Изобретение относится к области утилизации военной техники, а именно к утилизации ракетных двигателей твердого топлива (РДТТ) путем экологически безопасного сжигания и полезного использования тепла струи продуктов сгорания твердого ракетного топлива (ТРТ). Снятие с вооружения ракетных систем после истечения срока эксплуатации происходит регулярно, что позволяет планировать и осуществлять периодическую утилизацию РДТТ.

Извлечение тепловой энергии из струи продуктов сгорания ТРТ как средство охлаждения газового потока известно. Так, в способе извлечения тепла из струи продуктов сгорания использовали регенеративный теплообменник, содержащий корпус с двумя роторами перемещения и между ними перематываемую теплообменную насадку, пересекаемую горячим газом газохода. Перематываемая теплообменная насадка выполнена в виде набора цепей конечной длины, которые после прохождения газохода направляются в водоохлаждаемый теплообменный цепной ящик. Нагретую воду или пар предполагалось использовать для потребления [1].

Установка для испытаний малогабаритных ракетных двигателей твердого топлива содержала накопительную емкость и систему очистки продуктов сгорания, связанные между собой газодинамическим трактом. Накопительная емкость установлена непосредственно после двигателя и герметично соединена с его соплом. В газодинамическом тракте между накопительной емкостью и системой очистки установлен газоохладитель [2]. Недостатком является отсутствие контура реализации тепла.

Аналогичные замечания могут быть высказаны относительно установки для утилизации зарядов твердого ракетного топлива, которая в мобильном варианте размещается в объемах трех железнодорожных цистерн. Горизонтально расположенный заряд сжигают в корпусе РДТТ и продукты сгорания после прохождения через охлаждающие теплоаккумулирующие устройства собирают в накопителе. В накопителе продукты сгорания нейтрализуются рассеиванием порошковых нейтрализаторов по газовому объему. После этого газы постепенно пропускаются через блок очистки и блок дожигания оксида углерода [3]. Теплоаккумулирующие устройства не имеют средств отведения тепла для его полезного использования.

Известен также способ утилизации малогабаритных ракетных двигателей твердого топлива путем сжигания в камере сгорания заряда металлизированного смесевого твердого топлива и направления струи продуктов сгорания в технологическую систему для торможения, охлаждения и очистки, в котором все операции обработки струи проводят в одном аппарате с псевдоожиженным слоем зернистого материала. Струю продуктов сгорания вводят внутрь псевдоожиженного слоя горизонтально, вертикально или под углом к продольной оси аппарата. При проникновении струи в псевдоожиженную среду происходит ее торможение, охлаждение и разрушение с образованием газовых пузырей, поднимающихся вверх по слою. Одновременно происходят удаление хлорида водорода путем поглощения сорбентом из состава зернистого материала и задержание конденсированных примесей типа оксида алюминия внутри псевдоожиженной среды. Поглощению хлорида водорода сухим кальциевым сорбентом способствует поддержание повышенной температуры внутри газовой части псевдоожиженного слоя и поверхностей зерен за счет дожигания продуктов неполного сгорания воздухом псевдоожижения. Выходящие из псевдоожиженного слоя охлажденные и очищенные продукты сгорания вместе с витающими зернами из слоя поступают в первый сепаратор для отделения газа от зерен и затем во второй сепаратор для окончательной очистки. Отделенные зерна возвращают в псевдоожиженный слой [4]. Полезного использования тепла, накопленного в зернистом материале псевдоожиженного слоя, не предусматривалось.

Полезное использование тепловой энергии газовой струи непосредственно в процессе сжигания из-за его кратковременности, 1-250 с, и высокой мощности не представляется возможным. Кроме того, потребуются дополнительные устройства с высокой емкостью и высокими динамическими характеристиками заряжания для аккумулирования полученной электрической энергии, что также является проблематичным.

Известны энергетические станции извлечения энергии из периодических нестационарных природных явлений, таких как солнечное излучение, ветер, морские приливные течения, в которых обеспечение бесперебойной поставки электроэнергии достигают с помощью аккумуляторов энергии различных типов: электрических, кинетических, тепла химических реакций, теплоты фазовых переходов. Наиболее простой и дешевой является теплоаккумулирующая насадка из твердых элементов, имеющих повышенную теплоемкость. Цикл работы такой энергетической станции, получающей тепловую энергию от солнца в светлое время суток, состоит из нагрева рабочего тела в солнечном коллекторе, передачи части тепловой энергии непосредственно на турбину электрогенератора, а остальную тепловую энергию в аккумулятор тепла, после турбины рабочее тело отдает остатки тепла в утилизационной турбине и возвращается в солнечный коллектор. В темное время суток происходит постепенный разряд аккумулятора тепла с передачей накопленной тепловой энергии в замкнутый контур рабочего тела турбины, обеспечивающий бесперебойную генерацию электроэнергии.

Наиболее близким по технической сущности и достигаемому результату и принятым за прототип является способ извлечения энергетических ресурсов из внешнего периодически доступного источника тепловой энергии, которым является солнце, и их использования для получения электрической энергии, включающий нагрев текучего теплоносителя от источника энергии, передачу этой энергии посредством текучего теплоносителя в аккумулятор тепла в период зарядки и отдачу тепла от аккумулятора тепла в период разрядки рабочему телу замкнутого контура турбины бесперебойного электрогенератора. Текучим теплоносителем и рабочим телом турбины служит вода в варианте с единым теплоносителем или, во втором варианте, воздух для съема тепла в солнечном коллекторе и вода, превращающаяся в пар для турбины при съеме тепла из аккумулятора тепла, аккумулятор тепла предложен с применением фазопереходного теплоаккумулирующего материала, а в качестве рабочего тела замкнутого контура турбины применен водяной пар [5].

Недостатком этого способа являются низкие динамические характеристики зарядки и разрядки аккумулятора тепла вследствие использования хорошего по энергетическим характеристикам фазопереходного материала, но малоприемлемого по интенсивности съема тепла в период зарядки.

Технической задачей, решаемой настоящим изобретением, является способ извлечения энергетических ресурсов при утилизации ракетных двигателей твердого топлива путем реализации тепла струи продуктов сгорания как внешнего кратковременного периодически доступного источника тепловой энергии. Например, при утилизации одного РДТТ от ЗУРС C-300 за 10-20 с в струе продуктов сгорания выделяется при полном сгорании около 10 ГДж тепловой энергии. Часть тепла уходит с газом. При извлечении 50% этого тепла и доставке его в аккумулятор тепла в распоряжении пользователей будет 5 ГДж. В случае утилизации двух РДТТ в сутки в аккумуляторе тепла будет накоплено 10 ГДж. При равномерном распределении съема этого тепла для работы паротурбогенератора в течение суток поступающая на парогенерацию тепловая мощность составит Qbrutto=10·109/24·3600=115740 Вт. С учетом кпд преобразования, например, 80% общая полезная мощность вместе с утилизаторами низкотемпературного тепла будет составлять порядка 90 кВт.

Решение поставленной технической задачи достигается тем, что в способе извлечения энергетических ресурсов при утилизации ракетных двигателей твердого топлива путем реализации тепла струи продуктов сгорания как кратковременного источника энергии, включающем нагрев текучего теплоносителя от переменного по времени источника энергии, передачу этого тепла посредством текучего теплоносителя аккумулятору тепла в период зарядки и отдачу тепла от аккумулятора тепла в период разрядки рабочему телу замкнутого контура турбины бесперебойного электрогенератора, текучим теплоносителем является теплостойкий теплоемкий зернистый материал, циркулирующий в контуре из диффузорного приемника со слоем текучего теплоносителя, стояка пневмотранспорта, аккумулятора тепла, теплообменника-выжигателя примесей и бункера хранения, соединенного с диффузорным приемником через регулятор подачи текучего теплоносителя, и при зарядке аккумулятора тепла пристыковывают к диффузорному приемнику ракетный двигатель твердого топлива, генерируют в диффузорном приемнике струю продуктов сгорания твердого топлива, нагревают и псевдоожижают струей текучий теплоноситель из слоя в диффузорном приемнике, псевдоожиженный текучий теплоноситель в режиме пневмотранспорта поднимают в стояке в течение времени нагрева частиц зернистого материала до равенства с температурой обтекающих продуктов сгорания, отделяют текучий теплоноситель от продуктов сгорания в сепараторе и накапливают текучий теплоноситель в аккумуляторе тепла до окончания времени сжигания заряда твердого топлива, в период разрядки аккумулятора тепла направляют текучий теплоноситель через регулятор расхода в теплообменник-выжигатель примесей с псевдоожиженным слоем текучего теплоносителя для отдачи тепла рабочему телу турбины электрогенератора для выработки пара и отводят охлажденный текучий теплоноситель в бункер хранения. Текучим теплоносителем является кварцевый песок, а рабочим телом турбины водяной пар. Ожижающей средой текучего теплоносителя в теплообменнике-выжигателе примесей является воздух. Продукты неполного сгорания твердого ракетного топлива дожигают воздухом, подаваемым в воздухораспределительные устройства диффузорного приемника и пневмотранспортного стояка. Выработанный в теплообменнике-выжигателе примесей пар направляют в паровой цикл турбин внешней гибридной теплоэлектрической станции с независимыми от условий сжигания РДТТ поставками промышленных энергоносителей.

Сравнительный анализ существенных признаков прототипа и предлагаемого устройства показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- текучим теплоносителем является теплостойкий теплоемкий зернистый материал;

- материалом аккумулятора тепла является текучий теплостойкий теплоемкий зернистый материал;

- при зарядке аккумулятора тепла пристыковывают к диффузорному приемнику ракетный двигатель твердого топлива, генерируют в диффузорном приемнике струю продуктов сгорания твердого топлива, нагревают и псевдоожижают струей текучий теплоноситель из слоя в диффузорном приемнике,

- в период разрядки аккумулятора тепла отдачу тепла от текучего теплоносителя рабочему телу турбины осуществляют через теплообменник-выжигатель примесей с псевдоожиженным слоем.

Сущность настоящего предложения будет более понятна из рассмотрения фигур чертежа, где

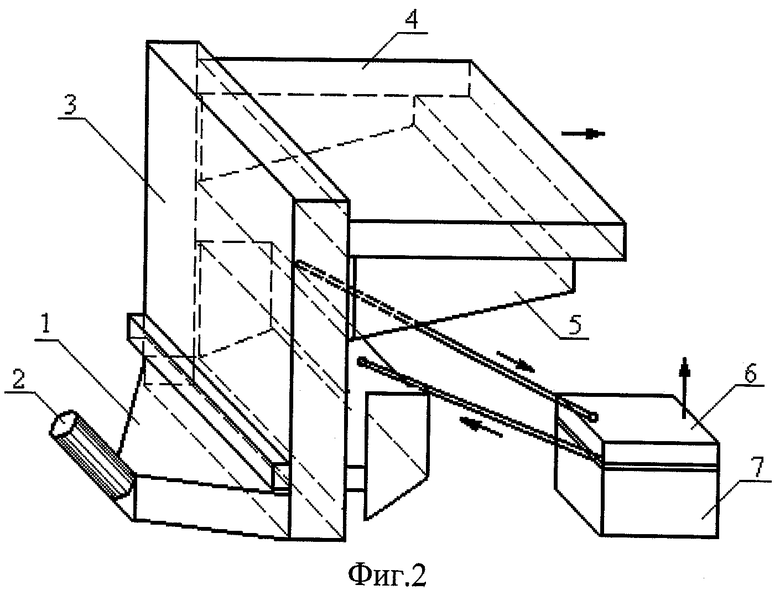

фиг.1 представляет внешний вид компоновки агрегатов установки для реализации предложенного способа с ракетным двигателем твердого топлива, наклонно пристыкованным к диффузорному приемнику,

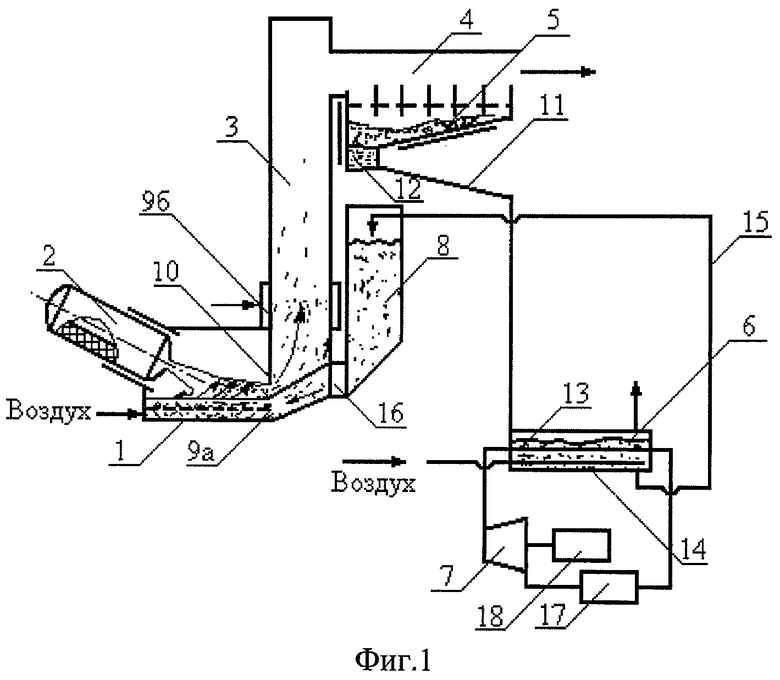

фиг.2 показывает массовые потоки по агрегатам энергоустановки, характеризующие предлагаемый способ, и

следующего описания исполнения изобретения.

Как показано на фиг.1 и фиг.2, способ извлечения энергетических ресурсов из утилизируемых ракетных двигателей твердого топлива реализуется в установке, содержащей диффузорный приемник 1 с пристыкованным РДТТ 2, пневмотранспортный стояк 3, сепаратор 4, аккумулятор тепла 5, теплообменник-выжигатель примесей 6, контур рабочего тела турбины 7 и бункер хранения 8. Диффузорный приемник 1 выполнен как короб с верхней крышкой в виде равнобедренного треугольника с притупленной вершиной. Вблизи вершины располагается посадочное место для РДТТ 2. Донная часть короба засыпана слоем текучего теплоносителя. В донной части короба и нижней части пневмотранспортного стояка 3 смонтированы воздухораспределительные устройства 9а и 9б подачи воздуха псевдоожижения и дожигания продуктов неполного сгорания. В задней стенке короба приемника 1 выполнено щелевое отверстие 10 по всей длине основания треугольника, соединяющее диффузорный приемник 1 с пневмотранспортным стояком 3. Пневмотранспортный стояк имеет прямоугольное поперечное сечение для прохода потока взвешенных частиц текучего теплоносителя и газов продуктов сгорания и теплообмена между ними до достижения температурного равновесия. В верхней части стояк 3 заканчивается зоной торможения с присоединенным сепаратором 4, который представляет горизонтальный газоход с инерционным отделением твердых частиц, поступающих в аккумулятор тепла 5. Аккумулятор тепла снабжен усиленной теплоизоляцией, например, из современных материалов типа CeraTex с диаметром волокон 3-4,5 мкм и рабочей температурой до 980°C (фирма Mineral Seal Corporation). Наклонное днище аккумулятора тепла имеет выходной канал 11 с регулятором расхода 12 для подачи нагретого текучего теплоносителя в теплообменник-выжигатель примесей 6. В теплообменнике-выжигателе смонтированы трубки нагрева 13 рабочего тепла турбины и устройства распределенной подачи воздуха 14 псевдоожижения поступающего текучего теплоносителя и выжигания примесей. Воздух и продукты сжигания удаляют сверху через газоотвод (показан стрелкой). Движение рабочего тела турбины в трубках нагрева 13 и псевдоожиженного текучего теплоносителя осуществляют в противоположных направлениях. Сток текучего теплоносителя осуществляют из нижней точки теплообменника-выжигателя и направляют охлажденный материал по возвратному каналу 15 в бункер хранения 8. Бункер хранения сообщен с диффузорным приемником регулятором расхода 16. К контуру рабочего тела турбины относятся также утилизатор остаточного тепла 17 и собственно электрогенератор 18.

При реализации способа извлечения энергетических ресурсов из струи продуктов сгорания заряда твердого ракетного топлива, например, с расходом твердого топлива 50 кг/с и временем работы 20 с, с использованием установки по фиг.1 и 2 утилизируемый РДТТ 2 пристыковывают на посадочном месте диффузорного приемника таким образом, чтобы расстояние по оси РДТТ от его выходного отверстия до поверхности слоя текучего теплоносителя на дне приемника 1 составляло не менее 10 диаметров выходного отверстия, а угол наклона оси РДТТ к поверхности слоя теплоносителя обеспечивал растекание струи по поверхности и заглубление внутрь слоя с экскавацией и псевдоожижением текучего теплоносителя. При этом происходит нагрев текучего теплоносителя и вынос через щелевое отверстие 10 в задней стенке приемника. Через донное воздухораспределительное устройство 9а диффузорного приемника 1 подают воздух разрыхления слоя и частичного дожигания продуктов неполного сгорания. Для обеспечения полного дожигания необходимо подавать воздух в количестве двух массовых расходов продуктов сгорания твердого топлива. Остальной воздух подают в воздухораспределительное устройство 9б пневмотранспортного стояка 3. При воспламенении РДТТ 2 генерируемая в диффузорном приемнике струя продуктов сгорания при свободном течении расширяется в соответствии с зависимостями газодинамики, охлаждается за счет расширения и высвечивания высокотемпературных частиц струи и растекается наклонно в виде пелены по поверхности слоя текучего теплоносителя и вглубь слоя. Взвешенные частицы слоя вступают во взаимодействие с газами струи в процессах теплообмена и торможения газа и ускорения частиц текучего теплоносителя. Газовзвесь распределяется с помощью щелевого отверстия 11 по длине задней стенки приемника и выходит в нижнюю часть пневмотранспортного стояка 3, где подхватывается оставшейся частью расхода воздуха дожигания. Массовое содержание псевдоожиженной твердой фазы для обеспечения температуры 800-900°C в аккумуляторе тепла должно быть около 5 кг/с на 1 кг/с твердого топлива с теплотой полного сгорания 10 МДж/кг. Таким образом, по проточным трактам агрегатов установки движется поток с общим расходом 400 кг/с, из которых газовая часть составляет 150 кг/с. Через регулятор расхода 16 из бункера хранения восполняют унос текучего теплоносителя из слоя на донной части диффузорного приемника 1.

Экскавация грунтовых и зернистых материалов сверхзвуковыми газовыми струями получила распространение при разрыхлении и раскопках траншей с различными коммуникациями типа водопровода, газопровода, кабельных линий с целью ремонта и исключения повреждений этих линий механическими орудиями. Сопла рассчитаны на работу при давлениях подачи 0,7-1,4 МПа, температуре 26-60°C и скорости истечения 500-600 м/с. Предложено использовать эти устройства для раскопки мин, невзорвавшихся снарядов и других взрывоопасных объектов. Подъем разрыхленного материала в режиме пневмотранспорта рассчитывают по зависимостям для псевдоожиженного слоя при приведенной скорости ожижающего газа выше скорости уноса частиц данного размера и плотности. Ориентировочно объемный вынос речного песка составляет 0,01 объемного расхода газа сверхзвуковой струи.

Выбор кварцевого или речного песка в качестве зернистого материала текучего теплоносителя и материала аккумулятора тепла обусловлен следующими соображениями:

- материал доступен и дешев;

- в сравнительно мелких частицах с высокой удельной поверхностью быстро нагревается;

- материал инертен и легко регенерируется.

Выбор фракции песка размером 2-3 мм проведен с учетом того, что при использовании более крупных фракций снижается коэффициент теплообмена, а более мелкие фракции ведут к завышенным потерям давления при транспортировке. Кроме того, частицы такого размера не успевают расплавиться при контакте с исходным горячим газом до его охлаждения.

В пневмотранспортном стояке объемное содержание частиц твердой фазы составляет менее 1%, так что потери давления будут малыми. Плотность тока твердой фазы по оценкам составляет до 25 кг/м2с, что сопоставимо с рекомендациями для проектирования аппаратов с циркулирующим псевдоожиженным слоем. Потери давления при пневмотранспорте по экспериментальным данным составляют dP/dz=150-350 Па/м при диаметрах частиц 2 мм и плотности материала 2500 кг/м3. Было показано, что при плотностях тока твердой фазы 25-50 кг/м2с наблюдается минимум потерь давления в случае скорости газа около 20 м/с. Потери давления в потоках без твердой фазы возрастают примерно линейно от 50 Па/м при скорости 10 м/с до 300 Па/м при 30 м/с. Высота пневмотранспортного стояка определяется скоростью подъема частиц и временем пребывания, которое зависит от скорости нагрева частиц твердой фазы до температуры газа. Время выравнивания температур газа и текучего теплоносителя при подъеме в режиме пневмотранспорта в стояке приближенно определяют по зависимостям для нестационарного нагрева, например, в условиях бесконечно большого коэффициента теплопередачи от окружающей среды к твердой частице в виде шара τ=Fo·d2/4a, где d - диаметр частицы, a - температуропроводность материала частицы, Fo=0,5 критерий Фурье для случая практически одинакового нагрева всей частицы. Для частиц кварцевого песка размером 2-3 мм общее время нагрева, включающее пребывание в приемнике, стояке и сепараторе при a=8,3·10-7 м2/с (поликристаллический SiO2), должно составить не менее 0,6 с. Если считать достаточным поступление в частицу 95% тепла от полного при одинаковом нагреве всей частицы, то можно ограничиться Fo=0,25 и временем τ=0,3 с. Времена пребывания в проточных трактах этих агрегатов во многом определяются зависимыми от температуры объемами газовой фазы, объемами проточных трактов, теплообменом между газовой и твердой фазой и другими менее значимыми факторами.

В верхней части пневмотранспортного стояка 3 расположена зона торможения с натеканием потока на верхнее днище. Заторможенные частицы теплоносителя здесь имеют возможность либо опускаться вниз вдоль стенок стояка при малых скоростях восходящего потока, либо покидать его через боковой канал с выходом в сепаратор 4 инерционного типа. Взвесь движется по горизонтальному каналу, нижняя поверхность которого выполнена в виде серии отбойников для направления оседающих частиц в аккумулятор тепла 5. Циклонный сепаратор твердой фазы не применяют из-за высокой теплоотдачи к корпусу, что приводит к потерям тепла. Кроме того, при коротком времени сжигания крупный циклонный сепаратор не успевает выйти на режим. В переходном процессе циклонного сепаратора возможны большие потери твердой фазы.

Из сепаратора 4 нагретый текучий теплоноситель направляют в аккумулятор тепла 5, где накапливают его в течение времени сжигания заряда твердого ракетного топлива. Одновременно возможно расходование накапливаемого текучего теплоносителя на текущее потребление энергии работающей турбиной электрогенератора.

Расходование накопленной тепловой энергии из аккумулятора тепла 5 в периоде разрядки на работу турбины электрогенератора осуществляют путем подачи текучего теплоносителя через регулятор расхода 12 в теплообменник-выжигатель примесей 6. С помощью теплообменника-выжигателя примесей обеспечивают передачу тепла от текучего теплоносителя в псевдоожиженном слое с использованием воздуха в качестве сжижающей среды к рабочему телу контура турбины. Такой теплообменник по типу лотка с тонким слоем (100 мм) псевдоожиженого теплоносителя с размером частиц 254 мкм обеспечивал коэффициент теплопередачи к трубе с наружным диаметром 6,5 мм на уровне 400-800 Вт/м2К в зависимости от расхода теплоносителя и его температуры в диапазоне 490-726°C. Плоская воздухораспределительная решетка может быть заменена трубкой с отверстиями выхода воздуха, направленными вниз. Теплообменник со стекающим по наклонной поверхности слоем теплоносителя без псевдоожижения обеспечивал коэффициенты теплопередачи на том же уровне. Однако при этом не обеспечивалось дожигание примесей воздухом. Примеси в виде углерода и кокса возникают при контакте частиц текучего теплоносителя с продуктами неполного сгорания в газовой струе. Сгорающие примеси повышают полноту превращения твердого ракетного топлива в электрическую энергию.

Контур рабочего тела турбины электрогенератора 7, за исключением входящего в него парогенератора в виде теплообменника-выжигателя примесей 6, является типовым для многих теплоэлектрических станций.

Предлагаемый способ реализуют также путем направления выработанного пара в паровой цикл турбин внешней гибридной теплоэлектрической станции с независимыми от условий сжигания РДТТ поставками промышленных энергоносителей. В этом случае будет обеспечена бесперебойная поставка электроэнергии потребителям при перерывах и изменениях в графике утилизации ракетных двигателей твердого топлива.

Источники, принятые во внимание

1. Мелешко В.Ю., Карелин В.А., Наумов П.Н. Регенеративный теплообменник // RU 2264593. 2005.

2. Бурдюгов С.И., Саков Ю.Л., Каримов В.З. и др. Установка для испытаний ракетных двигателей твердого топлива // RU 2267025, 2005.

3. Пак З.П., Бритарев В.В., Курилович В.Г., Артюхов А.П. и др. Установка для утилизации зарядов твердого ракетного топлива // RU 2087804, 1997.

4. Мелешко В.Ю., Карелин В.А. Способ утилизации малогабаритных ракетных двигателей твердого топлива. Заявка №2010101946 от 22.01.2010 г.

5. Eck M. Verfahren zur solarthermischen Gewinnung elektrischer Energie und solarthermisches Kraftwerk // DE 10329623. 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2428578C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2012 |

|

RU2485437C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2285202C1 |

| Способ расснаряжения боеприпасов | 2018 |

|

RU2714165C1 |

| СПОСОБ УТИЛИЗАЦИИ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2429415C1 |

| СПОСОБ НАКОПЛЕНИЯ И ХРАНЕНИЯ ВЫСОКОПОТЕНЦИАЛЬНОЙ ТЕПЛОВОЙ ЭНЕРГИИ | 2012 |

|

RU2511946C2 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| ТОПЛИВО, СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ БИОМАССЫ | 2008 |

|

RU2505588C2 |

| РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2264593C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

Способ извлечения энергетических ресурсов при утилизации ракетных двигателей твердого топлива путем реализации тепла струи продуктов сгорания как кратковременного источника энергии включает зарядку аккумулятора тепла в период действия источника энергии и разрядку его на потребителей энергии после прекращения действия источника энергии. В период зарядки аккумулятора тепла к диффузорному приемнику пристыковывают ракетный двигатель твердого топлива и внутри приемника генерируют струю продуктов сгорания, которыми нагревают и псевдоожижают текучий теплоноситель в виде теплостойкого теплоемкого зернистого материала. Псевдоожиженный текучий теплоноситель поднимают в стояке в режиме пневмотранспорта с теплообменом между газовой и твердой фазами до выравнивания температур. Из стояка смесь газовой и твердой фаз подают в сепаратор для отделения газа от нагретого текучего теплоносителя, который направляют в аккумулятор тепла. В период разрядки аккумулятора тепла транспортируют накопленный текучий теплоноситель в теплообменник-выжигатель примесей с псевдоожиженным слоем текучего теплоносителя для отдачи тепла рабочему телу турбины электрогенератора для выработки пара. Охлажденный текучий теплоноситель отводят в бункер хранения, соединенный с диффузорным приемником. Технический результат: повышение степени превращения энергии твердого ракетного топлива в электрическую энергию. 4 з.п. ф-лы, 2 ил.

1. Способ извлечения энергетических ресурсов при утилизации ракетных двигателей твердого топлива путем реализации тепла струи продуктов сгорания, включающий нагрев текучего теплоносителя от переменного по времени источника энергии, передачу этого тепла посредством текучего теплоносителя аккумулятору тепла в период зарядки и отдачу тепла от аккумулятора тепла в период разрядки рабочему телу замкнутого контура турбины бесперебойного электрогенератора, отличающийся тем, что в качестве текучего теплоносителя используют теплостойкий теплоемкий зернистый материал, который циркулирует в контуре из диффузорного приемника со слоем текучего теплоносителя, стояка пневмотранспорта, аккумулятора тепла, теплообменника-выжигателя примесей и бункера хранения, соединенного с приемником через регулятор подачи текучего теплоносителя, и при зарядке аккумулятора тепла пристыковывают к диффузорному приемнику ракетный двигатель твердого топлива, генерируют в диффузорном приемнике струю продуктов сгорания твердого топлива, нагревают и псевдоожижают струей текучий теплоноситель из слоя в диффузорном приемнике, псевдоожиженный текучий теплоноситель в режиме пневмотранспорта поднимают в стояке в течение времени нагрева частиц зернистого материала до равенства с температурой обтекающих продуктов сгорания, отделяют текучий теплоноситель от продуктов сгорания в сепараторе и накапливают текучий теплоноситель в аккумуляторе тепла до окончания времени сжигания заряда твердого топлива, в период разрядки аккумулятора тепла направляют текучий теплоноситель через регулятор расхода в теплообменник-выжигатель примесей с псевдоожиженным слоем текучего теплоносителя для отдачи тепла рабочему телу турбины электрогенератора для выработки пара и отводят охлажденный текучий теплоноситель в бункер хранения.

2. Способ извлечения энергетических ресурсов по п.1, отличающийся тем, что текучим теплоносителем является кварцевый песок, а рабочим телом турбины - водяной пар.

3. Способ извлечения энергетических ресурсов по п.1, отличающийся тем, что сжижающей средой теплообменника-выжигателя примесей является воздух.

4. Способ извлечения энергетических ресурсов по п.1, отличающийся тем, что продукты неполного сгорания твердого ракетного топлива дожигают воздухом, подаваемым в воздухораспределительные устройства диффузорного приемника и пневмотранспортного стояка.

5. Способ извлечения энергетических ресурсов по пп.1-4, отличающийся тем, что выработанный в теплообменнике-выжигателе примесей пар направляют в паровой цикл турбин внешней гибридной теплоэлектрической станции с независимыми от условий сжигания РДТТ поставками промышленных энергоносителей.

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1995 |

|

RU2087804C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2267025C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТОПЛИВНЫХ ЗАРЯДОВ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2247253C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2194870C2 |

| СПОСОБ ГАЗИФИКАЦИИ ГОРЮЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154235C1 |

Авторы

Даты

2012-10-20—Публикация

2011-05-25—Подача