Изобретение относится к области машиностроения и может быть использовано в производстве оборудования для испытаний ракетных двигателей твердого топлива (РДТТ), а также сжигания алюминизированных смесевых твердых топлив в процессе их утилизации с обеспечением требований экологической безопасности. Испытания РДТТ, а также их утилизация, связанная со сжиганием топлив, по истечении сроков эксплуатации представляют серьезную проблему из-за опасности загрязнения окружающей среды вредными продуктами сгорания, в том числе хлоридом водорода и дисперсным оксидом алюминия.

Малогабаритные РДТТ имеют короткое время работы и силу тяги 2500 H и менее. Для осуществления операций утилизации многочисленных малогабаритных РДТТ путем сжигания необходимы мобильные и компактные установки, перемещаемые автотранспортными средствами. Вариантами исполнения являются установки, смонтированные на базе стандартных морских транспортных контейнеров в 20- или 40-футовом исполнении, что позволит перемещать их на обычных тягачах и устанавливать на месте с помощью автомобильных подъемных кранов.

Из патентных источников информации известен способ, реализованный в устройстве для безопасного сжигания РДТТ. Устройство содержит камеру дожигания большого объема, в которую поступают продукты сгорания из камеры РДТТ. В камере дожигания продукты сгорания смешивают с воздухом, дожигают и направляют в атмосферу через выходное сопло, имеющее многоступенчатый контур для турбулизации потока [1]. Недостатком данного способа является ограниченность использования только для топлив, не содержащих в продуктах сгорания конденсированных примесей и токсичных газов.

Известен также способ утилизации двигателей специального назначения, в котором газы после сжигания РДТТ пропускают сначала через газодинамический тракт с наполнителем, затем направляют в емкость, в которой собирают конденсат и газы, и далее отводят на дальнейшую очистку и нейтрализацию (см. тезисы доклада Корепанова М.А. и др. «Утилизация двигателей специального назначения ракетных комплексов», в сборнике докладов международного семинара «Научно-технический потенциал военно-промышленного комплекса Западного Урала» 17-27 июня 2001 г. Пермь, Россия. УДК 576.8:621:6285:660).

Недостаток известного способа заключается в неполной очистке продуктов сгорания от твердых частиц и окислов из-за неоптимального по температуре и размерам частиц состава газовоздушной смеси, поступающей на фильтрующие материалы системы очистки, а также в отсутствие требований по месту установки РДТТ (до накопительной емкости или внутри нее), что может в условиях размещения двигателя внутри накопительной емкости привести к разрушению двигателя из-за воздействия на него тепловых и динамических нагрузок, возникающих внутри накопительной емкости от работающего двигателя.

Известен способ охлаждения и очистки продуктов сгорания от конденсированных примесей и агрессивных газов. Для охлаждения и очистки продуктов сгорания из печей мусоросжигающих заводов продукты сгорания подают в качестве ожижающих газов в реактор первой ступени с псевдоожиженным слоем фильтрующего материала, в который одновременно вводят твердый сорбент для удаления газообразных примесей. Твердую фазу из реактора с псевдоожиженным слоем вместе с неиспользованным сорбентом рециркулируют через холодильник с псевдоожиженным слоем. В реакторе с циркулирующим псевдоожиженным слоем при температуре ниже 600°C созданы оптимальные условия для удаления хлористого водорода HCl. В дополнение к оптимальной очистке газа также достигается эффективное охлаждение и решаются проблемы защиты от коррозии теплопередающих поверхностей [2].

Недостатком этого способа является использование продуктов сгорания в качестве псевдоожижающего агента, что требует ограничения скорости подачи продуктов сгорания на вход устройства до 10-15 м/с. Кроме того, такой процесс трудно реализовать в кратковременных, порядка секунд, процессах при ограничениях по объему устройства для его реализации.

Способ испытаний малогабаритных ракетных двигателей твердого топлива, описанный в патенте на установку, заключается в направлении струи продуктов сгорания из сопла в накопительную емкость с последующим перемещением их по газодинамическому тракту в газоохладитель и систему очистки [3].

Наиболее близким по технической сущности и достигаемому результату является способ утилизации топливных зарядов малогабаритных ракетных двигателей, описанный в патенте на установку, заключающийся в перемещении продуктов сгорания через аппараты в технологической последовательности: накопительную емкость, пылеулавливающее устройство и адсорбер. Пылеулавливающее устройство выполнено в виде герметичной камеры, в которой размещены верхний и нижний ряды наклонно расположенных под одинаковым углом пластин. Пластины верхнего и нижнего рядов чередуются, а их наружные кромки перекрывают друг друга. Между пылеулавливающим устройством и адсорбером расположены фильтры грубой и тонкой очистки, выполненные в одном корпусе и размещенные на проволочном каркасе. Адсорбер выполнен в виде вертикального цилиндра, нижняя часть которого заполнена щебнем, а верхняя - активированным углем [4].

Общим недостатком прототипа и известных способов испытаний и утилизации малогабаритных ракетных двигателей является обязательное наличие накопительных емкостей больших объемов как средств торможения и накопления продуктов сгорания и отдельных аппаратов с пониженной пропускной способностью для осуществления операций охлаждения, отделения конденсированных примесей и удаления агрессивных примесей после завершения испытания или сжигания.

Технической задачей, решаемой настоящим изобретением, является способ утилизации малогабаритных ракетных двигателей путем сжигания, позволяющий осуществлять торможение, охлаждение и очистку от конденсированных примесей и агрессивных газов кратковременной высокоскоростной высокотемпературной струи продуктов сгорания в мобильном и компактном устройстве непосредственно во время сжигания.

Решение поставленной технической задачи достигается тем, что в способе утилизации малогабаритных ракетных двигателей твердого топлива путем сжигания в камере сгорания заряда металлизированного смесевого твердого топлива и направления струи продуктов сгорания в технологические аппараты для торможения, охлаждения и очистки, в одном аппарате из засыпки зернистого материала создают псевдоожиженный слой, ограниченный сепарационным пространством сверху и воздухораспределительной решеткой снизу, с силой веса зернистого материала, равной 8-10 величин силы тяги ракетного двигателя, и с массовым расходом воздуха псевдоожижения, равным 1,5-2,0 величины расхода твердого топлива, направляют экранированную на участке ввода струю продуктов сгорания внутрь псевдоожиженного слоя, поддерживаемого при минимальной скорости псевдоожижения, для торможения и охлаждения газов струи, дожигания продуктов неполного сгорания воздухом псевдоожижения, задержания конденсированных продуктов сгорания внутри псевдоожиженного слоя, удаления хлорида водорода при взаимодействии с гранулированным кальциевым сорбентом из состава зернистого материала в виде смеси сорбента с песком в соотношении 1:2-1:3 и конденсации на зернах псевдоожиженного слоя паров воды с растворенными остатками хлорида водорода, отводят прошедшие через псевдоожиженный слой газы в первый сепаратор вместе с витающим зернистым материалом слоя, возвращают в аппарат эжекцией воздухом отделенный в сепараторе зернистый материал, направляют отделенный газ во второй сепаратор тонкой очистки и выпускают газ в окружающую среду, после завершения сжигания перекрывают выход газов из первого сепаратора во второй сепаратор, отключают подачу воздуха псевдоожижения и создают циркуляцию газа из сепарационного пространства аппарата через неподвижную засыпку зернистого материала со скоростью, ниже минимальной скорости псевдоожижения для испарения конденсированной воды и удаления остатков хлорида водорода при взаимодействии с сорбентом, после чего открывают выход газов через второй сепаратор в окружающую среду и осушают зернистый материал.

Струю продуктов сгорания направляют внутрь псевдоожиженного слоя горизонтально. Струю продуктов сгорания направляют внутрь псевдоожиженного слоя вертикально. Струю продуктов сгорания направляют внутрь псевдоожиженного слоя под углом к оси аппарата.

Сравнительный анализ существенных признаков известного и предлагаемого устройств показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- с помощью воздуха с массовым расходом, равным 1,5-2,0 величины расхода продуктов сгорания твердого топлива, создают слой псевдоожиженного зернистого материала;

- сила веса твердой фазы псевдоожиженного слоя равна 8-10 величин силы тяги ракетного двигателя;

- направляют экранированную на участке ввода струю продуктов сгорания твердого топлива внутрь псевдоожиженного слоя;

- торможение и охлаждение газов струи, дожигание продуктов неполного сгорания воздухом псевдоожижения, задержание конденсированных продуктов сгорания внутри псевдоожиженного слоя, удаление хлорида водорода при взаимодействии с сорбентом из зернистого материала и конденсацию на зернах псевдоожиженного слоя паров воды с растворенным остатками хлорида водорода осуществляют в одном аппарате с псевдоожиженным слоем;

- после завершения сжигания перекрывают выход газов из первого сепаратора во второй сепаратор, отключают подачу воздуха псевдоожижения и создают циркуляцию газа из сепарационного пространства аппарата через неподвижную засыпку зернистого материала со скоростью, ниже минимальной скорости псевдоожижения.

Сущность настоящего предложения будет более понятна из рассмотрения чертежей, где

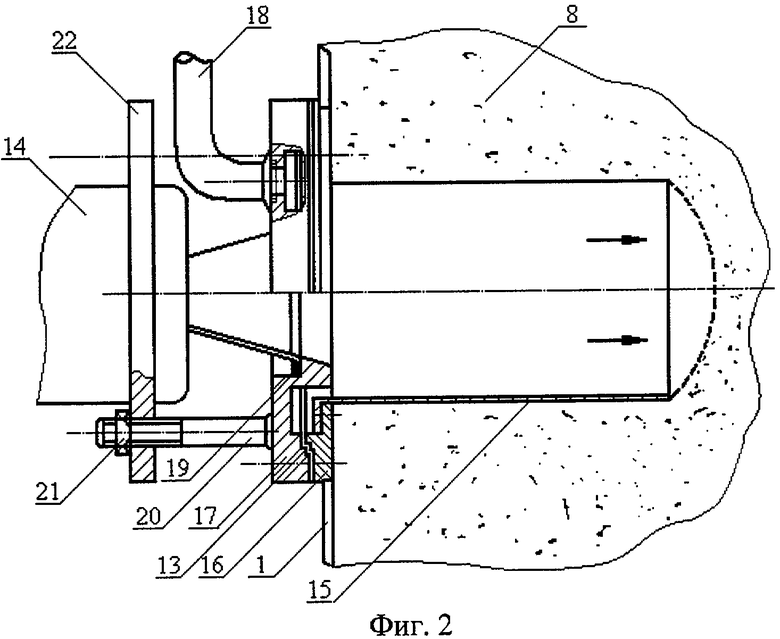

фиг.1 представляет схему реализации предложенного способа в аппарате с псевдоожиженным слоем и горизонтально направляемой струей продуктов сгорания из РДТТ;

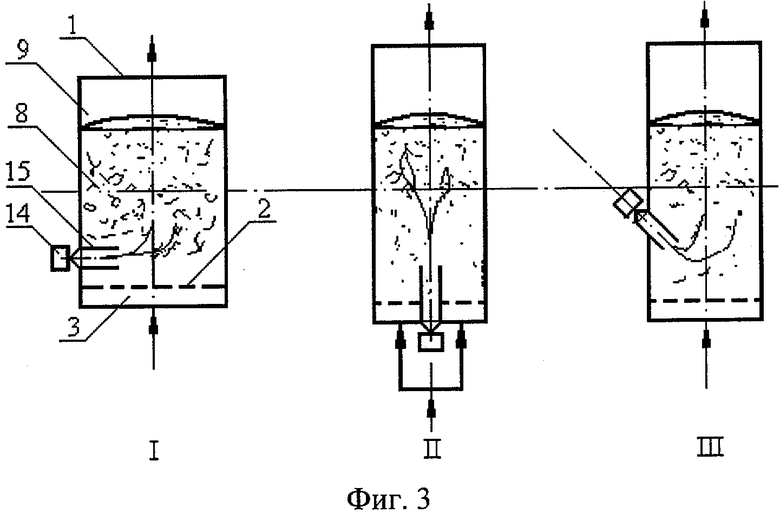

фиг.2 изображает схему стыковки сопла РДТТ к аппарату с псевдоожиженным слоем;

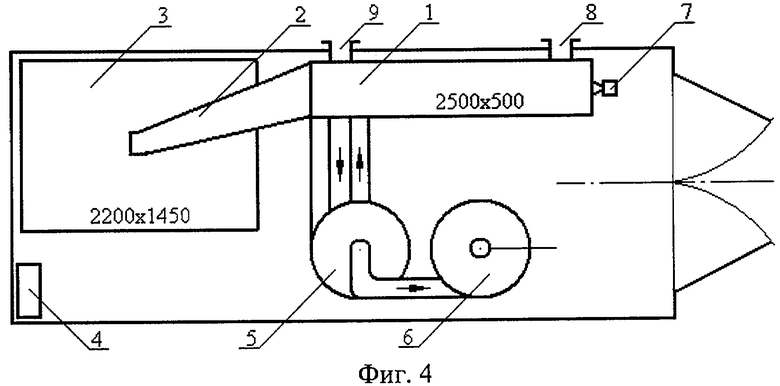

фиг.3 показывает варианты схемы ввода экранированных струй продуктов сгорания внутрь псевдоожиженного слоя;

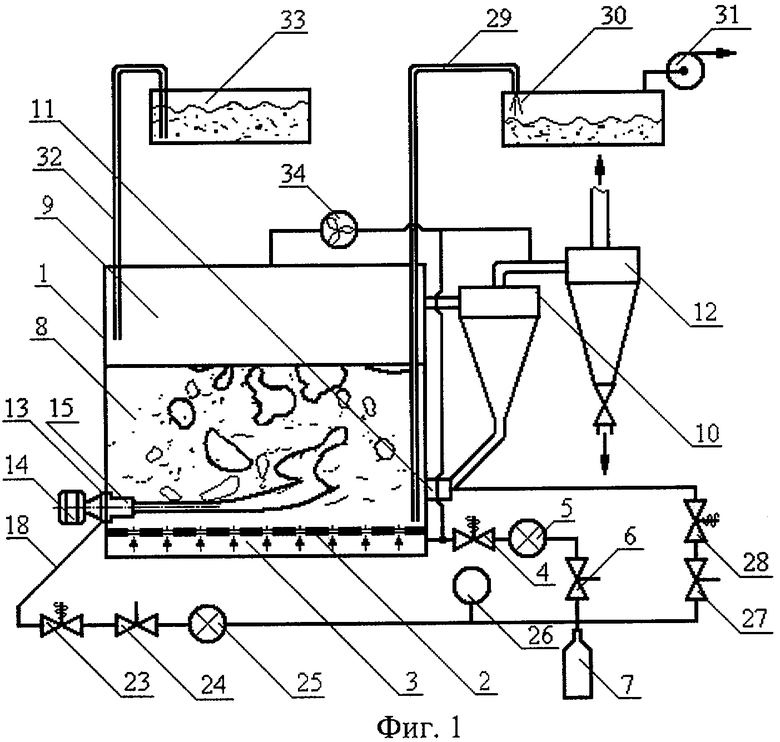

фиг.4 показывает вариант схемы размещения установки утилизации в транспортном контейнере и следующего описания исполнения изобретения.

Псевдоожиженную систему создают в засыпке зернистого материала в вертикальном аппарате, через нижнюю распределительную решетку которого равномерно по сечению вводят ожижающий агент, например воздух. При его небольшой скорости зернистый слой неподвижен; с ее увеличением высота слоя начинает возрастать (слой расширяется). Когда скорость воздуха достигает критического значения, при котором сила гидравлического сопротивления слоя восходящему потоку ожижающего агента становится равной массе твердых частиц, слой приобретает текучесть и переходит в псевдоожиженное состояние. Соответствующую линейную скорость ожижающего агента называют минимальной скоростью псевдоожижения или первой критической скоростью.

Технологии с использованием псевдоожиженного слоя применяются в промышленности для осуществления химических реакций, сжигания низкосортных горючих, очистки дымовых газов от примесей и в других подобных стационарных процессах.

В предложении псевдоожиженная среда использована для обработки продуктов сгорания твердых топлив со временем подачи струи продуктов сгорания в слой только в течение нескольких секунд. При этом струя не применяется для псевдоожижения, а вводится внутрь уже подготовленного псевдоожиженного слоя. Назначениями псевдоожиженной среды в этом случае являются:

1. Торможение высокоскоростной струи за счет взаимодействия с твердыми частицами слоя и обмена импульсом. Газовую струю внутри псевдоожиженного слоя аппроксимируют зависимостями для развития газовой затопленной струи в среде иной плотности и иной турбулентности потока.

2. Охлаждение струи за счет радиационного теплообмена с дальними частицами слоя и конвективного теплообмена с ближними частицами в пограничном слое и внутри газового факела.

3. Дожигание продуктов неполного сгорания воздухом псевдоожижения с твердыми частицами слоя как стабилизаторами горения.

4. Задержание конденсированных примесей из продуктов сгорания внутри слоя. Основной конденсированной примесью являются частицы оксида алюминия в микронном диапазоне размеров, содержание которых может достигать 30% от массы продуктов сгорания. Псевдоожиженный слой действует в этом случае как фильтр, задерживая частицы примесей при соударении их с зернами слоя, в результате электростатических взаимодействий, адгезии и других механизмов.

5. Удаление хлорида водорода, содержание которого в продуктах сгорания может достигать 15%, происходит на сухих сорбентах типа гранулированных кальциевых продуктов, активно поглощающих хлорид водорода в диапазоне температур от 600°C и ниже. Такая температура обеспечивается дожиганием продуктов неполного сгорания в поровом пространстве псевдоожиженного слоя. Температура газов в поровом пространстве контролируется теплоотдачей к зернам слоя и не достигает значений, при которых происходит образование оксидов азота.

Кальциевый сорбент, например, Ca(OH)2, позволяет удалять хлорид водорода с образованием хлорида кальция CaCl2. Образующиеся вокруг газового факела и оторвавшихся газовых пузырей пограничные разреженные и плотнофазные слои зерен будут иметь достаточную температуру для осуществления реакций сорбента из зернистого материала слоя с газообразным хлоридом водорода. Остаточный хлорид водорода, находящийся в зонах псевдоожиженного слоя с пониженной температурой, например на периферии псевдоожиженного слоя, растворяется в конденсирующихся на зернах парах воды из продуктов сгорания и удерживается в псевдоожиженном слое до термической десорбции после завершения сжигания и подготовки к следующему сжиганию. Термическую десорбцию остаточного хлорида водорода осуществляют путем организации с помощью вентилятора циркуляции паров воды и газов из сепарационного пространства аппарата через нижнюю воздухораспределительную решетку и через осевшую засыпку зернистого материала при закрытом выходе во второй сепаратор. Скорость циркуляции газа и паров воды из сепарационного пространства по поперечному сечению осевшей засыпки в аппарате задают меньше минимальной скорости псевдоожижения. После завершения удаления хлорида водорода из зернистого материала открывают проход для газа и паров воды во второй сепаратор и с помощью вентилятора отсасывают пары воды и сорбированные газы из сепарационного пространства и направляют их в окружающую среду. Коллектор воздухораспределительной решетки держат открытым для подсоса воздуха из окружающей среды до окончания просушки и охлаждения засыпки зернистого материала.

Гранулированный кальциевый сорбент вводят в псевдоожиженный слой с большим избытком по сравнению со стехиометрией, чтобы иметь всегда большую открытую активную поверхность сорбента без возникающего при реакции осадка продукта реакции. Для случая со сжиганием заряда твердого топлива массой 5 кг и содержанием 15% масс. HCl в продуктах сгорания по реакции

Ca(OH)2+2HCl↔CaCl2+2H2O

необходимо иметь 0,77 кг Ca(OH)2 для удаления 0,75 кг HCl с образованием 1,156 кг CaCl2. Псевдоожиженный слой для сжигания такого заряда в течение 5 с при тяге РДТТ 2000 Н содержит 1843 кг зернистого материала, из которых 460 кг составляет гранулированный кальциевый сорбент при соотношении с инертным зернистым материалом 1:3. Соотношение между силой тяги РДТТ и силой веса зернистого материала принимают 8-10 из условия снижения подвижности слоя под действием импульсных нагрузок от струи и исключения фонтанирования зернистого материала.

Гранулированные кальциевые сорбенты включают гашеную известь, карбонат кальция, доломит. Для повышения стойкости к истиранию из них готовят композиции с минеральным вяжущим, например бентонитом, каолином или гидролизованными алкоксидами алюминия или кремния.

Дожигание продуктов сгорания РДТТ необходимо, поскольку оставшиеся в них водород и оксид углерода в смеси с воздухом являются взрывоопасными.

Так, например, продукты сгорания типового твердого топлива при бессопловом сжигании содержат (в расчете на 1 кг твердого топлива)

Дожигание этой горючей газовой смеси с воздухом после удаления хлорида водорода и оксида алюминия дает тепловой эффект порядка 6,4 МДж/кг исходного твердого топлива. Воздух для дожигания берется с избытком. Содержание горючих газов в продуктах сгорания зависит от состава твердого топлива и условий горения в камере РДТТ. Поэтому секундный массовый расход воздуха, который является воздухом псевдоожижения, в смеси задают для каждого типа РДТТ в диапазоне 1,5-2 раза больше секундного расхода топлива РДТТ. Общий массовый расход воздуха псевдоожижения включает воздух, подаваемый через воздухораспределительную решетку, воздушного экрана вокруг струи продуктов сгорания и эжекции возвращаемого из первого сепаратора в псевдоожиженный слой зернистого материала.

Как показано на фиг.1, аппарат для реализации способа состоит из закрытого прямоугольного корпуса 1, снабженного донной воздухораспределительной решеткой 2 с коллектором 3. Коллектор 3 через отсечной клапан 4, расходомер 5 и регулятор расхода 6 воздуха псевдоожижения соединен с источником подачи воздуха 7. В нижней части корпуса 1 над воздухораспределительной решеткой 2 создают псевдоожиженный слой 8. Верхняя часть корпуса 9 является сепарационным пространством, которое газоходом соединено с первым сепаратором газодисперсной смеси 10, выход твердой фазы из которого имеет вход 11 в зону псевдоожиженного слоя корпуса 1. Газовый выхлоп из первого сепаратора 10 направлен на вход второго сепаратора 12 для дальнейшей очистки газа с выхлопом в окружающую среду. Сепарированные примеси выгружаются через нижнюю заслонку сепаратора 12.

На фиг.2 приведена схема направления экранированной на участке ввода струи продуктов сгорания внутрь псевдоожиженного слоя. В боковой стенке корпуса 1 выполнен шлюзовой вход 13 для пристыковки РДТТ 14. Шлюзовой вход включает экранирующий патрубок 15, закрепленный на опорном кольце 16 шлюза 13, и накладной фланец 17 с внутренним воздушным кольцевым коллектором, подводящей воздух трубкой 18 и кольцевым посадочным местом 19 для среза сопла РДТТ 14 или камеры сгорания РДТТ при бессопловом сжигании. РДТТ 14 крепится к накладному фланцу 17 с помощью шпилек 20, соединенных посредством поджимающих гаек 21 с кольцевым бандажом 22 на корпусе РДТТ 14. Подводящая воздух трубка 18 через отсечной клапан 23, регулятор 24 и расходомер 25 соединена с источником подачи воздуха 7. Давление в системе подачи воздуха контролируется по манометру 26. На эжектирование зернистого материала из первого сепаратора 10 через вход 11 в корпус 1 воздух подается через регулятор 27 и отсечной клапан 28.

Через верхнюю крышку корпуса проходит труба вакуумной выгрузки 29 зернистого материала из корпуса 1 в вакуумированный контейнер 30, снабженный вакуумным насосом 31. Труба 32 предназначена для загрузки свежего зернистого материала в корпус из контейнера 33.

Сепарационное пространство 9 корпуса 1 через отсасывающий вентилятор 34 циркуляции газоходами соединено с коллектором 3 и входом второго сепаратора 12.

При подготовительных операциях к осуществлению способа утилизации малогабаритных РДТТ сжиганием заполняют корпус аппарата зернистым материалом до заданной высоты неподвижной засыпки H0 с порозностью ε=0,35 с силой веса зернистого материала в соответствии с силой тяги РДТТ, закрепляют РДТТ 14 на фланце 17 и подключают цепи пиропатрона воспламенения (не показан) к автоматизированной электрической схеме установки (не показана).

При проведении собственно утилизации РДТТ сжиганием дистанционно с пульта управления подают команды на подачу воздуха из источника 7. Последовательно открывают отсечные клапаны подачи воздуха в экранирующий патрубок 15, в коллектор 3 воздухораспределительной решетки 2 и эжектор входа 11 от первого сепаратора 10. При этом происходит псевдоожижение зернистого слоя и высота его увеличивается до величины Н, соответствующей минимальному псевдоожижению с порозностью ε=0,5. За счет подачи воздуха в экранирующий патрубок 15 на участке ввода струи зернистый материал не проникает в объем патрубка и сопло РДТТ остается свободным для выхода газов при воспламенении. Кроме того, через экранирующий патрубок на участке ввода подают дополнительный воздух для обеспечения полного дожигания продуктов неполного сгорания, поскольку воздуха псевдоожижения, поступающего через воздухораспределительную решетку, может быть для этого недостаточно. Для дожигания, в зависимости от состава твердого топлива, подают 1,5-2,0 кг воздуха на 1 кг твердого топлива. При срабатывании пиропатрона воспламенения из сопла РДТТ начинает истекать струя продуктов сгорания, образуя в псевдоожиженном слое газовый факел, ограниченный двойным пограничным слоем с внутренней редкофазной и внешней плотнофазной зонами. В зависимости от общих гидродинамических условий в системе возникают отрывы части факела в виде пузырей. Пузыри поднимаются к поверхности слоя, дробятся и растекаются внутри слоя. Происходит фильтрация газа через плотнофазные границы пузырей. В случаях малой высоты псевдоожиженного слоя пузыри поднимаются до поверхности и разрываются на поверхности с выбросом газа и частиц редкофазной зоны в сепарационное пространство 9 корпуса 1 аппарата. Одновременно в слое происходит дожигание продуктов неполного сгорания с воздухом и поглощение выделившегося хлорида водорода гранулированным сорбентом из состава зернистого материала. Для полного поглощения хлорида водорода должен быть обеспечен избыток сорбента не менее, чем в 3-4 раза по сравнению со стехиометрией. При достаточной высоте надструйной части псевдоожиженного слоя пузыри при своем движении вверх будут рассеиваться без выхода на поверхность. При этом происходит равномерное по поверхности вытекание газов из слоя. Этому способствует также повышенное отношение расхода воздуха псевдоожижения к расходу продуктов сгорания из РДТТ. Выделившиеся из слоя 8 в сепарационное пространство 9 газообразные продукты сгорания поступают в первый сепаратор 10, в котором происходит отделение зернистого материала, выброшенного из слоя вместе с газами. Собранный зернистый материал через вход 11 возвращают обратно в слой. При необходимости, этот материал эжектируют воздухом, поступающим через отсечной клапан 28. Очищенные газы из первого сепаратора направляют во второй сепаратор, где подвергают более тонкой очистке перед выбросом в атмосферу.

За время пребывания в псевдоожиженном слое продукты сгорания РДТТ охлаждаются и очищаются от конденсированных примесей. Внутренние конвекционные течения в слое приводят к захвату примесей по различным механизмам и накоплению их в слое. Поскольку масса твердой фазы слоя существенно больше массы возможных примесей от сжигания твердого топлива, то одного снаряжения аппарата зернистым материалом может быть достаточно для проведения серии сжиганий.

После завершения сжигания воздух пропускают через слой еще в течение примерно 30 с для удаления летучих и неадсорбированных примесей в сепараторы. Затем отсекают подачу воздуха по всем магистралям и выключают подачу воздуха из источника 7. Слой оседает до своей исходной величины H0.

При высоком парциальном давлении HCl, например 0,0115 МПа при 500°C, в газовой компоненте слоя реакция с кальциевым сорбентом будет во всех случаях смещена в сторону образования хлорида кальция. Тем не менее, остаточный хлорид водорода, находящийся в слое в зонах с пониженной температурой, например на периферии псевдоожиженного слоя, растворяется в конденсирующихся на зернах парах воды из продуктов сгорания и удерживается в псевдоожиженном слое до термической десорбции после завершения сжигания и подготовки к следующему сжиганию. Термическую десорбцию остаточного хлорида водорода осуществляют путем организации с помощью вентилятора 34 циркуляции паров воды и газов из сепарационного пространства аппарата через донную распределительную решетку 2 и через осевшую засыпку зернистого материала со скоростью ниже скорости псевдоожижения при закрытом выходе во второй сепаратор. После завершения удаления хлорида водорода из зернистого материала открывают проход для газа и паров воды во второй сепаратор. С помощью вентилятора 34 отсасывают пары воды и сорбированные газы из сепарационного пространства и направляют их в окружающую среду. Коллектор 3 воздухораспределительной решетки 2 держат открытым для подсоса воздуха из окружающей среды до окончания просушки и охлаждения засыпки зернистого материала.

На фиг.3 показано, что допускается ввод экранированной струи продуктов сгорания внутрь псевдоожиженного слоя горизонтально (тип I), вертикально (тип II) и под углом к продольной оси аппарата (тип III). Каждый из этих типов ввода имеет свои преимущества и недостатки применительно к использованию для утилизации конкретных типов РДТТ и требований к компоновке установки утилизации. Так, при горизонтальной ориентации струи необходимо иметь растянутый по длине аппарат с псевдоожиженным слоем. При вертикальной ориентации повышаются требования к высоте псевдоожиженного слоя, который должен быть выше высоты газового факела продуктов сгорания.

Как показано на фиг.4 для осуществлении способа в установке для утилизации малогабаритных ракетных двигателей, например, с зарядом массой 5 кг топлива на основе перхлората аммония с расходом 1 кг/с аппарат с псевдоожиженным слоем выполнен в виде параллелепипеда с размерами: высота 2,0 м, длина 2,5 м и ширина 0,5 м. Общая масса загрузки зернистого материала составляет 1843 кг, из них масса надструйной части 1562 кг. Для обеспечения воздуха псевдоожижения может быть использована промышленная газодувка ТВ-80-1,2 с расходом 1,67 м3/с. Установка из аппарата с псевдоожиженным слоем, газодувки и двух сепараторов циклонного типа ЦН-15 размещена в одном морском транспортном 20-футовом контейнере с наружными размерами: длина 6,05 м, ширина 2,43 м, высота 2,59 м.

За один цикл сжигания РДТТ с такими характеристиками средняя температура зернистого материала повышается на 60°C, содержание твердых примесей увеличивается на 0,081%, содержание сорбента Ca(OH)2 уменьшается на 0,771 кг или на 0,15% от содержания в слое при соотношении 1:3 и содержание хлорида кальция CaCl2 увеличивается на 1,156 кг или на 0,063%.

Применение предложенного способа в установках для утилизации малогабаритных ракетных двигателей твердого топлива позволит решить проблему экологически безопасного уничтожения большого арсенала выработавших срок эксплуатации систем вооружения. Мобильная установка делает возможным проведение операций по уничтожению на базах хранения без специальных требований к инфраструктуре обслуживания. Она не нуждается в специальной канализации, водопроводе и воздухе высокого давления. Потребление электроэнергии находится на уровне 60-70 кВт. Масса установки в снаряженном состоянии в транспортном морском контейнере составляет около 10 т. Емкости псевдоожиженного слоя по фильтрации конденсированных примесей и удалению хлорида водорода достаточно для проведения, по меньшей мере, 100 сжиганий. Инертный зернистый материал типа песка может быть регенерирован путем промывки с удалением растворимых кальциевых соединений и оксида алюминия с последующей сушкой и прокаливанием. Перед загрузкой в аппарат в зернистый материал добавляют новый сорбент в заданной пропорции.

Источники информации

1. US 6101957, 2000 (Wilson K.J. et al.).

2. US 5878677, 1999 (Mueller P., Rueegg H.).

3. RU 2267025, 2005 (Бурдюгов С.И. и др.).

4. RU 2247253, 2004 (Саков Ю.Л., Бурдюгов С.И. и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ ИЗ УТИЛИЗИРУЕМЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2464496C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2285202C1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2428578C1 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ФРАГМЕНТОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2457398C1 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2278987C1 |

| ГАСИТЕЛЬ ЗАБРОСА ДАВЛЕНИЯ ДЛЯ ГАЗОХОДА | 2005 |

|

RU2291995C1 |

| Способ расснаряжения боеприпасов | 2018 |

|

RU2714165C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2012 |

|

RU2485437C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2282742C2 |

В способе утилизации малогабаритных ракетных двигателей твердого топлива путем сжигания в камере сгорания заряда металлизированного смесевого твердого топлива и направления струи продуктов сгорания в технологическую систему для торможения, охлаждения и очистки все операции обработки струи проводят в одном аппарате с псевдоожиженным слоем зернистого материала. Струю продуктов сгорания вводят внутрь псевдоожиженного слоя горизонтально, вертикально или под углом к продольной оси аппарата. При проникновении струи в псевдоожиженную среду происходит ее торможение, охлаждение и разрушение с образованием газовых пузырей, поднимающихся вверх по слою. Одновременно происходят удаление хлорида водорода путем поглощения сорбентом из состава зернистого материала и задержание конденсированных примесей типа оксида алюминия внутри псевдоожиженной среды. Поглощению хлорида водорода сухим кальциевым сорбентом способствует поддержание повышенной температуры внутри газовой части псевдоожиженного слоя и поверхностей зерен за счет дожигания продуктов неполного сгорания воздухом псевдоожижения. Выходящие из псевдоожиженного слоя охлажденные и очищенные продукты сгорания вместе с витающими зернами из слоя поступают в первый сепаратор для отделения газа от зерен и затем во второй сепаратор для окончательной очистки. Отделенные зерна возвращают в псевдоожиженный слой. Технический результат - обеспечение экологической безопасности утилизации выработавшего срок эксплуатации вооружения с использованием мобильной установки. 3 з.п. ф-лы, 4 ил.

1. Способ утилизации малогабаритных ракетных двигателей твердого топлива путем сжигания в камере сгорания заряда металлизированного смесевого твердого топлива и направления струи продуктов сгорания в технологические аппараты для торможения, охлаждения и очистки, отличающийся тем, что в одном аппарате из засыпки зернистого материала создают псевдоожиженный слой, ограниченный сепарационным пространством сверху и воздухораспределительной решеткой снизу, с силой веса зернистого материала, равной 8-10 величин силы тяги ракетного двигателя, и с массовым расходом воздуха псевдоожижения, равным 1,5-2 величины расхода твердого топлива, направляют экранированную на участке ввода струю продуктов сгорания внутрь псевдоожиженного слоя, поддерживаемого при минимальной скорости псевдоожижения, для торможения и охлаждения газов струи, дожигания продуктов неполного сгорания воздухом псевдоожижения, задержания конденсированных продуктов сгорания внутри псевдоожиженного слоя, удаления хлорида водорода при взаимодействии с гранулированным кальциевым сорбентом из состава зернистого материала в виде смеси сорбента с песком в соотношении 1:2-1:3 и конденсации на зернах псевдоожиженного слоя паров воды с растворенными остатками хлорида водорода, отводят прошедшие через псевдоожиженный слой газы в первый сепаратор вместе с витающим зернистым материалом слоя, возвращают в аппарат эжекцией воздухом отделенный в сепараторе зернистый материал, направляют отделенный газ во второй сепаратор тонкой очистки и выпускают газ в окружающую среду, после завершения сжигания перекрывают выход газов из первого сепаратора во второй сепаратор, отключают подачу воздуха псевдоожижения и создают циркуляцию газа из сепарационного пространства аппарата через неподвижную засыпку зернистого материала со скоростью ниже минимальной скорости псевдоожижения для испарения конденсированной воды и удаления остатков хлорида водорода при взаимодействии с сорбентом, после чего открывают выход газов через второй сепаратор в окружающую среду и осушают зернистый материал.

2. Способ утилизации по п.1, отличающийся тем, что направляют струю продуктов сгорания внутрь псевдоожиженного слоя горизонтально.

3. Способ утилизации по п.1, отличающийся тем, что направляют струю продуктов сгорания внутрь псевдоожиженного слоя вертикально.

4. Способ утилизации по п.1, отличающийся тем, что направляют струю продуктов сгорания внутрь псевдоожиженного слоя под углом к оси аппарата.

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТОПЛИВНЫХ ЗАРЯДОВ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2247253C2 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2285202C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2282742C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1995 |

|

RU2087804C1 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2278987C1 |

Авторы

Даты

2011-09-20—Публикация

2010-01-22—Подача