Изобретение относится к черной металлургии, в частности к электросталеплавильному производству, и может применяться для очистки и охлаждения технологического газа дуговой сталеплавильной печи (ДСП) с использованием тепловой энергии, получаемой при сжигании технологического газа.

Процесс производства стали в современных ДСП является весьма интенсивным: применяются печные трансформаторы повышенной мощности, газокислородные горелки, продувка ванны кислородом, цикл плавки осуществляется в течение 45-50 минут (в т.ч. плавка - 80% времени, загрузка шихты и выпуск металла - до 20% времени) и сопровождается выходом монооксида углерода до 120 нм3/т при температуре 1600-1650°C и угаром шихты до 2,5% с образованием мелкодисперсной пыли.

Известны способы очистки и охлаждения технологического газа ДСП, описанные, например, в [1], [2] и др. источниках, согласно которым технологический газ отсасывают из ДСП через патрубок в своде, сжигают в камере дожигания, пропускают через водоохлаждаемую пылеосадительную камеру, смешивают с неорганизованными выбросами запыленных газов от ДСП, поступающими под крышный зонт, а также от других источников (бункеров шихтоподачи, установок ковш-печь, машин непрерывного литья заготовки и др.), окончательно очищают от пыли в электрофильтрах сухого типа до 20-50 мг/нм3 и сбрасывают дымососами в атмосферу через дымовую трубу.

Основные недостатки этих известных способов очистки и охлаждения технологического газа от ДСП:

- не используется тепловая энергия технологического газа;

- для обеспечения максимально допустимой температуры газа перед электрофильтрами (до 250°C) требуется подсос больших объемов воздуха и смешивание с неорганизованными выбросами, увеличивается объем очищаемого газа, соответственно увеличиваются габариты газопроводов, трубопроводной арматуры, аппаратов, электрофильтров, увеличиваются капитальные затраты на их сооружение и эксплуатационные затраты;

- для очистки газа от пыли с высоким омическим сопротивлением осуществляют увлажнение и охлаждение газа в диапазоне дискретного изменения температуры от 30 до 150°C перед электрофильтром со сложной системой автоматического управления процессом [3].

В мировой практике наиболее широко применяют способ очистки и охлаждения продуктов сгорания технологического газа ДСП в рукавных фильтрах [4], принятый за прототип, согласно которому технологический газ отсасывают из ДСП через патрубок в своде, сжигают в камере дожигания, продукты сгорания пропускают через водоохлаждаемую пылеосадительную камеру и водоохлаждаемый газоход (охлаждение до 600°C), охладитель с принудительной вытяжкой (охлаждение до 300°C) и искрогаситель, смешивают с неорганизованными выбросами запыленных газов от ДСП, поступающими под крышный зонт, а также от других источников (бункеров шихтоподачи, агрегатов ковш-печь, машин непрерывного литья заготовки и др.) для снижения температуры до максимально допустимой (140°C), окончательно очищают от пыли в рукавных фильтрах (10-20 мг/нм3) и сбрасывают дымососами в атмосферу через дымовую трубу.

Основные недостатки этого известного способа очистки и охлаждения технологического газа от ДСП:

- не используется тепловая энергия технологического газа;

- для обеспечения максимально допустимой температуры газа перед рукавными фильтрами (до 140°C) требуется подсос еще больших объемов воздуха с неорганизованными выбросами, чем при применении электрофильтров, увеличивается объем очищаемого газа, соответственно увеличиваются габариты газопроводов, трубопроводной арматуры, аппаратов, электрофильтров, увеличиваются капитальные затраты на их сооружение и эксплуатацию;

- для защиты рукавных фильтров от воздействия раскаленных частиц применяют искрогасители и специальные теплообменники, что создает дополнительное газодинамическое сопротивление тракта, увеличивает расход электроэнергии, количество мест выгрузки пыли;

- смешивание технологического газа с неорганизованными выбросами для поддержания температуры смеси перед рукавными фильтрами до 140°C приводит к недостаточному отсосу неорганизованных выбросов и созданию в цехах антисанитарных условий.

Опыт эксплуатации современных ДСП показал, что отсос, охлаждение и очистка от пыли технологического газа ДСП и неорганизованных выбросов с другими источниками должны быть раздельными.

Известен способ снижения потребления энергоресурсов на очистку и охлаждение технологического газа ДСП посредством регулирование частоты оборотов электропривода дымососа [5]. Так как в процессе цикла плавки в ДСП изменяется выход технологического газа в широком диапазоне (от 0 в период загрузки шихты и выпуска металла до максимума в период продувки ванны кислородом) и его температура, то за счет регулировании частоты оборотов электропривода дымососа по ходу плавки возможно снижение расхода электроэнергии на ~25%.

Технической задачей изобретения является устранение недостатков известных способов очистки и охлаждения технологического газа ДСП, повышение степени очистки газа от пыли, использование тепловой энергии сжигаемого технологического газа ДСП, снижение затрат материальных, капитальных, энергетических и трудовых ресурсов.

Решение технической задачи достигается тем, что в известном способе очистки и охлаждения технологического газа ДСП, включающем отсос технологического газа из ДСП через патрубок в своде, сжигание в камере дожигания, первичную очистку и охлаждение продуктов сгорания в водоохлаждаемой пылеосадительной камере, водоохлаждаемом газоходе и охладителе, окончательную очистку от пыли в установке сухой газоочистки, отсос дымососом и сброс в атмосферу через дымовую трубу, окончательную очистку газа осуществляют в керамическом фильтре до 5 мг/нм3 при температуре до 600°C (при максимально возможной до 900°C) и охлаждение чистого газа в котле-утилизаторе до -150°C с выработкой пара, регулируют частоту оборотов дымососа в зависимости от температуры газа перед керамическим фильтром по ходу плавки в диапазоне 200-650°C, регенерацию фильтровальной способности керамических элементов осуществляют автоматически обратной импульсной продувкой сжатым воздухом в зависимости от заданного уровня газодинамического сопротивления керамических элементов, например 3-7 кПа.

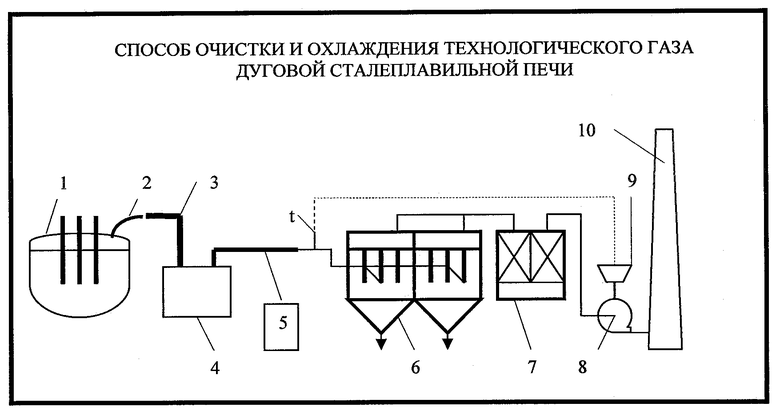

Для иллюстрации способа очистки и охлаждения технологического газа ДСП на рис.1 представлена схема, которая включает: ДСП 1, патрубок 2 в своде, камеру дожигания газа 3, пылеосадительную камеру 4, водоохлаждаемый газоход 5, керамический фильтр 6, котел-утилизатор 7, дымосос 8 с устройством для регулирования частоты оборотов 9 и дымовую трубу 10.

Очистку и охлаждение технологического газа ДСП с использованием тепловой энергии по настоящему изобретению осуществляют следующим образом:

- образующийся в ДСП 1 в период плавки технологический газ отсасывают через патрубок 2 в своде печи, сжигают в камере дожигания 3, продукты сгорания направляют в пылеосадительную камеру 4, в которой осуществляется осаждение крупных частиц пыли, шлака и металла, пропускают через водоохлаждаемую трубу 5 для снижения температуры до ~600°C, затем окончательно очищают от мелкодисперсной пыли в керамическом фильтре 6 до 5 мг/нм3, чистые продукты сгорания поступают в котел-утилизатор 7, где охлаждаются до ~150°C с выработкой пара, и дымососом 8 с устройством для регулирования частоты оборотов 9 через дымовую трубу 10 сбрасывается в атмосферу;

- для керамического фильтра 5 допускается максимальная температура очищаемых продуктов сгорания до 900°C, не требуется специальный теплообменник для доохлаждения газа перед керамическим фильтром 6 и искрогаситель;

- регенерация фильтровальной способности керамического фильтра 6 осуществляется автоматически обратной импульсной продувкой сжатым воздухом при достижении заданного перепада давления (например 3-7 кПа);

- выгрузку пыли из бункеров керамического фильтра производят при заполнении их пылью до фиксируемого датчиками уровня;

- максимальное количество продуктов сгорания технологического газа и их температура перед керамическим фильтром 6 имеют место в период продувки ванны кислородом, снижается в другие периоды плавления, а в периоды загрузки шихты и выпуска металла (20% времени цикла) через камеру дожигания 3, пылеосадительную камеру 4, водоохлаждаемый газоход 5 и керамический фильтр 6 просасывается воздух, который нагревается от раскаленной футеровки тракта до 400°C, поэтому автоматическим устройством 9 дымососа 8 поддерживается максимальная частота оборотов дымососа 8 в период продувки ванны кислородом и снижается по мере снижения выхода технологического газа и температуры продуктов сгорания перед керамическим фильтром 6.

Экологический и экономический эффект от применения изобретения иллюстрируется следующим примером:

ДСП садкой 100 т, цикл плавки 50 мин, в т.ч. время плавления - 40 мин (80%), загрузки шихты и выпуска металла - 10 мин (20%), время работы печи 8000 ч/г.:

- средний выход газа за период плавления 120 тыс нм3/ч при температуре 600°C, за период загрузки шихты и выпуска металла - 90 тыс нм3/ч при температуре 320°C.

- среднее содержание пыли в газе в период плавления 10 г/нм3, в период между плавлением - 2 г/нм3.

Расчетное количество уловленной пыли в керамическом фильтре:

М=(120000×10×0,8+90000×2×0,2)8000/106=7960 т/год.

Расчетное количество выработанного пара в котле-утилизаторе при средней температуре входящего газа 540°C, выходящего 150°C, теплоемкости газа 1,5 Дж/м3·C и расходе тепла 2,9 ГДж/т пара:

G=(120000×0,8+90000×0,2)×8000×(540-150)×1,5/2,9×109=184000 т/год.

Использование тепловой энергии при сжигании технологического газа только одной ДСП садкой 100 т для выработки пара экономит 18 тыс т у.т. в год и исключает выбросы парниковых газов 66 тыс т/год.

За счет регулирования частоты оборотов дымососа снижается расход электроэнергии на очистку и охлаждение газа на ~25%.

Внедрение способа очистки и охлаждения технологического газа ДСП по настоящему изобретению позволяет:

- осуществить очистку газа в керамическом фильтре до 5 мг/нм3 (в 2-4 раза ниже, чем в тканевых фильтрах, и в 4-10 раз, чем в электрофильтрах) при рабочей температуре до 600°C и максимально допустимой до 900°C;

- использовать тепловую энергию технологического газа ДСП для выработки пара с экономией первичного топлива и исключения дополнительных выбросов парниковых газов;

- пар в зависимости от местных условий может быть использован для отопления и горячего водоснабжения зданий предприятия и поселка, или выработки электроэнергии;

- уменьшить объем поступающих на очистку и охлаждение продуктов сгорания технологического газа и соответственно уменьшить габариты аппаратов, трубопроводов и трубопроводной арматуры;

- снизить расход электроэнергии на очистку и охлаждение газа на 25% за счет регулирования частоты оборотов дымососа в зависимости от изменения температуры продуктов сгорания технологического газа ДСП перед керамическим фильтром в процессе плавки;

- исключить из газоотводящего тракта охладитель и искрогаситель, уменьшить количество мест пылеуборки и сократить персонал.

Литература

1. Н.А.Архипов, Л.В.Чекалов. Очистка газов электрофильтрами в черной металлургии (Бюл. Черная металлургия. №11. 2004 г.).

2. Л.А.Шульц, Ю.М.Кочнов, М.Ю.Кочнов. Современное состояние и развитие систем удаления, использования и очистки газов крупнотоннажных высокомощных электродуговых печей. (Черные металлы, октябрь 2006).

3. Лозин Г.А., Богданов Н.А., Бурнашев P.P. и др. Способ подготовки технологических газов сталеплавильного производства к очистке в электрофильтре. (Патент RU 2213608 С2, опубликовано 10.10.2003 г., Бюл. №28).

4. М.Н.Швец, Д.В.Сталинский, А.Ю.Пирогов. Улавливание и очистка пылегазовыделений электросталеплавильных печей (ж. «Сталь», №12. 2006 г.).

5. Niva Yukio. Установка для вывода газов из электродуговой печи. Daido Steel Co Ltd. JP 2737193 B2, 2178595 A. 29.12.1988 г. (Изобретения стран мира. Вып.78. №5/99).

Изобретение относится к черной металлургии, в частности к электросталеплавильному производству, и может применяться для очистки и охлаждения технологического газа дуговой сталеплавильной печи (ДСП). Способ включает отсос технологического газа из ДСП через патрубок в своде, сжигание в камере дожигания, первичную очистку и охлаждение продуктов сгорания в водоохлаждаемой пылеосадительной камере, водоохлаждаемом газоходе и охладителе, окончательную очистку от пыли в установке сухой газоочистки, отсос дымососом и сброс в атмосферу через дымовую трубу. Окончательную очистку газа от пыли осуществляют в керамическом фильтре до 5 мг/нм3 при рабочей температуре до 600°C и максимально возможной до 900°C и с охлаждением чистого газа в котле-утилизаторе до 150°С с выработкой пара. Технический результат: повышение степени очистки газа ДСП, снижение затрат материальных, капитальных, энергетических и трудовых ресурсов. 2 з.п. ф-лы, 1 ил.

1. Способ очистки и охлаждения технологического газа дуговой сталеплавильной печи (ДСП), включающий отсос технологического газа из ДСП через патрубок в своде, сжигание в камере дожигания, первичную очистку и охлаждение продуктов сгорания в водоохлаждаемой пылеосадительной камере, водоохлаждаемом газоходе и охладителе, окончательную очистку от пыли в установке сухой газоочистки, отсос дымососом и сброс в атмосферу через дымовую трубу, отличающийся тем, что окончательную очистку газа от пыли осуществляют в керамическом фильтре до 5 мг/нм3 при рабочей температуре до 600°C и максимально возможной до 900°C и с охлаждением чистого газа в котле-утилизаторе до 150°С с выработкой пара.

2. Способ по п.1, отличающийся тем, что регулируют частоту оборотов дымососа в зависимости от изменения температуры продуктов сгорания технологического газа перед керамическим фильтром по ходу плавки в диапазоне 200-650°C.

3. Способ по одному из пп.1 и 2, отличающийся тем, что регенерируют фильтровальную способность керамических элементов обратной импульсной продувкой сжатым воздухом в зависимости от заданного уровня газодинамического сопротивления керамических элементов, например, 3-7 кПа.

| ШВЕЦ М.Н | |||

| и др | |||

| Улавливание и очистка пылегазовыделений электросталеплавильных печей | |||

| Сталь, 2006, №12, с.72-74 | |||

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2360197C1 |

| Поршневой аппарат для отливки под давлением | 1929 |

|

SU22599A1 |

| Защитный кожух при вращающихся дисковых инструментах | 1926 |

|

SU4996A1 |

| US 3315443 A, 25.04.1967. | |||

Авторы

Даты

2012-10-20—Публикация

2011-04-15—Подача