ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления устройства радиочастотной идентификации и конструкции идентификационного устройства, полученного этим способом. Объектом изобретения является также использование идентификационного устройства для изготовления идентификационных документов с высокой степенью надежности и недоступности для фальсификации, например, таких как электронные паспорта.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из предшествующего уровня техники известны способы изготовления устройств радиочастотной идентификации, согласно которым на изолирующую подложку наносят радиочастотные электронные компоненты, в состав которых входит микроэлектронная схема, соединенная с антенной, затем путем ламинирования на подложку, содержащую электронику из микросхемы и антенны, сверху наносят один или несколько слоев более или менее деформирующихся материалов, предназначенных для защиты и интегрирования электроники.

Эти известные способы и получаемые с их помощью устройства имеют следующие недостатки. Так, известные способы изготовления чаще всего приводят к получению устройств относительно большой толщины, порядка 0,6 мм и более, или относительно неравномерной толщины, что недопустимо, в частности, когда эти устройства необходимо использовать для изготовления документов электронной идентификации, таких как электронные паспорта. Новые электронные паспорта должны отвечать целому ряду строгих требований, предъявляемых к их механической прочности и к сроку службы, который должен составлять несколько лет, в частности десять лет для Европы.

Кроме того, необходимые в настоящее время устройства радиочастотной идентификации должны обладать способностью интегрироваться в листы идентификационных документов, таких как паспорта, без увеличения их толщины и иметь размеры и механические характеристики, в частности гибкость, совместимые с требованиями, предъявляемыми к этим документам.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Технической задачей настоящего изобретения является создание способа изготовления устройств радиочастотной идентификации, обеспечивающего высокую надежность во времени полученных устройств. Другой задачей настоящего изобретения является разработка способа, позволяющего изготавливать устройства радиочастотной идентификации для большого числа вариантов применения, чтобы обеспечить большие объемы производства и, следовательно, снизить себестоимость одного изделия. Действительно, учитывая большие количества идентификационных устройств, предназначенных для поставок в органы обеспечения безопасности государств, чрезвычайно важно располагать технологией изготовления устройств радиочастотной идентификации, которая была бы простой в применении, обеспечивала низкую себестоимость для каждого варианта применения устройства, и в то же время достаточную надежность, чтобы обеспечить требуемый срок службы.

Еще одной задачей настоящего изобретения является разработка способа изготовления устройств радиочастотной идентификации, который позволяет при помощи простых и надежных средств и с большой степенью воспроизводимости изготавливать идеально плоские идентификационные устройства, имеющие равномерную толщину порядка нескольких сот микрометров, например менее 400 микрометров.

Поставленная задача согласно настоящему изобретению решена путем создания способа изготовления устройства радиочастотной идентификации, содержащего следующие этапы:

на тонкой и гибкой подложке размещают антенну;

на упомянутой подложке располагают перфорированный лист, содержащий в своей толще, по меньшей мере, одну полость;

в каждую полость перфорированного листа помещают микроэлектронную схему и выходные контактные площадки микроэлектронной схемы электрически соединяют с соответствующими контактами антенны;

подсоединенную таким образом микроэлектронную схему защищают, закрывая полость, содержащую микросхему;

при этом способ в соответствии с настоящим изобретением характеризуется тем, что тонкая и гибкая подложка и перфорированный лист имеют тонкую, калиброванную, по существу равномерную толщину, при этом сумма толщин имеет значение, меньшее 350 микрометров, толщина перфорированного листа является постоянной и слегка превышает толщину микроэлектронной схемы. Таким образом, получают идеальное плоское идентификационное устройство, не содержащее вздутий, которое, в частности, можно интегрировать в лист электронного паспорта, не создавая существенных утолщений или неровностей поверхности.

Предпочтительно способ характеризуется тем, что гибкая подложка и перфорированный лист являются сплошными и упакованными в виде рулона, и множество устройств радиочастотной идентификации собирают путем ламинирования, затем полученные таким образом электронные устройства отделяют друг от друга путем выполнения поперечного разреза между двумя смежными электронными устройствами.

Предпочтительно перфорированный лист упакован в виде рулона и наносится на подложку путем ламинирования на стороне подложки, содержащей покрытие из адгезивной пленки.

Согласно варианту способа для электрического соединения выходных контактных площадок микроэлектронной схемы с контактами антенны сторону микросхемы, противоположную стороне, содержащей выходные контактные площадки микросхемы, наклеивают на подложку таким образом, чтобы выходные контактные площадки были направлены в полости вверх, при этом полость выполнена сквозной, и осуществляют микросоединение между каждой выходной контактной площадкой микросхемы и соответствующим контактом антенны.

Согласно другому варианту способа для электрического соединения выходных контактных площадок микроэлектронной схемы с контактами антенны сторону микросхемы, противоположную стороне, содержащей выходные контактные площадки микросхемы, наклеивают на подложку таким образом, чтобы выходные контактные площадки были направлены в полости вверх, и осуществляют соединение путем нанесения электропроводящего вещества низкой вязкости между каждой выходной контактной площадкой микросхемы и соответствующим контактом антенны.

Согласно дополнительному варианту способа для электрического соединения выходных контактных площадок микроэлектронной схемы с контактами антенны сторону микросхемы, содержащую выходные контактные площадки микросхемы, наклеивают на электропроводящие выступы подложки, соединенные с соответствующими контактами антенны.

Согласно способу для закрывания полости, содержащей микросхему, в полость над микроэлектронной схемой и соединениями с контактами антенны наносят жидкую инкапсулирующую смолу таким образом, чтобы по существу заполнить свободный объем полости, после чего смолу подвергают полимеризации. Таким образом, получают идеально плоское идентификационное устройство без утолщения, в частности, на уровне полости.

Согласно другому варианту способа полости не являются сквозными, и после выполнения соединений между выходными контактными площадками микросхемы и контактами антенны перфорированный лист наносят ламинированием на подложку таким образом, чтобы каждая полость содержала и защищала микроэлектронную схему.

Объектом настоящего изобретения является также электронное устройство радиочастотной идентификации, характеризующееся тем, что изготовлено описанным выше способом изготовления.

Согласно изобретению электронное устройство радиочастотной идентификации предпочтительно имеет длину, находящуюся в пределах от 4 мм и до 25 мм, ширину, находящуюся в пределах от 13 мм и до 19 мм, и толщину, меньшую 350 микрометров.

Предпочтительно устройство радиочастотной идентификации в соответствии с настоящим изобретением содержит

тонкую подложку с установленной на ней микроэлектронной схемой, содержащей выходные контактные площадки,

выполненную на подложке антенну, при этом контакты антенны соединены с соответствующими выходными контактными площадками микроэлектронной схемы при помощи средств соединения,

и устройство радиочастотной идентификации характеризуется тем, что содержит плоский и перфорированный лист небольшой и калиброванной толщины, причем перфорированный лист механически соединен с одной из сторон подложки, и содержит полость, в которую помещены микросхема и средства соединения,

при этом комплекс, образованный путем наложения друг на друга подложки и перфорированного листа, имеет толщину, меньшую 350 микрометров.

Задачей настоящего изобретения является также защита использования описанного выше электронного устройства для изготовления электронного паспорта, содержащего один или несколько листов с нанесенными на них сведениями по идентификации предъявителя, при этом один из листов паспорта содержит полость, выполненную с возможностью размещения в ней электронного устройства в соответствии с настоящим изобретением.

Объектом настоящего изобретения является также электронный паспорт, характеризующийся тем, что, по меньшей мере, в одном из своих листов содержит полость, в которую вставляют и с которой неподвижно соединяют электронное устройство радиочастотной идентификации в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из подробного описания со ссылками на прилагаемые чертежи, на которых:

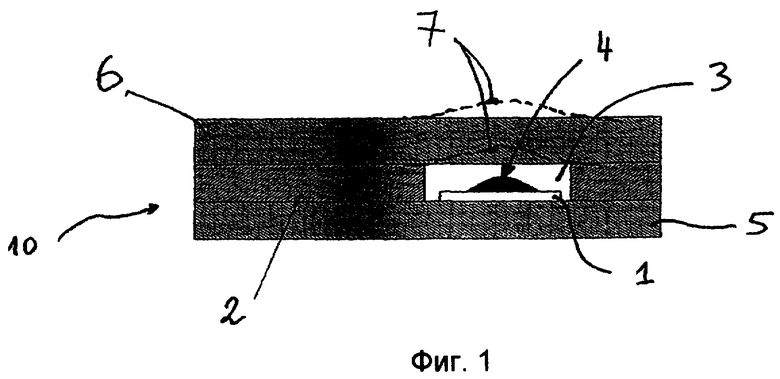

фиг.1 изображает схему способа изготовления устройств радиочастотной идентификации из предшествующего уровня техники;

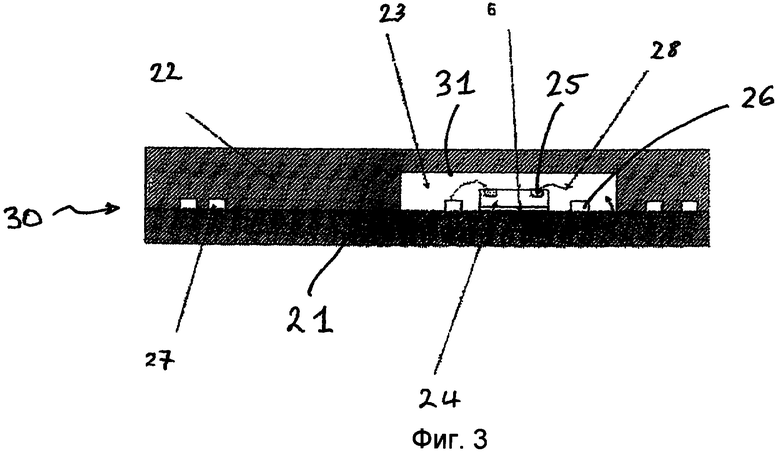

фиг.2 - схему первого варианта осуществления способа изготовления, согласно изобретению;

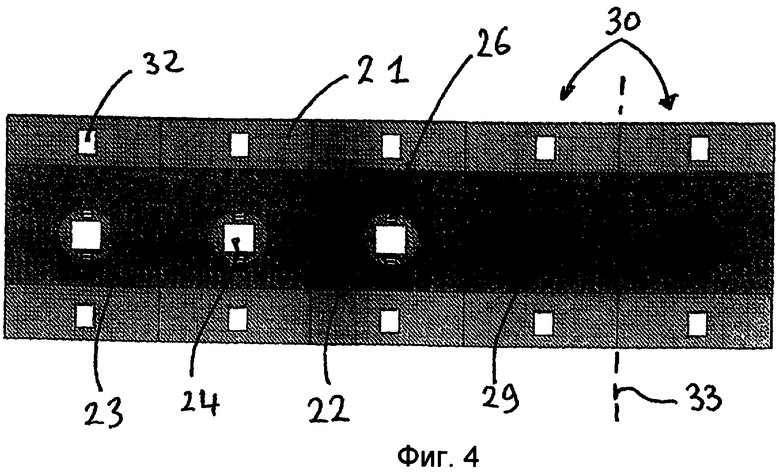

фиг.3 - схему способа изготовления, показанного на фиг.2, согласно изобретению;

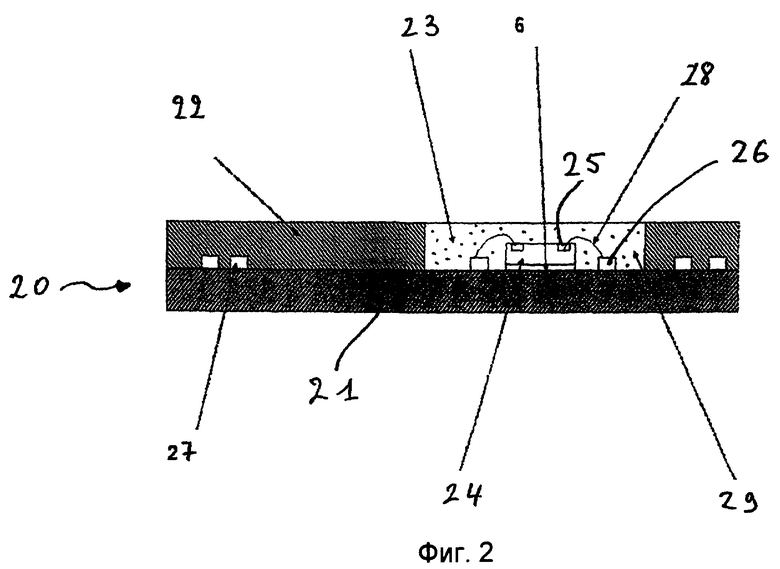

фиг.4 - схему непрерывного способа изготовления устройств радиочастотной идентификации, согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 в разрезе показано электронное устройство 10 для паспортов или аналогичных документов, выполненное в непрерывном режиме. Для изготовления этого устройства на лист-подложку 5 наносят электронный микромодуль 1, помещая его в полости 3 листа 2. Микромодуль 1 содержит антенну (не показана) и кварцевую микросхему 4, соединенную с антенной. Для заполнения пустого пространства в полости 3 над микросхемой 4 и вокруг нее наносят нивелирующую смолу, заполняющую полость, затем полость 3 закрывают листом из того же материала, что и лист 2, содержащий полость. После этого необходимо нагреть электронный модуль 10 в печи, чтобы обеспечить сшивание нивелирующей смолы. Однако операция имеет несколько недостатков. Во-первых, она занимает очень много времени, несколько часов, и требует использования соответствующего оборудования, такого как печи. Кроме того, сшивание приводит к деформациям за счет набухания, а затем усадки нивелирующей смолы, причем деформации тем более нежелательны, поскольку требуется получить изделия небольшой толщины, которые должны быть интегрированы в паспорта. Кроме того, изготовители бумаги для паспортов и их заказчики из типографий, как правило, обладают технологией ламинирования листов, предназначенных для изготовления паспортов, но операции нанесения смолы и ее нагрева абсолютны незнакомы изготовителям паспортов или аналогичных документов, что усложняет применение известного метода изготовления электронных модулей для паспорта.

На фиг.2 в разрезе показано устройство 20 радиочастотной идентификации, полученное согласно первому варианту выполнения настоящего изобретения.

Каждое устройство 20 радиочастотной идентификации содержит подложку 21, на которую наложен лист 22 незначительной и калиброванной толщины, который, наподобие распорки, позволяет получить тонкую и калиброванную толщину для устройства 20 радиочастотной идентификации. В своей толще лист 22 содержит одно или несколько сквозных или глухих отверстий, образующих отсеки или полости 23 в местах, предназначенных для размещения микроэлектронной схемы 24, выполненной из распиленной на куски пластинки. Из-за наличия отверстий в дальнейшем лист 22 будет называться «перфорированным листом». Каждая полость 23 перфорированного листа 22 является сквозной в варианте выполнения, показанном на фиг.2, та, что после наложения перфорированного листа 22 на подложку 21 выходные контактные площадки 25 микроэлектронной схемы 24 остаются доступными для соединения с контактами 26 антенны.

Согласно изобретению подложка 21 является относительно гибкой. Будучи предпочтительно, но не исключительно, выполненной из полиимидной или полиэпоксидной смолы, она предпочтительно является сплошной и упакована в виде рулона и, по меньшей мере, на одной из своих сторон содержит очень тонкую адгезивную пленку (не показана). Точно так же, предпочтительно, но не исключительно, перфорированный лист 22 выполнен из полиэтилентерефталата или из полиимида. В частности, речь может идти о материалах из группы полиэфиримидов (ПЭИ), полиимидов, сложных полиэфиров (полиэтиленнафталат или ПЭН; полиэтилентерефталат или ПЭТ). Выбор этих материалов обусловлен тем, что они имеют модуль растяжения порядка 2-4 гигапаскаль (ГПа).

Лист 22 хранят свернутым в рулон и наносят на подложку 21 путем ламинирования на сторону подложки, покрытую адгезивной пленкой, полученной в результате обмазки, или адгезивной пленкой типа «hot melt», или адгезивом, чувствительным к давлению. Сцепление между двумя слоями 21 и 22 обеспечивается адгезивом, который является, например, адгезивом типа эпоксидной смолы. В зависимости от специфических нужд толщина слоя адгезивного материала может колебаться в интервале от 5 до 70 микрометров.

Речь может также идти об адгезии, достигаемой без адгезива, с использованием адгезивных свойств, присущих самим материалам, например, таким как ПЭТ.

Чрезвычайно важно, чтобы для обеспечения незначительной и калиброванной толщины собранного таким образом комплекса 20 гибкая подложка 21 и перфорированный лист 22 имели по отдельности по существу равномерную толщину и чтобы сумма их толщин была меньше 350 микрометров. Толщина перфорированного листа 22 является постоянной и калиброванной. Она слегка превышает толщину микроэлектронной схемы 24.

Микросхему 24, установленную в полость 23, приклеивают к подложке 21 при помощи клея, который может быть электропроводящим или электроизолирующим (способ, известный под названием «die attach») на уровне границы раздела между подложкой 21 и перфорированным листом 22. Активную сторону микросхемы располагают таким образом, чтобы ее выходные контактные площадки 25 были направлены в сторону отверстия полости 23.

Выходные контактные площадки 25 микросхемы электрически соединяют с соответствующими контактами антенны 27 с использованием известной технологии микросоединения, называемой «wire-bonding», которая состоит в выполнении при помощи проводников 28 и пайки соединения выходных контактных площадок 25 микросхемы 24 с контактной колодкой 26 платы печатной схемы.

Необходимо отметить, что электрическое соединение микросхемы 24 и антенны 27 можно также осуществлять при помощи другой технологии, называемой «Flip Chip», согласно которой используют микросхему с электропроводящими приливами или выступами, выполненными из металла или полимера, которую приклеивают на подложку таким образом, чтобы активная сторона микросхемы, содержащая выходные контактные площадки микросхемы, была направлена вниз (согласно направлению, показанному на фиг.2). Электрическое соединение обеспечивается электропроводящими выступами подложки, соединенными с соответствующими контактами антенны.

Другой тип соединения состоит в использовании технологии «wire deposition», согласно которой сторону микросхемы, противоположную стороне, содержащей выходные контактные площадки, приклеивают на подложку таким образом, чтобы выходные контактные площадки были направлены в полости вверх. После этого осуществляют соединение путем нанесения электропроводящего вещества с низкой вязкостью между каждой выходной контактной площадкой микросхемы и соответствующим контактом антенны.

После выполнения электрических соединений 28 подсоединенную микросхему покрывают оболочкой (операцию называют «potting»), то есть микросхему 24 и припаянные проводники 28 или, в случае необходимости, электропроводящие выступы защищают путем заполнения остальной части полости 23 жидкой инкапсулирующей смолой 29, которая может быть, например, смолой на основе эпоксида силикона или полиуретана, после чего смолу подвергают полимеризации для ее отверждения. Таким образом, полость 23 оказывается заполненной и закрытой, и получают чрезвычайно тонкое устройство 20 радиочастотной идентификации, имеющее калиброванную толщину.

Кроме того, гибкость устройства отлично адаптируется для разных конечных вариантов применения, поскольку специалист может легко выбрать гибкость материала подложки 21 и перфорированного листа 22, а также вязкость инкапсулирующей смолы 29 в зависимости от требуемых гибкости и прочности.

Инкапсулирующую смолу 29 можно выбирать из смол типа однокомпонентной без растворителя и электроизолирующей, в частности, из группы эпоксидных смол или акрилатов. Полимеризацию осуществляют путем нагрева или ультрафиолетового излучения или и тем, и другим одновременно. Смола может быть прозрачной или непрозрачной. Характеристика вязкости (вязкость по плоскости конуса при 25°С) составляет от 400 миллипаскаль·секунду (мПа·с) до 45000 мПа·с, а характеристика твердости после сшивания составляет от 60 до 90 единиц по Шору.

Что касается размеров устройства 20 радиочастотной идентификации в соответствии с настоящим изобретением, то они могут зависеть от конечных целей использования и, в частности, от требуемой дальности действия, которая обуславливает размер антенны. На практике, идентификационные устройства 20, предназначенные для передачи информации на малые расстояния и для интегрирования в паспорта или аналогичные подложки, могут иметь небольшие размеры, например длину от 14 мм до 25 мм, ширину от 13 мм до 19 мм и толщину менее 350 микрометров.

Наконец, для получения комплекса относительно постоянной и калиброванной толщины перфорированный лист 22 и подложка должны иметь допуски толщины, меньшие или равные 20 микрометров.

Для выполнения антенны на подложке 21 используют способ выемки материала, такой как гравировка, способ добавления металла (в частности, меди или алюминия) или способ трафаретной печати с нанесением электропроводящего вещества (электропроводящего клея или краски) на диэлектрическую подложку, в частности, типа полиимида или эпоксида. В зависимости от специфических нужд или от применяемой технологии толщина антенны будет составлять от 2 до 70 микрометров.

На фиг.3 показан вариант способа изготовления устройства 30 радиочастотной идентификации в соответствии с настоящим изобретением, в котором отсек или полость 23 перфорированного листа 22 не является сквозной.

Способ начинают с нанесения антенны 27 на подложку 21, затем на подложку 21 приклеивают микроэлектронную схему 24 с той же стороны, где находится антенна 27, и осуществляют электрическое соединение контактных площадок 25 микросхемы 24 с контактами 26 антенны, применяя одну из описанных выше технологий соединения.

После выполнения соединений между выходными контактными площадками 25 микросхемы 24 и контактами 26 антенны и инкапсуляции микросхемы перфорированный лист 22 ламинируют на подложке 23 таким образом, чтобы полость 23 капсулировала и защищала микроэлектронную схему 24.

На фиг.4 показан лист подложки 21, изготовленный в виде полосы, например, шириной 35 мм, свернутый в рулон вместе с находящимся над ним перфорированным листом 22, также выполненным в виде полосы. Полоса подложки 21 по краям содержит отверстия 32, предназначенные для взаимодействия с зубцами протяжного механизма ламинатной машины (не показана), перемещающими полосу подложки 21. Полоса материала перфорированного листа 22 содержит полости 23, выполненные через равномерные промежутки и предназначенные для размещения микроэлектронной схемы 24 и нанесения смолы 29, как было указано выше. На дне каждой полости 23 видны контакты 26 каждой антенны, выполненной на полосе подложки 21 при помощи известных технологий, например, путем нанесения электропроводящего вещества.

Согласно изобретению полосу подложки 21, покрытую адгезивным материалом, и полосу перфорированного листа 22 ламинируют вместе с использованием ламинатных машин. По мере осуществления ламинирования в каждую полость 23 помещают микроэлектронную схему 24, которую электрически соединяют с контактами антенны, затем каждую полость 23 заполняют инкапсулирующей смолой 29. После этого изготовленные таким образом электронные устройства отделяют друг от друга путем выполнения поперечного разреза 33 по отношению к направлению протяжки ламинированных полос (21, 22) между двумя смежными электронными устройствами 30.

Этот способ изготовления обеспечивает, таким образом, непрерывный процесс изготовления электронных устройств (20, 30) в соответствии с настоящим изобретением с повышенными темпами производства, превышающими 4000 изделий в час, и с отличной надежностью.

Электронные устройства (20; 30), полученные заявленным способом согласно изобретению, представляют собой пластинки небольшого размера и небольшой и калиброванной толщины. После этого эти пластинки можно закреплять, в частности, путем приклеивания, ламинирования или при помощи других известных технологий в подложках, таких как листы, предназначенные для изготовления паспортов или любого другого идентификационного документа.

Изобретение относится к способу изготовления устройства радиочастотной идентификации и конструкции идентификационного устройства. Технический результат заключается в получении устройств радиочастотной идентификации, характеризующихся высокой надёжностью во времени при низкой себестоимости их изготовления. Способ изготовления устройства радиочастотной идентификации заключается в том, что на тонкой и гибкой подложке (21) выполняют антенну (27), на подложке (21) располагают перфорированный лист (22), содержащий в своей толще, по меньшей мере, одну полость (23), в каждую полость (23) перфорированного листа (22) помещают микроэлектронную схему (24) и выходные контактные площадки (25) микроэлектронной схемы электрически соединяют с соответствующими контактами (26) антенны (27), подсоединенную таким образом микроэлектронную схему (24) защищают, закрывая полость (23), содержащую микросхему полимеризующейся смолой. Способ характеризуется тем, что тонкая и гибкая подложка (21) и перфорированный лист (22) имеют тонкую, калиброванную, по существу равномерную толщину, при этом сумма толщин имеет значение меньше 350 микрометров, толщина перфорированного листа (22) является постоянной и слегка превышает толщину микроэлектронной схемы (24). Таким образом, получают совершенно плоское конечное изделие, не содержащее вздутий. 4 н. и 5 з.п. ф-лы, 4 ил.

1. Способ изготовления устройства (20, 30) радиочастотной идентификации, заключающийся в том, что выполняют на гибкой подложке (21) антенну (27), располагают на упомянутой подложке (21) перфорированный лист (22), содержащий в своей толще, по меньшей мере, одну полость (23), причем гибкая подложка (21) и перфорированный лист (22) имеют каждый небольшую калиброванную, одинаковую и выровненную толщину, при этом сумма их толщин имеет значение, меньшее 350 мкм, а толщина перфорированного листа (22) является постоянной и слегка превышает толщину микроэлектронной схемы (24), помещают в каждую полость (23) перфорированного листа (22) микроэлектронную схему (24) и выходные контактные площадки (25) микроэлектронной схемы электрически соединяют с соответствующими контактами (26) антенны (27), защищают подсоединенную таким образом микроэлектронную схему (24), закрывая полость (23), содержащую микросхему, отличающийся тем, что для закрывания полости (23), включающей в себя микросхему (24), в полость (23) над микроэлектронной схемой (24) и соединениями (28) с контактами антенны наносят жидкую инкапсулирующую смолу (29) таким образом, чтобы, по существу, заполнить свободный объем полости (23), после чего смолу (29) подвергают полимеризации.

2. Способ изготовления по п.1, отличающийся тем, что гибкая подложка (21) и перфорированный лист (22) являются сплошными и скатаны в рулон и множество устройств (20, 30) радиочастотной идентификации собирают путем ламинирования сплошной гибкой подложки (21) и сплошного перфорированного листа (22), затем сформированные электронные устройства отделяют друг от друга путем выполнения поперечного разреза (33) между двумя смежными электронными устройствами (20).

3. Способ изготовления по п.2, отличающийся тем, что перфорированный лист (22) скатан в рулон и наносится на подложку (21) при помощи ламинирования на стороне подложки, содержащей покрытие из адгезивной пленки.

4. Способ изготовления по п.3, отличающийся тем, что для электрического соединения выходных контактных площадок (25) микроэлектронной схемы (24) с контактами (26) антенны сторону микросхемы, противоположную стороне, содержащей выходные контактные площадки (25) микросхемы, наклеивают на подложку (21) таким образом, чтобы выходные контактные площадки (25) были направлены в полости (23) вверх, и осуществляют соединение (28) между каждой выходной контактной площадкой (25) микросхемы (24) и соответствующим контактом (26) антенны.

5. Способ изготовления по п.3, отличающийся тем, что для электрического соединения выходных контактных площадок (25) микроэлектронной схемы (24) с контактами (26) антенны сторону микросхемы, противоположную стороне, содержащей выходные контактные площадки (25) микросхемы (24), наклеивают на подложку (21) таким образом, чтобы выходные контактные площадки (25) были направлены в полости (23) вверх, причем указанная полость выполнена сквозной, и осуществляют соединение (28) между каждой выходной контактной площадкой (25) микросхемы (24) и соответствующим контактом (26) антенны.

6. Способ изготовления по любому из пп.1-3, отличающийся тем, что полости (23) перфорированного листа (22) не являются сквозными и после выполнения соединений между выходными контактными площадками микросхемы и контактами антенны перфорированный лист (22) наносят ламинированием на подложку (21) таким образом, что каждая полость (23) капсулирована и защищает микроэлектронную схему (24).

7. Электронное устройство (20; 30) радиочастотной идентификации, отличающееся тем, что изготовлено способом изготовления по любому из пп.1-6.

8. Электронное устройство (20; 30) радиочастотной идентификации, содержащее

тонкую подложку (21) с установленной на ней микроэлектронной схемой (24), содержащей выходные контактные площадки (25),

выполненную на подложке (21) антенну (27), контакты (26) которой соединены с соответствующими выходными контактными площадками (25) микроэлектронной схемы (24) при помощи средств (28) соединения,

плоский перфорированный лист (22) небольшой и калиброванной толщины, причем перфорированный лист (22) механически соединен с одной из сторон подложки (21) и содержит полость (23), в которой размещены микросхема (24) и средства (28) соединения,

при этом комплекс, образованный путем наложения друг на друга подложки (21) и перфорированного листа (22), имеет толщину, меньшую 350 мкм,

отличающееся тем, что полость (23), включающая в себя микросхему (24), капсюлирована посредством жидкой капсюлирующей смолы (29), которая нанесена поверх микроэлектронной схемы (24) и соединений (28) с контактами антенны и заполняет свободный объем полости (23) и которая после нанесения полимеризуется.

9. Паспорт, содержащий один или несколько листов с информацией для идентификации его предъявителя, отличающийся тем, что, по меньшей мере, в одном из своих листов содержит полость, в которую вставлено и с которой неподвижно соединено электронное устройство (20; 30) радиочастотной идентификации по п.7 или 8.

| Сталь | 1987 |

|

SU1406209A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОЙ КАРТОЧКИ ИЛИ АНАЛОГИЧНОГО ЭЛЕКТРОННОГО УСТРОЙСТВА | 1998 |

|

RU2196356C2 |

| US 6100804 А, 08.08.2000 | |||

| WO 00/22893 A1, 20.04.2000 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЭЛЕКТРОННЫЙ БЕСКОНТАКТНЫЙ МОДУЛЬ ДЛЯ КАРТЫ ИЛИ ЭТИКЕТКИ | 1997 |

|

RU2194306C2 |

| RU 2002116679 A, 20.02.2004. | |||

Авторы

Даты

2012-10-20—Публикация

2006-02-03—Подача