Изобретение относится к смешиванию сыпучих материалов и может быть применено в любой отрасли промышленности, где имеет место работа с порошковыми или мелкосыпучими материалами с целью усреднения их, например, в пищевой промышленности, сельскохозяйственном производстве, комбикормовой промышленности.

Известен смеситель порошковых материалов, содержащий цилиндрический корпус, по оси которого расположен заключенный в трубу с входными и выходными окнами шнек, и распределительный конус, установленный на валу шнека на уровне верхней кромки выходных окон, входные и выходные окна смещены одни относительно других, а нижний торец трубы снабжен заглушкой (авторское свидетельство СССР №856521, МПК B01F 7/24).

Недостатком смесителя является трудность смешивания различных компонентов за счет продвижения их слоев только в вертикальном направлении.

Наиболее близким по технической сущности к достигаемому результату является смеситель, защищенный патентом РФ №2217226, МПК8 B01F 7/24, B01F 15/02. Смеситель содержит смесительную камеру в виде цилиндрического бункера с усеченным конусным днищем, по оси которого расположен заключенный в трубу шнек, на средней части трубы смонтирован усреднительный усеченный конус, причем его малое основание установлено на уровне верхней кромки трубы, а в ее нижней части установлен питатель-дозатор. Шаг винта шнека выполнен переменным, увеличивающимся к верхней части смесительной камеры.

Недостатками прототипа являются:

- низкое качество перемешивания сыпучих компонентов из-за создания вращательного движения их в небольшом пространстве бункера;

- неполная выгрузка готовой смеси из-за ее застоя в зоне отверстия выгрузки;

- сложность изготовления шнека с переменным шагом для увеличения скорости движения;

- сложность устройства для смешивания сыпучих материалов из-за наличия питателя-дозатора.

Задачей изобретения является повышение качества усреднения смешиваемых сыпучих материалов.

Поставленная задача достигается тем, что в устройстве для смешивания сыпучих материалов, содержащем смесительную камеру в виде цилиндрического бункера с усеченным конусным днищем, по оси которого расположен заключенный в трубу шнек, в верхней части трубы смонтирован усреднительный усеченный конус, согласно изобретению шнек имеет постоянный шаг винта, верхняя часть трубы имеет сквозное выходное отверстие и жестко прикреплена к крышке бункера; расстояние от выходного отверстия трубы до крышки бункера и расстояние от отверстия выгрузки в конусе бункера до нижнего отверстия трубы равны шагу винта шнека, отверстие выгрузки имеет шибер, а усреднительный усеченный конус выполнен тарельчатой формы с направляющими ребрами на боковой поверхности, малое основание которого расположено ниже выходного отверстия трубы, а диаметр большого основания составляет 90-95% диаметра цилиндра бункера; усреднительный конус подвешен на трех гибких шнурах, одни концы которых закреплены на окружности большого диаметра усреднительного конуса на одинаковом расстоянии друг от друга, два противоположных конца из трех закреплены на опорах привода усреднительного конуса с возможностью качательного движения, а третий конец неподвижно закреплен на корпусе бункера в точке, находящейся выше усреднительного конуса.

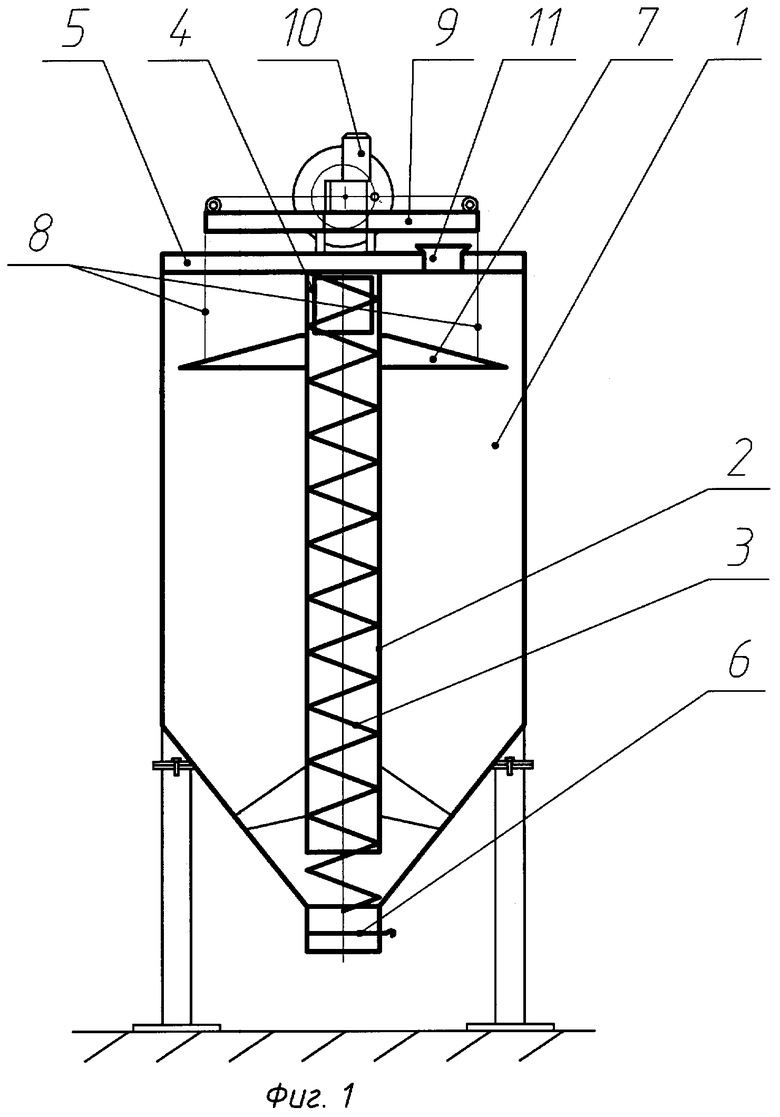

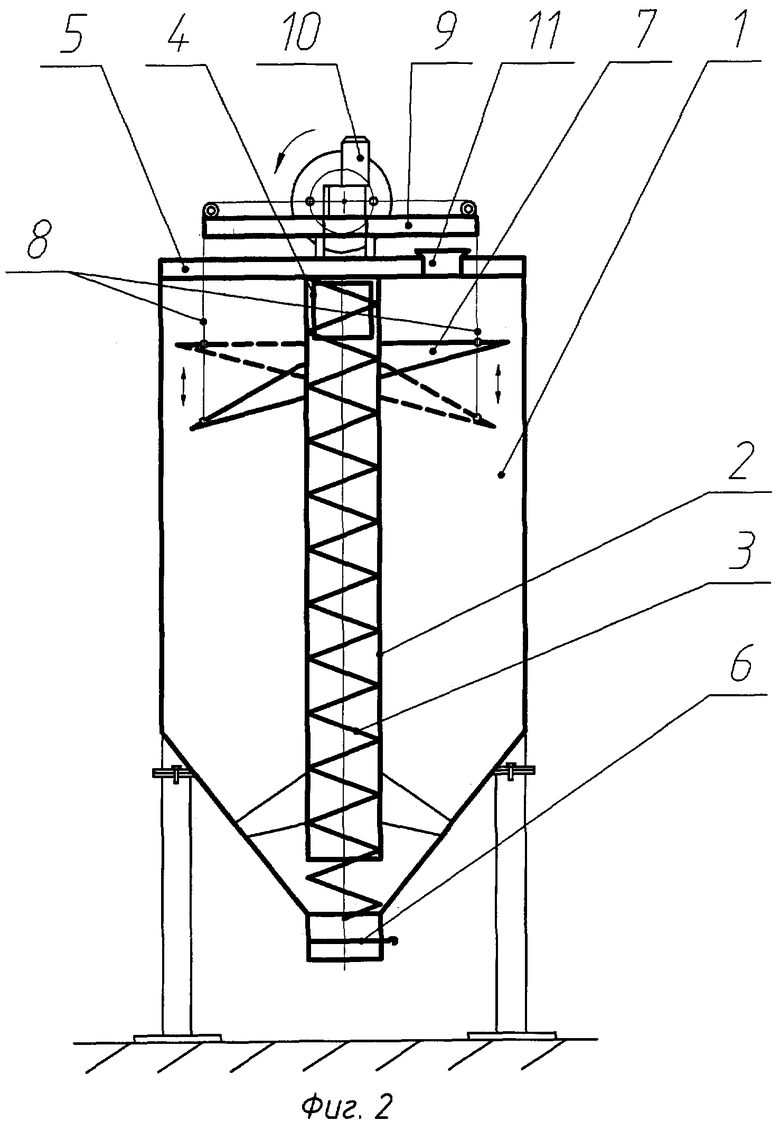

На фиг.1 изображен продольный разрез предлагаемого устройства. На фиг.2 изображена кинематическая схема привода усреднительного усеченного конуса в двух положениях.

Устройство для смешивания сыпучих материалов включает (фиг.1) смесительную камеру 1, выполненную в виде цилиндрического бункера с усеченным конусным днищем, по оси которого расположен заключенный в трубу 2 шнек 3. Шнек имеет постоянный шаг винта. Верхняя часть трубы имеет сквозное выходное отверстие 4 и жестко прикреплена к крышке 5 бункера. Нижняя часть трубы жестко закреплена в конусной части бункера. В отверстии выгрузки конуса бункера установлен шибер 6. Расстояние от выходного отверстия трубы до крышки бункера и расстояние от отверстия выгрузки конуса бункера до нижнего отверстия трубы равны шагу винта шнека. В верхней части трубы смонтирован усреднительный усеченный конус 7, который выполнен тарельчатой формы с направляющими ребрами на боковой поверхности. Направляющие ребра обеспечивают равномерное распределение смеси по всей боковой поверхности конуса. Малое основание усреднительного конуса расположено ниже выходного отверстия трубы, а диаметр большого основания конуса составляет 90-95% диаметра цилиндра бункера. Усреднительный конус подвешен на трех гибких шнурах 8. Одни концы шнуров 8 закреплены на окружности большого диаметра усреднительного конуса 7 на одинаковом расстоянии друг от друга. Два противоположных конца из трех закреплены на опорах 9 привода усреднительного конуса с возможностью качательного движения. Третий конец неподвижно закреплен на корпусе бункера в точке, находящейся выше усреднительного конуса. Шнек имеет привод вращения 10.

Выбор пределов большого диаметра усреднительного конуса, равный 90-95% от диаметра цилиндра бункера, обеспечивает оптимальное направление частиц смеси на внутренний диаметр бункера и движение их по наклонной траектории к трубе.

Устройство работает следующим образом.

Смешиваемые компоненты, например, мука разных сортов, загружаются через загрузочный патрубок 11 в смесительную камеру 1 (фиг.2). Включают привод 10 вращения шнека 3. Одновременно с приводом шнека включают привод усреднительного конуса для совершения качательного движения. Частично перемешанная в трубе 2 смесь компонентов увлекается шнеком 3 из нижней части трубы в верхнюю и через открытое окно трубы с помощью шнека выбрасывается на качающийся усреднительный конус 7. Во вращательном движении смесь скатывается с конуса 7 в щель между ним и бункером по наклонной траектории к трубе со шнеком и затем поступает в область заборной камеры шнека. Колебательное движение усреднительного конуса обеспечивает равномерное распределение смеси и ускорение продвижения смеси по конусу, частицы смеси при этом приобретают турбулентное движение, способствующее более быстрому и качественному перемешиванию смеси между слоями. По окончании процесса смешивания выгрузка готовой смеси осуществляется путем открытия шибера 6. Для зачистки смесительной камеры перед окончанием выгрузки шнек включается в обратную сторону, что обеспечивает 100% выгрузку смеси.

Предлагаемое изобретение по сравнению с известными имеет следующие преимущества:

- повышение качества усреднения смешиваемых материалов за счет турбулентности движения смеси по всему объему цилиндра за счет направляющих ребер и качательного движения усреднительного конуса;

- упрощение устройства за счет исключения питателя-дозатора и за счет упрощения изготовления шнека (с постоянным шагом винта);

- полная выгрузка готовой смеси за счет отсутствия застоя смеси в зоне отверстия выгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 2002 |

|

RU2217226C1 |

| СПОСОБ ИЗМЕНЕНИЯ ВЕЛИЧИНЫ ПРОСЕИВАЮЩИХ ОТВЕРСТИЙ КЛАССИФИКАТОРА СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326744C2 |

| МАШИНА ДЛЯ РЕЗКИ ПРОДУКТОВ ПИТАНИЯ НА ПЛАСТЫ | 2005 |

|

RU2322062C2 |

| СМЕСИТЕЛЬ | 2010 |

|

RU2429059C1 |

| СМЕСИТЕЛЬ | 2009 |

|

RU2424046C1 |

| СПОСОБ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2246668C1 |

| СМЕСИТЕЛЬ | 2009 |

|

RU2424048C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА | 2006 |

|

RU2323575C1 |

| РОЛИКОВЫЙ ОХЛАДИТЕЛЬ ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2402216C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО ВСПУЧЕННОГО ПРОДУКТА ТИПА ХЛЕБНЫХ СУХАРИКОВ | 2007 |

|

RU2333671C1 |

Изобретение относится к смешиванию сыпучих материалов и может быть применено в любой отрасли промышленности, где имеет место работа с порошковыми или мелкосыпучими материалами с целью усреднения их, например, в пищевой промышленности, сельскохозяйственном производстве, комбикормовой промышленности. Устройство включает смесительную камеру в виде цилиндрического бункера с усеченным конусным днищем, по оси которого расположен заключенный в трубу шнек. Шнек имеет постоянный шаг винта. Верхняя часть трубы имеет сквозное выходное отверстие и жестко прикреплена к крышке бункера. В верхней части трубы смонтирован усреднительный усеченный конус тарельчатой формы с направляющими ребрами на боковой поверхности. Малое основание усреднительного конуса расположено ниже выходного отверстия трубы. Усреднительный конус подвешен на трех гибких шнурах. Одни концы шнуров закреплены на окружности большого диаметра усреднительного конуса на одинаковом расстоянии друг от друга. Два противоположных конца из трех закреплены на опорах привода усреднительного конуса с возможностью качательного движения. Третий конец неподвижно закреплен на корпусе бункера в точке, находящейся выше усреднительного конуса. Технический результат состоит в повышении качества усреднения сыпучих материалов. 2 ил.

Устройство для смешивания сыпучих материалов, содержащее смесительную камеру в виде цилиндрического бункера с усеченным конусным днищем, по оси которого расположен заключенный в трубу шнек, в верхней части трубы смонтирован усреднительный усеченный конус, отличающееся тем, что шнек имеет постоянный шаг винта, верхняя часть трубы имеет сквозное выходное отверстие и жестко прикреплена к крышке бункера; расстояние от выходного отверстия трубы до крышки бункера и расстояние от отверстия выгрузки в конусе бункера до нижнего отверстия трубы равны шагу винта шнека, отверстие выгрузки имеет шибер, а усреднительный усеченный конус выполнен тарельчатой формы с направляющими ребрами на боковой поверхности, малое основание которого расположено ниже выходного отверстия трубы, а диаметр большого основания составляет 90-95% от диаметра цилиндра бункера; усреднительный конус подвешен на трех гибких шнурах, одни концы которых закреплены на окружности большого диаметра усреднительного конуса на одинаковом расстоянии друг от друга, два противоположных конца из трех закреплены на опорах привода усреднительного конуса с возможностью качательного движения, а третий конец неподвижно закреплен на корпусе бункера в точке, находящейся выше усреднительного конуса.

| СМЕСИТЕЛЬ | 2002 |

|

RU2217226C1 |

| Смеситель порошковых материалов | 1979 |

|

SU856521A1 |

| Датчик термоанемометра | 1975 |

|

SU773497A1 |

| Дозатор порошковых материалов | 1984 |

|

SU1195191A1 |

| Торцовая щетка | 1984 |

|

SU1326224A1 |

Авторы

Даты

2012-11-10—Публикация

2008-03-25—Подача