Изобретение относится к пищевой промышленности, в частности к способам сушки твердых продуктов: зерна, фруктов, картофеля, хлеба.

Известен способ сушки путем обдувания перемещаемого сыпучего продукта нагретым воздухом при пересыпании продукта с одного ленточного конвейера на другой.(Липатов Н.Н. Процессы и аппараты пищевых производств. М., Экономика, 1987, с.251).

Этот способ не позволяет создавать различные зоны теплового воздействия для последовательной сушки продукта по периодам, присущим процессу сушки. (Об этих периодах протекания процесса сушки см. вышеуказанную книгу Липатова, стр.246-247).

Известен способ тепловой обработки материалов, перемещаемых сетчатой лентой конвейера; сушку производят с помощью радиации от нагревателей внутри рабочей камеры, распределенных равномерно по ее длине, а также обдува продукта нагретым воздухом. Нагреватели связаны с аппаратурой для настройки их температуры. (Заявка в Роспатент №2003133542/20 с решением от 15.12.03 о выдаче свидетельства на полезную модель).

При использовании этого способа можно создавать разные температурные режимы на начальном, промежуточном и конечном этапах сушки за счет регулирования радиационной составляющей нагрева. Однако вследствие того, что сушка протекает в общей рабочей камере, имеет место плавный переход температуры от одной зоны к другой, и нужная начальная, промежуточная и конечная температура создается только в середине соответствующей зоны, а не по всей ее длине. Поэтому сушки, требующей заданных тепловых условий воздействия при движении продукта в каждой зоне от ее начала и до конца, не происходит.

Наиболее близким к заявляемому решению является способ, при котором сушку сухарных заготовок в виде ломтей в кассетах производят в общей рабочей камере, разделенной на секции горизонтальной перегородкой. Продукт перемещают из одной секции в другую через окна в перегородке. Нижнюю секцию продувают горизонтальным потоком нагретого во внешнем калорифере воздуха, в ней происходит начальный нагрев и сушка продукта. Верхнюю секцию продувают потоком воздуха из производственного помещения, в ней происходит досушка и охлаждение продукта до 30-40°С. (Ильинский Н.А., Ильинская Т.Н. Производство сухарных изделий. М., Легкая и пищевая промышленность, 1982, с.141-144).

В этом способе тепловой обработки температурные зоны, через которые транспортируют продукт, сообщены друг с другом, вследствие чего происходит проникновение воздушных сред из одной зоны в другую и возникновение переходных температурных участков между зонами.

Технической задачей является обеспечение возможности поддержания неизменных характеристик заданных условий сушки в каждой зоне тепловой обработки на пути движения в ней продукта от входа до выхода и ускорение процесса сушки.

Для решения указанной задачи в способе сушки пищевых продуктов путем их последовательной обработки по меньшей мере в двух зонах, из которых первая имеет температуру и скорость движения теплоносителя, необходимые для начального нагрева продукта и осуществления периода сушки с постоянной скоростью, вторая имеет температуру и скорость теплоносителя, необходимые для осуществления периода сушки с падающей скоростью, согласно изобретения, условия теплового воздействия каждой зоны создают в отдельных сушильных печах, связанных средствами перегрузки продукта из одной печи в другую.

Кроме того, сушку сыпучего продукта производят в ленточных сушильных печах, причем слой продукта при загрузке в печь второй зоны формируют по высоте на 10-50% больше высоты слоя продукта, поступившего в печь первой зоны.

При сушке продукта в трех зонах для дополнительного уменьшения его влажности, слой продукта при загрузке в сушильную печь третей зоны формируют по высоте на 30-100% больше высоты слоя поступившего в печь первой зоны.

При сушке в одноярусных ленточных сушильных печах перегрузку продукта из одной печи в другую выполняют путем его пересыпки с помощью промежуточных ленточных конвейеров.

Последовательная сушка в условиях по меньшей мере двух температурных зон, создаваемых в отдельных сушильных печах, позволяет поддерживать заданные условия сушки в каждой зоне на пути движения в ней продукта от входа в нее до выхода. Целесообразность исключения плавных переходов от одной температуры к другой при сушке вытекает из наличия в процессе сушки двух периодов: (1) начальный нагрев, при котором удаляется незначительная часть влаги, и здесь же первый период сушки, при котором скорость сушки, то есть убывание влажности на единицу времени постоянное; этот период протекает при интенсивном поверхностном испарении; (2) второй период - период падающей скорости сушки, прекращающийся при достижении равновесной влажности материала или какой-то заданной величины влажности. Переход от одного периода к другому происходит при значении влажности продукта, которая является разной у разных материалов, при этом скорость снижения влажности зависит от вида продукта, от температуры среды и скорости обдувающего продукт потока воздуха. Указанные периоды выявлены экспериментально, подтверждены производственной практикой и описаны, в частности в вышеупомянутой книге Липатова Н.Н. на стр.246-247.

Практика показала, что при переходе от первого ко второму периоду сушки производительность печей возрастала, если температура воздействующей среды падала на несколько десятков °С без плавного перехода. Для осуществления резкого падения температуры зоны обработки распределены между отдельными печами, так как в одной печи, как было сказано выше, такой смены температур получить невозможно.

При сушке сыпучего продукта, например мелко нарезанных яблок или хлеба, на конвейере печи первой зоны формируют слой, достаточный по высоте для заданного прогрева слоя до его средней зоны и дальнейшей сушки при постоянной скорости убывания влажности первого периода. На входе в печь второй зоны высоту слоя повышают на 10-50% в зависимости от вида продукта. Это делают потому, что слой большей толщины подсушенного продукта более интенсивно продувается теплоносителем.

Формирование слоя по высоте, например прямолинейным краем отверстия бункера, обеспечивает перемешивание частиц продукта, что повышает равномерность распределения влажности по объему частицы продукта.

При использовании одноярусных ленточных сушильных печей перегрузка сыпучего продукта из одной печи в другую ленточными конвейерами обеспечивает дополнительное перемешивание продукта за счет пересыпки, что также повышает равномерность сушки и качество продукта.

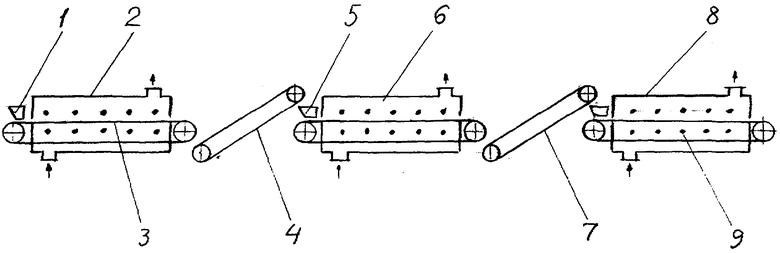

На чертеже дана аппаратно-технологическая схема осуществления способа.

Способ заключается в том, что измельченный продукт засыпают в бункер 1 сушильной печи 2, из которого он идет с формированием слоя определенной высоты на ленту конвейера 3 и перемещается на ней до разгрузочного окна, через которое пересыпается на промежуточный ленточный конвейер 4.Конвейер 4 подает продукт в бункер 5, который формирует слой по высоте. Далее продукт идет в печь 6, на конвейер 7, в печь 8 на разгрузку. В каждой печи продукт обдувается потоком воздуха, нагретого с помощью нагревателей 9 до заданной температуры.

Пример: ржано-пшеничный хлеб по ГОСТ 28807-90 с относительной влажностью мякиша 45% нарезали на кубики со стороной 9 мм и загружали на ленточный сетчатый конвейер сушильной печи зоны начального нагрева и сушки с постоянной скоростью. Высота слоя при загрузке 5 мм. Площадь пода печи 50 м2, длина рабочей ветви 25 м. Температура потока воздуха в печи была 250°С, скорость воздушного потока 1,5 м/с. Хлеб не подгорает, так как он защищен кипящим слоем на поверхности частиц продукта с температурой 100°С. Влажность продукта при выходе с конвейера первой печи составляла 25%. Далее заготовки пересыпались на промежуточный конвейер, который поднимал продукт к бункеру сушильной печи второй зоны. Этот бункер при подаче продукта на ленту печи формировал слой высотой 7 мм. Площадь пода печи второй зоны 40 м2, длина рабочей ветви конвейера 20 м. Температура потока воздуха в печи 150°. Скорость воздушного потока 1-2 м/сек. Влажность продукта на выходе из второй зоны составляла 8%. В печи третьей зоны производилось досушивание при 90°С со скоростью потока воздуха 1 м/с. Высота слоя на входе была 10 мм. На выходе из третьей зоны влажность сухаря была 4%.

Съем готового сухаря с квадратного метра пода сушильной печи при использовании предлагаемого способа увеличился на 80% по сравнению с сушкой в одной печи.

Сушка в зонах с различными режимами теплового воздействия на продукт, подбираемыми опытным путем для каждого продукта и заданной величины влажности, производимая в отдельных печах, позволяет осуществлять необходимые режимы, обеспечивающие максимальную производительность.

Предлагаемый способ осуществим с помощью известных в технике средств и позволяет получить указанный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХАРЕЙ | 2003 |

|

RU2248127C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА | 2006 |

|

RU2323575C1 |

| МАШИНА ДЛЯ РЕЗКИ ПРОДУКТОВ ПИТАНИЯ НА ПЛАСТЫ | 2005 |

|

RU2322062C2 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2489657C1 |

| СПОСОБ ИНФРАКРАСНОЙ СУШКИ СЕМЯН | 2010 |

|

RU2433364C1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| УСТРОЙСТВО ДЛЯ ИНФРАКРАСНОЙ СУШКИ СЕМЯН | 2010 |

|

RU2453782C2 |

| СПОСОБ СУШКИ СЕМЯН РАПСА | 2016 |

|

RU2638690C1 |

Изобретение относится к пищевой промышленности, к способам сушки измельченных пищевых продуктов. Способ состоит в последовательной обработке продукта по меньшей мере в двух зонах, из которых первая имеет температуру и скорость движения теплоносителя, необходимые для начального нагрева продукта и осуществления периода постоянной скорости сушки, вторая имеет температуру и скорость теплоносителя, необходимые для осуществления периода падающей скорости сушки. Условия теплового воздействия каждой зоны создают в отдельных сушильных печах, связанных средствами перегрузки продукта из одной печи в другую. Изобретение должно обеспечить поддержание неизменными характеристики режима сушки в каждой зоне и ускорение процесса сушки. 1 з.п.ф-лы, 1 ил.

| Способ сушки нарезанной свеклы | 1981 |

|

SU993694A1 |

| Способ сушки льнотресты | 1976 |

|

SU555266A1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ТЕРМОЧУВСТВИТЕЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1979 |

|

SU826170A1 |

| Вибросушилка кипящего слоя | 1973 |

|

SU479940A1 |

Авторы

Даты

2005-02-20—Публикация

2004-02-16—Подача