Область техники, к которой относится изобретение

Изобретение относится к ручной машине с пылеотсасывающим устройством, охарактеризованной в ограничительной части пункта 1 формулы изобретения.

Уровень техники

Подобная ручная машина описана в публикации EP 1171261 B1. Известная ручная машина, выполненная в виде виброшлифовальной машины, имеет в корпусе извлекаемый пылесборник для сбора шлифовальной пыли, подаваемой в пылесборник от рабочего инструмента по направляющему каналу пылеотсоса. На участке трубы, образующей направляющий канал, в зоне перехода к приемному отверстию пылесборника расположена пара уплотнительных створок, призванных препятствовать проникновению пыли из пылесборника обратно в направляющий канал. Эта пара уплотнительных створок состоит из уплотнительного материала и удерживается за счет собственного внутреннего напряжения в закрытом положении, в котором обе уплотнительные створки плотно прилегают друг к другу и перекрывают путь движения потока. Уплотнительные створки открываются в направлении пылесборника, в результате чего достаточно уже сравнительно малого давления переносящего шлифовальную пыль воздушного потока, чтобы раскрыть уплотнительные створки и открыть путь движения потока в пылесборник. В обратном же направлении путь движения потока закрыт, поскольку при повышенном давлении в пылесборнике обе уплотнительные створки еще больше прижимаются друг к другу, запирая канал в закрытом положении еще сильнее.

Раскрытие изобретения

В основу изобретения положена задача, используя простые конструктивные мероприятия, воспрепятствовать нежелательному обратному потоку пыли из пылесборника ручной машины.

Эта задача в соответствии с изобретением решается признаками пункта 1 формулы изобретения. В зависимых пунктах приведены целесообразные варианты осуществления изобретения.

Предлагаемая в изобретении ручная машина имеет пылесборник для сбора пыли (под пылью в контексте изобретения понимаются любые механические частицы, образующиеся при работе ручной машиной, как то: буровой шлам, опилки, стружка, шлифовальная пыль и т.п.), причем внутри участка трубы, находящегося на пути движения потока от рабочего инструмента ручной машины в пылесборник, расположена по меньшей мере одна подвижно установленная заслонка клапана, закрепленная с возможностью поворота с внутренней стороны стенки участка трубы и открывающаяся в направлении пылесборника. Внутри участка трубы расположен упор, к которому заслонка клапана прилегает в закрытом положении, причем упор проходит через имеющий вид патрубка участок трубы под углом к направлению движения потока и образует опорную линию или поверхность, к которой заслонка клапана прилегает в закрытом положении клапана, соответственно, по линии или поверхности контакта.

Упор, образующий опорную линию или поверхность, ограничивает перемещение заслонки клапана в закрытое положение, не препятствуя при этом движению заслонки на открытие клапана. В закрытом положении клапана его заслонка находится в зафиксированном состоянии, в результате чего при изменении соотношения давлений в пылесборнике на противоположное или воздействии прочих усилий, например собственного веса заслонки клапана, обеспечивается уверенное предохранение заслонки от движения в противоположном направлении на открытие клапана, что могло бы привести к обратному переносу шлифовальной пыли из пылесборника назад в направлении рабочего инструмента.

Благодаря тому что заслонка в закрытом положении клапана прилегает к упору по линии или поверхности контакта, можно также применять заслонки клапанов, выполняемые сравнительно податливыми, не опасаясь того, что заслонка клапана деформируется каким-либо нежелательным образом и тем самым откроет путь движения потока обратно из пылесборника. В частности, можно использовать эластичные заслонки клапанов, изготовленные, например, из уплотнительного материала, такого как резина. Прилегание заслонки клапана к упору по линии или поверхности контакта придает заслонке устойчивость, стабилизирует ее положение. Дополнительно заслонка клапана может быть нагружена в направлении ее закрытого положения, в частности, усилиями внутренних напряжений в материале ее стенки, чем достигается самостабилизирующий эффект.

Упор внутри участка трубы может иметь, в принципе, различные варианты выполнения. Например, он может быть выполнен в виде пружинной проволоки, проходящей внутри участка трубы под углом к пути движения потока. Эта пружинная проволока может быть одновременно держателем заслонки клапана, в частности может образовывать шарнир, обеспечивающий возможность поворота заслонки клапана в открытое и закрытое положения. Этот шарнир выполнен, например, в виде ушкообразного участка пружинной проволоки, входящего в соответствующую выемку в заслонке клапана. К этому ушкообразному участку проволоки с одной стороны или с двух сторон примыкает опорный участок, установленный в опоре на внутренней стороне стенки участка трубы. Кроме того, у пружинной проволоки имеется средний упорный участок, к которому в закрытом положении клапана прилегает заслонка. Преимущество использования пружинной проволоки заключается в простоте ее изготовления и легкости ее обработки, в частности, ее можно деформировать в трех измерениях таким образом, например, чтобы на ее упорном участке она была вытянута по двум координатным осям, образуя таким образом плоскостной упор. Опору на внутренней стороне стенки предпочтительно выполнять за одно целое с участком трубы, предпочтительно с образованием приемного паза, в который вставляется опорный участок пружинной проволоки.

В другом предпочтительном варианте осуществления изобретения упор выполнен в виде уступа на внутренней стороне стенки участка трубы. Это исполнение имеет то преимущество, что для реализации упора не нужен дополнительный, отдельный элемент конструкции; упор в этом случае является неотъемлемой частью стенки участка трубы с ее внутренней стороны.

Упор проходит под углом к пути движения потока, причем возможен как вариант, в котором упор проходит перпендикулярно пути движения потока, так и вариант, в котором он проходит наклонно. В частности, при выполнении упора в виде уступа на внутренней стороне стенки участка трубы можно выбрать проходящий с наклоном упор, чтобы заслонка клапана открывалась и закрывалась в зависимости от положения ручной машины под действием собственного веса. При этом заслонку клапана и ее упор целесообразно расположить таким образом, чтобы при нахождении ручной машины в обычных рабочих положениях заслонка клапана под действием своего собственного веса поворачивалась из закрытого положения в открытое положение, поскольку в обычных рабочих положениях, ввиду нижнего расположения пылесборника и подвода в него пыли через расположенное вверху впускное отверстие случайное обратное перемещение пыли, например шлифовальной пыли, из пылесборника будет исключено. Если же перевести ручную машину в положение, в котором собравшаяся шлифовальная пыль под действием своего веса сможет пойти обратно во впускное отверстие, на заслонку клапана подействует закрывающий момент, создаваемый силой тяжести, в результате чего путь движения потока обратно к рабочему инструменту окажется запертым.

Краткое описание чертежей

Другие преимущества изобретения и целесообразные варианты его осуществления раскрыты в формуле изобретения, приведенном ниже описании, а также на чертежах, на которых показано:

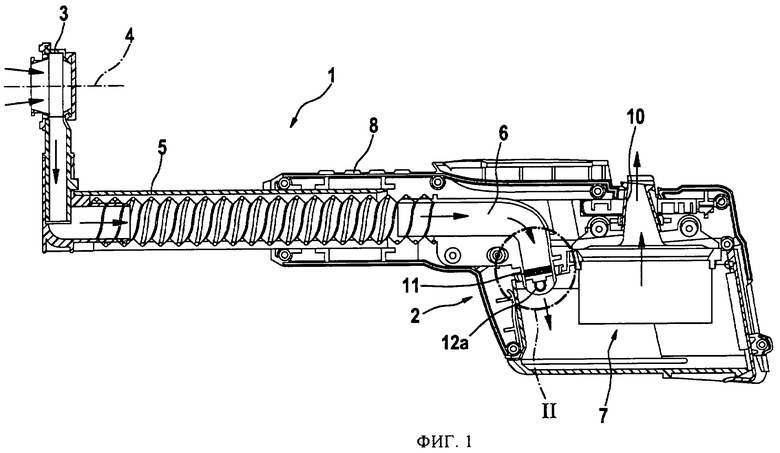

на фиг.1 - вид в разрезе ручной машины, выполненной в виде сверлильной машины, снабженной в нижней области корпуса пылесборником, в который по всасывающей трубе подводится буровая пыль, образующаяся при работе ручной машиной, причем всасывающая труба входит в пылесборник сверху своим коленом, а в зоне окончания всасывающей трубы расположена подвижная заслонка клапана,

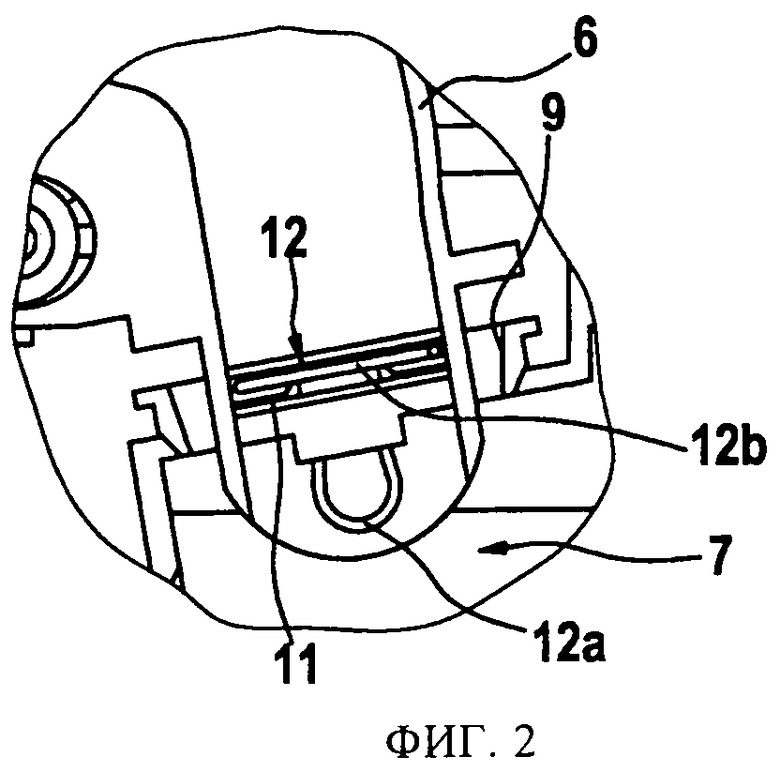

на фиг.2 - местный вид области расположения заслонки клапана в увеличенном масштабе,

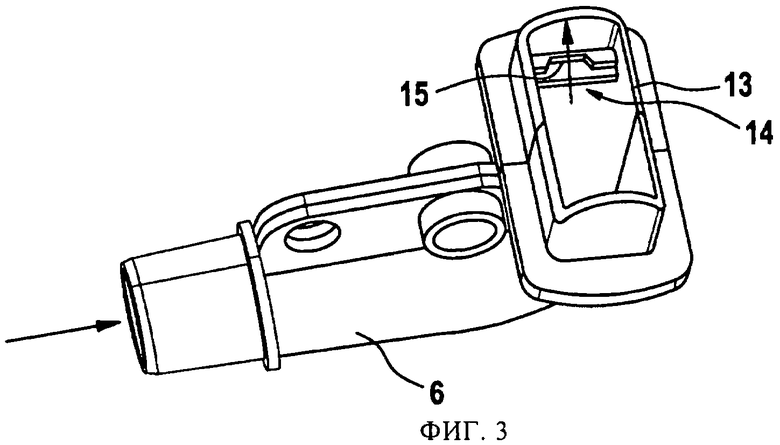

на фиг.3 - аксонометрическое изображение колена трубы при взгляде снизу, причем колено трубы в его торцевой части, соединяемой с пылесборником, имеет опору для установки пружинной проволоки, которая является держателем заслонки клапана и одновременно образует упор для заслонки клапана в закрытом положении,

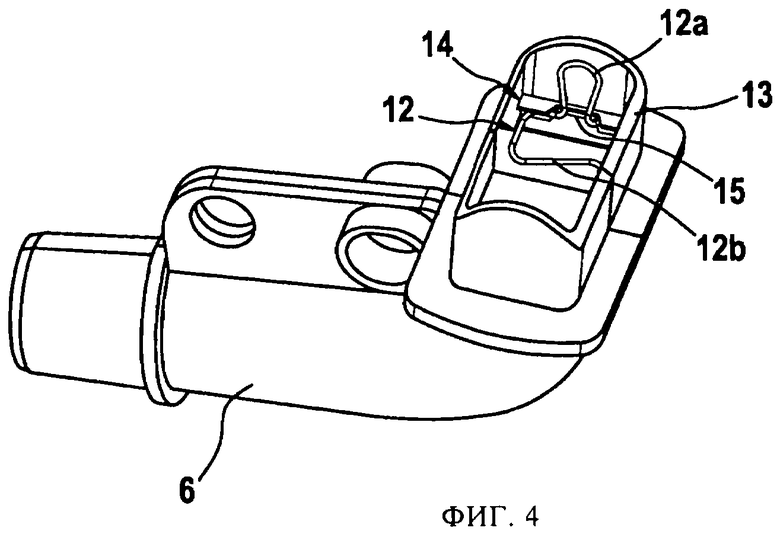

на фиг.4 - еще одно изображение колена трубы, со вставленной в опору пружинной проволокой,

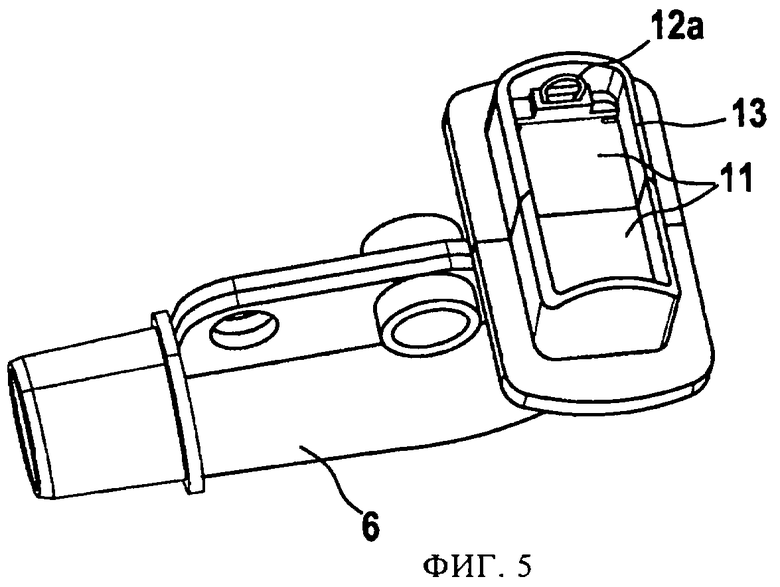

на фиг.5 - еще одно изображение колена трубы, с дополнительно вставленной заслонкой клапана,

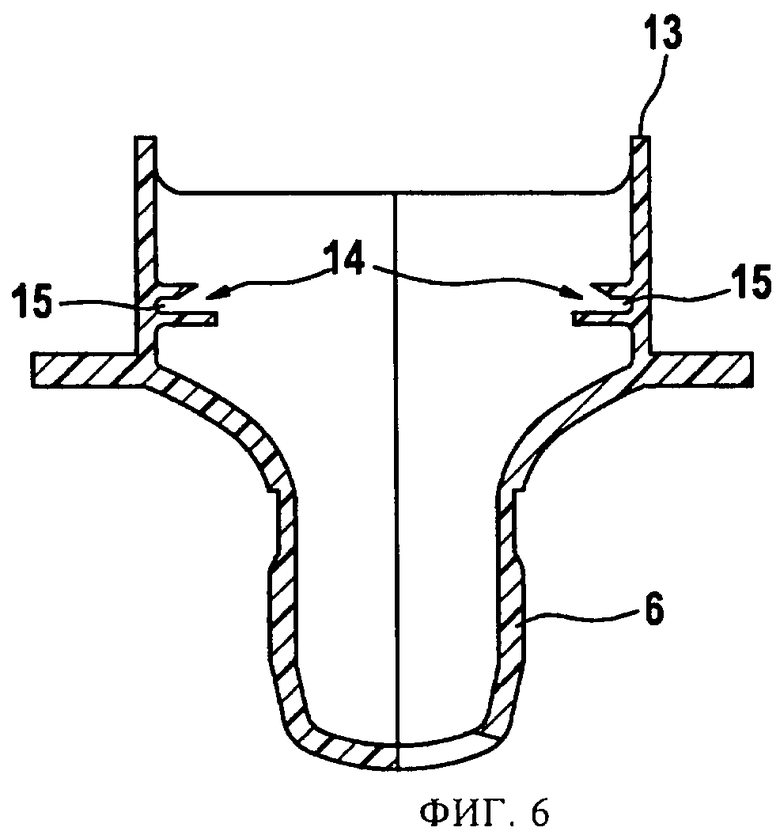

на фиг.6 - разрез стенки трубы в области опор, в которых крепится пружинная проволока,

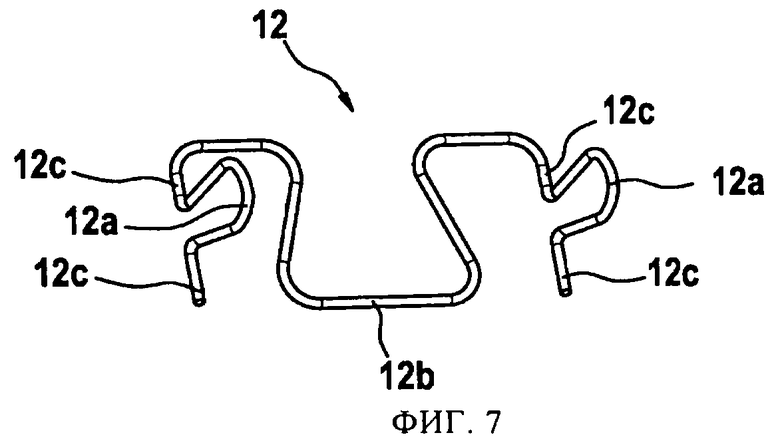

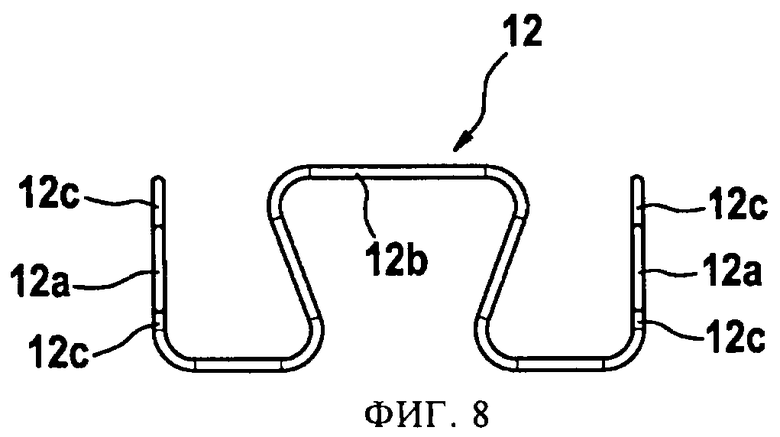

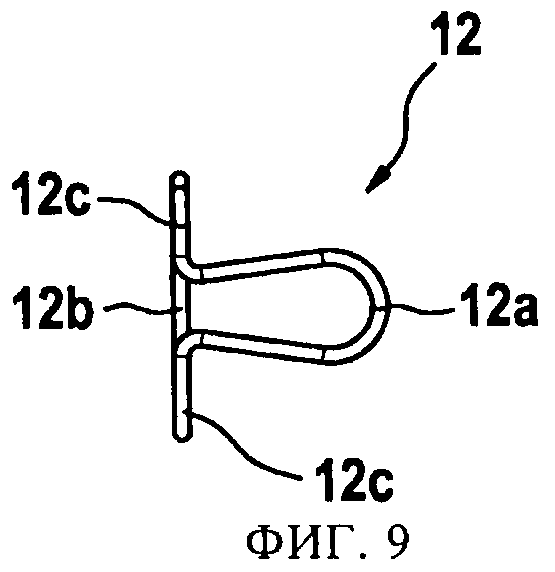

на фиг.7-9 - различные виды пружинной проволоки,

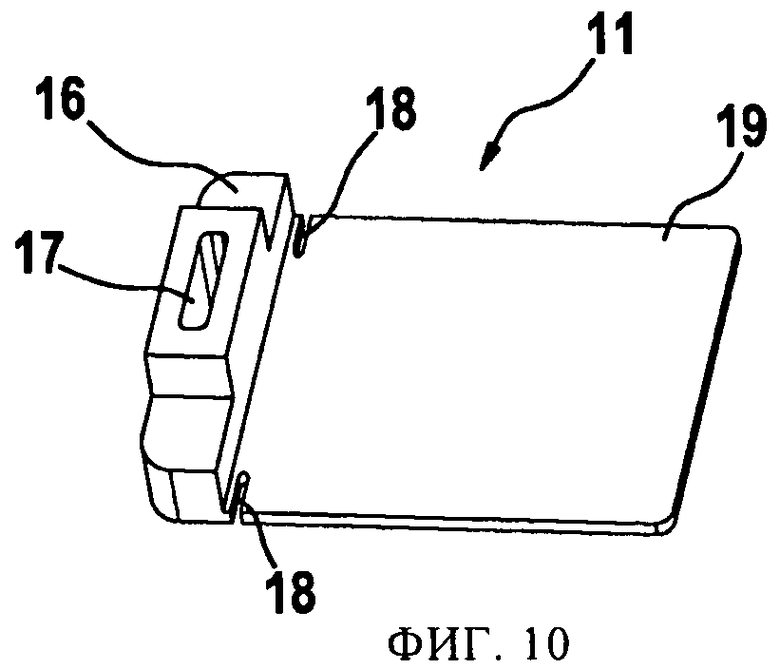

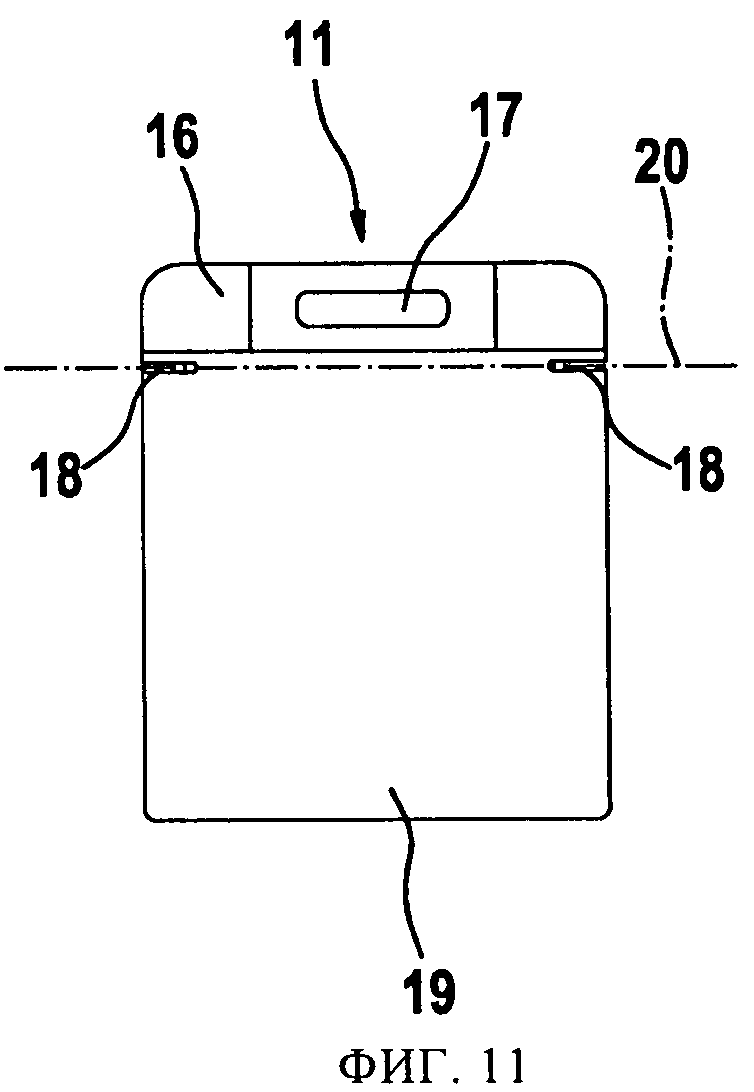

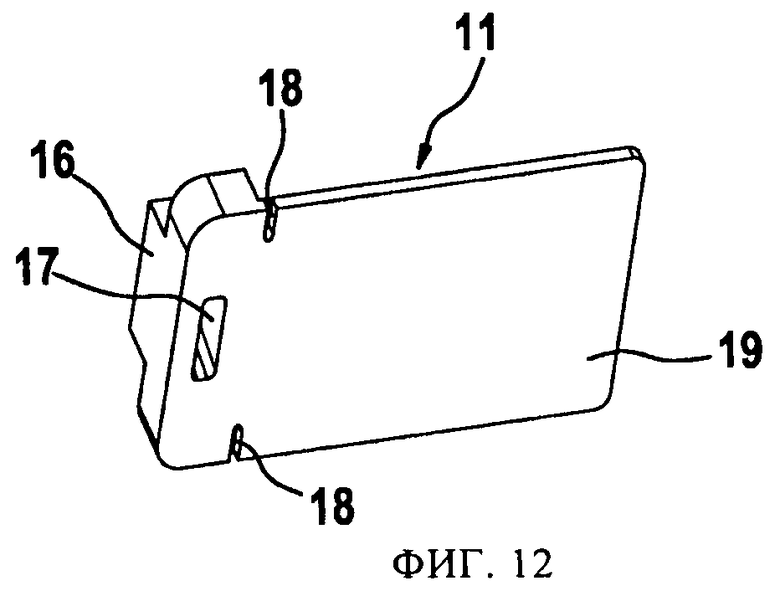

на фиг.10-12 - различные виды заслонки клапана,

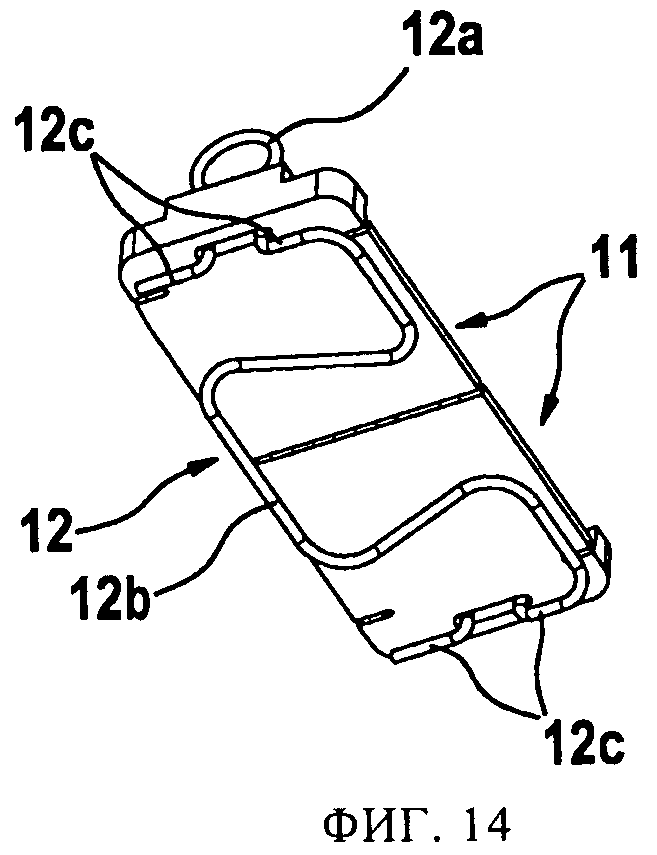

на фиг.13 и 14 - аксонометрические изображения двух заслонок клапана, смонтированных на пружинной проволоке,

на фиг.15 - схематическое изображение участка трубы с двумя встроенными заслонками клапана и образующей упор пружинной проволокой,

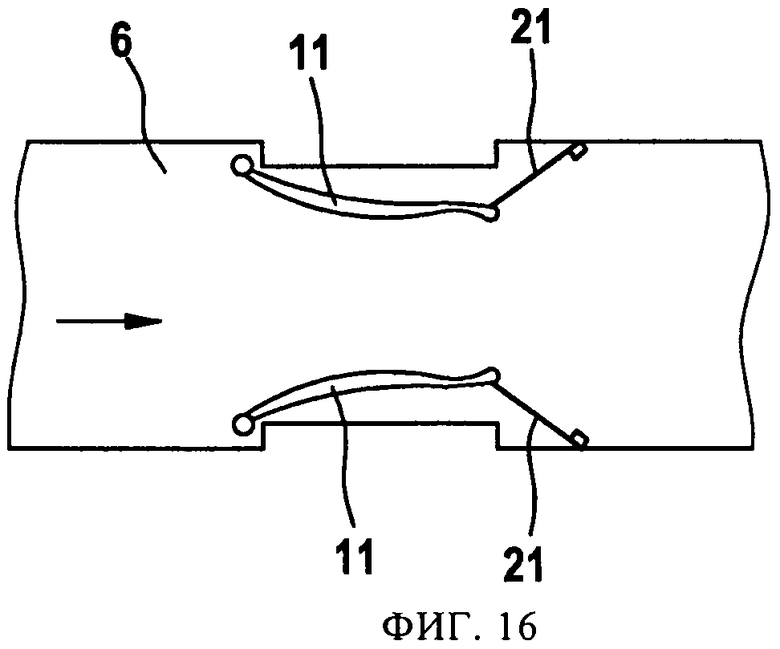

на фиг.16 - схематическое изображение участка трубы со встроенными заслонками клапана в еще одном варианте выполнения, в котором обе заслонки клапана нагружены закрепленными на внутренней стороне стенки эластичными нитями, оттягивающими заслонки в направлении открытого положения,

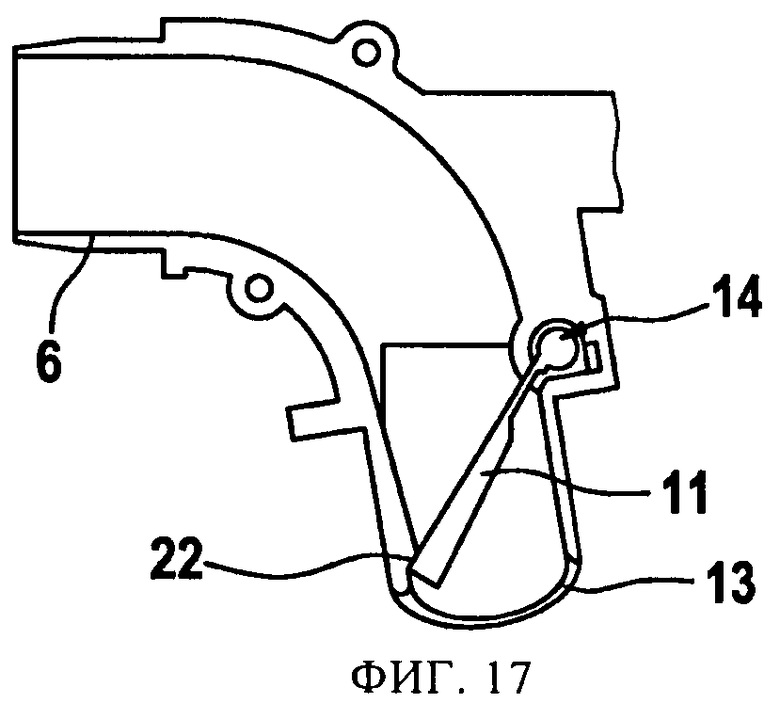

на фиг.17 - колено трубы как участок пути движения всасываемого потока воздуха, увлекающего буровую пыль, со встроенной заслонкой клапана, которая в закрытом положении прилегает к упору, который выполнен в виде уступа на внутренней стороне стенки колена трубы,

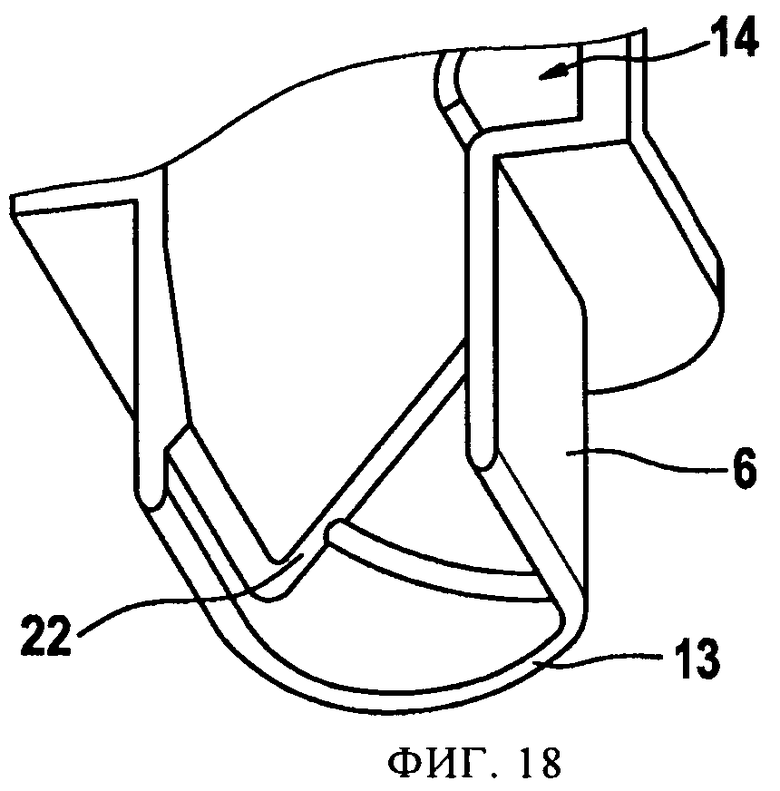

на фиг.18 - изображение колена трубы, включая образующий упор уступ,

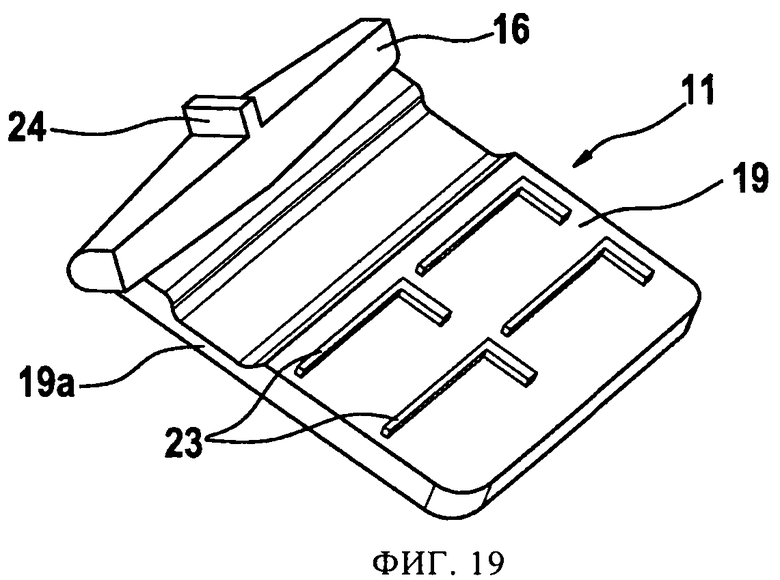

на фиг.19 - заслонка клапана, изображенная отдельно.

Осуществление изобретения

На чертежах одинаковые элементы конструкции обозначены одинаковыми номерами позиций.

На фиг.1 изображено устанавливаемое на сверлильную машину 1 пылеотсасывающее устройство 2, содержащее всасывающую головку 3, всасывающую трубу 5, колено 6 трубы и пылесборник 7. Всасывающая головка 3 находится рядом с не показанным на чертежах вращающимся рабочим инструментом и расположена по оси 4 сверла или бура. Создаваемый вентилятором или иным аналогичным средством поток воздуха с частицами пыли направляется по всасывающей трубе 5 через колено 6 трубы в пылесборник 7, расположенный в нижней области корпуса 8 ручной машины. Колено 6, соединяющее всасывающую трубу 5 с пылесборником 7, может быть неотъемлемой частью всасывающей трубы 5 (при необходимости оно также может быть выполнено как отдельный элемент конструкции) и входит в расположенное вверху впускное отверстие 9 (см. фиг.2) в стенке пылесборника 7. Воздушный поток отводится из пылесборника 7 через выпускное отверстие 10, в котором расположен фильтрующий элемент.

Как видно на фиг.1 в сочетании с увеличенным изображением на фиг.2, в области торцевой стороны колена 6 трубы с обращенной к впускному отверстию 9 стороны в колено трубы встроена заслонка 11 клапана, имеющая возможность перемещения между закрытым положением, в котором она перекрывает путь движения потока, и открытым положением, в котором она освобождает путь движения потока. Заслонка 11 клапана держится на пружинной проволоке 12, закрепленной в опоре, расположенной с внутренней стороны стенки колена 6 трубы. Пружинная проволока 12 имеет ушкообразный участок 12а, образующий опору, обеспечивающую возможность поворота заслонки 11 клапана. Средний участок 12b пружинной проволоки 12 образует упор для заслонки 11 клапана, к которому заслонка прилегает в закрытом положении клапана. В открытом положении клапана заслонка отходит от упорного участка 12b и поворачивается в направлении полости пылесборника 7. Таким образом гарантируется возможность открытия заслонки 11 клапана в направлении пылесборника 7 под давлением подводимого к ней воздушного потока, содержащего частицы пыли, тогда как в противоположном направлении открытие заслонки клапана благодаря наличию упора надежно исключается. Открытие заслонки 11 клапана происходит за счет упругого изгибания стенки заслонки клапана.

На фиг.3-5 представлены различные этапы сборки участка трубы 6, выполненного в виде патрубка, и установки заслонки 11 клапана. Сначала на фиг.3 показан вид на торцевую сторону 13 колена 6 трубы, выступающую через впускное отверстие в стенке пылесборника, перед установкой заслонки клапана. С внутренней стороны стенки колена 6 трубы рядом с торцевой стороной 13 находится опора 14, состоящая из двух отстоящих в осевом направлении друг от друга участков стенки, которые выполнены за одно целое со стенкой колена трубы с ее внутренней стороны и выдаются от стенки колена трубы поперек направления движения потока и между которыми образован приемный паз 15, служащий для размещения опорного участка пружинной проволоки 12.

Вид конструкции на этапе сборки, когда в паз 15 вставлена пружинная проволока, представлен на фиг.4. Из соображений симметрии конструкции на противоположных внутренних сторонах стенки колена трубы расположено по одной опоре 14 с приемным пазом 15, в который вводится соответствующий опорный участок пружинной проволоки 12. Ушкообразный участок 12а пружинной проволоки 12 на рассматриваемом этапе сборки расположен рядом с внутренней стороной стенки колена 6 трубы и примерно параллельно ей. В области торцевой стороны 13 колено трубы имеет примерно прямоугольное поперечное сечение, причем ушкообразные участки 12а проволоки и опоры 14 расположены на узких сторонах прямоугольника.

Наконец, на фиг.5 показан этап сборки конструкции с установленными заслонками 11 клапана. Предусмотрено две заслонки, установленные с возможностью поворота на соответствующих ушкообразных участках 12а проволоки с противоположных внутренних сторон стенки колена 6 трубы. Обе заслонки 11 расположены зеркально симметрично друг к другу и в закрытом положении клапана прилегают друг к другу торцами встык. Вместе с тем, при необходимости заслонки могут сопрягаться в закрытом положении и внахлест.

На приведенном на фиг.6 разрезе колена 6 трубы показаны опоры 14, расположенные на противоположных внутренних сторонах стенки колена трубы рядом с торцевой стороной 13, имеющие по два участка стенки, выдающихся поперек в задающий путь движения потока канал и образующих между собой приемный паз 15.

На фиг.7-9 пружинная проволока 12 представлена в различных видах, из которых фиг.7 представляет собой вид в аксонометрии, фиг.8 - вид сверху, а фиг.9 - вид сбоку. Пружинная проволока 12 изогнута в трех измерениях и в своих внешних областях имеет по одному ушкообразному участку 12а, который при установленной пружинной проволоке (фиг.4) расположен параллельно внутренней стороне стенки, а средний участок 12b, соединяющий оба ушкообразных участка 12а проволоки, расположен в плоскости, перпендикулярной плоскостям, в которых расположены ушкообразные участки 12а проволоки. Упорный участок 12b пружинной проволоки вытянут своими различными отрезками в обоих направлениях, задающих плоскость упора. Кроме того, предусмотрены опорные участки 12с, расположенные по обе стороны от ушкообразного участка 12а проволоки и помещенные в приемный паз 15 опоры 14 (фиг.6) на внутренней стороне стенки патрубка. Ушкообразный участок 12а проволоки представляет собой держатель для заслонки клапана, которая в закрытом положении клапана прилегает к расположенному посредине упорному участку 12b.

На фиг.10-12 представлены различные виды заслонки 11 клапана, причем на фиг.10 приведено одно изображение в аксонометрии при взгляде сверху, на фиг.11 - вид сверху, а на фиг.12 - другое изображение в аксонометрии при взгляде снизу. Заслонка 11 клапана состоит из опорного участка 16, в котором выполнена выемка 17 для размещения ушкообразного участка 12а пружинной проволоки 12, и запорной части 19 с малой толщиной стенки, которая собственно и выполняет запирающую функцию. Заслонку 11 клапана целесообразно изготавливать из эластичного материала, такого, например, как резина. Опорный участок 16 и запорная часть 19 выполнены образующими друг с другом единое целое, причем между тонкостенной запорной частью 19 и опорным участком 16, который выполнен сравнительно толстым, с каждой стороны выполнено по одному надрезу 18, обеспечивающему возможность поворота (отклонения) запорной части 19 относительно опорного участка 16 и способствующему такому повороту. Таким образом, два этих диаметрально противоположных надреза 18 определяют ось 20 поворота для запорной части 19, чтобы последняя могла поворачиваться между закрытым и открытым положениями.

На фиг.13 и 14 показаны две заслонки 11 клапана в установленном на пружинной проволоке 12 состоянии в виде сверху (фиг.13) и снизу (фиг.14) в закрытом положении. В закрытом положении нижняя сторона запорной части 19 опирается на упорный участок 12b пружинной проволоки 12 по линии контакта между ними, причем благодаря протяженности упорного участка 12b пружинной проволоки в двух направлениях плоскости упора обеспечивается эффективная поддержка заслонки.

На фиг.15 приведено схематическое изображение участка 6 трубы с двумя встроенными заслонками 11 клапана, установленными с возможностью поворота на противоположных внутренних сторонах участка трубы и в закрытом положении клапана способными опираться на пружинную проволоку 12. В показанном на чертеже открытом положении заслонки 11 клапана повернуты в своих близлежащих к стенке шарнирах и открывают путь движения потока в направлении пылесборника.

На фиг.16 представлен еще один вариант выполнения участка 6 трубы с двумя встроенными заслонками 11 клапана. Каждая заслонка 11 удерживается в открытом положении клапана эластичной нитью 21, которая одним концом соединена с внутренней стороной стенки участка трубы, а другим концом - со свободной торцевой стороной заслонки клапана. При изменении направления потока в трубе заслонки 11 клапана благодаря эластичности нитей 21 занимают свое закрытое положение, что препятствует выходу из пылесборника воздуха с частицами пыли.

На фиг.17-19 представлен еще один вариант выполнения колена трубы со встроенной отдельной заслонкой клапана. Колено 6 трубы имеет только с одной внутренней стороны своей стенки опору 14, выполненную в виде цилиндрической выемки в стенке колена трубы для размещения в ней опорного участка 16 на заслонке 11 клапана. Этот опорный участок 16, как видно на фиг.19, согласован с поперечным сечением выемки в опоре 14, но поперечное сечение как выемки в опоре 14, так и опорного участка 16 имеет форму лишь части круга, что делает невозможным вращение опорного участка 16 заслонки 11 клапана в выемке опоры 14. Возможность же поворота заслонки 11 клапана обеспечивает участок 19а стенки уменьшенной толщины (фиг.19), посредством которого запорная часть 19 заслонки 11 клапана соединена с опорным участком 16.

В закрытом положении, которое показано на фиг.17, заслонка 11 клапана прилегает к уступу 22, выполненному на внутренней стороне стенки колена 6 трубы и проходящему через колено трубы наклонно по отношению к направлению движения потока от одной внутренней стороны до противоположной внутренней стороны стенки. Уступ 22 имеет расположенный под углом участок, в результате чего в закрытом положении заслонка 11 клапана прилегает к уступу 22 в общей сложности по двум линиям контакта.

Для придания жесткости заслонке 11 клапана, изготовленной из эластичного материала, в области запорной части 19, как это показано на фиг.19, могут быть расположены ребра 23 жесткости. Кроме того, на этом чертеже видно, что на опорном участке 16 расположен установочный выступ 24, который должен исключать возможность установки опорного участка 16 в выемке опоры 14 в неправильной ориентации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНАЯ МАШИНА | 2007 |

|

RU2449877C2 |

| УСТРОЙСТВО ДЛЯ ДЕМПФИРОВАНИЯ ЭНЕРГИИ ОБРАТНОГО УДАРА И СОДЕРЖАЩАЯ ЕГО РУЧНАЯ МАШИНА | 2011 |

|

RU2572934C2 |

| ТОПЛИВНЫЙ НАСОС | 1997 |

|

RU2185523C2 |

| УСТРОЙСТВО ДЛЯ ПЫЛЕУЛАВЛИВАНИЯ В ОБЛАСТИ НЕОЧИЩЕННОГО ВОЗДУХА ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ АВТОМОБИЛЯ, В ЧАСТНОСТИ АВТОМОБИЛЯ ОБЩЕГО НАЗНАЧЕНИЯ | 2015 |

|

RU2696652C2 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| РУЧНАЯ МАШИНА С УЗЛОМ ВСАСЫВАНИЯ | 2007 |

|

RU2464131C2 |

| ШЛАНГОВЫЙ ХОМУТ | 2013 |

|

RU2628252C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ КАБЕЛЯ ОТ ИЗЛОМА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УСТРОЙСТВА | 2011 |

|

RU2595940C2 |

| КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2013 |

|

RU2609127C2 |

| РУЧНАЯ МАШИНА, ПРЕЖДЕ ВСЕГО РУЧНАЯ ШЛИФОВАЛЬНАЯ МАШИНА | 2009 |

|

RU2507052C2 |

Изобретение относится к ручной машине с пылеотсасывающим устройством. Ручная машина содержит пылесборник для сбора пыли. Внутри участка трубы, находящегося на пути движения потока в пылесборник, расположена по меньшей мере одна заслонка клапана. Заслонка клапана имеет возможность перемещения между закрытым и открытым положениями клапана и открывается в направлении пылесборника. Внутрь участка трубы выдается упор, к которому заслонка клапана прилегает в закрытом положении. Упор проходит через участок трубы под углом к направлению движения потока с образованием опорной линии или поверхности контакта, к которой заслонка клапана прилегает в закрытом положении, соответственно. В результате обеспечивается оптимизация закрытого положения клапана и препятствие нежелательному обратному потоку пыли из пылесборника. 17 з.п. ф-лы, 19 ил.

1. Ручная машина с пылеотсасывающим устройством, содержащим пылесборник (7) для сбора пыли, причем внутри участка (6) трубы, находящегося на пути движения потока в пылесборник (7), расположена по меньшей мере одна заслонка (11) клапана, имеющая возможность перемещения между закрытым и открытым положениями клапана и открывающаяся в направлении пылесборника (7), отличающаяся тем, что внутрь участка (6) трубы выдается упор (12, 22), к которому заслонка (11) клапана прилегает в закрытом положении, причем упор (12, 22) проходит через участок (6) трубы под углом к направлению движения потока с образованием опорной линии или поверхности контакта, к которой заслонка (11) клапана прилегает в закрытом положении, соответственно.

2. Ручная машина по п.1, отличающаяся тем, что упор выполнен в виде пружинной проволоки (12), проходящей внутри участка (6) трубы под углом к пути движения потока.

3. Ручная машина по п.2, отличающаяся тем, что пружинная проволока (12) одновременно является держателем заслонки (11) клапана.

4. Ручная машина по п.3, отличающаяся тем, что пружинная проволока (12) имеет ушкообразный участок (12а), входящий в выемку (17) в заслонке (11) клапана.

5. Ручная машина по п.3, отличающаяся тем, что пружинная проволока (12) имеет средний упорный участок (12b).

6. Ручная машина по п.3, отличающаяся тем, что пружинная проволока (12) имеет опорный участок (12 с), установленный в опоре (14) на внутренней стороне стенки трубы.

7. Ручная машина по п.1, отличающаяся тем, что упор выполнен в виде уступа (22) с внутренней стороны стенки участка (6) трубы.

8. Ручная машина по п.7, отличающаяся тем, что уступ (22) расположен внутри участка (6) трубы наклонно к направлению движения потока.

9. Ручная машина по п.1, отличающаяся тем, что заслонка (11) клапана выполнена из эластичного материала.

10. Ручная машина по п.1, отличающаяся тем, что заслонка (11) клапана нагружена в направлении ее закрытого положения, в частности, усилиями внутренних напряжений в ее материале.

11. Ручная машина по п.1, отличающаяся тем, что заслонка (11) клапана имеет ребра (23) жесткости.

12. Ручная машина по п.1, отличающаяся тем, что с противоположных внутренних сторон стенки участка (6) трубы расположены две заслонки (11) клапана.

13. Ручная машина по п.12, отличающаяся тем, что обе заслонки (11) клапана выполнены зеркально симметричными друг к другу.

14. Ручная машина по п.1, отличающаяся тем, что заслонка клапана имеет опорный участок (16), установленный в опоре (14) внутри участка (6) трубы, и запорную часть (19), способную поворачиваться относительно опорного участка (16) вокруг оси поворота.

15. Ручная машина по п.14, отличающаяся тем, что между опорным участком (16) и запорной частью (19) расположен участок (19а) стенки уменьшенной толщины.

16. Ручная машина по п.14 или 15, отличающаяся тем, что в зоне перехода от опорного участка (16) к запорной части (19) имеется по меньшей мере один надрез (18).

17. Ручная машина по п.1, отличающаяся тем, что участок трубы выполнен в виде колена (6) трубы, соединенного с впускным отверстием (9) в пылесборнике (7).

18. Ручная машина по п.1, отличающаяся тем, что заслонка (11) клапана выполнена с возможностью поворота вокруг оси, проходящей в области внутренней стороны стенки участка (6) трубы.

| US 6641634 B2, 04.11.2003 | |||

| Ручная машина | 1979 |

|

SU878514A2 |

| Ручная машина | 1978 |

|

SU747700A1 |

| WO 03026840 A1, 03.04.2003. | |||

Авторы

Даты

2012-11-10—Публикация

2008-06-06—Подача