Настоящее изобретение относится к клапану, в частности к клапанной форсунке для систем впрыскивания топлива двигателей внутреннего сгорания, имеющему седло, выполненное на корпусе седла и взаимодействующее с управляемым запорным элементом с обеспечением плотной посадки, и дисковый распылитель с по меньшей мере одним распылительным отверстием, при этом корпус седла и дисковый распылитель выполнены заодно целое из плоской, деформируемой обработкой давлением заготовки, которая представляет собой листовую металлическую деталь и которой придана такая стаканообразная форма, что к ней при закрытом клапане плотно прилегает в зоне седла незадействованный запорный элемент, а на участке по ходу потока за седлом она образует дисковый распылитель, в котором имеется по меньшей мере одно распылительное отверстие.

Из DE 4221185 А1 уже известна подобная клапанная форсунка, у которой седло клапана изготовлено путем обработки резанием. После предварительной обработки резанием седло в зоне расположения его опорной поверхности требуется подвергать чистовой (отделочной) обработке для достижения очень точных размеров, необходимых для обеспечения плотной посадки на седло сферического запорного элемента клапана. С седлом плотно соединен сваркой изготовленный отдельно дисковый распылитель.

Недостаток сварного соединения состоит в том, что тепловое воздействие от сварки может привести к нежелательной деформации. Производство таких известных конструкций с двумя отдельными деталями, которыми являются седло и дисковый распылитель, связано с относительно высокими издержками, обусловленными как отдельным изготовлением седла и дискового распылителя, так и установкой этих деталей на служащем опорой седла несущем элементе при сборке клапанной форсунки. Относительно высокие затраты на обработку и относительно высокая стоимость материалов приводят в целом к относительно высокой себестоимости продукции.

Задача изобретения заключается в создании более дешевого в изготовлении клапана.

Эта задача решается с помощью предложенного клапана, в частности клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания, имеющего седло, выполненное на корпусе седла и взаимодействующее с управляемым запорным элементом с обеспечением плотной посадки, и дисковый распылитель с по меньшей мере одним распылительным отверстием, при этом корпус седла и дисковый распылитель выполнены заодно целое из плоской, деформируемой обработкой давлением заготовки, которая представляет собой листовую металлическую деталь и которой придана такая стаканообразная форма, что к ней при закрытом клапане плотно прилегает в зоне седла незадействованный запорный элемент, а на участке по ходу потока за седлом она образует дисковый распылитель, в котором имеется по меньшей мере одно распылительное отверстие.

Согласно изобретению корпус седла на участке расположения этого седла имеет опорную поверхность, а плоская заготовка по ходу потока перед этой опорной поверхностью седла сформована в направляющий участок, обеспечивающий направленное перемещение запорного элемента при его приведении в действие.

Предпочтительно заготовку деформировать глубокой вытяжкой.

Предпочтительно также, чтобы плоская деформируемая заготовка в зоне по меньшей мере одного распылительного отверстия дискового распылителя была выгнута в форме шарового сегмента.

При этом запорный элемент может быть выполнен сферическим или частично сферическим, а опорная поверхность седла может быть выполнена в форме усеченного конуса.

Целесообразно на направляющем участке предусмотреть направляющие грани, соприкасающиеся с запорным элементом в местах контакта, а в промежутках между этими местами контакта образовать каналы.

В этом случае запорный элемент целесообразно выполнить сферическим или частично сферическим, а направляющий участок - в форме многогранника, предпочтительно со скругленными ребрами.

Предпочтительно плоскую деформируемую заготовку по ходу потока перед направляющим участком изогнуть на участке перегиба таким образом, что примыкающий к этому участку перегиба крепежный участок проходил в направлении к круговому концу плоской деформируемой заготовки в основном параллельно направлению потока среды, протекающей через клапан.

В этом варианте выполнения клапан характеризуется наличием служащего опорой для седла несущего элемента с продольным отверстием, в которое вставляется плоская деформируемая заготовка и в котором последняя своим крепежным участком крепится предпочтительно сварным швом.

При этом плоская деформируемая заготовка вставляется в продольное отверстие несущего элемента предпочтительно с помощью инструмента-толкателя для регулировки величины хода иглы клапана.

Форму рабочей части инструмента-толкателя желательно согласовать с формой заготовки таким образом, чтобы этот инструмент-толкатель воздействовал только на крепежный участок и/или на участок перегиба.

Предпочтительно сделать так, чтобы плоская деформируемая заготовка была упрочнена по меньшей мере на участке опорной поверхности, в частности покрыта слоем твердого материала или твердого сплава.

Преимущество предлагаемого согласно изобретению клапана в сравнении с известным решением состоит в том, что седло и дисковый распылитель объединены в одной цельной детали, которая может быть изготовлена простым путем из плоской деформируемой заготовки, например листовой металлической заготовки, глубокой вытяжкой, что обеспечивает экономное расходование материала.

Такое решение позволяет существенно снизить себестоимость продукции и прежде всего при крупносерийном и массовом производстве. Выполнение седла и дискового распылителя из одного цельного металлического листа обеспечивает не только легкую обрабатываемость и небольшой вес такой детали, в которой седло объединено с дисковым распылителем, но и снижает материалоемкость производства. Кроме того, улучшается герметичность клапана.

Так, например, по ходу потока перед опорной поверхностью седла целесообразно предусмотреть направляющий участок предпочтительно в форме многогранника, что обеспечивает точное осевое перемещение запорного элемента в направлении открытия и закрытия. Кроме того, выполнение направляющего участка в форме многогранника обеспечивает беспрепятственный подвод протекающей через клапан среды непосредственно к уплотняющей опорной поверхности седла.

Еще одно преимущество состоит в том, что на плоской деформируемой заготовке, на которой выполнены опорная поверхность седла и дисковый распылитель, имеется расположенный по ходу потока за направляющим участком перегиб, благодаря которому образуется крепежный участок этой плоской деформируемой заготовки, обращенный своим нижним круговым концом в направлении потока. Преимущество такого решения состоит в первую очередь в том, что указанный круговой конец заготовки обеспечивает простой доступ к нему для крепления к несущему элементу, например при выполнении сварного шва.

Другое преимущество состоит в том, что заготовка в таком исполнении допускает ее перемещение внутри несущего элемента с помощью специального инструмента-толкателя, подводимого со стороны распыления и служащего для регулировки величины хода открытия иглы клапана, без заклинивания заготовки в этом несущем элементе. После крепления заготовки к несущему элементу положение седла, а тем самым величину хода иглы клапана, соответственно максимальный расход через клапан все еще можно легко изменить с помощью инструмента-толкателя. При этом заготовка подвергается лишь незначительной пластической деформации и только в удаленных от седла зонах.

Форму инструмента-толкателя при этом предпочтительно согласовывать с формой заготовки таким образом, чтобы этот инструмент-толкатель воздействовал только на крепежный участок и/или на участок перегиба заготовки, что в процессе перемещения заготовки, осуществляемом с целью настройки величины хода иглы клапана, позволяет избежать деформации опорной поверхности седла или образующего дисковый распылитель участка.

Ниже изобретение более подробно поясняется описанием примеров нескольких вариантов его выполнения со ссылкой на прилагаемые упрощенные чертежи, на которых показаны:

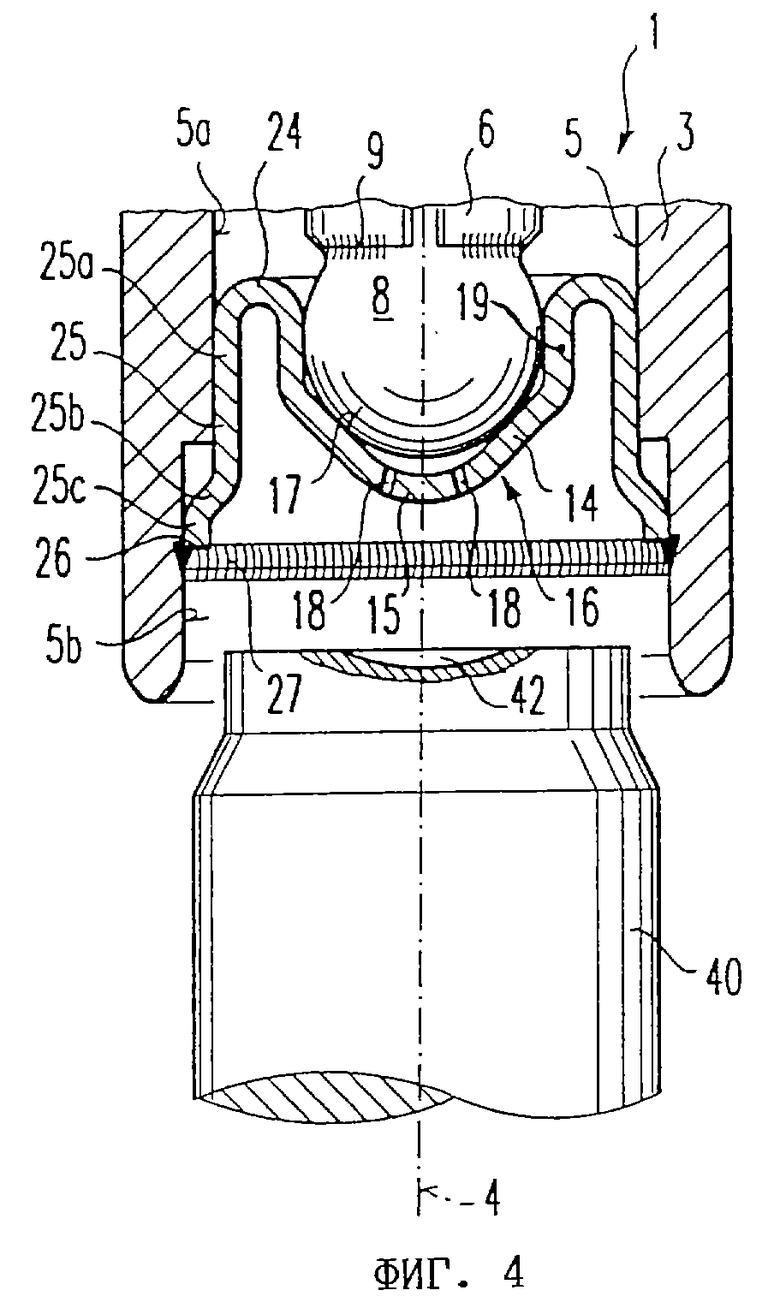

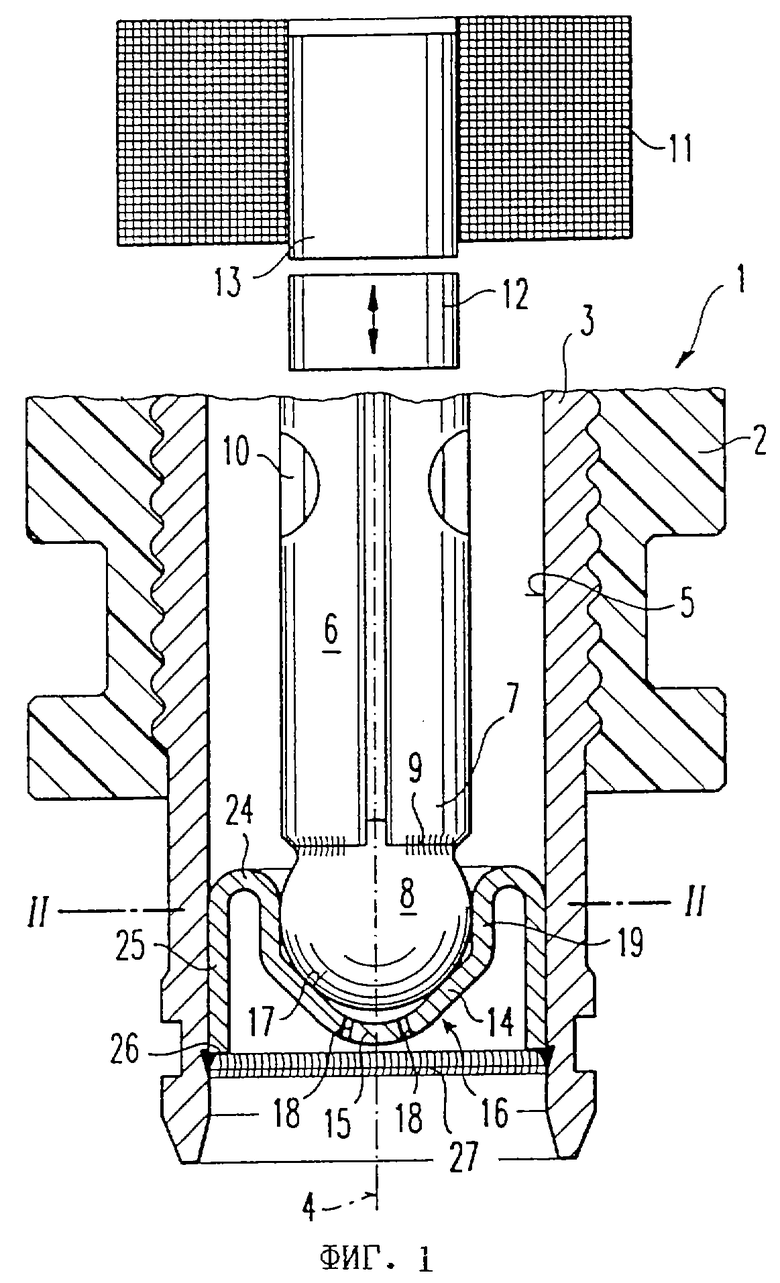

на фиг. 1 - вариант выполнения изобретения на примере фрагмента схематично изображенной в разрезе клапанной форсунки,

на фиг.2 - сечение плоскостью II-II по фиг.1,

на фиг. 3 - другой вариант выполнения схематично изображенного клапана вместе с инструментом-толкателем для регулировки величины хода иглы клапана и

на фиг.4 - еще один вариант выполнения схематично изображенного клапана вместе с инструментом-толкателем для регулировки величины хода иглы клапана.

На фиг.1 в качестве одного из примеров клапана показана часть клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием. Однако настоящее изобретение не ограничено применением только в клапанных форсунках для впрыскивания топлива, а может использоваться и в клапанах других типов и назначения, служащих для управления расходом жидких или газообразных сред.

Этот клапан 1 имеет служащий опорой для его седла трубчатый несущий элемент 3, частично залитый в пластмассовый корпус 2. В несущем элементе 3 концентрично продольной оси 4 клапана, соответственно форсунки имеется продольное отверстие 5. В этом продольном отверстии 5 расположена игла 6, которая в данном варианте выполнена трубчатой и нижний по ходу потока конец 7 которой соединен, например, сварным швом 9 с запорным элементом 8, который в данном варианте выполнен сферическим. Поступающее, например, по внутренней полости иглы 6 топливо может беспрепятственно перетекать через боковые отверстия 10 в продольное отверстие 5 и далее - к запорному элементу 8.

Клапан 1 имеет выполненный известным образом привод, например, электромагнитный. Для осевого перемещения иглы 6 и тем самым для открытия клапана против действия не показанной возвратной пружины служит схематично изображенная на чертеже электромагнитная цепь, состоящая из катушки 11 обмотки возбуждения, якоря 12 и сердечника 13, окруженного катушкой 11. Якорь 12 соединен с иглой 6 на ее дальнем от запорного элемента 8 конце и установлен на одной оси с сердечником 13.

Запорный элемент 8 взаимодействует с опорной поверхностью седла 17, выполненной на корпусе 14 седла и обеспечивающей плотную посадку запорного элемента на седло. На дисковом распылителе 15 выполнены распылительные отверстия 18, предназначенные для распыления протекающей через форсунку текучей среды, которой в данном примере выполнения является топливо.

Согласно изобретению корпус 14 седла и дисковый распылитель 15 выполнены заодно целое из цельной плоской деформируемой обработкой давлением заготовки 16. В качестве такой цельной плоской заготовки 16 предпочтительно использовать заготовку из листового металла, которой глубокой вытяжкой придана показанная на фиг.1 стаканообразная форма. В зоне запорного элемента 8 заготовка 16 сформована в виде усеченного конуса, что обеспечивает плотное прилегание этого сферического запорного элемента 8 к опорной поверхности седла 17 по замкнутой линии контакта. С целью улучшить уплотняющий контакт между запорным элементом 8 и опорной поверхностью седла 17 последняя после глубокой вытяжки заготовки 16 дополнительно может быть подвергнута соответствующей последующей механической обработке, например полированию, для достижения необходимой точности геометрической формы.

Участок заготовки 16, образующий дисковый распылитель 15, находится по ходу потока перед тем участком заготовки 16, который образует корпус 14 седла. В зоне дискового распылителя 15 заготовка 16 выгнута в направлении потока в форме шарового сегмента, в результате чего предпочтительно несколько, например четыре, распылительных отверстия оказываются наклоненными наружу в сторону от продольной оси 4. Благодаря этому улучшаются характеристики впрыскивания предлагаемого согласно изобретению клапана 1. Выполнение участка заготовки 16, образующего дисковый распылитель 15, выгнутыми в форме шарового сегмента одновременно позволяет исключить контакт заготовки 16 в зоне распылительных отверстий 18 со сферическим запорным элементом 8.

По ходу потока перед тем участком заготовки 16, который образует корпус 14 седла, предусмотрен направляющий участок 19. Геометрия заготовки 16 на направляющем участке 19 более наглядно показана на фиг.2, где эта заготовка изображена в сечении плоскостью II-II по фиг.1. В указанном сечении виден сферический запорный элемент 8, расположенный в направляющем участке 19 заготовки 16. Сама заготовка 16 на этом направляющем участке 19 выполнена в форме многогранника, образованного несколькими направляющими гранями 20 со скругленными ребрами 21. Такой многогранник может иметь, например, пять ребер 21 и пять направляющих граней 20. Направляющие грани 20, прилегая к запорному элементу 8 в соответствующих местах 22 контакта, обеспечивают тем самым его направленное перемещение. В промежутках между местами 22 контакта образуются, таким образом, каналы 23, которые позволяют протекающей через клапан, соответственно форсунку текучей среде, которой в данном примере выполнения является топливо, беспрепятственно проходить к опорной поверхности седла 17.

Как показано на фиг.1, плоская деформируемая заготовка 16 по ходу потока перед направляющим участком 19 изогнута (в рассматриваемом примере на 180o) на участке 24 перегиба, благодаря чему примыкающий к этому участку 24 перегиба радиально наружный крепежный участок 25 проходит в направлении к круговому концу 26 заготовки 16 параллельно направлению потока среды, протекающей через клапан 1. В примере по фиг.1 крепежный участок 25 по всей своей осевой длине прилегает к стенке продольного отверстия 5 несущего элемента 3 и на круговом конце 26 герметично соединен с геометрическим замыканием с несущим элементом 3, предпочтительно плотным сварным швом 27. Такое герметичное соединение заготовки 16 с несущим элементом 3 исключает возможность протекания среды, проходящей через клапан 1, в обход плотной посадки запорного элемента 8 на седле, выполненном на заготовке 16.

Конец 26 заготовки 16 расположен по ходу потока ниже распылительных отверстий 18, благодаря чему к круговому концу 26 обеспечивается легкий доступ для выполнения сварного шва 27. Большая площадь прилегания крепежного участка 25 к несущему элементу 3 позволяет эффективно отводить в этот несущий элемент 3 выделяющееся в процессе сварки тепло, что исключает в заготовке 16 перегрев направляющего участка 19, участка, образующего корпус 14 седла, и участка, образующего дисковый распылитель 15. Тем самым предотвращается и деформация этих участков в процессе сварки заготовки 16 с несущим элементом 3.

Распылительные отверстия 18 могут быть выполнены в заготовке 16 по известной технологии путем холодной штамповки, сверления, лазерного прошивания, электроэрозионной обработки или с помощью иного пригодного для этой цели метода. При этом распылительные отверстия 18 могут быть выполнены в заготовке 16 либо в еще ее не деформированном состоянии, либо уже после ее обработки давлением.

На фиг.3 и 4 показаны другие примеры выполнения изображенного лишь в частичном разрезе клапана 1 для впрыскивания топлива, при этом крепежный участок 25 и несущий элемент 3 соответственно отличаются по своему конструктивному исполнению от описанного выше примера по фиг.1.

В показанном на фиг.3 примере выполнения продольное отверстие 5 в несущем элементе 3 имеет больший диаметр в сравнении с примером по фиг.1. Крепежный участок 25 заготовки 16 подразделяется в свою очередь на три части, а именно, на первый осевой участок 25а, примыкающий в направлении потока к участку 24 перегиба, второй осевой участок 25с, примыкающий к круговому концу 26 и прилегающий к стенке продольного отверстия 5, и радиальный участок 25b, соединяющий первый и второй осевые участки 25а и 25с. В этом примере выполнения круговой конец 26 заготовки 16 также приварен к несущему элементу 3 плотным круговым сварным швом 27.

Преимущество этого примера выполнения в сравнении с показанным на фиг.1 примером состоит в первую очередь в том, что расстояние между сварным швом 27 и направляющим участком 19, а также между сварным швом 27 и участками, образующими корпус 14 седла и дисковый распылитель 15, увеличено за счет радиального участка 25b, что дополнительно препятствует термической деформации вышеуказанных частей при выполнении сварного шва.

Кроме того, геометрическая форма показанной на фиг.3 заготовки 16 обладает дополнительным значительным преимуществом, которое заключается в том, что инструмент-толкатель 40, служащий для регулировки величины хода иглы предлагаемого в изобретении клапана 1, может беспрепятственно воздействовать на радиальный участок 25b крепежного участка 25. При этом глубиной, на которую заготовка 16 утапливается в продольное отверстие 5 несущего элемента 3, определяется предварительная настройка хода иглы 6 клапана, поскольку одно из конечных положений этой иглы 6 при невозбужденной катушке 11 задается упором запорного элемента 8 в опорную поверхность седла 17. Другое же конечное положение иглы 6 при возбужденной катушке 11 определяется, например, упором якоря 12 в сердечник 13. Расстоянием между этими обоими конечными положениями иглы 6 определяется, таким образом, величина ее хода.

Рабочая часть инструмента-толкателя 40 выполнена чашечной формы, благодаря чему при воздействии этого инструмента 40 на радиальный участок 25b те участки заготовки 16, которые образуют корпус 14 седла и дисковый распылитель 15, входят внутрь чашечной полости 41 инструмента 40. Тем самым исключается деформация указанных направляющего участка 19 и образующих корпус 14 седла и дисковый распылитель 15 участков при осевом смещении заготовки 16 в продольном отверстии 5 несущего элемента 3 в процессе регулировки величины хода иглы. Наружный диаметр второго осевого участка 25с несколько превышает диаметр продольного отверстия 5, благодаря чему этот участок 25с упруго прижимается к стенке продольного отверстия 5, стопоря в последнем заготовку 16.

Показанный на фиг. 4 пример выполнения отличается от примера по фиг.3 тем, что первый осевой участок 25а крепежного участка 25 заготовки 16 выполнен более длинным, а радиальный участок 25b и второй осевой участок 25с - более короткими. Продольное отверстие 5 несущего элемента 3 выполнено на распылительном конце этого несущего элемента 3 ступенчатым и имеет часть 5b большего диаметра, примыкающую со стороны распыления к части 5а меньшего диаметра. Второй осевой участок 25с приварен к имеющей больший диаметр части 5b, тогда как первый осевой участок 25а упруго прилегает к имеющей меньший диаметр части 5а продольного отверстия 5. И в этом варианте обеспечивается эффективный отвод тепла, выделяющегося в процессе выполнения сварного соединения на несущем элементе 3, что препятствует термической деформации направляющего участка 19 и участков, образующих корпус 14 седла и дисковый распылитель 15.

Инструмент-толкатель 40 и в этом примере выполнения может непосредственно воздействовать на радиальный участок 25b крепежного участка 25 заготовки 16, при этом образующий дисковый распылитель 15 участок заготовки 16 входит в предусмотренную для него лунку 42 в инструменте-толкателе 40.

Заготовка 16 для придания ей износостойкости может быть изготовлена либо полностью из твердого материала, либо из металла с закалкой/упрочнением на отдельных участках, соответственно с полной закалкой/упрочнением. Кроме того, заготовку 16 по меньшей мере на участках, наиболее подверженных износу, можно упрочнить, нанеся на нее защитное покрытие из твердого сплава или твердого материала, например TiN.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1999 |

|

RU2230216C2 |

| ФОРСУНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2186240C2 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173789C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173788C2 |

| УСТРОЙСТВО ВПРЫСКИВАНИЯ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2193102C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2267640C2 |

Изобретение относится к двигателестроению, в частности к клапанным форсункам для систем впрыскивания топлива двигателей внутреннего сгорания. Изобретение позволяет упростить конструкцию, уменьшить ее себестоимость и материалоемкость и улучшить герметичность. Клапан, в частности клапанная форсунка для систем впрыскивания топлива двигателей внутреннего сгорания, имеет седло, выполненное на корпусе седла и взаимодействующее с управляемым запорным элементом с обеспечением плотной посадки, и дисковый распылитель с по меньшей мере одним распылительным отверстием. Корпус седла и дисковый распылитель выполнены за одно целое из плоской, деформируемой обработкой давлением заготовки, которая представляет собой листовую металлическую деталь и которой придана такая стаканообразная форма, что к ней при закрытом клапане плотно прилегает в зоне седла незадействованный запорный элемент. На участке по ходу потока за седлом деталь образует дисковый распылитель, в котором имеется по меньшей мере одно распылительное отверстие. Корпус седла на участке расположения этого седла имеет опорную поверхность, а плоская заготовка по ходу потока перед этой опорной поверхностью сформована в направляющий участок, обеспечивающий направленное перемещение запорного элемента при его приведении в действие. 10 з.п.ф-лы, 4 ил.

| DE 4221185 A1, 05.01.1994 | |||

| Дизельная форсунка | 1982 |

|

SU1186820A1 |

| Форсунка для двигателей внутреннего горения | 1930 |

|

SU22399A1 |

| КОЛЬЦЕВОЕ СОПЛО ДЛЯ БЕСКОМПРЕССОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1932 |

|

SU36097A1 |

| Форсунка | 1982 |

|

SU1079873A1 |

| US 4482129 А, 13.11.1984 | |||

| JP 7063140 A, 07.03.1995 | |||

| US 5239751 A, 31.08.1993 | |||

| JP 04323393 А, 12.11.1992 | |||

| ДИФФЕРЕНЦИАЛЬНЫЙ ФАЗОЧУВСТВИТЕЛЬНЫЙ УСИЛИТЕЛЬ | 0 |

|

SU314285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ ГАЛОИДСОДЕРЖАЩИХ ПОЛИМЕРОВ | 0 |

|

SU354660A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| US 5286002 A, 15.02.1994 | |||

| US 5244154 А, 14.09.1993 | |||

| Нормирующий преобразователь относительной влажности воздуха | 1973 |

|

SU483615A1 |

Авторы

Даты

2002-08-20—Публикация

1997-10-18—Подача