Изобретение относится к способу очистки запыленного газа, который получают в реакции газификации твердых углеродсодержащих материалов путем взаимодействия с кислородсодержащим газом или газом, содержащим водяной пар и кислород, при повышенной температуре, причем получают сырой газ, который состоит, в основном, из моноксида углерода и водорода, и стадию собственно очистки проводят путем добавления твердого сорбента в поток горячего газа сразу после получения. Очищенный таким путем полученный газ является синтез-газом, который используют для химического синтеза, для получения водорода и для получения металлов из металлических руд способом прямого восстановления.

Получение необходимого для этого сырого газа проводят обычно при температуре от 1200 до 2500°C в подходящем для этой цели реакторе. Здесь имеется несколько видов конструкции и форм осуществления. Обычно твердый углеродсодержащий материал подают в реакционный аппарат, который оборудован устройствами подачи топлива и кислородсодержащего реакционного газа. При реакции газификации в результате химической реакции образуется сырой газ и твердые сопутствующие вещества, которые, в зависимости от состава топлива, состоят, как правило, из золы или шлака. В одной особенно предпочтительной форме осуществления реакционного аппарата сырой газ и твердые сопутствующие вещества могут покидать реактор через раздельные реакционные линии. Полученный сырой газ в этом случае уносит с собой также небольшое количество твердых и сжиженных сопутствующих веществ.

Сырой газ выводится из реактора и вводится в реакционную камеру, где он для отвода высокой внутренней энергии смешивается с более холодным газом и охлаждается. Этот процесс называется также процессом тушения. Он может осуществляться различными способами. Обычными при этом являются устройства, в которых сырой газ проводится в реакционную камеру, расположенную выше по потоку или ниже по потоку от реактора, называемую также камерой тушения, для смешения с более холодным газом и смешивается с этим газом. При таком способе содержащиеся в газе сжиженные частицы шлака затвердевают и проводятся дальше вместе с сырым газом в виде шлаковых частиц. После процесса тушения полученный сырой газ очищают дальше, причем процесс очистки в зависимости от назначения синтез-газа может оформляться по-разному.

При получении синтез-газа получают газ, который состоит, в основном, из моноксида углерода и водорода, но также содержит сопутствующие вредные вещества. Многие из этих сопутствующих веществ имеют основные или кислые свойства и являются коррозионно-активными. Так как вредные вещества мешают многим целям дальнейшего применения, их нужно удалять из полученного сырого газа. При получении химикатов вызывающие коррозию компоненты могут разъедать части установки или реагировать с химикатами, что затрудняет или препятствует желаемым процессам. Для многих целей проблемы вызывает также присутствие серосодержащих примесей, так как они могут вступать в нежелательные химические реакции. Так, например, при получении железа способом прямого восстановления наличие серы в синтез-газе является большим недостатком, так как сера мешает процессу восстановления и образует в чугуне сульфиды или может оставаться в нем.

Сырой газ, выведенный из камеры тушения, имеет, в зависимости от исходного материала и способа получения, температуру от 600°C до 1000°C. Для многих целей газ охлаждают и очищают. Однако это требует много энергии и связано с высокими инвестиционными и текущими расходами, в частности, когда синтез-газ для последующих целей назначения нужно снова нагревать. Примером является получение железа способом прямого восстановления, при котором синтез-газ, который содержит преимущественно водород и моноксид углерода, применяется для получения чугуна путем восстановления железной руды. Для этой цели синтез-газ нужно использовать при высоких температурах, чтобы эффективно восстанавливать железную руду. Получение железа часто проводят прямым восстановлением, так как этот способ получения позволяет также работать на менее крупных установках, которые, таким образом, могут работать при низких затратах. При химическом синтезе также часто требуется горячий синтез-газ.

При применении синтез-газа для восстановления металлических руд необходимо иметь синтез-газ, который не содержал бы соединений серы и кислых галогеновых соединений. В документе DE 3101291A1 описывается процесс получения железной руды способом прямого восстановления. Тонкоизмельченный уголь в присутствии кислородсодержащего газа преобразуется в реакторе-газификаторе с псевдоожиженным слоем в восстановительный генераторный газ, причем уголь перед превращением снабжается твердым акцептором серы. Очищенный таким путем и по существу освобожденный от серы генераторный газ вводится как восстановительный газ в шахтную печь прямого восстановления для получения губчатого железа из железной руды. Благодаря возврату очищенного газа из шахтной печи процесс по существу обходится без затратных этапов охлаждения и нагревания технологических газов. В качестве акцептора серы применяется, например, известняк, который в реакционном аппарате при реакции газификации реагирует с содержащимися в угле кислыми соединениями серы.

При проведении реакции газификации угля при температурах выше 1200°C возникает проблема, что галогеновые соединения и соединения серы разлагаются и реагируют с водородом и моноксидом углерода. При этой реакции большая часть серы превращается в сероводород (H2S) и карбонилсульфид (COS). Галогеновые соединения реагируют с образованием преимущественно соответствующих галогеноводородов. Для нейтрализации этих веществ в реакционную среду обычно добавляют известняк.

Следствием добавления известняка является то, что температура текучести большинства шлаков заметно снижается. Температура текучести шлаков при обычных реакциях газификации может составлять 1200°C или выше. В результате добавления известняка или близких минералов температура текучести снижается до значений 500-600°C. Из-за этого шлак затвердевает в процессе существенно позже, и его можно легче вывести. При этом очистка зашлаковывающегося газификатора может проводиться через существенно большие промежутки времени. При таком образе действий обеспыливание сырого газа нужно проводить перед добавлением сорбента и перед спеканием шлака, чтобы избежать засорения пылевого фильтра. По этой причине полученный сырой газ обычно сначала охлаждают до 1000-600°C, затем обеспыливают и на дополнительном этапе освобождают от соединений серы и галогенов.

В основе изобретения стоит задача разработать процесс газификации угля, который обходится без охлаждения потушенного газа и, несмотря на это, дает синтез-газ, по существу не содержащий побочных продуктов. Нужно получить возможность давать полученный синтез-газ с высокой температурой, без применения дополнительных технологических этапов охлаждения, очистки и нового нагревания. Очистка и поглощение вредных веществ из сырого газа должна производиться просто и без энергозатратного охлаждения. Получаемый так синтез-газ должен, кроме того, содержать как можно меньше соединений серы.

Согласно изобретению, задача решена тем, что в сырой газ, полученный из процесса газификации угля, после процесса газификации и во время или сразу после процесса тушения добавляется твердый абсорбент для поглощения кислых и серосодержащих примесей. Этот способ подходит, в частности, для способа газификации угля, в котором сырой газ и шлак по отдельности выводятся из реактора газификации, так что полученный сырой газ с самого начала содержит лишь небольшую фракцию твердых или сжиженных посторонних компонентов. Под добавляемым абсорбентом могут иметься в виду произвольные твердые вещества, которые для получения желаемого результата предпочтительно имеют свойства оснований. Чтобы позволить лучшую химическую абсорбцию некислых серосодержащих газов из полученного сырого газа, можно примешивать к основному абсорбенту металлические соли, причем, в частности, желаемое действие оказывают железные руды.

Защита испрашивается, в частности, на способ получения и очистки сырого газа со свойствами синтез-газа, в котором

- сырой газ получают газификацией твердого углеродсодержащего материала кислородсодержащим газом или газом, содержащим водяной пар и кислород, в подходящем для этого реакторе, причем

- образуется сырой газ, который в зависимости от состава топлива содержит кислые, или основные, или серосодержащие, или галогенсодержащие газообразные вредные вещества, и

- кроме того, сырой газ может также включать твердые золо- или шлакосодержащие вещества, причем

- сырой газ из реактора газификации проводится в расположенную выше или ниже реакционную камеру, куда подают более холодный газ, или превращенную в пар жидкость, или жидкость, с которыми синтез-газ может реагировать для отвода высокой внутренней энергии,

и который отличается тем, что

- запыленный сырой газ во время или после добавления более холодного газа или превращенной в пар жидкости смешивается для очистки с твердым сорбентом, который увлекается сырым газом в направлении газового потока и переносится с ним, и в течение короткого времени реагирует с кислыми, или основными, или серосодержащим, или галогенсодержащими веществами и переводит эти вещества в твердую связанную форму.

В одной предпочтительной форме осуществления изобретения сорбент добавляется вместе с газом для охлаждения. Подходящим для этого местом добавления является пространство сразу за выходным отверстием реактора газификации. Добавление производится предпочтительно в форме дыма, причем дымом обозначается гетерогенная смесь твердых веществ и газа. Дым образован смесью твердого сорбента и газа или пара для охлаждения сырого газа. При общей подаче охлаждающего газа и сорбента дым вводится в газовый поток, например, через отверстие в стенке выхода газификатора, в результате чего дым увлекается потоком сырого газа, и содержащийся в дыме сорбент может реагировать с вредными веществами, содержащимися в сыром газе. Реакция сорбента с паром идет, как правило, быстро. Благодаря турбулентности дым распределяется по всему газовому потоку. В результате добавления в краевую зону холодный дым экранирует окружающую стенку от лучистой теплоты полученного сырого газа. Благодаря этому минимизируются тепловые потери сырого газа.

В следующей форме осуществления сорбент подается отдельно от газа или пара для охлаждения сырого газа, причем для этого предусмотрены отдельные устройства подачи. Подходящим местом для добавления здесь также является камера за выходным отверстием реактора газификации. В таком случае дым образуется только при смешении сорбента с газами. Доставка твердого сорбента в газ во всех случаях осуществляется предпочтительно пневматически. Однако она может быть также выполнена произвольным образом, например, через ленточный транспортер.

В качестве твердого углеродсодержащего топлива для реакции газификации подходят все твердые углеродсодержащие материалы, которые в результате реакции газификации могут образовывать с кислородсодержащим газом или газом, содержащим водяной пар и кислород, сырой газ, содержащий моноксид углерода и водород. Предпочтительно под топливом имеется в виду уголь или нефтяной кокс. Можно также использовать содержащее целлюлозу биотопливо, предпочтительно с предварительной обработкой. Примерами здесь являются древесина или прессованный растительный материал.

Подводимый реакционный газ обычно включает кислород или водяной пар и кислород. Но он может также содержать и другие газы, причем здесь можно назвать, например, диоксид углерода. При реакции газификации образуется сырой газ, который, как правило, содержит, в основном, моноксид углерода, водород или также диоксид углерода и который подходит для получения синтез-газа.

После реакции газификации угля полученный сырой газ для отвода высокой внутренней энергии смешивается с более холодной средой. Типичными средами для осуществления процесса тушения являются охлажденный синтез-газ, возвращаемые технологические газы, водяной пар, азот или диоксид углерода. Полученный так сырой газ в одной типичной форме осуществления изобретения после смешения с охлаждающим газом имеет температуру от 600 до 1000°C и находится под давлением от 0,3 до 7 МПа. При этой температуре в полученный сырой газ добавляется сорбент, так что процесс сорбции может идти с оптимальной эффективностью. Время реакции в процессе абсорбции короткое и составляет, как правило, менее 1 сек.

Сорбент для добавления должен иметь твердую мелкозернистую форму, при необходимости также порошкообразную форму. Предпочтительный размер зерна при добавлении составляет от 1 до 0,01 мм, в идеале от 0,1 до 0,03 мм.

Сорбент можно добавлять отдельно от охлаждающей среды. В этом случае сорбент вводят через сопло с транспортирующим газом. Однако с выгодой можно вводить сорбент в камеру тушения вместе с охлаждающей средой. Для этого сорбент перед добавлением смешивают с охлаждающей средой или посторонним газом посредством подходящих устройств и затем вводят через сопло вместе с транспортирующей средой в камеру тушения.

В следующем варианте осуществления изобретения сорбент добавляют сразу за камерой тушения в охлажденный сырой газ. Добавление сорбента в охлажденный сырой газ выгодно, в частности, тогда, когда содержание примесей в сыром газе низкое, так как в таком случае требуется сравнительно более короткий участок реакции.

В качестве основных компонентов сорбент содержит соединения, которые быстро и интенсивно реагируют с примесными кислыми и серосодержащими компонентами. Примерами таких соединений являются карбонаты кальция и магния, как простые, так и многоосновные соли, причем в качестве естественных представителей этих солей можно назвать доломит или известняк. Соли могут использоваться в естественной или в прокаленной форме.

Для химической абсорбции серосодержащих газообразных компонентов к сорбенту можно примешивать компоненты, содержащие переходные металлы. Часто используемыми соединениями переходных металлов являются соли цинка или железа, такие как цинковый шпат или железная руда. Предпочтительной добавкой переходного металла для абсорбции соединений серы является оксид железа или железная руда. Можно также добавлять в сорбент твердые окислительные вещества, которые реагируют с сульфидными компонентами с образованием сульфатов и тем самым превращают их в нерастворимые твердые вещества. Так, например, сульфид кальция можно преобразовать в легко отделяемый и пригодный для использования сульфат кальция. Примерами твердых окислительных сорбентов являются пероксиды или персульфаты.

Разумеется, среда, предусмотренная для тушения, не должна реагировать с сорбентом. Если сорбент добавляют отдельно от охлаждающей среды, то транспортирующая среда должна быть инертной по отношению к сорбенту. Типичными кислыми или основными попутными газами процесса газификации являются сероводород (H2S), оксисульфид углерода (COS), диоксид серы (SO2), хлористый водород (HCl) или фтористый водород (HF). Основный сорбент реагирует с кислыми компонентами с образованием, в зависимости от состава, солей кальция или магния. Соли, содержащие переходные металлы, реагируют с сероводородом до сульфидов или гидросульфидов.

В следующем варианте осуществления изобретения сырой газ проводится через слой частиц, который содержит сорбент в кусковой форме, например, как гранулы. В этом случае, однако, слой частиц нужно периодически очищать или регенерировать, чтобы очистить его от удерживающихся в слое частиц компонентов летучей золы или остывших шлаковых компонентов. Кроме того, в этом случае необходимо периодически реактивировать сорбент путем изъятия и регенерации. Для лучшей работы частицы в слое должны иметь средний размер больше, чем летучая зола. Предпочтительно частицы в слое имеют средний размер более 0,2 мм.

Синтез-газ, полученный и очищенный согласно изобретению, можно использовать для любых целей, где требуется очищенный синтез-газ. Предпочтительно он применяется в прямом восстановлении металлических руд. Возможными областями применения являются также синтез химикатов или получение водорода. Защита испрашивается особо также на дополнительный процесс, в котором используется синтез-газ, полученный и очищенный согласно изобретению.

Для некоторых целей применения полученный сырой газ вместе с прореагировавшим сорбентом можно использовать сразу дальше без дополнительного этапа очистки. Примерами здесь являются процессы получения железа прямым восстановлением из малосернистого железа, в частности, когда содержание сорбента в сыром газе низкое. Однако в большинстве случаев полученный синтез-газ или генераторный газ требуется в состоянии, по существу не содержащем твердых веществ. Для этого полученный таким путем твердый материал из связанных и абсорбированных вредных веществ должен быть удален из сырого газа с помощью дальнейшего технологического этапа. При этом могут применяться фильтрационные устройства, которые обычно используются для отфильтровывания твердых веществ от газов.

В качестве примеров подходящих устройств следует назвать центробежный сепаратор, патронные фильтры, тканевые фильтры или электростатический пылеуловитель. Чтобы можно было полностью использовать теплосодержание сырого газа при осуществлении способа по изобретению, фильтрационное устройство должно быть выполнено так, чтобы температура газа, полученного в процессе очистки от твердых веществ, изменялась мало. Полученная так твердая фаза содержит насыщенный сорбент и увлеченные из процесса газификации угля зольные компоненты и затвердевшие частицы шлака.

В одном варианте осуществления изобретения технологический этап отделения твердых веществ проводится после процесса тушения и после процесса добавления сорбента. Можно также неоднократно проводить отделение твердых веществ в ходе процесса. Это имеет смысл, в частности, тогда, когда сырой газ после получения путем газификации угля сильно насыщен твердыми веществами. Кроме того, одно отделение твердых веществ можно проводить после реакции газификации угля, а другое после добавления сорбента. Однако, как правило, в частности, при применении предпочтительных реакций газификации угля, требуется только одно отделение твердых веществ после процесса сорбции.

В следующем варианте осуществления изобретения сорбент добавляют сразу в процесс отделения твердых веществ. Это выгодно, в частности, тогда, когда увлеченные в сырой газ вредные вещества, которые требуется абсорбировать, являются твердыми или затвердевшими. В таком случае сорбция идет в отделителе твердых веществ, и сорбированные компоненты выводятся из процесса с прочими компонентами. В результате добавления сорбента снижается спекаемость летучей золы, благодаря чему отделитель может использоваться при заметно более высоких температурах.

Отделенный твердый материал после выпуска в большинстве случае разделяют на компоненты. Для этого существуют различные способы, как, например, применение классифицирующих устройств. Получают твердые или затвердевшие побочные продукты, которые образуются в виде золы или шлака, и прореагировавший сорбент или фракцию частиц, содержащую преимущественно прореагировавший сорбент. Золу и шлак можно проводить на дальнейшее применение или утилизировать. Сорбент можно использовать повторно после регенерации подходящим способом. Примерами подходящих способов регенерации являются промывка, сушка и прокаливание. Подходящими этапами регенерации твердого сорбента могут быть также этапы гидрирования, на которых можно удалить связанную серу в виде сероводорода. Регенерацию основного сорбента можно проводить также путем перепуска газа, содержащего водяной пар или кислород.

Регенерированный таким способом сорбент можно затем снова возвращать в процесс для новой сорбции. Можно также снова использовать сорбент в реакции газификации угля. Для этого он добавляется или сразу в реактор газификации угля, или же на предварительную обработку топлива. Для этого, например, сорбент измельчают вместе с топливом или сушат. Но можно также подавать сорбент в дополнительный процесс.

Из-за добавления сорбента температура текучести большей части шлаков снижается, благодаря чему можно снизить температуру газификации или плавки, и степень эффективности газификации или плавки повышается. Если дополнительным процессом является, например, получение железа путем прямого восстановления, то после регенерации сорбированный материал может действовать при получении железа как шлакообразователь и оказывать благоприятное влияние на процесс плавки. Дополнительный процесс может, в зависимости от его характеристик, сам производить насыщенный твердыми веществами газ. Его предпочтительно снова проводят в отделитель твердых веществ и очищают. Полученный так твердый материал можно соединять с отделенным твердым материалом из реакции газификации угля и также подавать для указанных целей.

Как правило, при правильной дозировке насыщение прореагировавшего сорбента таково, что регенерация для повторного использования неизбежна. Однако, если насыщение сорбента незначительное, например, при использовании более чистого угля, то большая часть может использоваться повторно без дальнейшей регенерации. В этом случае сорбент проводится на применение для той же цели, что и в случае с регенерацией, например, для нового применения в процессе газификации угля или для применения в дополнительном процессе. В зависимости от условий подготовки, сорбент перед повторным применением также можно измельчать или сушить.

Защита испрашивается также на устройство, которое подходит для осуществления способа по изобретению. В частности, испрашивается защита на устройство для осуществления способа по изобретению, причем

- оно состоит из жаропрочного реакционного аппарата, который подходит для газификации твердого углеродсодержащего топлива путем реакции с кислородсодержащим газом или газом, содержащим водяной пар и кислород, и

- к этому реакционному аппарату примыкает реакционная камера, которая выполнена с устройствами подачи твердого сорбента и газообразных или парообразных веществ для охлаждения сырого газа, и

- устройство подачи твердого сорбента и газообразных и парообразных веществ выполнено в форме по меньшей мере одного отверстия, которое открыто наружу газификатора в направлении газового потока и содержит устройства, с помощью которых можно транспортировать сорбент в смеси с охлаждающим газом под давлением и вводить в поток продуктового газа.

Отверстие для добавления твердого сорбента выполнено так, чтобы добавление сорбента в поток сырого газа происходило в направлении потока. Если добавление сорбента осуществляется вместе с сырым газом в форме дыма, то отверстие делают также таким образом, чтобы добавление дыма проводилось в направлении потока. Форма отверстия со стороны стенок газификатора предпочтительно представляет собой щель, но это могут быть также фланец или кольцевая насадка. Формообразование может быть произвольным, чтобы позволить подачу дыма или сорбента в поток сырого газа в направлении течения.

На обращенной наружу стенок стороне отверстия находятся устройства подачи, которые позволяют доставить сорбент в газовый поток. Транспортировка твердого сорбента в газовый поток проводится предпочтительно пневматически, так что возможно запыление газового потока. Однако подходит любое устройство, которое позволяет подавать сорбент в поток сырого газа в виде дыма или почти как дым. Для пневматического продвижения сорбента к устройству по изобретению относятся также, например, пылеуловители, шнековые транспортеры или нагнетательные газовые насосы.

Устройство по изобретению содержит, кроме того, реактор газификации, который выполнен с по меньшей мере одним отверстием для отдельного отвода твердого продукта реакции и с по меньшей мере одним другим отверстием для отдельного отвода газообразного продукта реакции. Благодаря этому можно получить сырой газ, подходящий для получения синтез-газа или генераторного газа, который по существу не содержит зольных или шлаковых компонентов. В одной предпочтительной форме осуществления реактор газификации содержит отдельное отверстие для выведения шлака и прочих образованных твердых веществ, которые затем подаются на дальнейшее применение или утилизацию. В одной предпочтительной форме осуществления реактор газификации содержит также отдельное отверстие для выведения сырого газа, причем особые устройства служат тому, чтобы сырой газ содержал как можно меньше шлаковых и зольных компонентов. Для получения топлива в подходящей для реакции форме часть устройства по изобретению может представлять собой мельницы, сушилки или устройства с псевдоожиженным слоем для предобработки топлива.

К собственно реактору для проведения реакция газификации примыкает расположенная выше или ниже от него реакционная камера, которая служит для смешения сырого газа с охлаждающей средой для отвода высокой внутренней энергии после процесса газификации. Для осуществления этого процесса тушения реакционная камера снабжена форсунками для введения охлаждающей среды и сорбента. Если сорбент подводится в камеру тушения после добавления охлаждающей среды, то в камере тушения находятся дополнительные устройства впрыска или введения для подачи сорбента.

Независимо от места добавления, форсунки предпочтительно снабжены смесительным механизмом для добавления твердого сорбента в поток газа или пара. Кроме того, форсунки перед смесительным механизмом оборудованы подходящим устройством подачи сорбента. Это могут быть, например, шнековый транспортер или пневматический турбовентиляторный транспортер. В зависимости от места подачи сорбента форсунки или транспортеры для сорбента могут также быть введены в технологическую схему за камерой тушения или за находящимся ниже по схеме отделителем твердых веществ. Для получения подходящей для реакции газификации формы сорбента часть устройства по изобретению может представлять собой устройства дробления, сушки или устройства с псевдоожиженным слоем для предобработки сорбента.

В одном варианте осуществления изобретения устройство содержит отделитель твердых веществ, в который сырой газ попадает после реакции с сорбентом и в котором твердые компоненты отфильтровываются из газа. Устройство может содержать и другие аппараты, которые, например, позволяют провести твердофазную обработку отделенных твердых веществ. Сюда относятся, например, устройства классификации, такие как просеиватели или ситовые устройства, которые могут отделить зольные или шлаковые компоненты от прореагировавшего сорбента.

Подходящими устройствами отделения твердых веществ являются, в частности, центробежный сепаратор, называемый также циклоном. Но подходящими отделителями твердых веществ могут быть также термостойкий тканевый фильтр, керамические фильтрующие элементы, патронные фильтры или электростатический пылеуловитель. Технологический этап отделения твердых веществ проводится, как правило, сразу после процесса тушения и сорбции. Можно также подавать насыщенный твердыми веществами горячий сырой газ по трубам на технологический этап отделения твердых веществ. Можно также провести отделение твердых веществ путем фильтрации. Этот технологический этап проводится предпочтительно перед добавлением сорбента, так как иначе снизится температура спекания шлака, и он вследствие этого забьет установку фильтрации.

Устройство может также содержать аппараты, которые позволяют после отделения твердых веществ от сорбента провести регенерацию сорбента. Сюда относятся, например, промывочный аппарат или установки сушки и прокаливания. Как правило, эти компоненты устройства находятся в технологической схеме за камерой тушения и за отделителем твердых веществ. В одной предпочтительной форме осуществления изобретения регенерированный сорбент с помощью подходящих устройств возвращают в процесс газификации угля. Это может происходить в месте предобработки топлива или сразу в реакторе газификации угля.

Устройство для осуществления способа по изобретению может также содержать устройства, которые позволяют дальнейшее применение сорбента в дополнительном процессе. Если в дополнительном процессе, в свою очередь, образуется насыщенный твердыми веществами газ, то устройство по изобретению может также включать в себя аппараты для отделения твердых веществ и возврата отделенных твердых веществ.

В следующей форме осуществления изобретения можно газ, полученный в процессе тушения, перед или после отделения твердых веществ подвергать процессу промывки промывочной жидкостью. Так, сырой газ, содержащий твердые вещества или насыщенный сорбент, предпочтительно промывают водой, чтобы вымыть из сырого газа насыщенный сорбент или твердые вещества. Но можно также очищать наполненный сырой газ другими подходящими для процесса промывки газа промывочными жидкостями. Примерами часто применяющихся промывочных жидкостей являются этаноламины или алкилированные полиалкиленгликоли.

Изобретение позволяет эффективную и быструю очистку синтез-газа или генераторного газа, происходящего с процесса газификации угля, посредством добавления твердого сорбента сразу после реакции газификации угля. Благодаря быстрой реакции добавленного сорбента с сырыми газами, которые содержат кислые, или серосодержащие, или галогенсодержащие вещества, или комбинацию этих веществ, можно быстро и эффективно удалить эти мешающие вещества из сырого газа. Тем самым становятся лишними требующий много времени и энергии и связанный с охлаждением процесс промывания и следующий за ним повторный нагрев газа. Полученный сорбент можно с экономической выгодой использовать дальше или регенерировать.

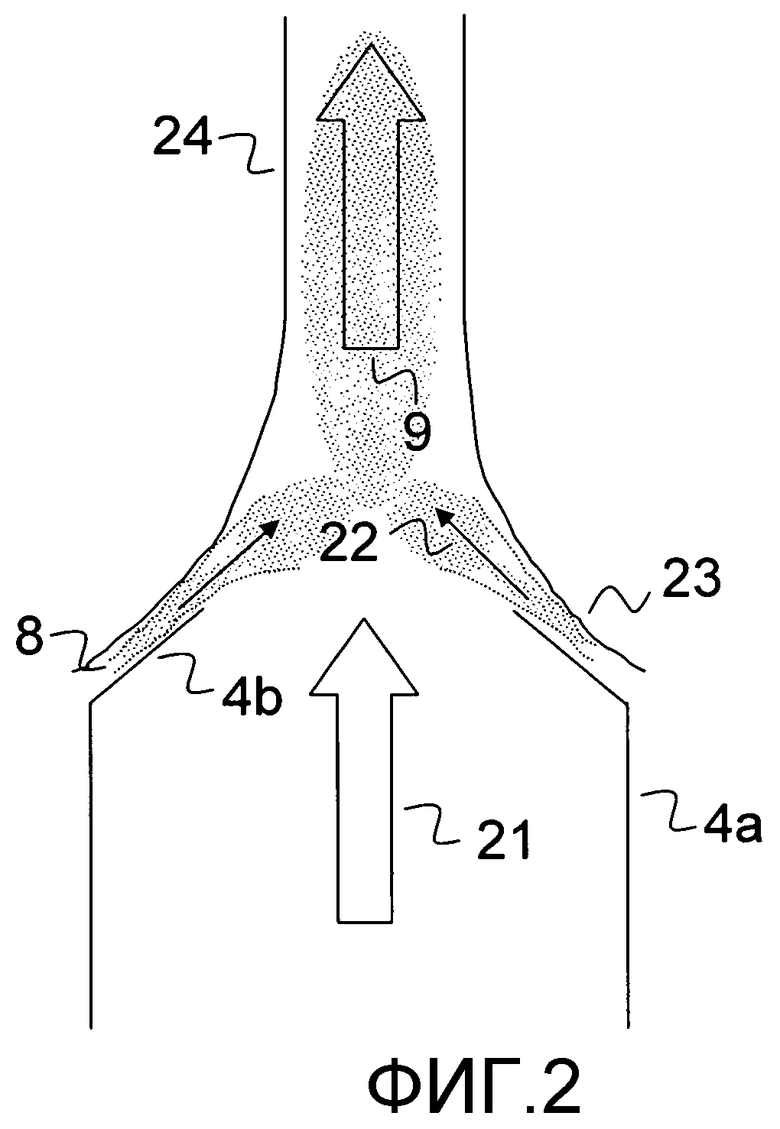

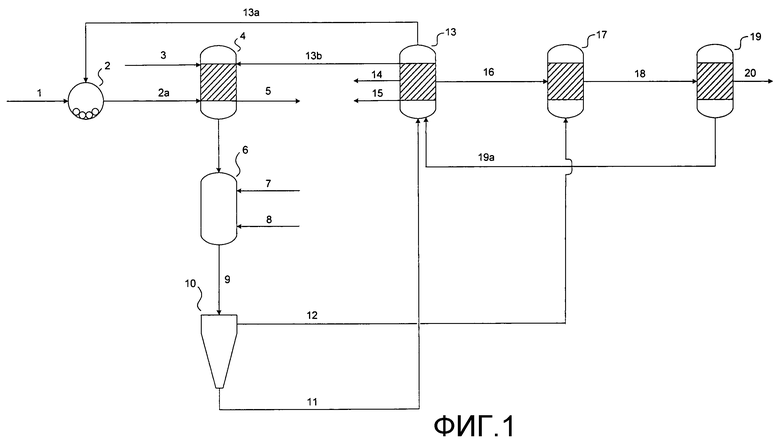

Оформление устройства по изобретению для газификации твердого топлива более точно поясняется на двух чертежах, причем способ по изобретению не ограничен этой формой осуществления.

Фиг.1 показывает технологическую схему согласно изобретению для осуществления способа с добавлением твердого сорбента в поток сырого газа при реакции газификации. Фиг.2 показывает соответствующее изобретению устройство подачи твердого сорбента в поток сырого газа в реакции газификации.

Фиг.1 показывает очень упрощенную схему осуществления способа с добавлением сорбента в поток сырого газа в смесительную камеру при тушении. Твердое углеродсодержащее топливо (1) для подготовки процесса газификации подается в устройство (2) измельчения и сушки. Образующееся в результате топливо в виде мелких частиц или мелких зерен подается по подходящему транспортеру (2a) в реактор газификации. По другой подводящей линии и через устройство впрыска реакционный газ (3), содержащий кислород или смесь водяного пара и кислорода, вводится в реактор (4) газификации, где идет собственно реакция газификации для получения синтез-газа. Реактор (4) в одной выгодной форме осуществления оборудован отдельным устройством отведения твердых и сжиженных продуктов газификации, которое позволяет отводить (5) шлак, образующийся в процессе газификации, вместе с прочими твердыми компонентами из реактора отдельно от сырого газа. Полученный сырой газ выводится из реактора в потоке, направленном вертикально вниз, в камеру (6) смешения или тушения. Конструктивно возможно также камеру смешения или тушения присоединить к реактору. В камере тушения горячий сырой газ для отвода высокой внутренней энергии снабжается посторонним газом (7) с более низкой температурой. В камеру тушения подается свежий сорбент (8), который реагирует там с вредными веществами сырого газа. Охлажденный и насыщенный сорбентом газ по трубопроводу (9) проводится в пылеуловитель или отделитель (10) твердых веществ, например, циклон. Там крупные твердые компоненты отделяются от сырого газа, так что его можно вести на обработку (13) твердых веществ. Там эти твердые компоненты, которые состоят в основном из отвержденного шлака, насыщенного сорбента и золы, разделяются. Золу и шлак выводят (14) из процесса. Сорбент регенерируют подходящими способом и также выводят (15) из процесса. В зависимости от насыщенности сорбента его можно снова на этапе предобработки (13a) смешивать с топливом и подавать (2a) на реакцию газификации. При подходящих свойствах сорбента можно также подавать (13b) его напрямую в реактор газификации. Освобожденный от пыли сырой газ (12) с реакции газификации угля проводится на дополнительный процесс (17). Там он используется в различных процессах. Насыщенный сорбент можно использовать, в зависимости от его свойств, в дополнительном процессе (16). В ходе дополнительного процесса часть газа расходуется, а сорбент лишь незначительно изменяется. Остальной газ (18), содержащий твердые вещества или пыль, снова подвергается очистке (19) путем отделения твердых веществ. Образующийся при этом твердый материал можно, в зависимости от его свойств и количества, подавать на процесс регенерации твердой фазы (19a). При более высокой нагрузке насыщенный сорбентом твердый материал после применения в дополнительном процессе (20) выводится. В следующем варианте осуществления изобретения свежий сорбент (8) подается в процесс сразу за смесительной камерой, или камерой тушения, или подается в отделитель твердых веществ, а остальная конструкция установки меняется мало.

Фиг.2 показывает выходное отверстие (4a) реактора газификации, через которое сырой газ (21) выводится из реактора газификации в восходящем направлении. Сырой газ проходит через сужение (4b), которое повышает скорость газового потока. За сужением находится отверстие (23), через которое вводится твердый сорбент (8) вместе с инертным газом в форме дыма (22). Дым увлекается с сырым газом (9), и при этом осуществляет эффект очистки. Дым с очищенным сырым газом увлекается по трубе к отводу (24) сырого газа.

Список позиций для ссылок

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАЛЕНИЕ ЖИДКОГО ШЛАКА И ЩЕЛОЧЕЙ ИЗ СИНТЕЗ-ГАЗА | 2008 |

|

RU2490314C2 |

| УСТРОЙСТВО ГАЗИФИКАЦИИ И ЕГО ПРИМЕНЕНИЕ | 2007 |

|

RU2441900C2 |

| РЕАКТОР ГАЗИФИКАЦИИ И СПОСОБ ГАЗИФИКАЦИИ В ПОТОКЕ | 2008 |

|

RU2495912C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ (ВАРИАНТЫ) | 2002 |

|

RU2287010C2 |

| МОДИФИЦИРОВАННЫЙ ПРОЦЕСС С ИСПОЛЬЗОВАНИЕМ ГАЗОВОЙ И ПАРОВОЙ ТУРБИНЫ С ИНТЕГРИРОВАННОЙ ГАЗИФИКАЦИЕЙ УГЛЯ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2528998C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ ПОДГОТОВЛЕННОЙ БИОМАССЫ ПУТЕМ ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ | 2010 |

|

RU2550392C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371482C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОТОКОВ ТЕКУЧЕЙ СРЕДЫ, ПОЛУЧЕННЫХ ВО ВРЕМЯ СГОРАНИЯ | 2009 |

|

RU2499033C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ СЖИГАНИЯ В ХИМИЧЕСКОМ КОНТУРЕ С УДАЛЕНИЕМ ЗОЛ И МЕЛКИХ ЧАСТИЦ В ЗОНЕ ВОССТАНОВЛЕНИЯ И УСТАНОВКА, В КОТОРОЙ ПРИМЕНЯЮТ ТАКОЙ СПОСОБ | 2012 |

|

RU2598503C2 |

Изобретения относятся к области химии. Синтез-газ получают газификацией твердого углеродсодержащего топлива. В запыленный сырой газ добавляют более холодный газ или превращенную в пар жидкость и твердый сорбент. Средняя температура реагирующего сырого газа составляет от 600 до 1000°C. Устройство для осуществления способа включает жаропрочный реакционный аппарат 4 для газификации твердого углеродсодержащего топлива и примыкающую к этому реакционному аппарату реакционную камеру 6, которая имеет устройство подачи твердого сорбента и холодного газа или превращенной в пар жидкости, выполненное в форме по меньшей мере одного отверстия, которое открыто наружу реакционного аппарата газификации в направлении газового потока и содержит устройства, которые позволяют продвигать сорбент в смеси с охлаждающей средой под давлением и вводить в поток продуктового газа. Отверстие выполнено как сопло. Изобретения позволяют быстро и эффективно проводить очистку газов. 2 н. и 46 з.п. ф-лы, 2 ил.

1. Способ получения и очистки запыленного сырого газа со свойствами синтез-газа, где

сырой газ получают газификацией твердого углеродсодержащего материала кислородсодержащим газом или газом, содержащим водяной пар и кислород, в подходящем для этого реакторе, где

образуется сырой газ, который в зависимости от состава топлива содержит кислые, или основные, или серосодержащие, или галогенсодержащие газообразные вредные вещества, и

кроме того, сырой газ может также включать твердые золо- или шлакосодержащие вещества, причем

сырой газ из реактора газификации подают в расположенную ниже по потоку или выше по потоку реакционную камеру, куда добавляют более холодный газ, или превращенную в пар жидкость, или жидкость, с которыми синтез-газ может реагировать для отвода высокой внутренней энергии,

отличающийся тем, что

в запыленный сырой газ, который имеет температуру выше 1000°C, добавляют более холодный газ или превращенную в пар жидкость и твердый сорбент, где

по меньшей мере часть сорбента при смешении с горячим сырым газом химически расщепляется, так что она в течение 1 с или менее реагирует с кислотными, или основными, или серосодержащими, или галогенсодержащими веществами, и переводит эти вещества в твердую связанную форму, и

средняя температура реагирующего сырого газа составляет от 600 до 1000°C.

2. Способ по п.1, отличающийся тем, что газ или превращенную в пар жидкость для охлаждения сырого газа и твердый сорбент подводят в общем потоке в виде дыма, причем дымом является гетерогенная смесь твердых частиц и газа.

3. Способ по п.1, отличающийся тем, что дым подают в краевую зону сырого газа.

4. Способ по п.3, отличающийся тем, что сырой газ содержит преимущественно моноксид углерода и водород.

5. Способ по одному из пп.1-4, отличающийся тем, что сырой газ после получения и после добавления посторонней среды находится под давлением от 0,3 до 7 МПа.

6. Способ по одному из пп.1-4, отличающийся тем, что твердым углеродсодержащим материалом для реакции газификации является уголь, нефтяной кокс или содержащее целлюлозу биотопливо.

7. Способ по одному из пп.1-4, отличающийся тем, что топливо для получения подходящей для реакции газификации формы перед реакцией подают на измельчение или сушку.

8. Способ по одному из пп.1-4, отличающийся тем, что твердый сорбент содержит основные соединения кальция, основные соединения магния или соединения, содержащие переходные металлы.

9. Способ по п.8, отличающийся тем, что сорбент содержит известняк, прокаленный известняк или доломит.

10. Способ по п.9, отличающийся тем, что сорбент содержит железную руду или оксиды железа.

11. Способ по п.8, отличающийся тем, что сорбент содержит твердый окислительный компонент, который переводит сульфидные компоненты в сульфаты.

12. Способ по п.8, отличающийся тем, что твердый сорбент имеет размер зерна от 0,01 до 1 мм.

13. Способ по одному из пп.1-4 и 9-12, отличающийся тем, что содержащиеся в сыром газе твердые вещества частично или полностью выводят из системы через отделитель твердых веществ.

14. Способ по п.13, отличающийся тем, что удаленный из сырого газа твердый материал, состоящий из летучей золы, шлака и сорбента, после отделения от сырого газа без классификации возвращают вместе с топливом в процесс газификации угля.

15. Способ по п.13, отличающийся тем, что удаленный из сырого газа твердый материал, состоящий из летучей золы, шлака и сорбента, после отделения от сырого газа выводят или направляют для использования в другом процессе.

16. Способ по п.13, отличающийся тем, что выведенный из системы твердый материал подвергают классификации, в результате чего получают твердые или затвердевшие шлаковые и зольные компоненты и насыщенный сорбент.

17. Способ по п.16, отличающийся тем, что удаленный из сырого газа и отделенный от летучей золы и шлака сорбент возвращают в процесс газификации угля согласно изобретению.

18. Способ по п.16, отличающийся тем, что сорбент, полученный после классификации твердого материала, направляют на регенерацию.

19. Способ по п.18, отличающийся тем, что регенерация насыщенного сорбента включает промывку, сушку или прокаливание.

20. Способ по п.18, отличающийся тем, что регенерация насыщенного сорбента включает пропускание кислородсодержащего газа или газа, содержащего водяной пар и кислород.

21. Способ по одному из пп.18-20, отличающийся тем, что удаленный из сырого газа и отделенный от летучей золы и шлака и регенерированный сорбент возвращают в процесс газификации угля согласно изобретению.

22. Способ по одному из пп.18-20, отличающийся тем, что удаленный из сырого газа и отделенный от летучей золы и шлака и регенерированный сорбент выводят или направляют для использования в другом процессе.

23. Способ по п.13, отличающийся тем, что удаленный из сырого газа твердый материал из летучей золы, шлака и сорбента отделяют путем классификации и сорбент и оставшийся твердый материал выводят или направляют для использования в другом процессе.

24. Способ по одному из пп.1-4, 9-12, 14-20 и 23, отличающийся тем, что горячий сырой газ перед добавлением твердого сорбента подвергают технологическому этапу отделения твердых веществ.

25. Способ по одному из пп.1-4, 9-12, 14-20 и 23, отличающийся тем, что горячий сырой газ дополнительно к добавке твердого сорбента проводят через слой частиц с твердым сорбентом.

26. Способ по одному из пп.1-4, 9-12, 14-20 и 23, отличающийся тем, что сырой газ, очищенный от посторонних газов, подают на дальнейшее применение для восстановления металлических руд, получения водорода или на дальнейшее применение для задач химического синтеза.

27. Устройство для осуществления способа по одному из пп.1-24, включающее

жаропрочный реакционный аппарат, который подходит для газификации твердого углеродсодержащего топлива путем реакции с кислородсодержащим газом или газом, содержащим водяной пар и кислород, и

примыкающую к этому реакционному аппарату реакционную камеру, которая оборудована устройствами подачи твердого сорбента и газообразных, или парообразных, или жидких веществ для охлаждения сырого газа,

отличающееся тем, что

устройство подачи твердого сорбента и газообразных или парообразных веществ выполнено в форме по меньшей мере одного отверстия, которое открыто наружу газификатора в направлении газового потока и содержит устройства, которые позволяют продвигать сорбент в смеси с охлаждающим газом под давлением и вводить в поток продуктового газа, причем

отверстие образовано как сопло, которое повышает скорость содержащего сорбент газового потока, так что происходит быстрое нагревание содержащего сорбент газового потока и смешение содержащего сорбент газового потока с очищаемым сырым газом.

28. Устройство по п.27, отличающееся тем, что отверстие для охлаждающего газа и твердого сорбента выполнено в форме щели.

29. Устройство по одному из пп.27 или 28, отличающееся тем, что устройствами для продвижения твердого сорбента являются пневматические транспортеры.

30. Устройство по одному из пп.27 и 28, отличающееся тем, что перед реактором газификации находится устройство сушки и измельчения.

31. Устройство по одному из пп.27 и 28, отличающееся тем, что реактор для осуществления процесса газификации выполнен с по меньшей мере одним отверстием для отдельного отвода жидких и твердых продуктов реакции и с по меньшей мере одним другим отверстием для отдельного отвода газообразного продукта реакции.

32. Устройство по одному из пп.27 и 28, отличающееся тем, что реакционная камера для подачи газообразных, жидких или твердых сред оборудована, в целях отвода высокой внутренней энергии, устройствами добавления охлаждающих сред.

33. Устройство по одному из пп.27 и 28, отличающееся тем, что реакционная камера для добавления газообразных, жидких или твердых сред для отвода высокой внутренней энергии оборудована устройствами добавления твердого сорбента.

34. Устройство по одному из пп.27 и 28, отличающееся тем, что оно оборудовано устройствами подачи твердого сорбента в газовый поток за реакционной камерой, куда подается более холодный газ или превращенная в пар жидкость или жидкость.

35. Устройство по одному из пп.27 и 28, отличающееся тем, что оно содержит по меньшей мере одно устройство, подходящее для отделения твердых веществ.

36. Устройство по одному из пп.27 и 28, отличающееся тем, что оно в технологической схеме ниже устройства подачи сорбента содержит по меньшей мере одно устройство, подходящее для отделения твердых веществ.

37. Устройство по п.33, отличающееся тем, что оно оборудовано устройствами подачи твердого сорбента в отделитель твердых веществ.

38. Устройство по п.33, отличающееся тем, что устройством удаления твердых веществ из сырого газа является инерционный сепаратор, центробежный сепаратор, керамические фильтрующие элементы, тканевый фильтр или электростатический пылеуловитель.

39. Устройство по одному из пп.27, 28, 37 и 38, отличающееся тем, что оно содержит слой частиц с твердым сорбентом для пропускания сырого газа.

40. Устройство по п.33, отличающееся тем, что оно проводит твердый материал, полученный после отделения твердых веществ, на регенерацию сорбента и может регенерировать содержащийся в твердом материале сорбент.

41. Устройство по п.33, отличающееся тем, что оно классифицирует отделенный в отделителе твердых веществ твердый материал и может разделять его на компоненты, такие как летучая зола или шлак и сорбент.

42. Устройство по п.41, отличающееся тем, что оно может регенерировать сорбент, полученный классификацией отделенных твердых веществ.

43. Устройство по одному из пп.27-28, 37, 38, 40, 41 и 42, отличающееся тем, что оно содержит устройства для передачи отделенных или отделенных и регенерированных твердых веществ в процесс газификации угля.

44. Устройство по одному из пп.27-28, 37, 38, 40, 41 и 42, отличающееся тем, что оно содержит устройства для передачи отделенного или отделенного и регенерированного сорбента в процесс газификации угля.

45. Устройство по одному из пп.27-28, 37, 38, 40, 41 и 42, отличающееся тем, что оно включает дополнительный процесс, в котором применяется сырой газ, очищенный твердым сорбентом.

46. Устройство по одному из пп.27-28, 37, 38, 40, 41 и 42, отличающееся тем, что оно содержит устройства для передачи отделенных или отделенных и регенерированных твердых веществ на дополнительный процесс.

47. Устройство по одному из пп.27-28, 37, 38, 40, 41 и 42, отличающееся тем, что оно содержит устройства для передачи отделенного или отделенного и регенерированного сорбента на дополнительный процесс.

48. Устройство по п.47, отличающееся тем, что твердые компоненты газа с дополнительного процесса очищаются твердыми веществами или компонентами твердых веществ, отделенными в процессе газификации угля, и могут подаваться на дальнейшее использование.

| US 2004247509 A1, 09.12.2004 | |||

| Способ газификации угля | 1989 |

|

SU1729296A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОГО ГОРЮЧЕГО ГАЗА | 1990 |

|

RU2015158C1 |

| US 4613344 A, 23.09.1986 | |||

| EP 0629685 A1, 21.12.1994 | |||

| DE 3101291 A1, 26.11.1981 | |||

| US 5567228 A, 22.10.1996 | |||

| US 4776388 A, 11.10.1988 | |||

| EP 1877522 A1, 16.01.2008 | |||

| АШТЙО.ТГХЙГ}?ОЙД1 »«ДИОТ?КАА. А. Ордин | 0 |

|

SU349090A1 |

Авторы

Даты

2012-11-10—Публикация

2008-09-26—Подача