Изобретение относится к теплоэнергетике, в частности к сжиганию твердых топлив в топках котлов ТЭС, промышленных, районных отопительных и других котельных.

В теплоэнергетике при производстве тепловой энергии известны способы сжигания органических твердых топлив, предусматривающие предотвращение загрязнения отходящих газов диоксидом серы путем адсорбции известняком с использованием дополнительных способов для доочистки дымовых газов за пределами камер сгорания, требующих сооружения дорогостоящих установок и больших затрат на их обслуживание. Известен метод комбинированного трехступенчатого сжигания, включающий сгорание всего топлива в основных горелках при коэффициенте избытка воздуха α 1,08, во вторую ступень подается дополнительно 18% по теплу природного газа при a 0,9, который затем дожигается при a 1,18. Сорбент в количестве Ca S 1,75 2,0 подается в верхние сопла [1] Максимальное связывание серы до SO2 по известному способу составило 60%

Широко распространенные способы очистки включают доочистку за пределами топки известняком сухим и мокрым способами [2] обеспечивающими степень очистки до 85-98% со снижением концентрации в дымовых газах SO2 до 100-700 мг/м-3, что превышает предельно допустимую норму для жизнедеятельности человека в 800-1400 раз.

Обобщенные результаты всех известных способов сжигания и переработки топлив показывают возможность достижения степени очистки дымовых газов от SO2 на 99-99,5% и снижение концентрации до 115-285 мг/м-3, что также превышает предельно допустимую норму в сотни раз [3]

Известен также способ предотвращения загрязнения диоксидом серы отходящих газов при сжигании твердых топлив, включающий подачу тонкоизмельченного известняка в газовоздушную смесь и направление полученной пылегазовоздушной смеси в высокотемпературную печь дожига [4]

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относится то, что в известном способе отсутствуют технологические приемы и режимные условия, обеспечивающие применение современных представлений о формах серы в углях, механизме и кинетике их изменения при нагреве, пиролизе и горении, а также не учитываются особенности изменения свойств сорбента как от температуры, так и времени процесса [5] состоящие в том, что: 1) в процессе нагрева и пиролиза топлива выделяющаяся сера и ее соединения могут активно реагировать до сульфата кальция в присутствии требуемого количества кислорода и доступного для этого оксида кальция; 2) при подаче известняка в стехиометрическом отношении CaCO3 SO2 1 может быть использована только та часть молекул CaO, которая находится на доступной для реагирования поверхности частиц и пор, а полученная степень очистки не может превышать долю доступных для реагирования молекул CaO к общему их количеству в сорбенте; 3) поскольку температура, используемая в известном способе, значительно превышает допустимую для начала термического разложения (800-850oC) сульфата кальция до SO2, последний неизбежно будет присутствовать в отходящих газах при концентрации, превышающей принятую норму для экологически чистых ТЭС.

Наиболее близким способом того же назначения к предлагаемому по совокупности признаков является способ переработки твердого топлива, включающий измельчение топлива, предварительное окисление воздухом при нагревании, газификацию его смесью воздуха с водяным паром с последующей очисткой газа от сероводорода в установке Клауса, реализованный в установке для переработки угля и получения электроэнергии и газа [6]

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе сера улавливается только из сероводорода и не может быть уловлена из других соединений серы (окислов, сульфатов, сульфидов и т. п. ), всегда присутствующих при сжигании и/или газификации угля, так как не вся сера, содержащаяся в угле, может быть переведена в сероводород. Кроме того, для реализации известного способа требуется дополнительное дорогостоящее оборудование: установка Клауса, гранулятор серы и т.д.

Задача изобретения заключается в обеспечении в отходящих газах при сжигании твердых топлив безопасных для жизнедеятельности человека концентрацией диоксида серы.

Задача решается за счет достижения технического результата при осуществлении изобретения, заключающегося в полном связывании выделяющихся из сгорающего топлива вместе с летучими веществами и продуктами сгорания коксового остатка всех соединений серы до сульфатов кальция до безопасных для человека концентраций диоксида серы.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе переработки твердого топлива на высококалорийный газ или синтез-газ, включающем предварительное окисление топлива воздухом при нагревании и последующую газификацию его смесью воздуха с водяным паром, на стадии окисления дополнительно подают измельченные соединения кальция и проводят его при температуре 500-600oC с количеством кислорода воздуха, обеспечивающим связывание содержащейся в топливе серы до сульфида и сульфата кальция, а газификацию топлива осуществляют при температуре 800-850oC, при которой происходит сгорание коксового остатка и конверсия всей серы и ее соединений до сульфата кальция.

В качестве соединений кальция используют известняк в высокодисперсном состоянии или свежегашеную известь (пушонку).

Количество подаваемого кальция определяют по соотношению доступных для реакции молекул оксида кальция к сере, зависящему от размера частиц и пористости подаваемых соединений кальция: на первой стадии по отношению к сере, выделяющейся вместе с летучими веществами, а на стадии газификации по отношению ко всей сере в топливе.

На первой стадии кислород подают в количестве a 0,05-0,15 от стехиометрического в зависимости от сорта угля.

На стадии газификации увеличивают подачу кислорода до a 0,85-0,95 от стехиометрического, а водяной пар подают в количестве, определяемом необходимой степенью газификации и сортом угля.

Изложенная выше совокупность признаков обеспечивает достижение указанного выше технического результата, чем обуславливается причинно-следственная связь между признаками и техническим результатом и существенность признаков формулы изобретения.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретения, позволили установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, изобретение соответствует требованию "новизна".

Для проверки соответствия изобретения требованию изобретательского уровня был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что изобретение не следует для специалиста известным образом из известного уровня техники, т.е. соответствует требованию "изобретательский уровень".

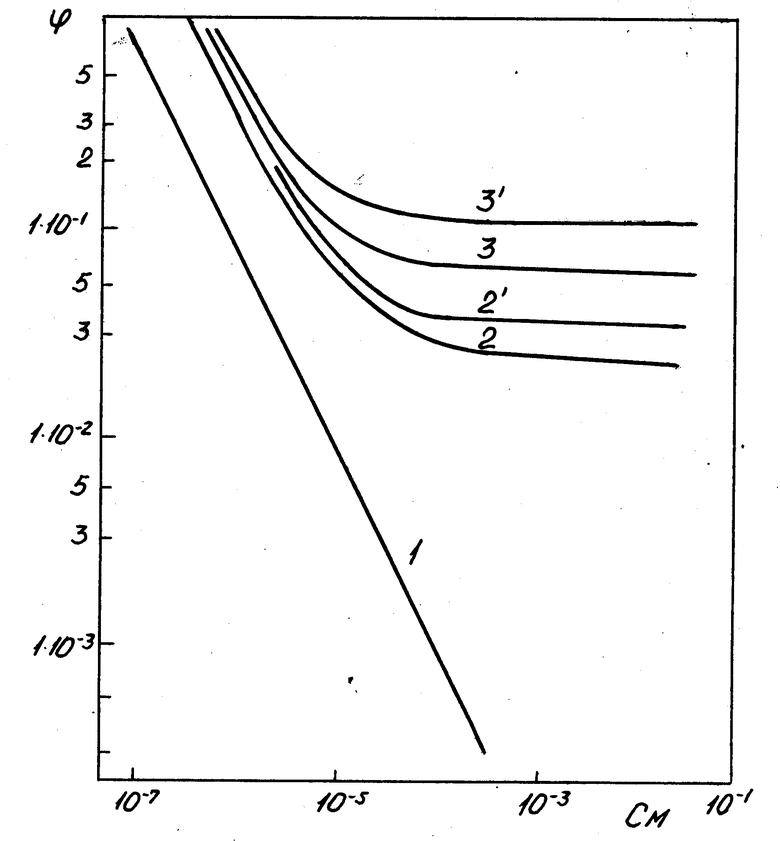

На чертеже представлены графики степени использования (конверсии) всей серы топлива по отношению к оксиду кальция (v S CaO) от размера частиц кальцийсодержащих сорбентов с удельной поверхностью пор, м2•г-1 1 беспористого; 2 пористого CaCO3 25; пористого Ca(ОН)2 70; 2' и 3' тех же сорбентов после конверсии серы до CaSO4 при 1000oC в течение 100 с, v 15 и v 42, соответственно.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

На стадии окисления кислород подают в соответствии с потребным для полного связывания выделяющейся в этой зоне, обладающей свойствами свободных радикалов серы (S, HS, CS,  ) и молекул H2S, доля которых зависит от выхода летучих (марки угля) [6] которые количественно примерно одинаковы. Общее количество инертных газов в смеси с потребным кислородом (α 0,05-0,15 от стеохимического в зависимости от сорта топлива) подают в соответствии с потребным для обеспечения устойчивой газодинамики потока дисперсной среды с учетом применяемого типа камеры окисления (пиролиза) для конкретного размера частиц топлива с учетом требуемого их распределения и температур по ее сечению в зоне окисления.

) и молекул H2S, доля которых зависит от выхода летучих (марки угля) [6] которые количественно примерно одинаковы. Общее количество инертных газов в смеси с потребным кислородом (α 0,05-0,15 от стеохимического в зависимости от сорта топлива) подают в соответствии с потребным для обеспечения устойчивой газодинамики потока дисперсной среды с учетом применяемого типа камеры окисления (пиролиза) для конкретного размера частиц топлива с учетом требуемого их распределения и температур по ее сечению в зоне окисления.

Наиболее перспективными являются известные камеры с кипящим слоем и вихревые.

Сорбент подают вместе с топливом в соответствии с количеством выделяющейся в этой зоне серы для конкретного используемого топлива, доля которой определяется в первом приближении по доле выхода летучих веществ с учетом размера частиц, его типом и качеством, а также предварительной подготовки, заключающейся в переводе в свободный оксид кальция известными методами.

Кратность подачи CaOсв S определяют в первом приближении по графику (см. чертеж).

Процесс ведут с автоматическим регулированием подачи всех требуемых компонентов с контролем по температуре и составу газов (по отсутствию свободного кислорода дутья на выходе из зоны нагрева и пиролиза, а также сероводорода H2S, являющегося термически устойчивым соединением.

На стадии газификации топлива дополнительно подают кислород, водяной пар и сорбент, количество которых регулируют автоматически по содержанию в отходящих газах O2, SO2 и CO2, обеспечивая:

отсутствие свободного кислорода в отходящих газах с коэффициентом подачи ниже стехиометрического (α ≪ 1) при минимально возможном содержании диоксида углерода (снижение выхода CO2 на 30-40%);

поддержание температуры не выше 800oC подачей водяного пара для прохождения эндотермических реакций, обеспечивающих переход поглощенного тепла в потенциальное тепло возникающих горючих газов (H2+CO+CH4), повышая его теплотворную способность;

снижение концентрации диоксида серы (SO2) в отходящих газах до значений, приближающихся к безопасной для жизнедеятельности человека (ниже 1 мг/м-3).

Газификацию ведут под давлением в камере выше 5 кг/см-2 при указанных выше параметрах процесса, что обеспечивает повышение эффективности процесса за счет ускорения реакций, значительного повышения глубины конверсии серы до сульфата кальция при уменьшении кратности подачи сорбента и времени реагирования вследствие более глубокого проникновения диоксида серы и меньшего размера поры.

Таким образом, обеспечивается полное связывание серы топлива в сульфате кальция непосредственно в камере сгорания.

Количество подаваемого известняка определяют по отношению доступных для реакции молекул оксида кальция к сере топлива CaOсв S с учетом ее увеличения для устойчивого связывания всей остаточной серы в зоне догорания коксового остатка, а общую подачу по отношению CaCO3 SO2, учитывающему и молекулы оксида кальция, недоступные для участия в процессе как находящиеся в объеме частиц под слоем образовавшихся молекул сульфата кальция, количество которых зависит от качества исходного известняка, размера частиц, пористости и времени диффузии серы и ее соединений в поры.

Кратность подачи известняка регулируют уменьшением размера частиц до приблизительно 10-6, повышением давления на стадиях окисления и газификации, уменьшением подачи кислорода, заменой подачи водяного пара водой и уменьшением экранных поверхностей, обеспечивающих интенсификацию горения и конверсию серы до сульфата кальция за счет увеличения удельной поверхности, доступной для реакций, сокращение времени процесса, сорбции до сопоставимых значений с горением крупных частиц топлива и общего расхода известняка до близкого к стехиометрическому, а также снижение выхода диоксида углерода на 30-40% и дальнейшее повышение калорийности отходящих газов.

Из графиков (см. чертеж) следует, что стехиометрическое отношение достигается при размере беспористых частиц приблизительно 1•10-7 см, а пористых менее 1•10-6 см, а при размере пористых частиц более 1•10-4 см пористость слабо влияет на степень использования сорбента. Поэтому применение известняка после стандартного размола, при котором остаток на сите N003 с размером частиц более 2•10-3 см составляет 2% на сите N009 с размером частиц более 5,5•10-3 см 10% не обеспечивает требуемого влияния на общую удельную поверхность частиц, т.к. согласно графикам степень использования сорбентов при полной конверсии серы составит 2,4 и 7,1% сорбентов 2 и 3 соответственно или потребуется сорбента к 1/Φ CaO S в 42 и 14 раз больше стехиометрического. В случае применения сорбента с размером частиц (2-5)•10-6 см, соответствующих гашеной извести, кратность расхода уменьшается до к 2-5, а время конверсии сократится более чем в 100 раз, что гарантирует надежную конверсию всей серы и при догорании коксового остатка.

Пример осуществления способа. На первой стадии предварительно измельченное топливо, смешанное с высокодисперсным соединением кальция, например со свежегашеной известью (пушонкой), в количестве, соответствующем выходу летучих соединений серы и дисперсности соединений кальция вместе с инертными газами, например дымовыми, с содержанием кислорода a 0,05 - 0,15, в зависимости от марки топлива, направляют в специальную камеру, поддерживая в ней температуру 500-600oC для обеспечения пиролиза топлива и связывания соединений серы, выделяющихся вместе с летучими веществами. Процесс ведут с регулированием всех компонентов, контролируя отсутствие газообразных соединений серы на выходе из камеры.

Затем топливо направляют в газификатор, дополнительно подавая кислород, поддерживая в газификаторе a 0,85-0,95, соединения кальция в количестве, соответствующем их дисперсности и содержанию серы в топливе, и водяной пар в зависимости от необходимой степени газификации топлива.

Процесс газификации ведут при давлении не менее 0,5 МПа при температуре 800-850oC.

Например, для сорбента с размером частиц порядка 10-3 см потребуется CaO S 40 (в 40 раз больше стехиометрического), а для сорбента с частицами порядка 10-6 см CaO S 4, т.е. в 100 раз меньше.

Таким образом, после стадии газификации все топливо перерабатывается в высококалорийной синтез-газ, практически не содержащий соединений серы, который может быть использован для получения товарных продуктов, например метанола, или использован для получения тепла, электроэнергии известными способами.

Предлагаемый способ может быть полностью реализован в известном устройстве для переработки угля и получения электроэнергии и газа, исключив из него излишние устройства для очистки газа от сероводорода и дополнив его устройством для ввода высокодисперсных соединений кальция в реактор для окисления топлива.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

средство, воплощающее изобретение при его осуществлении, предназначено для использования в промышленности, а именно в камерах сгорания топок тепловых электростанций, промышленных и отопительных котельных;

для изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеизложенных средств и методов;

средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость".

Источники информации:

1. Котлер В. В. Резниченко Ю. Опыт фирмы EER (США) по снижению выбросов оксида азота и сернистого ангидрида на пылеугольных котлах. Теплоэнергетика. 1993, N 8, с. 69-72.

2. Зегер К. Е. Современное состояние сероочистки дымовых газов за рубежом. Энергохозяйство за рубежом. 1992, N 4, с. 20-25.

3. Горин В. И. Дьяков А. Ф. Нечаев В. В. Ольховский Г. Г. Электроэнергия из органического топлива. Теплоэнергетика. 1993, N6, с. 12-22.

4. Авторское свидетельство СССР, N 782852, кл. B 01 D 53/34, 1977.

5. Яворский И. А. Особенности механизма формирования серосодержащих соединений при горении углей и перспектива создания технологий, исключающих на выброс в окружающую среду. Сибирский физико-технический журнал. 1993. Вып. 2, с. 123-131.

6. Патент РФ N 1058509, кл. C 10 J 3/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

| ПЛАЗМОТЕРМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 1993 |

|

RU2047650C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ, ПОЛУЧЕННЫХ ИЗ УСТАНОВКИ ГАЗИФИКАЦИИ | 2006 |

|

RU2417825C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2117688C1 |

| УСТАНОВКА ДЛЯ ДЕСУЛЬФУРАЦИИ ТОПОЧНЫХ ГАЗОВ | 1991 |

|

RU2030206C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ПРОДУКТОВ СГОРАНИЯ ПРИ СЖИГАНИИ В ТОПКЕ КОТЛА ИЛИ ПЕЧИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1994 |

|

RU2079543C1 |

| СПОСОБ КОНВЕРСИИ УГЛЯ С ПОЛУЧЕНИЕМ КАЧЕСТВЕННОГО ВОДОРОДА ДЛЯ ТОПЛИВНЫХ СМЕСЕЙ И ДИОКСИДА УГЛЕРОДА, ГОТОВОГО К УТИЛИЗАЦИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2290428C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАЛЬЦИЕВОГО СУЛЬФИДИЗАТОРА ДЛЯ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ СУЛЬФАТНЫХ РАСТВОРОВ И ЖИДКОЙ ФАЗЫ ГИДРАТНЫХ ЖЕЛЕЗИСТЫХ ПУЛЬП | 1997 |

|

RU2120484C1 |

Изобретение относится к способам переработки твердого топлива и может быть использовано в теплоэнергетике с целью предотвращения загрязнения отходящих газов диоксидом серы. Способ заключается в трехстадийном сжигании твердого топлива в присутствии кальцийсодержащего сорбента. Сначала подают минимальное количество кислорода, обеспечивающего при пиролизе и нагреве топлива до 500-600oC связывание выделяющихся паров серы и ее соединений в сульфиды и сульфат кальция. Затем в процессе сгорания коксового остатка при температуре не выше 850oC обеспечивают за счет регулировки температуры горения подачей кислорода и водяного пара связывание основной массы серы в сульфат кальция при минимальном содержании диоксида углерода. Третья стадия включает дожигание свободных от серы горючих газов в топке или газовой турбине. Практически полное связывание серы - 99,99% обеспечивают за счет подачи ультрамелкодисперсного сорбента с размером частиц не более (1-2)•10-6 см. 1 ил.

Способ переработки твердого топлива на высококалорийный газ или синтез-газ, включающий предварительное окисление топлива воздухом при нагревании и последующую газификацию его смесью воздуха с водяным паром, отличающийся тем, что на стадию окисления дополнительно подают измельченный кальцийсодержащий сорбент и проводят его при 500 600oC с количеством кислорода воздуха, обеспечивающим связывание содержащейся в топливе серы до сульфида и сульфата кальция, а газификацию топлива осуществляют при 800 - 850oC, при которой происходит сгорание коксового остатка и конверсия всей серы и ее соединений до сульфата кальция.

| SU, авторское свидетельство, 782852, кл.B 01D 53/34, 1977 | |||

| SU, авторское свидетельство, 1058509, кл.C 10J 3/00, 1983. |

Авторы

Даты

1997-11-10—Публикация

1994-02-03—Подача