Изобретение относится к оборудованию для очистки газа и жидкости от механических примесей и может быть использовано в газовой, нефтяной, энергетической и в других областях промышленности.

Известен «Сепаратор» (патент RU №2147914, МПК B01D 45/12, опубл. 27.04.2000 г.), содержащий корпус с патрубками входа и неочищенного газа, выхода газа и жидкости, сепарационные элементы, расположенные на тарелке, оборудованной сливной трубой, при этом в нем установлен циклон, входное отверстие трубы входа газа которого смонтировано в полости патрубка входа неочищенного газа, а осевая зона соединена с концом трубы слива жидкости.

Недостатками данного устройства являются большая металлоемкость, так как циклон находится внутри корпуса, оборудованного сепарационными элементами, невозможность отдельно очищать газ и жидкость, вероятность перемешивания жидкости с выделенными при очистке твердыми фракциями, особенно при срыве потока, подаваемого по тангенциальному патрубку.

Наиболее близким по технической сущности является «Центробежный газожидкостный сепараторный фильтр» (патент RU №2290252, МПК B01D 45/12, опубл. 27.12.2006 г.), содержащий вертикальный корпус, тангенциальный ввод смеси, осевую трубу, экранирующие конусные пластины, патрубки вывода очищенного газа и жидкости, при этом корпус снизу и сверху соответственно оснащен конусными днищем и крышкой, а конусное днище снизу оборудовано устройством отбора твердых фракций, причем осевая труба выполнена в виде набора перфорированных патрубков, нижняя часть которых телескопически вставлена в верхнюю часть другого перфорированного патрубка с возможностью ограниченного раздвижения, при этом нижний перфорированный патрубок телескопически входит в патрубок вывода очищенной жидкости, который изогнут в бок, снабжен клапанным узлом, не пропускающим газ, и выполнен с возможностью рециркуляции жидкости при раздвинутом состоянии перфорированных патрубков, а экранирующими конусными пластинами снабжен верхний конец каждого перфорированного патрубка, причем верхняя экранирующая конусная пластина установлена выше тангенциального ввода, при этом верхний перфорированный патрубок выше этой экранирующей конусной пластины жестко соединен с патрубком вывода очищенного газа, который герметично установлен в конусную крышку с возможностью фиксации, осевого перемещения вверх, снабжен клапанным узлом, не пропускающим жидкость, и выполнен с возможностью рециркуляции газа при раздвинутом состоянии перфорированных патрубков, причем отверстия перфорированных патрубков перекрыты снаружи фильтрами, верхний конец которых герметично присоединен к перфорированному патрубку выше отверстий перфорации, а нижний - к верхнему краю другого перфорированного патрубка, в который вставляется перфорированный патрубок с фильтром, причем фильтры выполнены с возможностью увеличивать свою пропускную способность при раздвижении перфорированных патрубков, а суммарная длина раздвижения патрубков не превышает длины выдвижения патрубка вывода очищенного газа из корпуса.

Недостатками данного устройства являются сложность изготовления из-за наличия большого количества подвижных и сложных в изготовлении деталей, большое сопротивление потоку и сложность работы с осушенным паром и/или газом из-за наличия тонкодисперсных фильтров, перекрывающих перфорированные патрубки, которые при смачивании будут насыщать парами воды газ и пар, отбираемый из патрубка отвода очищенного газа.

Техническими задачами предлагаемого изобретения являются:

во-первых, расширение функциональных возможностей за счет возможности получения осушенного пара и/или газа;

во-вторых, снижение энергетических затрат при работе за счет снижения сопротивления потоку;

в-третьих, упрощение и, как следствие, удешевление конструкции сепаратора.

Техническая задача решается центробежным газожидкостным сепаратором, содержащим вертикальный корпус с днищем и крышкой, тангенциальный ввод смеси, осевую перфорированную сверху для отвода газа и снизу для отвода жидкости трубу, оборудованную сверху патрубком вывода очищенного газа через крышку, а снизу - патрубком вывода очищенной жидкости, и экранирующие пластины, установленные ниже тангенциального ввода, причем днище оборудовано устройством для отбора твердых фракций из нижней точки днища.

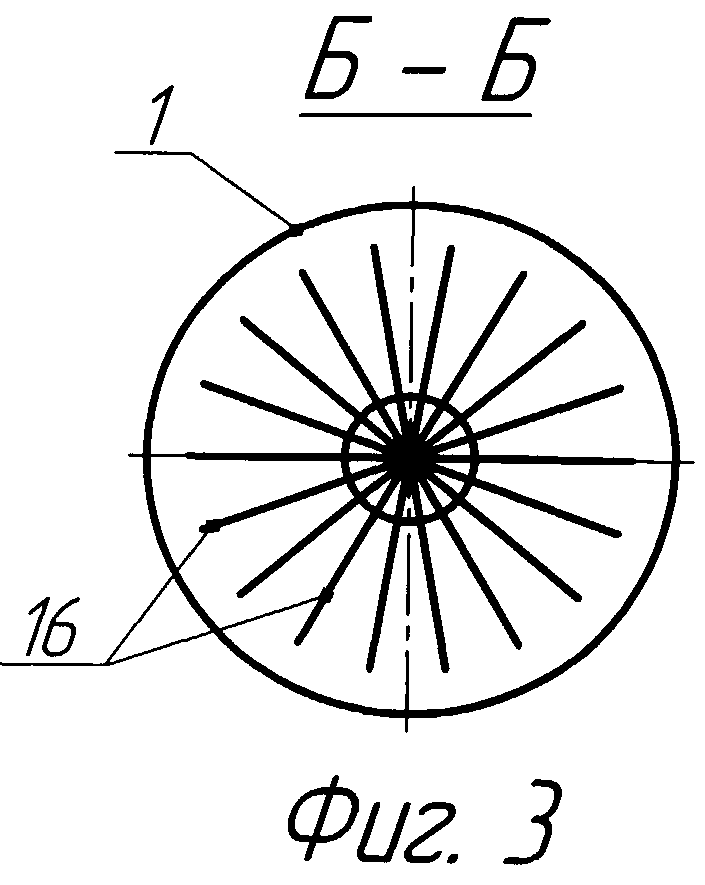

Новым является то, что верхняя перфорация трубы расположена выше вращающейся жидкости, а экранирующие пластины выполнены в виде перевернутого цилиндрического стакана, закрепленного на перфорированной трубе, перекрывая снаружи и сверху ее нижнюю перфорацию, причем корпус ниже стакана и выше нижней точки днища оборудован успокоителем, выполненным в виде установленных равномерно по окружности радиальных пластин, при этом дно стакана расположено в зоне взаимодействия воронки вращающейся жидкости со стенками перфорированной трубы с отклонением не более ±10% диаметра корпуса, а диаметр стакана выполнен не менее половины суммы диаметров перфорированной трубы в месте соединения с дном стакана и корпуса и не более 90% диаметра корпуса.

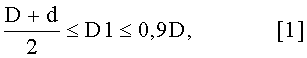

На фиг.1 изображена схема центробежного газожидкостного сепаратора в поперечном разрезе.

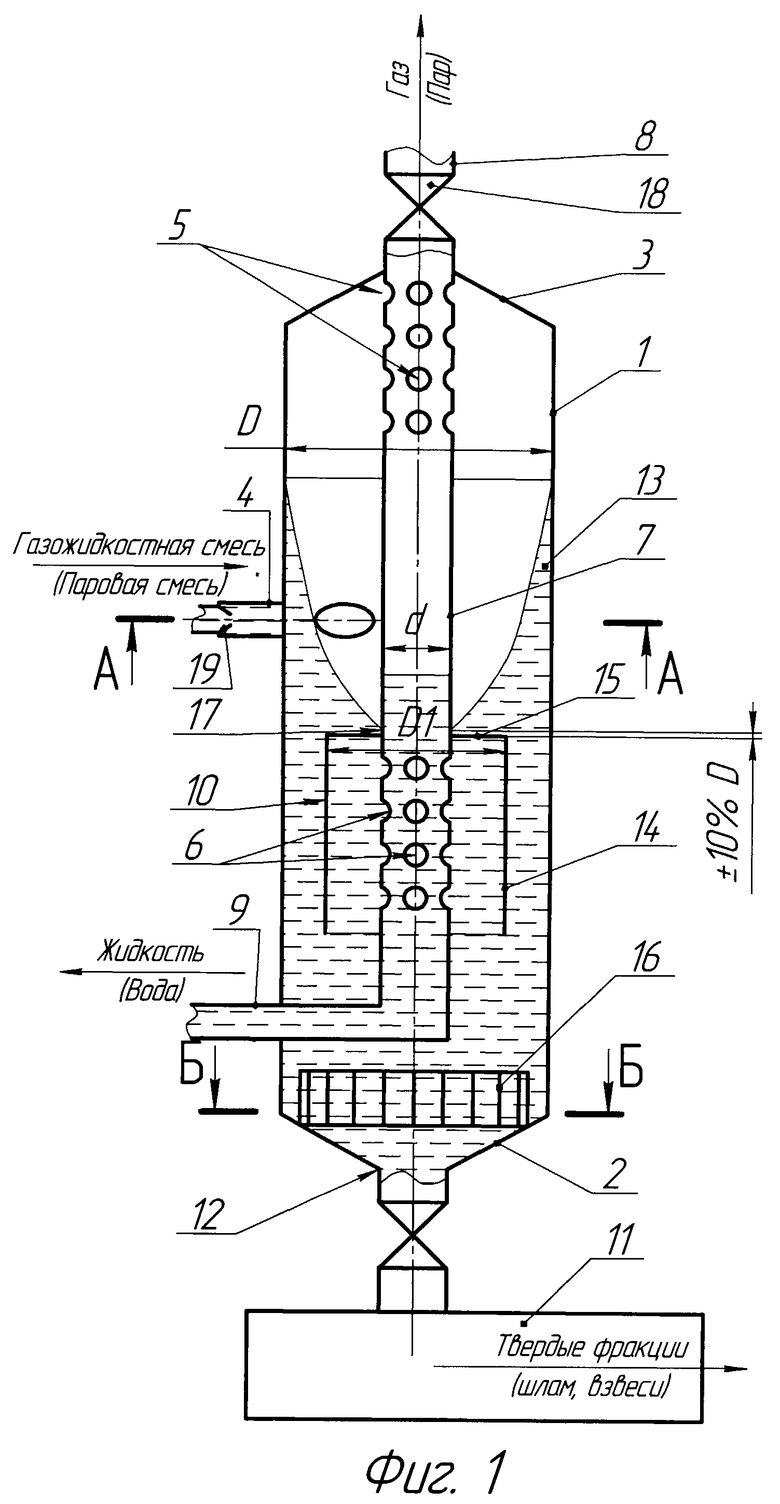

На фиг.2 изображен разрез А-А фиг.1.

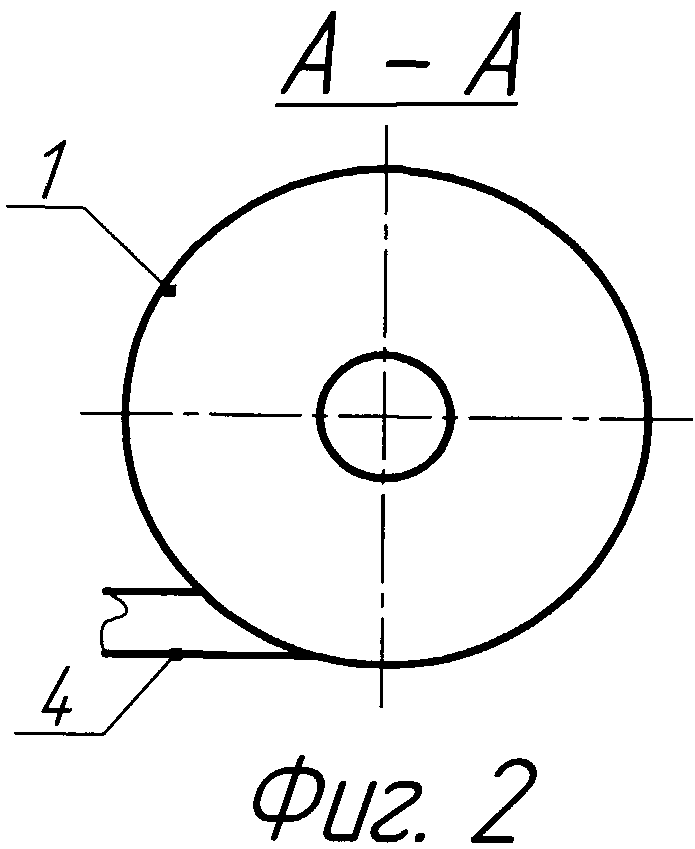

На фиг.3 изображен разрез Б-Б фиг.1.

Центробежный газожидкостный сепаратор, содержащий вертикальный корпус 1 (фиг.1) с днищем 2 и крышкой 3, тангенциальный ввод 4 (фиг.1 и 2) смеси, осевую перфорированную сверху 5 (фиг.1) для отвода газа и снизу 6 для отвода жидкости трубу 7, оборудованную сверху патрубком вывода очищенного газа 8 через крышку 3, а снизу - патрубком вывода очищенной жидкости 9, и экранирующие пластины 10, установленные ниже тангенциального ввода 4, причем днище 2 оборудовано устройством для отбора твердых фракций 11 из нижней точки 12 днища 2. Верхняя перфорация 5 трубы 7 расположена выше вращающейся жидкости 13 и, как следствие, гидростатического ее уровня (на фиг. не показан). Экранирующие пластины 10 выполнены в виде перевернутого цилиндрического стакана со стенками 14 и дном 15, закрепленного на перфорированной трубе 7, перекрывая снаружи и сверху ее нижнюю перфорацию 6. Корпус 1 ниже стакана 10 и выше нижней точки 12 днища 2 оборудован успокоителем 16 (фиг.1 и 3), выполненным в виде установленных равномерно по окружности радиальных пластин. Дно 15 стакана 10 расположено в зоне взаимодействия 17 (фиг.1) воронки вращающейся жидкости со стенками перфорированной трубы 7 с отклонением не более ±10% диаметра корпуса D, а диаметр стакана D1 выполнен не менее половины суммы диаметров d и D соответственно перфорированной трубы 7 в месте соединения с дном 15 стакана 10 и корпуса 1 и не более 90% диаметра D корпуса 1. Вентили 18 для регулирования отбора и подачи смеси показаны на фиг.1 условно или не показаны.

Центробежный газожидкостный сепаратор работает следующим образом.

Газожидкостная или паровая смесь подается с высокой скоростью по тангенциальному вводу 4 в вертикальный корпус 1, где данная смесь под действием сил инерции и тяжести образует спиралевидный поток жидкости 13, направленный вниз, причем чем тяжелее фракции, тем дальше они располагаются от центральной оси корпуса 1. Если скорости потока смеси не достаточно для эффективной работы сепаратора, то для увеличения скорости подаваемой смеси тангенциальный ввод 4 может быть оборудован соплом 19. При входе в корпус 1 из тангенциального ввода 4 (фиг.1 и 2) смесь попадает в зону разряжения и охлаждения, так как площадь поперечного сечения корпуса 1 (фиг.1) превосходит площадь поперечного сечения тангенциального ввода 4, при этом при вращении смеси в корпусе 1, в зоне близкой к его оси, также создается разряжение, что в совокупности вызывает интенсивное выделение газа из смеси или пара с конденсацией воды (при использовании пароводяной смеси) за счет укрупнения пузырьков газа (пара) и капель жидкости (воды). При этом на поверхности вращающейся жидкости 13 образуется так называемый «кипящий слой», который препятствует выделению газа и/или пара из смеси, расположенной под ним у стенок корпуса 1, а также оседанию твердых частиц и жидкости (пара), захваченных при выделении газом или паром, пока вращающийся поток жидкости 13 не встретится с дном 15 стакана 10. В результате не менее половины жидкости 13 отражается вверх от дна 15 стакана 10, так как дно 15 стакана 10 расположено в зоне взаимодействия 17 воронки вращающейся жидкости 13 со стенками перфорированной трубы 7 с отклонением не более ±10% диаметра корпуса D, а диаметр стакана D1 выбирается из условия:

где D - внутренний диаметр корпуса 1, м;

d - наружный диаметр перфорированной трубы 7, м;

D1 - наружный диаметр стакана 10, м.

Причем чем больше содержание газа (пара) и твердых фракций в смеси, тем больше диаметр D1 стакана. Из-за этого происходит интенсивное перемешивание «кипящего слоя» и отраженной от дна 15 жидкости 13, которая укрупняет капли жидкости и обволакивает твердые фракции, захваченные газом (паром), выделившимся из смеси при попадании в корпус 1 из тангенциального входа 4. При этом отраженная от дна 15 стакана жидкость 13 попадает для повторного центробежного воздействия под действием скоростного потока смеси из тангенциального ввода 4, проходя повторную дегазацию и очистку от твердых фракций. Очищенный газ (очищенный и осушенный пар) отжимается вращающейся жидкостью 13 к оси корпуса 1 и вверх к крышке 3, откуда попадает в трубу 7 через верхнюю перфорацию 5 и отбирается патрубком вывода очищенного газа 8. Дегазированная жидкость 13 с твердыми фракциями по суженному каналу между корпусом 1 и стенками 14 стакана 10 ускоряет вращение жидкости и, как следствие, центростремительную скорость, что приводит к более интенсивному прижатию твердых фракций к стенкам корпуса 1, их слипание и укрупнение. Жидкость, опускаясь ниже стенок 14 стакана 10 из-за увеличения проходного сечения, теряет свою скорость вращения, а пластины успокоителя 16 останавливают полностью вращение, исключая перемешивание жидкости с твердыми фракциями, которые оседают на днище 2, из нижней точки 12 которого отбираются устройством отбора твердых фракций 11 (например: шнек с выходным клапаном, регулирующим степень отжима, или отстойная камера, которую очищали по мере необходимости при закрытом вентиле 18, или выкидной трубопровод, используемый при промывке корпуса 1 при открытом вентиле 18). Очищенная жидкость (вода) со скоростью меньшей скорости всплытия твердых фракций поступает снизу внутрь стакана 10, откуда через нижнюю перфорацию 6 поступает в трубу 7 и отбирается патрубком вывода очищенной жидкости 9. Так как верхняя 5 и нижняя 6 перфорации из-за конструктивного расположения соответственно выше вращающейся жидкости 13 и внутри стакана 13 практически не взаимодействуют с твердыми фракциями, то предлагаемая конструкция сепаратора при работе не требует очистки длительное время. При этом отсутствие в трубе 7 других конструктивных элементов, кроме перфорации 5 и 6, значительно упрощает и удешевляет ее изготовление и установку в корпусе 1.

Предлагаемая конструкция сепаратора проста и дешева в изготовлении и применении, позволяет снизить энергетические затраты на разделение и очистку за счет низкого сопротивления потоку из-за отсутствия мелкодисперсных фильтров и может работать с газожидкостными и пароводяными смесями, содержащими большое количество газа и/или пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2290252C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2290984C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2295998C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2468851C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2295999C1 |

| ПАРОГЕНЕРАТОРНАЯ УСТАНОВКА | 2012 |

|

RU2491477C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2010 |

|

RU2433856C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2006 |

|

RU2311945C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2010 |

|

RU2434669C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2010 |

|

RU2433855C1 |

Изобретение относится к оборудованию для очистки газа и жидкости от механических примесей и может быть использовано в газовой, нефтяной, энергетической и в других областях промышленности. Центробежный газожидкостный сепаратор содержит вертикальный корпус с днищем и крышкой, тангенциальный ввод смеси, осевую перфорированную сверху для отвода газа и снизу для отвода жидкости трубу, оборудованную сверху патрубком вывода очищенного газа через крышку, а снизу - патрубком вывода очищенной жидкости, и экранирующие пластины, установленные ниже тангенциального ввода. Днище оборудовано устройством для отбора твердых фракций из нижней точки днища. Верхняя перфорация трубы расположена выше вращающейся жидкости, а экранирующие пластины выполнены в виде перевернутого цилиндрического стакана, закрепленного на перфорированной трубе, перекрывая снаружи и сверху ее нижнюю перфорацию. Корпус ниже стакана и выше нижней точки днища оборудован успокоителем, выполненным в виде установленных равномерно по окружности радиальных пластин. Дно стакана расположено в зоне взаимодействия воронки вращающейся жидкости со стенками перфорированной трубы с отклонением не более ±10% диаметра корпуса, а диаметр стакана выполнен не менее половины суммы диаметров перфорированной трубы в месте соединения с дном стакана и корпуса и не более 90% диаметра корпуса. Техническим результатом является снижение энергетических затрат на разделение и очистку за счет низкого сопротивления потоку из-за отсутствия мелкодисперсных фильтров и может работать с газожидкостными и пароводяными смесями, содержащими большое количество газа и/или пара. 3 ил.

Центробежный газожидкостный сепаратор, содержащий вертикальный корпус с днищем и крышкой, тангенциальный ввод смеси, осевую перфорированную сверху для отвода газа и снизу для отвода жидкости трубу, оборудованную сверху патрубком вывода очищенного газа через крышку, а снизу - патрубком вывода очищенной жидкости, и экранирующие пластины, установленные ниже тангенциального ввода, причем днище оборудовано устройством для отбора твердых фракций из нижней точки днища, отличающийся тем, что верхняя перфорация трубы расположена выше вращающейся жидкости, а экранирующие пластины выполнены в виде перевернутого цилиндрического стакана, закрепленного на перфорированной трубе, перекрывая снаружи и сверху ее нижнюю перфорацию, причем корпус ниже стакана и выше нижней точки днища оборудован успокоителем, выполненным в виде установленных равномерно по окружности радиальных пластин, при этом дно стакана расположено в зоне взаимодействия воронки вращающейся жидкости со стенками перфорированной трубы с отклонением не более ±10% диаметра корпуса, а диаметр стакана выполнен не менее половины суммы диаметров перфорированной трубы в месте соединения с дном стакана и корпуса и не более 90% диаметра корпуса.

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2290252C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТУПЕНЧАТЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1987 |

|

SU1492522A1 |

| СЕПАРАТОР | 2005 |

|

RU2293595C1 |

| ФИЛЬТР ПОТОЧНЫЙ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2003 |

|

RU2263531C2 |

| СЕПАРАТОР | 2001 |

|

RU2185873C1 |

| US 5938921 A1, 17.08.1999 | |||

| СПОСОБ ИССЛЕДОВАНИЯ ДЫХАТЕЛЬНЫХ ФУНКЦИЙ СЕРДЕЧНО-СОСУДИСТОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2036606C1 |

| Затвор для люковой створки товарного вагона | 1928 |

|

SU10110A1 |

Авторы

Даты

2012-11-27—Публикация

2011-06-27—Подача