Изобретение относится к устройствам для распыления жидкостей, использующим периодические ударные волны, создаваемые в недорасширенных газовых струях при их торможении резонансной камерой, и может быть использовано там, где необходимо получение мелких капель, например, для создания требуемой влажности воздуха в теплицах или ткацких цехах, при вакцинации животных, а также для создания газожидкостных пожаротушащих смесей.

При диспергировании жидкостей с помощью ударных волн, представляющих собой акустические колебания высокой интенсивности, используются те или иные пневматические устройства, позволяющие получать в газе пульсации с большой амплитудой и высокой частотой, позволяющие преодолевать силы поверхностного натяжения жидкости.

Размер капель при таком способе распыления определяется длиной волн неустойчивости в жидкости, причем для достижения капель с диаметром в десятки микрон требуются частоты ультразвукового диапазона. Подобные частоты при высокой амплитуде колебаний могут быть получены с помощью газоструйных генераторов, которые и являются основным элементом пневмоакустических распылителей.

Известен пневмоакустический распылитель жидкостей, в котором жидкость подается через систему отверстий, расположенных вне зоны генерации на длину волны акустических колебаний, создаваемых газоструйным генератором (Патент США №3070313, НКИ 239/102, опубл. 1962 г.)

Известен также пневмоакустический распылитель жидкостей, котором в качестве источника интенсивных акустических колебаний использован стержневой газоструйный генератор (Патент США №3667679, НКИ 239/102, опубл. 1972 г.).

Общим недостатком указанных пневмоакустических распылителей жидкости является недостаточная эффективность дробления жидкости и трудность получения с их помощью капель малого диаметра (менее 50 мкм), необходимых в ряде технологических процессов.

Известен пневмоакустический распылитель жидкостей, содержащий цилиндрический корпус, имеющий центральное отверстие, центральный стержень, установленный в центральном отверстии и имеющий часть, выступающую из цилиндрического корпуса, и впускной газовый канал, при этом цилиндрический корпус имеет впускной канал для жидкости, жидкостную кольцевую камеру, связанную с впускным каналом для жидкости, жидкостное сопло, связанное с жидкостной кольцевой камерой, и газовое сопло, охватывающее центральный стержень и связанное с впускным газовым каналом, причем на выступающей части центрального стержня установлен резонатор, рабочая поверхность которого обращена к газовому соплу, выполненному коническим сходящимся (Патент США №4408719, НКИ 239/101, опубл. 1983 г.).

Недостатком данного устройства является низкая эффективность распыления, так как уверенную генерацию колебаний в стержневых излучателях можно получить только при нахождении резонатора от газового сопла на расстоянии примерно втрое большем, чем толщина кольцевой струи на срезе газового сопла.

Наиболее близким к изобретению по технической сущности и достигаемому результату (прототипом) является пневмоакустический стержневой распылитель жидкости, состоящий из цилиндрического корпуса, имеющего центральное отверстие, центрального цилиндрического стержня, установленного в центральном отверстии и имеющего часть, выступающую из цилиндрического корпуса, и впускной газовый канал, причем указанный цилиндрический корпус имеет впускной канал для жидкости, жидкостную кольцевую камеру, связанную с указанным впускным каналом для жидкости, жидкостное сопло, связанное с жидкостной кольцевой камерой, и газовое сопло, охватывающее центральный стержень, при этом на выступающей части центрального стержня установлен резонатор, рабочая поверхность которого обращена к газовому соплу, причем указанные газовое сопло и жидкостное сопло выполнены соосными, жидкостное сопло находится дальше по радиусу от центральной осевой линии цилиндрического корпуса, а газовое сопло выполнено коническим сходящимся, а также обечайку, охватывающую цилиндрический корпус, при этом жидкостная кольцевая камера и жидкостное сопло образованы пазами в цилиндрическом корпусе, ограниченными внутренней поверхностью обечайки, (Патент РФ №2232647, МПК В05В 17/04, опубл. 2004 г.).

Недостатком указанного пневмоакустического распылителя жидкости является малая эффективность дробления жидкости и трудность получения с его помощью капель малого диаметра (менее 50 мкм), необходимых в ряде технологических процессов.

Техническим результатом изобретения является повышение эффективности дробления жидкости и получения с его помощью капель более малого диаметра.

Технический результат достигается за счет того, что в пневмоакустическом стержневом распылителе жидкостей, содержащем цилиндрический корпус, имеющий центральное отверстие с впускным газовым каналом, центральный стержень, установленный в центральном отверстии и имеющий часть, выступающую из цилиндрического корпуса, имеющего впускной канал для жидкости, жидкостную кольцевую камеру, связанную с впускным каналом для жидкости, жидкостное сопло, связанное с жидкостной кольцевой камерой, газовое сопло, охватывающее центральный стержень, кольцевой резонатор, установленный на выступающей части центрального стержня, рабочая поверхность которого обращена к газовому соплу, причем газовое сопло и жидкостное сопло выполнены соосными, жидкостное сопло находится дальше по радиусу от центральной осевой линии цилиндрического корпуса, обечайку, охватывающую цилиндрический корпус, при этом жидкостная кольцевая камера и жидкостное сопло образованы пазами в цилиндрическом корпусе, ограниченными внутренней поверхностью обечайки, впускное газовое сопло выполнено цилиндрическим, центральный стержень профилированным, причем расположенная внутри сопла часть имеет коническую форму с углом расхождения 45-80°, часть за срезом сопла имеет цилиндрическую форму, а место схождения цилиндрической и конической частей стержня расположено на срезе сопла, при этом впускной канал для жидкости выполнен в виде штуцера, установленного на внешней поверхности обечайки и соединенного с жидкостной кольцевой камерой.

Подобная конструкция стержня позволяет снизить влияние нарастающего пограничного слоя на цилиндрическом стержне у прототипа, что обеспечивает повышение продольного градиента статического давления в дозвуковой зоне струи перед резонатором, что, в свою очередь, приводит к росту интенсивности ударных волн, диспергирующих распыляемую жидкость.

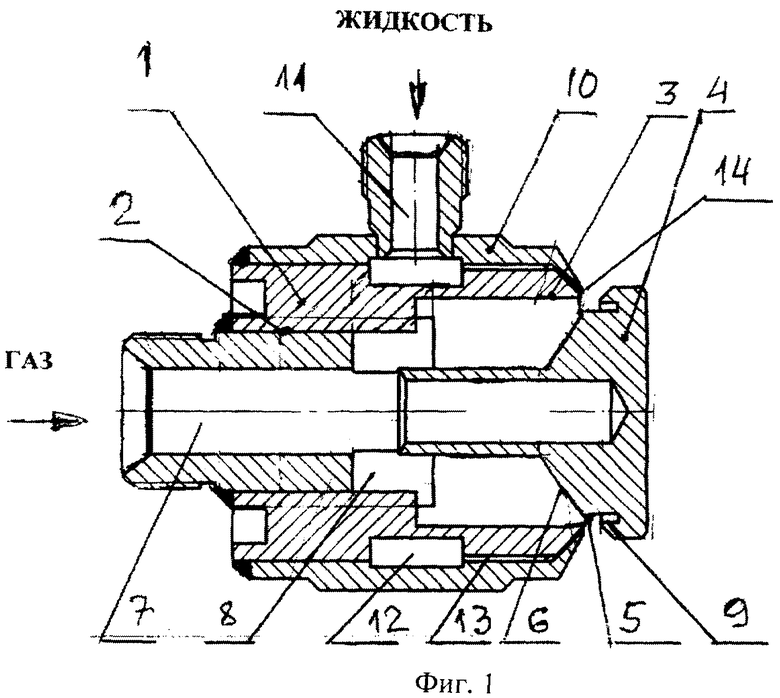

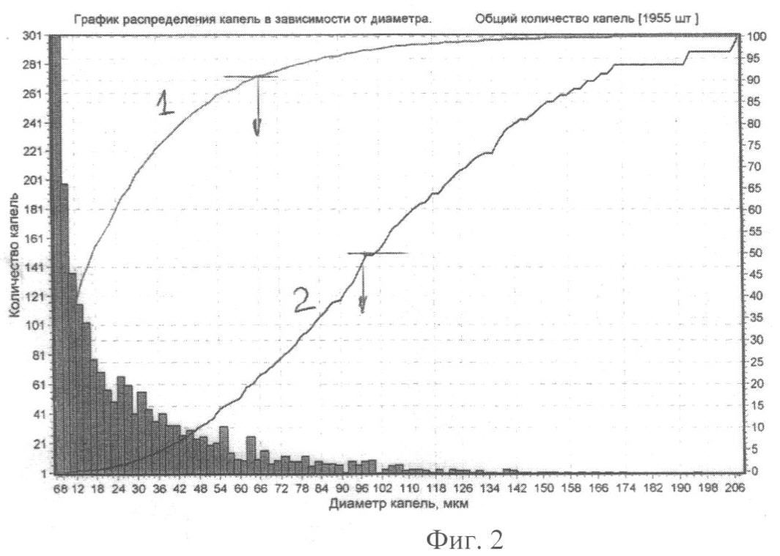

Изобретение поясняется рисунками, где на Фиг.1 представлен разрез предлагаемого устройства, на Фиг.2 - дисперсные характеристики водяных капель, полученные на предлагаемом устройстве.

Пневмоакустический стержневой распылитель жидкости содержит цилиндрический корпус 1, имеющий центральное отверстие 2 и цилиндрическое газовое сопло 3, центральный стержень 4, установленный в центральном отверстии 2 и имеющий цилиндрическую часть 5, выступающую из сопла 3, и коническую часть 6, находящуюся внутри сопла 3 и имеющую угол конусности β=45-80°, отсчитываемый от вертикальной оси корпуса 1. Место пересечения конической 6 и цилиндрической 5 частей центрального стержня 4 расположено на уровне среза сопла 3. Центральный стержень 4 имеет впускной газовый канал 7 и проходные газовые каналы 8, а также кольцевой резонатор 9, выполненный на его выступающей за пределы сопла части 3, причем его рабочая поверхность обращена к газовому соплу 3. Обечайка 10, охватывающая корпус 1, имеет впускной штуцер 11 для подвода жидкости, распределительную кольцевую камеру 12 и жидкостные каналы 13, оканчивающиеся кольцевым жидкостным соплом 14. Указанные газовое сопло 3 и жидкостное сопло 14 выполнены соосными, жидкостное сопло 14 находится дальше по радиусу от центральной осевой линии цилиндрического корпуса 1, а газовое сопло 3 выполнено цилиндрическим. Предпочтительно, чтобы проходные жидкостные каналы 13 были равномерно распределены по окружности кольцевой камеры 12, а проходные газовые каналы 8 равномерно распределены по окружности центрального стержня 4.

Работа пневмоакустического стержневого распылителя жидкости происходит следующим образом. Газ при сверхкритическом давлении подается через впускной газовый канал 7 в центральном стержне 4 и проходные газовые каналы 8 в газовое сопло 3, выполненное в корпусе 1, формирующее кольцевую струю с числом Маха на срезе, равную 1. После расширения пристенная газовая струя, движущаяся вдоль цилиндрической поверхности 5 стержня 4, но не успевшая после точки перегиба стержня 4 приобрести заметный пограничный слой, тормозится полым кольцевым резонатором 9, находящимся на выступающей части центрального стержня 4, с образованием прямого скачка уплотнения и возникновением за ним дозвуковой зоны, которая представляет собой четвертьволновой резонатор с одной твердой границей (дно реального резонатора 9) и одной мягкой (прямой скачок уплотнения). Возникающие в этой зоне колебания усиливаются, раскачивая систему косых скачков и поверхность самой струи с образованием ударных волн. Распыляемая жидкость через впускной штуцер 11 и распределительную кольцевую камеру 12, образованную в корпусе 1 и обечайке 10, поступает через каналы 13 в жидкостное сопло 14, за пределами которого распадается под совместным действием ударных волн и высокоскоростного газового потока, выходящего из резонатора 9.

Сравнительные испытания пневмоакустического стержневого распылителя жидкости согласно изобретению с аналогичным по конструктивным параметрам прототипом, выполненные при распылении воды (производительность устройств 5, 7 кг/мин) и неизменной частоте генерации (26,7 кГц), показали, что использование предложенного профилированного стержня с углом конусности β=45° увеличивает число мелких капель в среднем на 12%. На фиг.2 приведены графики распределения капель для предложенной конструкции при рабочем давлении воздуха на распылителе Р=0,35 МПа. Графики, на фиг.2 обозначенные 1, соответствуют распределениям по диаметру капель, а обозначенные 2 - по объему (весу) капель. Из полученных данных видно, что изменение условий развития пограничного слоя в начале первой бочки недорасширенной струи позволяет сместить диапазон получаемых капель в зону более малых величин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2014 |

|

RU2570678C1 |

| ПНЕВМОАКУСТИЧЕСКАЯ СТЕРЖНЕВАЯ ФОРСУНКА | 2013 |

|

RU2536957C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТЕЙ | 2013 |

|

RU2536959C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2232647C2 |

| РАСПЫЛИТЕЛЬ РАБОЧЕГО СОСТАВА БИОПРЕПАРАТА | 2018 |

|

RU2681640C1 |

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2008 |

|

RU2371257C1 |

| СПОСОБ ЛИКВИДАЦИИ ПОЖАРА В ЗАКРЫТЫХ ПОМЕЩЕНИЯХ, СИСТЕМА ЕГО РЕАЛИЗАЦИИ И ПНЕВМОАКУСТИЧЕСКОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2130328C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2260478C1 |

| АКУСТИЧЕСКАЯ ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ЖИДКОСТЕЙ | 2017 |

|

RU2644873C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2003 |

|

RU2263549C2 |

Изобретение относится к устройствам для распыления жидкостей, использующим периодические ударные волны, создаваемые в недорасширенных газовых струях при их торможении резонансной камерой, и может быть использовано там, где необходимо получение мелких капель, например, для создания требуемой влажности воздуха в теплицах или ткацких цехах, при вакцинации животных, а также для создания газожидкостных пожаротушащих смесей. В пневмоакустическом стержневом распылителе жидкостей впускное газовое сопло выполнено цилиндрическим, а центральный стержень профилированным. Расположенная внутри сопла часть имеет коническую форму с углом расхождения 45-80°. Часть за срезом сопла имеет цилиндрическую форму. Место схождения цилиндрической и конической частей стержня расположено на срезе сопла. Использование в предложенном распылителе профилированного стержня с углом расхождения 45-80° увеличивает число мелких капель в среднем на 12%. Техническим результатом изобретения является повышение эффективности дробления жидкости и получения с его помощью капель более малого размера. 1 з.п. ф-лы, 2 ил.

1. Пневмоакустический стержневой распылитель жидкостей, содержащий цилиндрический корпус, имеющий центральное отверстие с впускным газовым каналом, центральный стержень, установленный в центральном отверстии и имеющий часть, выступающую из цилиндрического корпуса, имеющего впускной канал для жидкости, жидкостную кольцевую камеру, связанную с впускным каналом для жидкости, жидкостное сопло, связанное с жидкостной кольцевой камерой, газовое сопло, охватывающее центральный стержень, кольцевой резонатор, установленный на выступающей части центрального стержня, рабочая поверхность которого обращена к газовому соплу, причем газовое сопло и жидкостное сопло выполнены соосными, жидкостное сопло находится дальше по радиусу от центральной осевой линии цилиндрического корпуса, обечайку, охватывающую цилиндрический корпус, при этом жидкостная кольцевая камера и жидкостное сопло образованы пазами в цилиндрическом корпусе, ограниченными внутренней поверхностью обечайки, отличающийся тем, что впускное газовое сопло выполнено цилиндрическим, центральный стержень - профилированным, причем расположенная внутри сопла часть имеет коническую форму с углом расхождения 45-80°, часть за срезом сопла имеет цилиндрическую форму, а место схождения цилиндрической и конической частей стержня расположено на срезе сопла.

2. Пневмоакустический стержневой распылитель жидкостей по п.1, отличающийся тем, что впускной канал для жидкости выполнен в виде штуцера, установленного на внешней поверхности обечайки и соединенного с жидкостной кольцевой камерой.

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2232647C2 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2260478C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2003 |

|

RU2263549C2 |

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2008 |

|

RU2371257C1 |

| US 4408719 A, 11.10.1983 | |||

| US 3667679 A, 06.06.1972. | |||

Авторы

Даты

2012-11-27—Публикация

2011-05-19—Подача