Изобретение относится к устройствам для распыления жидкостей, в частности воды и водных растворов, используемых при тушении пожаров в закрытых помещениях, может быть применено и для целого ряда производственных процессов, например, в металлургической промышленности при охлаждении проката; в сельском хозяйстве при увлажнении воздуха в теплицах и при внекорневой подкормке растений, а также для вакцинации животных; в медицине при обеззараживании помещений и ряде других случаев.

Известны пневмоакустические форсунки, в которых распыление осуществляется газовой струей, часть энергии которой преобразована в акустические колебания по принципу генератора Гартмана путем торможения сверхзвуковой струи полым резонатором. Бергман Л. Ультразвук и его применение в науке и технике, пер. с нем., 2 изд., М., 1957.

Известны форсунки, в которых получают плоскую пристенную веерную струю. Ю.Я.Борисов. «Конструктивные особенности газоструйных излучателей». Акустический журнал,. 1980 т. 26, №1.

В указанных форсунках распыляющий и генерирующий акустические колебания газ подают через центральное отверстие в корпусе на дефлектор, изменяющий направление движения газа с осевого направления на перпендикулярное. При этом возникает веерная струя, которая и тормозится расположенным по периферии кольцевым резонатором. Распыляемая жидкость подается через центральную стойку, на которой крепится дефлектор. Авторские свидетельства СССР «Форсунка для распыления жидкостей», №306270, В05В 17/06, 1970 и "Акустический распылитель», №328945, В05В 17/06. 1970.

Распыляемую жидкость можно подать и непосредственно в зону генерации через корпус, пересекая газовую струю, либо снаружи резонатора. "Acoustic nozzle". Патент США №3779460, В05В 17/06. 1973.

При проектировании дисковых форсунок с расходящейся струей не были учтены особенности возникновения генерации в веерных струях.

Дисковые форсунки с расходящейся струей оказались неэффективными и не нашли практического применения. Д.Г.Пажи, B.C.Галустов. Основы техники распыливания жидкостей. М. Химия, 1984.

Известен ультразвуковой распылитель жидкости, содержащий цилиндрический корпус с центральным отверстием, в котором установлен центральный стержень с впускным газовым каналом. Корпус имеет впускной канал для жидкости, жидкостную кольцевую камеру, жидкостное сопло и газовое сопло. На выступающей части центрального стержня установлен резонатор. В центральном стержне выполнены проходные газовые каналы, связывающие впускной газовый канал с газовой камерой, впускной канал для жидкости расположен на периферии торца цилиндрического корпуса и проходит в осевом направлении. Жидкостное сопло выполнено в виде проходных жидкостных каналов в цилиндрическом корпусе, связанных с жидкостной кольцевой камерой. Патент Российской Федерации №2232647, МПК: В05В 17/04, 2004.

Известен ультразвуковой распылитель для жидкостей, содержащий составной корпус с центральным газоходом, сопло, резонатор и дефлектор, каналы для подачи жидкости и газа. На внутренней поверхности цилиндрической втулки распылителя выполнена кольцевая проточка, сообщающаяся, по меньшей мере, с одним радиальным каналом дефлектора. Патент Российской Федерации №2088343, МПК: В05В 17/06, 1997. Прототип.

Как и аналоги, устройство обладает низкой производительностью и низкой интенсивностью.

Данное изобретение устраняет недостатки аналогов и прототипа.

Задачей изобретения является разработка ультразвукового распылителя жидкости повышенной производительности и интенсивности ударных волн, повышение диспергирования капель рабочей жидкости.

Техническим результатом изобретения является повышение производительности, увеличение интенсивности ударных волн и снижение размеров получаемых мелкодисперсных капель жидкости.

Технический результат достигается тем, что в ультразвуковом распылителе жидкости, содержащем составной корпус с центральным газоходом, сопло, резонатор и дефлектор, каналы для подачи жидкости и газа, сопло выполнено в виде дефлектора в форме осесимметричной фигуры с цилиндрической боковой поверхностью и с внутренним полым усеченным конусом, дефлектор установлен в корпусе соосно с центральным газоходом и обращен большим основанием полого усеченного конуса навстречу центральному газоходу с образованием сопловой щели, высота канавки резонатора и ширина сопловой щели выбраны из условия:

1,7<σ/δ≤2,2,

где σ - высота канавки резонатора, δ - ширина сопловой щели, распылитель снабжен кольцевым резонатором глубиной h со срезанной кромкой в виде конусной поверхности, кольцевой резонатор установлен на несущей части корпуса с образованием пазов относительно верхней части резонатора, верхняя часть корпуса выполнена с конусообразной воронкой, сопряженной со срезанной кромкой резонатора. Сопловой дефлектор установлен в корпусе с возможностью осевого перемещения соосно с центральным газоходом. Диаметр соплового дефлектора выбран из условия: dc/λ=1,09·1,3n, где dc - диаметр соплового дефлектора, λ -длина волны возбуждаемых колебаний, n=0; 1; 2; 3…

Ультразвуковой распылитель жидкости снабжен набором кольцевых резонаторов разного диаметра с элементами для жесткой их фиксации на несущей части корпуса.

Сущность изобретения поясняется чертежами.

На фиг.1 схематично представлен вариант ультразвукового распылителя жидкости с креплением соплового дефлектора на центральном стержне, где: 1 - несущая часть корпуса, 2 - верхняя часть корпуса, 3 - сопловой дефлектор, 4 - центральный стержень, 5 - кольцевой резонатор, 6 - ввод жидкости, 7 - пазы, h - глубина резонатора, σ - высота канавки резонатора, δ - ширина сопловой щели, dc - диаметр соплового дефлектора, dp - диаметр среза резонатора.

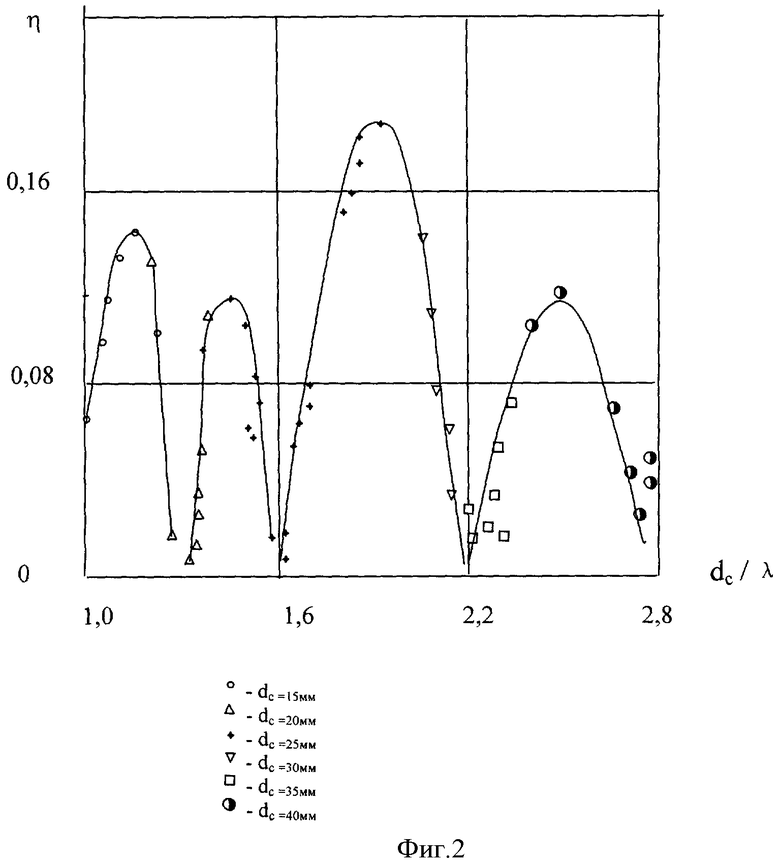

На фиг.2 представлены характеристики изменения кпд распылителя от отношения dc/λ, - диаметра соплового дефлектора к длине волны возбуждаемых колебаний при разных значениях диаметра соплового дефлектора.

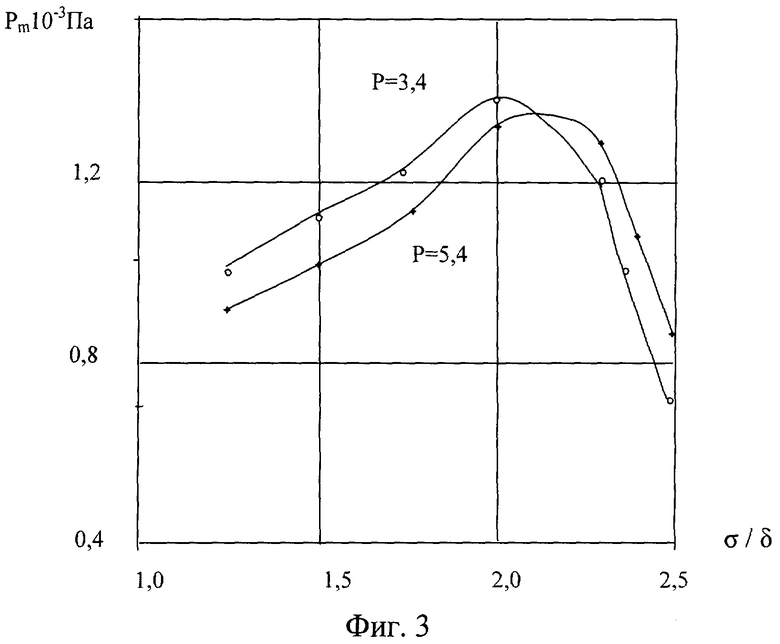

На фиг.3 представлены зависимости звукового давления от отношения высоты канавки резонатора к ширине сопловой щели.

На фиг.4 схематично представлен вариант ультразвукового распылителя жидкости с креплением соплового дефлектора на консоли.

Для понимания сущности изобретения рассмотрим принципиальную схему работы генератора Гартмана. Независимо от формы применяемого сопла (у Гартмана - круглого) при подаче в последнее газа с давлением Р выше критического Ркр

Pкp/Pa=[(γ+l)/2]γ/(γ-1),

где Ра - давление в окружающей среде, а γ - коэффициент адиабаты, величина которого зависит от природы подаваемого в сопло газа, на срезе сопла число Маха становится равным единице, а струя приобретает бочкообразную структуру со сверхзвуковыми и дозвуковыми областями. При этом, если в цилиндрических струях длина каждой бочки остается неизменной, то в веерной струе из-за расхождения потока по мере удаления от сопла длина каждой последующей бочки сокращается, в связи с чем работа в дисковом излучателе осуществляется в первой бочке.

При торможении такой струи преградой, в частности полым цилиндрическим резонатором 5, возможно появление неустойчивого режима истечения и появления периодических ударных волн, которые и используются в распылителях для дробления жидкости. Однако генерация возникает только при расположении резонатора в зоне неустойчивости, находящейся между концом бочки и положением минимума статического давления, в свободной струе (в конце бочки обычно восстанавливаются газодинамические параметры, существовавшие на срезе сопла, но в веерной струе ситуация несколько меняется из-за ее расхождения).

По современным представлениям, в генераторе Гартмана существует две петли обратной связи, ответственные за возникновение неустойчивости. Одна из них, внутренняя, определяет частоту генерации и находится в дозвуковой зоне бочки между появившимся при торможении струи плоским скачком и дном резонатора. Это своеобразный четвертьволновый резонатор, имеющий одну жесткую стенку (дно) и одну мягкую (плоский скачок). Вторая, внешняя петля, осуществляемая вне струи, действует между кромкой цилиндрического резонатора 5 и срезом соплового дефлектора 3, практически не влияя на частоту, может либо усиливать, либо ослаблять интенсивность колебаний.

В плоской расходящейся струе из-за специфики ее структуры внешняя петля обратной связи оказывает существенное влияние на генерацию, что не учитывалось в ранее предложенных конструкциях.

Нами было обнаружено, что в зависимости от расстояния между сопловым дефлектором 3 и кольцевым резонатором 5, с одной стороны, и длиной волны акустических колебаний, с другой, существует жесткая зависимость, определяющая положительный или отрицательный эффект влияния внешней петли обратной связи, могущий приводить даже к срыву генерации.

Расход газа в распылителе дискового типа зависит от давления Р и площади выходного отверстия сопла S=πdcδ, где dc - диаметр соплового дефлектора (фиг.1), а δ - ширина сопловой щели, определяющая длину Δ возникающей бочки:

Здесь G=δ/dc - параметр кривизны (расходимости) струи, величина  .

.

Таким образом, для распылителя с требуемым расходом распыляющего газа и, соответственно, диаметром соплового дефлектора dc существует оптимальная длина волны, при которой генерация и распыление будут эффективными.

В результате исследований, проведенных с сопловыми дефлекторами разных размеров (dc=15…40 мм; δ=0,4…1 мм), перекрывающими реальный диапазон предполагаемых расходов воздуха для форсунки Q=1…10 кг/мин (при давлениях 0,25-0,50 МПа), было выявлено, что оптимальная генерация наблюдается (фиг.3) при соотношении: dc/λ=1,09·1,3n, где n=0, 1, 2,…

Удовлетворительная работа распылителя сохраняется при изменении частоты в пределах ±5% и изменении давления в пределах ±20%, что реально достижимо при использовании современных редукторов и регуляторов давления, причем указанные режимы достижимы при размерах элементов распылителя, удовлетворяющих условию: 1,7≤σ/δ≤2,2, где σ - высота канавки резонатора, δ - ширина сопловой щели.

Ультразвуковой распылитель жидкости работает следующим образом. При подаче в корпус распылителя 1 (фиг.1) рабочего газа, последний через центральное отверстие попадает на сопловой дефлектор 3, служащий одновременно соплом газоструйного генератора. Сопловой дефлектор 3 может крепиться либо к центральному стержню 4, установленному в центральном отверстии, либо к внешней консоли (фиг.4).

Поток газа через кольцевую сопловую щель в виде веерной струи попадает в кольцевой резонатор 5, глубина которого h и высота σ задают, при выбранном давлении Р, требуемую частоту колебаний.

Струя приобретает пульсирующий характер, что приводит к генерации периодических ударных волн, излучаемых в окружаемое пространство, где и расщепляет тонкую пленку жидкости, поступающей в зону распыления через пазы 7.

Возможность изменения осевого перемещения соплового дефлектора соосно с центральным газоходом позволяет настроиться на частоту, при которой для данного распыляющего газа длина волны возникающих колебаний λ связана с диаметром соплового дефлектора dc соотношением dc/λ=1,09·1,3n, где n=0, 1, 2, 3,…

Набор кольцевых резонаторов разного диаметра с элементами для жесткой их фиксации на несущей части корпуса позволяет запускать ултразвуковой распылитель жидкости на режимах, определяемых диаметром резонатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОАКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2011 |

|

RU2467807C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2014 |

|

RU2570678C1 |

| СПОСОБ ЛИКВИДАЦИИ ПОЖАРА В ЗАКРЫТЫХ ПОМЕЩЕНИЯХ, СИСТЕМА ЕГО РЕАЛИЗАЦИИ И ПНЕВМОАКУСТИЧЕСКОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2130328C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТЕЙ | 2013 |

|

RU2536959C1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2232647C2 |

| ПНЕВМОАКУСТИЧЕСКАЯ СТЕРЖНЕВАЯ ФОРСУНКА | 2013 |

|

RU2536957C1 |

| Газоструйный стержневой излучатель звука | 1979 |

|

SU1222324A1 |

| Газоструйный стержневой излучатель | 1979 |

|

SU806154A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОКА, МОЛОЧНЫХ И МОЛОКОСОДЕРЖАЩИХ ПРОДУКТОВ | 1998 |

|

RU2127526C1 |

| РАСПЫЛИТЕЛЬ РАБОЧЕГО СОСТАВА БИОПРЕПАРАТА | 2018 |

|

RU2681640C1 |

Изобретение относится к устройствам для распыления жидкостей, в частности воды и водных растворов, используемых при тушении пожаров в закрытых помещениях, может быть применено и для целого ряда производственных процессов. Техническим результатом изобретения является повышение производительности, увеличение интенсивности ударных волн и снижение размеров получаемых мелкодисперсных капель жидкости. Технический результат достигается тем, что сопло выполнено в виде дефлектора в форме осесимметричной фигуры с цилиндрической боковой поверхностью и с внутренним полым усеченным конусом. Сопловой дефлектор установлен в корпусе соосно с центральным газоходом и обращен большим основанием полого усеченного конуса навстречу центральному газоходу с образованием сопловой щели. Высота канавки резонатора и ширина сопловой щели выбраны из условия: 1,7≤σ/δ≤2,2. Распылитель также снабжен кольцевым резонатором со срезанной кромкой в виде конусной поверхности. Кольцевой резонатор установлен на несущей части корпуса с образованием пазов относительно верхней части резонатора. Верхняя часть корпуса выполнена с конусообразной воронкой, сопряженной со срезанной кромкой резонатора. 3 з.п. ф-лы, 4 ил.

1. Ультразвуковой распылитель жидкости, содержащий составной корпус с центральным газоходом, сопло, резонатор и дефлектор, каналы для подачи жидкости и газа, отличающийся тем, что сопло выполнено в виде дефлектора в форме осесимметричной фигуры с цилиндрической боковой поверхностью и с внутренним полым усеченным конусом, сопловой дефлектор установлен в корпусе соосно с центральным газоходом и обращен большим основанием полого усеченного конуса навстречу центральному газоходу с образованием сопловой щели, высота канавки резонатора и ширина сопловой щели выбраны из условия:

1,7≤σ/δ≤2,2,

где σ - высота канавки резонатора; δ - ширина сопловой щели, распылитель снабжен кольцевым резонатором глубиной h со срезанной кромкой в виде конусной поверхности, кольцевой резонатор установлен на несущей части корпуса с образованием пазов относительно верхней части резонатора, верхняя часть корпуса выполнена с конусообразной воронкой, сопряженной со срезанной кромкой резонатора.

2. Ультразвуковой распылитель жидкости по п.1, отличающийся тем, что сопловой дефлектор установлен в корпусе с возможностью осевого перемещения соосно с центральным газоходом.

3. Ультразвуковой распылитель жидкости по п.1, отличающийся тем, что диаметр сопла выбран из условия:

dc/λ=1,09·1,3n,

где dc - диаметр сопла; λ - длина волны возбуждаемых колебаний;

n=0;1;2;3….

4. Ультразвуковой распылитель жидкости по п.1, отличающийся тем, что он снабжен набором кольцевых резонаторов разного диаметра с элементами для жесткой их фиксации на несущей части корпуса.

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ДЛЯ ЖИДКОСТЕЙ | 1995 |

|

RU2088343C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ЖИДКОСТИ | 0 |

|

SU306270A1 |

| АКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 0 |

|

SU328945A1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2232647C2 |

| US 3779460 A, 18.12.1973 | |||

| US 4408719 A, 11.10.1983. | |||

Авторы

Даты

2009-10-27—Публикация

2008-07-09—Подача