Изобретение относится к способам получения пероксида цинка и может быть использовано в различных отраслях деятельности человека, например в медицине и стоматологии, пиротехнике, птицеводстве и др.

Способы получения пероксида цинка можно с достаточной степенью точности разбить на 4 группы:

1) электролиз солей цинка;

2) взаимодействие солей цинка в щелочной среде с растворами пероксида водорода и последующей сушкой полученных остатков;

3) взаимодействие гидроксида цинка с растворами пероксида водорода с последующей дегидратацией продукта реакции;

4) взаимодействие оксида цинка с растворами пероксида водорода и последующей дегидратацией продукта реакции.

Способы первой группы [патент Германии №151129, 1902 г., патент Германии №177297, 1904 г.] заключаются в электролизе раствора хлорида цинка, помещаемого в анодное пространство. В катодном пространстве находится раствор хлорида цинка с добавкой пероксида водорода. При этом обязательным является использование платиновых электродов.

К основным недостаткам данной группы способов получения пероксида цинка можно отнести сложность аппаратурного оформления процесса, его энергоемкость и низкое содержание основного вещества в продукте синтеза.

Способы второй группы заключаются во взаимодействии солей цинка в щелочной среде с растворами пероксида водорода с последующей сушкой полученных остатков. Известен способ получения пероксида цинка, заключающийся во взаимодействии пероксида водорода концентрацией около 12% весовых, концентрированной серной кислоты и оксида цинка при температуре в зоне реакции не выше 35-40°С. При этом вначале оксид цинка взаимодействует с серной кислотой, образуя сульфат цинка, который затем взаимодействует с пероксидом водорода с образованием пероксида цинка. В реакционную смесь также добавляют силикат натрия, выступающий в качестве стабилизатора полученного раствора [патент США №2563442, НКИ 23-147, 1947 г.]. Полученный в результате взаимодействия осадок отделяется центрифугированием, отмывается от солей большим количеством воды и сушится при температуре 90-100°С в течение 5-6 часов. Конечный продукт содержит до 66,5% весовых пероксида цинка.

Известен способ получения пероксида цинка, заключающийся в растворении безводного хлорида цинка в воде, добавлении концентрированной соляной кислоты, охлаждении полученного раствора до 7-8°С и добавлении охлажденного до 10-12°С раствора пероксида натрия (при данных условиях пероксид натрия гидролизуется с образованием пероксида водорода) таким образом, чтобы pH раствора находилось в пределах от 9,0 от 9,5 [патент США №2304104, НКИ 23-147, 1938 г.]. После отделения полученного осадка фильтрованием его промывают большим количеством воды и сушат на воздухе при температуре 55-60°С в течение 15-20 часов.

Известен способ получения пероксида цинка, в котором нитрат цинка взаимодействует с раствором пероксида водорода концентрацией 30% в щелочной среде [Л.В.Ладейнова. Изучение систем с концентрированной перекисью водорода / Известия АН СССР. ОХН. 1959. №. 2. с.195-201]. Щелочная среда создается водным раствором аммиака. Полученный осадок отфильтровывается от маточного раствора, промывается и сушится в вакууме при повышенной температуре. Конечный продукт содержит до 75% ZnO2.

У всех перечисленных выше способов [патент США №2563442, НКИ 23-147, 1947 г, патент США №2304104, НКИ 23-147, 1938 г, Л.В.Ладейнова. Изучение систем с концентрированной перекисью водорода. / Известия АН СССР. ОХН. 1959. №.2. с.195-201] есть несколько общих недостатков. Во-первых, длительность процесса и большой расход реагентов, связанных с необходимостью тщательной промывки дистиллированной водой образующегося осадка. Во-вторых, пероксид цинка, в отличие от пероксидов щелочноземельных металлов, не образует истинных кристаллогидратов, а из маточного раствора ZnO2 кристаллизуется в виде мелкодисперсного осадка, способного при кристаллизации загрязняться большим количеством маточного раствора. Это приводит к тому, что образующийся в процессе сушки ZnO2 разлагается не только водяным паром, но на его разложение оказывают существенное каталитическое действие соли, захваченные поверхностью твердой фазы в процессе кристаллизации из маточного раствора, что приводит к снижению содержания основного вещества в продукте синтеза.

Наиболее распространенные и эффективные способы получения пероксида цинка заключаются во взаимодействии оксида либо гидроксида цинка с растворами пероксида водорода.

Известен способ получения пероксида цинка путем взаимодействия гидроксида цинка с пероксидом водорода [С.З.Макаров, Л.В.Ладейнова. К вопросу о получении перекисных соединений цинка / ЖНХ. 1956. Т.1. Вып.12. с.2708-27111]. По данному способу к гидроксиду цинка, не содержащему карбонаты, при перемешивании добавляется вода до получения суспензии, затем при постоянном перемешивании добавляется пероксид водорода концентрацией 28% до создания концентрации пероксида водорода 5% весовых в жидкой фазе. После трехчасового перемешивания продукт фильтруют, промывают большим количеством дистиллированной воды и сушат в вакууме при температуре 70-80°С в течение 3 часов. Полученный продукт содержит около 75% весовых пероксида цинка.

Хотя пероксид цинка, полученный данным способом, также в процессе кристаллизации увлекает маточный раствор, последний состоит только из воды и пероксида водорода, которые в процессе сушки пероксида цинка не оказывают каталитического действия на его разложение. Однако данному способу также присущи недостатки.

Во-первых, добавление пероксида водорода к суспензии гидроксида цинка вызывает гетерофазный распад H2O2 на поверхности твердой фазы, что приводит при стремлении получать конечный продукт с максимально возможным содержанием ZnO2 к повышенному расходу пероксида водорода из-за необходимости введения последнего в реагирующую систему в значительном избытке. По этой же причине из-за высокой вероятности возникновения пожароопасной ситуации вследствие выделения при распаде пероксида водорода одного из сильнейших окислителей - атомарного кислорода, невозможно использование высококонцентрированных растворов пероксида водорода, что, в свою очередь, увеличивает время производственного цикла.

Во-вторых, - невысокая экономичность процесса, обусловленная необходимостью использования большого количества дистиллированной воды при промывке и длительной сушке в вакууме при повышенной температуре остатка, отделенного от маточного раствора.

Кроме того, при производстве пероксида цинка указанным способом остается значительное количество жидких отходов после стадий фильтрации и промывки, требующих утилизации.

Известен способ получения пероксида цинка, заключающийся во взаимодействии при интенсивном перемешивании твердого оксида цинка и раствора пероксида водорода концентрацией от 30 до 70% весовых, предварительно стабилизированного анионами  [патент США №4427644, МПК C01D 1/02, 1984 г.]. При этом раствор пероксида водорода добавляют к твердому оксиду цинка. Мольное соотношение пероксид водорода / оксид цинка приблизительно равно стехиометрическому. Полученную суспензию интенсивно перемешивают при охлаждении и через 5-7 минут подвергают дегидратации в распылительной сушилке. При этом температура в распылительной сушилке составляет 250°С, а на выходе из нее - 110-120°С. Конечный продукт содержит 67,4% весовых пероксида цинка.

[патент США №4427644, МПК C01D 1/02, 1984 г.]. При этом раствор пероксида водорода добавляют к твердому оксиду цинка. Мольное соотношение пероксид водорода / оксид цинка приблизительно равно стехиометрическому. Полученную суспензию интенсивно перемешивают при охлаждении и через 5-7 минут подвергают дегидратации в распылительной сушилке. При этом температура в распылительной сушилке составляет 250°С, а на выходе из нее - 110-120°С. Конечный продукт содержит 67,4% весовых пероксида цинка.

Хотя данный способ получения пероксида цинка и снижает время получения единицы конечной продукции, он отличается высокой энергоемкостью производства, обусловленной необходимостью нагрева больших объемов сушильного агента (воздуха), до температуры 250°С и выбросе в окружающую среду отработанного сушильного агента, имеющего температуру 120°С. Это обусловлено тем, что в данном способе используются растворы пероксида водорода не очень высокой концентрации и отсутствует стадия фильтрации, что приводит к необходимости перевода большого количества воды из жидкого состояния в газообразное. Кроме того, полученный препарат имеет недостаточно высокое содержание основного вещества.

Задачей изобретения является создание экономичного способа получения пероксида цинка (ZnO2), обеспечивающего получение продукта с высоким содержанием основного вещества.

Технический результат заключается в снижении энергозатрат на единицу конечной продукции и повышении содержания основного вещества в продукте синтеза.

Технический результат достигается тем, что в способе получения пероксида цинка путем взаимодействия оксида цинка и пероксида водорода, включающем смешение оксида цинка и стабилизированного раствора пероксида водорода и последующую дегидратацию полученной в результате взаимодействия системы, в качестве стабилизатора раствора пероксида водорода используют сульфат магния, смешение осуществляют введением оксида цинка в стабилизированный сульфатом магния раствор пероксида водорода, при этом дополнительно осуществляют отделение твердой фазы фильтрацией, а дегидратацию твердой фазы осуществляют воздействием излучения сверхвысокой частоты (СВЧ).

При этом мольное соотношение пероксид водорода / сульфат магния целесообразно поддерживать равным H2O2/MgSO4=700÷850, мольное соотношение оксид цинка / пероксид водорода при смешении компонентов целесообразно поддерживать равным ZnO/H2O2=1,0÷0,85, а температуру в зоне синтеза целесообразно поддерживать 15-30°С.

Предпочтительно осуществлять введение оксида цинка в стабилизированный сульфатом магния раствор пероксида водорода двумя частями: сначала вводят примерно 5% весовых требуемого количества, а через 10-15 минут - остальное.

До настоящего времени не существует строго научных основ для выбора стабилизаторов различных растворов перекисных соединений, препятствующих их разложению [Г.А.Серышев. Химия и технология перекиси водорода. - Л.: Химия, - 1984. - С.182]. Поэтому сложно однозначно оценить влияние того или иного иона или их ассоциатов, содержащихся в многокомпонентном растворе, на стабильность системы в целом. Нахождение стабилизатора для конкретной цели - задача, которая решается только эмпирическим путем. Причем на устойчивость системы в целом влияет не только качественный и количественный состав жидкой фазы системы, содержащей пероксид водорода, но и порядок введения компонентов в раствор.

Использование в качестве стабилизатора пероксида водорода сульфата магния перед добавлением оксида цинка дает возможность использовать для синтеза в качестве исходных компонентов высоко концентрированные растворы пероксида водорода (более 50% весовых). Это позволяет не только снизить расход пероксида водорода на получение единицы целевого продукта и повысить в нем содержание основного вещества (пероксида цинка), но и сократить время смешения исходных компонентов (а следовательно, и время производственного цикла в целом) и уменьшить количество жидких отходов. Также было отмечено, что после добавления первой порции оксида цинка (примерно 5% от общей массы) к стабилизированному сульфатом магния раствору пероксида водорода образуется коллоид, которому следует дать равномерно распределиться по всему объему раствора и после этого продолжить добавление оставшегося оксида цинка. Это обусловлено тем, что коллоидные частицы, содержащиеся в жидкой фазе, способны вступать в реакцию со свободными радикалами, образующимися при разложении Н2О2, и предотвращать возможное протекание цепной реакции его распада.

Введение оксида цинка в стабилизированный раствор пероксида водорода (а не наоборот) позволяет снизить количество разложившегося Н2О2 на поверхности твердой фазы вследствие ее каталитического воздействия, что также приводит к снижению расхода исходных компонентов. Кроме того, именно такая последовательность смешения исходных реагентов позволяет получать в результате взаимодействия кристаллы твердой фазы более крупного размера, что не только упрощает процесс ее отделения от маточного раствора, но и позволяет минимизировать количество посторонних ионов, захватываемых твердой фазой в процессе кристаллизации.

Мольное соотношение оксид цинка / пероксид водорода, равное ZnO/H2O2=1,0÷0,85, обеспечивает максимальное содержание пероксида цинка в конечном продукте при минимальных расходах исходного сырья.

Стадия фильтрации гетерогенной системы, образующейся после смешения исходных компонентов, позволяет минимизировать в твердом остатке количество воды, которую необходимо переводить в газообразное состояние на стадии дегидратации, что снижает энергозатраты на единицу конечного продукта.

При дегидратации отфильтрованного твердого остатка, полученного в результате взаимодействия пероксида водорода и оксида цинка, путем воздействия СВЧ излучения в твердой фазе возникают объемные источники тепла, что приводит к увеличению скорости удаления паров воды из зоны сушки без значительного увеличения температуры. При данном способе сушки температура внутри нагреваемого тела выше, чем в поверхностных слоях, с которых происходит удаление влаги, что позволяет равномерно удалять пары воды из всего объема твердой фазы. Это приводит к тому, что вероятность химического взаимодействия целевого продукта (ZnO2) с парами воды, приводящая к образованию гидроксида цинка, существенно понижается, т.е. возрастает содержание пероксида цинка в продукте синтеза. Для интенсификации удаления паров воды из зоны сушки возможен обдув образцов током предварительно осушенного инертного газа.

Предложенный способ позволяет получать конечный продукт с содержанием пероксида цинка до 77,8% весовых. Использование указанных выше технологических приемов позволяет снизить энергозатраты в 7-8 раз.

Способ осуществляют следующим образом. В реактор с мешалкой и рубашкой, в которую может подаваться хладагент, помещают водный раствор пероксида водорода концентрацией 50-85%. Затем при перемешивании добавляют требуемое количество сульфата магния (мольное соотношении пероксид водорода / сульфат магния H2O2/MgSO4=700÷850). После его полного растворения двумя порциями добавляют необходимое количество оксида цинка (мольное соотношение оксид цинка / пероксид водорода ZnO/H2O2=1,0÷0,85) таким образом, чтобы температура в зоне реакции, контролируемая термометром, не превышала 30°С. После добавления всего оксида цинка образовавшуюся твердую фазу отфильтровывают от маточного раствора и подвергают дегидратации путем воздействия излучения сверхвысокой частоты (СВЧ).

Пример 1.

К 1000 мл 50% водного раствора пероксида водорода добавляют при постоянном перемешивании 3 г сульфата магния. Мольное соотношении пероксид водорода / сульфат магния H2O2/MgSO4=700. После полного растворения сульфата магния добавляют вначале 71,2 г оксида цинка, а через 10 минут еще 1353,5 г ZnO так, чтобы температура в зоне реакции не превышала 15°С. Мольное соотношение оксид цинка / пероксид водорода ZnO/H2O2=1,0. После добавления всего оксида цинка образовавшуюся твердую фазу отделяют фильтрованием от маточного раствора и подвергают дегидратации путем воздействия излучения сверхвысокой частоты (СВЧ). Дегидратацию осуществляют при частоте излучения 2500 МГц, мощности 850 Вт в течение 23 минут. Получают 2143,4 г продукта с содержанием пероксида цинка 75,2% весовых.

Пример 2.

К 515 мл 85% водного раствора пероксида водорода добавляют при постоянном перемешивании 2,81 г сульфата магния. Мольное соотношении пероксид водорода / сульфат магния H2O2/MgSO4=750. После полного растворения сульфата магния добавляют вначале 67,77 г оксида цинка, а через 10 минут еще 1285,7 г ZnO так, чтобы температура в зоне реакции не превышала 30°С. Мольное соотношение оксид цинка / пероксид водорода ZnO/Н2О2=0,95. После добавления всего оксида цинка образовавшуюся твердую фазу отделяют фильтрованием от маточного раствора и подвергают дегидратации путем воздействия излучения сверхвысокой частоты (СВЧ). Дегидратацию осуществляют при частоте излучения 2500 МГц, мощности 850 Вт в течение 22 минут. Получают 1931,6 г продукта с содержанием пероксида цинка 75,8% весовых.

Пример 3.

К 515 мл 85% водного раствора пероксида водорода добавляют при постоянном перемешивании 2,64 г сульфата магния. Мольное соотношении пероксид водорода / сульфат магния H2O2/MgSO4=800. После полного растворения сульфата магния добавляют вначале 61,14 г оксида цинка, а через 10 минут еще 1221,1 г ZnO так, чтобы температура в зоне реакции не превышала 28°С. Мольное соотношение оксид цинка / пероксид водорода ZnO/H2O2=0,9. После добавления всего оксида цинка образовавшуюся твердую фазу отделяют фильтрованием от маточного раствора и подвергают дегидратации путем воздействия излучения сверхвысокой частоты (СВЧ). Дегидратацию осуществляют при частоте излучения 2500 МГц, мощности 850 Вт в течение 21,5 минут. Получают 1760,2 г продукта с содержанием пероксида цинка 77,7% весовых.

Пример 4.

К 515 мл 85% водного раствора пероксида водорода добавляют при постоянном перемешивании 2,48 г сульфата магния. Мольное соотношении пероксид водорода / сульфат магния H2O2/MgSO4=850. После полного растворения сульфата магния добавляют вначале 62,1 г оксида цинка, а через 15 минут еще 1148,9 г ZnO так, чтобы температура в зоне реакции не превышала 30°С. Мольное соотношение оксид цинка / пероксид водорода ZnO/H2O2=0,85. После добавления всего оксида цинка образовавшуюся твердую фазу отделяют фильтрованием от маточного раствора и подвергают дегидратации путем воздействия излучения сверхвысокой частоты. Дегидратацию осуществляют при частоте излучения 2500 МГц, мощности 850 Вт в течение 21,4 минут. Получают 1792,7 г продукта с содержанием ZnO2 76,1% весовых.

Пример 5.

К 515 мл 85% водного раствора пероксида водорода добавляют при постоянном перемешивании 2,64 г сульфата магния. Мольное соотношении пероксид водорода / сульфат магния H2O2/MgSO4=800. После полного растворения сульфата магния добавляют вначале 64,1 г оксида цинка, а через 10 минут еще 1218,3 г ZnO так, чтобы температура в зоне реакции не превышала 30°С. Мольное соотношение оксид цинка / пероксид водорода ZnO/Н2О2=0,9. После добавления всего оксида цинка образовавшуюся твердую фазу отделяют фильтрованием от маточного раствора и подвергают дегидратации путем воздействия излучения сверхвысокой частоты (СВЧ). Дегидратацию осуществляют при частоте излучения 2500 МГц, мощности 850 Вт в течение 20,4 минут. Получают 1703,8 г продукта с содержанием пероксида цинка 77,8% весовых.

Содержание основного вещества в продукте синтеза и количество испаряемой воды при получении 1 кг готового продукта по примерам 1-5 приведены в Таблице 1. Также в Таблице 1 в качестве сравнения (пример 6) приведено содержание ZnO2 и количество испаряемой воды при получении 1 кг готового продукта, рассчитанные на основании данных, представленных в прототипе [патент США №4427644]. За критерий потребляемой энергии при производстве 1 кг целевого продукта принято количество воды, переводимой в результате процесса из жидкого состояния в газообразное.

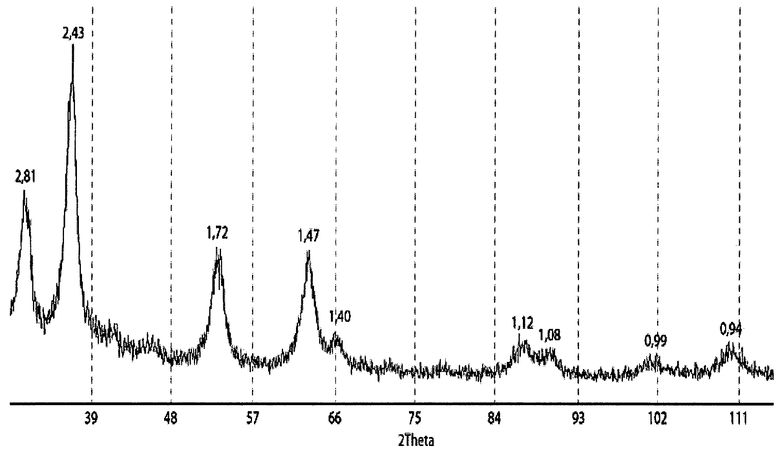

Полученный заявляемым способом продукт был исследован методом качественного рентгено-фазового анализа. На рисунке представлена дифрактограмма образца пероксида цинка, полученного по примеру 5 (дифрактограммы образцов пероксида цинка, полученного по примерам 1-4, тождественны по своему характеру дифрактограмме образца пероксида цинка, полученного по примеру 5). Присутствие на дифрактограмме дифракционных максимумов (при угле скольжения 2Ө=31,71 - рефлекс, соответствующий межплоскостному расстоянию d=2,81°Å, при угле скольжения 2Ө=36,83 - рефлекс, соответствующий межплоскостному расстоянию d=2,43 Å при угле скольжения 2Ө=53,09 - рефлекс, соответствующий межплоскостному расстоянию d=1,72 Å, при угле скольжения 2Ө=63,08 - рефлекс, соответствующий межплоскостному расстоянию d=1,47 Å, при угле скольжения 2Ө=66,28 - рефлекс, соответствующий межплоскостному расстоянию d=1,41 Å, при угле скольжения 2Ө=86,71 - рефлекс, соответствующий межплоскостному расстоянию d=1,12 Å, при угле скольжения 2Ө=90,05 - рефлекс, соответствующий межплоскостному расстоянию d=1,09 Å, при угле скольжения 2Ө=101,06 - рефлекс, соответствующий межплоскостному расстоянию d=1,00 Å, при угле скольжения 2Ө=110,05 - рефлекс, соответствующий межплоскостному расстоянию d=0,94 Å) свидетельствует о наличие в исследованном образце только пероксида цинка и отсутствии других соединений Zn2+.

Как видно из приведенных в Таблице 1 данных, предложенный способ получения пероксида цинка позволяет снизить энергозатраты на производство единицы конечного продукта и обеспечивает более высокое содержание основного вещества в продукте реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2009 |

|

RU2408403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ЦИНКА | 2010 |

|

RU2448039C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2014 |

|

RU2561412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2010 |

|

RU2456046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2008 |

|

RU2367492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2013 |

|

RU2538902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2013 |

|

RU2538898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2012 |

|

RU2518610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2012 |

|

RU2510875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2015 |

|

RU2596770C1 |

Изобретение относится к химической технологии. Способ получения пероксида цинка заключается во взаимодействии оксида цинка и пероксида водорода и последующей дегидратации продукта реакции. Взаимодействие компонентов осуществляют при мольном соотношении оксид цинка/пероксид водорода, равном ZnO/H2O2=1,0÷0,85, и температуре в зоне синтеза 15-30°С. При смешении исходных компонентов оксид цинка добавляют к предварительно стабилизированному сульфатом магния пероксиду водорода при мольном соотношении пероксид водорода/сульфат магния, равном H2O2/MgSO4=700÷850. Дегидратацию отфильтрованного продукта реакции осуществляют путем воздействия излучения сверхвысокой частоты (СВЧ). Изобретение позволяет повысить содержание основного вещества в получаемом продукте, снизить энергозатраты. 4 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ получения пероксида цинка путем взаимодействия оксида цинка и пероксида водорода, включающий смешение оксида цинка и стабилизированного раствора пероксида водорода и последующую дегидратацию полученной в результате взаимодействия системы, отличающийся тем, что в качестве стабилизатора раствора пероксида водорода используют сульфат магния, смешение осуществляют введением оксида цинка в стабилизированный сульфатом магния раствор пероксида водорода, при этом дополнительно осуществляют отделение твердой фазы фильтрацией, а дегидратацию твердой фазы осуществляют воздействием излучения сверхвысокой частоты (СВЧ).

2. Способ получения пероксида цинка по п.1, отличающийся тем, что мольное отношение пероксид водорода/сульфат магния составляет H2O2/MgSO4=700÷850.

3. Способ получения пероксида цинка по п.1, отличающийся тем, что мольное отношение исходных компонентов оксид цинка/пероксид водорода при смешении составляет ZnO/H2O2=1,0÷0,85.

4. Способ получения пероксида цинка по п.1, отличающийся тем, что оксид цинка вводят в стабилизированный сульфатом магния раствор двумя порциями, причем сначала добавляют примерно 5% требуемого количества, а через 10-15 мин остальное.

5. Способ получения пероксида цинка по п.1, отличающийся тем, что температуру в зоне синтеза поддерживают в интервале 15-30°С.

| US 4427644 А, 24.01.1984 | |||

| Способ очистки растворов солей цинка от железа | 1986 |

|

SU1479419A1 |

| GB 607445 А, 31.08.1948 | |||

| CN 101152957 А, 02.04.2008 | |||

| CN 101177247 А, 14.05.2008. | |||

Авторы

Даты

2012-11-27—Публикация

2011-03-21—Подача