Область техники

Настоящее изобретение относится к котлам-утилизаторам и, в частности, к способу и устройству для измерения эффективности обдувочных аппаратов, которые удаляют отложения золы на пароперегревателях котлов-утилизаторов, используемых для сульфатной варки целлюлозы.

Уровень техники

При производстве бумаги химическая варка дает в качестве побочного продукта черный щелок, который содержит почти все неорганические варочные химикаты вместе с лигнином и другими органическими веществами, отделенными от древесины во время варки в варочном котле. Черный щелок сгорает в котле-утилизаторе. Две основных функции котла-утилизатора заключаются в восстановлении неорганических варочных химикатов, используемых при варке и в использовании химической энергии из органической части черного щелока для генерации пара для бумажной фабрики. Эта двойная задача восстановления химикатов и выработки энергии делает конструкцию котла-утилизатора очень сложной. Используемый здесь термин "котел-утилизатор" означает котел-утилизатор с верхней опорой, который, как описано ниже, сжигает топливо, загрязняющее поверхности теплопередачи.

В котле-утилизаторе сульфатной варки пароперегреватели размещены в верхней печи для того, чтобы отбирать тепло путем излучения и конвекции от печных газов. Насыщенный пар входит в секцию пароперегревателя, и перегретый пар выходит при контролируемой температуре. Пароперегреватель состоит из ряда трубчатых панелей. Поверхность пароперегревателя постоянно загрязняется золой, которая выносится из печной секции. Количество черного щелока, которое может быть сожжено в котле-утилизаторе для сульфатной варки часто ограничено степенью и размером загрязнения поверхностей пароперегревателя. Это загрязнение отлагающейся золой уменьшает количество тепла, поглощаемого в результате сгорания щелока, что приводит к пониженным температурам пара, выходящего из пароперегревателей, и повышенным температурам газов, входящих в котел-утилизатор. Отключение котла-утилизатора для очистки становится необходимым, когда или температура выходящего пара стала слишком низкой для использования в соответствующем оборудовании, или температура на входе в котел-утилизатор превышает температуру плавления отложений, приводя к закупорке группы котлов-утилизаторов. Кроме того, в конечном счете загрязнение приводит к закупорке, и, чтобы удалить закупорку, процесс сгорания в котле-утилизаторе должен быть остановлен. Закупоренный котел-утилизатор обычно означает простой всего производственного блока по меньшей мере в течение 24 часов, что приводит к большим экономическим потерям всей бумажной фабрики. Котлы-утилизаторы для сульфатной варки особенно уязвимы для проблемы загрязнения пароперегревателя из-за большого количества золы в топливе (обычно больше 35%) и низкой температуры плавления золы.

Существуют три традиционных способа удаления отложений золы из пароперегревателей котлов-утилизаторов для сульфатной варки, перечисленные в возрастающем порядке требуемого времени простоя и убывающем порядке частоты: 1) обдувка; 2) охлаждение и удар и 3) промывка водой. Данное применение направлено только на первый из этих способов - обдувку. Обдувка является процессом выдувания отложений золы из пароперегревателя паровым ударом из сопел, называемых обдувочными аппаратами. Обдувка проходит в сущности постоянно при нормальной эксплуатации котла-утилизатора, причем разные обдувочные аппараты включаются в разное время. Обдувка обычно проводится с использованием пара, и потребление пара при обдувке обычно составляет 4-5 кг/с, что соответствует приблизительно 4-5% пара, вырабатываемого всем котлом-утилизатором; операция обдувки таким образом расходует большое количество тепловой энергии.

В простейшей форме обдувка является операцией, известной как последовательная обдувка, когда обдувочные аппараты работают с определенным интервалом в порядке, определяемым некоторым заранее установленным перечнем. Операция обдувки проходит с ее собственной скоростью согласно такому перечню и независимо от того, нужна ли обдувка или нет, что означает, что закупорка необязательно будет предотвращена, даже если операция обдувки расходует большое количество пара. Каждая операция обдувки удаляет часть близлежащего отложения золы, но отложение золы, тем не менее, продолжает накапливаться со временем.

С ростом отложения обдувка постепенно становится все менее эффективной, что приводит к ухудшению теплопередачи. После достижения отложением золы определенного порога, когда показатель эффективности котла-утилизатора значительно снижается и обдувка в сущности становится неэффективной, может потребоваться удаление отложений одним из других способов очистки, указанных выше.

Паровой обдувочный аппарат обычно состоит из удлиненных труб, имеющих на дальнем конце одно или несколько радиальных отверстий. Трубы соединены с источником сжатого пара. Обдувочные аппараты, кроме того, рассчитаны так, чтобы перемещаться между первым положением, находящимся вне печи, и вторым положением - внутри печи. При движении обдувочных аппаратов между первым и вторым положениями, обдувочный аппарат движется рядом с теплопередающими поверхностями. Один тип обдувочного аппарата рассчитан для движения в общем перпендикулярно теплопередающим поверхностям. Другой тип обдувочного аппарата движется в общем параллельно теплопередающим поверхностям и между ними. Для движения перпендикулярно теплопередающим поверхностям они имеют сквозные каналы. Движение внутрь печи, которое обычно является движением между первым и вторым положениями, может быть определено как "первый ход", и движение из печи, которое обычно является движением между вторым и первым положениями, может быть определено как "второй ход". В общем, способы обдувки используют полное движение обдувочного аппарата между первым и вторым положениями, однако частичное движение может также считаться первым или вторым ходом. Когда обдувочный аппарат движется рядом с теплопередающими поверхностями, пар выдавливается через отверстия. Пар контактирует с отложениями золы на теплопередающих поверхностях и смещает некоторое количество золы; однако некоторое количество золы остается. Используемый здесь термин "удаленная зола" означает отложение золы, которое удалено операцией обдувки, и термин "оставшаяся зола" означает золу, которая остается на теплопередающей поверхности после операции обдувки. Пар обычно подается во время обоих ходов, первого и второго.

Вместо того, чтобы просто эксплуатировать обдувочные аппараты по графику, желательно приводить обдувочные аппараты в действие при накапливании золы до определенного уровня. Один способ определения количества накопившейся золы на теплопередающих поверхностях внутри печи заключается в измерении массы теплопередающих поверхностей и связанных с ними компонентов пароперегревателей. Способ определения массы отложений раскрыт в патенте США №6,323,442, который включен в настоящий документ путем ссылки. Кроме того, желательно сохранять энергию путем использования пара обдувочными аппаратами только в тех случаях, когда пар эффективно очищает теплопередающие поверхности.

Поэтому существует необходимость в способе очистки теплопередающих поверхностей компонентов пароперегревателя печи при достижении теплопередающими поверхностями определенного уровня загрязнения.

Кроме того, существует необходимость в способе очистки теплопередающих поверхностей компонентов пароперегревателя печи только с использованием пара на эффективной стадии операции очистки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Эти и другие потребности выполняются настоящим изобретением, которое предлагает способ очистки теплопередающих поверхностей теплопередающего элемента в пароперегревателе печи при достижении теплопередающими поверхностями определенного уровня загрязнения, определяемого по массе золы. Настоящее изобретение предлагает способ очистки по меньшей мере одного теплопередающего элемента котла-утилизатора в печи, отличающийся тем, что упомянутая печь содержит котел-утилизатор, размещенный в ней, и систему очистки, упомянутая печь рассчитана на сжигание топлива, упомянутый котел-утилизатор имеет по меньшей мере один теплопередающий элемент, упомянутый по меньшей мере один теплопередающий элемент подвешен на опорной конструкции, упомянутая опорная конструкция имеет систему взвешивания, рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и подачу выходного сигнала данных об упомянутом усилии, и упомянутая система очистки имеет по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента, и причем упомянутый способ содержит этапы:

a) эксплуатации упомянутой печи с осаждением золы на по меньшей мере одном теплопередающем элементе;

b) определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента; и

c) управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности.

При этом упомянутый этап определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента содержит этапы:

a) определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

b) очистки упомянутого по меньшей мере одного теплопередающего элемента с помощью упомянутой системы очистки;

c) определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции; и

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента.

Кроме того, упомянутые этапы определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, и сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента содержат этапы:

a) определения первой массы каждого упомянутого по меньшей мере одного теплопередающего элемента;

b) определения второй массы каждого упомянутого по меньшей мере одного теплопередающего элемента; и

c) сравнения упомянутой первой массы и упомянутой второй массы для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента.

Кроме того,

a) упомянутый по меньшей мере один теплопередающий элемент содержит некоторое множество теплопередающих элементов;

b) упомянутая опорная конструкция содержит некоторое множество стержней подвески, причем упомянутые теплопередающие элементы подвешены на упомянутых стержнях; и

c) упомянутая система взвешивания содержит два или больше взвешивающих устройств, причем каждое взвешивающее устройство соединено с отдельным стержнем подвески.

Кроме того, упомянутым взвешивающим устройством является тензодатчик, соединенный с упомянутым стержнем подвески.

Кроме того, упомянутым взвешивающим устройством является датчик нагрузки, соединенный с упомянутым стержнем подвески.

Кроме того, упомянутые этапы определения показателя эффективности для очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) выполнения двухходовой операции, имеющей первый ход и второй ход;

b) очистки одним активным ходом, являющимся первым или вторым ходом;

c) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого активного хода;

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности для первого хода упомянутого по меньшей мере одного очищающего элемента; и

e) активирования упомянутого по меньшей мере одного очищающего элемента при следующем неактивном ходе.

Кроме того, упомянутый этап определения показателя эффективности для очищающего элемента содержит этапы:

a) выполнения первого очищающего хода упомянутого по меньшей мере одного очищающего элемента;

b) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого первого хода;

c) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности первого хода упомянутого по меньшей мере одного очищающего элемента;

d) выполнения второго очищающего хода упомянутыми очищающими элементами;

e) определения третьего усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции; и

f) сравнения упомянутого второго усилия и упомянутого третьего усилия для определения показателя эффективности второго хода упомянутого по меньшей мере одного очищающего элемента.

Кроме того, упомянутый этап управления упомянутым по меньшей мере одним очищающим элементом содержит этап повторного активирования упомянутого по меньшей мере одного очищающего элемента после того, как он был отключен для переоценки эффективности упомянутого по меньшей мере одного очищающего элемента.

Кроме того, упомянутый по меньшей мере один очищающий элемент содержит некоторое множество обдувающих аппаратов.

Вторым объектом изобретения является способ очистки по меньшей мере одного теплопередающего элемента котла-утилизатора внутри печи, отличающийся тем, что упомянутая печь содержит котел-утилизатор, распложенный в ней, и систему очистки, причем упомянутая печь рассчитана на сжигание топлива, упомянутый котел-утилизатор имеет по меньшей мере один теплопроводящий элемент, упомянутый по меньшей мере один теплопроводящий элемент подвешен на опорной конструкции, упомянутая опорная конструкция имеет систему взвешивания, рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопроводящим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и подачу выходного сигнала данных об упомянутом усилии, и упомянутая система очистки имеет по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента, причем упомянутый способ содержит этапы:

a) получения минимального показателя эффективности для каждого упомянутого по меньшей мере одного очищающего элемента;

b) эксплуатации упомянутой печи с осаждением золы на упомянутом по меньшей мере одном теплопередающем элементе;

c) определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента; и

d) управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности.

При этом упомянутые этапы определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

b) очистки упомянутого по меньшей мере одного теплопередающего элемента с помощью упомянутой системы очистки;

c) определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента; и

e) отключения очищающего элемента, если упомянутый показатель эффективности станет меньше упомянутого минимального показателя эффективности.

Кроме того, упомянутые этапы определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, и сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента содержит этапы:

a) определения первой массы каждого упомянутого по меньшей мере одного теплопередающего элемента;

b) определения второй массы каждого упомянутого по меньшей мере одного теплопередающего элемента; и

c) сравнения упомянутой первой массы и упомянутой второй массы для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента.

Кроме того,

a) упомянутый по меньшей мере один теплопередающий элемент содержит некоторое множество теплопередающих элементов;

b) упомянутая опорная конструкция содержит некоторое множество стержней подвески, причем упомянутые теплопередающие элементы подвешены на упомянутых стержнях подвески; и

c) упомянутая система взвешивания содержит два или больше взвешивающих устройства, причем каждое взвешивающее устройство соединено с соответствующим стержнем подвески.

Кроме того, упомянутым взвешивающим устройством является тензодатчик, соединенный с упомянутым стержнем подвески.

Кроме того, упомянутым взвешивающим устройством является датчик нагрузки, соединенный с упомянутым стержнем подвески.

Кроме того, упомянутые этапы получения минимального показателя эффективности для каждого упомянутого по меньшей мере одного очищающего элемента, определения показателя эффективности для очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) получения минимального показателя эффективности активного хода;

b) выполнения двухходовой операции, имеющей первый ход и второй ход;

c) выполнения очистки за один активный ход, являющийся первым или вторым ходом;

d) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого активного хода;

e) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности первого хода упомянутого по меньшей мере одного очищающего элемента; и

f) активирования по меньшей мере одного очищающего элемента при следующем неактивном ходе, когда упомянутый показатель эффективности активного хода становится меньше упомянутого минимального показателя эффективности активного хода.

Кроме того, упомянутые этапы получения минимального показателя эффективности для каждого упомянутого по меньшей мере одного очищающего элемента, определения показателя эффективности для очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) получения минимального показателя эффективности для первого хода, получения минимального показателя эффективности для второго хода и получения минимального показателя эффективности для полного цикла;

b) выполнения первого активного хода упомянутым по меньшей мере одним очищающим элементом;

c) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого первого хода;

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности первого хода упомянутого по меньшей мере одного очищающего элемента;

e) выполнения второго активного хода упомянутыми очищающими элементами;

f) определения третьего усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

g) сравнения упомянутого второго усилия и упомянутого третьего усилия для определения показателя эффективности для второго хода упомянутого по меньшей мере одного очищающего элемента; и

h) отключения упомянутого второго хода, если упомянутый показатель эффективности первого хода выше минимального показателя эффективности для первого хода.

Кроме того, упомянутый этап управления упомянутым по меньшей мере одним очищающим элементом содержит этап повторного активирования упомянутого по меньшей мере одного очищающего элемента после его отключения для повторной оценки эффективности упомянутого по меньшей мере одного очищающего элемента.

Кроме того, упомянутый по меньшей мере один очищающий элемент содержит некоторое множество обдувочных аппаратов.

Следующим объектом изобретения является способ инициирования очистки по меньшей мере одного теплопередающего элемента котла-утилизатора внутри печи, отличающийся тем что упомянутая печь содержит котел-утилизатор, размещенный в ней, и систему очистки, упомянутая печь рассчитана на сжигание топлива, упомянутый котел-утилизатор имеет по меньшей мере один теплопередающий элемент, упомянутый по меньшей мере один теплопередающий элемент подвешен на опорной конструкции, упомянутая опорная конструкция имеет систему взвешивания, рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и подачу выходного сигнала данных об упомянутом усилии, и упомянутая система очистки имеет по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента, и причем упомянутый способ содержит этапы:

a) получения максимально допустимой массы золы на упомянутом по меньшей мере одном теплопередающем элементе;

b) получения исходного усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к опорной конструкции;

c) эксплуатации упомянутой печи с осаждением золы на упомянутом по меньшей мере одном теплопередающем элементе;

d) контроля увеличения массы золы на упомянутом по меньшей мере одном теплопередающем элементе с использованием системы взвешивания;

e) сравнения увеличившейся массы золы с максимально допустимой массой золы на теплопередающем элементе; и

f) очистки упомянутого по меньшей мере одного теплопередающего элемента, когда увеличенная масса золы превысит максимально допустимую массу золы на этом теплопередающем элементе.

Данный способ может содержать дополнительный этап повторения этапов b-e.

Предложена также система котла-утилизатора, содержащая:

печь, рассчитанную на сжигание топлива;

котел-утилизатор, расположенный в упомянутой печи и имеющий по меньшей мере один теплопередающий элемент;

опорную конструкцию, соединенную с упомянутой печью и рассчитанную на поддержку упомянутого по меньшей мере одного теплопередающего элемента;

систему взвешивания, соединенную с упомянутой опорной конструкцией и рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и на подачу выходного сигнала данных об упомянутом усилии;

систему очистки, соединенную с упомянутой печью и имеющую по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента; и

систему управления, соединенную с упомянутой системой взвешивания и с упомянутой системой очистки и рассчитанную на управление системой очистки на основании массы отложений золы на упомянутом по меньшей мере одним теплопередающим элементом.

Кроме того, упомянутая система очистки рассчитана на движение по меньшей мере одного очищающего элемента из первого положения, находящегося вне печи, во второе положение внутри печи; и

упомянутая система управления рассчитана на активирование упомянутой системы очистки для движения упомянутого по меньшей мере одного очищающего элемента из первого положения, находящегося вне печи, во второе положение внутри печи.

Кроме того, упомянутая система управления содержит по меньшей мере один программируемый логический контроллер, и упомянутый программируемый логический контроллер рассчитан на прием и регистрацию упомянутого выходного сигнала, активирование упомянутой системы очистки и путем приема упомянутого выходного сигнала и активирования упомянутой системы очистки на определение показателя эффективности для упомянутого по меньшей мере одного очищающего элемента и визуализацию упомянутого показателя эффективности для упомянутого по меньшей мере одного очищающего элемента.

Кроме того, упомянутый программируемый логический контроллер имеет структуру данных, представляющих минимальный показатель эффективности для упомянутого по меньшей мере одного очищающего элемента, и упомянутый программируемый логический контроллер рассчитан на отключение по меньшей мере одного очищающего элемента, если упомянутый показатель эффективности для упомянутого по меньшей мере одного очищающего элемента станет меньше упомянутого минимального показателя эффективности для по меньшей мере одного очищающего элемента.

Кроме того, упомянутая система очистки рассчитана на выполнение двухходовой операции, имеющей первый ход и второй ход, причем упомянутый очищающий элемент первоначально является активным только при одном ходе; и упомянутый программируемый логический контроллер имеет структуру данных, представляющих минимальный показатель эффективности для активного хода упомянутого по меньшей мере одного очищающего элемента и минимальный показатель эффективности для полного цикла упомянутого по меньшей мере одного очищающего элемента, и упомянутый программируемый логический контроллер рассчитан на активирование очистки во время неактивного хода, если упомянутый показатель эффективности активного хода становится меньше упомянутого минимального показателя эффективности для активного хода и на отключение упомянутого по меньшей мере одного очищающего элемента, если упомянутый показатель эффективности полного цикла упомянутого по меньшей мере одного очищающего элемента станет меньше упомянутого минимального показателя эффективности полного цикла для упомянутого по меньшей мере одного очищающего элемента.

Масса золы предпочтительно определяется системой взвешивания, соединенной с опорной конструкцией, поддерживающей теплопередающую поверхность. Обычно теплопередающие поверхности подвешены на стержнях, и система взвешивания содержит по меньшей мере одно взвешивающее устройство, такое как, но без ограничения, тензодатчик или датчик нагрузки, соединенное с стержнями подвески. Хотя предпочтительная система взвешивания рассчитана для определения массы на каждом стержне подвески, также можно использовать систему взвешивания с более ограниченным количеством взвешивающих устройств. То есть, например, система взвешивания с ограниченным количеством взвешивающих устройств может быть рассчитана для измерения момента, чтобы определять массу золы. Соответственно, система взвешивания измеряет "усилие", а не просто массу, прилагаемое к опорной конструкции теплопередающим элементом и отложившейся на нем золой.

Путем измерения усилия, приложенного к опорной конструкции теплопередающими элементами, когда они чистые, например, когда они только что установлены или после промывки водой, можно определить исходное усилие. При использовании печи теплопередающие элементы будут загрязняться золой. Масса золы создаст дополнительное усилие. Каждый теплопередающий элемент может выдерживать какое-то максимальное количество золы перед тем, как его использование станет неэффективным. Система очистки используется для удаления золы и максимального сдерживания увеличения ее отложений. Если система очистки не может удалять достаточное количество золы, и теплопередающие элементы после очистки сохраняют золу в количестве больше максимального, печь необходимо очистить, используя вышеупомянутые способы охлаждения и удара или промывки водой. Кроме того, система очистки имеет некоторое множество очищающих элементов. Каждый очищающий элемент имеет известный показатель эффективности, при котором ожидается срабатывание такого очищающего элемента. То есть предполагается, что каждый очищающий элемент будет удалять какое-то известное количество золы в ходе операции очистки. Если такое количество золы не будет удалено, эксплуатационные расходы на очищающий элемент не будут оправдываться количеством удаляемой золы. Таким образом, если очищающий элемент не достигает минимально приемлемого показателя эффективности, использование такого элемента сокращается, чтобы не тратить пар на неэффективный очищающий элемент.

Система очистки используется для очистки теплопередающих элементов после достижения определенного усилия, и/или система очистки может использоваться по графику. Независимо от события, которое инициирует очистку, система взвешивания используется для определения первого усилия, представляющего собой усилие, создаваемое теплопередающими элементами и золой. Система очистки, которая предпочтительно содержит не меньше двух паровых обдувочных аппаратов, эксплуатируется для удаления золы. После эксплуатации системы очистки система взвешивания используется для определения второго усилия, представляющего собой усилие, создаваемое теплопередающими элементами и оставшейся золой. Путем сравнения первого усилия и второго усилия можно определить количество золы, удаленное конкретным очищающим элементом. Отношение массы золы до и после очистки используется для определения показателя эффективности каждого очищающего элемента. На основе этой информации можно управлять использованием очищающих элементов, повышая эффективность очистки. То есть, если определено, что конкретный очищающий элемент не удаляет достаточное количество золы, можно обеспечить подачу дополнительного пара на такой элемент, выполнение дополнительного хода очистки таким элементом или отключение такого элемента.

Управление очищающим элементом может основываться на нескольких факторах. Например, результат измерения может быть относительным. То есть, например, если два очищающих элемента очищают по крайней мере один теплопередающий элемент, и если определено, что один из очищающих элементов работает более эффективно, чем другой, то менее эффективный очищающий элемент может быть отключен. Альтернативно, показатель эффективности каждого очищающего элемента может определяться в течение некоторого времени путем регистрации объема отложений золы, удаляемых в ходе каждой операции очистки. Альтернативно, очищающий элемент может разрабатываться с целевой очищающей способностью или улучшения показателя эффективности. Если существует минимальный показатель эффективности, то показатель эффективности используемого очищающего элемента сравнивается с минимальным показателем эффективности для определения возможности повторного использования очищающего элемента. Кроме того, если очищающих элементов несколько, для определения изменения усилия и, соответственно, показателя эффективности каждого очищающего элемента используется система взвешивания. То есть, например, если существуют два теплопередающих элемента, и к каждому теплопередающему элементу относится один очищающий элемент, систему взвешивания можно структурировать так, чтобы определять изменение массы каждого теплопередающего элемента. Таким образом, систему взвешивания можно использовать для определения показателя эффективности каждого очищающего элемента. Если показатель эффективности одного из очищающих элементов становится ниже минимально допустимого, использование такого очищающего элемента прекращается. Концепция этого простого примера может быть также применена к сложным конфигурациям, в которых несколько взвешивающих устройств связаны с несколькими теплопередающими элементами, которые очищаются несколькими очищающими элементами, и система взвешивания использует несколько взвешивающих устройств для определения показателя эффективности отдельных очищающих элементов.

В более предпочтительном варианте осуществления показателя эффективности каждого очищающего элемента определяется или предусматривается для первого хода и второго хода. То есть этап очистки включает первый ход, когда очищающие элементы перемещаются из первого положения во второе положение, и второй ход, когда очищающие элементы перемещаются из второго положения обратно в первое положение. В этом варианте осуществления каждый очищающий элемент имеет известный минимальный показатель эффективности для полного цикла, известный минимальный показатель эффективности для первого хода и известный минимальный показатель эффективности для второго хода. Минимальный показатель эффективности для полного цикла относится к количеству золы, которая должна быть удалена после завершения цикла очистки, то есть, после первого и второго ходов. Минимальный показатель эффективности для первого хода относится к количеству золы, которое должно быть удалено после первого хода. Минимальный показатель эффективности для второго хода относится к количеству золы, которое должно быть удалено после второго хода. Также может существовать минимальный показатель эффективности для предварительного второго хода, который относится к количеству золы, которое должно быть удалено после второго хода, если подача пара в течение первого хода была прервана.

Как сказано выше, первое усилие определяется до начала операции очистки. Второе усилие определяется после первого хода, и третье усилие определяется в конце второго хода. Путем сравнения первого и второго усилий можно определить показатель эффективности для первого хода. Путем сравнения второго и третьего усилий можно определить показатель эффективности для второго хода. Путем сравнения первого и третьего усилий можно определить показатель эффективности для полного цикла. Если показатель эффективности для первого хода ниже минимального показателя, подача пара в течение первого хода может быть отключена на некоторое количество циклов очистки. Если показатель эффективности для второго хода ниже минимального показателя, подача пара в течение второго хода может быть отключена на некоторое количество циклов очистки. Если показатель эффективности для полного цикла ниже минимального показателя, может быть прекращено использование соответствующего очищающего элемента. Кроме того, если подача пара во время первого хода отключена, но во время второго хода пар продолжает подаваться, можно определить показатель эффективности для предварительного второго хода путем сравнения первого и третьего усилий. Если показатель эффективности для предварительного второго хода ниже минимального показателя эффективности для предварительного второго хода, то подача пара во время второго хода может быть отключена на некоторое количество циклов очистки.

Первоначально система очистки должна обеспечивать достаточную очистку за один ход. Таким образом, если большая часть золы удаляется за первый ход, во время второго хода вероятно будет удалено только небольшое количество золы и, таким образом, минимальный показатель эффективности для второго хода достигнут не будет. Альтернативно, очищающий элемент может эксплуатироваться при втором ходе только так, как сказано ниже. Если система очистки имеет некоторое множество паровых обдувочных аппаратов, пар обычно будет подаваться только во время первого хода, когда обдувочные аппараты перемещаются внутрь печи. Когда теплопередающие поверхности станут более загрязненными золой, может потребоваться использовать пар во время второго хода. Альтернативно, обдувочный аппарат может быть рассчитан так, чтобы первоначально подавать пар только во время второго хода. Если при втором ходе достаточное количество золы удалено не будет, во время следующей операции очистки может быть включен первый ход. После этого, ход, во время которого подается пар, будет называться активным ходом, и ход, во время которого пар не подается, будет называться неактивным ходом. Если пар подается во время обоих ходов, операция называется полным циклом. Если пар не должен подаваться, обдувочный аппарат будет называться "отключенным". Обдувочный аппарат в эксплуатации может быть механически связан с другим обдувочным аппаратом. Таким образом, обдувочный аппарат без активного хода может все равно двигаться внутрь и из печи.

Таким образом, система очистки может быть рассчитана так, чтобы первоначально использовать очищающий элемент с неактивным ходом и затем, при накоплении оставшейся золы активировать неактивный ход очищающего элемента, если активный ход не достигает минимального показателя эффективности для этого хода. Альтернативно, неактивный ход может быть активирован после установленного количества циклов. Кроме того, необходимо понимать, что удаление золы не всегда проходит в штатном режиме. То есть, хотя за один ход или полный цикл очистки эффективное количество золы может не удаляться, это не всегда указывает на то, что за последующий ход или полный цикл очистки эффективное количество золы также не будет удалено. Таким образом, существует возможность, что управление системой очистки будет включать повторное активирование отключенных очищающих элементов. В конечном итоге, однако, использование пара во время первого и второго ходов может постоянно не обеспечивать удаления требуемого количества золы, очищающий элемент не будет достигать минимального показателя эффективности для полного цикла, и данный очищающий элемент будет отключен. Поскольку эффективность для первого хода может быть определена во время цикла очистки, предпочтительно, чтобы первый ход первоначально являлся активным ходом. То есть, если определено, что за первый ход достаточное количество золы удалено не было, второй ход может быть активирован в середине цикла, и теплопередающий элемент будет очищаться и во время второго хода. Если первоначально активным ходом является второй, и за второй ход достаточное количество золы удалено не было, на теплопередающем элементе будет оставаться чрезмерное количество золы до следующего цикла очистки, в котором может быть активирован первый ход. Если первоначально второй ход является активным ходом, этот ход определяется как предварительный второй ход. Как сказано выше, если показатель эффективности предварительного второго хода не достигает минимального показателя эффективности для предварительного второго хода, подача пара может быть включена во время первого хода в попытке довести показатель эффективности для полного цикла до минимального показателя эффективности для полного цикла.

Соответственно, целью настоящего изобретения является создание способа очистки теплопередающих поверхностей компонентов пароперегревателя печи, если теплопередающие поверхности достигают определенного уровня загрязнения.

Еще одной целью настоящего изобретения является создание способа очистки теплопередающих поверхностей компонентов пароперегревателя печи, в котором пар используется только во время эффективной части операции очистки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Полностью понять настоящее изобретение можно из последующего описания предпочтительных вариантов осуществления, взятых вместе с прилагаемыми чертежами, на которых:

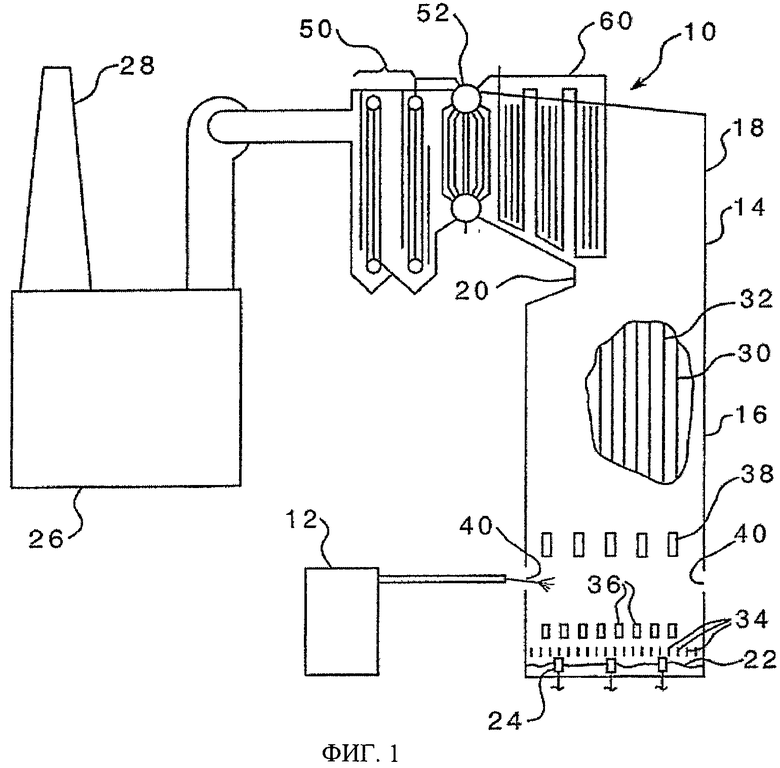

Фиг.1 схематически показывает компоненты типичной системы котла-утилизатора черного щелока сульфатной варки;

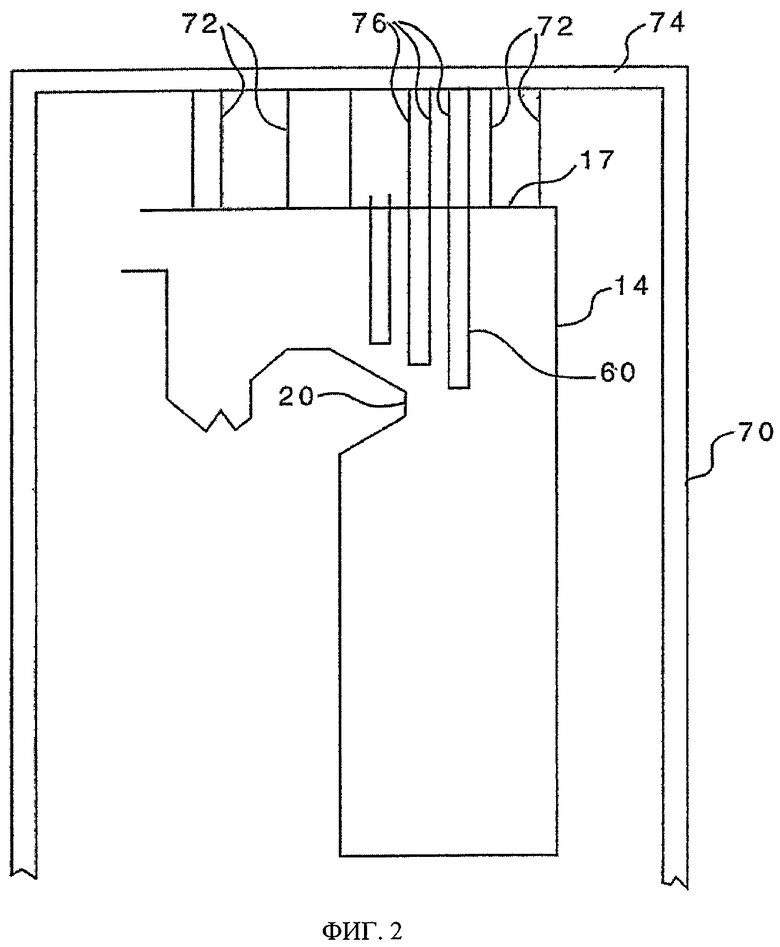

Фиг.2 схематически показывает, как котел-утилизатор установлен на опорную конструкцию из стальных балок;

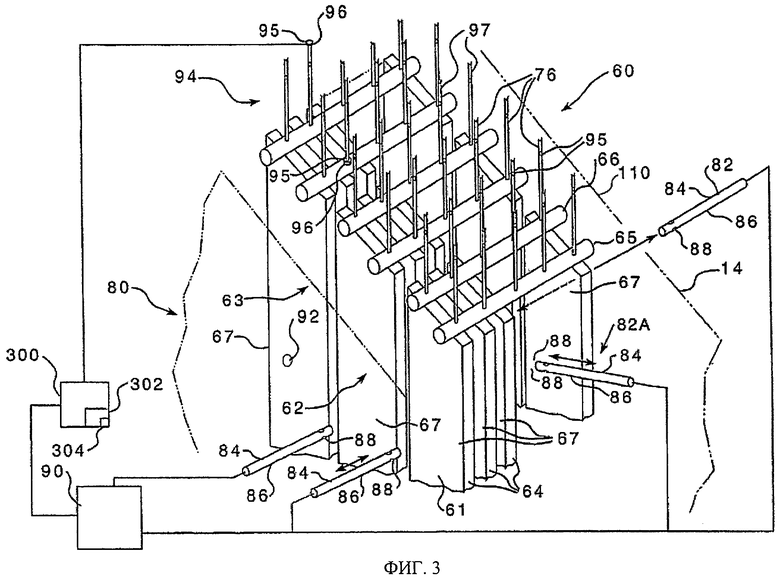

Фиг.3 схематически показывает некоторые из компонентов системы пароперегревателя и системы очистки;

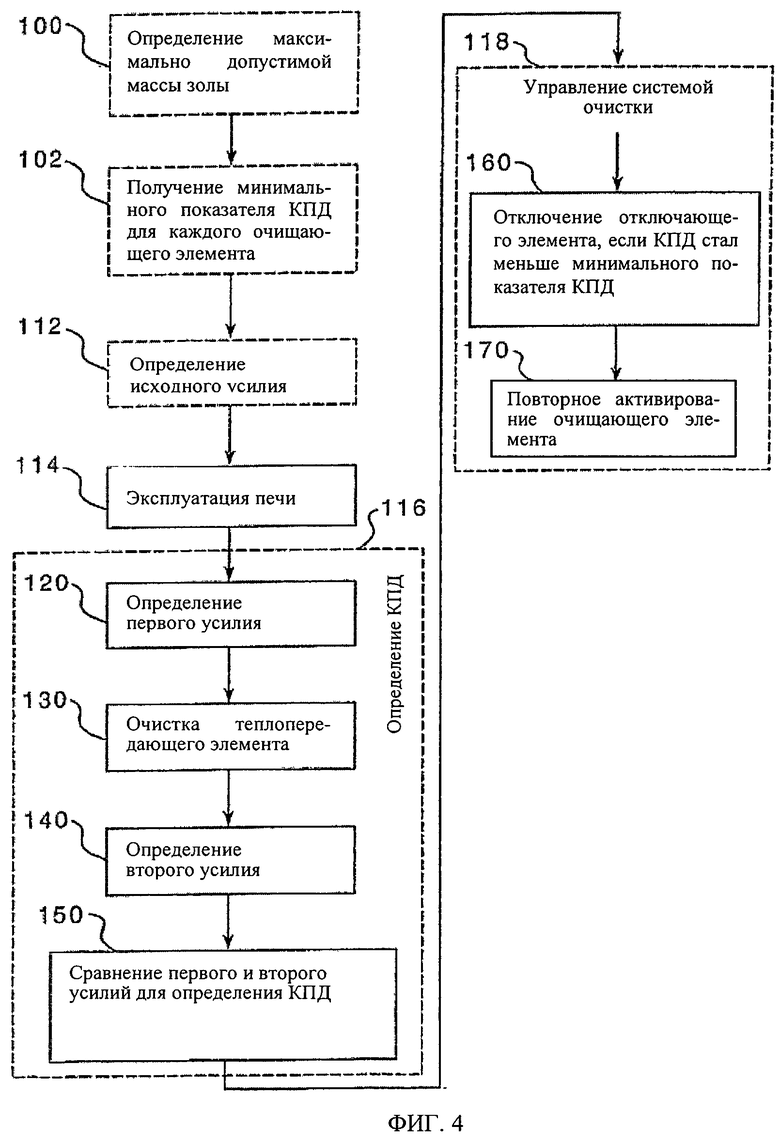

На Фиг.4 показаны этапы предлагаемого способа;

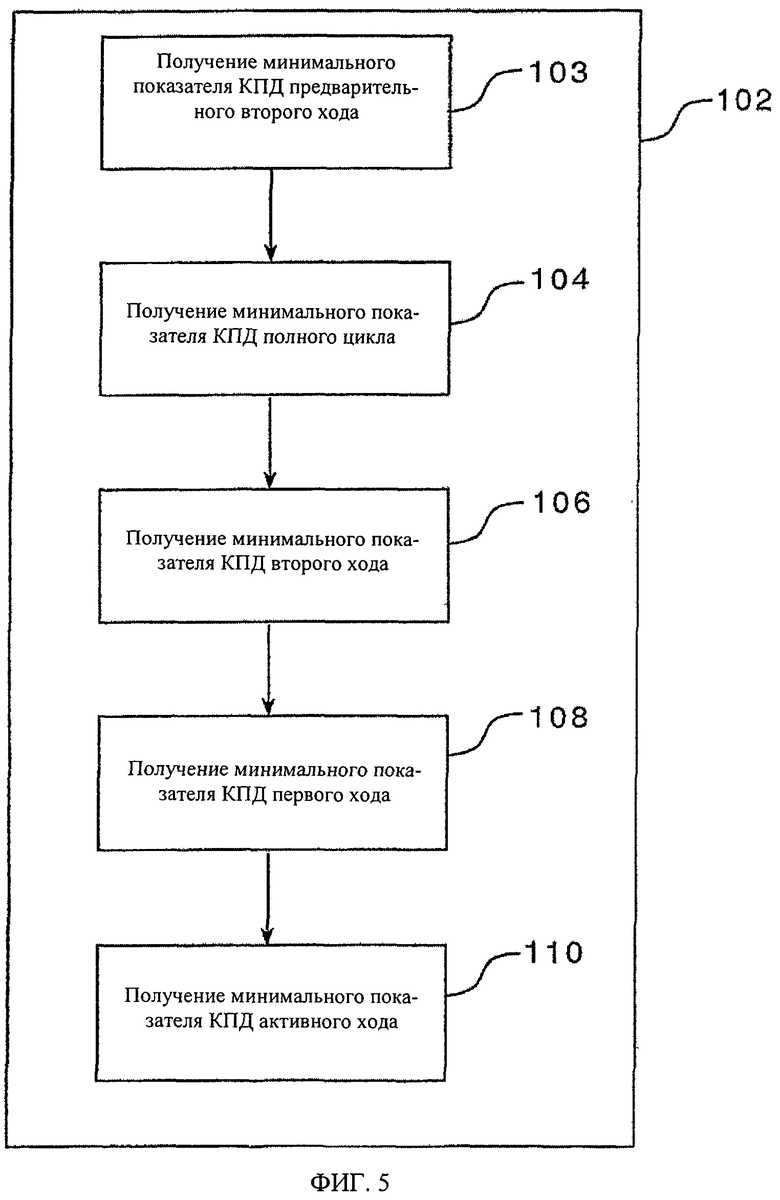

На Фиг.5 показаны подэтапы предлагаемого способа;

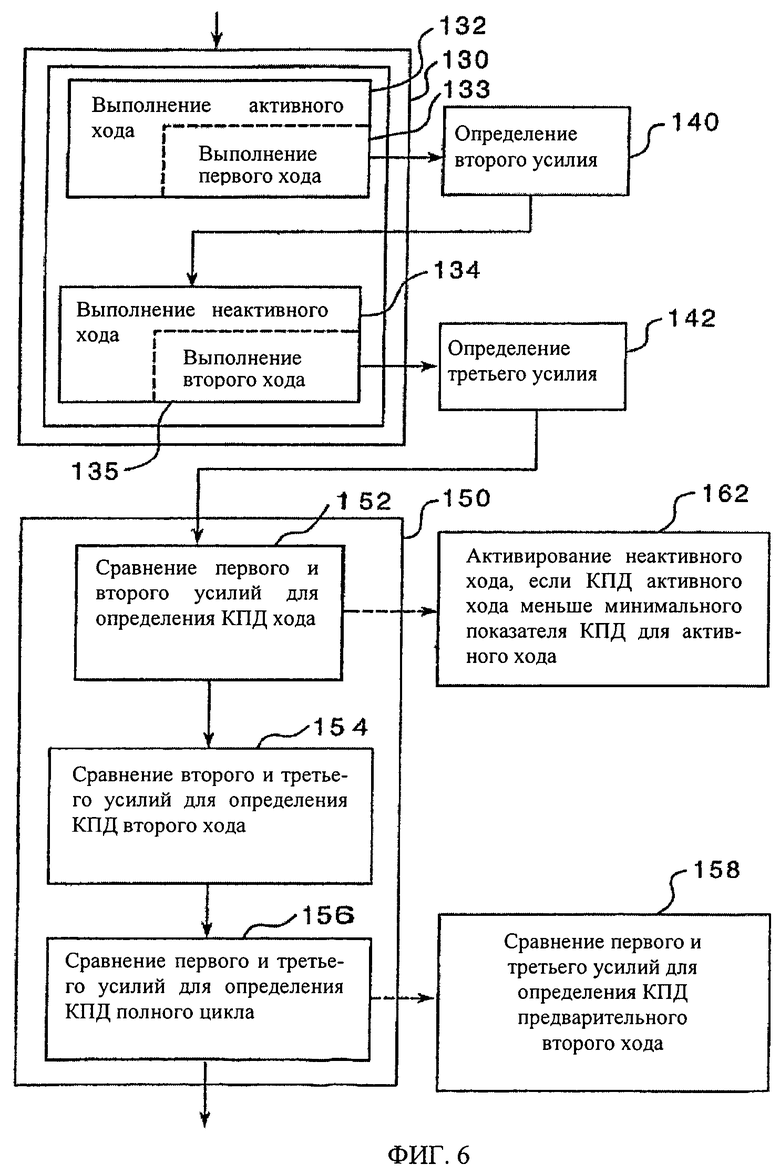

На Фиг.6 показана последовательность подэтапов предлагаемого способа;

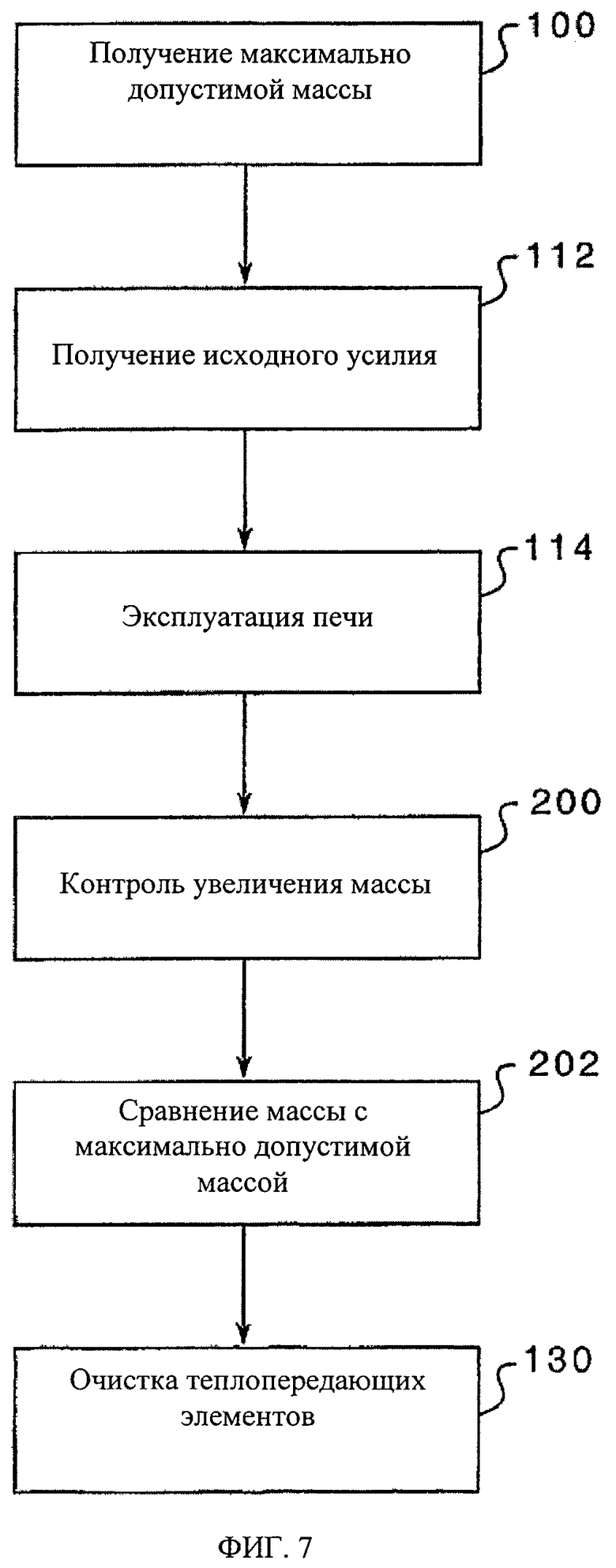

На Фиг.7 показаны этапы способа обдувки на основании массы накопившихся отложений.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Используемый в настоящем документе термин "отключенный", когда он используется для характеристики парового обдувочного аппарата, указывает, что подача пара в этот обдувочный аппарат отключена или значительно уменьшена.

Используемый в настоящем документе термин "управлять" в применении к системе очистки, очищающему элементу или очищающим элементам означает избирательное использование/активирование очищающего элемента или очищающих элементов. Кроме того, в применении к паровому обдувочному аппарату термин "управлять означает избирательную подачу пара в паровой обдувочный аппарат.

Используемый в настоящем документе термин "получить" в применении к показателю эффективности означает, что показатель эффективности основан на расчетных факторах, известных в отношении очищающих элементов или системы очистки.

Используемый в настоящем документе термин "определяющий" в применении к показателю эффективности означает, что показатель эффективности основан на данных, полученных в ходе использования очищающих элементов или системы очистки.

Используемый в настоящем документе термин "предусмотренный" в применении к показателю эффективности означает, что показатель эффективности или взят, или определен.

На Фиг.1 схематически показаны компоненты типичной системы 10 котла-утилизатора черного щелока сульфатной варки. Черный щелок является побочным продуктом химической варки целлюлозы в процессе изготовления бумаги и сжигается в системе 10 котла-утилизатора. Начальная концентрация "слабого черного щелока" составляет приблизительно 15%. Черный щелок концентрируется до условий сжигания (содержание твердых веществ 65-85%) в испарителе 12 и затем сжигается в котле-утилизаторе 14. Котел-утилизатор 14 имеет секцию печи или "печь" 16, где сжигается черный щелок, и секцию конвективной теплопередачи 18 с выпуклой деталью 20 между ними. В результате сгорания органический материал черного щелока преобразуется в газообразные продукты в последовательности процессов, включающих сушку, удаление летучих компонентов (пиролиз, молекулярный крекинг) и сжигание/газификацию обуглившегося вещества. Некоторые из жидких органических веществ сгорают до частиц твердого углерода, называемых обуглившимся веществом. Сгорание обуглившегося вещества происходит главным образом на слое 22, который покрывает под печи 16, хотя некоторое количество обуглившегося вещества сгорает на лету. При газификации или сгорании обуглившегося вещества неорганические соединения обуглившегося вещества высвобождаются и образуют сплавленную смесь солей, называемую расплавом, который протекает на дно слоя 22 обуглившегося материала и непрерывно отводится из печи 16 по желобам 24. Отходящие газы фильтруются через электростатический осадитель 26 и выходят через дымовую трубу 28.

Вертикальные стенки 30 печи 16 облицованы вертикально выровненными стенными трубками 32, по которым в результате тепла печи 16 испаряется вода. Печь 16 имеет воздушные отверстия 34 первого уровня, воздушные отверстия 36 второго уровня и воздушные отверстия 38 третьего уровня для подачи воздуха для сгорания на трех уровнях разной высоты. Черный щелок впрыскивается в печь 16 из форсунок 40.

Секция 18 теплопередачи содержит три комплекта трубных пучков (тепловых ловушек), которые последовательно и этапами нагревают подаваемую воду до перегретого пара. Пучки труб содержат экономайзер 50, в котором подаваемая вода нагревается до температуры немногим выше точки кипения, пакет 52 котла-утилизатора или "пакет выработки пара", в котором, наряду со стенными трубами 32, вода переходит в пар, и систему 60 пароперегревателя, которая повышает температуру пара от температуры насыщения до конечной температуры перегрева.

На Фиг.2 схематически показано, как система 10 котла-утилизатора установлена на опорную конструкцию 70 из стальных балок, показывая только профиль системы котла-утилизатора и компонентов, представляющих интерес в данное время. Вся система 10 котла-утилизатора подвешена в середине опорной конструкции 70 на стержнях 72 подвески. Стержни 72 подвески котла-утилизатора установлены между крышей 17 системы 10 котла-утилизатора и подвесными балками 74 опорной конструкции 70. Еще один комплект стержней подвески, далее называемый "стержни подвески пароперегревателя" или просто "стержни подвески" 76, служит для подвески только системы 60 пароперегревателя. То есть, система 60 пароперегревателя подвешена независимо от остальной части системы 10 котла-утилизатора.

На Фиг.3 схематически показаны некоторые из компонентов системы 60 пароперегревателя, которые независимо подвешены в системе 10 котла-утилизатора. Система 60 пароперегревателя в этом варианте осуществления имеет три пароперегревателя 61, 62, 63. Хотя показаны три пароперегревателя, объем настоящего изобретения может содержать больше или меньше пароперегревателей в зависимости от необходимости. Для ясности нижеприведенное описание относится к конструкции пароперегревателя 61 при понимании того, что конструкция других пароперегревателей 62, 63 является аналогичной. Каждый пароперегреватель 61, 62, 63 является узлом, имеющим по меньшей мере 1, а предпочтительно 20-50 теплопередающих элементов 64. Пар поступает в теплопередающие элементы 64 по коллектору, называемому впускным коллектором 65. Пар перегревается в теплопередающих элементах 64 и выходит из теплопередающих элементов как перегретый пар через другой коллектор, называемый выпускным коллектором 66. Теплопередающие элементы 64 подвешены на коллекторах 65, 66, которые сами подвешены на подвесных балках 74 (Фиг.2) с помощью стержней 76 подвески. Обычно 10-20 стержней 76 подвески равномерно распределяются по длине каждого коллектора 65, 66. Например, пароперегреватель 61 может быть подвешен на 20 стержнях 76, из которых десять стержней 76 соединены с впускным коллектором 65 и десять стержней 76 соединены с выпускным коллектором 66.

Наружная поверхность или теплопередающая поверхность 67 каждого теплопередающего элемента 64 обращена внутрь печи 16. Таким образом, в сущности все детали теплопередающей поверхности 67 вероятно могут покрываться золой при нормальной эксплуатации печи 16. Значительная часть теплопередающих поверхностей 67 очищается, то есть часть золы с них удаляется системой 80 очистки. Система 80 очистки содержит по меньшей мере один, а предпочтительно некоторое множество очищающих элементов 82, рассчитанных для очистки теплопередающих элементов 64 и, более конкретно, теплопередающих поверхностей 67. Предпочтительно, очищающими элементами 82 являются паровые обдувочные аппараты 84, ниже называемые "обдувочными аппаратами", которые известны из уровня техники. Обдувочные аппараты 84 представляют собой удлиненные трубы 86, имеющие по меньшей мере одно отверстие 88, а предпочтительно пару радиальных отверстий 88, расположенных под углом приблизительно 180° друг к другу на дальнем конце трубы 86. Трубы 86 сообщаются с источником пара 90. Предпочтительно пар подается под давлением приблизительно 200-400 фунтов на кв. дюйм. Таким образом, пар может выдавливаться через отверстия 88 на теплопередающие поверхности 67. Обдувочные аппараты 84 рассчитаны так, что они могут перемещаться между первым положением, обычно находящимся вне печи 16, и вторым положением, находящимся рядом с теплопередающими элементами 64. Движение внутрь печи из первого положения во второе положение называется первым ходом, и движение наружу из второго положения в первое положение называется вторым ходом. Как показано на Фиг.3, обдувочные аппараты предпочтительно рассчитаны так, чтобы двигаться в общем перпендикулярно к теплопередающим элементам 64 и между ними. Как показано на правой стороне Фиг.3, очищающие элементы 82А могут также быть рассчитаны для движения в общем параллельно к теплопередающим элементам 64 и между ними. Как показано на левой стороне Фиг.3, обдувочные аппараты 84 также могут быть рассчитаны для движения в общем перпендикулярно к теплопередающим элементам 64 и по некоторому множеству трубчатых каналов 92 в теплопередающих элементах 64. То есть теплопередающие элементы 64 герметизированы, и обдувочные аппараты 84 могут свободно проходить по трубчатым каналам 92. При движении обдувочных аппаратов 84 из первого во второе положение пар выдавливается через отверстия 88. При контакте пара с золой на теплопередающих поверхностях 67 часть золы удаляется. Со временем отложение оставшейся золы может стать чрезмерно вязким для удаления с помощью обдувочных аппаратов 84, и можно будет использовать альтернативный способ очистки. Вышеупомянутые обдувочные аппараты 84 используют пар; однако необходимо заметить, что настоящее изобретение не ограничено в этом отношении, и действие обдувочных аппаратов может быть основано на другом принципе, например, воздействии звуковыми волнами или другом принципе, позволяющем использовать обдувку при эксплуатации котла-утилизатора 14.

Система 10 котла-утилизатора, кроме того, содержит систему 94 взвешивания. Система 94 взвешивания рассчитана так, чтобы определять усилие, прилагаемое теплопередающими элементами 64 к опорной конструкции 70, и преобразовывать это усилие в выходной сигнал данных об усилии. Система 94 взвешивания содержит некоторое множество взвешивающих устройств 95. Взвешивающими устройствами 95 предпочтительно являются датчики 96 нагрузки или тензодатчики 97. Взвешивающие устройства 95 соединены со стержнями 76 подвески теплопередающих элементов 64. Взвешивающие устройства 95 в общем конфигурированы так, чтобы определять массу теплопередающих элементов 64, и предпочтительно расположены на каждом стержне 76 подвески. Однако взвешивающие устройства 95 могут быть также конфигурированы так, чтобы измерять другие усилия, такие как, но без ограничения, момент. Усилие, прилагаемое к опорной конструкции 70, увеличивается с ростом отложений золы и уменьшается при очистке. Как сказано ниже, любая операция, относящаяся к определению усилия, подразумевает использование системы 94 взвешивания для определения такого усилия.

Эксплуатация системы 80 очистки управляется системой 300 управления, которая рассчитана для управления системой 80 очистки на основании массы отложений золы на теплопередающем элементе 64. Система 300 управления рассчитана для включения ввода и вывода обдувочных аппаратов 84, то есть, движения обдувочных аппаратов 84 между первым и вторым положениями, скорости хода, подачи и/или количества пара. То есть пар может подаваться во время первого, второго или обоих ходов. Более того, пар может подаваться в любом месте в количестве от нуля до 100% от максимального, на которое рассчитан обдувочный аппарат 84. Таким образом, система 300 управления может использоваться для управления очищающими элементами 82. Система 300 управления также может принимать входные сигналы от системы 94 взвешивания. Система 300 управления может использовать и/или визуализировать выходной сигнал от системы взвешивания. Управление очищающими элементами 82 может быть ручным, то есть пользователь регулирует использование очищающих элементов 82 на основе визуализируемых данных, или может быть автоматическим. Обычно система 300 управления будет использовать один или несколько программируемых логических контроллеров 302, которые могут быть запрограммированы на управление очищающими элементами на основании минимальных показателей эффективности. То есть, например, программируемый логический контроллер 302 рассчитан на прием и регистрацию выходного сигнала от системы 94 взвешивания, на включение системы 80 очистки, и путем приема выходного сигнала и включения системы 80 очистки на определение показателя эффективности, как сказано ниже, для очищающего элемента 82 и визуализацию эффективности для такого очищающего элемента 82. В одном предпочтительном варианте осуществления программируемый логический контроллер 302 имеет структуру данных 304, представляющих минимальный показатель эффективности, как сказано ниже, очищающего элемента 82. Программируемый логический контроллер 302 рассчитан на отключение очищающего элемента 82, если показатель эффективности очищающего элемента 82 становится ниже минимального показателя эффективности для очищающего элемента 82. В одном более предпочтительном варианте осуществления программируемый логический контроллер 302 имеет структуру данных 304, представляющих минимальный показатель эффективности при активном ходе, как сказано ниже, очищающего элемента 82 и минимальный показатель эффективности для полного цикла, как сказано ниже, для очищающего элемента 82. Программируемый логический контроллер 302 рассчитан на активирование очистки во время неактивного хода, если показатель эффективности при активном ходе становится меньше минимального показателя эффективности для активного хода, и на отключение очищающего элемента 82, если показатель эффективности полного цикла для этого очищающего элемента 82 становится меньше минимального показателя эффективности для полного цикла этого очищающего элемента 82.

Использование пара для очистки теплопередающих элементов 64 требует больших расходов. Поэтому желательно применять пар только тогда, когда он эффективно используется для удаления золы. Для того чтобы увеличить эффективность системы 80 очистки, предлагается следующий способ. Для ясности, нижеприведенное описание относится к одному теплопередающему элементу 64, при этом, однако, понимается, что в любой момент времени могут очищаться один или несколько теплопередающих элементов 64 или групп теплопередающих элементов 64.

Как показано на Фиг.4, первым этапом может быть получение или определение эксплуатационных ограничений для системы 10 котла-утилизатора. Так, предусматривается 100 максимальная масса золы, допустимая на теплопередающем элементе 64. Кроме того, предусматривается 102 минимальный показатель эффективности для каждого очищающего элемента 82. Минимальный показатель эффективности для каждого очищающего элемента 82 может быть взят из расчетных технических характеристик или может быть определен по фактическому использованию очищающих элементов 82 за период времени, соответствующий периоду времени сбора данных по росту отложений золы и теплопередаче.

Используемый в настоящем документе термин "показатель эффективности" в применении к очищающему элементу 82 определяется путем сравнения усилия на опорной конструкции 70 до очистки с усилием на опорной конструкции 70 после очистки для оценки количества удаленной золы.

Соответственно, минимальный показатель эффективности является предопределенным значением, представляющим эффективности, который должен быть достигнут очищающим элементом 82 для того, чтобы оправдать расходы на использование пара в этом элементе. Кроме того, каждый очищающий элемент 82 может иметь показатели эффективности для каждой части цикла очистки. То есть, как показано на Фиг.5, этап получения 102 минимального показателя эффективности для каждого очищающего элемента 82 может включать этапы получения минимального показателя эффективности 103 для активного хода, минимального показателя эффективности 104 для первого хода, минимального показателя эффективности 106 для второго хода и минимального показателя эффективности 108 для полного цикла. Кроме того, предусматривается получение минимального показателя эффективности 110 для предварительного второго хода. Показатель эффективности для предварительного второго хода относится к количеству золы, которая должна быть удалена во время второго хода, когда второй ход является единственным активным ходом.

Еще одним начальным этапом может быть получение исходного усилия 112, прилагаемого теплопередающим элементом 64 к опорной конструкции 70. Исходное усилие определяется 112, когда теплопередающие элементы 64 чистые, например, сразу же после установки или после промывки водой. После того, как определены эти исходные параметры, эксплуатируется 114 печь 16. Эксплуатация 114 печи приводит к отложению золы на теплопередающем элементе 64. В конечном счете зола должна быть удалена с использованием системы 80 очистки. Начало операции 130 очистки может быть определено по конкретному времени или после определения, что масса золы превышает максимально допустимую. Операция 130 очистки также является частью этапа определения показателя эффективности 116 системы 80 очистки или очищающего элемента 82. Определение показателя эффективности 116 системы 890 очистки или очищающего элемента 82 включает следующие этапы.

Определяется 120 первое усилие, представляющее усилие теплопередающего элемента 64 и любой отложившейся на нем золы. Необходимо отметить, что поскольку известно, что датчики 96 нагрузки и тензодатчики 97 вносят "шум", который мешает точному определению показаний в различные моменты времени, усилие на опорной конструкции 70 может быть измерено после некоторого времени, чтобы можно было создать линейную корреляцию массы против времени. Такая корреляция может использоваться для более точного определения усилия, прилагаемого к опорной конструкции 70. Таким образом, хотя любой конкретный результат измерения усилия может основываться на одном измерении в один момент времени, предпочтительно, чтобы любой результат измерения усилия являлся средним результатом, измеренным за некоторое время. После определения 120 первого усилия, теплопередающий элемент очищается 130 с использованием системы 80 очистки. Этап очистки 130 может иметь дополнительные подэтапы, описанные ниже. После этапа очистки 130 определяется 140 второе усилие, представляющее усилие теплопередающего элемента 64 и любой золы, оставшейся на нем. Первое и второе усилия сравниваются 150 для определения показателя эффективности каждого очищающего элемента 82.

После определения показателя эффективности 116 системы 80 очистки или очищающего элемента 82 пользователь управляет 118 системой 80 очистки для экономии энергии. Если очищающими элементами 82 являются обдувочные аппараты 84, такое управление может включать увеличение или уменьшение количества пара, подаваемого в выбранный обдувочный аппарат 84, путем отключения первого или второго хода, полного отключения обдувочного аппарата 84 или повторного активирования отключенного обдувочного аппарата 84. В печи 16, где очищающие элементы 82 имеют минимальный показатель эффективности, управление 118 системой очистки может содержать этап отключения 160 очищающего элемента 82, если показатель эффективности для этого очищающего элемента 82 меньше минимального показателя эффективности для этого очищающего элемента 82.

Как показано на Фиг.6, в одном предпочтительном варианте осуществления измеренным усилием является масса теплопередающих элементов 64. Кроме того, в этом предпочтительном варианте осуществления этап очистки 130 содержит этап выполнения 131 двухходовой операции, имеющей первый ход и второй ход - то есть, выполнения первого хода 133 и выполнения второго хода 135. Первоначально только один из этих ходов, первый или второй, является активным ходом. То есть очищающий элемент 82 работает только во время активного хода и отключен во время неактивного хода. Таким образом, существует этап выполнения активного хода 132 и выполнения неактивного хода 134. В этом варианте осуществления, как сказано выше, первое усилие определяется 120 до начала операции очистки. Второе усилие определяется 140 после активного хода. Первое и второе усилия сравниваются 152 для определения показателя эффективности активного хода. Если показатель эффективности активного хода меньше минимального показателя эффективности для активного хода, этап управления 118 системой 80 очистки или очищающим элементом 82 может содержать этап активирования 162 неактивного хода для дополнительной очистки. В более предпочтительном варианте осуществления активный ход имеет место во время этапа выполнения первого хода 133. Таким образом, если показатель эффективности активного хода меньше минимального показателя эффективности для активного хода, может быть немедленно активирован второй ход. Таким образом, в этом более предпочтительном варианте осуществления второе усилие определяется 140 после первого хода. Кроме того, третье усилие определяется 142 в конце второго хода. Таким образом, в этом варианте осуществления путем сравнения 152 первого и второго усилий может быть определен показатель эффективности для первого хода. Кроме того, путем сравнения 154 второго и третьего усилий, может быть определен показатель эффективности для второго хода. Путем сравнения 156 первого и третьего усилий может быть определен показатель эффективности для полного цикла.

Определение показателя эффективности для первого хода, показателя эффективности для второго хода и показателя эффективности для полного цикла может использоваться для управления 118 системой 80 очистки различными способами. Например, если активными являются и первый и второй ходы, и данные показывают, что за один ход удаляется значительное количество золы, один из двух ходов может быть отключен. Если за один активный ход не удается удалить достаточное количество золы, неактивный ход может быть снова активирован. Этот процесс может повторяться.

Кроме того, если подача пара во время первого хода была отключена, но пар все еще подается во время второго хода, может быть определен показатель эффективности для предварительного второго хода путем сравнения 158 первого и третьего усилий. Если показатель эффективности для предварительного второго хода меньше предварительного минимального показателя эффективности для предварительного второго хода, подача пара во время второго хода может быть отключена 166 на некоторое количество циклов очистки. В этом предпочтительном варианте осуществления этап управления 118 системой 80 очистки или очищающим элементом 82 может содержать этап повторного активирования 170 очищающих элементов 82 после некоторого периода времени и переоценки показателя эффективности.

Как показано на Фиг.7, система 10 котла-утилизатора, имеющая систему 94 взвешивания, может также использоваться для повышения показателя эффективности системы 80 очистки путем инициации очистки на основании накопившегося отложения золы, а не выполнения очистки по графику. Этот способ содержит этапы получения 100 максимально допустимой массы золы на теплопередающем элементе 64 и получения 112 исходного усилия, прилагаемого теплопередающим элементом 64 к опорной конструкции 70. Во время эксплуатации 114 печи 16 дополнительная масса прибавляется к теплопередающим элементам 64 с отложением на них золы. Способ, кроме того, содержит этап контроля 200 увеличения массы золы с использованием системы 94 взвешивания. Увеличение массы золы сравнивается 202 с максимально допустимой массой золы на этом теплопередающем элементе 64. Если масса золы на теплопередающем элементе 64 превышает максимально допустимую массу золы на этом тепло-передающем элементе 64, теплопередающий элемент 64 очищается 130. Этапы контроля 200 увеличения массы, сравнения 202 увеличенной массы золы с максимально допустимой массой золы на этом теплопередающем элементе 64 и очистки 130 теплопередающего элемента 64 могут повторяться до тех пор, пока очищающие элементы 82 не перестанут давать эффективный результат.

Хотя конкретные варианты осуществления настоящего изобретения были описаны подробно, специалисту в данной области техники будет понятно, что в свете общего содержания раскрытия в это подробное описание могут быть внесены различные модификации и альтернативы. Соответственно, конкретные раскрытые конструкции должны рассматриваться как только иллюстративные и не ограничивающие объем изобретения, который будет полностью приведет в прилагаемой формуле изобретения и любых эквивалентных пунктах формулы.

Представлен способ очистки теплопередающего элемента внутри печи котла-утилизатора. Способ содержит этапы эксплуатации печи и осаждения золы на теплопередающем элементе, определения показателя эффективности по меньшей мере одного очищающего элемента и управления очищающим элементом на основании показателя эффективности. Кроме того, представлена система котла-утилизатора, содержащая печь, котел-утилизатор, расположенный в печи, опорную конструкцию, систему взвешивания, систему очистки, соединенную с печью, и систему управления, соединенную с системой взвешивания и системой очистки. Изобретение позволяет путем измерения усилия, приложенного к опорной конструкции теплопередающими элементами, определить исходное усилие и эксплуатировать обдувочные аппараты по графику при накапливании золы до определенного уровня. 4 н. и 23 з.п. ф-лы, 7 ил.

1. Способ очистки по меньшей мере одного теплопередающего элемента котла-утилизатора в печи, отличающийся тем, что упомянутая печь содержит котел-утилизатор, размещенный в ней, и систему очистки, упомянутая печь рассчитана на сжигание топлива, упомянутый котел-утилизатор имеет по меньшей мере один теплопередающий элемент, упомянутый по меньшей мере один теплопередающий элемент подвешен на опорной конструкции, упомянутая опорная конструкция имеет систему взвешивания, рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и подачу выходного сигнала данных об упомянутом усилии, и упомянутая система очистки имеет по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента, и причем упомянутый способ содержит этапы:

a) эксплуатации упомянутой печи с осаждением золы на по меньшей мере одном теплопередающем элементе;

b) определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента; и

c) управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности.

2. Способ по п.1, отличающийся тем, что упомянутый этап определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента содержит этапы:

a) определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

b) очистки упомянутого по меньшей мере одного теплопередающего элемента с помощью упомянутой системы очистки;

c) определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции; и

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента.

3. Способ по п.2, отличающийся тем, что упомянутые этапы определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, и сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента содержат этапы:

a) определения первой массы каждого упомянутого по меньшей мере одного теплопередающего элемента;

b) определения второй массы каждого упомянутого по меньшей мере одного теплопередающего элемента; и

c) сравнения упомянутой первой массы и упомянутой второй массы для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента.

4. Способ по п.2, отличающийся тем, что:

a) упомянутый по меньшей мере один теплопередающий элемент содержит некоторое множество теплопередающих элементов;

b) упомянутая опорная конструкция содержит некоторое множество стержней подвески, причем упомянутые теплопередающие элементы подвешены на упомянутых стержнях; и

c) упомянутая система взвешивания содержит два или больше взвешивающих устройств, причем каждое взвешивающее устройство соединено с отдельным стержнем подвески.

5. Способ по п.4, отличающийся тем, что упомянутым взвешивающим устройством является тензодатчик, соединенный с упомянутым стержнем подвески.

6. Способ по п.4, отличающийся тем, что упомянутым взвешивающим устройством является датчик нагрузки, соединенный с упомянутым стержнем подвески.

7. Способ по п.1, отличающийся тем, что упомянутые этапы определения показателя эффективности для очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) выполнения двухходовой операции, имеющей первый ход и второй ход;

b) очистки одним активным ходом, являющимся первым или вторым ходом;

c) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого активного хода;

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности для первого хода упомянутого по меньшей мере одного очищающего элемента; и

e) активирования упомянутого по меньшей мере одного очищающего элемента при следующем неактивном ходе.

8. Способ по п.1, отличающийся тем, что упомянутый этап определения показателя эффективности для очищающего элемента содержит этапы:

a) выполнения первого очищающего хода упомянутого по меньшей мере одного очищающего элемента;

b) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого первого хода;

c) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности первого хода упомянутого по меньшей мере одного очищающего элемента;

d) выполнения второго очищающего хода упомянутыми очищающими элементами;

e) определения третьего усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции; и

f) сравнения упомянутого второго усилия и упомянутого третьего усилия для определения показателя эффективности второго хода упомянутого по меньшей мере одного очищающего элемента.

9. Способ по п.1, отличающийся тем, что упомянутый этап управления упомянутым по меньшей мере одним очищающим элементом содержит этап повторного активирования упомянутого по меньшей мере одного очищающего элемента после того, как он был отключен для переоценки эффективности упомянутого по меньшей мере одного очищающего элемента.

10. Способ по п.1, отличающийся тем, что упомянутый по меньшей мере один очищающий элемент содержит некоторое множество обдувающих аппаратов.

11. Способ очистки по меньшей мере одного теплопередающего элемента котла-утилизатора внутри печи, отличающийся тем, что упомянутая печь содержит котел-утилизатор, распложенный в ней, и систему очистки, причем упомянутая печь рассчитана на сжигание топлива, упомянутый котел-утилизатор имеет по меньшей мере один теплопроводящий элемент, упомянутый по меньшей мере один теплопроводящий элемент подвешен на опорной конструкции, упомянутая опорная конструкция имеет систему взвешивания, рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопроводящим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и подачу выходного сигнала данных об упомянутом усилии, и упомянутая система очистки имеет по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента, причем упомянутый способ содержит этапы:

a) получения минимального показателя эффективности для каждого упомянутого по меньшей мере одного очищающего элемента;

b) эксплуатации упомянутой печи с осаждением золы на упомянутом по меньшей мере одном теплопередающем элементе;

c) определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента; и

d) управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности.

12. Способ по п.11, отличающийся тем, что упомянутые этапы определения показателя эффективности для упомянутого по меньшей мере одного очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

b) очистки упомянутого по меньшей мере одного теплопередающего элемента с помощью упомянутой системы очистки;

c) определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента; и

e) отключения очищающего элемента, если упомянутый показатель эффективности станет меньше упомянутого минимального показателя эффективности.

13. Способ по п.12, отличающийся тем, что упомянутые этапы определения первого усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, определения второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции, и сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента содержит этапы:

a) определения первой массы каждого упомянутого по меньшей мере одного теплопередающего элемента;

b) определения второй массы каждого упомянутого по меньшей мере одного теплопередающего элемента; и

c) сравнения упомянутой первой массы и упомянутой второй массы для определения показателя эффективности упомянутого по меньшей мере одного очищающего элемента.

14. Способ по п.12, отличающийся тем, что:

a) упомянутый по меньшей мере один теплопередающий элемент содержит некоторое множество теплопередающих элементов;

b) упомянутая опорная конструкция содержит некоторое множество стержней подвески, причем упомянутые теплопередающие элементы подвешены на упомянутых стержнях подвески; и

c) упомянутая система взвешивания содержит два или больше взвешивающих устройства, причем каждое взвешивающее устройство соединено с соответствующим стержнем подвески.

15. Способ по п.14, отличающийся тем, что упомянутым взвешивающим устройством является тензодатчик, соединенный с упомянутым стержнем подвески.

16. Способ по п.14, отличающийся тем, что упомянутым взвешивающим устройством является датчик нагрузки, соединенный с упомянутым стержнем подвески.

17. Способ по п.11, отличающийся тем, что упомянутые этапы получения минимального показателя эффективности для каждого упомянутого по меньшей мере одного очищающего элемента, определения показателя эффективности для очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) получения минимального показателя эффективности активного хода;

b) выполнения двухходовой операции, имеющей первый ход и второй ход;

c) выполнения очистки за один активный ход, являющийся первым или вторым ходом;

d) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого активного хода;

e) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности первого хода упомянутого по меньшей мере одного очищающего элемента; и

f) активирования по меньшей мере одного очищающего элемента при следующем неактивном ходе, когда упомянутый показатель эффективности активного хода становится меньше упомянутого минимального показателя эффективности активного хода.

18. Способ по п.11, отличающийся тем, что упомянутые этапы получения минимального показателя эффективности для каждого упомянутого по меньшей мере одного очищающего элемента, определения показателя эффективности для очищающего элемента и управления использованием упомянутой системы очистки на основании упомянутого показателя эффективности содержат этапы:

a) получения минимального показателя эффективности для первого хода, получения минимального показателя эффективности для второго хода и получения минимального показателя эффективности для полного цикла;

b) выполнения первого активного хода упомянутым по меньшей мере одним очищающим элементом;

c) определения упомянутого второго усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции после упомянутого первого хода;

d) сравнения упомянутого первого усилия и упомянутого второго усилия для определения показателя эффективности первого хода упомянутого по меньшей мере одного очищающего элемента;

e) выполнения второго активного хода упомянутыми очищающими элементами;

f) определения третьего усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к упомянутой опорной конструкции;

g) сравнения упомянутого второго усилия и упомянутого третьего усилия для определения показателя эффективности для второго хода упомянутого по меньшей мере одного очищающего элемента; и

h) отключения упомянутого второго хода, если упомянутый показатель эффективности первого хода выше минимального показателя эффективности для первого хода.

19. Способ по п.11, отличающийся тем, что упомянутый этап управления упомянутым по меньшей мере одним очищающим элементом содержит этап повторного активирования упомянутого по меньшей мере одного очищающего элемента после его отключения для повторной оценки эффективности упомянутого по меньшей мере одного очищающего элемента.

20. Способ по п.11, отличающийся тем, что упомянутый по меньшей мере один очищающий элемент содержит некоторое множество обдувочных аппаратов.

21. Способ инициирования очистки по меньшей мере одного теплопередающего элемента котла-утилизатора внутри печи, отличающийся тем, что упомянутая печь содержит котел-утилизатор, размещенный в ней, и систему очистки, упомянутая печь рассчитана на сжигание топлива, упомянутый котел-утилизатор имеет по меньшей мере один теплопередающий элемент, упомянутый по меньшей мере один теплопередающий элемент подвешен на опорной конструкции, упомянутая опорная конструкция имеет систему взвешивания, рассчитанную на определение усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом и золой, отложившейся на нем, к упомянутой опорной конструкции и подачу выходного сигнала данных об упомянутом усилии, и упомянутая система очистки имеет по меньшей мере один очищающий элемент, рассчитанный на очистку упомянутого по меньшей мере одного теплопередающего элемента, и причем упомянутый способ содержит этапы:

a) получения максимально допустимой массы золы на упомянутом по меньшей мере одном теплопередающем элементе;

b) получения исходного усилия, прилагаемого упомянутым по меньшей мере одним теплопередающим элементом к опорной конструкции;

c) эксплуатации упомянутой печи с осаждением золы на упомянутом по меньшей мере одном теплопередающем элементе;

d) контроля увеличения массы золы на упомянутом по меньшей мере одном теплопередающем элементе с использованием системы взвешивания;

e) сравнения увеличившейся массы золы с максимально допустимой массой золы на теплопередающем элементе; и

f) очистки упомянутого по меньшей мере одного теплопередающего элемента, когда увеличенная масса золы превысит максимально допустимую массу золы на этом теплопередающем элементе.

22. Способ по п.21, содержащий дополнительный этап повторения этапов b-e.

23. Система котла-утилизатора, содержащая:

печь, рассчитанную на сжигание топлива;

котел-утилизатор, расположенный в упомянутой печи и имеющий по меньшей мере один теплопередающий элемент;