ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к котлам и сажеобдувочным устройствам, в частности к способам и устройствам для удаления отложений сажи на теплообменниках котлов и для минимизации расхода пара или другой чистящей жидкой среды в сажеобдувочных устройствах в то время, когда работ по удалению отложения сажи не ведут.

УРОВЕНЬ ТЕХНИКИ

В производстве бумаги химическая варка дает в качестве побочного продукта черный щелок, который содержит почти все неорганические химикаты варки вместе с лигнином и другими органическими веществами, отделенными от древесины при варке в котле. Черный щелок сжигают в котле. Двумя основными функциями котла являются извлечение неорганических химикатов, используемых для варки целлюлозы, и использование химической энергии в органической части черного щелока для генерации пара для целлюлозно-бумажного комбината. Используемый в настоящем документе термин "котел" включает котел подвесной конструкции, который работает на топливе, которое загрязняет теплопередающие поверхности.

Котел для сульфатной варки имеет пароперегреватели в верхней печи, которые извлекают теплоту путем радиации и конвекции из печных газов. Насыщенный пар входит в секцию пароперегревателя, и перегретый пар выходит при контролируемой температуре. Пароперегреватели содержат некоторое множество ширмовых поверхностей, которые состоят из трубок для передачи теплоты. Теплопередающие поверхности пароперегревателя постоянно загрязняются сажей, которая выходит из камеры печи. Количество черного щелока, который может сгореть в котле для сульфатной варки, часто ограничено скоростью и величиной загрязнения на поверхностях пароперегревателя. Такие загрязнения, включая сажу, осажденные на поверхностях пароперегревателя, снижают величину теплоты, поглощаемой при сгорании щелока, приводя к понижению температуры пара, выходящего из пароперегревателей, и повышению температуры газов, входящих в ряд котлов.

Требуется отключать котел для очистки, если или температура выходящего пара слишком низкая для использования в последующем оборудовании, или температура на входе в ряд котлов превышает температуру плавления отложений, приводя к закупорке ряда котлов на газовой стороне. Кроме того, конечное загрязнение вызывает закупорку, и, чтобы удалить последнюю, процесс сгорания в котле необходимо остановить. Котлы для сульфатной варки особо подвержены загрязнению пароперегревателей. Три традиционных способа удаления отложений сажи из пароперегревателей в котлах для сульфатной варки включают: 1) обдувку, 2) охлаждение и удар и 3) промывку водой. Настоящая заявка направлена только на первый из этих способов, обдувку. Обдувка является способом, который заключается в сдувании отложившей сажи с пароперегревателя (или другой теплопередающей поверхности, которая загрязнена отложениями сажи) с ударом паром из сопел пики сажеобдувочного аппарата. Пика сажеобдувочного устройства содержит трубу для подвода пара к соплу на дальнем конце пики. Обдувку сажи выполняют в сущности непрерывно при нормальной эксплуатации котла, причем в разное время включают разные сажеобдувочные устройства. Обдувку сажи обычно осуществляют, используя пар. Расход пара в одном сажеобдувочном устройстве обычно составляет 4-5 кг/с, и одновременно используют до 4 сажеобдувочных устройств. Процент использования пара в сажеобдувочном устройстве обычно составляет 3-7% от количества пара, производимого всем котлом. Таким образом, для обдувки расходуют большое количество тепловой энергии, производимой котлом.

Процесс обдувки сажи может являться частью процедуры, известной как обдувка в последовательности, при которой сажеобдувочные устройства работают с заданными интервалами времени в порядке, определяемой некоторым подготовленным списком. Процедура обдувки сажи проходит согласно такому списку, независимо от того, необходима ли она или нет. Это часто приводит к закупорке, которую нельзя непременно предотвратить, даже если при этом расходуется большое количество пара. Каждая операция обдувки удаляет часть находящегося рядом отложения сажи, но такое отложение продолжает нарастать с течением времени. С ростом отложения обдувка постепенно становится менее эффективной и приводит к ухудшению теплопередачи. При достижении отложением сажи определенного порога, когда КПД котла значительно понижен и обдувка недостаточно эффективна, может потребоваться удалить отложения другим способом очистки.

Паровое сажеобдувочное устройство обычно включает пику, имеющую удлиненную трубу с соплом на дальнем конце трубы, и сопло имеет одно или несколько радиальных отверстий. Труба соединена с источником пара под давлением. Сажеобдувочные устройства имеют такую конструкцию, чтобы их можно было вводить в печь и удалять из печи или перемещать из первого положения вне печи в второе положение в печи. Когда сажеобдувочные устройства перемещают между первым и вторым положениями, сажеобдувочное устройство вращается и проходит рядом с теплопередающими поверхностями. Сажеобдувочные устройства расположены так, чтобы перемещаться в общем перпендикулярно теплопередающим поверхностям. Некоторые из плит, имеющих теплопередающие поверхности, имеют сквозные проходы, позволяющие движение перпендикулярно теплопередающим поверхностям. Движение в печь, которое обычно представляет движение между первым и вторым положениями, можно назвать "первым ходом" или введением, и движение из печи, которое обычно представляет движение между вторым и первым положениями, можно назвать "вторым ходом" или удалением. Обычно в способах обдувки используется полное движение сажеобдувочного устройства между первым положением и вторым положением; однако частичное движение также может считаться первым или вторым ходом. Когда сажеобдувочное устройство движется рядом с теплопередающими поверхностями, пар выдавливается через отверстия в сопле. Пар контактирует с отложениями сажи на теплопередающих поверхностях и смещает некоторое количество сажи, при этом некоторое количество сажи остается. Используемый здесь термин "удаленная сажа" относится к отложению сажи, которое удалено в ходе обдувки, а термин "оставшаяся сажа" относится к саже, которая остается на теплопередающей поверхности после обдувки. Пар обычно подают во время как первого, так и второго ходов. Вместо того, чтобы эксплуатировать сажеобдувочные устройства по графику, может потребоваться использовать их, когда слой сажи достигнет заданного уровня. Один способ определения величины отложения сажи на теплопередающих поверхностях в печи заключается в измерении массы теплопередающих поверхностей и соответствующих компонентов пароперегревателя. Один способ определения массы отложений раскрыт в патенте США №6,323,442, и другой способ раскрыт в патентной заявке США с серийным номером 10/950,707, поданной 27 сентября 2004 года, которые включены в настоящий документ путем ссылки. Кроме того, желательно экономить энергию, обеспечив потребление сажеобдувочными устройствами минимального количества пара при очистке теплопередающих поверхностей.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технический результат изобретения достигается в системе для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува, включающей: одно или несколько сажеобдувочных устройств, причем каждое из сажеобдувочных устройств имеет пику с удлиненной полой трубой и, по меньшей мере, одно сопло на дальнем конце трубы; каждое из сажеобдувочных устройств способно перемещать пики в котел и из него во время ходов введения и удаления; систему измерения температуры для измерения и контроля температуры кольцевой стенки трубы во время эксплуатации этих одного или нескольких сажеобдувочных устройств; систему управления для управления потоком пара по трубе и через сопло во время частей ходов очистки и охлаждения, где в части ходов охлаждения используется нижний уровень потока пара по сравнению с частью ходов очистки; и систему управления для управления потоком пара во время частей ходов охлаждения на основании измерения температуры стенки системой измерения температуры и исключения измерения температуры стенки за пределами заданного предела температуры.

При этом заданным пределом температуры может быть температура размягчения трубы или немного меньше последней.

При этом системой измерения температуры может быть инфракрасная система измерения температуры для измерения температуры кольцевой стенки вне котла и система управления способна обеспечивать части ходов охлаждения только во время ходов удаления. При этом инфракрасная система измерения температуры может быть способной измерять температуру кольцевой стенки вне котла и рядом с ним. При этом системой измерения температуры может быть термопарная система измерения температуры для измерения температуры кольцевой стенки внутри котла. Система управления может быть способна управлять потоком пара во время частей ходов охлаждения, чтобы поддерживать измеряемую температуру стенки ниже заданного предела температуры. Заданный предел температуры может являться температурой размягчения трубы или немного ниже ее. Термопары могут быть прикреплены к кольцевой стенке или частично смещены с внутренней поверхности кольцевой стенки в сквозные отверстия по длине кольцевой стенки. Технический результат изобретения достигается в способе эксплуатации системы для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува, включающем: использование одного или нескольких сажеобдувочных устройств для очистки теплопередающих поверхностей одного или нескольких теплообменников в котле; направление потока очищающей текучей среды по удлиненной полой трубе пики каждого из сажеобдувочных устройств; выдавливание пара или другой горячей очищающей текучей среды, по меньшей мере, из одного сопла на дальнем конце трубы к теплопередающим поверхностям; измерение и контроль температуры кольцевой стенки трубы во время эксплуатации этих одного или нескольких сажеобдувочных устройств, используя систему измерения температуры; перемещение пики в котел и из него ходами введения и удаления; управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов очистки и частей ходов охлаждения, где в части ходов охлаждения используется нижний уровень потока пара по сравнению с частью ходов очистки; управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения на основании измерения и контроля температуры кольцевой стенки трубы; и исключение измерения температуры стенки за пределами заданного предела температуры. При этом в способе эксплуатации системы для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува заданный предел температуры может быть температурой размягчения трубы или немного ниже ее.

Способ эксплуатации системы для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува, кроме того, может включать использование инфракрасной системы измерения температуры для измерения и контроля температуры кольцевой стенки вне котла, причем части ходов охлаждения могут происходить только во время ходов удаления. При этом инфракрасную систему измерения температуры могут использовать для измерения температуры кольцевой стенки вне котла и рядом с ним. При этом могут проводить управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения для поддержания измеряемой температуры стенки ниже заданного предела температуры. При этом заданный предел температуры может быть температурой размягчения трубы или немного ниже ее. Способ эксплуатации системы для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува, кроме того, может включать использование термопарной системы измерения температуры для измерения и контроля температуры кольцевой стенки. При этом могут проводить управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения для поддержания измеряемой температуры стенки ниже заданного предела температуры. При этом заданный предел температуры может быть температурой размягчения трубы или немного ниже ее. При этом могут проводить измерение температуры кольцевой стенки, включая использование термопар, прикрепленных к кольцевой стенке. Проведение измерения температуры кольцевой стенки может включать использование термопар, частично смещенных с внутренней поверхности кольцевой стенки в сквозные отверстия по длине кольцевой стенки.

В способе эксплуатации системы для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува направление потока пара или другой горячей чистящей текучей среды по трубе и через сопло во время частей ходов охлаждения может быть с расходом, равным значению по умолчанию, если температура стенки не превышает или почти не превышает заданный предел температуры на основании измерений температуры системой измерения температуры, и последующим увеличением расхода до значения выше значения по умолчанию. При этом значение по умолчанию может быть в сущности нулем. При этом заданный предел температуры может быть температурой размягчения трубы или немного ниже ее.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Очищающая система для очистки теплопередающих поверхностей одного или нескольких теплообменников в котле включает в себя одно или несколько сажеобдувочных устройств, каждое из которых имеет пику с удлиненной полой трубой и два сопла на дальнем конце трубы. Систему измерения температуры используют для измерения и контроля температуры кольцевой стенки трубы во время эксплуатации одного или нескольких сажеобдувочных устройств.

Иллюстративный вариант осуществления очищающей системы показывает, что каждое из сажеобдувочных устройств может эксплуатироваться для перемещения пики в котел и из него при ходах введения и удаления, и средство управления используют для управления потоком пара или другой очищающей жидкой среды по трубе и через сопло во время частей ходов очистки и частей ходов охлаждения. Средство управления, кроме того, используют для управления потоком пара во время частей ходов охлаждения на основании показаний температуры стенки, измеренных системой измерения температуры. Средство управления, кроме того, может использоваться для управления потоком пара во время частей ходов охлаждения, чтобы не допустить повышения температуры стенки выше заданной, которой может являться температура размягчения или температура, близкая к температуре размягчения трубы.

Системой измерения температуры может служить инфракрасная система измерения температуры кольцевой стенки вне котла. Системой измерения температуры может служить система измерения температуры с помощью термопар, прикрепленных к кольцевой стенке внутри котла. Термопары могут быть частично смещены с внутренней поверхности кольцевой стенки в сквозные отверстия по длине кольцевой стенки. Способ эксплуатации очищающей системы может включать направления потока пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения при расходе, равном значению по умолчанию, если температура стенки не превышает или почти не превышает заданного предела температуры, основанного на измерениях температуры системой измерения температуры, и последующего увеличения расхода выше значения по умолчанию. Значением по умолчанию может быть в сущность нуль.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные аспекты и другие признаки изобретения объяснены в последующем описании, взятом вместе с прилагаемыми чертежами, на которых:

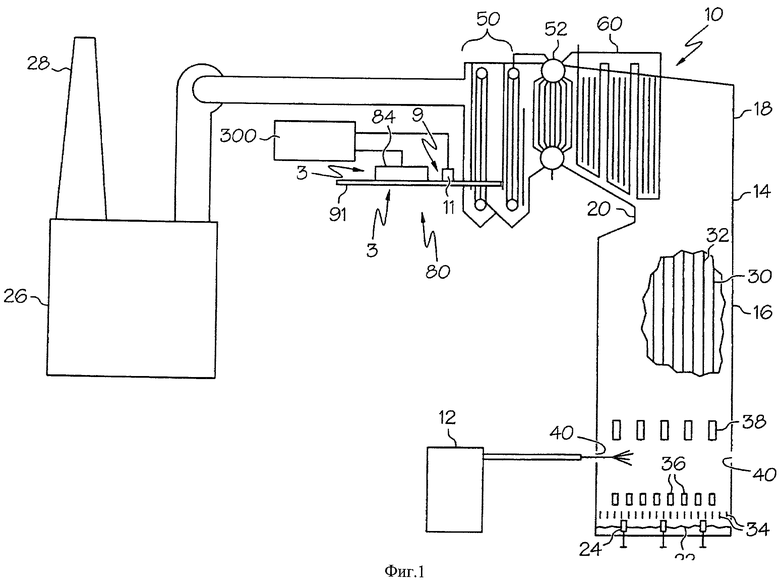

ФИГ.1 - схематическое представление типичной системы котла для сульфатной варки с черным щелоком, имеющей несколько сажеобдувочных устройств, и системы измерения температуры для измерения и контроля температуры обдувочной трубы, а также для определения расхода чистящей текучей среды в сажеобдувочных устройствах по температуре.

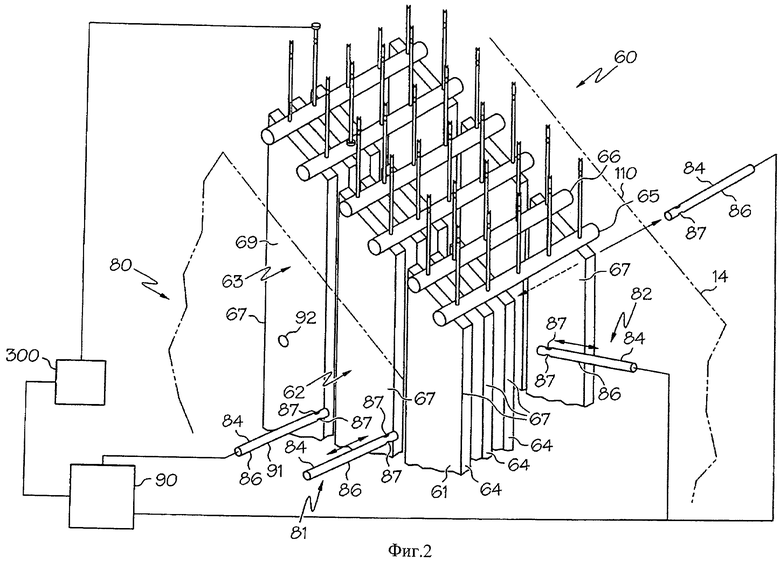

ФИГ.2 - схематическое представление сажеобдувочных устройств в пароперегревателе системы котла, показанной на ФИГ.1.

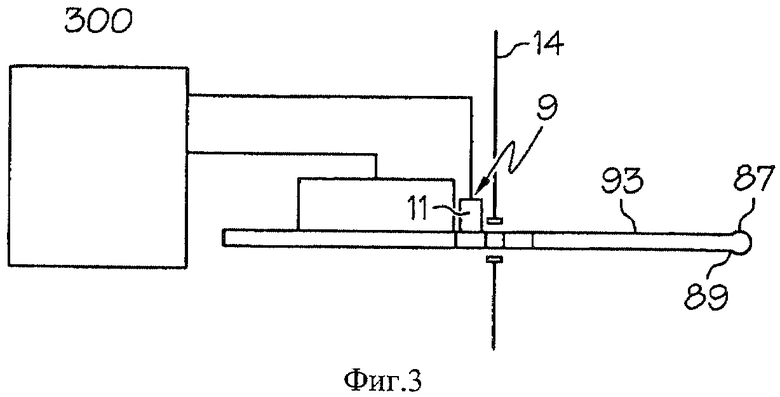

ФИГ.3 - схематическое представление инфракрасной системы измерения температуры для измерения температуры труб пик сажеобдувочных устройств, показанных на ФИГ.1 и 2.

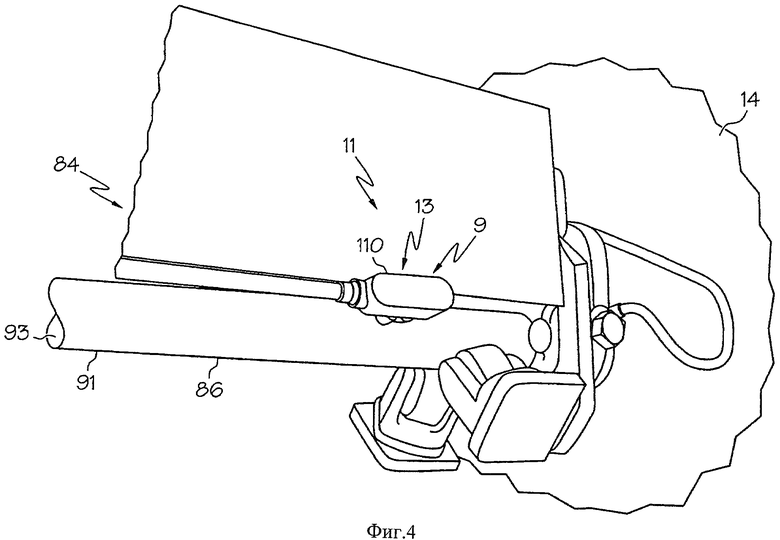

ФИГ.4 - изображение инфракрасного датчика инфракрасной системы измерения температуры для измерения температуры труб пик сажеобдувочных устройств, показанных на ФИГ.3.

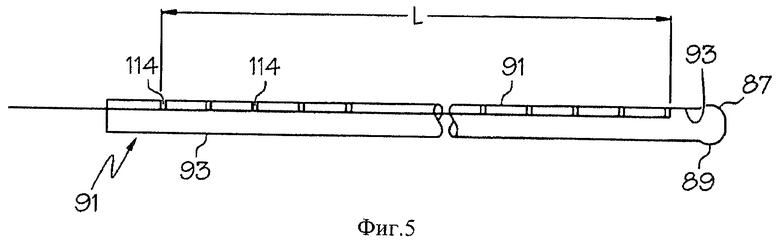

ФИГ.5 - схематическое представление термопарной системы измерения температуры для измерения температуры труб пик сажеобдувочных устройств, показанных на ФИГ.1 и 2.

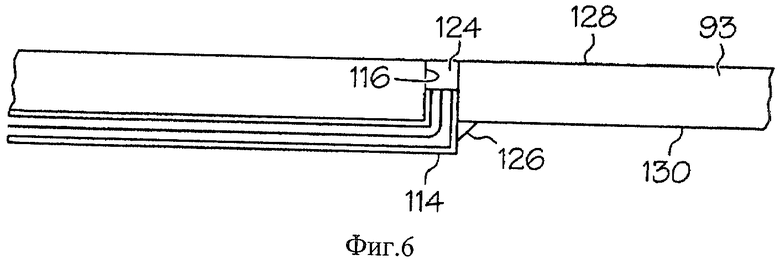

ФИГ.6 - схематическое представление термопары, установленной в трубе пики термопарной системы измерения температуры, показанной на ФИГ.5.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На ФИГ.1 схематически показан иллюстративный вариант осуществления системы 10 котла для сульфатной варки с черным щелоком, имеющей систему 3 сажеобдувочного устройства с одним или несколькими сажеобдувочными устройствами 84. Система 10 котла для сульфатной варки с черным щелоком, имеющая несколько сажеобдувочных устройств 84, раскрыта и описана в патентной заявке США №10/950,707, поданной 27 сентября 2004 года, с названием "Способ определения эффективности отдельного сажеобдувочного устройства", которая включена в настоящий документ путем ссылки. Система управления 300 сажеобдувочным устройством 84 частично основана на измерении температуры кольцевой стенки 93 трубы 86 пики 91 сажеобдувочного устройства. Сажеобдувочное устройство 84 обычно вращает пику 91 во время эксплуатации. Температуру кольцевой стенки 93 измеряют и/или контролируют с помощью системы измерения температуры 9, показанной на ФИГ.1 как инфракрасной системы измерения температуры 11, показанной более детально на ФИГ.3 и 4. Могут использоваться и другие типы системы измерения температуры, например термопарная система измерения температуры 13, показанная на ФИГ.5 и 6.

Черный щелок является побочным продуктом химической варки целлюлозы в процессе изготовления бумаги, который сгорает в системе 10 котла. Черный щелок концентрируется до условий сгорания в испарителе 12 и затем сгорает в котле 14. Черный щелок сгорает в печи 16 котла 14. Заглушка 20 расположена между секцией 18 конвективной теплопередачи в котле 14 и печью 16. Сгорание преобразует органический материал черного щелока в газообразные продукты в серии процессов, включающей сушку, дегазацию (пиролиз, молекулярный крекинг) и сгорание/газификацию угля. Некоторые из жидких органических веществ сгорают до твердых углеродных частиц, называемых углем. Сгорание угля происходит в основном на слое 22 угля, который покрывает под печи 16, хотя какая-то часть угля сгорает на лету. При газификации или сгорании углерода в угле неорганические соединения угля высвобождаются и образуют расплавленную солевую смесь, называемую расплавом, который протекает в нижнюю часть слоя 22 угля и непрерывно отводится из печи 16 через выпускные отверстия 24. Отходящие газы фильтруются в электростатическом осадителе 26 и выходят через стояк 28. Вертикальные стенки 30 печи 16 облицованы вертикально выровненными трубами 32, через которые из печи 16 испаряется вода. Печь 16 имеет вентиляционные каналы 34 первого уровня, вентиляционные каналы 36 второго уровня и вентиляционные каналы 38 третьего уровня для подвода воздуха для сгорания на три уровня разной высоты. Черный щелок распыляют в печь 16 из пистолетов 40. Секция 18 теплопередачи содержит три комплекта пучков труб (тепловых ловушек), которые последовательно, стадиями, нагревают питательную воду до перегретого пара. Пучки труб включают экономайзер 50, в котором питательная вода нагревается до температуры немного ниже ее температуры кипения; ряд котлов 52, или "ряд, генерирующий пар", в котором вода, помимо труб 32, испаряется до пара; и систему перегревателя 60, которая повышает температуру пара от температуры насыщенного пара до конечной температуры перегретого пара.

Со ссылкой на ФИГ.2, система 60 пароперегревателя, показанная на ней, включает первый, второй и третий пароперегреватели 61, 62 и 63 или всего три пароперегревателя, хотя в нее могут быть включены, при необходимости, больше или меньше пароперегревателей. Три пароперегревателя имеют одинаковую конструкцию. Каждый пароперегреватель представляет собой узел, состоящий по меньшей мере из одного, но обычно больше, например 20-50, теплообменников 64. Пар поступает в теплообменники 64 по коллекторной трубе, называемой входным коллектором 65. Пар перегревается в теплообменниках 64 и выходит из них в форме перегретого пара по другой коллекторной трубе, называемой выходным коллектором 66. Теплообменники 64 подвешены на коллекторах 65, 66, которые сами подвешены на балках с помощью подвесок, которые здесь не показаны.

Плиты 67 теплообменника 64 имеют наружные поверхности, называемые здесь теплопередающими поверхностями 69, которые обращены к горячему внутреннему пространству печи 16. Таким образом в сущности все детали теплопередающих поверхностей, вероятно, будут покрыты сажей при нормальной работе печи 16. Значительную часть теплопередающих поверхностей можно очистить, то есть удалить с них часть сажи с помощью очищающей системы 80. Очищающая система 80 содержит по меньшей мере одно, а предпочтительно несколько, паровых сажеобдувочных устройств 84, которые известны в данной области техники. Очищающая система 80, показанная здесь, содержит паровые сажеобдувочные устройства 84; однако очищающая система 80 может также использоваться с сажеобдувочными устройствами, использующими другие очищающие текучие среды. Сажеобдувочные устройства 84 расположены так, чтобы очищать теплообменники и, более конкретно, теплопередающие поверхности. Сажеобдувочные устройства 84 содержат полые трубы 86 с двумя соплами 87 на дальних концах 89 труб 86. Два сопла 87 разнесены на приблизительно 180 градусов. Трубы 86 соединены с источником пара 90. В одном варианте осуществления очищающей системы 80 пар подают под давлением приблизительно от 200 до 400 фунтов на кв. дюйм. Пар выдавливается через сопла 87 на теплопередающие поверхности. Конструкция сажеобдувочных устройств 84 позволяет перемещать сопла 87 на концах труб 86 внутрь между первым положением, которое обычно находится вне печи 16, и вторым положением, которое находится рядом с теплообменниками 64. Движение внутрь между первым и вторым положениями называется ходом введения, и движение наружу между вторым и первым положениями называется ходом удаления.

Первый комплект 81 сажеобдувочных устройств 84 используется для перемещения сопел 87 на концах труб 86 в общем перпендикулярно теплообменникам 64 и между ними. Второй комплект 82 сажеобдувочных устройств 84 используется для перемещения сопел 87 на концах труб 86 в общем параллельно теплообменникам 64 и между ними. В теплообменниках 64 предусмотрено некоторое количество круглых отверстий 92, которые позволяют трубам 86 первого комплекта 81 сажеобдувочных устройств 84 двигаться в общем перпендикулярно через теплообменники 64. Теплообменники 64 герметизированы, и трубы 86 могут свободно проходить через круглые отверстия 92. Пар выталкивается из сопел 87, когда сопла 87 движутся между первым и вторым положениями. При контакте пара с сажей на теплопередающих поверхностях часть сажи удаляется. С течением времени слой оставшейся сажи становится слишком вязким для удаления сажеобдувочными устройствами 84, и необходимо использовать другой способ удаления сажи. В сажеобдувочных устройствах 84, описанных выше, используется пар, но следует сказать, что настоящее изобретение этим не ограничено, и в сажеобдувочных устройствах могут также использоваться другие очищающие текучие среды, которые включают, например, воздух и смеси воды с паром.

Работой очищающей системы 80 управляет система управления 300, которая управляет очищающей системой 80 на основании массы отложений сажи на одном или нескольких теплообменниках 64. Система управления 300 также управляет количеством подаваемого пара или расходом пара в трубах 86 во время очищающих частей ходов введения и удаления и во время охлаждающих частей ходов введения и удаления. Система управления 300 запрограммирована на активацию введения и удаления пик 91 сажеобдувочных устройств 84, то есть на движение пик 91 между первым и вторым положениями, скорость хода и применение и/или количество пара.

Очищающий пар обычно подают при введении пик 91, но также его можно подавать при удалении или при обоих ходах. Пар подают с таким расходом, чтобы он при очистке удалял сажу и при охлаждении не давал пике 91 перегреваться. В обычных котлах для сульфатной варки пар подают для очистки с расходом в диапазоне от 15000 до 20000 фунтов в час и для охлаждения с расходом в диапазоне от 5000 до 6000 фунтов в час, чтобы быть уверенными, что пика сажеобдувочного устройства работает с запасом ниже температурного предела материала. Пар можно подавать в любом количестве, практически от нуля до 100 процентов от максимального количества, на подачу которого запрограммирована очищающая система. Система управления 300 использует измеренную системой измерения температуры 9 температуру кольцевой стенки 93, показанной на ФИГ.3 и 6, трубы 86 пики 91 для управления охлаждающим потоком и его минимизации. Для котла, очищающий поток в котором составляет 15000-20000 фунтов в час, можно получить охлаждающий поток в диапазоне от 0 до 2000 фунтов в час, используя систему измерения температуры 9 для управления охлаждающим потоком и его минимизации.

Использование пара для очистки теплообменников 64 требует больших расходов. Поэтому желательно использовать только такое количество пара, которое необходимо для удаления сажи. Меньшее количество пара используется во время частей ходов охлаждения чем во время частей ходов очистки. Количество пара для очистки или охлаждения можно использовать как во время ходов введения, так и во время ходов удаления. В одном варианте осуществления способа обдувки сажи используется очистка в одном направлении, чтобы снизить количество пара при обдувке. При очистке в одном направлении используется максимальный очищающий поток во время введения в котел и только охлаждающий поток во время удаления из котла. Во время частей хода охлаждения пар используют только для поддержания пик 91 сажеобдувочных устройств 84 в охлажденном состоянии. Систему измерения температуры 9 используют для измерения или контроля температуры трубы 86 пики и минимизации количества пара, используемого во время частей ходов охлаждения.

Очищающая система 80 использует систему измерения температуры 9 для непрерывного измерения или контроля температуры трубы 86 пики сажеобдувочного устройства, когда оно работает в котле 14. Система управления изменяет охлаждающий поток в пике 91 (используя регулирующий клапан, который не показан) для того, чтобы температура кольцевой стенки 93 трубы 86 пики 91 не превысила заданный предел температуры. В одном иллюстративном способе очищающей системы 80 количество подаваемого пара или расход пара в трубах 86 во время частей ходов охлаждения установлены на значение по умолчанию, которое практически может быть равно нулю и увеличивается, если система управления 300 определит, что температура стенки превышает или может превысить заданный предел температуры на основании измерений температуры системой измерения температуры 9.

В одном иллюстративном способе использования системы измерения температуры 9 пар подают с расходом, который максимально возможно низкий, когда температура трубы 86 не приближается к температуре ее размягчения. Таким образом, максимально допустимой температурой трубы 86 является температура ее размягчения. Расход пара минимизирован, когда температура трубы пики не превышает температуры ее размягчения на основании прямых измерений температуры трубы 86.

В настоящем документе показаны два типа системы измерения температуры 9. Инфракрасная система измерения температуры 11 показана на ФИГ. 1 и 3. В этом варианте осуществления инфракрасной системы измерения температуры 11, инфракрасный датчик 110 расположен вне котла 14 и рядом с ним и, таким образом, используется для измерения температуры кольцевой стенки 93 трубы 86 пики, когда ее удаляют из котла 14 или вводят в него. Хотя инфракрасный датчик 110 расположен вне котла 14, он дает точные показания температуры стенки из-за большой тепловой массы кольцевой стенки 93 и быстрого удаления пики из печи. Эти два фактора приводят к тому, что температура, измеряемая в этом месте, в сущности идентична температуре пики непосредственно перед ее выходом из котла 14.

Могут быть использованы и другие типы системы измерения температуры. Одной такой системой является термопарная система измерения температуры 13, которая показана на ФИГ.5 и 6. Одна или несколько термопар 114 прикреплены к кольцевой стенке 93 трубы 86 пики для измерения температуры кольцевой стенки 93 внутри котла 14. Как здесь показано, несколько термопар 114 частично смещены от внутренней поверхности 130 кольцевой стенки 93 в сквозных отверстиях 116 плотной посадки и по длине L кольцевой стенки 93. В отверстиях 116 между наружной поверхностью 128 кольцевой стенки 93 и термопарами 114 в отверстиях 116 размещены пробки 124. Термопары 114 приварены сварным швом 126 к внутренней поверхности 130 кольцевой стенки 93. Термопары 114 соединены с передатчиком (не показан), установленным на наружной части пики 91, которую не вводят в котел 14. Передатчик передает показания температуры от термопар в систему управления 300, которая управляет работой сажеобдувочного устройства 84.

Хотя то, что описано выше, считается предпочтительными и иллюстративными вариантами осуществления настоящего изобретения, специалистам в данной области из описания будут очевидны другие модификации изобретения, и поэтому предполагается закрепить в прилагаемой формуле изобретения все такие модификации, как подпадающие под подлинный смысл и объем изобретения. Соответственно, в патенте США предполагается закрепить изобретение, как оно определено и различается в следующей формуле изобретения.

Изобретение относится к котлам с сажеобдувочным устройством. Технический результат изобретения направлен на минимизацию расхода чистящей жидкости в сажеобдувочном устройстве. Технический результат изобретения достигается в системе для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве и в способе эксплуатации этой системы на основании температуры обдува. Система включает одно или несколько сажеобдувочных устройств, причем каждое из сажеобдувочных устройств имеет пику с удлиненной полой трубой и, по меньшей мере, одно сопло на дальнем конце трубы. Каждое из сажеобдувочных устройств способно перемещать пики в котел и из него во время ходов введения и удаления. Для измерения и контроля температуры кольцевой стенки трубы во время эксплуатации этих одного или нескольких сажеобдувочных устройств используют систему измерения температуры. Система управления управляет потоком пара по трубе и через сопло во время частей ходов очистки и охлаждения. В части ходов охлаждения используется нижний уровень потока пара по сравнению с частью ходов очистки во время частей ходов охлаждения на основании измерения температуры стенки системой измерения температуры и исключения измерения температуры стенки за пределами заданного предела температуры. 2 н. и 21 з.п. ф-лы, 6 ил.

1. Система для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува, включающая: одно или несколько сажеобдувочных устройств, причем каждое из сажеобдувочных устройств имеет пику с удлиненной полой трубой и, по меньшей мере, одно сопло на дальнем конце трубы; каждое из сажеобдувочных устройств способно перемещать пики в котел и из него во время ходов введения и удаления; систему измерения температуры для измерения и контроля температуры кольцевой стенки трубы во время эксплуатации этих одного или нескольких сажеобдувочных устройств; систему управления для управления потоком пара по трубе и через сопло во время частей ходов очистки и охлаждения, где в части ходов охлаждения используется нижний уровень потока пара по сравнению с частью ходов очистки; и систему управления для управления потоком пара во время частей ходов охлаждения на основании измерения температуры стенки системой измерения температуры и исключения измерения температуры стенки за пределами заданного предела температуры.

2. Система по п.1, где заданный предел температуры является температурой размягчения трубы или немного меньше последней.

3. Система по п.2, где система измерения температуры является инфракрасная система измерения температуры для измерения температуры кольцевой стенки вне котла и система управления способна обеспечивать части ходов охлаждения только во время ходов удаления.

4. Система по п.3, где инфракрасная система измерения температуры способна измерять температуру кольцевой стенки вне котла и рядом с ним.

5. Система по п.2, где системой измерения температуры является термопарная система измерения температуры для измерения температуры кольцевой стенки внутри котла.

6. Система по п.5, где система управления способна управлять потоком пара во время частей ходов охлаждения, чтобы поддерживать измеряемую температуру стенки ниже заданного предела температуры.

7. Система по п.6, где заданный предел температуры является температурой размягчения трубы или немного ниже ее.

8. Система по п.7, где термопары прикреплены к кольцевой стенке.

9. Система по п.8, где термопары частично смещены с внутренней поверхности кольцевой стенки в сквозные отверстия по длине кольцевой стенки.

10. Способ эксплуатации системы для минимизации количества потока охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдува, включающий использование одного или нескольких сажеобдувочных устройств для очистки теплопередающих поверхностей одного или нескольких теплообменников в котле; направление потока очищающей текучей среды по удлиненной полой трубе пики каждого из сажеобдувочных устройств; выдавливание пара или другой горячей очищающей текучей среды, по меньшей мере, из одного сопла на дальнем конце трубы к теплопередающим поверхностям; измерение и контроль температуры кольцевой стенки трубы во время эксплуатации этих одного или нескольких сажеобдувочных устройств, используя систему измерения температуры; перемещение пики в котел и из него ходами введения и удаления; управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов очистки и частей ходов охлаждения, где в части ходов охлаждения используется нижний уровень потока пара по сравнению с частью ходов очистки; управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения на основании измерения и контроля температуры кольцевой стенки трубы; и исключение измерения температуры стенки за пределами заданного предела температуры.

11. Способ по п.10, где заданный предел температуры является температурой размягчения трубы или немного ниже ее.

12. Способ по п.10, кроме того, включающий использование инфракрасной системы измерения температуры для измерения и контроля температуры кольцевой стенки вне котла, и где части ходов охлаждения происходят только во время ходов удаления.

13. Способ по п.12, где инфракрасную систему измерения температуры используют для измерения температуры кольцевой стенки вне котла и рядом с ним.

14. Способ по п.13, где проводят управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения для поддержания измеряемой температуры стенки ниже заданного предела температуры.

15. Способ по п.14, где заданный предел температуры является температурой размягчения трубы или немного ниже ее.

16. Способ по п.10, кроме того, включающий использование термопарной системы измерения температуры для измерения и контроля температуры кольцевой стенки.

17. Способ по п.16, где проводят управление потоком пара или другой горячей очищающей текучей среды по трубе и через сопло во время частей ходов охлаждения для поддержания измеряемой температуры стенки ниже заданного предела температуры.

18. Способ по п.17, где заданный предел температуры является температурой размягчения трубы или немного ниже ее.

19. Способ по п.18, где проводят измерение температуры кольцевой стенки, включая использование термопар, прикрепленных к кольцевой стенке.

20. Способ по п.18, где проводят измерение температуры кольцевой стенки, включая использование термопар, частично смещенных с внутренней поверхности кольцевой стенки в сквозные отверстия по длине кольцевой стенки.

21. Способ по п.10, где направление потока пара или другой горячей чистящей текучей среды по трубе и через сопло во время частей ходов охлаждения может быть с расходом, равным значению по умолчанию, если температура стенки не превышает или почти не превышает заданный предел температуры на основании измерений температуры системой измерения температуры, и последующим увеличением расхода до значения выше значения по умолчанию.

22. Способ по п.21, где значение по умолчанию является в сущности нулем.

23. Способ по п.22, где заданный предел температуры является температурой размягчения трубы или немного ниже ее.

| US 7341067 В2, 11.03.2008 | |||

| US 6425352 В2, 30.07.2002 | |||

| WO 2008057039 A1, 15.05.2008 | |||

| Рентгеновская трубка | 1973 |

|

SU464031A1 |

| SU 1291031 A3, 15.02.1987 | |||

| Устройство для очистки поверхностей | 1984 |

|

SU1214251A1 |

Авторы

Даты

2013-11-20—Публикация

2011-12-05—Подача