ОБЛАСТЬ ТЕХНИКИ

В данном изобретении предложено устройство для газовой термообработки изделий, переносимых на бесконечном конвейере, причем указанные изделия могут быть, в частности, продуктами питания.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В данной области техники известен ряд устройств, предназначенных для газовой термообработки изделий, в частности пищевых изделий, причем в прошлом разработка этих устройств, независимо от того, предназначались ли они для нагрева, т.е. выпечки, размораживания или подогрева, или для охлаждения/замораживания изделий, была направлена на обеспечение эффективности таким образом, что обработка изделий выполнялась более быстрым, более экономичным способом, или указанное устройство по существу имело меньшие размеры, благодаря чему окружающая обстановка, в которую помещалось данное устройство, могла использоваться для других целей, или же в одном и том же помещении устанавливалось большее количество устройств для обеспечения повышения производительности. Со временем тенденция поддержания эффективности в проводимых разработках продолжала сохраняться, однако одновременно они стали направлены на улучшение гигиенических условий при обработке продуктов питания. В связи с этим был разработан ряд устройств, в которых обеспечивалась все большая доступность к внутренней части устройства для получения возможности очистки и, соответственно, поддержания относительно высокого уровня гигиены.

Из уровня техники известно устройство, предложенное в патенте США №3455120, где приведено описание сравнительно длинного морозильного аппарата, внутренняя часть которого разделена на зоны, так что переносимые конвейером изделия могут быть подвергнуты программе обработки, т.е. различным условиям обработки в различных секциях для обеспечения улучшения процесса обработки. Устройство заключено в корпус, доступ к которому может быть осуществлен только путем удаления крышек, расположенных наверху морозильного аппарата. Кроме того, указанные крышки выполнены за одно целое с газораспределительной камерой и вентиляционной установкой. Удаление крышек является относительно тяжелой работой и, кроме того, вентилятор и газораспределительная камера не являются легкодоступными. Газораспределительная камера и вентилятор помещены в замкнутую конструкцию и не предусматривают возможности доступа к ним для проведения очистки.

Испаритель и источник газа, предназначенные для обработки изделий, расположены под конвейерной лентой, проходящей через большое количество зон обработки, вдоль нее, так что регулирование температуры, воздействующей на указанные зоны обработки, зависит от способа работы испарителя. Кроме того, имеется возможность добавления распыленного сжиженного газа в возвратный газовый канал с обеспечением его всасывания в газораспределительную камеру с помощью вентилятора. Все эти приспособления создают весьма сложное устройство, в котором, в частности, не решены проблемы очистки, и даже с точки зрения технического обслуживания удаление закрывающих элементов требует усилия, выходящего за рамки операций по ежедневной очистке и техническому обслуживанию.

Еще один пример устройства предшествующего уровня техники, предназначенного для газовой термообработки изделий, известен из европейского патентного документа №0859199, в котором приведено описание печи, в частности воздушно-ударной печи. Корпус печи содержит верхнюю часть и нижнюю часть, которые могут быть разделены с помощью раздвижных средств, так что верхняя часть может быть приподнята относительно нижней части, в силу чего может быть получен доступ к внутренней части печи. Для обеспечения газонепроницаемого соединения между верхней и нижней секциями между двумя секциями корпуса выполнено гидравлическое уплотнение. Кроме того, для обеспечения необходимой в конкретном случае газовой обработки на каждой стороне, т.е. на верхней и нижней сторонах конвейерной ленты, расположены отдельные вентиляторы и камеры давления. Продукты переносятся конвейерной лентой, расположенной между верхними и нижними ударными пластинами, которые обеспечивают ударное воздействие, т.е. ударное воздействие струй газа на продукты, переносимые конвейерной лентой. Верхний и нижний вентиляторы, которые создают давление, необходимое для создания ударных струй, расположены в находящейся выше камере давления, соответственно, ниже конвейерной ленты, так что для проведения очистки персоналу, выполняющему эту задачу, нужно не только поднять верхнюю секцию корпуса относительно нижней секции, но также удалить нерегламентированным способом части верхней и нижней камер давления для обеспечения доступа к внутренней части камеры давления и, следовательно, к вентиляторам и ударным отражателям. Расположение вентиляционной системы под конвейерной лентой требует наличия вертикальных стенок нижнего корпуса для обеспечения циркуляции газа и размещения нижней установки, т.е. вентиляторов и камеры давления. Такие вертикальные стенки затрудняют очистку и осмотр нижней вентиляционной установки в нижней камере давления.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Таким образом, целью данного изобретения является повышение эффективности устройств предшествующего уровня техники и одновременное улучшение возможности доступа ко всем частям устройства для проведения очистки и технического обслуживания с повышением, таким образом, как универсальности, так и эффективности указанного устройства, а также уровня гигиены устройства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Указанные цели достигаются с помощью данного изобретения путем создания устройства, предназначенного для газовой термообработки изделий, переносимых на бесконечном конвейере, в частности продуктов питания, и содержащего:

- корпус, разделенный на две или более секций, причем первая секция содержит средства для ее перемещения относительно второй секции,

- ленту бесконечного конвейера, расположенную в указанном корпусе и выходящую наружу из его первого и второго торцов, причем указанный бесконечный конвейер содержит верхнюю ветвь, подходящую для переноса изделий, и нижнюю холостую ветвь,

- два или более блоков для кондиционирования газа, расположенных в указанном корпусе один за другим вдоль конвейера и предназначенных для направления обработанного газа к бесконечному конвейеру,

- по существу газонепроницаемые перегородки, отделяющие указанные блоки для кондиционирования газа друг от друга с созданием отдельных зон обработки, которые соединены только смежно с бесконечным конвейером,

при этом указанный корпус по существу полностью окружает блоки для кондиционирования газа, разделенные зоны обработки и конвейерную ленту за исключением первой и второй торцевых секций.

Вышеописанное устройство обеспечивает многочисленные преимущества, относящиеся как к эффективности, так и, в особенности, к легкому доступу для проведения тщательной очистки, которая также может повысить уровень гигиены. По существу газонепроницаемые перегородки, создающие отдельные зоны обработки с собственными блоками для кондиционирования газа, обеспечивают возможность выполнения различных операций по обработке вдоль конвейера. Например, может быть предпочтительной очень высокая скорость циркуляции газа наряду с очень низкой температурой газа в первой зоне для обеспечения образования корочки на изделиях, обрабатываемых, например, в процессе замораживания, при этом может быть желательным выполнить полное замораживание изделия менее быстрым способом, так что в смежных зонах обработки, расположенных за указанной первой зоной, может иметь место меньшая скорость циркуляции газа и не такая низкая температура. Возможны другие варианты, например, для других типов продуктов может быть желательным обеспечение очень тщательного процесса замораживания, при котором температура на протяжении отдельных обрабатывающих зон в морозильной установке медленно понижается с каждой следующей зоной, так что продукт подвергается все более сильному замораживанию, которое в зависимости от замораживаемого изделия может обеспечивать лучшее качество продукта, т.е. может быть сохранена целостность и структура продукта.

Первая и вторая секции корпуса могут быть перемещены относительно друг друга, так, что, например, вторая секция может представлять собой опорную плиту, надлежащим образом изолированную и в большинстве случаев поднятую над поверхностью, на которой установлено указанное устройство, тогда как первая секция может иметь колоколообразную форму, так что она по существу окружает рабочие элементы устройства и путем газонепроницаемого соединения с нижней второй секцией образует корпус, имеющий по существу газонепроницаемые свойства и соответствующую изоляцию, необходимую для надлежащей работы устройства. Указанный корпус обычно выполнен из многослойных панелей, причем внешняя обшивка панели выполнена из листовой нержавеющей стали, а внутренний изоляционный материал может быть выбран произвольно, но в предпочтительных вариантах выполнения используется пористый материал, такой как, например, пенополиуретан.

По существу газонепроницаемые перегородки предпочтительно прикреплены ко второй секции, т.е. к нижней секции, так что при подъеме колокола перегородки остаются на второй секции с обеспечением свободного доступа к ним для проведения очистки и технического обслуживания. Для обеспечения создания по существу газонепроницаемого соединения между перегородками и внутренней частью корпуса первая секция корпуса или по меньшей мере ее внутренние стенки имеют уменьшающуюся в направлении вверх ширину, соответствующую сужению перегородок в верхнем направлении, так что, когда секции корпуса взаимно соединены, перегородки соединены с внутренними стенками первой секции корпуса, а при перемещении корпуса вверх такое сужение обеспечивает легкое высвобождение, так что перемещение секций корпуса относительно друг друга не влияет на перегородки.

Очевидно, что бесконечный конвейер, проходящий через все отдельные зоны обработки, вызывает протечку газа между смежными зонами. Однако испытания показали, что обмен обрабатывающего газа через необходимое отверстие в перегородках между смежными зонами очень невелик, и когда с обеих сторон от перегородки выполняются одинаковые процессы обработки, т.е. охлаждение или нагрев, то только возникновение относительно большого перепада давлений на обеих сторонах перегородки может вызывать обмен обрабатывающего газа между двумя зонами.

При подъеме первой секции корпуса относительно второй секции все компоненты устройства, которые могут загрязняться или иным образом входить в контакт с остатками обрабатываемых в устройстве изделий, становятся доступными для очистки, при этом не требуется демонтажа или открытия дверок и подобных элементов для обеспечения доступа к каким бы то ни было частям устройства, как станет очевидно из последующего описания.

В другом предпочтительном варианте выполнения изобретения газовая обработка изделий на конвейере включает процесс ударного воздействия, причем указанное устройство по меньшей мере в одной зоне обработки дополнительно содержит:

- нагревательный или охлаждающий элемент, обеспечивающий проход газа и, следовательно, возможность теплообмена с указанным нагревательным или охлаждающим элементом,

- вентилятор, имеющий впускную и выпускную стороны,

- систему распределения давления газа, присоединенную к выпускной стороне вентилятора или блокам для кондиционирования газа и дополнительно содержащую верхнюю газораспределительную камеру, которая расположена над бесконечным конвейером и содержит верхний и нижний пластинчатые элементы, причем по меньшей мере часть нижнего пластинчатого элемента имеет распылители или отверстия для ударного воздействия, а верхний пластинчатый элемент при эксплуатации находится по существу в соединении с одной из секций корпуса.

Для обеспечения создания эффекта ударного воздействия необходимо создать струи обрабатывающего газа, что обычно выполняют путем повышения давления на одной стороне ударной пластины относительно другой стороны и использования распылителей ударного воздействия, например, выполненных в форме отверстий в указанной пластине, в результате чего создаются струи обрабатывающего газа. Путем направления указанных струй к обрабатываемым изделиям обеспечивается так называемый процесс ударного воздействия. Таким образом, данное изобретение обеспечивает систему распределения давления газа, присоединенную к выпускной стороне вентилятора для создания давления, необходимого для образования газовых струй и, следовательно, выполнения процесса ударного воздействия. Поскольку испаритель и вентилятор для создания необходимого давления расположены в каждой зоне обработки, то необходимо обеспечить газораспределительную камеру для получения возможности равномерного распределения газа вдоль конвейера по всей зоне обработки. По этой причине газораспределительная камера расположена выше и ниже бесконечного конвейера, так что процесс ударного воздействия может происходить как над конвейером, так и под ним. Газ, который уже был ударно направлен на изделия и в результате нагрелся, втягивается обратно в обрабатывающий блок, т.е. в испаритель, вследствие перепада давления между впускной и выпускной сторонами вентилятора.

Для того чтобы газораспределительная камера была по существу газонепроницаемой и, соответственно, могла поддерживать давление газа над конвейерной лентой, верхние и нижние пластинчатые элементы во время работы находятся по существу в газонепроницаемом соединении с корпусом. Вследствие сужающейся конфигурации корпуса, как объяснено выше, размеры указанных пластин обеспечивают их соответствие суженной части, так что при опускании первой секции корпуса на обрабатывающее оборудование, расположенное в корпусе, горизонтальные пластины взаимодействуют с по существу вертикальными суженными внутренними стенками корпуса с созданием, таким образом, по существу газонепроницаемого соединения, в результате чего становится возможным поддержание давления газа над зоной обработки.

В другом предпочтительном варианте выполнения изобретения верхняя газораспределительная камера соединена с одной или более нижними газораспределительными камерами с помощью одного или более каналов, каждый из которых частично выполнен за одно целое с секцией корпуса, причем нижние газораспределительные каналы расположены под верхней ветвью конвейерной ленты и пересекают направление перемещения конвейерных лент, а верхний пластинчатый элемент указанной нижней газораспределительной камеры имеет распылители или отверстия для ударного воздействия.

Для обеспечения циркуляции газа вокруг зоны обработки необходимо выполнить каналы, обеспечивающие возможность подачи сжатого газа в нижнюю газораспределительную камеру для обеспечения ударного воздействия снизу на конвейерную ленту. В то же время в предложенной конструкции не может быть выполнено взаимное соединение верхней и нижней газораспределительных камер, поскольку необходимо обеспечить пространство для возвратного газа, т.е. газа, который должен циркулировать обратно к вентилятору и блоку для кондиционирования газа. Для этого выполнены каналы, которые содержат соединительную пластину, проходящую от верхней газораспределительной камеры к нижней в непосредственной близости с боковыми краями конвейерной ленты и замыкающей частью канала, которая выполнена за одно целое с внутренней частью первой секции корпуса, т.е. поднята относительно второй секции. Благодаря сужающейся конфигурации корпуса часть канала легко удаляется из соответствующей пластины канала, присоединенной к верхнему и нижнему пластинчатым элементам, в результате чего обеспечивается полная доступность к верхней и нижней газораспределительным камерам и к соединяющим их каналам во время эксплуатации устройства. Между указанными каналами имеется пространство для циркуляции возвратного газа назад к блоку для кондиционирования газа.

Несмотря на то что устройство для газовой термообработки может использоваться, как отмечено выше, для нагревания или охлаждения изделий, в другом предпочтительном варианте выполнения указанное устройство является морозильным аппаратом, а блок для кондиционирования газа содержит испаритель.

В еще одном предпочтительном варианте выполнения изобретения газовая обработка изделий, расположенных на конвейере, включает процесс газовой обдувки, причем указанное устройство по меньшей мере в одной зоне обработки дополнительно содержит:

- нагревательный или охлаждающий элемент, обеспечивающий проход газа и, следовательно, возможность теплообмена с указанным нагревательным или охлаждающим элементом,

- вентилятор, имеющий впускную и выпускную стороны,

- систему распределения давления газа, присоединенную к выпускной стороне вентилятора или блокам для кондиционирования газа и дополнительно содержащую верхнюю газораспределительную камеру, которая расположена над бесконечным конвейером и содержит верхний и нижний пластинчатые элементы, причем указанный пластинчатый элемент имеет продольные относительно узкие отверстия, расположенные поперек направления перемещения конвейерных лент, при этом верхний пластинчатый элемент при эксплуатации находится по существу в соединении с одной из секций корпуса.

Газовая обдувка является обработкой, отличной от ударного воздействия, поскольку газ непосредственно из блока для кондиционирования приводится в контакт с изделиями на конвейере, при этом благодаря циркуляции газа создается непрерывный газовый поток на изделиях или вокруг них, так что между изделиями и обрабатывающим газом может происходить теплообмен. Система распределения давления газа выполнена для обеспечения по существу равномерного распределения газа по всей площади конвейерной ленты в конкретной обрабатывающей зоне, так что может быть получена однородная и по существу единая обработка продуктов в этой зоне. Для облегчения равномерного распределения газа на обеих сторонах конвейера над конвейерной лентой и под ней выполнены пластинчатые элементы, в которых имеются относительно узкие отверстия, так что из этих отверстий подается поток газа, но в то же время создается определенное сопротивление потоку для обеспечения распределения газа к соседним отверстиям, в результате чего достигается по существу однородное распределение газа в зоне обработки.

В другом предпочтительном варианте выполнения указанные отверстия содержат направляющие газ средства, выполненные в виде направляющих пластин и обеспечивающие поток газа, проходящий против или вдоль направления перемещения либо поперек направления перемещения бесконечной конвейерной ленты. Направляющие газ средства могут направлять подаваемый газ в заданном направлении, например, против направления перемещения конвейерной ленты в одной зоне обработки и в направлении перемещения конвейерной ленты в соседней зоне обработки, в результате чего обеспечивается эффективная обработка изделий, расположенных на конвейерной ленте, с помощью обрабатывающего газа.

В еще одном предпочтительном варианте выполнения изобретения верхние и нижние горизонтальные пластинчатые элементы выполнены таким образом, что они могут быть удалены путем скольжения пластин внутрь и/или наружу и заменены пластинами такого же или другого типа. Этот вариант выполнения обеспечивает относительно простой способ, в котором изменение работы данного устройства с переходом, например, от процесса замораживания ударным воздействием к процессу замораживания обдувкой выполняется просто заменой ударных пластин на пластины, подходящие для процесса замораживания обдувкой. Упрощение предпочтительного варианта выполнения обеспечивается благодаря тому, что корпус может быть перемещен вверх с открытием тем самым горизонтальных пластин и всего остального оборудования, расположенного в морозильном аппарате. Такая конструкция требует перемещения горизонтальных пластин на элементах или с помощью элементов, проходящих поперек направления транспортировки. Таким образом, пластины могут быть с помощью простых средств, выполненных в опорах, приведены в скольжение в том же направлении, что облегчает очистку и замену. Такая возможность дополнительно повышает универсальность устройства, так как различные секции могут выполнять различные виды термообработки, которые в зависимости от обрабатываемых продуктов могут обеспечивать более эффективный и более качественный процесс. С гигиенической точки зрения также может быть получена улучшенная очистка.

Относительная простота указанной конструкции также заключается в поддержании пластин в надлежащем положении во время работы с помощью первой секции.

В другом предпочтительном варианте выполнения корпус разделен по горизонтали таким образом, что бесконечная конвейерная лента, два или более блоков для кондиционирования газа и по существу газонепроницаемые перегородки, отделяющие указанные блоки друг от друга с образованием отдельных зон обработки, выполнены в нижней секции указанного корпуса, причем верхняя секция может быть поднята с помощью раздвижных подъемных средств от соответствующей нижней секции или опущена на нее, при этом в опущенном положении нижняя и верхняя секции окружают устройство за исключением первого и второго торцов конвейерной ленты, а в поднятом положении верхней секции бесконечная конвейерная лента, два или более блоков для кондиционирования газа, газораспределительные камеры и каналы и по существу газонепроницаемые перегородки, отделяющие указанные блоки друг от друга с образованием отдельных зон обработки, являются доступными для осмотра, ремонта, технического обслуживания и очистки.

Преимущества такого расположения указаны и рассмотрены выше. Понятно, что колоколообразная первая секция корпуса в поднятом положении обеспечивает свободный доступ ко всем компонентам внутренней части устройства для проведения очистки и технического обслуживания, что предоставляет значительные преимущества по сравнению с известным уровнем техники.

В другом предпочтительном варианте выполнения секции корпуса содержат средства для создания по существу газонепроницаемого узла при нахождении указанных секций во взаимном контакте. Этот узел может, например, содержать выступающие элементы или кромку, выполненную на нижней первой секции, и взаимодействующие с ними средства или соответствующие заглубленные средства, выполненные в верхней секции, так что наряду с обеспечением газонепроницаемого соединения также обеспечивается механически прочное соединение, способное выдерживать повышенное давление, возникающее в корпусе и оказывающее воздействие на внутренние стенки корпуса для выполнения рассмотренных выше процессов обработки.

Преимущественно в случаях, когда устройство предназначено для замораживания, соединение между верхней и нижней секциями может содержать нагревательные средства, обеспечивающие возможность оттаивания газонепроницаемого узла для освобождения двух секций друг от друга. Это, в частности, справедливо для процесса замораживания, поскольку газонепроницаемый узел, несмотря на то что корпус может быть изолирован, может создавать тепловой мост, в результате чего может происходить конденсация и замерзание влаги, в частности, вокруг соединения между верхней и нижней секциями корпуса.

В еще одном предпочтительном варианте выполнения изобретения, когда устройство используется для замораживания, испаритель обеспечивает возможность прохождения через него горизонтального потока газа, а система распределения давления содержит распределяющую давление секцию, расположенную за испарителем и соединенную с верхней и нижней газораспределительными камерами, причем газ после прохождения изделий на конвейере направляется к впускной стороне вентилятора, частично вдоль конвейера, а в основном под нижними газораспределительными камерами.

Этот вариант выполнения обладает преимуществами, которые относятся к габаритным размерам устройства и заключаются в том, что весьма компактная конструкция, в которой вентилятор находится в прямом соединении с испарителем, а газораспределительные камеры непосредственно присоединены к испарителю, обеспечивает экономию пространства. В то же время обеспечивается большое пространство, дающее возможность возвратному газу циркулировать обратно к вентилятору и, соответственно, нагнетаться через испаритель, что обеспечивает высокую эффективность морозильного аппарата.

В еще одном предпочтительном варианте выполнения испаритель обеспечивает возможность прохождения через него вертикального потока газа, а система распределения давления содержит распределяющую давление секцию, расположенную за испарителем, причем верхняя газораспределительная камера расположена между испарителем и конвейером, а нижние газораспределительные камеры присоединены к указанной верхней камере с помощью каналов, расположенных в секции корпуса, при этом газ после прохождения изделий на конвейере направляется к впускной стороне вентилятора, частично вдоль конвейера, в основном под нижними газораспределительными камерами и вдоль одной закрытой стороны испарителя.

В этом варианте выполнения двигатель вентилятора выполнен снаружи корпуса и имеет вал, проходящий через верхнюю секцию корпуса и присоединенный к лопастной/лопаточной конструкции вентилятора. При подъеме верхней секции корпуса двигатель вентилятора и лопастная/лопаточная конструкция вентилятора поднимаются вместе с ней, тогда как впускная воронка, предназначенная для направления возвратного воздуха в вентилятор, удерживается на нижней секции корпуса. Таким образом, также обеспечивается возможность тщательной очистки внутренних частей вентилятора и при этом двигатель, приводящий в действие вентилятор, поддерживается при температуре окружающей среды, что уменьшает энергопотребление и обеспечивает менее агрессивную среду по сравнению со средой в случае, когда двигатель находится внутри корпуса и на двигатель постоянно действует сжатый холодный газ. В этом варианте выполнения камера давления выполнена над испарителем, а дополнительная камера давления в виде газораспределительной камеры выполнена под испарителем.

Благодаря перегородкам, расположенным между всеми зонами обработки, существует возможность выполнения вентилятора испарителя и газораспределительных камер в виде блоков, так что при выходе из строя одного блока, например, вследствие протечки в испарителе или неисправности в вентиляторах, весь указанный блок может быть заменен новым запасным блоком, благодаря чему время простоя может быть сведено к минимуму. Испарители и вентиляторы являются автономными блоками, которые не обязательно прочно закреплены на остальной конструкции и по существу могут быть легко заменены дополнительным отдельным блоком. Аналогичным образом существует возможность выполнения блоков, в которых газ направляется к изделиям, расположенным на конвейерной ленте, в виде ударных струй, а также других блоков, в которых выполняется газовая обдувка или другая обработка газом, при этом один компонент может быть простым способом заменен на другой, так что блоки ударного воздействия могут быть легко заменены блоками обдува или наоборот.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приведено описание изобретения со ссылкой на прилагаемые чертежи, на которых

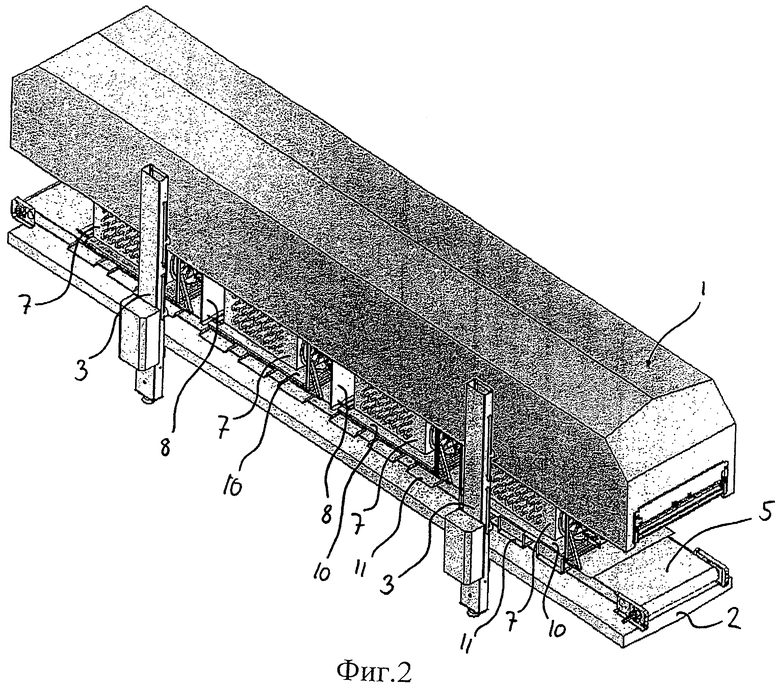

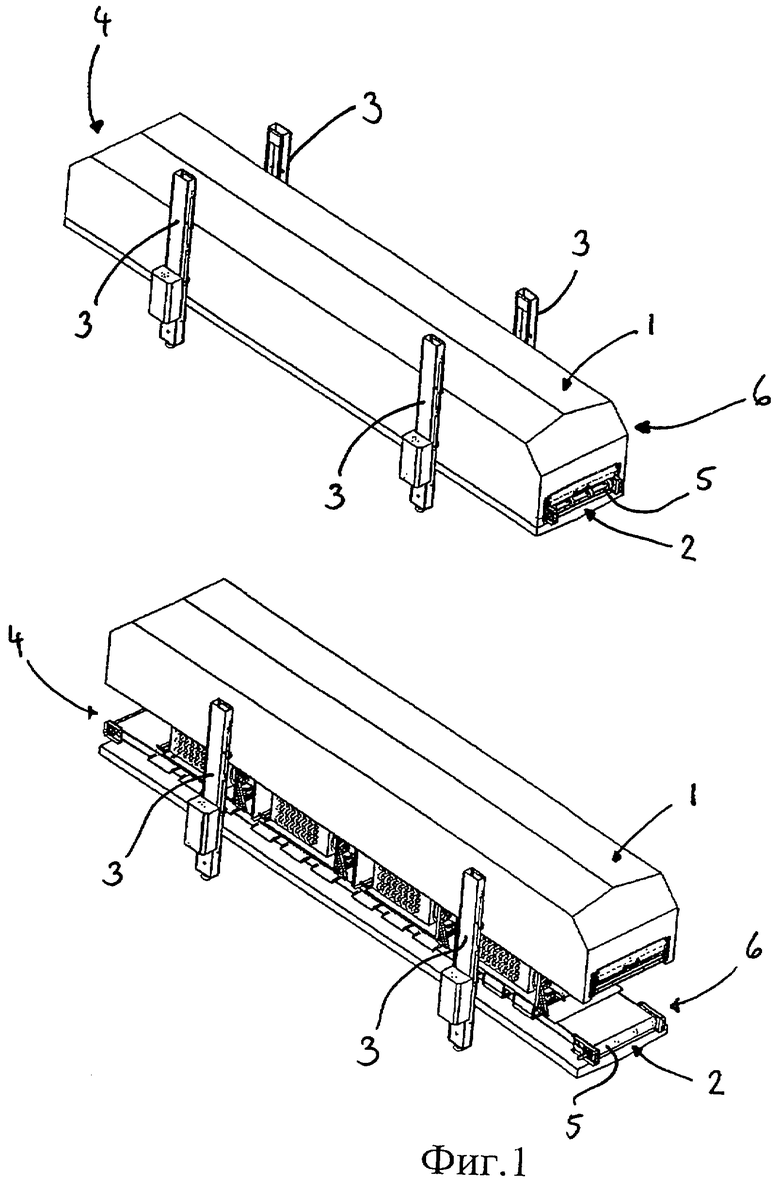

фиг.1 изображает первый вариант выполнения в режиме работы,

фиг.2 изображает устройство в режиме очистки,

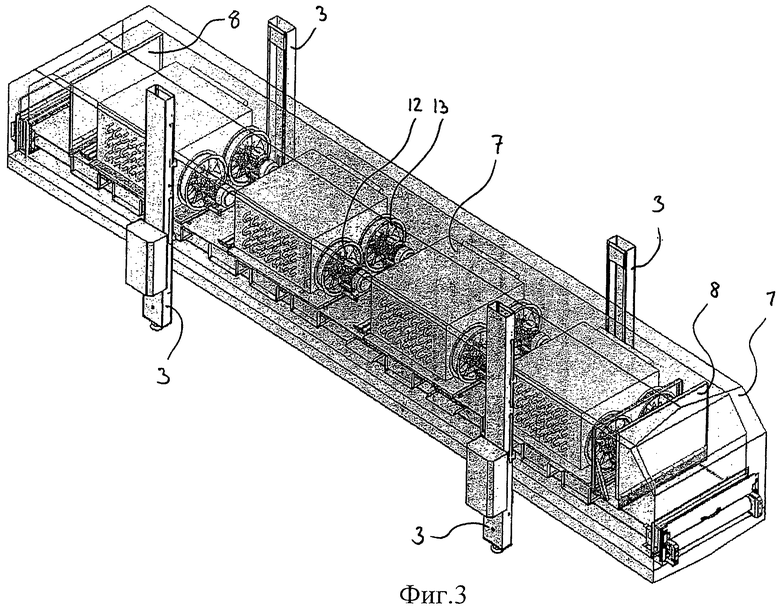

фиг.3 изображает предложенное устройство с прозрачным корпусом, который позволяет увидеть различные части устройства,

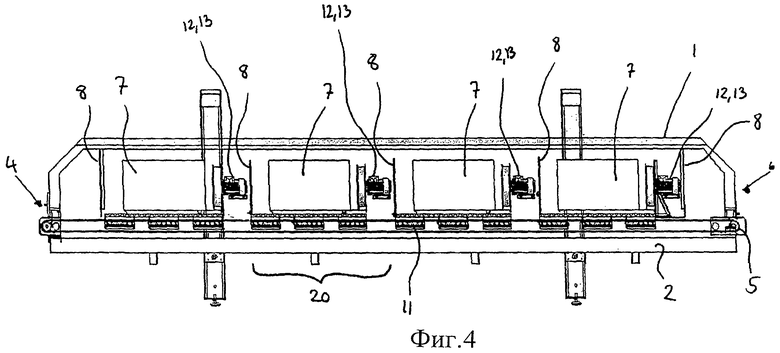

фиг.4 изображает разрез первого варианта выполнения,

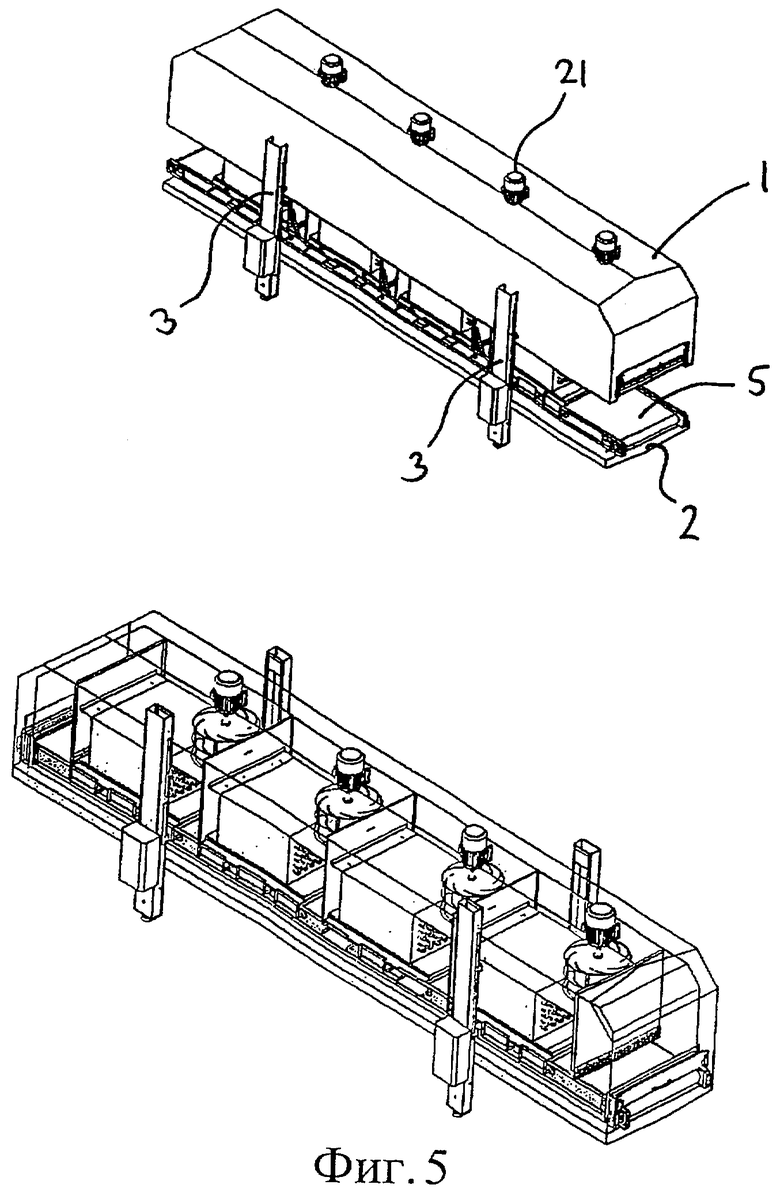

фиг.5 изображает второй вариант выполнения в режиме очистки,

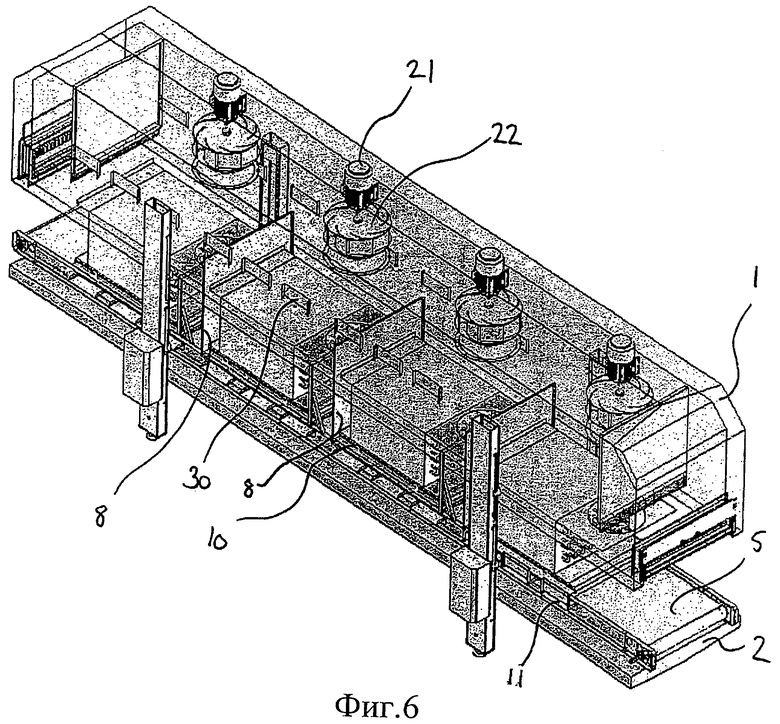

фиг.6 изображает предложенное устройство с прозрачным корпусом, который позволяет увидеть различные части устройства,

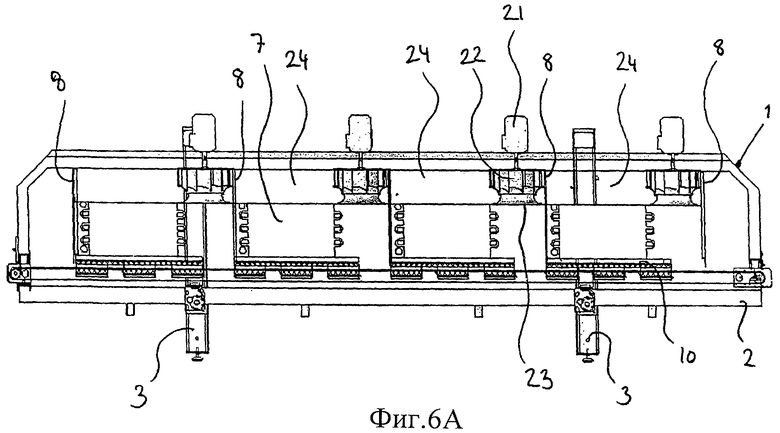

фиг.6a изображает разрез второго варианта выполнения,

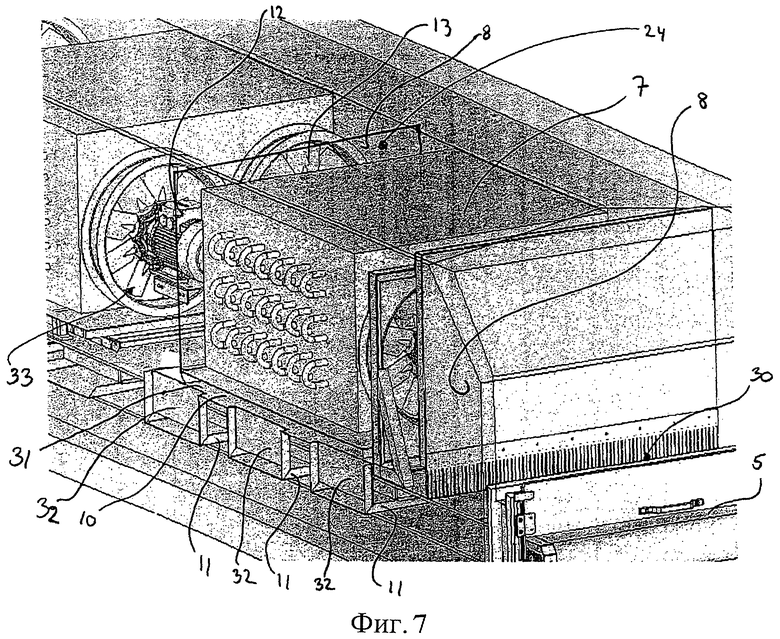

фиг.7 изображает подробный вид внутренних частей устройства, через которые проходит поток газа,

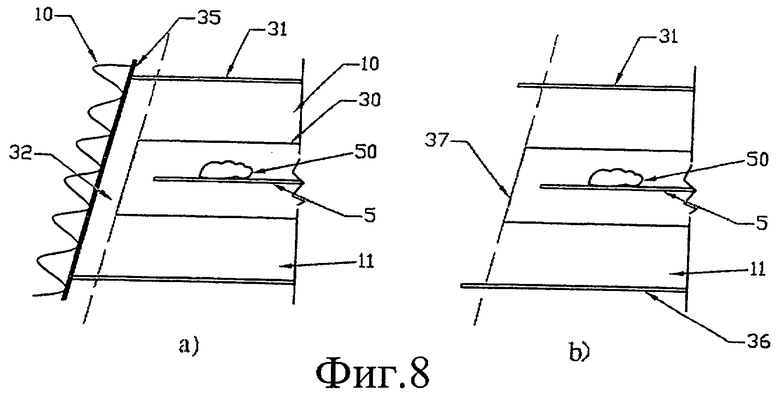

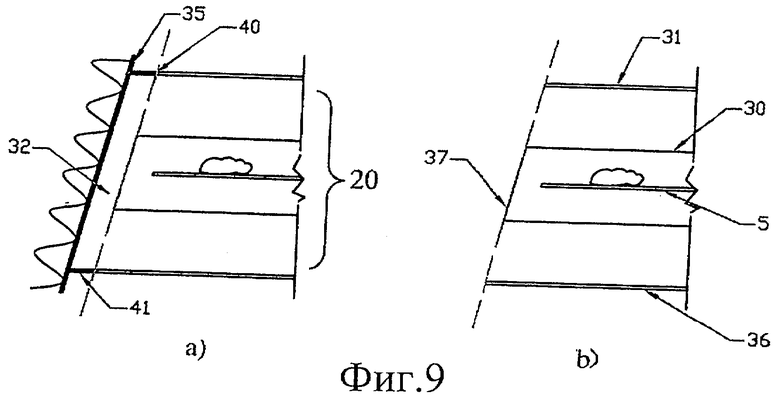

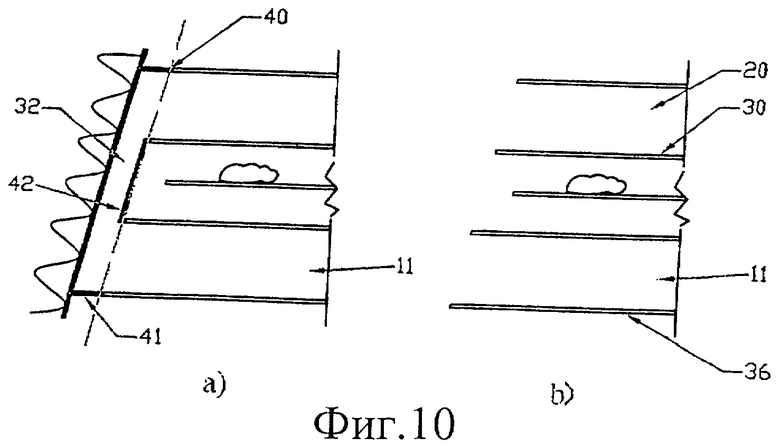

фиг.8a, 8b, 9a, 9b, 10a, 10b изображает подробный вид соединения между корпусом и каналами, распределяющими давление газа.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

На фиг.1 изображен общий вид первого варианта выполнения морозильного аппарата в режиме работы. Второй вариант выполнения рассмотрен ниже со ссылкой на фиг.5.

В первом варианте выполнения, как изображено на фиг.1-4, устройство содержит корпус из двух секций - первой, верхней секции 1 и второй, нижней секции 2. Для обеспечения подъема первой секции 1 относительно второй секции 2, как показано на фиг.2, выполнены раздвижные средства 3.

Первая секция 1 имеет колоколообразную форму, так что вторая секция 2 может рассматриваться как платформа, на которую установлена первая секция 1 поверх оборудования, необходимого для обработки продуктов, помещенных на конвейер, который проходит от первого торца 4 указанного устройства ко второму торцу 6. На чертеже видна поддерживающая конструкция 5 конвейерной ленты, тогда как сама конвейерная лента не показана. Таким образом, две секции 1, 2 корпуса по существу полностью вмещают указанное устройство и обеспечивают лишь возможность выхода конвейерной ленты наружу из корпуса в первом и втором торцах 4, 6, как показано с помощью конструкции 5 на фиг.1.

На фиг.2 раздвижные средства 3 приведены в действие для обеспечения подъема первой секции 1 корпуса относительно второй секции 2. Для ясности показаны лишь два раздвижных средства 3. Когда первая секция 1 поднята относительно второй секции 2, т.е. морозильный аппарат открыт, ко всем устройствам, расположенным в указанном корпусе, может быть легко получен доступ. Как можно видеть в изображенном варианте выполнения, вдоль конвейерной ленты 5 расположено четыре испарителя 7, так что в корпусе создано четыре зоны обработки. Каждая зона обработки отделена от соседней зоны перегородкой 8.

В изображенном варианте выполнения устройство снабжено оборудованием, выполняющим процесс замораживания путем ударного воздействия, и под каждым испарителем 7 расположена распределяющая давление камера 10, как дополнительно подробно описано далее. Для обеспечения ударного воздействия снизу на переносимые конвейером 5 продукты выполнены распределяющие давление каналы 11, расположенные под конвейерной лентой 5, но находящиеся в соединении с камерой 10, что также объяснено далее. В этом примере под каждым испарителем 7 расположено три обеспечивающих ударное воздействие канала 11, однако возможно создание любого количества таких каналов.

На фиг.3 первая секция 1 корпуса изображена в виде прозрачной секции, чтобы показать механизмы, расположенные внутри устройства. Смежно с каждым испарителем 7 расположены два вентилятора 12, 13. Для ясности перегородки 8, рассмотренные со ссылкой на фиг.2, не показаны, за исключением перегородок, расположенных рядом с первым и вторым торцами 4, 6 устройства, так что должно быть очевидно, что перегородки выполнены для обеспечения создания в устройстве четырех отдельных зон обработки.

На фиг.4 изображен разрез устройства в соответствии с первым вариантом выполнения, на котором одинаковые номере позиций обозначают одинаковые элементы.

Как очевидно из этого чертежа, зона газовой обработки, обозначенная скобкой 20, т.е. область в корпусе между двумя перегородками 8, представляет собой более или менее автономный блок, который фактически может быть выполнен как независимый блок, так что для проведения ремонта или тщательной очистки указанный блок может быть заменен равноценным блоком, пока рассматриваемый блок подвергается ремонтным работам или очистке.

На фиг.5, 6 и 6a изображен второй вариант выполнения изобретения, в котором расположение испарителя изменено на 90° по сравнению с первым вариантом выполнения. В первом варианте выполнения изобретения, изображенном на фиг.1-4, вентиляторы создают горизонтальный воздушный поток, т.е. проходящий параллельно конвейерной ленте через испарители 7. Этот вариант выполнения требует особого расположения газораспределительных средств, как подробно рассмотрено далее. В варианте выполнения, изображенном на фиг.5, 6 и 6a, испарители расположены с обеспечением прохождения потока газа в вертикальном направлении, т.е. перпендикулярно направлению перемещения конвейерной ленты. За исключением этого, лежащая в его основе конструкция соответствует вышерассмотренной конструкции, так что корпус содержит две секции, верхнюю первую секцию 1 и вторую нижнюю секцию 2, раздвижные средства 3, обеспечивающие подъем и опускание первой секции относительно второй секции 2, в результате чего может быть получен доступ к внутренней части морозильного аппарата.

В отличие от первого варианта выполнения, двигатели 21, приводящие в действие вентиляторы, расположены снаружи корпуса 1, но присоединены с помощью вала к лопаткам/лопастям 22 (см. фиг.6), так что находящийся внутри корпуса газ во время работы может подвергаться воздействию давления и нагнетаться через испаритель на продукты/изделия, размещенные на конвейерной ленте 5.

На фиг.6, как и на фиг.3, показан вариант выполнения, в котором первая секция корпуса 1 изображена прозрачной, чтобы показать внутреннюю структуру морозильного аппарата.

Как можно видеть, двигатели 21 вентиляторов присоединены через корпус 1 к лопаткам/лопастям вентилятора. Также ясно видны перегородки, отделяющие каждый испаритель от соседнего испарителя с образованием тем самым зон обработки, которые могут иметь характеристики, относящиеся к температуре, скорости воздуха и т.д., отличные от характеристик других зон обработки в устройстве.

Еще одна особенность заключается в наличии встроенных в газовую камеру торцевых частей 30 каналов, как описано далее со ссылкой на фиг.8-10. Однако, как видно из чертежа, торцы камер и каналов 10, 11 повышенного давления, а также области для возврата газа, нагнетаемого через испаритель, являются свободно доступными для осмотра и очистки после подъема первой верхней секции 1 корпуса, как показано на фиг.5 и 6. На фиг.6a изображен разрез, который сопоставим с разрезом, показанным на фиг.4, и на котором ясно видно, что двигатели 21 расположены снаружи секции 1 корпуса, но присоединены с помощью вала к лопаткам/лопастям 22 внутри корпуса.

Между испарителем и соседними перегородками 8 расположен пластинчатый элемент 23, в котором выполнено впускное отверстие для вентилятора, так что указанный вентилятор может возвращать газ, который использовался для обработки изделий на конвейере, через вентилятор в верхнюю камеру 24 давления, ограниченную указанным пластинчатым элементом 23, перегородками 8 и внутренней стенкой корпуса 1. Пластинчатый элемент 23, кроме того, имеет отверстие, обеспечивающее возможность прохождения газа, нагнетаемого в камеру 24, по существу вертикально через испаритель 7 в расположенную под ним распределяющую давление камеру 10. После этого распределение газа происходит, как рассмотрено выше.

В соответствии с фиг.7 аналогичная область 24 повышенного давления, рассмотренная выше со ссылкой на фиг.6a, расположена в промежутке между вентиляторами 12, 13 и испарителем, а также с другой стороны от испарителя, т.е. за ним, между торцом испарителя 7 и перегородкой 8, которая для наглядности изображена прозрачной. Кроме того, в газораспределительной камере 10, расположенной под испарителем 7, находится газ под давлением.

Как можно видеть на фиг.7, распределяющая давление камера ограничена нижним пластинчатым элементом 30, часть которого проходит за испаритель 7, который в этом варианте выполнения снабжен конструкцией вафельного типа и распылителями ударного воздействия. Верхняя горизонтальная граница камеры 10 образована дополнительным горизонтальным пластинчатым элементом 31. Кроме того, для направления газа под давлением в газораспределительные каналы 11, расположенные под конвейерной лентой 5, выполнены вертикальные соединительные каналы 32. Возвратный газ, т.е. газ, который направляется под давлением на изделия, расположенные на конвейерной ленте 5, может возвращаться, проходя под конвейерной лентой и нижними распределяющими давление каналами 11, обратно к впускной стороне вентиляторов 12, 13 в область 33.

Далее со ссылкой на фиг.8-10 рассмотрена конструкция по существу вертикальных распределяющих давление каналов 32. На указанных чертежах показаны три различных варианта выполнения конструкции этих каналов, при этом фиг.8a, 9a и 10a изображают положение, в котором две секции корпуса соединены, т.е. установка готова для производства, а фиг.8b, 9b и 10b изображают состояние, при котором первая секция 1 корпуса поднята относительно второй секции 2 с обеспечением возможности доступа к распределяющим давление каналам 10, 11, 32 для проведения очистки.

На фиг.8a можно видеть изделие 50, транспортируемое на конвейерной ленте 5. Указанную конвейерную ленту окружает зона 20 обработки.

Выбранные разрезы, показанные на фиг.8, 9 и 10, иллюстрируют состояние, в котором имеются по существу вертикальные распределяющие давление каналы 32. Как показано на чертеже, между этими каналами 32 проходит верхняя пластина 31 (см. также фиг.7), при этом нижняя пластина 30, подобно пластине 31, полностью проходит через внутреннюю стенку секции 1 корпуса, обозначенную номером 35 позиции. Как очевидно из фиг.8a, 9a и 10a, вертикальные каналы 32 соединяют распределяющую давление камеру 10, расположенную над лентой 5, с нижней распределяющей давление камерой 11. Пластина 30, так же как и верхняя пластина 36 в указанной нижней камере 11, может быть снабжена распылителями ударного воздействия (не показаны) для обеспечения воздействия газа на изделия 50, переносимые конвейерной лентой 5. Различие в вариантах выполнения, показанных на фиг.8, 9 и 10, состоит в способе соединения первой секции 1 корпуса с зоной 20 обработки.

В первом варианте выполнения, изображенном на фиг.8a и 8b, внутренняя стенка 35 первой секции 1 корпуса, показанная с помощью заштрихованного разреза, является по существу прямолинейной. Для наглядности постепенное сужение секции 1 корпуса, как показано и объяснено выше, сильно преувеличено, в действительности значение угла между первой секцией стенки или по меньшей мере внутренней стенкой 35 первой секции 1 и вертикалью находится в диапазоне от 0° до 5°.

В открытом положении, т.е. показанном на фиг.8b, 9b и 10b, распределяющие давление камеры полностью доступны, так как первая секция 1 стенки полностью удалена. Пластина 31 и нижняя пластина 36 нижней камеры 11 давления проходят за внутреннюю границу 37 по существу вертикального напорного соединительного канала 32.

Общим для всех изображенных вариантов выполнения является то, что внутренняя стенка 35 секции 1 корпуса в продольном направлении, т.е. перпендикулярно к плоскости чертежей, имеет выступы каналов 32, действующие в качестве ограничителей, которые ограничивают расстояние в продольном направлении, т.е. параллельно направлению перемещения конвейера, и которые присоединены к пластине 31 и 36, а также к внутренней границе 37, с обеспечением образования канала 32.

В соответствии с фиг.9a и 9b внутренняя стенка 35 первой секции корпуса имеет два по существу горизонтальных выступа 40, 41, протяженность которых соответствует ширине канала 32 в продольном направлении, в результате чего верхняя и нижняя пластины 31, 36 имеют размер, соответствующий границам зоны обработки.

На фиг.10 данный вариант выполнения дополнительно содержит закрывающий элемент 42 для зоны обработки, который прикреплен к описанным выше выступам, ограничивающим канал 32, и проходит в продольном направлении, так что при подъеме первой секции 1 корпуса, как показано на фиг.10b, зона обработки в области вертикальных каналов 32 также является свободно доступной для очистки или осмотра.

В вариантах выполнения, изображенных на фиг.8 и 9, продольная протяженность вертикальных каналов 32 такова, что имеется возможность очистки конвейерной ленты и зоны обработки вокруг нее даже за закрывающим элементом 37. Однако очевидно, что при обеспечении доступа ко всей площади поперечного сечения, как описано со ссылкой на фиг.10, возможна более удобная и, следовательно, более тщательная очистка.

Несмотря на то что приведено описание одного конкретного варианта выполнения данного изобретения, специалисту в данной области техники должно быть очевидно, что существует большее количество возможных конструкций и что изобретение следует ограничивать исключительно объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТВЕРДОГО МАТЕРИАЛА ГАЗОМ | 1993 |

|

RU2117890C1 |

| Система для сушки овощей и фруктов | 2019 |

|

RU2727109C1 |

| КОНВЕЙЕРНАЯ ПЕЧЬ | 2013 |

|

RU2619904C2 |

| АППАРАТ ДЛЯ ГАЗОВОЙ ОБРАБОТКИ ПРОДУКТОВ | 2000 |

|

RU2236655C2 |

| Система для сушки конденсаторного типа | 2019 |

|

RU2718941C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ И/ИЛИ ОКСИДОВ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ, В ЧАСТНОСТИ ОТХОДОВ НЕФТЕПЕРЕРАБОТКИ | 2016 |

|

RU2707689C2 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ СУШКИ ЛИСТОВОГО МАТЕРИАЛА | 2000 |

|

RU2163329C1 |

| СКОРОМОРОЗИЛЬНЫЙ ФЛЮИДИЗАЦИОННЫЙ АППАРАТ | 2004 |

|

RU2278337C2 |

| УЗЕЛ ОБРАБОТКИ ПРИНУДИТЕЛЬНОЙ КОНВЕКЦИЕЙ НАРЕЗАННОГО ЛОМТИКАМИ МЯСОПРОДУКТА И СПОСОБ ПОЛУЧЕНИЯ МЯСОПРОДУКТА, ИСПОЛЬЗУЮЩИЙ УКАЗАННЫЙ УЗЕЛ ОБРАБОТКИ ПРИНУДИТЕЛЬНОЙ КОНВЕКЦИЕЙ | 2010 |

|

RU2516982C2 |

| УСОВЕРШЕНСТВОВАННЫЙ БОКОВОЙ ПЛАСТИНЧАТЫЙ ЭЛЕМЕНТ ЗВЕНА САМОУКЛАДЫВАЮЩЕЙСЯ БЕСКОНЕЧНОЙ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2011 |

|

RU2575787C2 |

Изобретение относится к устройству для газовой термообработки изделий, переносимых на бесконечном конвейере, в частности продуктов питания. Устройство содержит корпус, разделенный на две или более секций, причем первая секция содержит средства для ее перемещения относительно второй секции, ленту бесконечного конвейера, расположенную в корпусе и выходящую наружу из его первого и второго торцов, и имеющего верхнюю ветвь для переноса изделий и нижнюю холостую ветвь, два или более блоков для кондиционирования газа, расположенных в корпусе один за другим вдоль конвейера и предназначенных для направления обработанного газа к бесконечному конвейеру, газонепроницаемые перегородки, отделяющие блоки для кондиционирования газа друг от друга с созданием отдельных зон обработки, соединенных только смежно с бесконечным конвейером, при этом корпус полностью окружает блоки для кондиционирования газа, разделенные зоны обработки и конвейерную ленту за исключением ее первого и второго торцов. Обеспечивается повышение эффективности и улучшение технического обслуживания за счет возможности доступа ко всем частям устройства и их очистки. 10 з.п. ф-лы, 14 ил.

1. Устройство для газовой термообработки изделий, переносимых на бесконечном конвейере, в частности, продуктов питания, содержащее:

- корпус, разделенный на две или более секций, причем первая секция содержит средства для ее перемещения относительно второй секции,

- ленту бесконечного конвейера, расположенную в указанном корпусе и выходящую наружу из его первого и второго торцов, причем указанный бесконечный конвейер содержит верхнюю ветвь, предназначенную для переноса изделий, и нижнюю холостую ветвь,

- два или более блоков для кондиционирования газа, расположенных в указанном корпусе один за другим вдоль конвейера и предназначенных для направления обработанного газа к бесконечному конвейеру,

- по существу, газонепроницаемые перегородки, отделяющие указанные блоки для кондиционирования газа друг от друга с созданием отдельных зон обработки, которые соединены только смежно с бесконечным конвейером,

при этом указанный корпус, по существу, полностью окружает блоки для кондиционирования газа, упомянутые отдельные зоны обработки и ленту бесконечного конвейера за исключением ее первого и второго торцов.

2. Устройство по п.1, в котором газовая обработка изделий на конвейере включает процесс ударного воздействия, и которое по меньшей мере в одной зоне обработки дополнительно содержит:

- нагревательный или охлаждающий элемент, обеспечивающий проход газа и, следовательно, возможность теплообмена с указанным нагревательным или охлаждающим элементом,

- вентилятор, имеющий впускную и выпускную стороны,

- систему распределения давления газа, присоединенную к выпускной стороне вентилятора или блокам для кондиционирования газа и дополнительно содержащую верхнюю газораспределительную камеру, которая расположена над бесконечным конвейером и содержит верхний и нижний пластинчатые элементы, причем по меньшей мере часть нижнего пластинчатого элемента имеет распылители или отверстия для ударного воздействия, а верхний пластинчатый элемент при эксплуатации находится, по существу, в соединении с одной из секций корпуса.

3. Устройство по п.2, в котором верхняя газораспределительная камера соединена с одной или более нижними газораспределительными камерами с помощью одного или более каналов, каждый из которых частично выполнен за одно целое с секцией корпуса, причем нижние газораспределительные каналы расположены под верхней ветвью конвейерной ленты и пересекают направление перемещения конвейерных лент, а верхний пластинчатый элемент указанной нижней газораспределительной камеры имеет распылители или отверстия для ударного воздействия.

4. Устройство по п.1, которое является морозильным аппаратом, причем блок для кондиционирования газа содержит испаритель.

5. Устройство по п.1, в котором газовая обработка изделий, расположенных на конвейере, включает процесс газовой обдувки, и которое по меньшей мере в одной зоне обработки дополнительно содержит:

- нагревательный или охлаждающий элемент, обеспечивающий проход газа и, следовательно, возможность теплообмена с указанным нагревательным или охлаждающим элементом,

- вентилятор, имеющий впускную и выпускную стороны,

- систему распределения давления газа, присоединенную к выпускной стороне вентилятора или блокам для кондиционирования газа и дополнительно содержащую верхнюю газораспределительную камеру, которая расположена над бесконечным конвейером и содержит верхний и нижний пластинчатые элементы, причем указанный пластинчатый элемент имеет продольные относительно узкие отверстия, расположенные поперек направления перемещения конвейерных лент, при этом верхний пластинчатый элемент при эксплуатации находится, по существу, в соединении с одной из секций корпуса.

6. Устройство по п.5, в котором указанные отверстия содержат направляющие газ средства, выполненные в виде направляющих пластин и обеспечивающие поток газа, проходящий против или вдоль направления перемещения бесконечной конвейерной ленты.

7. Устройство по любому из пп.2-5, в котором верхние и нижние горизонтальные пластинчатые элементы выполнены с обеспечением возможности их удаления путем скольжения пластин внутрь и/или наружу и замены пластинами такого же или другого типа.

8. Устройство по п.1, в котором корпус разделен по горизонтали таким образом, что бесконечная конвейерная лента, два или более блоков для кондиционирования газа и, по существу, газонепроницаемые перегородки, отделяющие указанные блоки друг от друга с образованием отдельных зон обработки, выполнены в нижней секции указанного корпуса, причем верхняя секция может быть поднята с помощью раздвижных подъемных средств от соответствующей нижней секции или опущена на нее, при этом в опущенном положении нижняя и верхняя секции окружают устройство за исключением первого и второго торцов конвейерной ленты, а при нахождении верхней секции в поднятом положении бесконечная конвейерная лента, два или более блоков для кондиционирования газа и, по существу, газонепроницаемые перегородки, отделяющие указанные блоки друг от друга с образованием отдельных зон обработки, являются доступными для осмотра, ремонта, технического обслуживания и очистки.

9. Устройство по п.1, отличающееся тем, что секции корпуса содержат средства для создания, по существу, газонепроницаемого узла при нахождении указанных секций во взаимном контакте.

10. Устройство по п.4, в котором испаритель расположен с обеспечением возможности прохождения через него горизонтального потока газа, а система распределения давления содержит распределяющую давление секцию, расположенную за испарителем и соединенную с верхней и нижней газораспределительными камерами, причем газ после прохождения изделий, расположенных на конвейере, направляется к впускной стороне вентилятора, частично вдоль конвейера и в основном под нижними газораспределительными камерами.

11. Устройство по п.4, в котором испаритель расположен с обеспечением возможности прохождения через него вертикального потока газа, а система распределения давления содержит распределяющую давление секцию, расположенную над испарителем перед ним, причем верхняя газораспределительная камера расположена между испарителем и конвейером, а нижние газораспределительные камеры присоединены к указанной верхней камере с помощью каналов, расположенных в секции корпуса, при этом газ после прохождения изделий, расположенных на конвейере, направляется к впускной стороне вентилятора частично вдоль конвейера и в основном под нижними газораспределительными камерами и вдоль одной закрытой стороны испарителя.

| JP 11037625 A, 12.02.1999 | |||

| US 4479776 A, 30.10.1984 | |||

| Способ обрезки корневищ хмеля | 1991 |

|

SU1806551A1 |

| RU 223665 C2, 20.09.2004 | |||

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВОЗДУХОМ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2095704C1 |

Авторы

Даты

2012-11-27—Публикация

2008-07-24—Подача