Область техники

Настоящее изобретение относится к усовершенствованному боковому пластинчатому элементу звена самоукладывающейся бесконечной конвейерной ленты, которая вдоль части своей длины проходит по спирали.

Предпосылки изобретения

Конвейерные ленты вышеуказанного типа широко применяются в установках кондиционирования воздуха, предназначенных, например, для быстрого замораживания или термообработки пищевых продуктов.

Такие конвейерные ленты обычно изготавливаются из звеньев, содержащих выступающие вверх боковые пластинчатые элементы и по меньшей мере два параллельных поперечных стержня, присоединенных к ним. Звенья соединяются между собой таким образом, чтобы конвейерная лента могла изгибаться вертикально и в боковом направлении.

При этом боковые пластинчатые элементы звеньев конвейерной ленты, однако, могут иметь различную конструкцию. Примеры конвейерных лент вышеуказанного типа с боковыми пластинчатыми элементами различной конструкции описаны, в частности, в заявках WO 87/04136, WO 91/04209, EP 17l4918, US 6237750 и US 7270231.

Как правило, каждый боковой пластинчатый элемент содержит образующие единое целое наружную пластинчатую секцию-половину и внутреннюю пластинчатую секцию-половину. Наружная пластинчатая секция-половина несколько смещена наружу относительно внутренней пластинчатой секции-половины, благодаря чему внутренняя пластинчатая секция-половина звена может выступать над внутренней поверхностью наружной пластинчатой секции-половины соседнего звена. В процессе эксплуатации наружная пластинчатая секция-половина звена и внутренняя пластинчатая секция-половина соседнего звена перекрываются и сходятся вместе при движении ленты по своей траектории.

Конвейерная лента может быть настроена так, чтобы двигаться по прямой траектории до принятия спиральной или геликоидная конфигурации. При выравнивании конвейерной ленты в геликоидной конфигурации самый нижний виток ленты опирается на приводную систему, а каждый последующий виток опирается на расположенный под ним предыдущий. Поверхность соприкосновения соседних витков призвана обеспечить стабильную опору и боковое выравнивание для ленты.

В процессе эксплуатации верхний край звена нижнего витка, как правило, соприкасается с нижними поверхностями поперечных стержней звена витка, расположенного выше. Витки выравниваются в боковом направлении посредством расположения указанного верхнего края относительно указанных поперечных стержней, и посредством направляющих планок, предусмотренных на звеньях верхнего витка.

Один из по меньшей мере двух поперечных стержней звена проходит через продолговатые прорези, предусмотренные в боковых пластинчатых элементах соседнего звена, обеспечивая неплотное соединение этих двух звеньев.

При перемещении в геликоидной конфигурации на ленту воздействуют продольно направленные растягивающие силы, вызывающие растяжение ленты в направлении движения. Кроме того, при движении ленты по спирали она укладывается круговыми витками; при этом может возникать механическое напряжение, способное порождать изгибающую силу, вызывающую искривление звеньев. Кроме того, при укладке ленты витками поверхности или точки соприкосновения между звеньями расположенных друг над другом витков постепенно изнашиваются, что может привести к поломке.

Краткое описание изобретения

Целью настоящего изобретения является предоставление усовершенствованного бокового пластинчатого элемента для звеньев самоукладывающегося бесконечного конвейера.

Другой целью настоящего изобретения является предоставление такого бокового пластинчатого элемента, обладающего высокой устойчивостью.

Еще одной целью настоящего изобретения является предоставление такого бокового пластинчатого элемента, обладающего высокой устойчивостью и сниженным риском деформации в процессе использования.

По меньшей мере одна из этих целей, а также ряд других целей, которые будут очевидны из приведенного ниже описания, достигаются с помощью бокового пластинчатого элемента по пункту 1 формулы изобретения. Варианты осуществления такого бокового пластинчатого элемента описаны в зависимых пунктах формулы изобретения.

В частности, согласно настоящему изобретению предложен боковой пластинчатый элемент звена самоукладывающейся бесконечной конвейерной ленты, где конвейерная лента вдоль части своей длины проходит по спирали. Боковой пластинчатый элемент содержит наружную пластинчатую секцию, внутреннюю пластинчатую секцию и переходную пластинчатую секцию, соединяющую указанные наружную и внутреннюю пластинчатые секции, при этом указанная наружная пластинчатая секция содержит верхнюю подсекцию, проходящую в первой плоскости, а указанная внутренняя пластинчатая секция содержит верхнюю подсекцию, проходящую во второй плоскости, и указанная вторая плоскость смещена в направлении внутрь относительно первой плоскости, где указанная наружная пластинчатая секция содержит также нижнюю подсекцию, расположенную в нижней части указанной наружной секции и расположенную в третьей плоскости, смещенной в указанном направлении внутрь относительно первой плоскости, где указанная внутренняя пластинчатая секция содержит также нижнюю подсекцию, находящуюся в нижней части указанной внутренней секции и проходящую в четвертой плоскости, смещенной в указанном направлении внутрь относительно второй плоскости. Кроме того, боковой пластинчатый элемент содержит элемент жесткости, расположенный между верхней подсекцией и нижней подсекцией наружной пластинчатой секции.

Такая конструкция позволяет получить усовершенствованный боковой пластинчатый элемент, отличающийся высокой устойчивостью и сниженным риском деформации в процессе использования. Такой эффект достигается, в частности, за счет использования элемента жесткости, который, будучи расположен между верхней подсекцией и нижней подсекцией наружной пластинчатой секции, обеспечивает высокие показатели сопротивления скручиванию и жесткости при изгибе и, следовательно, высокую устойчивость бокового пластинчатого элемента.

Элемент жесткости может представлять собой полученную прессовым формованием конструкцию. Полученная прессовым формованием конструкция является простой и недорогой в изготовлении.

Элемент жесткости может выступать из наружной пластинчатой секции в направлении наружу, противоположном указанному направлению внутрь. Соответственно, в случае, если элемент жесткости представляет собой полученную прессовым формованием конструкцию, он может выступать в указанном направлении наружу. Благодаря тому, что элемент жесткости выступает в указанном направлении наружу, он не цепляется за внутреннюю пластинчатую секцию соседнего бокового пластинчатого элемента конвейерной ленты, звенья которой содержат боковые пластинчатые элементы согласно настоящему изобретению.

По меньшей мере одна из верхних подсекций может дополнительно содержать полученный прессовым формованием участок. Наличие такого полученного прессовым формованием участка повышает общую жесткость бокового пластинчатого элемента. Кроме того, такой полученный прессовым формованием участок обеспечивает плоскостность верхней подсекции наружной пластинчатой секции, на которой он расположен.

Боковой пластинчатый элемент может также содержать по меньшей мере два отверстия для стержневого соединения.

По меньшей мере одно из указанных по меньшей мере двух отверстий для стержневого соединения может быть расположено в той части указанной нижней подсекции наружной пластинчатой секции, над которой выступает указанный элемент жесткости. Особенно это относится к той части, где элемент жесткости расположен под углом к указанным первой, второй, третьей и четвертой плоскостям. Размещение отверстия для соединительного стержня на участке элемента жесткости, который расположен под углом к указанным первой, второй, третьей и четвертой плоскостям, позволяет снизить нагрузку на сварной шов между соответствующим стержнем и боковым пластинчатым элементом, прилегающим к соответствующему отверстию.

Одно из указанных по меньшей мере двух отверстий для стержневого соединения может быть расположено в нижней части переходной пластинчатой секции.

Боковой пластинчатый элемент может также содержать нижнюю конструкцию, соединенную с нижним краем нижней подсекции наружной пластинчатой секции, при этом указанная нижняя конструкция выступает в указанном направлении наружу, противоположном указанному внутреннему направлению, и содержит опорную поверхность, прилегающую к указанному нижнему краю и проходящую в плоскости, которая ортогональна третьей плоскости и параллельна оси, соединяющей центры указанных по меньшей мере двух отверстий для стержневого соединения, и первую контактную поверхность, прилегающую к указанной опорной поверхности и выступающую диагонально вниз и наружу. В процессе использования ленты верхний край бокового пластинчатого элемента звеньев нижнего витка соприкасается с опорной поверхностью, описанной выше как часть нижнего края, боковых пластинчатых элементов звеньев витка, расположенного выше. Таким образом, витки конвейерной ленты на геликоидном участке траектории выравниваются в боковом направлении посредством расположения указанного верхнего края боковых пластинчатых элементов звеньев нижнего витка относительно опорных поверхностей боковых пластинчатых элементов звеньев верхнего витка. Первая контактная поверхность ограничивает боковое смещение наружу бокового пластинчатого элемента нижнего витка. Таким образом, когда боковые пластинчатые элементы образуют часть звена конвейерной ленты, первые контактные поверхности последовательно расположенных звеньев образуют наружные контактные поверхности, которые соприкасаются с наружной стороной верхних частей звеньев расположенного ниже витка ленты.

Нижняя конструкция может также содержать по меньшей мере одну поверхность сварки, расположенную в плоскости, которая ортогональна третьей плоскости и перпендикулярна оси, соединяющей центры указанных по меньшей мере двух отверстий для стержневого соединения. В случае установки бокового пластинчатого элемента в звено к указанной поверхности сварки приваривается стержень. За счет приваривания стержня к поверхности сварки повышается общая жесткость нижней конструкции бокового пластинчатого элемента.

Опорная поверхность может быть расположена на некотором расстоянии от указанных по меньшей мере двух отверстий для стержневого соединения. Таким образом, при укладке конвейерной ленты витками верхний край боковых пластинчатых элементов звеньев нижнего витка упирается только в опорную поверхность боковых пластинчатых элементов звеньев верхнего витка. Благодаря тому, что вес части конвейерной ленты, находящейся над звеном, не давит на поперечные стержни, снижается износ этих поперечных стержней.

Опорная поверхность может доходить до нижнего края переходной пластинчатой секции. Таким образом, опорная поверхность выступает вбок в указанном внутреннем направлении по меньшей мере на некотором участке. Вариант, при котором опорная поверхность доходит до нижнего края переходной пластинчатой секции, позволяет исключить заклинивание между нижними и верхними боковыми пластинчатыми элементами конвейерной ленты. Все это благодаря тому, что предотвращается заклинивание верхней части бокового пластинчатого элемента между внутренней и наружной пластинчатыми секциями.

Элемент жесткости может доходить до опорной поверхности. Вариант, при котором элемент жесткости доходит до опорной поверхности, позволяет повысить жесткость нижней конструкции.

Боковой пластинчатый элемент может также содержать секцию-планку, соединенную с нижним краем внутренней пластинчатой секции, при этом указанная секция-планка выступает в направлении внутрь и содержит вторую контактную поверхность, выступающую диагонально внутрь и вниз. Указанная вторая контактная поверхность ограничивает боковое движение нижнего бокового пластинчатого элемента внутрь относительно верхнего бокового пластинчатого элемента при самоукладке конвейерной ленты. Кроме того, вторая контактная поверхность ограничивает боковое движение верхнего бокового пластинчатого элемента наружу относительно нижнего бокового пластинчатого элемента при самоукладке конвейерной ленты. Таким образом, когда боковые пластинчатые элементы образуют часть звена конвейерной ленты, вторые контактные поверхности последовательно расположенных звеньев образуют внутренние контактные поверхности, которые соприкасаются с внутренней стороной верхних частей звеньев расположенного ниже витка ленты.

Указанная секция-планка может также содержать нижний распорный элемент, проходящий в направлении наружу, противоположном указанному направлению (A) внутрь. Боковой распорный элемент расположен таким образом, чтобы воспрепятствовать боковому движению между боковыми пластинчатыми элементами соседних витков конвейерной ленты.

Боковой пластинчатый элемент может также содержать верхний распорный элемент, проходящий в направлении внутрь и расположенный в верхней подсекции указанной внутренней пластинчатой секции. Верхний распорный элемент может использоваться в качестве альтернативы или дополнения к нижнему распорному элементу и расположен таким образом, чтобы воспрепятствовать боковому движению между боковыми пластинчатыми элементами соседних витков конвейерной ленты.

Согласно еще одному аспекту настоящего изобретения предложено звено самоукладывающейся бесконечной конвейерной ленты, где конвейерная лента на части своей длины проходит по спирали. Это звено содержит по меньшей мере два поперечных стержня и два вышеописанных боковых элемента. Указанные по меньшей мере два поперечных стержня жестко крепятся к указанным боковым элементам, образуя звенья ленты.

Согласно еще одному аспекту настоящего изобретения предложена самоукладывающаяся бесконечная конвейерная лента, где конвейерная лента на части своей длины проходит по спирали. Указанная самоукладывающаяся бесконечная конвейерная лента содержит несколько вышеупомянутых звеньев, соединенных между собой.

Согласно еще одному варианту осуществления изобретения предложена установка кондиционирования воздуха. Указанная установка содержит самоукладывающуюся бесконечную конвейерную ленту согласно приведенному выше описанию.

Краткое описание графических материалов

Более подробно настоящее изобретение описано на примерах со ссылкой на прилагаемые схематические графические материалы, на которых представлены описываемые предпочтительные варианты осуществления изобретения.

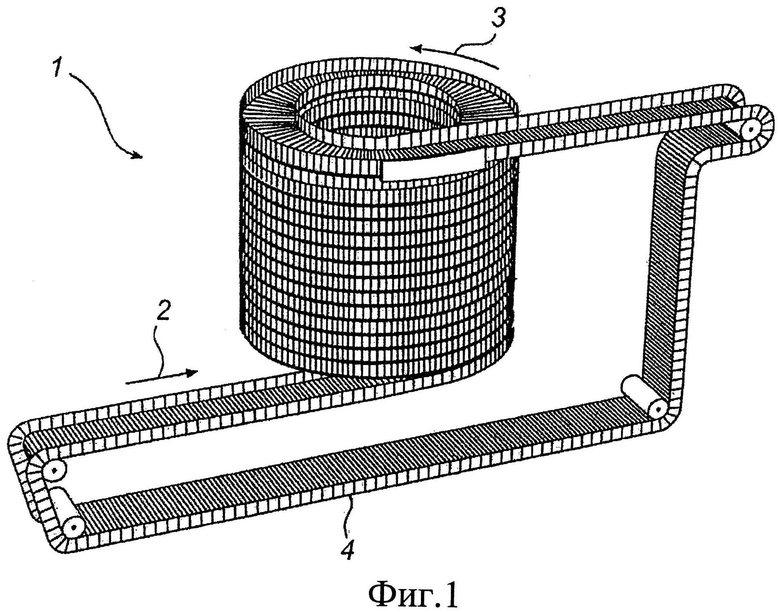

Фиг.1 представляет собой схематическое изображение в перспективе самоукладывающейся бесконечной конвейерной ленты в бесконечной конфигурации, содержащей прямые участки и геликоидный участок согласно настоящему изобретению.

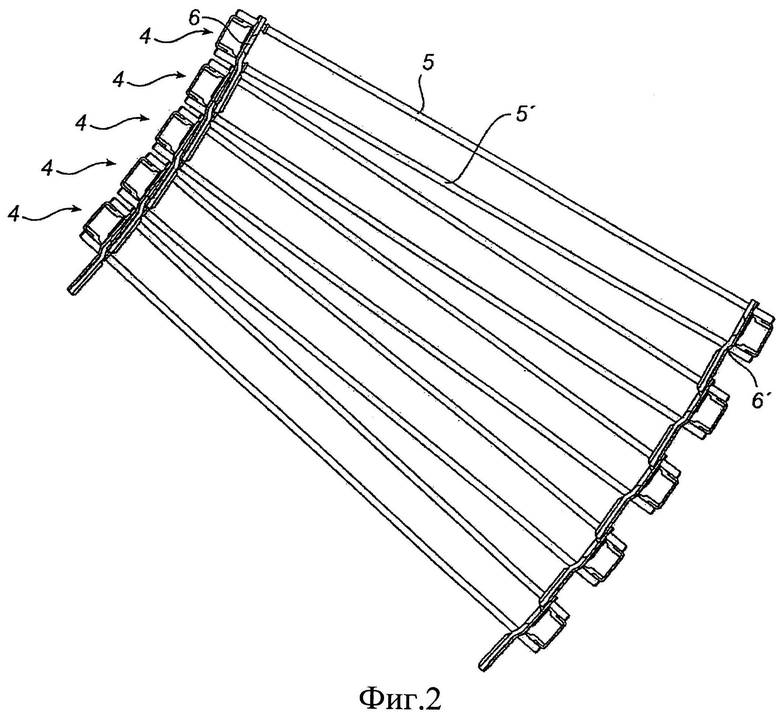

Фиг.2 представляет собой вид сверху секции, состоящей из пяти соединенных между собой звеньев конвейерной ленты, изображенной на фиг.1.

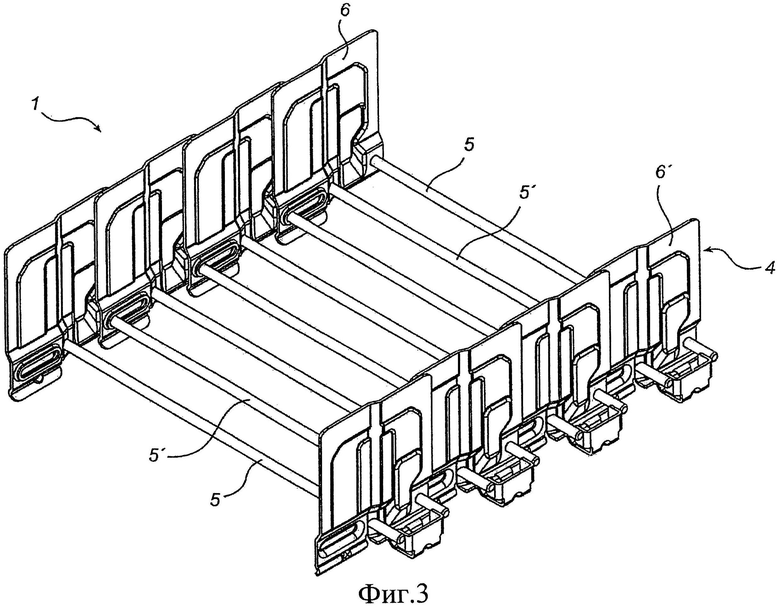

Фиг.3 представляет собой вид в перспективе секции, состоящий из четырех соединенных между собой звеньев конвейерной ленты, изображенной на фиг.1.

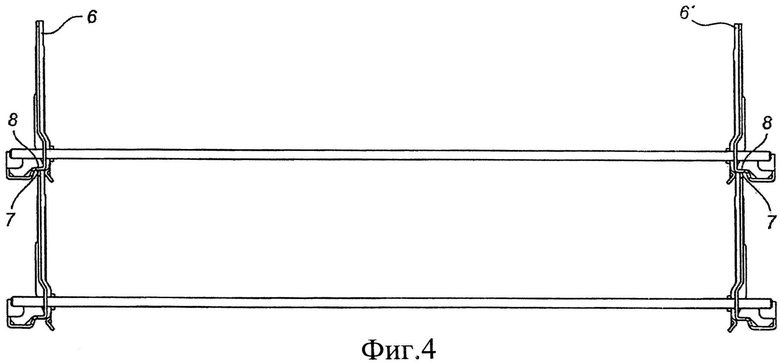

Фиг.4 представляет собой вид спереди звена нижнего витка и расположенного над ним звена верхнего витка конвейерной ленты, изображенной на фиг.1.

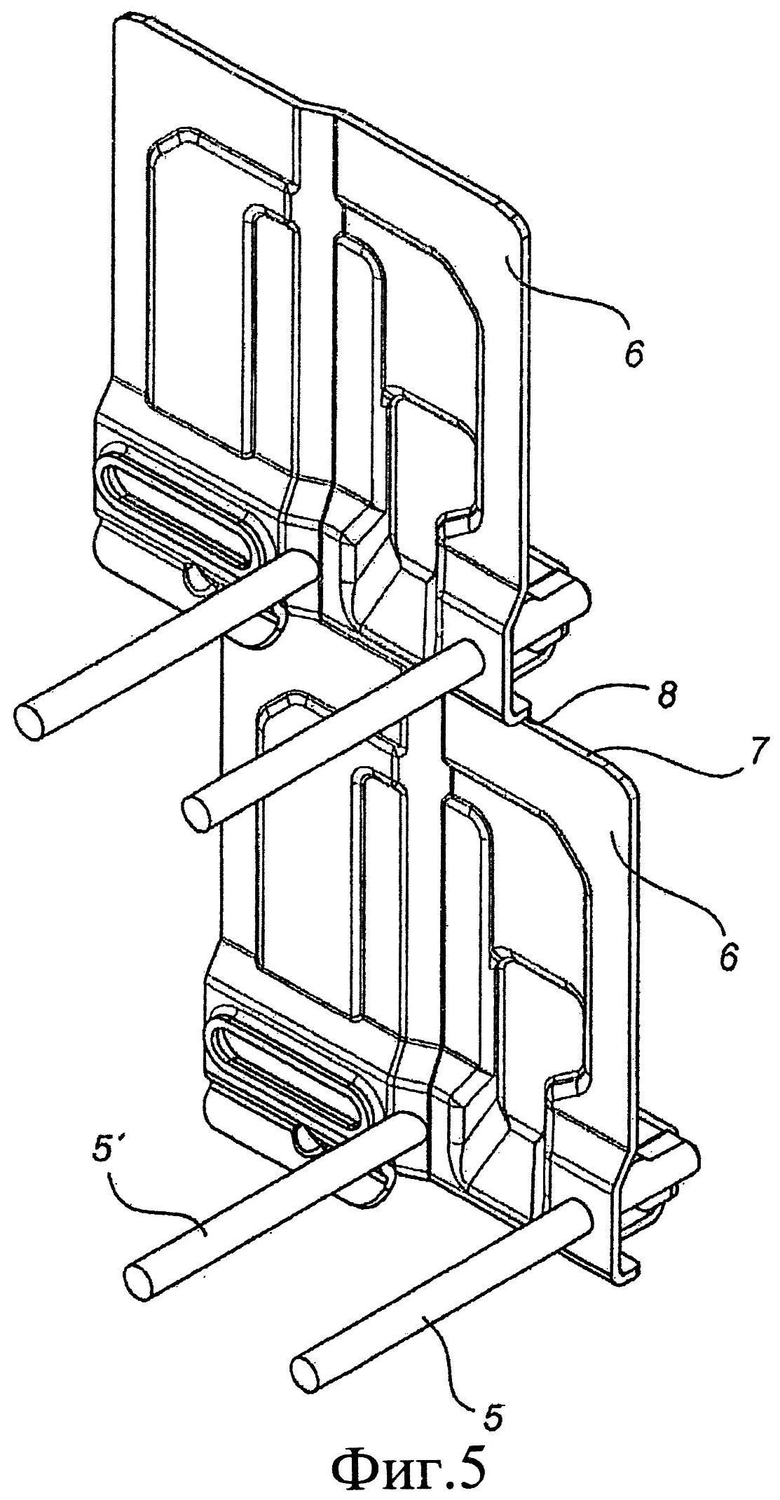

Фиг.5 представляет собой вид в перспективе боковой части двух звеньев по фиг.4, где указанная боковая часть содержит два боковых пластинчатых элемента согласно настоящему изобретению.

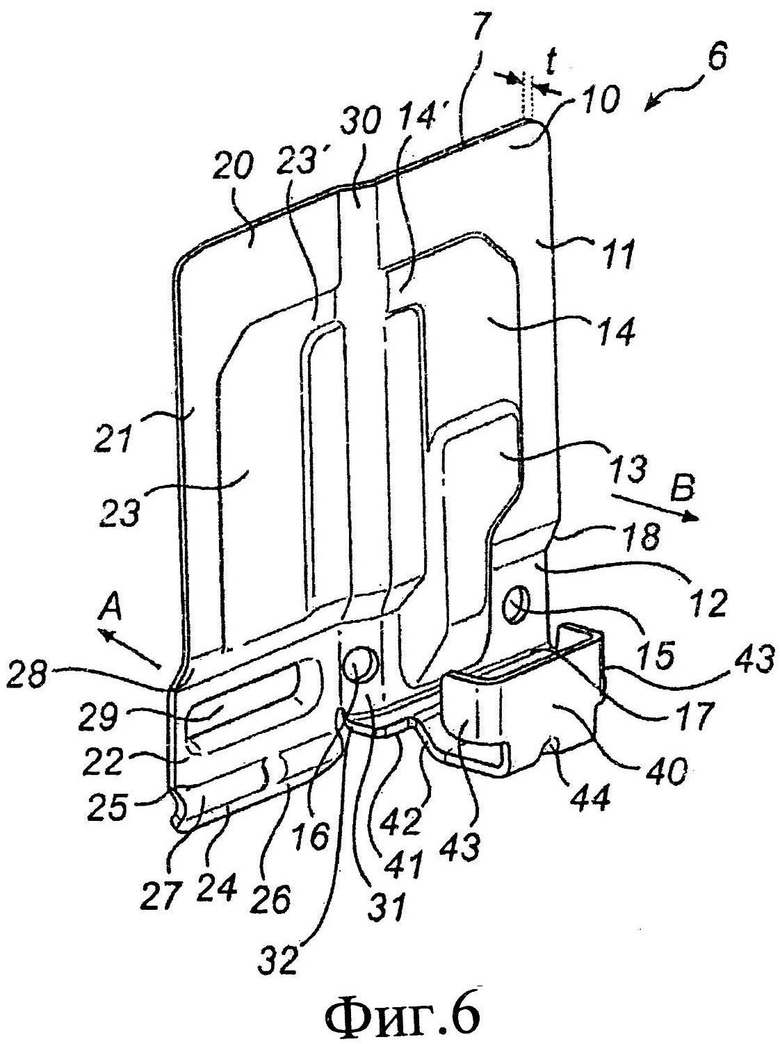

Фиг.6 представляет собой вид в перспективе сверху бокового пластинчатого элемента согласно первому варианту осуществления изобретения.

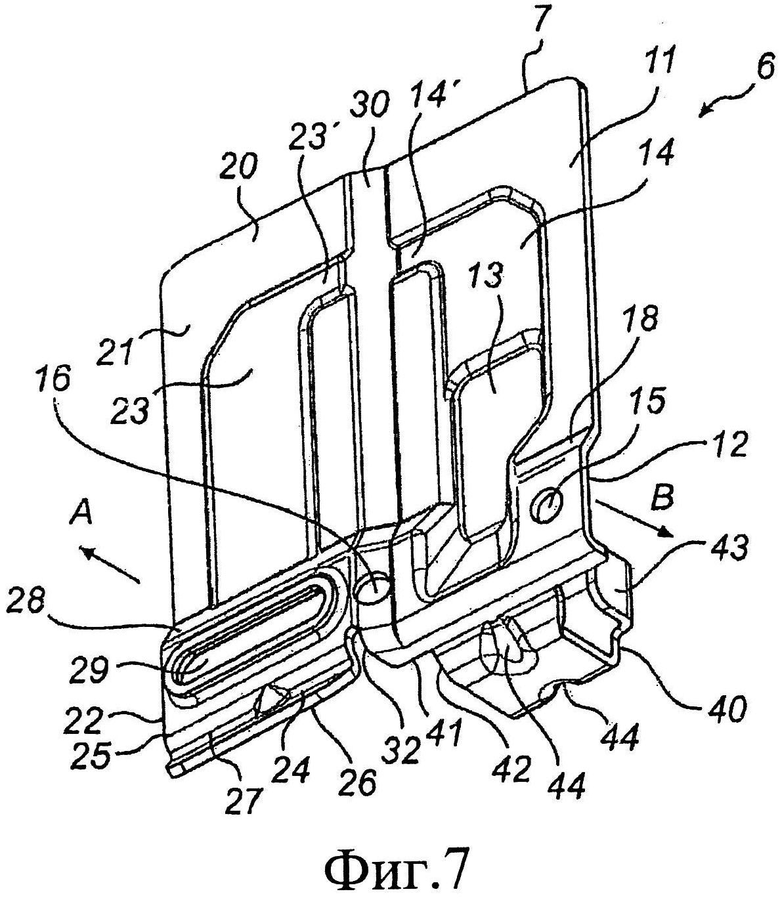

Фиг.7 представляет собой вид в перспективе снизу бокового пластинчатого элемента по фиг.6.

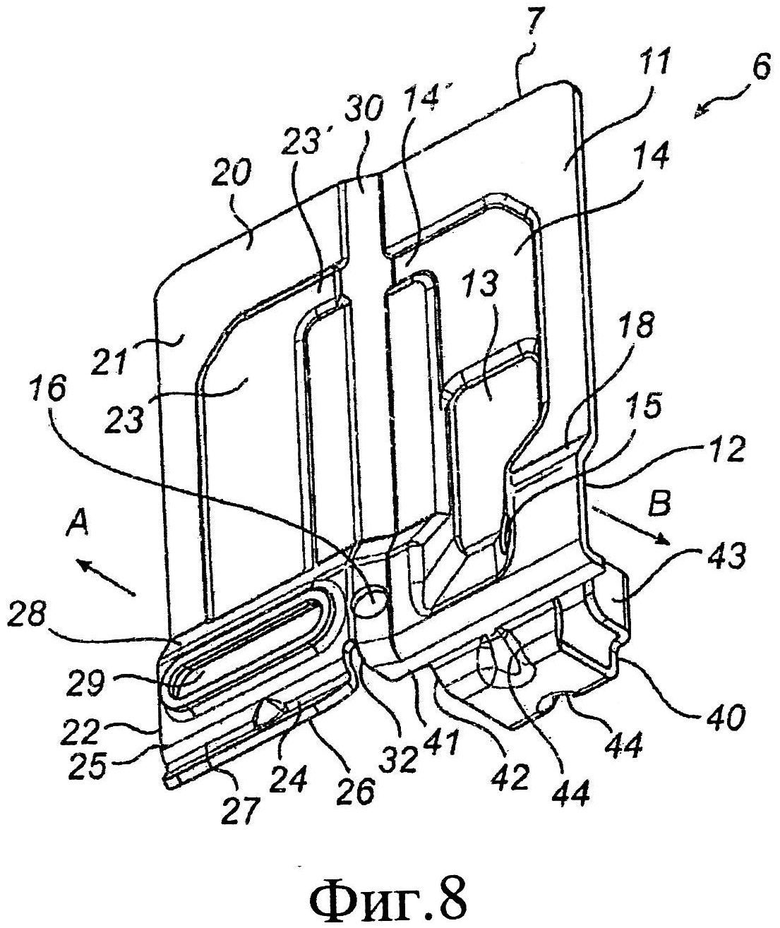

Фиг.8 представляет собой вид в перспективе снизу бокового пластинчатого элемента согласно альтернативному варианту осуществления изобретения.

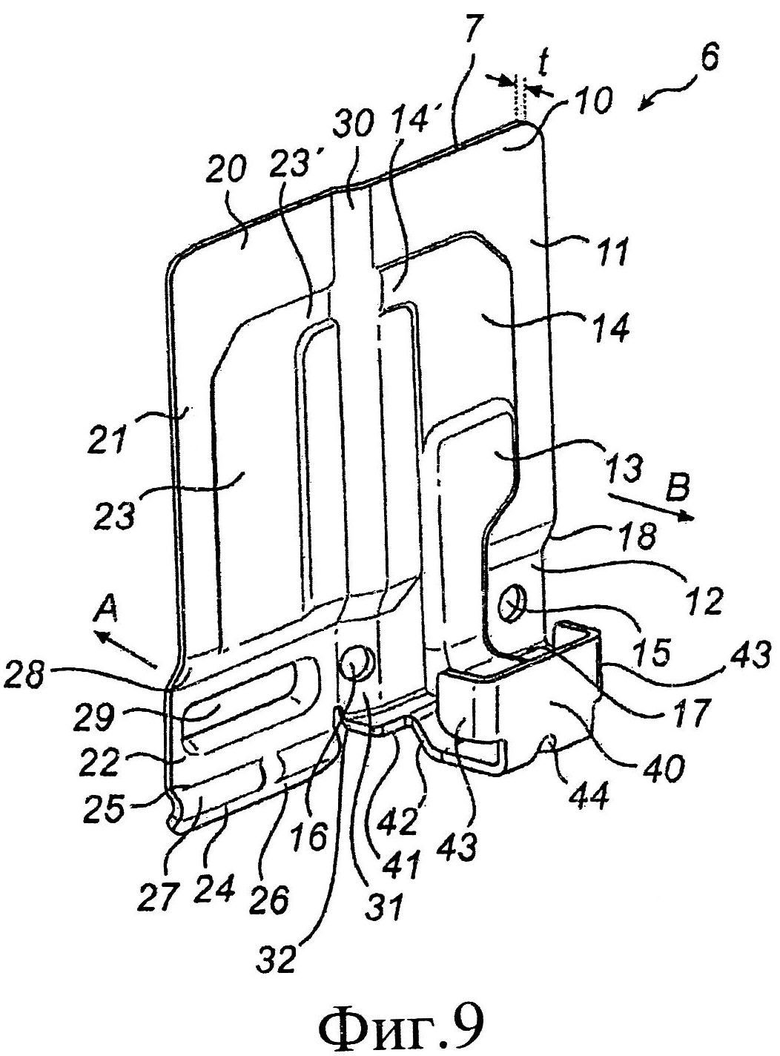

Фиг.9 представляет собой вид в перспективе сверху бокового пластинчатого элемента согласно другому альтернативному варианту осуществления изобретения.

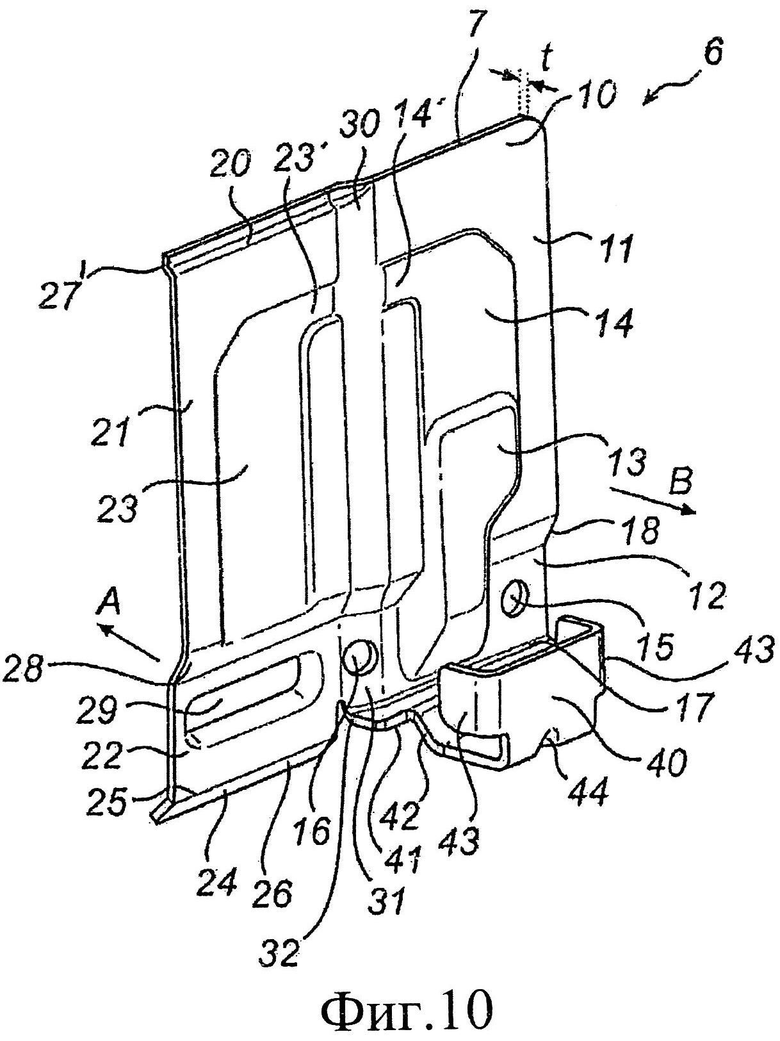

Фиг.10 представляет собой вид в перспективе сверху бокового пластинчатого элемента согласно еще одному альтернативному варианту осуществления изобретения.

Подробное описание предпочтительных вариантов осуществления

На фиг.1 изображена самоукладывающаяся бесконечная конвейерная лента 1, применяемая для транспортировки различных продуктов. Конвейерная лента 1 приспособлена для движения по прямым и геликоидным участкам (2 и соответственно 3) траектории. При движении по геликоидному участку 3 траектории лента 1 самостоятельно укладывается витками, при этом расположенные выше витки опираются на верхнюю часть нижних витков. Изображенная конвейерная лента 1 содержит некоторое количества соединенных между собой звеньев 4 и может двигаться прямо, по криволинейной траектории, вверх и вниз.

Конвейерная лента 1 частично изображена на фиг.2 и 3. Как указывалось выше, конвейерная лента 1 содержит несколько соединенных между собой звеньев 4. Звенья 4 соединены между собой шарнирным соединением и допускают возможность регулировки относительно друг друга. Каждое звено 4 содержит два поперечных стержня 5, 5' и два вертикальных расположенных друг напротив друга боковых пластинчатых элемента 6 и соответственно 6'. Обычно на поперечные стержни 5, 5' наматывается эластичная опорная конструкция (не показана), призвана обеспечить опору для продуктов, транспортируемых конвейерной лентой 1. Два боковых пластинчатых элемента 6, 6' на каждом звене 4 являются практически точными зеркальными копиями друг друга.

Как показано на фиг.4, для создания геликоидного участка траектории самоукладывающейся бесконечной конвейерной ленты 1 боковые пластинчатые элементы 6, 6' звеньев 4 выполняют функцию распорок; при этом верхние края 7 боковых пластинчатых элементов 6, 6' звеньев нижнего витка ленты упираются в нижние края 8 боковых пластинчатых элементов 6, 6' звеньев верхнего витка ленты, обеспечивая, таким образом, поддержку верхнего витка. Самоукладка витков конвейерной ленты 1 также показана на фиг.5.

На фиг.6 и 7 изображен боковой пластинчатый элемент 6 согласно первому варианту настоящего изобретения. Как правило, указанный боковой пластинчатый элемент 6 изготавливается из нержавеющей стали. При этом, однако, специалисту будет очевидна возможность использования других материалов, например алюминия или титана.

Боковой пластинчатый элемент 6 содержит наружную пластинчатую секцию 10, внутреннюю пластинчатую секцию 20 и переходную пластинчатую секцию 30, соединяющую указанные наружную и внутреннюю пластинчатые секции 10, 20.

Наружная пластинчатая секция 10 содержит верхнюю подсекцию 11. Верхняя подсекция 11 наружной пластинчатой секции 10 расположена в первой плоскости. Кроме того, внутренняя пластинчатая секция 20 содержит верхнюю подсекцию 21. Верхняя подсекция 21 внутренней пластинчатой секции 20 расположена во второй плоскости. Вторая плоскость смещена в направлении A внутрь (к центру конвейерной ленты 1 после установки на ней бокового пластинчатого элемента 6) относительно указанной первой плоскости. Указанная вторая плоскость предпочтительно по существу параллельна указанной первой плоскости, как показано в описанном первом варианте осуществления.

Наружная пластинчатая секция 10 содержит также нижнюю подсекцию 12, находящуюся в нижней части указанной наружной секции 10 и расположенную в третьей плоскости, смещенной в указанном направлении (A) внутрь относительно первой плоскости. Указанная третья плоскость предпочтительно по существу параллельна указанной первой плоскости, как показано в описанном первом варианте осуществления.

Внутренняя пластинчатая секция 20 содержит также нижнюю подсекцию 22, находящуюся в нижней части указанной внутренней секции 20 и расположенную в четвертой плоскости, смещенной в указанном направлении (A) внутрь относительно второй плоскости. Указанная четвертая плоскость предпочтительно по существу параллельна указанной второй плоскости, как показано в описанном первом варианте осуществления.

Смещения между указанными второй и первой плоскостями, между третьей и первой плоскостями и между четвертой и второй плоскостями являются предпочтительно практически одинаковыми.

Таким образом, внутренняя пластинчатая секция 20 смещена в указанном внутреннем направлении A относительно наружной пластинчатой секции 10. Величина указанного смещения необязательно, но предпочтительно составляет не меньше толщины t толстолистового материала, из которого изготовлен боковой пластинчатый элемент, и не больше удвоенной толщины t толстолистового материала, из которого изготовлен боковой пластинчатый элемент 6.

Благодаря смещению внутренней пластинчатой секции 20 относительно наружной пластинчатой секции 10 наружная пластинчатая секция 10 звена 4 может выступать над наружной поверхностью внутренней пластинчатой секции 20 соседнего звена 4 (см. фиг.2 и 3). В процессе сборки внутренняя пластинчатая секция 20 звена 4 и наружная пластинчатая секция 10 соседнего звена 4 перекрываются, благодаря чему соседние боковые пластинчатые элементы 6 сходятся вместе при переходе ленты 1 на прямой или геликоидный участок траектории 2, 3 соответственно.

Смещение нижней подсекции наружной пластинчатой секции относительно верхней подсекции внутренней пластинчатой секции обеспечивает возможность укладки одного витка ленты на другой без деформации боковых пластинчатых элементов звеньев нижнего витка ленты.

Боковой пластинчатый элемент 6 также содержит элемент 13 жесткости, расположенный между верхней подсекцией 11 и нижней подсекцией 12 наружной пластинчатой секции 10. В изображенном варианте изобретения элемент 13 жесткости представляет собой полученную прессовым формованием конструкцию, выступающую в направлении B наружу (от центра конвейерной ленты 1 после установки на ней бокового пластинчатого элемента 6). Указанное направление В наружу противоположно направлению A внутрь. Например, элемент 13 жесткости может выступать в направлении B наружу на величину, составляющую 0,5-4 раз от толщины t толстолистового материала, из которого изготовлен боковой пластинчатый элемент 6. Представляя собой полученную прессовым формованием конструкцию, элемент 13 жесткости является простым и недорогим в изготовлении. Благодаря тому, что элемент 13 жесткости выступает в указанном направлении B наружу, элемент 13 жесткости не цепляется за внутреннюю пластинчатую секцию 20 соседнего бокового пластинчатого элемента 6 конвейерной ленты 1. Элемент 13 жесткости придает боковому пластинчатому элементу 6 повышенную жесткость на изгиб, обеспечивая, таким образом, высокую устойчивость бокового пластинчатого элемента. В особенности элемент 13 жесткости препятствует изгибу бокового пластинчатого элемента 6 вдоль секции 18, соединяющей верхнюю и нижнюю подсекции 11, 12 наружной пластинчатой секции 10. Элемент 13 жесткости в виде полученной прессовым формованием конструкции способен также обеспечивать плоскостность наружной пластинчатой секции 10. Например, элемент 13 жесткости может покрывать 10-30% площади наружной пластинчатой секции 10.

Кроме того, верхняя подсекция 11 наружной пластинчатой секции 10 содержит первую полученную прессовым формованием часть 14. Первая полученная прессовым формованием часть 14 повышает общую жесткость бокового пластинчатого элемента 6. Первая полученная прессовым формованием часть 14 сливается с элементом 13 жесткости. Кроме того, первая полученная прессовым формованием часть 14 обеспечивает плоскостность верхней подсекции наружной пластинчатой секции 10. Для того чтобы первая полученная прессовым формованием часть 14 обеспечивала указанную плоскостность, первая полученная прессовым формованием часть 14 предпочтительно должна занимать 20-80% и более предпочтительно 40-70% площади верхней подсекции и наружной пластинчатой секции 10. Чтобы первая полученная прессовым формованием часть не цеплялась за внутреннюю пластинчатую секцию 20 соседнего бокового пластинчатого элемента 6 конвейерной ленты 1, указанная первая полученная прессовым формованием часть выступает в направлении В наружу. Например, первая полученная прессовым формованием часть 14 может выступать в направлении В наружу на величину, составляющую 0,25-1 раз от толщины t толстолистового материала, из которого изготовлен боковой пластинчатый элемент 6.

Верхняя подсекция 21 внутренней пластинчатой секции содержит вторую полученную прессовым формованием часть 23. Вторая полученная прессовым формованием часть 23 повышает общую жесткость бокового пластинчатого элемента 6. Кроме того, вторая полученная прессовым формованием часть 23 обеспечивает плоскостность верхней подсекции внутренней пластинчатой секции 20. Для того чтобы вторая полученная прессовым формованием часть 23 обеспечивала указанную плоскостность, вторая полученная прессовым формованием часть 23 предпочтительно должна занимать 20-80% и более предпочтительно 40-70% площади верхней подсекции 21 наружной пластинчатой секции 20. Чтобы вторая полученная прессовым формованием часть не цеплялась за наружную пластинчатую секцию 20 соседнего бокового пластинчатого элемента 6, 6' конвейерной ленты 1, указанная вторая полученная прессовым формованием часть выступает в направлении A внутрь. Например, вторая полученная прессовым формованием часть 23 может выступать в направлении A внутрь на величину, составляющую 0,25-1 от толщины t толстолистового материала, из которого изготовлен боковой пластинчатый элемент 6. Кроме того, вариант, при котором вторая полученная прессовым формованием часть 23 доходит до переходной части 28 между верхней и нижней подсекциями 21, 22 внутренней пластинчатой секции 20, позволяет повысить жесткость на изгиб границы между верхней подсекцией 21 внутренней пластинчатой секции 20 и переходной частью 28 между верхней и нижней подсекциями 21, 22 внутренней пластинчатой секции 20.

Каждая из первых и вторых полученных прессовым формованием частей 14, 23 содержит ответвление 14', 23', направленное к переходной пластинчатой секции 30. Ответвления 14' и 23' направлены друг к другу. Ответвления 14', 23' дополнительно повышают общую жесткость и плоскостность бокового пластинчатого элемента 6.

Боковой пластинчатый элемент 6 также содержит первое отверстие 15 для соединительного стержня и второе отверстие 16 для соединительного стержня. Первое отверстие 15 для соединительного стержня расположено в нижней подсекции 12 наружной пластинчатой секции. Второе отверстие 16 для соединительного стержня расположено в нижней части 31 указанной переходной пластинчатой секции 30. Каждое из отверстий 15, 16 для стержневого соединения предназначено для вхождения в них поперечного стержня 5, 5'. Обычно при изготовлении звена 4 два противоположных зеркально-симметричных боковых пластинчатых элемента 6, 6' соединяются между собой с помощью двух поперечных стержней 5, 5'. Стержни 5, 5' вставляются в соответствующие отверстия 15, 16 для стержневого соединения; между стержнем 5, 5' и соответствующим боковым пластинчатым элементом 6, 6', окружающим соответствующее отверстие 15, 16 для стержневого соединения, предусмотрен сварной шов, обеспечивающий жесткое крепление стержней 5, 5' к боковым пластинчатым элементам 6, 6'. Как правило, стержни 5, 5' расположены перпендикулярно указанным первой, второй, третьей и четвертой плоскостям.

Нижняя часть 31 указанной переходной пластинчатой секции 30 расположена под углом к указанным первой, второй, третьей и четвертой плоскостям. Таким образом, благодаря расположению второго отверстия 16 для соединительного стержня в нижней части 31 указанной переходной пластинчатой секции 30 уменьшается нагрузка на сварной шов между стержнем 5, 5' и соответствующим боковым пластинчатым элементом 6, 6', окружающим соответствующее отверстие 15, 16 для стержневого соединения.

Предпочтительно элемент 13 жесткости расположен под указанными двумя отверстиями 15, 16 для стержневого соединения. Благодаря тому, что элемент жесткости 13 заходит ниже двух указанных отверстий 15, 16 для стержневого соединения, усиливается участок бокового пластинчатого элемента вдоль оси между двумя стержнями. Участок вдоль оси между двумя стержнями бокового пластинчатого элемента особенно уязвим; именно вдоль него боковой пластинчатый элемент может изгибаться под действием воздействующего на него импульса.

Наружная пластинчатая секция 10 содержит также нижнюю конструкцию 40, соединенную с нижним краем 17 нижней подсекции 12 наружной пластинчатой секции 10. Нижняя конструкция 40 выступает из наружной пластинчатой секции 10 в указанном направлении B наружу. Нижняя конструкция 40 содержит опорную поверхность 41, примыкающую к нижнему краю 17, первую контактную поверхность 42, примыкающую к опорной поверхности 41, и две поверхности сварки 43, к которым привариваются соответствующие концы поперечных стержней 5, 5' (см. фиг.2-5, на которых стержни 5, 5' приварены к соответствующим поверхностям сварки 43).

Опорная поверхность 41 может быть плоской, как в иллюстрируемом варианте изобретения. Указанная опорная поверхность расположена в плоскости, ортогональной указанной третьей плоскости и параллельной оси, соединяющей центры двух отверстий 15, 16 для стержневого соединения. В процессе использования ленты верхний край 7 бокового пластинчатого элемента 6 звеньев нижнего витка соприкасается с опорной поверхностью 41 (описанной выше как часть 8 нижнего края) боковых пластинчатых элементов 6 звеньев витка, расположенного выше. Таким образом, боковое выравнивание витков конвейерной ленты на геликоидном участке траектории обеспечивается за счет того, что верхний край 7 боковых пластинчатых элементов 6 звеньев нижнего витка упирается в опорные поверхности 41 боковых пластинчатых элементов 6 звеньев верхнего витка.

Опорная поверхность 41 расположена на некотором расстоянии от указанных двух отверстий 15, 16 для стержневого соединения. Таким образом, при укладке конвейерной ленты 1 витками верхний край бокового пластинчатого элемента 6 звена 4 нижнего витка упирается только в опорную поверхность 41 бокового пластинчатого элемента 6 звена 4 верхнего витка. Благодаря тому, что вес части конвейерной ленты 1, находящейся над звеном 4, не давит на поперечные стержни 5, 5', снижается износ поперечных стержней 5, 5'.

Кроме того, опорная поверхность 41 доходит до нижнего края 32 переходной пластинчатой секции 30. Таким образом, опорная поверхность 41 выступает вбок в указанном внутреннем направлении A по меньшей мере на некотором участке. Вариант, при котором опорная поверхность 41 доходит до нижнего края 32 переходной пластинчатой секции 30, позволяет исключить заклинивание между нижними и верхними боковыми пластинчатыми элементами 6 конвейерной ленты 1. Такой эффект достигается благодаря тому, что предложенная конструкция препятствует заклиниванию верхней части 7 бокового пластинчатого элемента 6 между внутренней и наружной пластинчатыми секциями 10, 20.

Первая контактная поверхность 42 выступает диагонально вниз и наружу (в направлении B наружу) из указанной опорной поверхности 41. Первая контактная поверхность 42 ограничивает боковое смещение наружу бокового пластинчатого элемента 6 нижнего витка. Таким образом, когда боковые пластинчатые элементы 6 образуют часть звена 4 конвейерной ленты 1, первые контактные поверхности 42 последовательно расположенных звеньев 4 образуют наружные контактные поверхности, которые соприкасаются с наружной стороной верхних частей звеньев расположенного ниже витка ленты.

Две поверхности сварки 43, к которым привариваются концы соответствующих поперечных стержней 5, 5', расположены в плоскости, ортогональной третьей плоскости и перпендикулярной оси, соединяющей центры двух отверстий 15, 16 для стержневого соединения. Приваривание поперечных стержней 5, 5' к поверхностям сварки 43 еще больше повышает жесткость бокового пластинчатого элемента 6, особенно его нижней части.

В целях дальнейшего увеличения жесткости бокового пластинчатого элемента 6 и в особенности жесткости нижней конструкции 40 на нижней конструкции 40 предусмотрено углубление или выемка 44.

Внутренняя пластинчатая секция 20 содержит секцию-планку 24, соединенную с нижним краем 25 внутренней пластинчатой секции 20. Секция-планка 24 содержит вторую контактную поверхность 26 и нижний распорный элемент 27.

Вторая контактная поверхность 26 выступает диагонально вниз и внутрь (в направлении A внутрь) от указанного нижнего края. Вторая контактная поверхность 26 ограничивает боковое движение нижнего бокового пластинчатого элемента 6 внутрь относительно верхнего бокового пластинчатого элемента 6 при самоукладке конвейерной ленты. Кроме того, вторая контактная поверхность 26 ограничивает боковое движение верхнего бокового пластинчатого элемента 6 наружу относительно нижнего бокового пластинчатого элемента 6 при самоукладке конвейерной ленты. Таким образом, когда боковые пластинчатые элементы 6 образуют часть звена 4 конвейерной ленты 1, вторые контактные поверхности 26 последовательно расположенных звеньев 4 образуют внутренние контактные поверхности, которые соприкасаются с внутренней стороной верхних частей звеньев расположенного ниже витка ленты.

Нижний распорный элемент 27 выступает в направлении B наружу и расположен таким образом, чтобы воспрепятствовать боковому движению между боковыми пластинчатыми элементами соседних витков конвейерной ленты 1.

Кроме того, внутренняя пластинчатая секция 20 содержит выровненную горизонтально продолговатую прорезь 29. В ходе сборки поперечный стержень 5 соседнего звена 4 проходит через продолговатую прорезь 29, обеспечивая неплотное соединение двух соседних звеньев 4. В предпочтительном варианте осуществления в обоих боковых пластинчатых элементах 6, 6' имеется по длинной продолговатой прорези 29 одинакового размера, благодаря чему конвейерная лента 1 может поворачивать в обоих направлениях.

Следует отметить, что настоящее изобретение не ограничивается представленными вариантами осуществления. Соответственно, возможно внесение ряда изменений в предложенную конструкцию без отступления от объема данного изобретения. Например, элемент жесткости может быть реализован другими способами, в частности путем приваривания или крепления другим приемлемым способом к боковому пластинчатому элементу. В случае если элемент жесткости содержит профиль, крепящийся к боковому пластинчатому элементу, указанный элемент жесткости выступает от наружной пластинчатой секции в направлении В наружу.

Кроме того, одно или оба отверстия для стержневого соединения могут быть расположены на участке элемента 13 жесткости, который расположен под углом к указанным первой, второй, третьей и четвертой плоскостям. Этот альтернативный вариант изображен на фиг.8. Размещение отверстий 15, 16 для стержневого соединения на участке элемента 13 жесткости, расположенном под углом к указанным первой, второй, третьей и четвертой плоскостям, позволяет снизить нагрузку на сварной шов между соответствующим стержнем 5, 5' и боковым пластинчатым элементом 6, 6', прилегающим к соответствующему отверстию 15, 16.

Кроме того, элемент 13 жесткости может доходить до опорной поверхности 41, повышая жесткость перехода между нижним краем 17 нижней подсекции 12 наружной пластинчатой секции 10 и опорной поверхностью 41. Этот альтернативный вариант изображен на фиг.9.

Кроме того, в боковом пластинчатом элементе, особенно в боковом пластинчатом элементе, расположенном на внутренней стороне геликоидных участков конвейерной ленты, могут быть предусмотрены отверстия, обеспечивающие горизонтальную циркуляцию газообразной среды через боковой пластинчатый элемент.

В качестве альтернативы или дополнения к нижнему распорному элементу 27 нижней подсекции 22 внутренней пластинчатой секции 20 может использоваться верхний распорный элемент 27', расположенный в верхней подсекции 21 внутренней пластинчатой секции 20 (см. фиг.10). Такой верхний распорный элемент 27' выступает в направлении A внутрь и расположен таким образом, чтобы воспрепятствовать боковому движению между боковыми пластинчатыми элементами соседних витков конвейерной ленты 1. На фиг.10 изображен альтернативный вариант бокового пластинчатого элемента, содержащий верхний распорный элемент 27'.

Кроме того, указанная нижняя конструкция может содержать ответвление, доходящее до верхней подсекции наружной пластинчатой секции бокового пластинчатого элемента. Такое ответвление может жестко крепиться к верхней подсекции наружной пластинчатой секции, например путем приваривания. Использование такого ответвления, соединяющего нижнюю конструкцию с верхней подсекцией наружной пластинчатой секции бокового пластинчатого элемента, позволяет еще больше повысить жесткость бокового пластинчатого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконечная конвейерная лента | 1988 |

|

SU1746877A3 |

| МНОГОСЕКЦИОННЫЙ СОТОВЫЙ ГЛУШИТЕЛЬ ШУМА ДЛЯ ВСАСА ГАЗОТУРБИННОЙ УСТАНОВКИ | 2007 |

|

RU2367807C2 |

| СОЕДИНИТЕЛЬ КОНВЕЙЕРНЫХ ЛЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2707434C2 |

| КОНВЕЙЕРНАЯ ЛЕНТА И МОДУЛЬ С ЗАМКОВЫМ СОЕДИНЕНИЕМ, И СОПУТСТВУЮЩИЙ СПОСОБ | 2011 |

|

RU2551863C2 |

| БЕСКОНЕЧНАЯ КОНВЕЙЕРНАЯ ЛЕНТА ДЛЯ УСТАНОВОК ПО ОБРАБОТКЕ ТРАНСПОРТИРУЕМОГО ГРУЗА ВОЗДУХОМ | 1991 |

|

RU2015089C1 |

| ГИБКАЯ КОНВЕЙЕРНАЯ ЛЕНТА, КЛИМАТИЧЕСКАЯ КАМЕРА, СОДЕРЖАЩАЯ ПОДОБНУЮ ЛЕНТУ, И СПОСОБ ОБРАБОТКИ ПРОДУКТОВ В ЭТОЙ КАМЕРЕ | 1999 |

|

RU2225338C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО В СБОРЕ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2010 |

|

RU2536009C2 |

| БЕСКОНЕЧНАЯ ТРАНСПОРТЕРНАЯ ЛЕНТА (ВАРИАНТЫ) | 1993 |

|

RU2108952C1 |

| ЦЕПНОЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 2011 |

|

RU2587296C2 |

| Устройство для конвейерной линии | 1982 |

|

SU1322975A3 |

Боковой пластинчатый элемент (6, 6') звена (4) самоукладывающейся бесконечной конвейерной ленты (1), проходящей по спирали, содержит наружную пластинчатую секцию (10), внутреннюю пластинчатую секцию (20) и переходную пластинчатую секцию (30), соединяющую их. Наружная пластинчатая секция содержит верхнюю подсекцию (11), проходящую в первой плоскости, нижнюю подсекцию (12), проходящую в третьей плоскости, смещенной внутрь относительно первой плоскости, где третья плоскость параллельна первой плоскости. Внутренняя пластинчатая секция содержит верхнюю подсекцию (21), проходящую во второй плоскости, смещенной внутрь относительно первой плоскости, где вторая плоскость параллельна первой плоскости, и нижнюю подсекцию (22), проходящую в четвертой плоскости, смещенной внутрь относительно второй плоскости, где указанная четвертая плоскость параллельна второй плоскости. Элемент (13) жесткости проходит между верхней подсекцией и нижней подсекцией наружной пластинчатой секции и представляет собой полученную прессовым формованием конструкцию, выполненную в направлении наружу, противоположном направлению внутрь. Повышается устойчивость бокового пластинчатого элемента, снижается риск его деформации. 4 н. и 12 з.п. ф-лы, 10 ил.

1. Боковой пластинчатый элемент (6, 6') звена (4) самоукладывающейся бесконечной конвейерной ленты (1), в котором конвейерная лента (1) вдоль части своей длины проходит по спирали, содержащий:

наружную пластинчатую секцию (10), внутреннюю пластинчатую секцию (20) и переходную пластинчатую секцию (30), соединяющую указанные наружную и внутреннюю пластинчатые секции (10, 20),

где указанная наружная пластинчатая секция (10) содержит верхнюю подсекцию (11), проходящую в первой плоскости, и где указанная внутренняя пластинчатая секция (20) содержит верхнюю подсекцию (21), проходящую во второй плоскости, причем указанная вторая плоскость смещена в направлении (А) внутрь относительно указанной первой плоскости, где указанная вторая плоскость по существу параллельна указанной первой плоскости,

где указанная внутренняя пластинчатая секция (20) дополнительно содержит нижнюю подсекцию (22), расположенную в нижней части указанной внутренней пластинчатой секции (20) и проходящую в четвертой плоскости, смещенной в указанном направлении (А) внутрь относительно указанной второй плоскости, где указанная четвертая плоскость по существу параллельна указанной второй плоскости,

отличающийся тем,

что указанная наружная пластинчатая секция (10) дополнительно содержит нижнюю подсекцию (12), расположенную в нижней части указанной наружной пластинчатой секции (10) и проходящую в третьей плоскости, смещенной в указанном направлении (А) внутрь относительно указанной первой плоскости, где указанная третья плоскость по существу параллельна указанной первой плоскости,

элементом (13) жесткости, проходящим между верхней подсекцией (11) и нижней подсекцией (12) наружной пластинчатой секции (10), где элемент (13) жесткости представляет собой полученную прессовым формованием конструкцию, выполненную в направлении (В) наружу, противоположном указанному направлению (А) внутрь.

2. Боковой пластинчатый элемент (6, 6') по п.1, отличающийся тем, что по меньшей мере одна из верхних подсекций (11, 21) дополнительно содержит полученный прессовым формованием участок (14, 23).

3. Боковой пластинчатый элемент (6, 6') по любому из пп.1-2, отличающийся тем, что он дополнительно содержит по меньшей мере два отверстия (15, 16) для стержневого соединения.

4. Боковой пластинчатый элемент (6, 6') по п.3, отличающийся тем, что по меньшей мере одно из указанных по меньшей мере двух отверстий (15, 16) для стержневого соединения расположено в части указанной нижней подсекции (12) наружной пластинчатой секции (10), над которой выступает элемент (13) жесткости.

5. Боковой пластинчатый элемент (6, 6') по п.4, отличающийся тем, что одно из указанных по меньшей мере двух отверстий (15, 16) для стержневого соединения расположено в нижней части (31) указанной переходной пластинчатой секции (30).

6. Боковой пластинчатый элемент (6, 6') по п.5, отличающийся тем, что дополнительно содержит нижнюю конструкцию (40), соединенную с нижним краем (17) нижней подсекции (12) наружной пластинчатой секции (10), где нижняя конструкция (40) выступает в направлении (В) наружу, противоположном указанному направлению (А) внутрь, и содержит опорную поверхность (41), прилегающую к указанному нижнему краю (17) и проходящую в плоскости, которая ортогональна указанной третьей плоскости и параллельна оси, соединяющей центры указанных по меньшей мере двух отверстий (15, 16) для стержневого соединения, при этом первая контактная поверхность (42) прилегает к опорной поверхности (41) и выступает диагонально вниз и наружу.

7. Боковой пластинчатый элемент (6, 6') по п.6, отличающийся тем, что нижняя конструкция (40) дополнительно содержит по меньшей мере одну поверхность (43) сварки, проходящую в плоскости, которая ортогональна указанной третьей плоскости и перпендикулярна указанной оси, соединяющей центры указанных по меньшей мере двух отверстий (15, 16) для стержневого соединения.

8. Боковой пластинчатый элемент (6, 6') по п.6, отличающийся тем, что опорная поверхность (41) смещена относительно по меньшей мере двух отверстий (15, 16) для стержневого соединения.

9. Боковой пластинчатый элемент (6, 6') по любому из пп.6-8, отличающийся тем, что опорная поверхность проходит до нижнего края (32) переходной пластинчатой секции (30).

10. Боковой пластинчатый элемент (6, 6') по любому из пп.6-8, отличающийся тем, что элемент (13) жесткости проходит до опорной поверхности (41).

11. Боковой пластинчатый элемент (6, 6') по любому из пп.1-2, отличающийся тем, что дополнительно содержит секцию-планку (24), соединенную с нижним краем (25) внутренней пластинчатой секции (20), где секция-планка (24) выступает в направлении (А) внутрь и содержит вторую контактную поверхность (26), выступающую диагонально внутрь и вниз.

12. Боковой пластинчатый элемент (6, 6') по п.11, отличающийся тем, что секция-планка (24) дополнительно содержит нижний распорный элемент (27), выступающий в направлении (В) наружу, противоположном указанному направлению (А) внутрь.

13. Боковой пластинчатый элемент (6, 6') по любому из пп.1-2, отличающийся тем, что дополнительно содержит верхний распорный элемент (27'), проходящий в направлении (А) внутрь и расположенный в верхней подсекции (21) указанной внутренней пластинчатой секции (20).

14. Звено (4) самоукладывающейся бесконечной конвейерной ленты (1), в котором конвейерная лента (1) вдоль части своей длины проходит по спирали, где звено (4) содержит по меньшей мере два поперечных стержня (5, 5') и два боковых элемента (6, 6') по любому из пп.1-13, где указанные по меньшей мере два стержня (5, 5') жестко прикреплены к боковым элементам (6, 6'), образуя звено (4).

15. Самоукладывающаяся бесконечная конвейерная лента (1), где конвейерная лента (1) вдоль части своей длины проходит по спирали и содержит несколько соединенных между собой звеньев (4) по п.14.

16. Установка кондиционирования воздуха, содержащая самоукладывающуюся бесконечную конвейерную ленту (1) по п.15.

| WO 1997038925 A1, 23.10.1997 | |||

| ДАТЧИК ИНЕРЦИАЛЬНОЙ ПЕРВИЧНОЙ ИНФОРМАЦИИ | 1992 |

|

RU2119645C1 |

| Бесконечная конвейерная лента | 1988 |

|

SU1746877A3 |

Авторы

Даты

2016-02-20—Публикация

2011-11-24—Подача