Изобретение относится к переработке пищевого сырья и может быть использовано в поточной линии производства комбикормов путем одновременного гранулирования и экструдирования исходного сырья.

В условиях современного сельскохозяйственного производства организация выращивания продукции животноводства, птицеводства, а также развития промышленного рыбоводства связано с организацией кормопроизводства, основанного на углубленной переработке компонентов комбикорма.

К более современным технологиям обработки сырья относится экструзия и экспандирование. Технология экспандирования основана на влагобаротермическом способе обработки кормосмеси и является весьма сложным процессом. Поэтому реализация достоинств технологии экспандирования возможна на крупных заводах-предприятиях по изготовлению качественных комбикормов.

Более эффективным способом технологической обработки зерна в условиях малого производства является экструзия (см., например, патент РФ №2328171, от 10.07.2008). В процессе экструзии сырье подвергается одновременному воздействию повышенной температуры, давления и влаги. Процесс экструзии условно разделяют на технологические этапы:

- загрузка;

- сжатие;

- гомогенизация;

- собственно экструзия.

В результате такого технологического процесса происходит разрушение клеточной структуры компонентов, и продукт приобретает вязкотекучее состояние. При переходе сырья из зоны высокого давления в область атмосферного происходит «взрыв», «декомпрессионный шок», при этом гранулы вспучиваются, приобретают пористость, плавучесть. В процессе экструзии продукт претерпевает существенные структурные изменения, которые при обычном гранулировании не происходят. Установлено, что гидробаротермическая обработка сырья способствует разрыву клеточных оболочек, гибели микрофлоры, инактивации токсинов, изменению структуры крахмала. При этом меняются механические и физико-химические свойства сырья, увеличивается прочность сцепления частиц, снижается удельная масса и корма приобретают плавучесть. Таким образом, экструзия - это тепловая обработка кормов, которая способствует расщеплению содержащихся в кормах сложных питательных веществ, снижая тем самым затраты энергии на их переваримость в организме животных, рыб. Тепловая обработка позволяет улучшать вкусовые качества и стерилизовать корма. Включение в рацион животных, рыб компонентов без этой обработки малоэффективно.

Существует два вида экструзии. Есть «Сухая» экструзия - это когда экструдирование происходит при помощи тепла, которое вырабатывается в процессе прохождения экструдируемого продукта через несколько ограничителей в стволе экструдера. Наиболее эффективна влажная экструзия. В процессе такой обработки экструдер оснащается камерой предварительной обработки сырья паром. Если вносить влагу в камеру предварительной обработки и в камеру экструдера, то она служит источником дополнительной энергии, которая потом используется при пропаривании. Влага способствует также желатинизации крахмала и изменению свойств белков. При влажной эктрузии можно закладывать до пятидесяти процентов влажного сырья и смешивать его с сухим, сокращая, таким образом, затраты.

Сухие экструдеры и мельницы для производства гранул, работающие при низкой влажности (от 16 до 20%), не могут перерабатывать большее количество влажных отходов. Процесс экструзии занимает менее тридцати секунд. За это время сырье успевает пройти несколько стадий обработки.

Наболее близкой линией производства гранулированных кормов является линия производства экструдированных продуктов (патент РФ №2302337, от 10.07.2007). Данная линия включает смеситель, устройство для предварительной гидротермической обработки исходного сырья, выполненного в виде шнекового транспортера, экструдер, дегазатор-паросорбер, сушилку и просеиватель.

Недостатком данной линии является невозможность вводить компоненты, не подлежащие экструзии или компоненты без экструдирования.

Технический результат, обеспечиваемый предлагаемой линией производства гранулированных кормов, заключается в возможности:

- перенастройки оператором кормоцеха поточной линии в считанные минуты на выпуск корма для животных, птицы или аквакультур;

- обеспечения однородности кормовой массы не менее 95% при любом варианте изготовления корма для животных, птицы или аквакультур;

- вводить компоненты, не подлежащие экструзии (премиксы, лекарственные добавки, мел и.т.д.);

- вводить отходы животноводства, птицеводства, используя технологию экструдирования, а также отходы переработки аквакультур, сорной рыбы без экструдирования, но с применением полусухого прессования, в зависимости от наличия отходов;

- дозирования при вводе компонентов для получения сбалансированного комбикорма по протеину, обменной энергии, жира;

- при изготовлении комбикорма полностью обеспечить выполнение составленной рецептуры для сбалансирования комбикорма по витаминам, фосфорно-кальциевому балансу, балансу аминокислот.

Линия производства гранулированных кормов включает три параллельно установленные технологические линии и далее последовательно установленные: основной смеситель, шнековый транспортер, основной бункер-ворошитель, пресс-гранулятор полусухого прессования с применением пара от парогенератора, ленточные конвейеры, охладитель и бункер готовой продукции, при этом первая линия - линия компонентов, подлежащих экструдированию, содержит последовательно установленные: первую дробилку с пневмотранспортом, перекидной клапан в пневмотрубопроводе, смеситель шнековый вертикальный, установленный на механических весах, второй перекидной клапан в этой линии, шнековый транспортер, бункер-ворошитель, экструдер, ленточный конвейер, дробилку экструдата, основной смеситель.

Линия согласно обозначениям на схеме (1, 3, 4 (10), 47, 7, 9, 8, 13, 16)

Вторая линия - линия компонентов, не подлежащих экструдированию, содержит последовательно установленные: вторую дробилку с пневмотранспортом, смеситель шнековый вертикальный, установленный на механических весах, основной смеситель в комплекте с выгрузным шнеком, загрузочный шнек пастоприготовителя, пастоприготовитель с подачей приготовленной пасты в основной смеситель по принципу многократной циркуляции, загрузчик сорной рыбы или отходов рыбного производства. К этой схеме относится отдельно стоящий смеситель малый для премиксов. Эта линия предназначена как для получения рыбно-протеинового гранулированного концентрата, в последующем используемого при изготовлении комбикорма, так и получение готового полноценного комбикорма с вводом всех необходимых компонентов согласно заданной рецептуры с использованием первой и третьей технологических линий.

Линия согласно обозначениям на схеме (2, 11, 43, 16, 48, 15, 14, 45)

Третья линия предназначена для переработки боенских отходов, падежа, инкубационных отходов с использованием в качестве наполнителя зерна и зерносмесей. Содержит: смеситель (32), в который поступают наполнитель зерновой или зерносмесь от дробилки первой линии через перекидной клапан, смеситель шнековый вертикальный, установленный на механических весах, и отходы от измельчителя через шнековый транспортер, пастоприготовитель, шнековый транспортер. Из общего смесителя приготовленная масса поступает: шнековый транспортер, бункер-ворошитель накопитель горизонтальный, шнековый транспортер, экструдер отходов, ленточный транспортер, дробилка экструдата, основной смеситель.

Линия согласно обозначениям на схеме

(1, 3, 5, 6, 38, 39, 40, 37, 32, 31, 36, 33, 35, 34, 12, 16)

К этой линии относятся весы (41), холодильные камеры (49), помещения II.

Схема кормоцеха предусматривает выпуск комбикорма без экструдата по упрощенной схеме с вводом необходимых добавок (мясокостной муки, рыбной муки и т.д.) с использованием перекидного клапана (47) и транспортера шнекового (46). Через основной смеситель (16), перекидной клапан (44) приготовленная масса при любом сочетании работы линий поступает на пресс-гранулятор (20) через шнековый транспортер и основной бункер-ворошитель. Гранулированный корм поступает через ленточный транспортер малый, ленточный транспортер, охладитель, ленточный транспортер в бункер готовой продукции с последующей загрузкой в тару с помощью дозатора. С охладителя технологический отсев в результате работы вентилятора (26), циклона охладителя (25) и вибрационного сита охладителя, транспортеров шнековых (42/21) направляется в бункер рыхлитель-накопитель для повторного прессования.

Линия согласно обозначениям на схеме

(44, 17, 18, 19, 20, 22, 23, 24, 27, 28, 29, 26, 25, 42, 21)

Совмещение поточной линии гранулирования и экструдирования позволяет значительно снизить капитальные затраты на приобретение оборудования, эксплуатационные затраты, энергетические затраты:

1. Экономия на приобретении оборудования заключается в том, что нет необходимости монтировать для экструдирования компонентов линию подачи, транспортирования, смешивания, дозирования, охлаждения, расфасовки и складирования. Используется линия гранулирования кормов.

2. Сокращение эксплуатационных затрат заключается в отсутствии необходимости производить заготовку экструдированных компонентов на склад за исключением экструдата сои, который планируется заготавливать на предлагаемой линии в один рабочий день на семь-десять рабочих дней полноценной работы кормоцеха. При желании можно экструдат сои заготавливать во вторую смену, а также заготавливать протеиновый концентрат в зависимости от того, какие биологические отходы имеются в наличии.

3. Энергетические затраты сокращаются благодаря совмещению технологических процессов и уменьшению числа задействованного оборудования. Практически получается исключение одной технологической линии, которая должна была работать на склад. Но значительная экономия энергозатрат заключается в том, что на гранулирование поступают не охлажденные экструдированные компоненты. Это дает значительное сокращение расхода пара при гранулировании кормов.

Что касается влажности, то она должна быть контролируемой на всех технологических стадиях приготовления комбикормов и регулируется эмпирическим путем. Это очень важно.

В зависимости от вскармливаемых животных из технологического процесса может выводиться гранулятор, или работать в режиме слабого прессования.

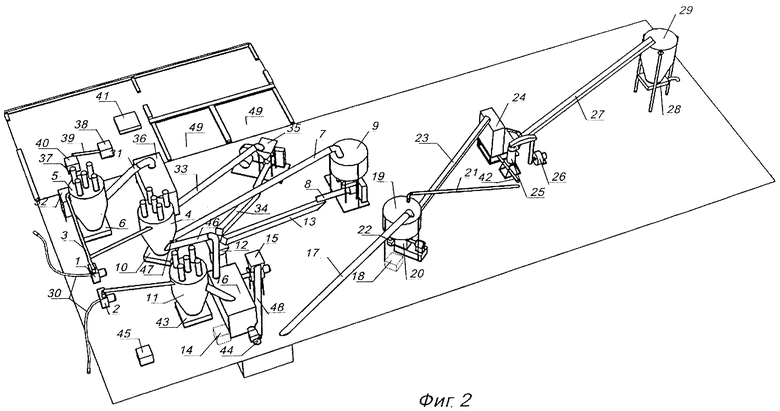

На Фиг.1 показана предлагаемая схема линии производства гранулированных кормов из кормовых компонентов, подлежащих и не подлежащих экструзии.

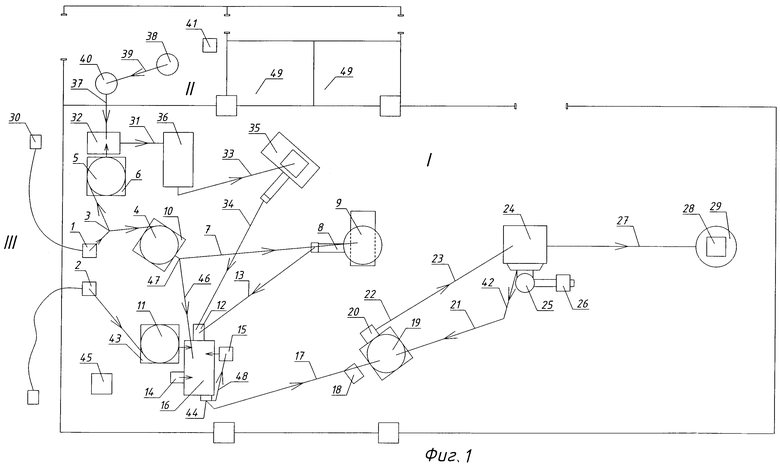

На Фиг.2 показан 3-мерный вид линии производства гранулированных кормов.

Где позициями обозначены:

1. Первая дробилка

2. Вторая дробилка

3. Первый перекидной клапан

4. Смеситель шнековый

5. Смеситель шнековый

6. Весы механические

7. Шнековый транспортер

8. Экструдер

9. Бункер ворошитель

10. Весы механические

11. Смеситель шнековый

12. Дробилка

13. Конвейер ленточный

14. Бункер загрузчик

15. Пастоприготовитель

16. Основной смеситель

17. Шнековый транспортер

18. Парогенератор

19. Основной бункер-ворошитель

20. Пресс-гранулятор

21. Шнековый транспортер

22. Конвейер ленточный

23. Конвейер ленточный

24. Охладитель

25. Циклон охладителя

26. Вентилятор

27. Конвейер ленточный

28. Дозатор-наполнитель

29. Бункер готовой продукции

30. Инжектор пневмотранспорта

31. Шнековый транспортер

32. Смеситель

33. Шнековый транспортер

34. Конвейер ленточный

35. Экструдер

36. Бункер ворошитель-накопитель

37. Шнековый транспортер

38. Измельчитель отходов

39. Шнековый транспортер

40. Пастоприготовитель

41. Весы

42. Шнековый транспортер

43. Весы механические

44. Перекидной клапан

45. Смеситель малый для премиксов

46. Шнековый транспортер

47. Перекидной клапан

48. Шнековый транспортер

49. Холодильные камеры

I. Помещение кормоцеха

II. Помещение приготовления пасты из отходов

III. Складирование компонентов комбикорма

Работа заявляемой линии производства гранулированных кормов, показанной на Фиг.1, осуществляется следующим образом.

Для составления полноценного состава комбикормовой смеси предусматривается три технологические линии:

Первая линия, линия компонентов, подлежащих экструдированию.

Вторая линия, линия компонентов, не подлежащих экструдированию.

Третья линия, линия, применяющаяся при наличии боенских отходов, падежа, инкубационных отходов.

Первая линия - через первую дробилку (1) пневмотранспортом через первый перекидной клапан (3) зерновые компоненты подаются в смеситель шнековый (4), установленный на механических весах (10). Из смесителя шнекового (4) через перекидной клапан (47) зерносмесь подается шнековым транспортерам (7) в бункер-ворошитель (9). С бункера-ворошителя зерносмесь поступает на экструдер (8), экструдированная зерносмесь подается ленточным конвейером (13) через дробилку (12) в основной смеситель (16). Одновременно:

Во второй линии - через вторую дробилку (2) пневмотранспортом компоненты, не подлежащие экструзии, подаются в смеситель шнековый (11), установленный на механических весах (43). Из смесителя шнекового (11) смесь поступает в основной смеситель (16).

В основной смеситель (16) бункером загрузчиком (14) подается сорная рыба или отходы рыбной переработки. Выгрузной шнек основного смесителя (16) через перекидной клапан (44) шнековым транспортером (48) подает приготовленную смесь сорной рыбы или отходов рыбной переработки с протеиновым наполнителем подсолнечного шрота или жмыха в пастоприготовитель (15) с подачей приготовленной пасты в основной смеситель 16. В режиме многократной рециркуляции смесь доводится до необходимой влажности путем ввода наполнителя. В результате через первую и вторую линии в основной смеситель (16) поступает два заданных веса компонентов комбикорма из шнековых смесителей (4) (11). После окончательного перемешивания в основном смесителе (16) при помощи шнекового транспортера (17) через перекидной клапан (44) полноценная неохлажденная смесь поступает в основной бункер-ворошитель (19), с последующим поступлением в пресс-гранулятор (20) полусухого прессования с применением пара от парогенератора (18). Затем гранулированный корм подается по известной схеме при помощи ленточных конвейеров (22) (23) на охладитель (24). При помощи конвейера ленточного (27) охлажденные гранулы подаются в бункер готовой продукции (29) с последующей расфасовкой в мешки при помощи дозатора-наполнителя (28). Технологический отсев с циклона охладителя (25) и вибрационного сита охладителя возвращается на прессование транспортерами шнековыми (42) (21).

Третья линия применяется при наличии боенских отходов, падежа, инкубационных отходов, и т.д. Для переработки этого сырья устанавливается второй экструдер (35) специального назначения. Для обеспечения экструдирования необходим зерновой наполнитель. Третья линия включает в себя: первую дробилку первой линии (1) с пневмотранспортом, через первый перекидной клапан (3) наполнитель подается в смеситель шнековый (5), установленный на механических весах (6). Из смесителя шнекового (5) смесь поступает в смеситель (32). От измельчителя отходов (38) шнековым транспортером (39) через пастоприготовитель (40), шнековым транспортером (37) паста подается в смеситель (32).

После необходимого перемешивания смесь подается при помощи шнекового транспортера (31) в бункер-ворошитель накопитель (36), шнековым транспортером (33) в экструдер (35). Экструдированная масса без охлаждения при помощи конвейера ленточного (34) через дробилку (12) поступает в основной смеситель (16). Благодаря весовому контролю в вертикальных шнековых смесителях и напольных весов (41) можно полностью выдерживать заданную рецептуру комбикорма. Для обеспечения кратковременного хранения отходов для приготовления мясокостных, рыбных добавок предусматриваются холодильные камеры 49 (помещение II).

Совмещение поточной линии гранулирования и экструдирования позволяет значительно снизить капитальные затраты на приобретение оборудования, эксплуатационные затраты, энергетические затраты. Предлагаемая технология позволяет получать готовую продукцию без предварительной заготовки экструдируемых компонентов. Исключение составляет необходимость экструзии сои бобов, так как она не может экструдироваться в смеси. Также возможна предварительная заготовка протеинового концентрата на основе подсолнечного шрота и отходов рыбного производства, сорной рыбы, боенских отходов, падежа, инкубации. Предусматривается изготовление плющенного зерна пшеницы, применяемого в конце возрастного периода аквакультур, а также при отсутствии возможности производить полноценный комбикорм. Схема кормоцеха позволяет при одновременном использовании трех линий использовать максимальную производительность пресса полусухого прессования до 3 т/ч. Схема также позволяет при остановке по каким-то причинам линии экструдирования выпускать гранулированный корм высокого качества с производительностью до 2 т/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия производства гранулированных кормов | 2020 |

|

RU2736153C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| Технологическая линия производства комбикормов нового поколения для пушных зверей | 2020 |

|

RU2749885C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВ НОВОГО ПОКОЛЕНИЯ ДЛЯ ПУШНЫХ ЗВЕРЕЙ | 2020 |

|

RU2736134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ЗАЩИЩЕННЫМ БЕЛКОМ И ВИТАМИННО-АМИНОКИСЛОТНО-ЭНЗИМНЫМ КОМПЛЕКСОМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА | 2020 |

|

RU2759383C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ ДЛЯ РАННЕЙ МОЛОДИ РЫБ | 2021 |

|

RU2764804C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2443130C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2302337C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ | 2013 |

|

RU2543271C2 |

Изобретение относится к переработке пищевого сырья и может быть использовано в поточной линии производства комбикормов. Линия производства гранулированных кормов включает три параллельно установленные технологические линии: первую линию - линию компонентов, подлежащих экструдированию, вторую линию - линию компонентов, не подлежащих экструдированию, третью линию экструдирования отходов с зерновым наполнителем, ленточный конвейер, связанный через дробилку экструдата первой линии с основным смесителем. Кроме того, основной смеситель имеет бункер-загрузчик для подачи в пастоприготовитель с подачей приготовленной пасты в основной смеситель по принципу многократной циркуляции. Использование изобретения позволит при производстве гранулированных кормов совместить компоненты, подлежащие экструзии, с компонентами, не подлежащими экструзии. 2 ил.

Линия производства гранулированных кормов включает три параллельно установленные технологические линии и далее последовательно установленные: основной смеситель, шнековый транспортер, основной бункер-ворошитель, пресс-гранулятор полусухого прессования с применением пара от парогенератора, ленточный конвейер, охладитель, ленточный конвейер и бункер готовой продукции с дозатором для расфасовки готовой продукции в мешки, при этом первая линия - линия компонентов, подлежащих экструдированию, содержит последовательно установленные: первую дробилку, пневмотранспортер с первым перекидным клапаном, смеситель шнековый вертикальный, установленный на механических весах, второй перекидной клапан, шнековый транспортер, бункер-ворошитель, экструдер, ленточный конвейер и дробилку для экструдата, связанную с основным смесителем, при этом второй перекидной клапан посредством шнекового транспортера связан с основным смесителем, вторая линия - линия компонентов, не подлежащих экструдированию, содержит последовательно установленные: вторую дробилку, пневмотранспортер, смеситель шнековый вертикальный, установленный на механических весах, связанный с основным смесителем, третья линия экструдирования отходов с зерновым наполнителем содержит последовательно установленные: перекидной клапан, связанный через пневмотранспортер с первой дробилкой первой линии, смеситель шнековый вертикальный, установленный на механических весах, смеситель, шнековый транспортер, экструдер, ленточный конвейер, связанный через дробилку экструдата первой линии с основным смесителем, кроме того, также основной смеситель имеет бункер-загрузчик для подачи в пастоприготовитель с подачей приготовленной пасты в основной смеситель по принципу многократной циркуляции.

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2302337C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2006 |

|

RU2328171C1 |

| ЛИНИЯ ПРОИЗВОДСТВА СУХИХ ЖИВОТНЫХ КОРМОВ | 1991 |

|

RU2007105C1 |

| US 6145433 A, 14.11.2000. | |||

Авторы

Даты

2012-12-20—Публикация

2011-04-20—Подача