Изобретение относится к комбикормовой промышленности, в частности к линиям производства комбикормов для ранней молоди рыб и может быть использовано при производстве высокоусвояемых комбикормов с программируемыми свойствами.

Наиболее близким по технической сущности и достигаемому эффекту является линия производства комбикормов для аквакультуры [Пат. №2711958 РФ, МПК A23N 17/00. Линия производства комбикормов для аквакультуры / Василенко В.Н., Фролова Л.Н., Михайлова Н.А., Драган И.В., Щепкина А.А. - №2019107152; Заявлено 14.03.2019; Опубл. 23.01.2020 Бюл. №3], содержащая бункеры для хранения зернобобового сырья, бункеры для хранения отходов масложировой промышленности, бункеры для хранения белковых продуктов, бункеры для хранения растительного масла, бункеры для хранения рыбьего жира, бункеры для хранения мелкой фракции комбикорма, бункеры для хранения минерального сырья, бункеры для хранения лечебных препаратов с установленными в их нижней части роторными дозаторами. Линия также содержит дробилку, сепаратор, смеситель, пропариватель, экструдер, сушилку, аппарат для вакуумного напыления масложировых компонентов с форсунками, охладитель, емкость для смешивания масложировых компонентов, оснащенную лопастной мешалкой, циклон-разгрузитель, гранулятор для создания гранулированных лечебно-профилактических комбикормов из основного кормового сырья, с применением минерального сырья и лечебных препаратов, фасовочно-упаковочный автомат, вентилятор, насос, калорифер. Линия работает в замкнутом цикле рециркуляции пара, где пар подогревается с помощью пароперегревателя и перемещается насосом.

Недостатками известной линии являются:

- невозможность получения высокоусвояемых комбикормов для ранней молоди рыб заданного гранулометрического состава;

- низкая универсализация линии при производстве комбикормов для различных видов ранней молоди рыб;

- невысокая усвояемость производимых комбикормов за счет недостаточно глубокой влаготепловой и термобарометрической обработки компонентов комбикормов;

- низкое качество выпускаемой продукции: высокая степень дробления и недостаточная водостойкость гранул.

Технической задачей изобретения является создание высокоусвояемых комбикормов для ранней молоди рыб заданного гранулометрического состава с более глубокой влаготепловой и баротермомеханической обработкой белково-углеводного комплекса и повышенной пористостью экструдированных гранул, которая обеспечивает более высокую степень проникновения жировитаминного комплекса и снижает дробление гранул комбикорма, расширение ассортимента производимых высокоусвояемых комбикормов с регулируемыми физико-химическими свойствами, обогащенных жирами, витаминами и др., повышение усвояемости производимых комбикормов, достигаемого за счет экструзионной обработки белково-углеводного комплекса и нанесения жировитаминных добавок на поверхность экструдированных гранул.

Поставленная техническая задача изобретения достигается тем, что в технологической линии производства высокоусвояемых комбикормов для ранней молоди рыб, включающей производственные бункеры с дозаторами, дробилку, просеиватель, смеситель, пропариватель, экструдер, сушилку, вакуумный напылитель с форсунками, охладитель, новым является то, что после пропаривателя установлен кондиционер длительной выдержки, перед смесителем установлен надсмесительный бункер, а под ним - подсмесительный бункер, после сушилки дополнительно установлен просейватель с бункером для сбора сходовой фракции, которая направляется в дробилку, после подсмесительного бункера установлен магнитный сепаратор и производственный бункер, кроме того линия дополнительно оснащена весами, нориями, шнековыми транспортерами, установками ввода жидких компонентов, которые соединяются с форсунками вакуумного напылителя для нанесения жировитаминных добавок на поверхность экструдированных гранул.

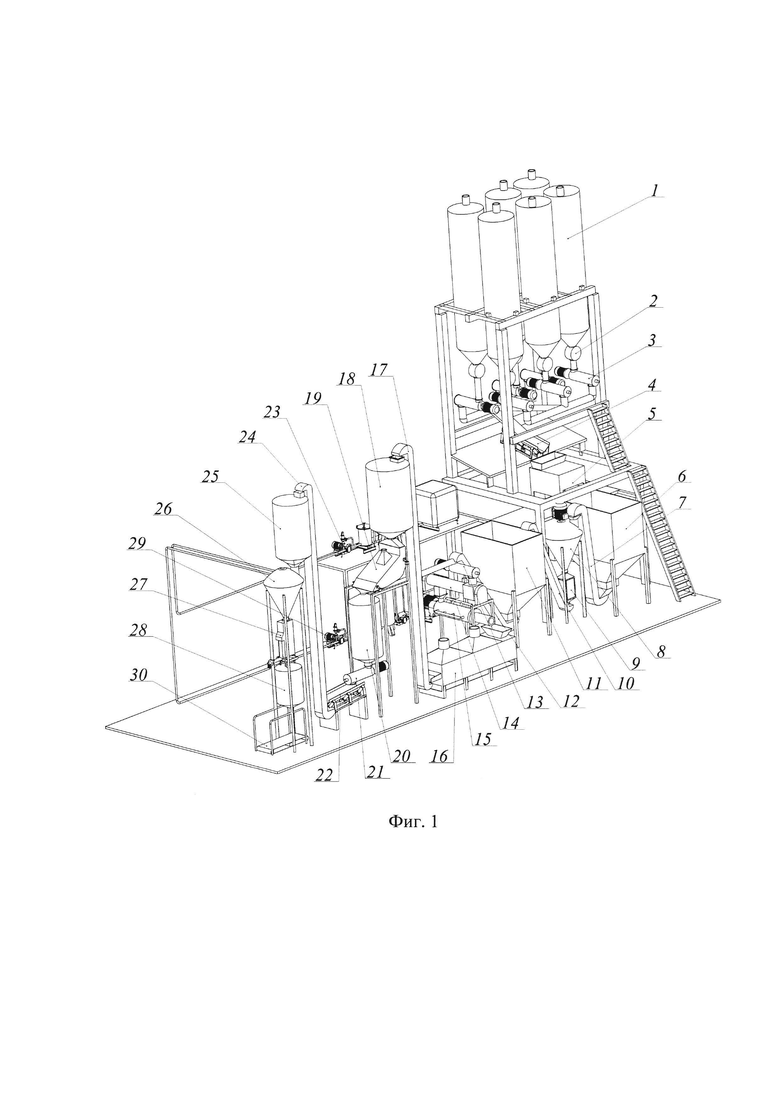

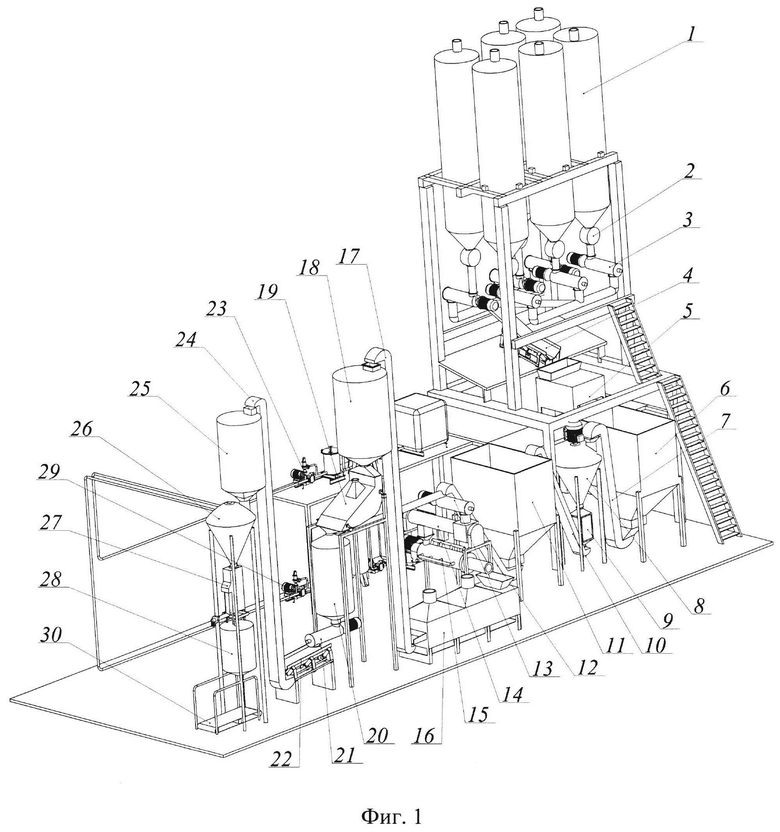

На фиг. 1 приведена схема технологической линии производства высокоусвояемых комбикормов для ранней молоди рыб.

Технологическая схема производства высокоусвояемых комбикормов для ранней молоди рыб (фиг. 1) включает следующее оборудование: производственные бункеры 1 с роторными дозаторами 2; шнековые питатели 3 и 21; порционные тензовесы 4 и 22; дробилку 5; надсмесительный бункер 6; нории 7, 10, 12, 17 и 24; смеситель периодического действия 8; магнитную колонку 9; подсмесительный бункер 11; пропариватель 13; кондиционер длительной выдержки 14; экструдер 15; сушилку 16, бункеры 18, 20 и 25; просеиватель 19; бункер для просева 20; установку 23 ввода жира; установку 29 ввода жидких компонентов (витаминов, аминокислот, БАДов, ферментов и др.); вакуумный напылитель 26; охладитель 27; бункер готовой продукции 28 и весовыбойная машина 30.

Отличительными особенностями высокоусвояемых комбикормов для ранней молоди рыб, являются:

- они должны содержать повышенный уровень протеина, липидов, обменной энергии и витаминов, а также быть устойчивыми в агрессивной водной среде, обладая хорошей водостойкостью и низкой крошимостью. Ранняя молодь ценных пород рыб (осетры, форель, лосось, омуль, тугун, сибирская ряпушка и др.) очень чувствительны к качеству жиров, продукты окисления которых токсичны для организма, в силу чего на корма накладываются жесткие ограничения по показателям перекисного и кислотного чисел липидов;

- высокоусвояемые комбикорма для ранней молоди рыб должны иметь определенный гранулометрический состав: диаметр гранул не должен превышать от 0,3 мм до 1,2 мм, длина гранул - от 0,6 мм до 1,4 мм (в зависимости от вида рыб);

- для лучшего усвоения белково-углеводно-жирового комплекса он должен пройти более глубокую влаготепловую и баротермомеханическую обработку для достижения более высокого усвоения.

Предстартовые комбикорма для ранней молоди рыб должны иметь размер 0,3-0,6 мм, а стартовые комбикорма для ранней молоди рыб (например, для форели) должны иметь размер 0,6-1,2 мм.

Технологический процесс производства высокоусвояемых комбикормов для ранней молоди рыб включает следующие основные операции: хранение и дозирование основных компонентов; измельчение; смешивание с другими компонентами; пропаривание, кондиционирование и экструдирование полученной смеси, охлаждение-сушка экструдированных гранул, просеивание экструдированных гранул, нанесение жировитаминных добавок на поверхность экструдата, охлаждение полученных экструдированных гранул, фасование готовой продукции.

Предлагаемая технологическая линия производства высокоусвояемых комбикормов для ранней молоди рыб работает следующим образом (фиг. 1). Компоненты комбикорма из производственных бункеров 1 подаются с помощью роторных дозаторов 2 и шнековых питателей 3 в порционные тензовесы 4, которые отвешивают согласно рецептуре определенные их порции.

Соответствующие компоненты, нуждающиеся в измельчении, подаются в дробилку 5, а из нее - в надсмесительный бункер 6. Исходные компоненты, не нуждающиеся в измельчении, сразу направляются в надсмесительный бункер 6, минуя дробилку 5. Далее из надсмесительного бункера 6 взвешенные порции компонентов комбикормов подаются с помощью нории 7 в смеситель 8 периодического действия. Использование оригинальной конструкции рабочих органов смесителя 8 позволяет осуществлять перемешивание в квазиневесомом состоянии и добиться высокой однородности получаемой смеси.

Затем смесь компонентов комбикорма очищается от ферропримесей на магнитной колонке 9 и норией 10 направляется в бункер 11, из которого с помощью нории 12 подается в пропариватель 13. В пропаривателе 13 под воздействием подаваемого пара рассыпной комбикорм предварительно подогревается и увлажняется для последующей передачи в кондиционер длительной выдержки 14. Непосредственный ввод жидких компонентов и подача пара в пропариватель 13 осуществляется через коллектор с эжекторными соплами, расположенными вдоль всей длины пропаривателя 13, что позволяет вести обработку рассыпного комбикорма в пропаривателе 13 равномерно по всему его объему. Пропаривание ведется в следующем режиме: давление пара - 0,3-0,4 МПа; температура пропаренной смеси - 80-100°С; влажность пропаренной смеси - 18-25%.

Тепловая обработка оказывает значительное влияние на углеводный комплекс зерна: нагревание его при высоких температурах вызывает деструкцию крахмала, сопровождающуюся образованием легкорастворимых углеводов, что оказывает положительное влияние на усвояемость корма, а, следовательно, на рост и развитие животных.

Повышение содержания влаги в зерне оказывает заметное влияние на рост деструкции крахмала в процессе дальнейшего экструдирования. При разработке режимов процессов необходимо стремиться к тому, чтобы вся влага, внесенная паром, была поглощена зерном. Пропаривание зерна сопровождается увеличением его влажности за счет конденсации пара, причем приращение влажности будет определяться условиями процесса: состоянием слоя обрабатываемого зерна, условиями и характером обтекания зерен потоком пара, параметрами и его количеством, длительностью воздействия. Механизм увлажнения зерна паром определяется сорбцией влаги поверхностью зерен и последующим се внутренним переносом. В начальные моменты обработки, когда температура зерна низкая, происходит конденсация пара на его поверхности и дальнейшее диффузионное проникновение влаги внутрь зерна.

В результате пропаривания увлажнение зерна и его набухание происходят гораздо быстрее, чем при обработке водой. Эффективность процесса увлажнения ячменя паром очень высокая особенно в начальный период времени, так, например, в первые три минуты около 90% пара поглощается зерном.

Длительность обработки и расход пара оказывают существенное влияние на степень клейстеризации крахмала. Клейстеризацию определяют как разрыв оболочек крахмальных гранул под воздействием возрастающего внутри зерна давления. Благодаря клейстеризации комплекс молекул нативного крахмала легче расщепляется на простые растворимые углеводы, так как ферменты, превращающие полисахариды в моносахара, на оклейстеризованный крахмал действуют гораздо интенсивнее. С увеличением длительности обработки паром возрастает степень клейстеризации крахмала зерна и создаются условия для превращения крахмала в декстрины.

Пропаривание представляет собой один из способов подавления патогенной микофлоры и бактериальной загрязненности зерна. Обработка паром выше 3 минут позволяет получить практически стерильное зерно.

Пропаривание увлажненных зерен пшеницы, шелушенных и нешелушенных ячменя и овса целесообразно осуществлять в течение 10-20 минут до влажности 19-20%; кукурузы и бобов гороха - в течение 20-30 минут до влажности 20-21% при температуре сырья 80-100°С. Пропаривание зерна приводит к снижению растворимости белка в результате его денатурации.

Данные режимы пропаривания обеспечивают наилучшие условия для термомеханической деструкции белково-углеводного комплекса с целью повышения доступности его действию пищеварительных ферментов и увеличение переваримости крахмала, не снижают переваримость протеина и улучшают санитарное состояние.

Затем пропаренная смесь компонентов комбикорма подается в кондиционер длительной выдержки 14, в котором продукт выдерживается в течение определенного времени. Шнек большого диаметра вращается с очень медленной скоростью, перемещая продукт к разгрузочному окну. Время нахождения продукта в кондиционере длительной выдержки 14 контролируется путем изменения частоты вращения шнека. После кондиционирования рассыпной комбикорм в виде пропаренной смеси направляется в экструдер 15.

Баротермомеханическая обработка (экструдирование) рассыпного комбикорма осуществляется при следующих параметрах: температура продукта на выходе из экструдера 15 - 130-145°С; давление в экструдере - до 7,0 МПа; время обработки - 8-25 с. Здесь при температуре 70-120°С происходит пластификация продукта. Этот процесс протекает на щадящих режимах обработки для сохранения качеств белково-витаминных добавок.

Отличительной особенностью экструдера 15 является то, что он снабжен набором матриц с диаметром отверстий от 0,3 мм до 2,0 мм. Это позволяет получать экструдированные гранулы для ранней молоди рыб с определенным гранулометрическим составом: диаметр гранул регулируется от 0,3 мм до 1,2 мм, длина гранул - от 0,8 мм до 2,4 мм. Размер гранул зависит от диаметра выходных отверстий матрицы, а длина задается частотой вращения ножей отсекателя. Кроме того, повышенное давление экструдата в предматричной зоне экструдера позволяет добиться более глубокую баротермомеханическую обработку белково-углеводного комплекса зерновой фракции для лучшего их усвоения молодью рыб.

Экструдированные гранулы имеют повышенную влажность - 17-24%, что при хранении приводит к ухудшению технологических свойств, слеживанию, самосогреванию, быстрому снижению качества продукта, ухудшению их санитарного состояния. На выходе из экструдера температура гранул достигает 125-135°С ив этом состоянии они характеризуются мягкостью и хорошей деформационной способностью.

Из экструдера 15 выходят гранулы с влажностью 17-27%. Экструдированные гранулы подаются в сушилку 16. Сушку гранул до влажности 8-12% проводят в сушилке 16 при продувании горячим воздухом с температурой до 110°С и скоростью воздуха от 0,5 до 2,0 м/с в течение - 47-53 мин при высоте слоя гранул от 50 до 80 мм.

Из сушилки 16 экструдированные гранулы с помощью нории 17 подаются в бункер 18, из которого они направляются в просеиватель 1, оснащенным бункером для сбора сходовой фракции. Просеивание предназначено для отделения мелких гранул от фракций большего размера. Оно заключались в просеивании мелких фракций сырья через перфорированные сито. При этом мелкие фракции просыпались сквозь отверстия, а более крупные проходили сходом. После просеивания мелкая фракция поступает в бункер 20, а крупная фракция из бункера для сбора сходовой фракции направляется в дробилку 5. Затем мелкая фракция с помощью шнекового питателя 21 направляется на порционные тензовесы 22. Отвешенные определенные порции экструдированных гранул (мелкая фракция) с помощью нории 24 подаются в бункер 25. Затем гранулы направляются в вакуумный напылитель 26 для нанесения жировитаминных добавок на их поверхность. После загрузки определенной порции продукта в вакуумный напылитель 26 закрывается загрузочный клапан и из него вакуум-насосом откачивается воздух и создается разряжение 0,02-0,04 МПа. Вследствие того, что пористые гранулы находятся в вакууме, из их пор полностью удален воздух. Одновременно в нем начинается перемешивание продукта и через форсунки тонко распыливаются жидкие компоненты: масложировая смесь, подаваемая из установки ввода жира 23 и водные растворы витаминов аминокислот, БАДов, ферментов и др., подаваемые из установки ввода жидких компонентов 29, конструкции которых обеспечивают стабильную и равномерную подачу жидких компонентов с минимальными энергозатратами. Ввод жидких компонентов (рыбьего и животного жира, жировитаминных добавок и т.п.) в вакуумный напылитель 26 осуществляется через коллектор с форсунками, расположенными вдоль всей длины его рабочей камеры, что позволяет обеспечить равномерное распределение жидких компонентов по поверхности экструдированных гранул.

Установки 23 и 29 включает в себя насос с приводом, комплекс измерительной и регулирующей аппаратуры и приборов, трубопроводную арматуру, позволяющие оператору с пульта управления задавать определенный расход жидких компонентов, контролировать и, при необходимости, корректировать его.

Рациональные режимы работы вакуумного напылителя 26: коэффициент заполнения экструдатом камеры аппарата 0,30…0,65; продолжительность перемешивания 120-145 с; частота вращения ротора аппарата 4,19…20,93 с-1; влажность гранул 8,5…27,0%; содержание жира в гранулах 8…25%.

Вакуумный напылитель 26 обеспечивает равномерное распределение жира по поверхности гранул, высокую надежность в эксплуатации и работоспособность. В конце цикла работы напылитель 26 отключается от вакуумной линии и плавно открывается клапан, соединяющийся с атмосферой. За счет создаваемого перепада давления значительно повышается эффективность процесса диффузии жидких компонентов внутрь экструдированных гранул, из пор которых за счет вакуумирования извлечен защемленный воздух, который препятствовал проникновению жировитаминной добавки.

Затем открывается выгрузочный клапан в вакуумном напылителе 26 и гранулы выгружаются в охладитель 27 для охлаждения воздухом до температуры, не превышающей температуру окружающей среды более, чем на 10°С. Для исключения уноса мелкой фракции продукта оптимальная скорость воздуха не должна превышать 2,0-2,5 м/с. Рациональный режим охлаждения должен обеспечивать понижение температуры продукта до требуемых значений, исключить излишний съем влаги и ее конденсацию в отводящих трубопроводах, предотвратить чрезмерный унос мелкой фракции. Окончательную твердость и прочность на истирание гранулы приобретают после охлаждения.

Наиболее интенсивный режим охлаждения без ухудшения качественной характеристики продукта, происходит при скорости воздуха 0,7-0,8 м/с, высоте перемешивающего слоя - 200 мм, продолжительность охлаждения при этом - 8-9 минут.

Далее охлажденные гранулы направляются в бункер 28 готовой продукции, из которого направляются на весовыбойную машину 30 для фасования в мешки для дальнейшей реализации.

Таким образом, использование изобретения позволит:

- повысить усвояемость производимых высокоусвояемых комбикормов для ранней молоди рыб за счет оптимизации белково-жирового комплекса, достигаемого за счет более глубокой влаготепловой и баротермо-механической деструкции белково-углеводного комплекса и нанесения жировитаминных добавок на поверхность экструдированных гранул;

- создавать комбикорма с программируемыми свойствами для ценных пород рыб с высоким содержанием белково-жирового комплекса с целью повышения доступности его действию пищеварительных ферментов;

- использование высокоусвояемых комбикормов для ранней молоди рыб позволит повысить привесы ранней молоди рыб и снизить их себестоимость;

- снизить зависимость от импортного дорогостоящего оборудования для производства кормов для ранней молоди рыб, удовлетворить внутренние потребности рынков России в комбикормах собственного производства для ранней молоди рыб;

- снизить потери кормов при скармливании, совершенствовать систему кормления ранней молоди рыб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВ НОВОГО ПОКОЛЕНИЯ ДЛЯ ПУШНЫХ ЗВЕРЕЙ | 2020 |

|

RU2736134C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ЗАЩИЩЕННЫМ БЕЛКОМ И ВИТАМИННО-АМИНОКИСЛОТНО-ЭНЗИМНЫМ КОМПЛЕКСОМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА | 2020 |

|

RU2759383C1 |

| Технологическая линия производства комбикормов нового поколения для пушных зверей | 2020 |

|

RU2749885C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ТВЕРДОФАЗНЫМ КУЛЬТИВИРОВАНИЕМ ДЛЯ КРУПНОРОГАТОГО СКОТА | 2022 |

|

RU2787189C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ КОМБИКОРМОВ | 2023 |

|

RU2817769C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОРМОВЫХ ДОБАВОК НОВОГО ПОКОЛЕНИЯ С ВАКУУМНЫМ ДРАЖИРОВАНИЕМ БЕЛКОВО-ВИТАМИНО-ЛИПИДНОГО КОМПЛЕКСА | 2022 |

|

RU2805585C1 |

| Технологическая линия производства гранулированного свекловичного жома с использованием кормовых добавок | 2021 |

|

RU2773033C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМА С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИИ СИНЕ-ЗЕЛЕНЫХ МИКРОВОДОРОСЛЕЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492699C1 |

| Линия производства комбикормов для аквакультуры | 2019 |

|

RU2711958C1 |

Технологическая линия включает производственные бункеры с дозаторами, дробилку, просеиватель, смеситель, пропариватель, экструдер, сушилку, вакуумный напылитель с форсунками, охладитель. После пропаривателя установлен кондиционер длительной выдержки. Перед смесителем установлен надсмесительный бункер, а под ним - подсмесительный бункер. После сушилки дополнительно установлен просеиватель с бункером для сбора сходовой фракции, которая направляется в дробилку. После подсмесительного бункера установлен магнитный сепаратор и производственный бункер. Линия оснащена весами, нориями, шнековыми транспортерами, установками ввода жидких компонентов, которые соединяются с форсунками вакуумного напылителя для нанесения жировитаминных добавок на поверхность экструдированных гранул. Изобретение обеспечивает создание высокоусвояемых комбикормов для ранней молоди рыб заданного гранулометрического состава с глубокой влаготепловой и баротермомеханической обработкой белково-углеводного комплекса и повышенной пористостью экструдированных гранул. 1 ил.

Технологическая линия производства высокоусвояемых комбикормов для ранней молоди рыб, включающая производственные бункеры с дозаторами, дробилку, просеиватель, смеситель, пропариватель, экструдер, сушилку, вакуумный напылитель с форсунками, охладитель, отличающаяся тем, что после пропаривателя установлен кондиционер выдержки, перед смесителем установлен надсмесительный бункер, а под ним - подсмесительный бункер, после сушилки дополнительно установлен просеиватель с бункером для сбора сходовой фракции, которая направляется в смеситель, после подсмесительного бункера установлен магнитный сепаратор и производственный бункер, кроме того, линия дополнительно оснащена весами, нориями, шнековыми транспортерами, установками ввода жидких компонентов, которые соединяются с форсунками вакуумного напылителя для нанесения жировитаминных добавок на поверхность экструдированных гранул.

| Линия производства комбикормов для аквакультуры | 2019 |

|

RU2711958C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2006 |

|

RU2328171C1 |

| WO 2000057718 A1, 05.10.2000. | |||

Авторы

Даты

2022-01-21—Публикация

2021-05-07—Подача