Данное изобретение относится в целом к области маслоотражательных уплотнений для вращающихся валов и, в частности, к маслоотражательной системе, включающей в себя уплотнение, которое уменьшает поток газа вокруг вращающегося вала для предотвращения всасывания влаги и загрязняющих веществ в систему смазки подшипников.

По меньшей мере, некоторые известные большие паровые турбины подвергаются попаданию грязи и влаги в систему смазки подшипников. Подобное загрязнение, если его не устранить, может отрицательно повлиять на эксплуатационные характеристики подшипников, а также систем, которые взаимодействуют с системой смазки, таких как системы управления, но возможные системы не ограничены вышеуказанными (RU 2117795 C1). Для паровых турбин, работающих на органическом топливе, данная проблема особенно остра, поскольку они часто работают в среде, загрязненной угольной пылью и летучей золой.

Одним каналом попадания загрязнителей в систему смазки может быть всасывание их внутрь через масляные уплотнения подшипников вместе с атмосферным воздухом, который необходим для вентилирования масляного бака системы и для охлаждения масляных уплотнений. Масляные уплотнения подшипников, часто называемые маслоотражателями, представляют собой лабиринтные уплотнительные конструкции, которые предотвращают утечку смазочного масла из соответствующего подшипника. Загрязненный воздух всасывается внутрь через уплотнение за счет вакуума в системе смазки и поступает через зазоры, образованные между маслоотражательными кольцами (зубцами) и валом. Подобное попадание загрязнений может привести к забиванию зубцов отражателей, и в некоторых случаях скопившаяся грязь подвергается обугливанию вследствие высоких температур, что приводит к повреждению вала.

Известная попытка предотвратить подобные воздействия загрязнения предусматривает подачу газообразной текучей среды под давлением в лабиринтные уплотнения. Например, системы паронепроницаемых уплотнений, компрессоры и другое вращающееся оборудование были снабжены уплотнениями, приспособленными для приема (и иногда отвода) газа под давлением. Данные устройства обычно содержат множество полостей, расположенных вдоль вала, и в них используются сравнительно малые каналы, выполненные в отверстии под уплотнение, или полости, предназначенные для нагнетания текучей среды в зону зубца. Из-за высоких скоростей нагнетаемого воздуха для данных конфигураций высокое давление и соответственно поток большой мощности необходимы для обеспечения уплотнения вокруг вала. Тем не менее, узкие зазоры в конце концов расширяются, что приводит к снижению эффективности уплотнения, и дополнительное оборудование также требует периодического технического обслуживания.

Согласно одному варианту осуществления изобретения система, предназначенная для уменьшения потока окружающего воздуха в систему смазки подшипников, включает в себя закрывающий элемент для подшипников со смазочным маслом, который является неподвижным относительно подшипника, при этом подшипник выполнен с конфигурацией, обеспечивающей опору для части вращающегося вала машины. Закрывающий элемент включает в себя первый торцевой колпак, проходящий в радиальном направлении внутрь по направлению к валу, так что полость, окружающая подшипник, будет образована закрывающим элементом и первым торцевым колпаком, и комплект уплотнительных колец, расположенных по существу концентрически относительно вала и образующих уплотнение относительно потока смазочного масла. Уплотнительные кольца включают в себя множество проволочных щетинок, проходящих в радиальном направлении внутрь от торцевого колпака, при этом проволочные щетинки выполнены с такой конфигурацией, что они проходят до поверхности вала в собранном состоянии, и щетинки выполнены с такой конфигурацией, которая позволяет образовать извилистый проточный канал для газа, проникающего в полость.

Согласно другому варианту осуществления изобретения паровая турбина включает в себя вращающийся вал, по меньшей мере, частично опирающийся на смазываемый смазочным маслом подшипник, маслоотражатель для предотвращения утечки смазочного масла из подшипника, при этом маслоотражатель выполнен с конфигурацией, позволяющей облегчить предотвращение потока атмосферного воздуха в систему смазки подшипника, и корпус маслоотражателя, окружающий часть вала и подшипник. Паровая турбина также включает в себя маслоотражательное кольцо, присоединенное к корпусу по существу концентрически относительно вала для образования внутреннего лабиринтного уплотнения, препятствующего утечке масла, при этом маслоотражательное кольцо расположено вблизи подшипника вдоль продольной оси вала, и щеточное уплотнение, присоединенное к корпусу по существу концентрически относительно вала и проходящее до поверхности вала для образования наружного уплотнения, препятствующего утечке масла и проникновению атмосферного воздуха, и при этом щеточное уплотнение отстоит от маслоотражателя вдоль оси вала.

Согласно еще одному варианту осуществления изобретения способ уплотнения вращающегося вала машины включает в себя образование полости, окружающей часть машины, подлежащую уплотнению, поддержание первого давления внутри полости, которое ниже второго давления снаружи полости, и установку уплотнения, включающего в себя множество проволочных сегментов, в заданном положении между краем полости и валом для уменьшения потока проникающего атмосферного воздуха вдоль вала мимо уплотнения в полость, при этом свободный конец проволочных сегментов контактирует с поверхностью вала.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

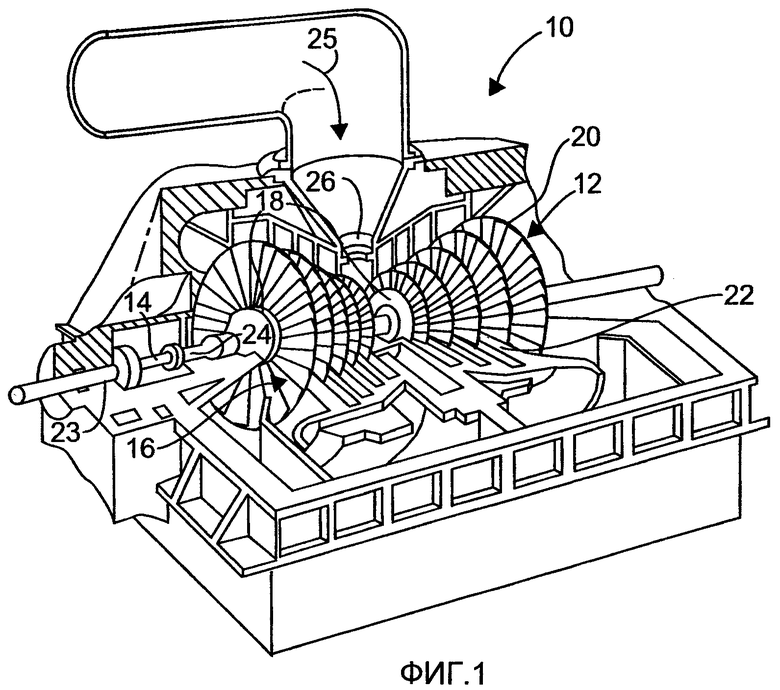

Фиг.1 - вид в перспективе с частичным разрезом приведенной в качестве примера паровой турбины в соответствии с вариантом осуществления настоящего изобретения;

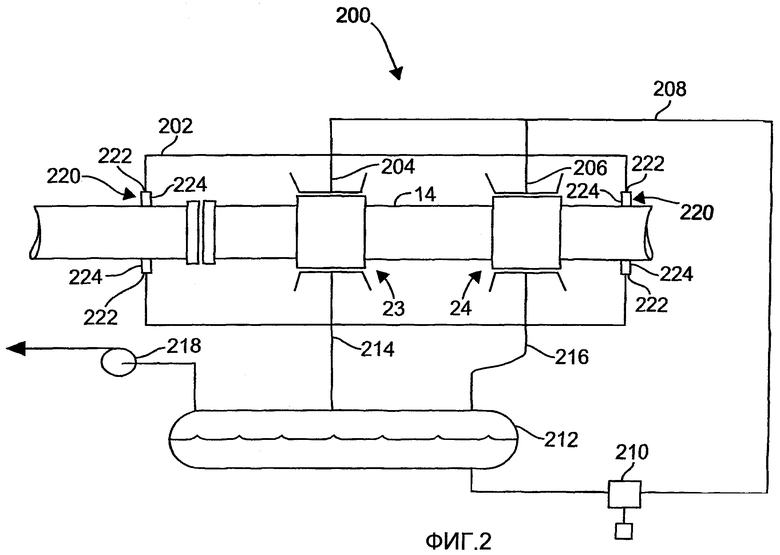

Фиг.2 - увеличенная часть турбины, показанной на фиг.1, при этом проиллюстрирована система со смазываемыми подшипниками в соответствии с одним вариантом осуществления настоящего изобретения; и

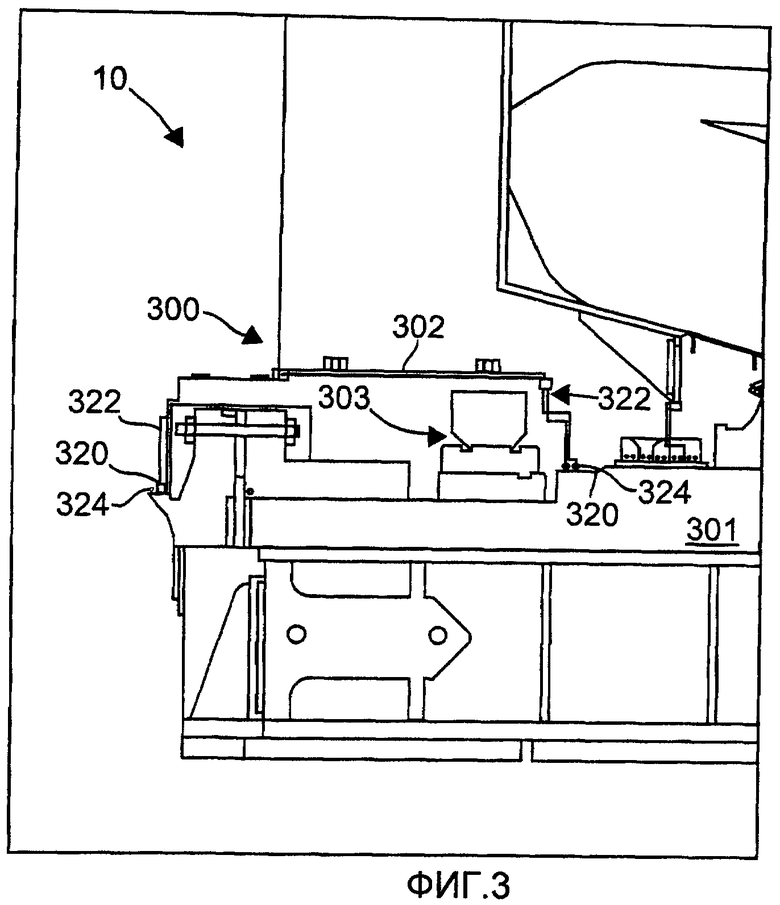

Фиг.3 - другая увеличенная часть турбины, показанной на фиг.1, при этом проиллюстрирована система со смазываемыми подшипниками в соответствии с другим вариантом осуществления настоящего изобретения.

Нижеприведенное подробное описание иллюстрирует изобретение в качестве примера, а не в виде ограничения. Описание несомненно дает возможность специалисту в данной области техники реализовать и использовать изобретение, описывает несколько вариантов осуществления, адаптированных вариантов, изменений, альтернатив и применений изобретения, включая то, что в настоящее время считается наилучшим способом реализации изобретения. Изобретение описано применительно к предпочтительному варианту осуществления, а именно к уменьшению потока окружающего воздуха, поступающего в систему смазки подшипников. Тем не менее, подразумевается, что данное изобретение имеет общее применение для уплотнения пространств между полостями во вращающемся оборудовании в промышленных, коммерческих и бытовых применениях.

Фиг.1 представляет собой вид в перспективе с частичным разрезом приведенной в качестве примера паровой турбины 10, содержащей ротор 12, который включает в себя вал 14, и множество ступеней 16 турбины. Ротор 12 турбины включает в себя множество отстоящих по оси рабочих колес 18. Множество лопаток 20 турбины механически соединены с каждым рабочим колесом 18. Более точно, лопатки 20 турбины расположены в виде рядов, которые проходят в окружном направлении вокруг каждого рабочего колеса 18. Множество неподвижных сопел 22 проходят в окружном направлении вокруг вала 14 и расположено в аксиальном направлении между соседними рядами лопаток 20 турбины. Сопла 22 взаимодействуют с лопатками 20 турбины для образования каждой ступени 16 турбины и для образования части проточного канала для пара (парового тракта), проходящего через турбину 10. Множество подшипников 23 и 24 обеспечивают опору для вала 14 и направление его при вращении.

При эксплуатации пар 25 поступает во входную часть 26 турбины 10 и направляется по отдельным каналам посредством сопел 22. Сопла 22 направляют пар 25 дальше по потоку к лопаткам 20 турбины. Пар 25 проходит через оставшиеся ступени 16, обеспечивая приложение силы к лопаткам 20 турбины, что вызывает вращение ротора 12. По меньшей мере, один конец турбины 10 может выступать в аксиальном направлении от ротора 12 и может быть присоединен к нагрузке или машинному оборудованию (не показано), такому как генератор и/или другая турбина, но возможная нагрузка не ограничена вышеуказанной. Соответственно, большой паровой турбоагрегат фактически может включать в себя несколько турбин, которые все соединены с одним и тем же валом 14 коаксиально. Подобный агрегат может включать в себя, например, турбину высокого давления, соединенную с турбиной промежуточного давления, которая соединена с турбиной низкого давления. В одном варианте осуществления паровая турбина 10 промышленно изготавливается и поставляется на рынок компанией General Electric Power Systems, Скенектейди, Нью-Йорк.

Фиг.2 представляет собой увеличенную часть турбины 10 (показанной на фиг.1), при этом проиллюстрирована система 200 со смазываемыми подшипниками в соответствии с вариантом осуществления настоящего изобретения. Приведенный в качестве примера вариант осуществления пригоден для использования в сочетании с большой паровой турбиной для предотвращения утечки смазочного масла для подшипников и для предотвращения притока неотфильтрованного атмосферного воздуха в систему смазки подшипников. Вал 14 несет вращающиеся компоненты паровой турбины и, в свою очередь, опирается на опорные радиальные подшипники 23 и 24, расположенные по его длине. Вал 14 показан как выступающий от конца турбины 10 с корпусом 202 подшипников, по существу окружающим опорные подшипники 23 и 24. В опорные подшипники 23 и 24 непрерывно подается смазочное масло, так что часть вала 14, находящаяся внутри корпуса 202 подшипников, постоянно подвергается воздействию насыщенной маслом среды. Смазочное масло подается в ответвления 204 и 206 для подачи масла через питающий коллектор 208 из насоса 210 для смазочного масла. Насос 210 осуществляет всасывание из маслосборника 212 для смазочного масла, в котором под действием силы тяжести скапливается масло из подшипников 23 и 24, проходящее соответственно по сливным магистралям 214 и 216. Устройство для отвода пара, такое как центробежный радиальный вентилятор 218, обеспечивает удаление газов из масла, находящегося в маслосборнике 212, и посредством сливных магистралей 214 и 216 обеспечивает поддержание отрицательного давления в корпусе 202 подшипников относительно давления атмосферного воздуха.

Отрицательное давление в корпусе 202 подшипников способствует уменьшению утечки масла из корпуса 202 подшипников; однако отрицательное давление также приводит к втягиванию потока воздуха из атмосферы, окружающей корпус 202 подшипников, в корпус 202 подшипников через зазор 220 между валом 14 и корпусом 202 подшипников. Зазор 220 образован между валом 14 и краем 222 корпуса подшипников, окружающим вал 14. Проникающий воздух в конце концов удаляется из системы 200 смазываемых подшипников посредством вентилятора 218; однако проникающий воздух также несет с собой влагу и обладающие большой истирающей способностью, загрязняющие вещества, такие как угольная пыль и/или летучая зола, которые нелегко удалить из системы 200 смазываемых подшипников. Маслоотражатели, содержащие лабиринтные траектории, использовались для того, чтобы уменьшить поток воздуха через зазор 220. Тем не менее, подобные уплотнения являются неконтактными и могут деформироваться во время переходных процессов, при которых зазор 220 закрывается, например, вследствие обусловленного температурой, дифференциального расширения вала и компонентов подшипников. В приведенном в качестве примера варианте осуществления щеточное уплотнение 224 присоединено в окружном направлении вдоль края 222, так что зазор 220 по существу перекрывается щеточным уплотнением 224. В альтернативном варианте осуществления щеточные уплотнения установлены в дополнение к существующим отражательным кольцам для образования сдвоенного масляного уплотнения, содержащего, по меньшей мере, одно маслоотражательное кольцо и, по меньшей мере, одно щеточное уплотнение, выставленные друг относительно друга последовательно. Маслоотражательные кольца и щеточные уплотнения могут быть установлены вместе на одном держателе и присоединены к корпусу 202 вдоль края 222. Альтернативно, щеточные уплотнения могут быть добавлены к существующему корпусу 202 при модернизации его, при этом они будут отстоять по оси от существующих маслоотражательных колец.

Фиг.3 представляет собой другую увеличенную часть турбины 10 (показанной на фиг.1), при этом проиллюстрирована система 300 смазываемых подшипников в соответствии с вариантом осуществления настоящего изобретения. Приведенный в качестве примера вариант осуществления изобретения пригоден для использования в сочетании с большой паровой турбиной для предотвращения утечки смазочного масла для подшипников и для предотвращения притока неотфильтрованного атмосферного воздуха в систему смазки подшипников. Вал 301 несет вращающиеся компоненты паровой турбины и, в свою очередь, опирается на опорный радиальный подшипник 303, расположенный вдоль его длины. Вал 301 показан как выступающий от конца турбины 10 с корпусом 302 подшипника, по существу окружающим опорный подшипник 303. В опорный подшипник 303 непрерывно подается смазочное масло, так что часть вала 301, находящаяся внутри корпуса 302 подшипника, постоянно подвергается воздействию насыщенной маслом среды. Устройство для отвода пара (не показанное на фиг.3) обеспечивает удаление газов из корпуса 302 посредством магистралей для слива масла (не показанных на фиг.3) и обеспечивает поддержание отрицательного давления в корпусе 302 подшипника относительно давления атмосферного воздуха.

Отрицательное давление в корпусе 302 подшипника способствует уменьшению утечки масла из корпуса 302 подшипника, однако отрицательное давление также приводит к втягиванию потока воздуха из атмосферы, окружающей корпус 302 подшипника, в корпус 302 подшипника через зазор 320 между валом 301 и корпусом 302 подшипника. Маслоотражатели 322, содержащие лабиринтные траектории (каналы), расположены между корпусом 302 и валом 301, чтобы способствовать уменьшению потока масла, представляющего собой утечку, из пространства внутри корпуса 302 в пространство снаружи корпуса 302. Кроме того, щеточное уплотнение 324 присоединено в окружном направлении вдоль зазора 320, который по существу перекрывается щеточным уплотнением 324.

Вышеописанные способы и системы, которые способствуют уменьшению потока окружающего воздуха, проходящего в систему смазки подшипников, являются экономичными и высоконадежными. Способы и системы способствуют уплотнению (изоляции) внутренних полостей вращающихся машин, обеспечивая предотвращение проникновения воздуха и загрязнения систем смазки, а также обеспечивая возможность поддержания высокого уровня сбора масла масляным уплотнением и сохранения его уплотняющих характеристик. Соответственно, вышеописанные способы и системы способствуют экономичной и надежной эксплуатации и техническому обслуживанию вращающегося машинного оборудования, смазываемого маслом.

Несмотря на то что изобретение было описано применительно к различным конкретным вариантам осуществления, следует понимать, что изобретение может быть реализовано на практике с модификацией в пределах сущности и объема притязаний формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР | 2001 |

|

RU2202052C2 |

| ТУРБОКОМПАУНДНЫЙ БЛОК, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2684137C2 |

| КОНСТРУКЦИЯ КОНТАКТНОГО УПЛОТНЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДШИПНИКА | 2022 |

|

RU2801904C1 |

| Подшипниковый узел вертикального гидрогенератора | 1986 |

|

SU1327238A1 |

| ГЕРМЕТИЧНО УПЛОТНЕННЫЙ ДЕМПФЕРНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2658620C2 |

| УПЛОТНЕНИЕ МЕЖДУ ВРАЩАЮЩИМСЯ КОМПОНЕНТОМ И НЕПОДВИЖНЫМ КОМПОНЕНТОМ И ПАРОВОЙ САЛЬНИКОВЫЙ ЗАТВОР В ТУРБИНЕ, ИСПОЛЬЗУЮЩИЙ УКАЗАННОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2326245C2 |

| УЗЕЛ КРЕПЛЕНИЯ ПОДШИПНИКА КАЧЕНИЯ | 2007 |

|

RU2352830C1 |

| НАСАДКА ДЛЯ ПЫЛЕСОСА | 2003 |

|

RU2322173C2 |

| РАДИАЛЬНО-ПОДШИПНИКОВЫЙ УЗЕЛ, ТУРБОМАШИНА И СПОСОБ СБОРКИ УПОМЯНУТОГО РАДИАЛЬНО-ПОДШИПНИКОВОГО УЗЛА | 2014 |

|

RU2672148C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНИТЕЛЬНОГО УЗЛА | 2010 |

|

RU2516083C2 |

Группа изобретений относится к системе масляного уплотнения и паровым турбинам с использованием масляного уплотнения. Система масляного уплотнения включает в себя закрывающий элемент для подшипников со смазочным маслом, который является неподвижным относительно подшипника. Подшипник выполнен с конфигурацией, обеспечивающей опору для части вращающегося вала машины, причем закрывающий элемент содержит первый торцевой колпак, проходящий в радиальном направлении внутрь по направлению к валу, так что полость, окружающая подшипник, будет образована закрывающим элементом и первым торцевым колпаком. Комплект уплотнительных колец, расположен по существу концентрически относительно вала и образует уплотнение относительно потока смазочного масла. Уплотнительные кольца содержат множество проволочных щетинок, проходящих в радиальном направлении внутрь от торцевого колпака, причем проволочные щетинки выполнены с такой конфигурацией, что они проходят до поверхности вала в собранном состоянии, при этом щетинки выполнены с такой конфигурацией, которая позволяет образовать извилистый проточный канал для газа, проникающего в полость. Изобретение повышает надежность уплотнения устройства. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Система масляного уплотнения, содержащая: закрывающий элемент (202) для подшипников со смазочным маслом, который является неподвижным относительно подшипника (23, 24), при этом подшипник выполнен с конфигурацией, обеспечивающей опору для части вращающегося вала (14) машины, причем закрывающий элемент содержит первый торцевой колпак, проходящий в радиальном направлении внутрь по направлению к валу, так что полость, окружающая подшипник, образована закрывающим элементом и первым торцевым колпаком; и комплект уплотнительных колец, расположенных, по существу, концентрически относительно вала и образующих уплотнение относительно потока смазочного масла, при этом уплотнительные кольца содержат множество проволочных щетинок, проходящих в радиальном направлении внутрь от торцевого колпака, причем проволочные щетинки выполнены с такой конфигурацией, что они проходят до поверхности вала в собранном состоянии, при этом щетинки выполнены с такой конфигурацией, которая позволяет образовать извилистый проточный канал для газа, проникающего в полость.

2. Система по п.1, в которой комплект уплотнительных колец выполнен с конфигурацией, обеспечивающей возможность предотвращения утечки смазочного масла из подшипников вала (14), когда вал вращается.

3. Система по п.1, в которой давление внутри полости меньше давления снаружи полости.

4. Система по п.3, в которой внутреннее давление уменьшено посредством использования устройства для отвода пара, которое сообщается по потоку с полостью.

5. Система по п.4, в которой внутреннее давление уменьшено посредством использования устройства для отвода пара, которое сообщается по потоку с полостью через магистраль (214, 216) для слива смазочного масла.

6. Система по п.1, в которой закрывающий элемент содержит второй торцевой колпак, проходящий в радиальном направлении внутрь по направлению к валу, так что полость, окружающая подшипник (23, 24), образована закрывающим элементом (202), первым торцевым колпаком и вторым торцевым колпаком.

7. Система по п.6, дополнительно содержащая комплект маслоуплотнительных колец, взаимодействующих со вторым торцевым колпаком, при этом маслоуплотнительные кольца из комплекта маслоуплотнительных колец расположены, по существу, концентрически относительно вала (14) и образуют лабиринтное уплотнение относительно потока смазочного масла, причем комплект маслоуплотнительных колец содержит множество проволочных щетинок, проходящих в радиальном направлении внутрь от второго торцевого колпака, при этом проволочные щетинки выполнены с такой конфигурацией, что они проходят до поверхности вала в собранном состоянии, причем щетинки выполнены с такой конфигурацией, которая позволяет образовать извилистый проточный канал для газа, проникающего в полость.

8. Система по п.1, в которой проволочные щетинки из множества проволочных щетинок наклонены относительно соответствующих радиусов вала (14).

9. Система по п.1, в которой каждая из множества проволочных щетинок содержит первую, по существу, прямую часть и вторую, по существу, прямую часть, при этом первая и вторая части расположены под углом относительно друг друга.

10. Паровая турбина (10), содержащая: вращающийся вал (14), по меньшей мере, частично опирающийся на смазываемый смазочным маслом подшипник (23, 24); маслоотражатель для предотвращения утечки смазочного масла из подшипника, при этом маслоотражатель выполнен с конфигурацией, позволяющей облегчить предотвращение потока атмосферного воздуха в систему смазки подшипника; корпус маслоотражателя, окружающий часть вала и подшипник; маслоотражательное кольцо, присоединенное к корпусу, по существу, концентрически относительно вала для образования внутреннего лабиринтного уплотнения, препятствующего утечке масла, при этом маслоотражательное кольцо расположено вблизи подшипника вдоль продольной оси вала; и щеточное уплотнение (224), присоединенное к корпусу, по существу, концентрически относительно вала и проходящее до поверхности вала для образования наружного уплотнения, препятствующего утечке масла и проникновению атмосферного воздуха, при этом щеточное уплотнение отстоит от маслоотражателя вдоль оси вала.

| МАСЛЯНОЕ УПЛОТНЕНИЕ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117795C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ СМЕЩЕНИЯ В ТУРБОМАШИНЕ | 1997 |

|

RU2175721C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6892540 B1, 17.05.2005 | |||

| US 4683714 А, 04.08.1987. | |||

Авторы

Даты

2012-12-20—Публикация

2008-08-21—Подача