Область техники

Настоящее изобретение относится к способу управления потоком хладагента, поступающего в испаритель в составе холодильной системы. Заявляемый способ позволяет управлять холодильной системой так, что при этом достигается более эффективное по сравнению с известными способами использование холодопроизводительности испарителя.

Предпосылки к изобретению

Часто работой холодильных систем управляют, изменяя степень открытия регулирующего клапана и/или открывая и закрывая регулирующий клапан, управляя таким образом количеством жидкого хладагента, поступающего в испаритель. Регулирующим клапаном предпочтительно управлять так, чтобы поступающий в испаритель жидкий хладагент полностью испарялся до выхода из испарителя, причем таким образом, чтобы смесь жидкой и газообразной фаз охладителя доходила до выхода испарителя или почти до самого выхода испарителя. При наличии возможности выхода из испарителя жидкого хладагента существует опасность того, что указанный жидкий хладагент достигнет компрессора, что в некоторых случаях может привести к повреждению компрессора. С другой стороны, если жидкий хладагент испаряется при прохождении первой части испарителя, холодопроизводительность испарителя не будет использована в полной мере.

Перегрев хладагента сигнализирует о том, достигнуто ли вышеописанное состояние. Перегрев обычно определяют как разность между фактической температурой газового потока и температурой кипения этого же вещества. Соответственно, перегрев зависит как от температуры газообразной фазы, так и от давления, и величина перегрева является подходящим параметром для управления степенью открытия регулирующего клапана. Обычно стремятся к тому, чтобы в испарителе имелся небольшой положительный перегрев. В этом случае достигается вышеописанное состояние, то есть в максимально возможной степени используется холодопроизводительность хладагента, при этом сведена до минимума опасность повреждения компрессора в результате прохождения жидкого хладагента через испаритель.

Таким образом, в идеале величина перегрева выходящего из испарителя хладагента имеет нулевое значение. Однако при нулевом значении перегрева невозможно установить, работает ли испаритель в оптимальном режиме, при котором жидкий хладагент полностью испаряется внутри испарителя либо же значительное количество жидкого хладагента проходит через испаритель. Поэтому в большинстве известных холодильных систем степенью открытия регулирующего клапана управляют так, чтобы поддерживать небольшой положительный перегрев, например, около 5-10 К. Этим предотвращается прохождение жидкого хладагента через испаритель, однако при этом не в полной мере используется холодопроизводительность испарителя.

В работе Тамбовцева А. и Кварка X. "Повышение холодильного коэффициента за счет переноса перегрева во внутренний теплообменник" (A. Tambovtsev, Н. Quack, "COP Improvements by Transfer of the Superheating into the Internal Heat Exchanger"), ICR07-B2-1406, описана холодильная система и способ управления холодильной системой. При этом холодильная система дополнительно снабжена внутренним теплообменником, обеспечивающим испарение прошедшего через испаритель жидкого хладагента до того момента, как жидкий хладагент достигнет компрессора. Благодаря этому на выходе присутствует небольшое количество жидкой фазы, что позволяет использовать для испарения всю поверхность теплообмена испарителя и тем самым повысить эффективность работы испарителя. Недостаток предлагаемого в указанной работе решения состоит в использовании дополнительного теплообменника, приводящему к удорожанию изготовления и усложнению холодильной системы.

В патентном документе US 5402652 раскрыта холодильная система для управления регулирующим клапаном. В US 5402652 раскрыто состояние затопления, характеризующееся по существу нулевой разностью температур газообразного пара с выходной стороны змеевика испарителя и жидкого хладагента с входной стороны змеевика испарителя. Генерируют управляющий сигнал быстрое перекрытие, вызывающий эффективное дросселирование на регулирующем клапане, обеспечивающее уменьшение количества жидкого хладагента, впрыскиваемого в змеевик испарителя.

Краткое описание изобретения

Задача настоящего изобретения состоит в создании такого способа управления потоком хладагента, поступающего в испаритель, который бы обеспечивал более эффективное использование холодопроизводительности испарителя по сравнению с известными способами управления.

Дополнительной задачей изобретения является создание такого способа управления потоком хладагента, поступающего в испаритель, который бы обеспечивал более эффективное использование холодопроизводительности испарителя без опасности повреждения компрессора.

Еще одной задачей изобретения является создание такого способа управления потоком хладагента, поступающего в испаритель, который бы позволял сократить число компонентов и упростить конструкцию холодильной системы.

Согласно изобретению перечисленные выше, а также другие задачи решаются благодаря способу управления потоком хладагента, поступающего в испаритель в составе холодильной системы, дополнительно содержащей регулирующий клапан и компрессор, причем регулирующий клапан, испаритель и компрессор расположены на пути потока хладагента с возможностью протекания по ним хладагента; при этом заявляемый способ содержит следующие этапы:

увеличивают степень открытия регулирующего клапана, увеличивая тем самым поток хладагента в испаритель в степени, достаточной для того, чтобы по существу удалить сухую зону испарителя;

по прошествии определенного периода времени уменьшают степень открытия регулирующего клапана,

причем продолжительность периода времени, по прошествии которого уменьшают степень открытия регулирующего клапана (12), имеет переменное значение,

причем указанное переменное значение устанавливают на основе измерения величины перегрева хладагента,

причем при измерении величины перегрева хладагента выявляют, уменьшается ли величина перегрева до нулевого значения и, если величина перегрева уменьшается до нулевого значения, уменьшают степень открытия регулирующего клапана,

причем при измерении величины перегрева хладагента выявляют также, увеличивается ли величина перегрева до положительного значения и, если величина перегрева увеличивается до положительного значения, увеличивают степень открытия регулирующего клапана;

повторяют этапы увеличения и уменьшения степени открытия регулирующего клапана.

При этом может использоваться любой подходящий хладагент, например, выбранный из следующих групп хладагентов: гидрофторуглероды (HFC), гидрохлорфторуглероды (HCFC), хлорфторуглероды (CFC) или углеводороды (НС). В качестве хладагента можно использовать и углекислый газ.

Согласно заявляемому способу сначала увеличивают степень открытия регулирующего клапана. С увеличением степени открытия увеличивается поток хладагента в испаритель. Степень открытия увеличивают настолько и в течение такого времени, чтобы увеличить подачу хладагента в степени, достаточной, чтобы по существу удалить сухую зону испарителя. Это означает, что граница раздела между жидким/смешанным хладагентом и газообразным хладагентом перемещается к выходу испарителя или даже за пределы выхода испарителя, другим словами, хладагент в испарителе находится либо в жидком состоянии, либо представляет собой смесь жидкого и газообразного хладагента. При этом величина перегрева выходящего из испарителя хладагента имеет нулевое значение, и жидкий хладагент с большой вероятностью может пройти через испаритель.

По прошествии определенного периода времени степень открытия регулирующего клапана уменьшают, предпочтительно до степени открытия на момент, предшествующий этапу увеличения степени открытия регулирующего клапана. При этом степень открытия регулирующего клапана увеличивают на короткое время, затем снова уменьшают до уровня, определяемого алгоритмом управления холодильной системы. В результате поток поступающего в испаритель хладагента уменьшается в степени, достаточной для образования сухой зоны испарителя, то есть прекращается прохождение через испаритель жидкого хладагента. При этом величина перегрева выходящего из испарителя хладагента возрастает до небольшого положительного значения.

Этапы увеличения и уменьшения степени открытия регулирующего клапана повторяют, предпочтительно многократно, добиваясь тем самым "импульсного" характера изменения степени открытия клапана. Вследствие "импульсного" характера изменения степени открытия клапана величина перегрева выходящего из испарителя хладагента будет колебаться от нулевого значения до небольшого положительного значения. Поскольку величина перегрева может периодически снижаться до нулевого значения, это позволяет уменьшить среднюю величину перегрева выходящего из испарителя хладагента по сравнению с системой, в которой величина перегрева постоянно удерживается на низком положительном уровне. Благодаря этому более эффективно используется холодопроизводительность испарителя, то есть повышается эффективность холодильной системы. При этом обеспечено, что лишь малое количество хладагента может пройти через испаритель, поскольку величина перегрева имеет нулевое значение только в течение короткого периода времени до следующего уменьшения степени открытия регулирующего клапана, приводящего к увеличению перегрева до положительного значения. Соответственно, устраняется или по меньшей мере значительно снижается опасность повреждения компрессора прошедшим через испаритель жидким хладагентом.

Степень открытия регулирующего клапана можно увеличить таким образом, чтобы поток хладагента в испаритель увеличился на 5-15%, например на 7-12%, например примерно на 10% относительно потока хладагента на момент, предшествующий увеличению степени открытия регулирующего клапана.

Этапы увеличения и уменьшения степени открытия регулирующего клапана можно повторять по существу через равные интервалы времени. В данном варианте осуществления изменение степени открытия регулирующего клапана и, соответственно, величины перегрева выходящего из испарителя хладагента носит "импульсный" характер по существу с постоянным периодом. Как вариант указанный период может быть переменным, например зависящим от различных условий эксплуатации холодильной системы.

Продолжительность периода времени, предшествующего уменьшению степени открытия регулирующего клапана, имеет переменное значение, причем переменное значение продолжительности устанавливают на основе измерения величины перегрева хладагента. В данном варианте осуществления измеряют величину перегрева выходящего из испарителя хладагента. Как описано выше, после увеличения степени открытия регулирующего клапана величина перегрева выходящего из испарителя хладагента снижается до нулевого значения. Когда данное значение регистрируется датчиком, измеряющим величину перегрева, степень открытия регулирующего клапана уменьшается до прежнего значения; как вариант по прошествии заданного периода времени, чтобы в течение некоторого времени величина перегрева сохраняла нулевое значение. Как описано выше, продолжительность периода времени, предшествующего повторному увеличению степени открытия регулирующего клапана, может иметь заданное или переменное значение. Если значение переменное, продолжительность периода времени может аналогичным образом устанавливаться на основе измерения величины перегрева хладагента. При этом предпочтительно увеличивать степень открытия клапана при регистрации увеличения перегрева до положительного значения. Таким образом обеспечено, что большую часть времени величина перегрева имеет нулевое значение, при этом лишь ограниченное количество жидкого хладагента может пройти через испаритель.

Дополнительно способ может содержать этап измерения величины перегрева хладагента. Для этого на выходе испарителя или вблизи выхода испарителя можно установить датчик перегрева. Датчик перегрева может представлять собой устройство, раздельно измеряющее температуру и давление выходящего из испарителя хладагента, или устройство, напрямую измеряющее перегрев.

При этом способ может дополнительно содержать этап задержки начала этапа увеличения степени открытия регулирующего клапана, осуществляемый в случае, если на этапе измерения величины перегрева хладагента обнаружено, что величина перегрева сохраняет нулевое значение после уменьшения степени открытия клапана. В данном варианте осуществления предпочтительно, чтобы при нормальных условиях продолжительность периода "импульса" между повтором этапов увеличения и уменьшения степени открытия клапана и/или продолжительность периода времени, предшествующего повторному увеличению степени открытия, имела по существу постоянное значение. При этом, однако, если измерение величины перегрева показывает, что величина перегрева не достигла положительного значения в ответ на уменьшение степени открытия регулирующего клапана, это означает, что средняя величина перегрева имеет слишком низкое значение и возникла опасность прохождения через испаритель чрезмерного количества жидкого хладагента. Для предотвращения этого степень открытия регулирующего клапана оставляют более низкой в течение более продолжительного периода времени, например, в течение дополнительного периода, соответствующего циклу увеличения/уменьшения степени открытия. Если величина перегрева сохраняет нулевое значение, начало этапа увеличения степени открытия клапана можно отложить на еще более длительное время или даже уменьшить степень открытия регулирующего клапана.

Таким образом, способ может дополнительно предусматривать этап дополнительного уменьшения степени открытия регулирующего клапана в случае, если на этапе измерения величины перегрева хладагента обнаружено, что величина перегрева сохраняет нулевое значение после уменьшения степени открытия клапана.

В варианте, предусматривающем измерение величины перегрева выходящего из испарителя хладагента, заявляемый способ может содержать функцию корректировки, реализуемую следующим образом. Начальная величина перегрева может иметь относительно большое значение, соответственно небольшого увеличения степени открытия регулирующего клапана будет недостаточно для снижения перегрева до нулевого значения. Следовательно, вместо того чтобы по прошествии заданного периода времени уменьшить степень открытия клапана, степень открытия снова немного увеличивают, повторяя данную операцию до тех пор, пока величина измеренного перегрева выходящего из испарителя хладагента не достигнет нулевого значения. Затем способ осуществляют, как описано выше, то есть с «импульсным» изменением степени открытия регулирующего клапана до тех пор, пока измерения не покажут, что величина перегрева выходящего из испарителя хладагента сохраняет нулевое значение после уменьшения степени открытия клапана. В этом случае, как описано выше, либо задерживают начало этапа увеличения степени открытия клапана, либо даже уменьшают степень открытия клапана.

В альтернативном или дополняющем варианте способ может содержать измерение величины перегрева выходящего из испарителя хладагента с определением направления изменения величины перегрева. Если измеренная величина перегрева имеет «слишком высокое» значение, то есть величина перегрева еще не достигла нулевого значения даже несмотря на увеличение степени открытия регулирующего клапана, но при этом наблюдается уменьшение величины перегрева, это позволяет принять решение либо о сохранении имеющейся степени открытия, либо даже об уменьшении степени открытия регулирующего клапана, с возможностью описанного выше "импульсного" изменения степени открытия, поскольку уменьшающееся значение перегрева демонстрирует, что величина перегрева изменяется в надлежащем направлении. Система в известной степени инерционна в том смысле, что имеется некоторая временная задержка между увеличением степени открытия и уменьшением величины перегрева. Таким образом, вышеописанное решение позволяет избежать снижения величины перегрева до такого значения, при котором через испаритель может пройти чрезмерное количество жидкого хладагента.

Этапы увеличения и уменьшения степени открытия регулирующего клапана можно осуществлять совместно со способом гистерезисного управления. В данном варианте осуществления начальную степень открытия регулирующего клапана регулируют согласно обычному способу гистерезисного управления. Соответственно, при осуществлении этапа увеличения степени открытия степень открытия увеличивается относительно значения, заданного согласно обычному способу гистерезисного управления. На этапе уменьшения степени открытия регулирующего клапана степень открытия возвращается к значению, заданному согласно обычному способу гистерезисного управления.

Краткое описание чертежей

Далее настоящее изобретение описывается более подробно, со ссылками на сопровождающие чертежи, на которых:

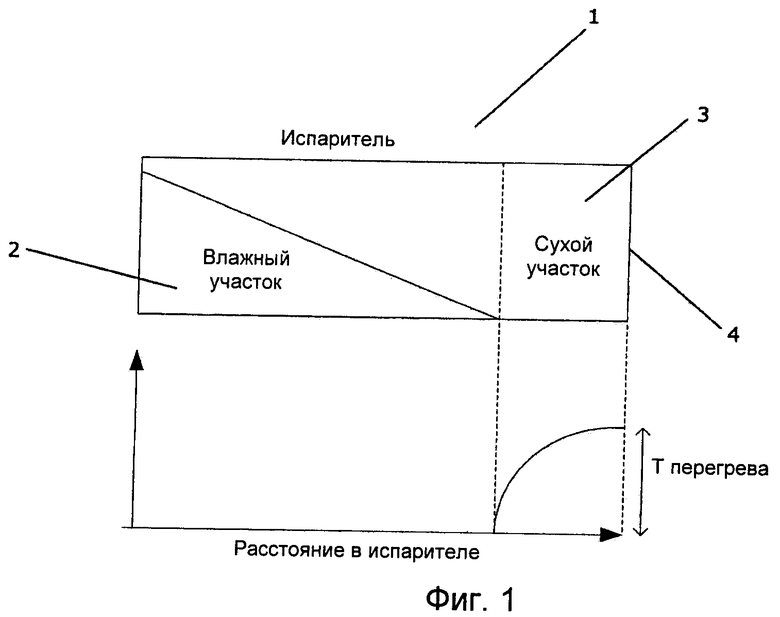

фиг.1 показывает испаритель и график зависимости величины перегрева хладагента от положения в испарителе при нормальном режиме работы;

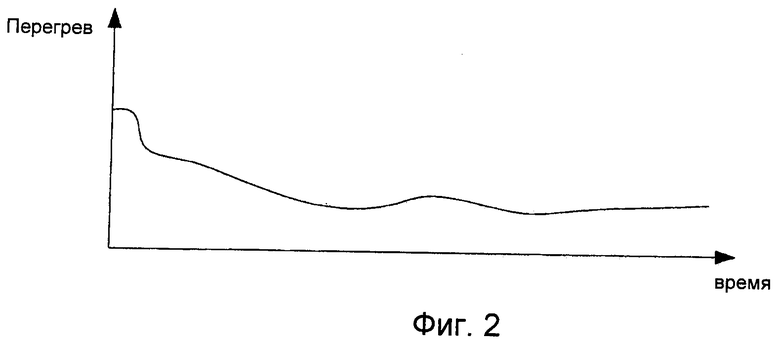

фиг.2 показывает перегрев как функцию времени при управлении степенью открытия регулирующего клапана по известному способу управления;

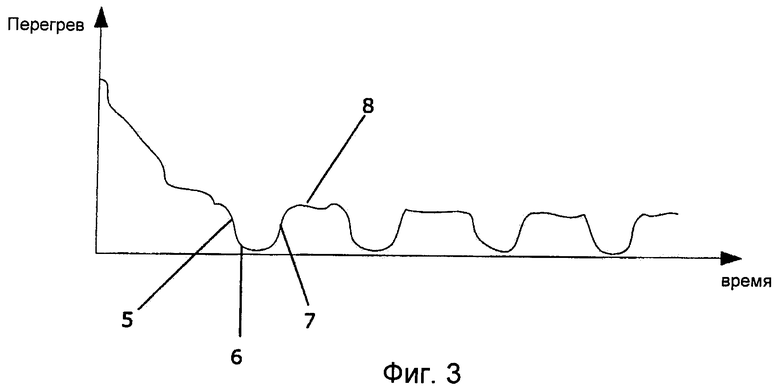

фиг.3 показывает перегрев как функцию времени при управлении степенью открытия регулирующего клапана с использованием способа согласно одному из вариантов осуществления настоящего изобретения;

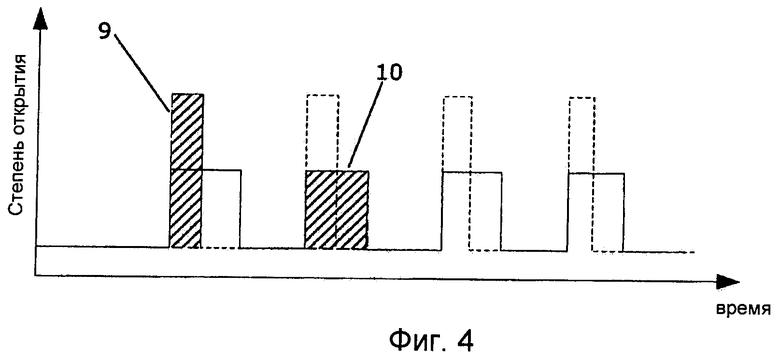

фиг.4 показывает степень открытия регулирующего клапана как функцию времени для двух различных вариантов осуществления настоящего изобретения;

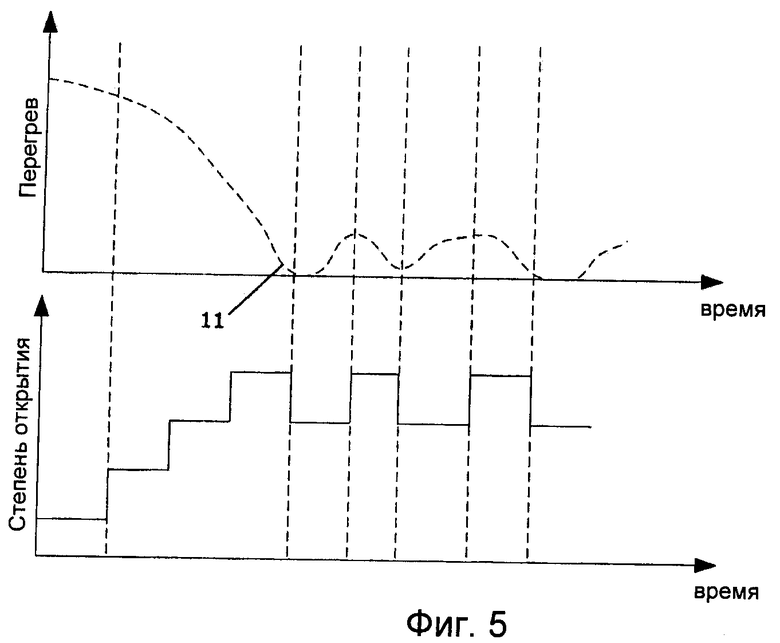

фиг.5 показывает перегрев и степень открытия регулирующего клапана как функции времени согласно еще одному варианту осуществления настоящего изобретения;

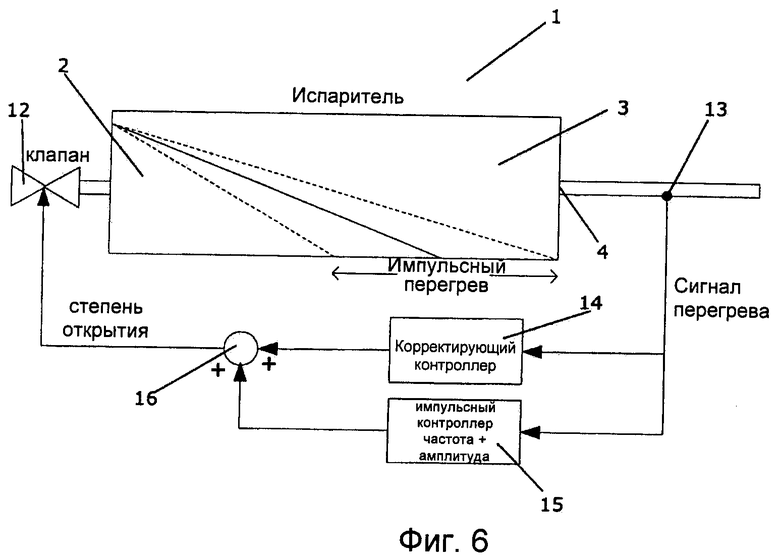

фиг.6 представляет собой схематическое изображение управляющей системы, регулирующей подачу хладагента в испаритель, согласно одному из вариантов осуществления настоящего изобретения.

Подробное описание чертежей

На фиг.1 изображен испаритель 1 во время функционирования холодильной системы, содержащий первый участок 2 и второй участок 3. На первом участке 2 хладагент находится в жидком/смешанном состоянии, то есть на первом участке 2 испарителя 1 хладагент либо находится в жидком состоянии, либо представляет собой смесь жидкого и газообразного хладагентов. На втором участке 3 хладагент полностью находится в газообразном состоянии. Соответственно, испарение хладагента происходит только на первом участке 2 и не происходит на втором участке 3 испарителя 1, то есть в испарителе 1 фактически используется только часть, соответствующая первому участку 2.

На графике под испарителем 1 изображена зависимость величины перегрева хладагента от положения в испарителе 1. Видно, что на первом участке 2 испарителя 1 величина перегрева имеет нулевое значение. Непосредственно начиная от границы раздела между первым участком 2 и вторым участком 3 и до выхода 4 испарителя 1 величина перегрева растет. То есть в системе с фиг.1 величина перегрева выходящего из испарителя хладагента имеет относительно высокое значение.

Величину перегрева выходящего из испарителя хладагента можно снизить, если сместить границу раздела между первым участком 2 и вторым участком 3 к выходному отверстию 4 испарителя, то есть удлинить участок 2 за счет участка 3. В идеале длина второго участка 3 должна быть нулевой, то есть первый участок 2 должен простираться по существу по всей длине испарителя 1. Однако, как описано выше, необходимо предотвратить прохождение значительного количества жидкого хладагента через испаритель 1.

График с фиг.2 показывает величину перегрева выходящего из испарителя хладагента как функцию времени при функционировании холодильной системы с испарителем, управляемой управлении согласно известному способу. Видно, что начальная величина перегрева имеет относительно высокое значение, однако затем постепенно уменьшается до по существу постоянного небольшого положительного значения.

График с фиг.3 показывает величину перегрева выходящего из испарителя хладагента как функцию времени. В системе с фиг.3 поток поступающего в испаритель хладагента регулируют способом согласно одному из вариантов осуществления настоящего изобретения. Начальная величина перегрева имеет относительно высокое значение, затем, аналогично системе с фиг.2, уменьшается до небольшого положительного значения. Когда величина перегрева достигает небольшого положительного значения, приступают к выполнению этапов регулирования согласно заявляемому способу. Для этого увеличивают степень открытия регулирующего клапана, например, примерно на 10%, в результате чего поток поступающего в испаритель жидкого хладагента возрастает и, следовательно, граница раздела между первым и вторым участками испарителя смещается в сторону выходного отверстия испарителя. Вследствие этого величина перегрева уменьшается, как изображено кривой 5 на графике, а затем достигает нулевого значения в области 6 графика. В этот момент первый участок простирается по всей длине испарителя, то есть по всей длине испарителя хладагент находится в жидком/смешанном состоянии, при этом удалена сухая зона испарителя.

По прошествии определенного периода времени уменьшают степень открытия регулирующего клапана, предпочтительно до степени открытия на момент, предшествующий началу этапа увеличения степени открытия. В результате поток поступающего в испаритель жидкого хладагента уменьшается, и граница раздела между первым и вторым участками снова отодвигается от выходного отверстия, то есть в испарителе снова образуется сухая зона. Вследствие этого, как показывает кривая 7 графика, величина перегрева выходящего из испарителя хладагента увеличивается до небольшого положительного значения в области 8.

После этого этапы увеличения и уменьшения степени открытия регулирующего клапана повторяют. Из графика с фиг.3 видно, что в результате происходит "переключение" величины перегрева между нулевым значением и небольшим положительным значением. Благодаря этому средняя величина перегрева меньше небольшого положительного значения и, соответственно, более эффективно используется холодопроизводительность испарителя. При этом обеспечено, что жидкий хладагент не проходит через испаритель в количестве, достаточном для повреждения компрессора.

Фиг.4 показывает степень открытия регулирующего клапана как функцию времени для двух различных вариантов осуществления. Согласно первому варианту 9 степень открытия клапана увеличивают на относительно большую величину и уменьшают по прошествии относительно короткого периода времени. Согласно второму варианту 10 степень открытия клапана увеличивают на относительно малую величину, примерно вдвое меньшую по сравнению с первым вариантом 9, при этом степень открытия уменьшают по прошествии более продолжительного, примерно вдвое большего по сравнению с первым вариантом 9, периода времени. Общее увеличение поданного в испаритель жидкого хладагента примерно одинаково для вариантов 9, 10, что проиллюстрировано заштрихованными областями.

На фиг.5 показан перегрев и степень открытия регулирующего клапана как функции времени согласно еще одному варианту осуществления. Начальная величина перегрева выходящего из испарителя хладагента имеет относительно высокое значение, что означает, что на относительно длинном участке испарителя хладагент полностью находится в газообразном состоянии. Для уменьшения перегрева увеличивают степень открытия регулирующего клапана. Из графика видно, что увеличение степени открытия клапана действительно привело к уменьшению величины перегрева, однако было недостаточным, чтобы достичь нулевого значения. Поэтому снова увеличивают степень открытия регулирующего клапана, что приводит к еще большему уменьшению величины перегрева, при этом степень открытия по-прежнему недостаточна для достижения нулевого значения перегрева. Тогда степень открытия клапана постоянно увеличивают, пока величина перегрева не достигнет по существу нулевого значения в области 11 графика. По прошествии определенного периода времени с момента последнего увеличения степени открытия регулирующего клапана степень открытия уменьшают согласно заявляемому способу. При этом, как описано выше, изменение степени открытия клапана имеет "импульсный" характер, в результате чего происходит "переключение" величины перегрева между нулевым значением и небольшим положительным значением.

На фиг.6 изображен испаритель 1 в составе холодильной системы. Потоком жидкого хладагента, подаваемого в испаритель 1, управляет регулирующий клапан 12. Степенью открытия клапана 12 управляют на основе измерений величины перегрева хладагента, выходящего из испарителя 1 через выход 4. Величину перегрева измеряют посредством датчика 13 перегрева, подающего сигнал на вход корректирующего контроллера 14. Корректирующий контроллер 14 формирует управляющий сигнал рассогласования, зависящий от нагрузки холодильной системы. Дополнительно датчик 13 перегрева подает сигнал на импульсный контроллер 15, формирующий импульсный управляющий сигнал, содержащий информацию относительно требуемых частоты и амплитуды импульсной составляющей увеличения/уменьшения степени открытия регулирующего клапана 12. Управляющий сигнал рассогласования и импульсный управляющий сигнал суммируются при помощи процессора 16, подающего на регулирующий клапан 12 управляющий сигнал, содержащий информацию как о рассогласовании, так и об импульсной составляющей. Соответственно, степенью открытия регулирующего клапана 12 управляют по указанному управляющему сигналу.

На фиг.6 видно, что граница раздела между первым участком 2 и вторым участком 3 перемещается между двумя крайними положениями под действием импульсной составляющей управляющего сигнала. В одном из крайних положений граница раздела смещена к положению выхода 4 испарителя 1, то есть, как описано выше, величина перегрева выходящего из испарителя хладагента имеет нулевое значение. В другом крайнем положении второй участок 3 занимает примерно половину длины испарителя 1, то есть величина перегрева выходящего из испарителя хладагента имеет сравнительно высокое значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ ДАТЧИКА ПЕРЕГРЕВА | 2009 |

|

RU2460950C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ХЛАДАГЕНТА | 2008 |

|

RU2413908C1 |

| ХОЛОДИЛЬНАЯ СИСТЕМА | 1990 |

|

RU2096697C1 |

| СПОСОБ УПРАВЛЕНИЯ ПАРОКОМПРЕССИОННОЙ УСТАНОВКОЙ | 2008 |

|

RU2426957C1 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ | 2008 |

|

RU2485419C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ЭЛЕКТРОННОГО РАСШИРИТЕЛЬНОГО КЛАПАНА И ХОЛОДИЛЬНАЯ УСТАНОВКА | 2017 |

|

RU2744305C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ХОЛОДИЛЬНОГО АГЕНТА В ИСПАРИТЕЛЬ НА ОСНОВЕ ИЗМЕРЕНИЙ ТЕМПЕРАТУРЫ | 2014 |

|

RU2640142C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЛАЖНОГО ХОДА КОМПРЕССОРА ХОЛОДИЛЬНОЙ МАШИНЫ | 2007 |

|

RU2362948C2 |

| ЭНЕРГОСБЕРЕГАЮЩАЯ СИСТЕМА И СПОСОБ ЭКОНОМИИ ЭНЕРГИИ | 2013 |

|

RU2631249C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ХОЛОДИЛЬНОГО КОНТУРА С ВНУТРЕННИМ ТЕПЛООБМЕННИКОМ | 2005 |

|

RU2368850C2 |

Раскрыт способ управления потоком хладагента, поступающего в испаритель (1) в составе холодильной системы, дополнительно содержащей регулирующий клапан (12) и компрессор, причем регулирующий клапан (12), испаритель (1) и компрессор расположены на пути потока хладагента с возможностью протекания по ним хладагента. Указанный способ содержит этапы, на которых: увеличивают степень открытия регулирующего клапана (12) с увеличением тем самым поступающего в испаритель (1) потока хладагента в степени, достаточной для того, чтобы по существу удалить сухую зону (3) испарителя (1); по прошествии определенного периода времени уменьшают степень открытия регулирующего клапана (12); повторяют этапы увеличения и уменьшения степени открытия регулирующего клапана (12). В результате получают "импульсный" характер изменения степени открытия регулирующего клапана (12), обеспечивающий "переключение" величины перегрева хладагента, выходящего из испарителя (1), между нулевым значением и небольшим положительным значением. Благодаря этому обеспечено снижение средней величины перегрева хладагента, выходящего из испарителя (1), и повышение эффективности использования холодопроизводительности испарителя. При этом количество жидкого хладагента, проходящего через испаритель (1), достаточно мало, чтобы не повредить компрессор. 5 з.п. ф-лы, 6 ил.

1. Способ управления потоком хладагента, поступающего в испаритель (1) в составе холодильной системы, дополнительно содержащей регулирующий клапан (12) и компрессор, причем регулирующий клапан (12), испаритель (1) и компрессор расположены на пути потока хладагента с возможностью протекания по ним хладагента, содержащий следующие этапы:

увеличивают степень открытия регулирующего клапана (12), увеличивая тем самым поток хладагента в испаритель (1) в степени, достаточной для того, чтобы, по существу, удалить сухую зону (3) испарителя (1); по прошествии определенного периода времени уменьшают степень открытия регулирующего клапана (12),

причем продолжительность периода времени, по прошествии которого уменьшают степень открытия регулирующего клапана (12), имеет переменное значение,

причем указанное переменное значение устанавливают на основе измерения величины перегрева хладагента,

причем при измерении величины перегрева хладагента выявляют, уменьшается ли величина перегрева до нулевого значения и, если величина перегрева уменьшается до нулевого значения, уменьшают степень открытия регулирующего клапана,

причем при измерении величины перегрева хладагента выявляют также, увеличивается ли величина перегрева до положительного значения и, если величина перегрева увеличивается до положительного значения, увеличивают степень открытия регулирующего клапана; повторяют этапы увеличения и уменьшения степени открытия регулирующего клапана (12).

2. Способ по п.1, отличающийся тем, что этапы увеличения и уменьшения степени открытия регулирующего клапана (12) повторяют, по существу, через равные интервалы времени.

3. Способ по любому из пп.1 и 2, дополнительно содержащий этап, на котором измеряют величину перегрева хладагента.

4. Способ по п.3, дополнительно содержащий этап, на котором задерживают начало этапа увеличения степени открытия регулирующего клапана в случае, если на этапе измерения величины перегрева хладагента обнаружено, что величина перегрева сохраняет нулевое значение после уменьшения степени открытия клапана.

5. Способ по п.3, дополнительно содержащий этап, на котором уменьшают степень открытия регулирующего клапана на дополнительную величину в случае, если на этапе измерения величины перегрева хладагента обнаружено, что перегрев сохраняет нулевое значение после уменьшения степени открытия клапана.

6. Способ по любому из пп.1, 2, 4 или 5, отличающийся тем, что этапы увеличения и уменьшения степени открытия регулирующего клапана (12) осуществляют совместно со способом гистерезисного управления.

| US 5402652 А, 28.02.2008 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство управления транзисторным ключом | 1985 |

|

SU1369648A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПОДАЧИ ХЛАДАГЕНТА В ИСПАРИТЕЛЬ | 0 |

|

SU299716A1 |

| СССР,'1ата оиубликоваиия описания 11.VII.1973.М. 1\,1. F 25Ь 45/00 F 25Ь 39/02УДК 621.57.048-543.3 (OSS.8) | 0 |

|

SU382890A1 |

Авторы

Даты

2012-12-20—Публикация

2009-09-04—Подача