Область техники, к которой относится изобретение

Настоящее изобретение относится к режущей пластине, выполняющей функцию части кромки, прикрепленной к корпусу режущего инструмента для обработки резанием, и к режущему инструменту со сменной режущей кромкой, использующему режущую пластину, и более конкретно относится к режущей пластине, которая может быть использована для обработки с большой скоростью подачи, и режущему инструменту со сменной режущей кромкой, использующему режущую пластину.

Уровень техники

Концевая фреза со сменной режущей кромкой обычно применялась в качестве режущего инструмента для обработки резанием матрицы или тому подобного, в котором режущая пластина прикреплена в качестве части кромки к части ведущего конца по существу цилиндрического корпуса режущего инструмента, который поворачивается вокруг своей оси.

Прочность пластины вышеуказанного режущего инструмента со сменной режущей кромкой является одним из основных вопросов для улучшения эффективности обработки при, например обработке с высокой скоростью подачи. В Патентном Документе 1 описано, что прочность пластины усилена посредством установки отношения между площадью сечения, образованного шириной, толщиной и диаметром центрального крепежного отверстия пластины и площадью сечения, образованного длиной, толщиной и центральным крепежным отверстием пластины, большим или равным, чем заданное значение.

Патентные Документы

Патентный Документ 1: Опубликованная заявка на патент Японии № 2005-118965.

Раскрытие изобретения

Конструкция для усиления прочности пластины, как описано в Патентном Документе 1, имеет ограничение, заключающееся в том, что должна быть установлена заданная взаимосвязь между такими свойствами как длина, ширина, толщина и диаметр центрального крепежного отверстия пластины, и таким образом существует проблема, заключающаяся в том, что это может уменьшить степень свободы для конструирования режущего инструмента и пластины. Предпочтительно разрабатывать конфигурацию пластины, в особенности самой режущей кромки так, чтобы усиливать прочность, тем временем избегая вышеупомянутой проблемы.

Настоящее изобретение выполнено ввиду вышеупомянутых обстоятельств, и задачей настоящего изобретения является создание режущей кромки, обладающей возможностью усиления прочности части ведущего конца режущего инструмента без ухудшения степени свободы конструирования, и режущего инструмента со сменной режущей кромкой, использующего режущую пластину.

В настоящем изобретении предложена режущая пластина, и режущая пластина включает в себя концевую поверхность, имеющую часть кромки и включающую в себя первую поверхность и на ее задней стороне вторую поверхность, которая может быть использована в качестве поверхности прикрепления к корпусу режущего инструмента; и часть режущей кромки, образованную на части кромки концевой поверхности, причем образована промежуточная плоскость, которая перпендикулярна первой оси, проходящей через первую поверхность и вторую поверхность и проходит через режущую пластину; часть режущей кромки включает в себя угловую кромку, образованную на угле концевой поверхности; основную режущую кромку, продолжающуюся от одного конца угловой кромки и продолжающуюся так, что расстояние между основной режущей кромкой и промежуточной плоскостью становится длиннее, чем расстояние между первой поверхностью и промежуточной плоскостью; и вспомогательную режущую кромку, продолжающуюся от другого конца угловой кромки и продолжающуюся так, что расстояние между вспомогательной режущей кромкой и промежуточной плоскостью становится короче, чем расстояние между первой поверхностью и промежуточной плоскостью.

Предпочтительно, режущая пластина согласно настоящему изобретению включает в себя две противоположные концевые поверхности, имеющие одинаковую форму, и каждая из которых имеет основную поверхность, используемую в качестве поверхности прикрепления к корпусу режущего инструмента; периферийную боковую поверхность, продолжающуюся между двумя концевыми поверхностями; и множество частей режущей кромки, каждая из которых образована на пересечении между каждой концевой поверхностью и периферийной боковой поверхностью, причем каждая из двух концевых поверхностей имеет вращательную симметрию вокруг первой оси, которая проходит через две концевые поверхности, и две концевые поверхности имеют вращательную симметрию вокруг второй оси, которая перпендикулярна первой оси и проходит через периферийную боковую поверхность; множество частей режущей кромки расположено так, чтобы иметь вращательную симметрию вокруг первой оси и вращательную симметрию вокруг второй оси; и образована промежуточная плоскость, которая перпендикулярна первой оси и проходит через периферийную боковую поверхность, включающую в себя вторую ось, причем каждая часть режущей кромки включает в себя угловую кромку, образованную на угле соответствующей концевой поверхности; основную режущую кромку, продолжающуюся от одного конца угловой кромки и продолжающуюся так, что расстояние между основной режущей кромкой и промежуточной плоскостью становится длиннее, чем расстояние между основной поверхностью соответствующей концевой поверхности и промежуточной плоскостью; и вспомогательную режущую кромку, продолжающуюся от другого конца угловой кромки и продолжающуюся так, что расстояние между вспомогательной режущей кромкой и промежуточной плоскостью становится короче, чем расстояние между основной поверхностью соответствующей концевой поверхности и промежуточной плоскостью. Следует отметить, что предпочтительно основная поверхность выполнена плоской.

Предпочтительно, каждая концевая поверхность имеет по существу шестиугольный контур. Предпочтительно, каждая концевая поверхность включает в себя, в ее части кромки, две пары частей короткой стороны, расположенных напротив друг друга, и пару частей длинной стороны, расположенные напротив друг друга. Угловая кромка может быть образована между двумя смежными короткими сторонами. Угол, образованный основной режущей кромкой и вспомогательной режущей кромкой в той же части режущей кромки, может быть больше, чем угол, образованный основной режущей кромкой и частью длинной стороны, смежной с основной режущей кромкой. По меньшей мере часть каждой части длинной стороны может быть выполнена с фаской.

Каждая основная поверхность и периферийная боковая поверхность могут образовывать прямой угол. Предпочтительно, в каждой концевой поверхности основная поверхность образована так, чтобы продолжаться рядом с концевой частью, противоположной концевой части, присоединенной к угловой кромке вспомогательной режущей кромки смежной части режущей кромки.

Предпочтительно, в каждой части режущей кромки основная режущая кромка продолжается так, чтобы отдаляться от промежуточной плоскости с увеличением расстояния от угловой кромки. Предпочтительно, в каждой части режущей кромки по меньшей мере половина вспомогательной режущей кромки продолжается параллельно основной поверхности соответствующей концевой поверхности.

Предпочтительно, образовывать вогнутый стружколом между каждой частью режущей кромки и основной поверхностью соответствующей концевой поверхности. Предпочтительно, каждый стружколом включает в себя первую наклонную часть рядом со смежной частью режущей кромки, вторую наклонную часть рядом со смежной основной поверхностью и плоскую нижнюю часть, продолжающуюся между первой наклонной частью и второй наклонной частью. Расстояние между нижней частью каждого стружколома и промежуточной плоскостью может быть меньше, чем расстояние между основной поверхностью соответствующей концевой поверхности и промежуточной плоскостью. Предпочтительно, линия, продолжающаяся вдоль пересечения между второй наклонной частью каждого стружколома и основной поверхностью, смежной со второй наклонной поверхностью, пересекается с линией, продолжающейся вдоль основной режущей кромки смежной части режущей кромки.

Предпочтительно, каждая часть режущей кромки дополнительно включает в себя вторую угловую кромку, к которой продолжается основная режущая кромка, и вторую вспомогательную режущую кромку, продолжающуюся от второй угловой кромки.

Кроме того, в настоящем изобретении предложен режущий инструмент со сменной режущей кромкой, и этот режущий инструмент со сменной режущей кромкой имеет корпус режущего инструмента, к которому съемно прикреплена режущая пластина, и включает в себя гнездо крепления пластины, образованное в корпусе режущего инструмента, к которому прикреплена режущая пластина; и часть верхней стенки, выполненную за одно целое с корпусом режущего инструмента и выступающую над гнездом крепления пластины. Предпочтительно, корпус режущего инструмента включает в себя множество гнезд крепления пластины и множество частей верхней стенки для прикрепления множества режущих пластин. Другое гнездо крепления пластины, смежное с гнездом крепления пластины, может быть образовано на части верхней стенки, которая выступает над гнездом крепления пластины. Предпочтительно, часть верхней стенки закрывает по меньшей мере часть режущей пластины, когда режущая пластина прикреплена к гнезду крепления пластины.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе режущей пластины согласно первому варианту осуществления настоящего изобретения.

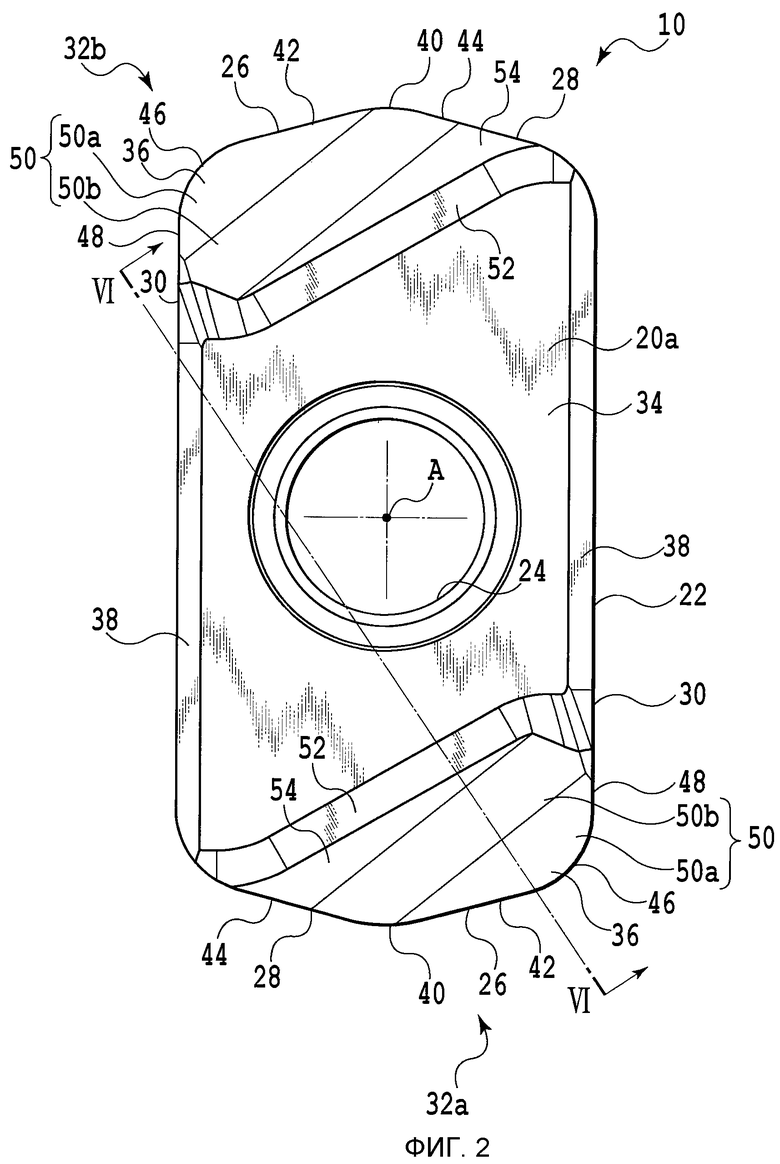

Фиг.2 представляет собой вид в плане режущей пластины, показанной на фиг.1.

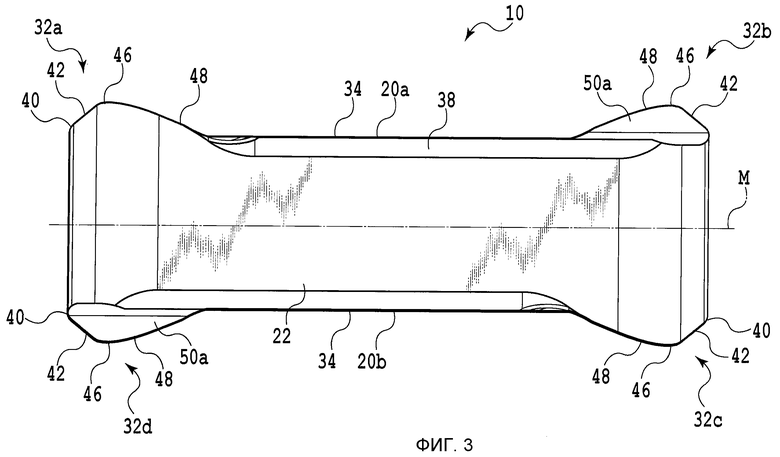

Фиг.3 представляет собой вид сбоку режущей пластины, показанной на фиг.1.

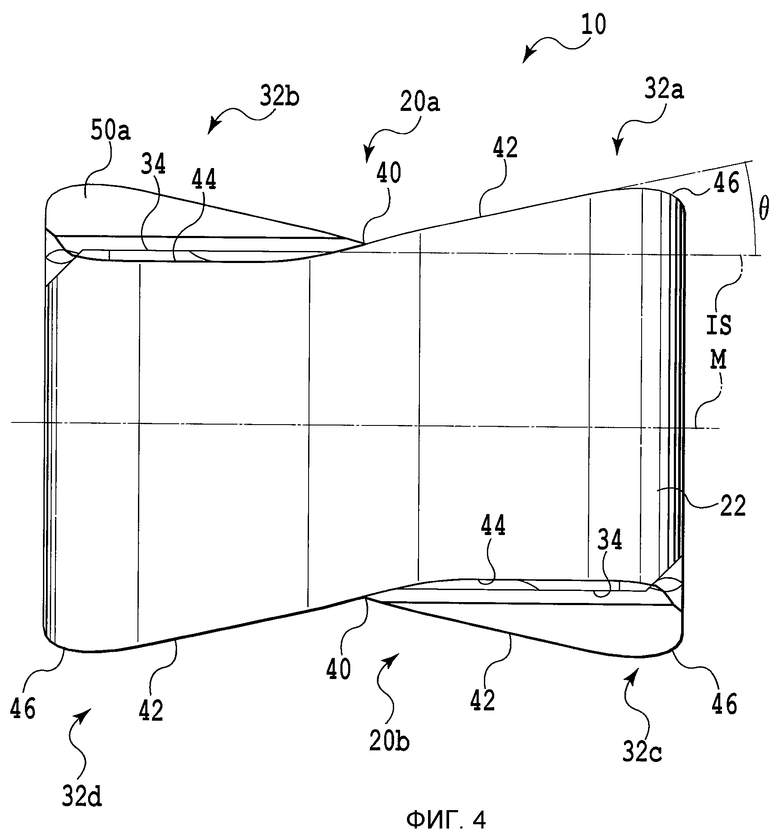

Фиг.4 представляет собой вид спереди режущей пластины, показанной на фиг.1.

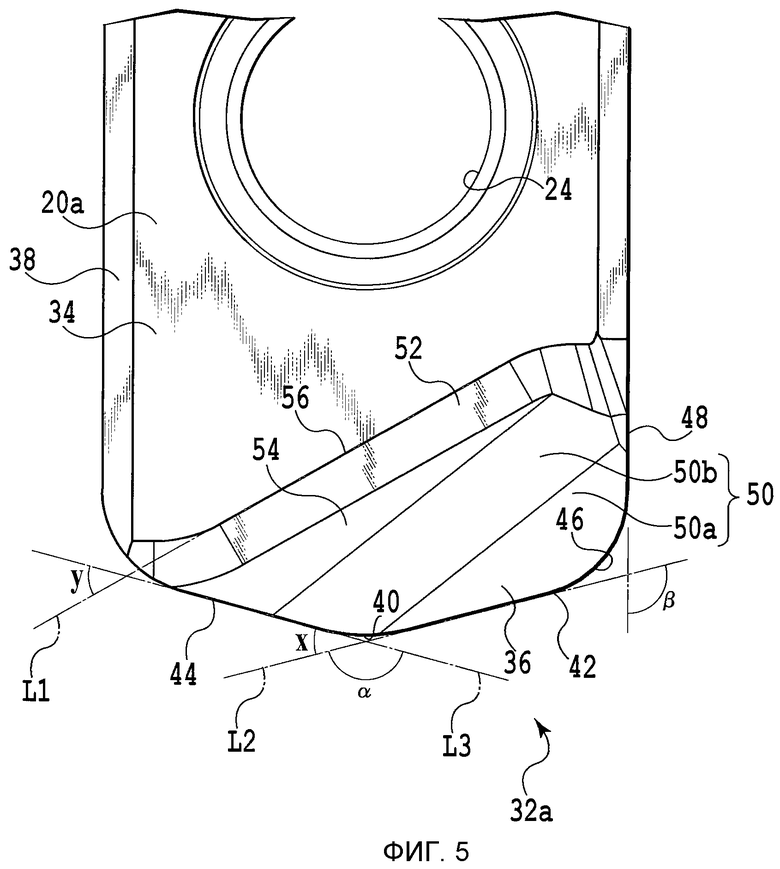

Фиг.5 представляет собой увеличенный вид в плане части вокруг части режущей кромки режущей пластины, показанной на фиг.2.

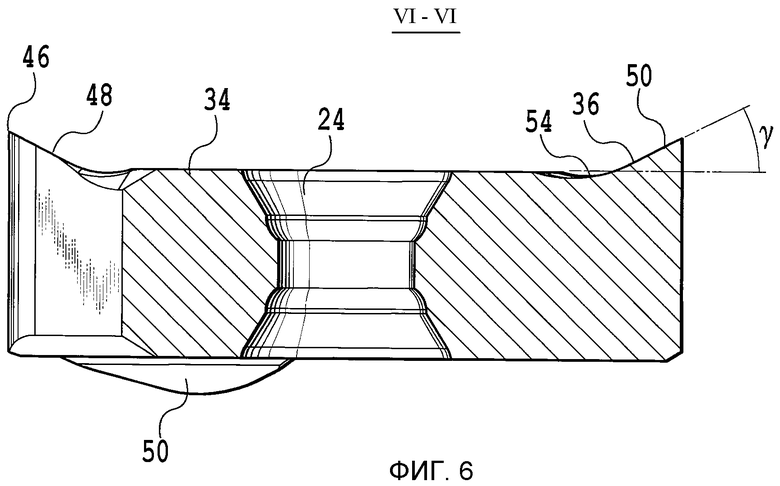

Фиг.6 представляет собой вид в разрезе режущей пластины, взятом по плоскости вдоль линии VI-VI, показанной на фиг.2.

Фиг.7 представляет собой увеличенный вид вокруг стружколома, показанного на фиг.6.

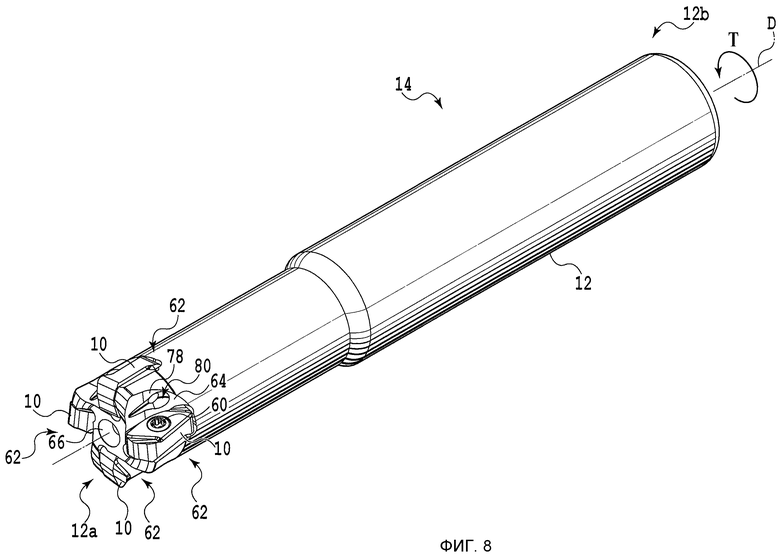

Фиг.8 представляет собой вид в перспективе, на котором показан режущий инструмент со сменной режущей кромкой согласно первому варианту осуществления настоящего изобретения.

Фиг.9 представляет собой вид в плане, на котором показана часть ведущего конца режущего инструмента со сменной режущей кромкой, показанного на фиг.8.

Фиг.10 представляет собой вид сбоку режущего инструмента со сменной режущей кромкой, показанного на фиг.8.

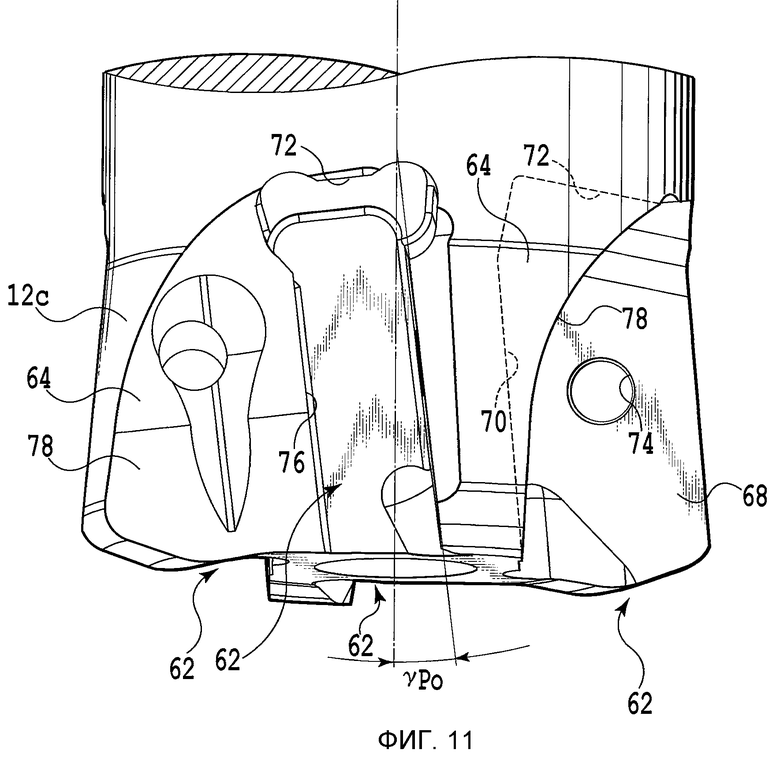

Фиг.11 представляет собой вид в плане, на котором показана часть ведущего конца режущего инструмента со сменной режущей кромкой, показанного на фиг.8, из которой удалены режущие пластины.

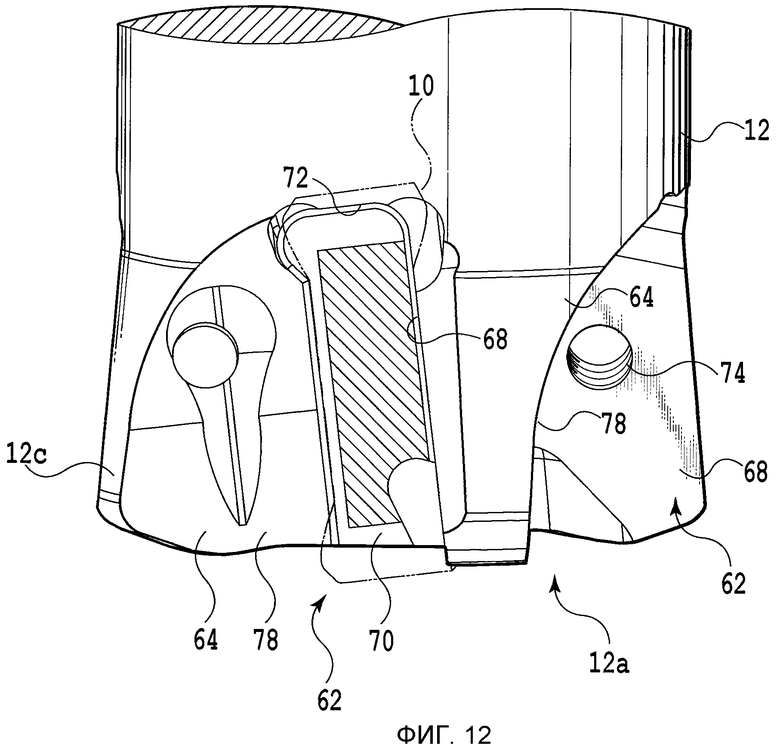

Фиг.12 представляет собой вид части переднего конца корпуса режущего инструмента в состоянии, в котором режущие пластины удалены из режущего инструмента со сменной режущей кромкой, показанного на фиг.8, если смотреть со стороны корпуса режущего инструмента.

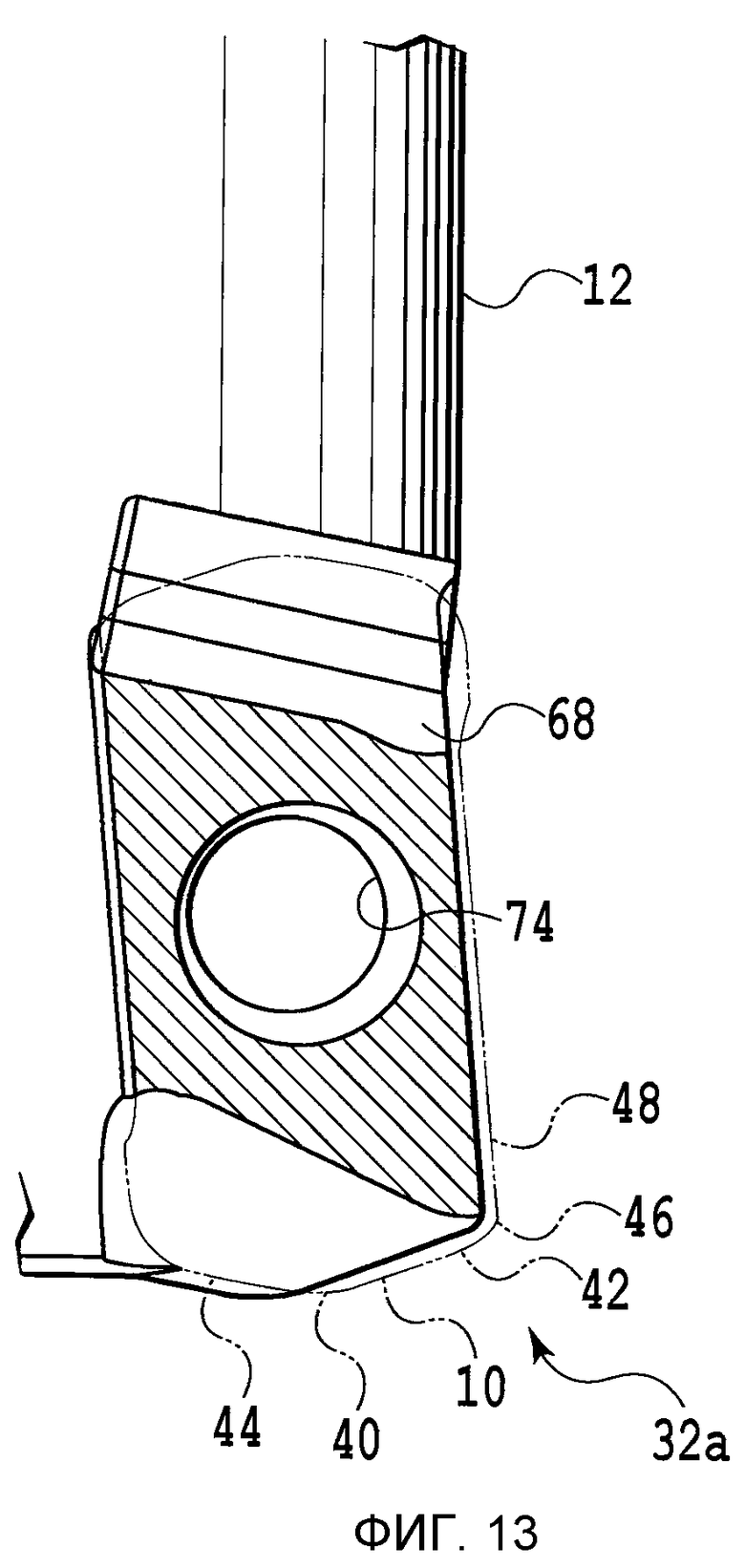

Фиг.13 представляет собой вид спереди гнезда крепления пластины, имеющего удаленную поверхность верхней стенки части ведущего конца корпуса режущего инструмента, в состоянии, в котором режущие пластины удалены из режущего инструмента со сменной режущей кромкой, показанного на фиг.8.

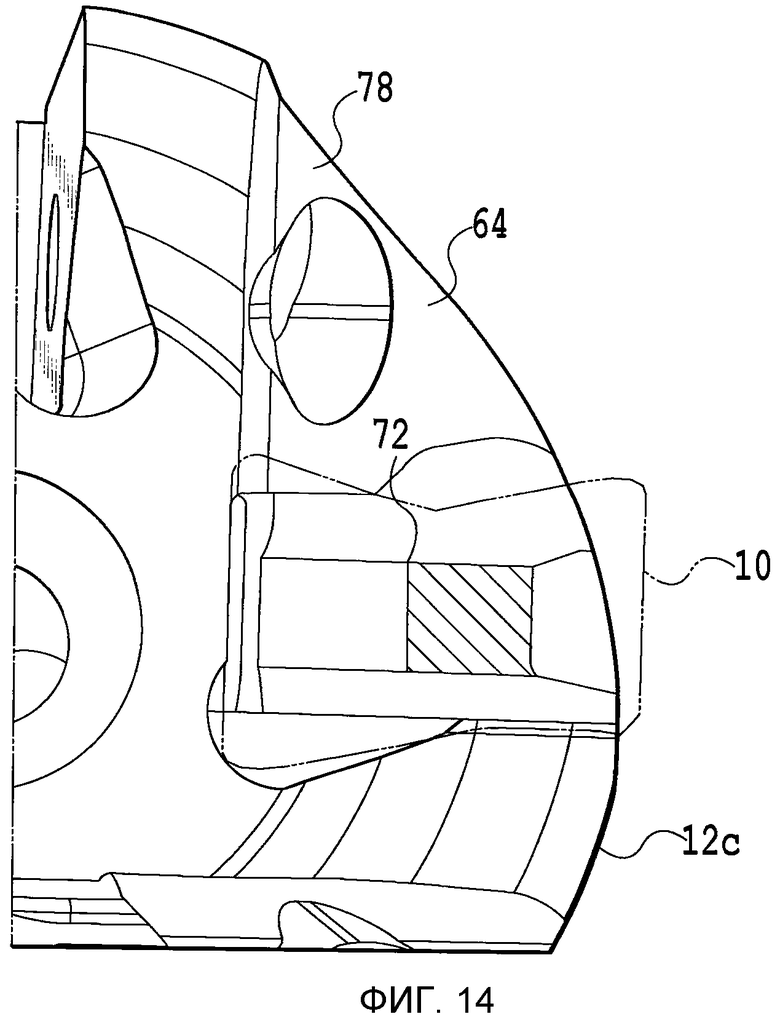

Фиг.14 представляет собой вид части переднего конца корпуса режущего инструмента в состоянии, в котором режущие пластины удалены из режущего инструмента со сменной режущей кромкой, показанного на фиг.8, если смотреть со стороны части ведущего конца корпуса режущего инструмента.

Фиг.15 представляет собой вид в перспективе режущей пластины согласно второму варианту осуществления настоящего изобретения.

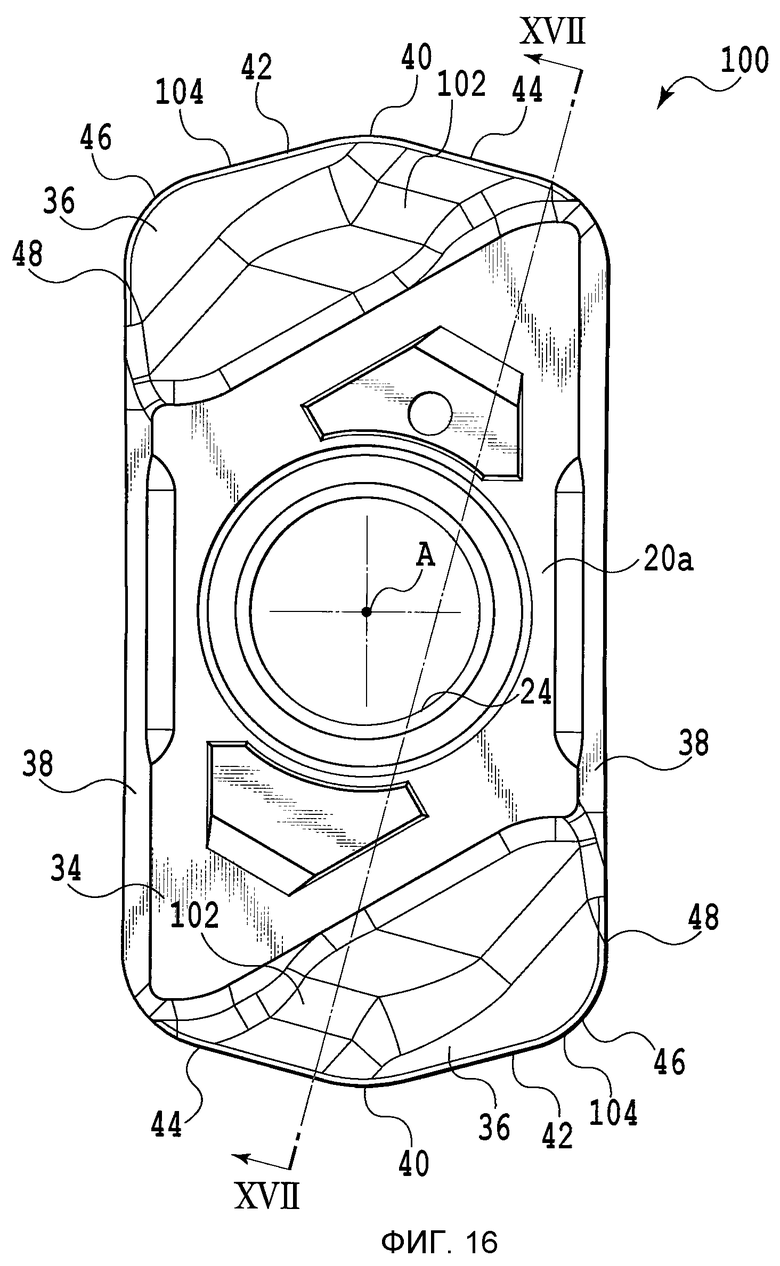

Фиг.16 представляет собой вид в плане режущей пластины, показанной на фиг.15.

Фиг.17 представляет собой представляет собой вид в разрезе режущей пластины, взятом по плоскости вдоль линии XVII-XVII, показанной на фиг.16; и

Фиг.18 представляет собой увеличенный вид вокруг стружколома, показанного на фиг.17.

Подробное описание вариантов осуществления настоящего изобретения

Далее в этом документе, основываясь на вариантах осуществления, будут описаны режущая пластина и режущий инструмент со сменной режущей, использующий режущую пластину согласно настоящему изобретению.

Режущая пластина согласно первому варианту осуществления настоящего изобретения и режущий инструмент со сменной режущей кромкой, использующий режущую пластину, будут описаны со ссылкой на фиг.1-14. Сначала будет описана режущая пластина 10 согласно первому варианту осуществления. Режущая пластина 10 согласно первому варианту осуществления в основном показана на фиг.1-7, а концевая фреза 14 со сменной режущей кромкой, имеющая режущие пластины 10, прикрепленные к основному корпусу 12 концевой фрезы, показана на фиг.8.

Режущая пластина согласно первому варианту осуществления выполнена с возможностью обратимого прикрепления к корпусу 12 концевой фрезы, имея обе поверхности доступными, то есть, так сказать, пластина с отрицательной конфигурацией. Режущая пластина 10 имеет форму по существу шестиугольной плоской пластины. Режущая пластина 10 содержит две противоположные концевые поверхности 20, которыми являются первая концевая поверхность 20а и вторая концевая поверхность 20b, и периферийную боковую поверхность 22, которая продолжается между этими концевыми поверхностями 20а и 20b. Установочное отверстие 24, которое проходит через режущую пластину 10 в направлении толщины, то есть проходит насквозь между первой концевой поверхностью 20а и второй концевой поверхностью 20b, образовано в режущей пластине 10. Следует отметить, что режущая пластина 10 может быть выполнена из твердого сплава, металлокерамики, керамики и тому подобного, и в этом случае она выполнена из твердого сплава.

Первая концевая поверхность 20а имеет такую же форму, что и вторая концевая поверхность 20b. Эти первая концевая поверхность 20а и вторая концевая поверхность 20b имеют вращательную симметрию вокруг оси В, которая перпендикулярна оси А установочного отверстия 24 и проходит через периферийную боковую поверхность 22 режущей пластины 10, и, в частности, они имеют вращательные симметрии на 180° вокруг оси В. Тем временем, ось А проходит через обе концевые поверхности 20 так, чтобы проходить через каждый центр первой концевой поверхности 20а и второй концевой поверхности 20b, а ось В продолжается на промежуточной плоскости М, которая образована перпендикулярно оси А в промежуточном положении между первой концевой поверхностью 20а и второй концевой поверхностью 20b, чтобы проходить через периферийную боковую поверхность 22.

Как видно из фиг.2, режущая пластина 10 при виде в плане имеет по существу шестиугольную форму, образованную по существу двумя парами коротких сторон 26 и 28, в каждой из которых стороны расположены друг напротив друга, и парой параллельных длинных сторон 30, которые расположены друг напротив друга, чтобы соединять соответствующие концы пар коротких сторон. Каждая концевая поверхность 20 режущей пластины 10 имеет по существу шестиугольный контур. Режущая пластина 10 на виде в плане имеет продольную длину 12 мм (расстояние между углом, расположенным между смежными короткими сторонами 26, 28 и углом, расположенным между противоположными смежными короткими сторонами 26, 28) и поперечную ширину 6 мм (расстояние между длинными сторонами 30, 30) и также имеет толщину 3,18 мм (расстояние между плоскими поверхностями тех двух концевых поверхностей 20а, 20b) на виде сбоку. Тем не менее, продольная длина режущей пластины 10 является длиной отрезка линии, полученного, когда линия на оси С, которая перпендикулярна оси А и оси В, отрезана перпендикулярной боковой поверхностью 22, и поперечная длина режущей пластины 10 является длиной отрезка линии, полученного, когда линия на оси В отрезана периферийной боковой поверхностью 22.

Следует отметить, что ось А может называться первой осью, а оси В или С могут называться второй осью или третьей осью соответственно. Тем не менее, ось С продолжается в промежуточной плоскости М.

Режущая пластина 10 имеет четыре части 32 режущей кромки, каждая из которых образована на пересечении, которое соответствует краю каждой концевой поверхности 20, между каждой концевой поверхностью 20 и периферийной боковой поверхностью 22, и каждая из двух плоских поверхностей 34 может быть использована как поверхность для прикрепления к корпусу 12 концевой фрезы, то есть выполняющая функцию крепежной поверхности. Одна плоская поверхность 34 из тех двух плоских поверхностей 34 образована на первой концевой поверхности 20а, а другая плоская поверхность 34 образована на второй концевой поверхности 20b. Плоская поверхность соответствует основной поверхности согласно настоящему изобретению. Две плоские поверхности 34 параллельны друг другу, каждая из них пересекается с периферийными боковыми поверхностями 22 под прямым углом. Стружколом 36 предусмотрен между каждой из частей 32 режущей кромки и соответствующей смежной плоской поверхностью 32. Каждый из стружколомов 36 связан с частью 32 режущей кромки, образованной под прямым углом к концевой поверхности 20, на которой образован стружколом, и плоской поверхности 34, образованной на концевой поверхности 20, на которой образован стружколом. Режущая пластина 10 имеет четыре части 32 режущей кромки и, соответственно, четыре стружколома 36. Каждый из стружколомов 36 предусмотрен, например, для ломания стружки, образующейся в процессе резания, на соответствующие маленькие фрагменты. Режущая пластина 10 имеет части, не являющиеся частями 32 режущей кромки, имеющие фаску вдоль длинной стороны 30 каждой из обеих концевых поверхностей 20 (20а, 20b). В результате этого образованы части 38 с фаской. Угол фаски установлен равным 40°, и ширина фаски установлена равной 0,2 мм - 1,0 мм.

Как видно из фиг.1-4, четыре части 32 режущей кромки образованы из двух пар частей 32 режущей кромки. Одна из этих пар частей 32а и 32b режущей кромки образована на пересечении между первой концевой поверхностью 20а и периферийной боковой поверхностью 22, чтобы иметь конфигурацию (форму точечной симметрии), имеющую осевые симметрии на 180° вокруг оси А. Другая пара частей 32с и 32d режущей кромки образована на пересечении между второй концевой поверхностью 20b и периферийной боковой поверхностью 22, чтобы иметь конфигурацию, имеющую осевые симметрии на 180° вокруг оси В или С к одной паре частей 32а и 32b режущей кромки. Следует отметить, что другая пара частей 32с и 32d режущей кромки образована так, чтобы иметь конфигурацию, имеющую вращательные симметрии на 180° вокруг оси А. Когда одна из частей режущей кромки, например, 32а на первой концевой поверхности 20а используется для резания и повреждается, режущая пластина 10 поворачивается вокруг оси А на 180° и прикрепляется к корпусу 12 концевой фрезы, чтобы резание могло быть осуществлено посредством диагональной неиспользованной части 32b режущей кромки. Кроме того, когда все те две части 32а и 32b режущей кромки на первой концевой поверхности 20а повреждены, режущая кромка 10 поворачивается вокруг оси В и прикрепляется к корпусу 12 концевой фрезы, чтобы резание могло быть осуществлено посредством любой из неиспользованных частей 32с и 32d режущей кромки на второй концевой поверхности 20b. Таким образом, режущая пластина 10 имеет четыре части 32 режущей кромки. Каждая из этих частей 32 режущей кромки имеет одинаковую конструкцию и, следовательно, далее в этом документе будут описаны вопросы, относящиеся к части 32а режущей кромки первой концевой поверхности 20а.

Часть 32а режущей кромки включает в себя первую угловую кромку 40, соответствующую первой угловой кромке согласно настоящему изобретению, главную режущую кромку 42, соответствующую главной режущей кромке согласно настоящему изобретению, продолжающуюся от одного конца первой угловой кромки 40, и первую вспомогательную режущую кромку 44, соответствующую вспомогательной режущей кромке согласно настоящему изобретению, продолжающуюся от другого конца первой угловой кромки 40. Первая угловая кромка 40 образована на угле между короткой стороной 26 первой концевой поверхности 20а и короткой стороной 28, смежной с короткой стороной 26. Основная режущая кромка 42 продолжается вдоль короткой стороны 26, и первая вспомогательная режущая кромка 44 продолжается вдоль другой короткой стороны 28.

Более того, часть 32а режущей кромки включает в себя вторую угловую кромку 46, имеющую один конец, к которому продолжается основная режущая кромка 42, и вторую вспомогательную режущую кромку 48, которая продолжается от другого конца второй угловой кромки 46. Вторая угловая кромка 46 образована на другом углу первой концевой поверхности 20а, смежного с углом, у которого образована первая угловая кромка 40, то есть у угла, образованного между короткой стороной 26 и длинной стороной 30 первой концевой поверхности 20а. Вторая вспомогательная режущая кромка 48 продолжается от второй угловой кромки 46 от основной режущей кромки 42. Вторая вспомогательная режущая кромка 48 продолжается вдоль длинной стороны 30, соединенной со второй угловой кромкой 46.

Следует отметить, что, как описано выше, первая концевая поверхность 20а и вторая концевая поверхность 20b имеют вращательную симметрию вокруг оси В, первая вспомогательная режущая кромка 44 на второй концевой поверхности 20b присутствует на задней стороне основной режущей кромки 42 на первой концевой поверхности 20а (фиг.1).

На виде сбоку и спереди режущей пластины 10 (фиг.3 и 4) основная режущая кромка 42 образована выше, чем плоская поверхность 34, являющаяся поверхностью для крепления к корпусу 12 концевой фрезы. Другими словами, основная режущая кромка 42 продолжается от одного конца первой угловой кромки 40 так, чтобы продолжаться от и наружу виртуальной поверхности IS, которая содержит смежную плоскую поверхность 34, то есть так, чтобы расстояние между основной режущей кромкой 42 и промежуточной плоскостью М стало длиннее, чем расстояние между плоской поверхностью 34 соответствующей концевой поверхности 20а и промежуточной плоскостью М (фиг.4). В частности, основная режущая кромка 42 образована постепенно поднимающейся в направлении толщины режущей пластины 10 и продолжающейся от промежуточной плоскости М по мере того, как она отдаляется от первой угловой кромки 40. Основная режущая кромка 42 является наклонной кромкой, которая по существу наклонена линейно. На фиг.4 угол θ наклона между основной режущей кромкой 42 и плоской поверхностью 34, то есть виртуальной поверхностью IS равен здесь 18°.

Тем временем, основная часть первой вспомогательной режущей кромки 44 образована ниже, чем плоская поверхность 34, являющаяся поверхностью прикрепления к корпусу 12 концевой фрезы, на виде сбоку и спереди режущей кромки 10 (фиг.3 и 4). То есть первая вспомогательная режущая кромка 44 продолжается от другого конца первой угловой кромки 40 так, чтобы расстояние между первой вспомогательной режущей кромкой 44 и промежуточной плоскостью М стало меньше, чем расстояние между плоской поверхностью 34 соответствующей концевой поверхности 20а и промежуточной плоскостью М (фиг.4). Как видно из фиг.4, половина или большая часть первой вспомогательной режущей кромки 44 параллельна плоской поверхности 34. В этом случае разница в высоте между первой вспомогательной режущей кромкой 44 и плоской поверхностью 34 на фиг.4 установлена равной 0,1 мм.

На виде сбоку режущей пластины, как видно из фиг.3, вторая вспомогательная режущая кромка 48 образована выше, чем плоская поверхность 34, являющаяся поверхностью прикрепления к корпусу 12 концевой фрезы. То есть вторая вспомогательная режущая кромка 48 продолжается от второй угловой кромки 46 так, чтобы расстояние между второй вспомогательной режущей кромкой 48 и промежуточной плоскостью М было длиннее, чем расстояние между плоской поверхностью 34 соответствующей концевой поверхности 20а и промежуточной плоскостью М. В частности, вторая вспомогательная режущая кромка 48 образована постепенно отведенной в направлении толщины режущей пластины 10 по мере того, как она отдаляется от второй угловой кромки 46. Таким образом, вторая вспомогательная режущая кромка 48 приближается к промежуточной плоскости М, по мере того как она отдаляется от второй угловой кромки 46. Вторая вспомогательная режущая кромка 48 является по существу наклонной кромкой.

Как видно из фиг.5, в части 32а режущей кромки первой концевой поверхности 20а угол α, образованный основной режущей кромкой 42 и первой вспомогательной режущей кромкой 42, больше, чем угол β, образованный основной режущей кромкой 42 и второй вспомогательной режущей кромкой 42, и угол α здесь установлен равным 150°. Следует отметить, что угол β здесь установлен равным 105°. При прикреплении режущей пластины 10 к корпусу 12 концевой фрезы она сконструирована так, что угол κ режущей кромки основной режущей кромки 42 установлен равным 19° (смотри на фиг.10).

Тем временем, когда режущая пластина 10 прикреплена к корпусу 12 концевой фрезы, первая угловая кромка 40 может выполнять функцию нижней кромки, будучи направленной к стороне рабочего конца корпуса 12 концевой фрезы. Когда режущая пластина 10 прикреплена к корпусу 12 концевой фрезы, основная режущая кромка 42 может быть в основном использована для резания, будучи направленной к наружной периферийной стороне рабочего конца корпуса концевой фрезы. Когда режущая пластина 10 прикреплена к корпусу 12 концевой фрезы, первая вспомогательная режущая кромка 44 может выполнять функцию внутренней периферийной кромки, будучи направленной к внутренней периферийной стороне корпуса 12 концевой фрезы. Когда режущая пластина 10 прикреплена к корпусу 12 концевой фрезы, вторая вспомогательная режущая кромка 48 может выполнять функцию наружной периферийной кромки, будучи направленной к наружной периферийной стороне корпуса 12 концевой фрезы.

Как видно из фиг.2, плоская поверхность 34 на каждой из двух концевых поверхностей 20а и 20b находится на заданном расстоянии от каждой из частей 32 режущей кромки. Плоская поверхность 34 образована так, чтобы продолжаться к части рядом с концевой частью напротив той, которая присоединена к первой угловой кромке 40 в первой вспомогательной режущей кромке 44 смежной части 32 режущей кромки, и, более конкретно, чтобы продолжаться к углу второй поверхности, присоединенной к концевой части.

Стружколом 36, предусмотренный между каждой из частей 32 режущей кромки и плоской поверхностью 34 соответствующей концевой поверхности, имеет вогнутую форму в виде углубления, образованного в направлении толщины режущей пластины 10. Каждый из вогнутых подобных канавке стружколомов 36 образован на концевой поверхности 20 так, чтобы быть присоединенным к первой угловой кромке 40, основной режущей кромке 42, первой вспомогательной режущей кромке 44, второй угловой кромке 46 и второй вспомогательной режущей кромке 48 смежной части 32 режущей кромки, как видно из фиг. 2, 6 и 7. Каждый из стружколомов 36 включает в себя первую наклонную часть 50, смежную со смежной частью 32 режущей кромки, вторую наклонную часть 52. смежную со смежной плоской поверхностью 34, и плоскую нижнюю часть 54, продолжающуюся между первой наклонной частью 50 и второй наклонной частью 52.

Первая наклонная часть 50 образована наклонной поверхностью 50а и вогнутой криволинейной поверхностью 50b. Наклонная поверхность 50а первой наклонной части 50 является плоской наклонной поверхностью, которая продолжается вдоль основной режущей кромки 42, второй угловой кромки 46 и второй вспомогательной режущей кромки 48, и наклонена под заданным углом внутрь режущей пластины 10. Наклонная поверхность 50а образована постепенно отведенной вниз в направлении толщины по мере того, как она отдаляется от основной режущей кромки 42, второй угловой кромки 46 и второй вспомогательной режущей кромки 48, то есть приближается к промежуточной плоскости М. Угол γ наклона наклонной поверхности 50 установлен здесь равным 25° (фиг.6). Следует отметить, что когда режущая пластина 10 прикреплена к корпусу 12 концевой фрезы, наклонная поверхность 50а выполняет функцию передней поверхности. Вогнутая изогнутая поверхность 50b первой наклонной части 50 является поверхностью, образованной посредством плавного присоединения наклонной поверхности 50а к нижней части 54.

Нижняя часть 54 является плоской поверхностью, присоединенной к части первой вспомогательной режущей кромки 44 между вогнутой криволинейной поверхностью 50b первой наклонной части 50 и второй наклонной частью 52. Нижняя часть 54 выполнена с возможностью расположения в режущей пластине 10 будучи углубленной внутрь. Таким образом, расстояние между нижней частью 54 и промежуточной плоскостью М короче, чем расстояние между соответствующей плоской поверхностью 34 и промежуточной плоскостью М.

Вторая наклонная часть 52 является наклонной поверхностью, которая поднимается от нижней части 54 к плоской поверхности 34 под заданным углом. Вторая наклонная часть 52 постепенно поднимается наружу в направлении толщины режущей пластины 10 по мере того, как она приближается к плоской поверхности 34 от нижней части 54.

На фиг.2 и 5 часть 32 режущей кромки стружколом 36 и плоская поверхность 34 взаимосвязаны так, что линия L1, продолжающаяся вдоль пересечения 56 между второй наклонной частью 52 и плоской поверхностью 34, смежной со второй наклонной частью 52, пересекается с линией L2, продолжающейся вдоль основной режущей кромки 42 смежной части 32 режущей кромки. Угол y, образованный линией L1, продолжающейся вдоль пересечения 56, и линией L3, продолжающейся вдоль первой вспомогательной режущей кромки 44, установлен большим, чем наружный угол x (x = 180° -α), который образован при условии, что угол α, образованный линией L2, продолжающейся вдоль основной режущей кромки 42, и линией L3, продолжающейся вдоль первой вспомогательной режущей кромки 44, установлен как внутренний угол.

Как видно из фиг.8, режущая пластина 10, выполненная, как описано выше, прикреплена к корпусу 12 концевой фрезы, являющемуся корпусом режущего инструмента. Концевая фреза 14 со сменной режущей кромкой согласно первому варианту осуществления может быть повернута вокруг оси D, которая продолжается от стороны ведущего конца к стороне основного конца. Концевая фреза 14 со сменной режущей кромкой включает в себя корпус 12 концевой фрезы в качестве корпуса режущего инструмента, и в его части ведущего конца установлены с возможностью отсоединения четыре режущие пластины 10. Каждая из режущих пластин 10, которая составляет часть кромки, прикреплена к части 12а ведущего конца корпуса 12 концевой фрезы с использованием крепежного винта 60. Следует отметить, что режущий инструмент со сменной режущей кромкой согласно настоящему изобретению не ограничен конструкцией с множеством режущих пластин и может быть выполнен так, чтобы иметь единственную режущую пластину.

Корпус 12 концевой фрезы имеет по существу цилиндрическую форму и может быть выполнен из быстрорежущей стали, инструментальной стали, легированной стали, нержавеющей стали, твердого сплава или тому подобного. Корпус 12 концевой фрезы имеет его поверхность, подверженную антикоррозионному процессу (отделке чернением), упрочнению (азотированию, нанесению прочного покрытия) или подобному, если требуется.

Как видно из фиг.8-11, четыре гнезда 62 крепления пластины образованы в части 12а ведущего конца корпуса 12 концевой фрезы, каждое из которых позволяет прикреплять режущую пластину 10. Он дополнительно предусмотрен с частью 64 верхней стенки, которая выступает над гнездом 62 крепления пластины. Часть 64 верхней стенки выполнена за одно целое с корпусом 12 концевой фрезы. Часть 64 верхней стенки предусмотрена для каждого из соответствующих гнезд 62 крепления пластины. Четыре гнезда 62 крепления пластины и четыре части 64 верхней стенки предусмотрены по существу на одинаковых расстояниях в окружном направлении корпуса 12 концевой фрезы. Тем не менее, каждое количество гнезд 62 крепления пластины и частей 64 верхней стенки может быть задано произвольно. Следует отметить, что в этом случае диаметр части 12а ведущего конца корпуса 12 концевой фрезы установлен равным 20 мм.

В корпусе 12 концевой фрезы выполнено сквозное отверстие 66, продолжающееся от части 12а ведущего конца режущего инструмента к части 12b основного конца вдоль оси D для впрыскивания текучей среды. При обработке обрабатываемой детали с использованием концевой фрезы 14 со сменной режущей кромкой смазывающе-охлаждающая жидкость, воздух, туман смеси, образованный посредством смешивания смазывающе-охлаждающей жидкости и воздуха, или тому подобное, которое подается снаружи, может быть впрыснуто из части ведущего конца режущего инструмента концевой фрезы 14 со сменной режущей кромкой через сквозное отверстие 66.

Как видно из фиг.11, каждое из гнезд 62 крепления пластины включает в себя поверхность 68 нижней стенки, и поверхность 70 боковой стенки, и поверхность 72 концевой стенки, которая продолжается (стоит) под прямым углом с поверхностью 68 нижней стенки. Поверхность 68 нижней стенки является плоской поверхностью, параллельной плоскости, которая содержит ось D. Поверхность 70 боковой стенки направлена к наружной периферийной стороне режущего инструмента. Поверхность 72 концевой стенки пересекается с поверхностью 70 боковой стенки и направлена к стороне ведущего конца режущего инструмента. Отверстие 60 под винт образовано в центре поверхности 68 нижней стенки. Крепежный винт 60 завинчивается в отверстие 74 под винт.

С другой стороны, как описано выше, часть 64 верхней стенки, которая выступает над гнездом 62 крепления пластины, предусмотрена в корпусе 12 концевой фрезы. Часть 64 верхней стенки образована относительно гнезда 62 крепления пластины и имеет поверхность 76 верхней стенки напротив поверхности 68 нижней стенки. Поверхность 76 верхней стенки расположена напротив поверхности 68 нижней стенки и продолжается под прямым углом к поверхности 70 боковой стенки и поверхности 72 концевой стенки гнезда 62 крепления пластины. Сконструированная таким образом часть 64 верхней стенки закрывает по меньшей мере часть режущей пластины 10, когда режущая пластина 10 прикреплена к гнезду 62 крепления пластины (в частности, фиг.10).

Грубо говоря, часть 64 верхней стенки выполнена таким образом, чтобы выступать над гнездом 62 крепления пластины на величину, которая постепенно увеличивается от стороны ведущего конца к стороне основного конца (в частности, фиг.10 и 11). То есть часть 64 верхней стенки выполнена так, чтобы величина выступания у стороны основного конца над гнездом 62 крепления пластины была больше, чем величина выступания у стороны ведущего конца.

Сконструированная таким образом часть 64 верхней стенки имеет боковую поверхность 78, направленную к наружной периферийной стороне режущего инструмента. Часть 64 верхней стенки, в особенности боковая поверхность 78 образует карман 80 для стружки. Карман 80 для стружки выполнен с возможностью упрощения образования, хранения и выпуска стружки, в частности выпуска стружки. Карман 80 для стружки углублен на расстояние по существу такое же, как длина гнезда 62 крепления пластины от наружной окружности к внутренней части корпуса 12 концевой фрезы и, в частности, имеет величину углубления, увеличивающуюся по мере того, как она приближается к стороне ведущего конца.

Боковая поверхность 78 образует прямой угол с поверхностью 68 нижней стенки гнезда 62 крепления пластины. Часть 64 верхней стенки выполнена так, чтобы не пересекаться с завинчиванием крепежного винта 60 в отверстие 74 под винт. Отсутствие пересечения с завинчиванием означает, что часть 64 верхней стенки не предусмотрена по меньшей мере на продленной линии пути вставления винта, например, так, чтобы не пересекаться с операцией с использованием такого инструмента как отвертка.

Далее будет описана часть 64 верхней стенки. Любая из частей 64 верхней стенки выступает над одним соответствующим гнездом 62 крепления пластины и способна закрывать по меньшей мере часть режущей пластины 10 в гнезде 62 крепления пластины. Другое гнездо 62 крепления пластины, смежное с соответствующим гнездом 62 крепления пластины, образовано в части 64 верхней стенки. Другими словами, соответствующие части 64 верхней стенки корпуса 12 концевой фрезы продляют поверхность 68 нижней стенки одного гнезда 62 крепления пластины на корпусе 12 концевой фрезы до части над смежным гнездом 62 крепления пластины. Каждая из частей 64 верхней стенки является частью, окруженной поверхностью 68 нижней стенки конкретного гнезда 62 крепления пластины, поверхностью 76 верхней стенки относительно другого гнезда 62 крепления пластины, расположенного сзади поверхности 68 нижней стенки в направлении Т поворота режущего инструмента, боковой поверхностью 78, наружной периферийной поверхностью 12с корпуса 12 концевой фрезы и поверхностью 12d ведущего конца. Вышеуказанная часть 64 верхней стенки относительно другого гнезда 62 крепления пластины, смежного с гнездом 62 крепления пластины, соответствующим выступающей части 64 верхней стенки, образует опорный металл для крепления и поддерживания в нем режущей пластины 10.

В концевой фрезе 14 со сменной режущей кромкой режущая пластина 10 вставлена в гнездо 62 крепления пластины, будучи подталкиваемой в (упирающейся в) поверхность 70 боковой стенки и поверхность 72 концевой стенки гнезда 62 крепления пластины. В состоянии, в котором одна из плоских поверхностей 34 опирается на поверхность 68 нижней стенки гнезда 62 крепления пластины, крепежный винт 60 завинчивается в отверстие 74 под винт через крепежное отверстие 24 режущей пластины 10. Следовательно, режущая пластина 10, выполняющая функцию части кромки, прикреплена к гнезду 62 крепления пластины корпуса 12 концевой фрезы.

Каждая заштрихованная часть на фиг.12-14 обозначает область, в которую упирается режущая пластина 10, в гнезде 62 крепления пластины при прикреплении к нему режущей пластины 10. Следует отметить, что режущая пластина 10 на фиг.12-14 показана штрихпунктирной линией. Как ясно видно из этих чертежей, при прикреплении режущей пластины 10 к гнезду 62 крепления пластины режущая пластина 10 упирается в поверхность 68 нижней стенки, поверхность 70 боковой стенки и поверхность 72 концевой стенки гнезда 62 крепления пластины, соответственно так, чтобы быть поддерживаемой ими. В частности, как ясно видно из фиг.13, в вышеуказанном состоянии по существу вся часть плоской поверхности 34 режущей пластины 10 упирается в поверхность 68 нижней стенки. Это означает, что часть задней стороны основной режущей кромки 42 части 32 режущей кромки, которая доступна для резания и расположена на стороне поверхности, надежно упирается в поверхность 68 нижней стенки, и посредством этого сила, приложенная к основной режущей кромке 42, может быть полностью получена гнездом 62 крепления пластины.

Основной конец 12b корпуса 12 концевой фрезы, к которому прикреплена режущая пластина 10, посредством державки установлен на главном валу станка. Концевая фреза 14 со сменной режущей кромкой, прикрепленная к станку, поворачивается в направлении поворота, обозначено символом Т на фиг.8, вокруг оси D и подается в направлении, которое пересекается с осью D, находясь в контакте с обрабатываемой деталью, такой как сталь, закрепленная на столе станка. Это позволяет подвергать механические детали, такие как матрица в качестве характерного примера, обработке резанием с использованием концевой фрезы 14 со сменной режущей кромкой.

Как видно из фиг.9-11, гнездо 62 крепления пластины выполнено так, чтобы иметь форму кармана, то есть форму углубленной канавки, как описано выше, в части ведущего конца корпуса 12 концевой фрезы, и расположено так, чтобы боковой передний угол γf0 и осевой передний угол γp0 стали отрицательными для исключения пересечения задней поверхности. В этом случае гнездо 62 крепления пластины выполнено так, что боковой передний угол γf0 установлен равным -15°, а осевой передний угол γp0 установлен равным -7°. Следовательно, режущая пластина 10 прикреплена к гнезду крепления пластины так, чтобы боковой передний угол γf0 и осевой передний угол γp0 стали отрицательными. В этом случае боковой передний угол γf основной режущей кромки 42 и осевой передний угол γp второй вспомогательной режущей кромки 48, являющейся наружной периферийной кромкой, установлены равными 5,7° и 13° соответственно, когда режущая пластина 10 прикреплена к гнезду 62 крепления пластины, как описано выше.

Далее в этом документе будут описаны эффекты выполненной таким образом режущей пластины 10 согласно первому варианту осуществления и концевой фрезы 14 со сменной режущей кромкой, использующей режущую пластину.

Поскольку в режущей пластине 10 основная режущая кромка 42 продолжается от одного конца первой угловой кромки 40 так, что расстояние между основной режущей кромкой 42 и промежуточной плоскостью М длиннее, чем расстояние между плоской поверхностью 34 соответствующей концевой поверхностью 20 и промежуточной плоскостью М, толщина внутренней стороны основной режущей кромки 42 больше, чем толщина режущей пластины 10 между плоскими поверхностями 34. Это может улучшить жесткость режущей кромки 10 в части, где предусмотрена основная режущая кромка 42. При проведении резания с высокой скоростью подачи с использованием концевой фрезы 14 повреждение части вокруг основной режущей кромки 42 может быть подавлено, даже если на основную режущую кромку оказывается большая нагрузка. Кроме того, относительно указанного выше, расстояние между основной режущей кромкой 42 и первой вспомогательной режущей кромкой 44, расположенной на задней стороне пластины, увеличено, и посредством этого в случае, если основная режущая кромка 42 становится дефектной или т.п. во время ее использования, повреждение режущей кромки у задней стороны может быть предотвращено. В результате этого срок службы режущей пластины 10 может быть увеличен.

Кроме того, основная режущая кромка 42 является наклонной кромкой, которая продолжается от промежуточной плоскости М по мере того, как она удаляется от первой угловой кромки 40. Следовательно, при прикреплении режущей пластины 10 к гнезду 62 крепления пластины боковой передний угол γf основной режущей кромки 42 направлен к положительной стороне по сравнению с положением крепления (γf0=-15°) режущей пластины 10 и установлен равным 5,7°. Следовательно, направления выпуска стружки может быть отрегулированным внутрь корпуса 12 концевой фрезы. В результате этого стружка, образующаяся посредством операции резания, собирается внутри корпуса 12 концевой фрезы и надлежащим образом выпускается через карман для стружки. Это позволяет предотвратить застревание стружки, текущей наружу корпуса 12 концевой фрезы, между корпусом 12 концевой фрезы и обрабатываемой деталью в случае, если обрабатывается канавка и так далее. Следовательно, они являются преимущественными в отношении выпуска стружки. В результате этого, скалывание из-за застревания стружки, возникновение дефекта режущего инструмента и повреждение обрабатываемой поверхности и т.п. могут быть предотвращены для увеличения срока службы режущего инструмента и улучшения точности обработки.

Кроме того, первая вспомогательная режущая кромка 44, являющаяся внутренней периферийной кромкой в режущей пластине 10, продолжается от другого конца первой угловой кромки 40 так, что расстояние между первой вспомогательной режущей кромкой 44 и промежуточной плоскостью М короче, чем расстояние между плоской поверхностью 34 соответствующей концевой поверхности 20 и промежуточной плоскостью М. Следовательно, даже если режущая пластина 10 прикреплена к корпусу 12 концевой фрезы так, что боковой передний угол γf0 становится отрицательным, первая вспомогательная режущая кромка 44 никогда не выступает дальше, чем основная режущая кромка 42 вперед по направлению Т поворота режущего инструмента. Это позволяет предотвратить повреждение обрабатываемой поверхности благодаря упиранию задней поверхности, образованной на периферийной боковой поверхности 22, присоединенной к первой вспомогательной режущей кромке 44 режущей пластины 10, в обрабатываемую деталь в процессе резания. Это также позволяет подавить повреждение первой вспомогательной режущей кромки 44 благодаря прохождению с трением и столкновению стружки.

По меньшей мере половина первой вспомогательной режущей кромки 44 продолжается параллельно плоской поверхности 34, и, следовательно, это может свести к минимуму разницу высоты между первой вспомогательной режущей кромкой 44 и плоской поверхностью 34 на виде спереди, и от плоской поверхности 34 к части, смежной с первой вспомогательной режущей кромкой 44. В результате этого можно получить широкую площадь плоской поверхности 34, являющейся поверхностью крепления к корпусу 12 концевой фрезы, и дополнительно жесткость установки режущей пластины 10.

Вторая вспомогательная режущая кромка 48 в режущей пластине 10 продолжается от второй угловой кромки 46 так, что расстояние между второй вспомогательной режущей кромкой 48 и промежуточной плоскостью М становится больше, чем расстояние между плоской поверхностью 34 соответствующей концевой поверхности 20 и промежуточной плоскостью М. Следовательно, толщина внутренней части второй вспомогательной режущей кромки 48 больше, чем толщина между плоскими поверхностями 34 режущей пластины 10. Это может улучшить жесткость режущей пластины 10 в части, в которой предусмотрена вторая вспомогательная режущая кромка 48.

Кроме того, вторая вспомогательная режущая кромка 48, являющаяся наружной периферийной кромкой, выполнена наклонной, чтобы приближаться к промежуточной плоскости М по мере того, как она отдаляется от второй угловой кромки 46. Следовательно, в случае, если режущая пластина 10 прикреплена к гнезду 62 крепления пластины, осевой передний угол γp второй вспомогательной режущей кромки 48 направлен к положительной стороне по сравнению с положением крепления (γp0=-7°) режущей пластины 10 и установлен равным 13°. Это позволяет улучшить остроту и уменьшить сопротивление резанию.

Кроме того, плоская поверхность 34 в режущей пластине 10 продолжается так, чтобы быть рядом с концевой частью напротив той, которая присоединена к первой угловой кромке 40 первой вспомогательной режущей кромки 44 смежной части 32 режущей кромки. Таким образом, плоская поверхность 34, выполняющая функцию поверхности прикрепления к корпусу 12 концевой фрезы, может быть предусмотрена до части рядом с концевой частью первой вспомогательной режущей кромки 44, расположенной у задней стороны основной режущей кромки 42, используемой для операции резания (в частности, фиг.13). Следовательно, даже если в процессе резания к основной режущей кромке 42 прилагается большая нагрузка, плоская поверхность 34, предусмотренная у задней стороны, может стабильно поддерживать режущую пластину 10. В случае использования режущей пластины 10 для резания с высокой скоростью подачи, режущая пластина не плавает от поверхности нижней стенки гнезда крепления пластины во время процесса резания и таким образом предотвращает колебательную вибрацию и повреждение режущей кромки во время процесса резания, вызванные недостаточной жесткостью крепления режущей пластины 10.

Поскольку в режущей вставке 10 предусмотрен вогнутый подобный канавке стружколом 36, присоединенный к части 32 режущей кромки, сопротивление резанию может быть уменьшено в случае, если режущая пластина 10 прикреплена к корпусу 12 концевой фрезы так, что осевой передний угол становится отрицательным. В этом случае, поскольку основная режущая кромка 42 в режущей пластине 10 выступает дальше, чем плоская поверхность 34, то есть виртуальная поверхность IS, как описано выше, расстояние между виртуальной поверхностью, которая содержит плоскую поверхность 34, и нижней частью стружколома может быть уменьшено по сравнению с режущей пластиной, которая включает в себя стружколом с таким же углом наклона передней поверхности и глубиной стружколома, и основную режущую кромку 42 с такой же высотой, как у плоской поверхности 34. Это позволяет улучшить жесткость режущей пластины 10, требуя меньшей площади второй наклонной части 52. Следовательно, это позволяет увеличить плоскую поверхность 34, являющуюся поверхностью прикрепления к корпусу 12 концевой фрезы, таким образом улучшая жесткость установки режущей пластины 10.

Кроме того, поскольку расстояние между нижней частью 54 и промежуточной плоскостью М короче, чем расстояние между соответствующей плоской поверхностью 34 и промежуточной плоскостью М, в случае резания с высокой скоростью подачи, может быть предотвращено прямое соприкосновение стружки, текущей от основной режущей кромки 42, с плоской поверхностью 34 на той же поверхности, что и поверхность, имеющая основную режущую кромку 42, и, соответственно, можно предотвращать повреждение плоской поверхности 34. Соответственно, при переворачивании поверхностей режущей пластины 10 для использования плоской поверхности 34 в качестве поверхности прикрепления к корпусу 12 концевой фрезы может быть сохранена превосходная жесткость установки.

Линия L1, которая продолжается вдоль пересечения 56 между второй наклонной частью 52 стружколома 36 и плоской поверхностью 34, пересекается с линией L2, которая продолжается вдоль основной режущей кромки 42 не параллельно друг другу. Угол y, образованный линией L1, продолжающейся вдоль пересечения 56, и линией L3, продолжающейся вдоль первой вспомогательной режущей кромки 44, установлен большим, чем наружный угол x (x=180°-α), который образован при условии, что угол α, образованный линией L2, продолжающейся вдоль основной режущей кромки 42, и линией L3, продолжающейся вдоль первой вспомогательной режущей кромки 44, установлен как внутренний угол. Таким образом, в отношении улучшения управляемости стружкой, даже если расстояние (ширина стружколома) между основной режущей кромкой 42 и плоской поверхностью 34 установлено большим, плоская поверхность 34 может быть увеличена до части вокруг угла концевой поверхности, присоединенной к концевой поверхности напротив той, которая присоединена к первой угловой кромке 40 первой вспомогательной режущей кромки 44. Соответственно, режущая пластина 10 является превосходной в отношении жесткости установки и стабильности установки.

В концевой фрезе 14 со сменной режущей кромкой предусмотрена поверхность 76 верхней стенки части 64 верхней стенки, которая находится напротив поверхности 68 нижней стенки гнезда 62 крепления пластины и постепенно выступает от стороны ведущего конца к стороне основного конца. Следовательно, режущая пластина 10 прикреплена к гнезду 62 крепления пластины так, что другая часть 32 режущей кромки, существующая на той же концевой поверхности 20, на которой существует часть 32 режущей кромки, используемая для резания, окружена поверхностью 68 нижней стенки, поверхностью 70 боковой стенки и поверхностью 72 концевой стенки гнезда 62 крепления пластины, и поверхностью 76 верхней стенки части 64 верхней стенки. То есть, когда режущая пластина 10 прикреплена к гнезду 62 крепления пластины, неиспользуемая режущая кромка 32, предусмотренная диагонально относительно той, которая используется для резания на той же концевой поверхности, защищена, будучи полностью закрытой частью 64 верхней стенки. Следовательно, даже если основная режущая кромка 42 поднимается, как описано выше, текущая стружка не повредит неиспользуемую основную режущую кромку 42, соприкасающуюся с ней. Благодаря этому, даже в случае резания с высокой скоростью подачи, неиспользуемая часть 32 режущей кромки не повреждается стружкой. Следовательно, режущая кромка 10 обеспечивает доступность всех частей 32 режущей кромки, результатом чего является улучшенная экономическая эффективность.

Кроме того, когда режущая пластина 10 установлена в гнезде 62 крепления пластины, режущая пластина 10 вставлена между поверхностью нижней стенки гнезда 62 крепления пластины и поверхностью верхней стенки и зацеплена с гнездом крепления пластины посредством поднимающейся основной режущей кромки 42 для ограничения перемещения в определенной степени. Это может исключить необходимость вдавливания режущей пластины рукой при затягивании крепежного винта. Соответственно, замена режущей кромки или замена режущей пластины могут быть легко проведены за короткий период времени. Например, при использовании маленькой режущей кромки конструкция может предотвратить ситуацию, в которой оператор роняет режущую пластину или крепежный винт, таким образом улучшая эффективность работы.

Как описано выше, толщина опорного металла может быть увеличена на величину выступания, соответствующую выступанию части верхней стенки над смежным гнездом крепления пластины. Это может обеспечить жесткость концевой фрезы 14.

Режущая пластина 10, которая позволяет плоской поверхности 34 концевой поверхности 20 и периферийной боковой поверхности 22 образовывать прямой угол, является превосходной в отношении жесткости по сравнению с отличающейся от нее режущей пластиной. Это может увеличить плоскую поверхность 34, являющуюся поверхностью прикрепления корпуса 12 концевой фрезы, и режущая пластина 10 является превосходной в отношении жесткости установки. Более того, часть кромки у длинной стороны на концевой поверхности гнезда крепления пластины при прикреплении выполнена с фаской для усиления, и таким образом режущая пластина 10 является превосходной в отношении жесткости.

Каждая из четырех частей 32a, 32b, 32c и 32d режущей кромки режущей пластины 10 имеет вращательную симметрию вокруг осей А, В и С соответственно, и режущая кромка для использования может быть заменена посредством поворота режущей пластины 10 или переворота ее поверхностей. В частности, режущая пластина 10 может быть использована четыре раза, что является очень экономичным.

Кроме того, в режущей пластине 10 угол α, образованный основной режущей кромкой 42 и первой вспомогательной режущей кромкой 44, установлен равным 150°, что является большой величиной. Угол κ режущей кромки основной режущей кромки 42 при прикреплении режущей кромки 10 к корпусу 12 концевой фрезы установлен равным 19°, что является маленькой величиной. Соответственно, режущая пластина 10 может увеличивать величину подачи на единственную кромку. Это позволяет увеличить скорость подачи концевой фрезы 14, таким образом дополнительно улучшая высокую эффективность работы резания.

Далее со ссылкой на фиг.15-18 будет описана режущая пластина 100 согласно второму варианту осуществления настоящего изобретения, которая имеет конструкцию, отличающуюся от конструкции режущей пластины 10. Далее, в этом документе будет в основном описана разница между режущими пластинами 10 и 100. Элементы режущей пластины, аналогичные элементам режущей пластины 10, будут обозначены такими же позициями, и таким образом эти описания будут опущены. Режущая пластина 100 может быть заменена так же, как режущая пластина 10 в диапазоне логичности, чтобы обеспечить такие же эффекты, как эффекты, полученные от режущей пластины 10.

Режущая пластина 100 имеет вогнутую часть 102 у стружколома 36. В частности, как видно из фиг.17 и 18, вогнутая часть 102 образована на нижней части 54 для управления стружкой, текущей от первой вспомогательной режущей кромки 44. Вогнутая часть 102 поднимается от нижней части 54 в направлении оси А режущей пластины 100, то есть наружу от первой вспомогательной режущей кромки 44 в заданном интервале. Стружка, текущая от первой вспомогательной режущей кромки 44, может быть захвачена вогнутой частью 102.

В режущей пластине 100 предусмотрена фаска 104 между частью 32 режущей кромки и стружколомом 36. Можно предусмотреть фаску для режущей пластины 10, как описано выше.

Следует отметить, что режущая пластина 100 может быть прикреплена к корпусу 12 концевой фрезы для использования так же как режущая пластина 10.

Настоящее изобретение было описано в отношении двух вариантов осуществления, как описано выше. Тем не менее, настоящее изобретение не ограничено этими вариантами осуществления. В обоих вариантах осуществления используется пластина, образованная из плоской шестиугольной пластины. Единственная режущая пластина включает в себя две кромки у противоположных тупых углов шестиугольной поверхности и четыре режущих кромки на обеих поверхностях. Конфигурация и количество режущих кромок пластины не ограничены этими значениями, как описано выше. Например, может быть использована пластина, образованная из плоской ромбовидной пластины, предусмотренной с двумя режущими кромками у противоположных тупых углов ромбовидной поверхности и четырьмя режущими кромками на обеих поверхностях. В качестве альтернативы также может быть использована пластина, образованная из плоской восьмиугольной пластины, предусмотренной с тремя режущими кромками в осесимметричных положениях на 120 в восьмиугольной поверхности и шестью режущими кромками на обеих поверхностях. Размер пластины конкретно не ограничен. Размер режущей пластины может быть задан произвольно.

Режущие кромки образованы в обеих поверхностях режущей пластины согласно обоим вариантам осуществления. Тем не менее, возможно образовать режущую кромку только в одной поверхности режущей пластины. Тем не менее, предпочтительно образовывать режущие кромки в обеих поверхностях режущей пластины, учитывая стоимость.

В обоих вариантах осуществления плоская поверхность предусмотрена в концевой поверхности режущей пластины в качестве основной поверхности, доступной как поверхность прикрепления к корпусу режущего инструмента. Тем не менее, основная поверхность не ограничена плоской поверхностью и может быть выполнена в двояковогнутой форме или в криволинейной форме. Поверхность нижней стенки гнезда крепления пластины может иметь форму, соответствующую основной поверхности режущей пластины.

В режущей пластине согласно упомянутому выше варианту осуществления часть режущей кромки включает в себя первую угловую кромку, выполняющую функцию нижней кромки, первую вспомогательную режущую кромку, выполняющую функцию внутренней периферийной кромки, и вторую вспомогательную режущую кромку, выполняющую функцию наружной периферийной кромки. Конструкция части режущей кромки не ограничена той, которая описана выше. Например, в режущей пластине для фрезы со сменной режущей кромкой первая угловая кромка может быть использована как торцевая режущая кромка, и вторая вспомогательная режущая кромка может быть не предусмотрена. В качестве альтернативы могут быть использованы плоская режущая кромка и зачистная кромка.

Согласно упомянутым выше вариантам осуществления в качестве основной режущей кромки используется наклонная кромка, которая наклонена линейно. Тем не менее, конфигурация основной режущей кромки не ограничена той, которая описана выше. В качестве альтернативы основная режущая кромка может быть наклонена подобно дуге.

В вышеупомянутых вариантах осуществления угол θ наклона основной режущей кромки установлен равным 18°. Тем не менее, угол θ наклона основной режущей кромки не ограничен тем, который описан выше, и может быть установлен равным произвольному значению. В отношении улучшения управляемости стружкой предпочтительно устанавливать угол θ наклона основной режущей кромки лежащим в диапазоне от значения, большего или равного 15°, до значения, меньшего или равного 25°. Если угол меньше 15°, то боковой передний угол γf не может быть направлен к положительной стороне, когда пластина прикреплена к корпусу концевой фрезы, вызывая риск отказа управления направлением течения стружки вовнутрь корпуса концевой фрезы. Если угол θ наклона основной режущей кромки больше, чем 25°, может существовать риск ухудшения прочности режущей кромки.

В вышеупомянутых вариантах осуществления по меньшей мере половина первой вспомогательной режущей кромки образована параллельно плоской поверхности. В качестве альтернативы первая вспомогательная режущая кромка может быть образована постепенно отведенной в направлении толщины пластины по мере того, как она отдаляется от первой угловой кромки, то есть приближающейся к промежуточной плоскости М по мере того, как она отдаляется от первой угловой кромки.

В вышеупомянутых вариантах осуществления угол α, образованный основной режущей кромкой и первой вспомогательной режущей кромкой, установлен равным 150°, и угол κ режущей кромки основной режущей кромки при прикреплении пластины к корпусу концевой фрезы установлен равным 19°. Тем не менее, угол α, образованный основной режущей кромкой и первой вспомогательной режущей кромкой, и угол κ режущей кромки не ограничены этими значениями могут быть установлены равными другим произвольным значениям. Учитывая использование для резания с высокой скоростью подачи, где во время резания оказывается большая нагрузка, предпочтительно устанавливать угол α, образованный основной режущей кромкой и первой вспомогательной режущей кромкой, лежащим в диапазоне от значения, большего или равного 130°, до значения, меньшего или равного 170°. Предпочтительно устанавливать угол κ режущей кромки основной режущей кромки лежащим в диапазоне от значения, большего или равного 5°, до значения, меньшего или равного 30°. Если угол α, образованный основной режущей кромкой и первой вспомогательной режущей кромкой, меньше 130°, и угол κ режущей кромки основной режущей кромки больше 30°, величина подачи на единственную кромку не может быть увеличена, таким образом вызывая риск отказа достижения высокоэффективной работы резания. Если угол α, образованный основной режущей кромкой и первой вспомогательной режущей кромкой, больше 170°, и угол κ режущей кромки основной режущей кромки меньше 5°, может быть сложно образовать область резания.

В вышеупомянутых вариантах осуществления для единственной части режущей кромки предусмотрен единственный стружколом. Тем не менее, предусматривать стружколом не обязательно.

Режущий инструмент со сменной режущей кромкой согласно настоящему изобретению не ограничен упомянутыми выше вариантами осуществления и обладает возможностью использования конструкции, описанной ниже.

В вышеупомянутых вариантах осуществления часть верхней стенки относительно гнезда крепления пластины выполнена так, что величина выступания по существу увеличивается от стороны ведущего конца к стороне основного конца в корпусе концевой фрезы. Тем не менее, конфигурация, величина выступания и т.п. части верхней стенки не ограничены конкретно и могут быть заданы произвольно. Часть верхней стенки не должна закрывать по меньшей мере часть режущей пластины при прикреплении режущей пластины к гнезду крепления пластины. В этом случае жесткость концевой фрезы может быть улучшена до степени, соответствующей величине выступания части верхней стенки.

В вышеупомянутых вариантах осуществления гнездо крепления пластины предусмотрено так, что боковой передний угол γf0 становится равным -15°, и осевой передний угол γp0 становится равным -7°. Тем не менее, направление расположения гнезда крепления пластины не ограничено этими значениями, как описано выше, и они могут быть заданы произвольно. Учитывая использования пластины с отрицательной конфигурацией, предпочтительно располагать гнездо крепления пластины так, чтобы положение установки пластины стало отрицательным.

В вышеупомянутых вариантах осуществления боковой передний угол γf основной режущей кромки установлен равным 5,7° при прикреплении вышеупомянутой режущей пластины к гнезду крепления пластины. Боковой передний угол γf основной режущей кромки не ограничен упомянутым выше значением, которое может быть задано произвольно. Учитывая улучшение управляемости стружкой предпочтительно устанавливать боковой передний угол γf лежащим в диапазоне от значения, большего или равного 0°, до значения, меньшего или равного 30°. Если угол меньше 0°, стружка, образующаяся в результате резания, может течь наружу корпуса концевой фрезы, рискуя застрять между корпусом концевой фрезы и обрабатываемой деталью. Для увеличения угла больше, чем на 30°, должен быть увеличен угол наклона θ основной режущей кромки вышеупомянутой режущей пластины. В таком случае может существовать риск отказа сохранения прочности режущей кромки.

В вышеупомянутых вариантах осуществления предусмотрены четыре гнезда крепления пластины и четыре кармана для стружки. Тем не менее, количества гнезд крепления пластины и карманов для стружки не ограничены этими значениями, как описано выше, и могут быть заданы произвольно согласно диаметру корпуса концевой фрезы и т.п.

В вышеупомянутых вариантах осуществления режущая пластина прикреплена к корпусу режущего инструмента с использованием винта. Тем не менее, средство для прикрепления режущей пластины к корпусу режущего инструмента не ограничено средством, использующим винт. Можно механически прикрепить режущую пластину к корпусу режущего инструмента, как описано выше, и также возможно механически производить прикрепление.

Настоящее изобретение было описано, принимая во внимание концевую фрезу со сменной режущей кромкой в качестве примера режущего инструмента со сменной режущей кромкой, использующего режущую пластину согласно настоящему изобретению. Тем не менее, настоящее изобретение не ограничено тем, что описано выше. Например, настоящее изобретение может быть применено к различным типам режущего инструмента со сменной режущей кромкой, например к фрезе, развертке, сверлу, расточному резцу и т.п. в качестве поворотного режущего инструмента со сменной режущей кромкой.

Следует отметить, что в вариантах осуществления, их модификациях и т.п. настоящее изобретение описано с некоторой степенью конкретности, но настоящее изобретение не ограничено этими конкретными примерами. Следует понимать, что настоящее изобретение может быть модифицировано или изменено различным образом без отхода от сущности и объема изобретения, описанных в формуле изобретения. То есть настоящее изобретение включает в себя все модификации, применения и его эквиваленты, содержащиеся в сущности настоящего изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2004 |

|

RU2354511C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2304037C2 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2501632C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2012 |

|

RU2579867C2 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2005 |

|

RU2358844C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2009 |

|

RU2492973C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2006 |

|

RU2420372C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2002 |

|

RU2304492C2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ И ФРЕЗА | 2016 |

|

RU2693973C2 |

| РЕЖУЩАЯ ПЛАСТИНА И ДИСКОВАЯ ФРЕЗА | 2009 |

|

RU2470745C2 |

Режущая пластина содержит концевую поверхность, имеющую часть кромки и включающую в себя первую поверхность и на ее задней стороне вторую поверхность, используемую в качестве поверхности прикрепления к корпусу режущего инструмента, и часть режущей кромки, образованную на части кромки концевой поверхности. При этом образована промежуточная плоскость, которая перпендикулярна первой оси, проходящей через первую поверхность и вторую поверхность, и проходит через режущую пластину, причем часть режущей кромки включает в себя угловую кромку, образованную на угле концевой поверхности, основную режущую кромку, продолжающуюся от одного конца угловой кромки и продолжающуюся так, что расстояние между основной режущей кромкой и промежуточной плоскостью становится длиннее, чем расстояние между первой поверхностью и промежуточной плоскостью, и вспомогательную режущую кромку, продолжающуюся от другого конца угловой кромки и продолжающуюся так, что расстояние между вспомогательной режущей кромкой и промежуточной плоскостью становится короче, чем расстояние между первой поверхностью и промежуточной плоскостью. Технический результат: повышение эффективности обработки за счет повышения прочности режущих кромок. 3 н. и 16 з.п. ф-лы, 18 ил.

1. Режущая пластина, содержащая концевую поверхность, имеющую часть кромки и включающую в себя первую поверхность и на ее задней стороне вторую поверхность, используемую в качестве поверхности прикрепления к корпусу режущего инструмента, и часть режущей кромки, образованную на части кромки концевой поверхности, при этом образована промежуточная плоскость, которая перпендикулярна первой оси, проходящей через первую поверхность и вторую поверхность, и проходит через режущую пластину, причем часть режущей кромки включает в себя угловую кромку, образованную на угле концевой поверхности, основную режущую кромку, продолжающуюся от одного конца угловой кромки и продолжающуюся так, что расстояние между основной режущей кромкой и промежуточной плоскостью становится длиннее, чем расстояние между первой поверхностью и промежуточной плоскостью, и вспомогательную режущую кромку, продолжающуюся от другого конца угловой кромки и продолжающуюся так, что расстояние между вспомогательной режущей кромкой и промежуточной плоскостью становится короче, чем расстояние между первой поверхностью и промежуточной плоскостью.

2. Режущая пластина, содержащая две противолежащие концевые поверхности, имеющие одинаковую форму, каждая из которых имеет основную поверхность, используемую в качестве поверхности прикрепления к корпусу режущего инструмента, периферийную боковую поверхность, продолжающуюся между двумя концевыми поверхностями, и множество частей режущей кромки, каждая из которых образована на пересечении между каждой концевой поверхностью и периферийной боковой поверхностью, при этом каждая из двух концевых поверхностей имеет вращательную симметрию вокруг первой оси, которая проходит через две концевые поверхности, и две концевые поверхности имеют вращательную симметрию вокруг второй оси, которая перпендикулярна первой оси и проходит через периферийную боковую поверхность, множество частей режущей кромки расположено так, чтобы иметь вращательную симметрию вокруг первой оси и вращательную симметрию вокруг второй оси, и образована промежуточная плоскость, которая перпендикулярна первой оси и проходит через периферийную боковую поверхность, включающую в себя вторую ось, причем каждая часть режущей кромки включает в себя угловую кромку, образованную на угле соответствующей концевой поверхности, основную режущую кромку, продолжающуюся от одного конца угловой кромки и продолжающуюся так, что расстояние между основной режущей кромкой и промежуточной плоскостью становится длиннее, чем расстояние между основной поверхностью соответствующей концевой поверхности и промежуточной плоскостью, и вспомогательную режущую кромку, продолжающуюся от другого конца угловой кромки и продолжающуюся так, что расстояние между вспомогательной режущей кромкой и промежуточной плоскостью становится короче, чем расстояние между основной поверхностью соответствующей концевой поверхности и промежуточной плоскостью.

3. Режущая пластина по п.2, в которой основная поверхность выполнена плоской.

4. Режущая пластина по п.3, в которой каждая концевая поверхность имеет, по существу, шестиугольный контур.

5. Режущая пластина по п.4, в которой каждая концевая поверхность включает в себя в ее части кромки две пары частей короткой стороны, расположенных напротив друг друга, и пару частей длинной стороны, расположенных напротив друг друга.

6. Режущая пластина по п.5, в которой угловая кромка образована между двумя смежными короткими сторонами.

7. Режущая пластина по п.6, в которой угол, образованный основной режущей кромкой и вспомогательной режущей кромкой в той же части режущей кромки, больше, чем угол, образованный основной режущей кромкой и частью длинной стороны, смежной с основной режущей кромкой.

8. Режущая пластина по п.5, в которой по меньшей мере часть каждой части длинной стороны выполнена с фаской.

9. Режущая пластина по п.3, в которой каждая основная поверхность и периферийная боковая поверхность образуют прямой угол.

10. Режущая пластина по п.3, в которой в каждой концевой поверхности основная поверхность образована так, чтобы продолжаться рядом с концевой частью, противоположной концевой части, присоединенной к угловой кромке вспомогательной режущей кромки смежной части режущей кромки.

11. Режущая пластина по п.3, в которой в каждой части режущей кромки основная режущая кромка продолжается так, чтобы отдаляться от промежуточной плоскости с увеличением расстояния от угловой кромки.

12. Режущая пластина по п.3, в которой в каждой части режущей кромки по меньшей мере половина вспомогательной режущей кромки продолжается параллельно основной поверхности соответствующей концевой поверхности.

13. Режущая пластина по п.3, в которой вогнутый стружколом образован между каждой частью режущей кромки и основной поверхностью соответствующей концевой поверхности.

14. Режущая пластина по п.13, в которой каждый стружколом включает в себя первую наклонную часть, смежную со смежной частью режущей кромки, вторую наклонную часть, смежную со смежной основной поверхностью, и плоскую нижнюю часть, продолжающуюся между первой наклонной частью и второй наклонной частью, и расстояние между нижней частью каждого стружколома и промежуточной плоскостью меньше, чем расстояние между основной поверхностью соответствующей концевой поверхности и промежуточной плоскостью.

15. Режущая пластина по п.14, в которой линия, продолжающаяся вдоль пересечения между второй наклонной частью каждого стружколома и основной поверхностью, смежной со второй наклонной поверхностью, пересекается с линией, продолжающейся вдоль основной режущей кромки смежной части режущей кромки.

16. Режущая пластина по п.2, в которой каждая часть режущей кромки дополнительно включает в себя вторую угловую кромку, к которой продолжается основная режущая кромка, и вторую вспомогательную режущую кромку, продолжающуюся от второй угловой кромки.

17. Режущий инструмент со сменной режущей кромкой, имеющий корпус режущего инструмента, к которому съемно прикреплена режущая пластина по п.1, при этом режущий инструмент содержит гнездо крепления пластины, образованное в корпусе режущего инструмента, к которому прикреплена режущая пластина, и часть верхней стенки, выполненную за одно целое с корпусом режущего инструмента и выступающую над гнездом крепления пластины.

18. Режущий инструмент по п.17, в котором корпус режущего инструмента включает в себя множество гнезд крепления пластины и множество частей верхней стенки для прикрепления множества режущих пластин, а другое гнездо крепления пластины, смежное с гнездом крепления пластины, образовано на части верхней стенки, которая выступает над гнездом крепления пластины.

19. Режущий инструмент по п.17, в котором часть верхней стенки закрывает по меньшей мере часть режущей пластины, когда режущая пластина прикреплена к гнезду крепления пластины.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2000174 C1, 07.09.1993 | |||

| RU 2000175 C1, 07.09.1993 | |||

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ | 1991 |

|

RU2010682C1 |

Авторы

Даты

2012-12-27—Публикация

2010-04-01—Подача