Настоящее изобретение относится к турбомашинам, используемым в области авиации. Оно касается лопаток статора турбомашины с изменяемым углом установки, в частности компрессора газотурбинного двигателя, и особенно рычагов команды приведения во вращение таких лопаток вокруг их поворотной оси.

Газотурбинные двигатели содержат секцию, образующую воздушный компрессор, питающий камеру сгорания, которая производит горячие газы, на выходе приводящие во вращение ступени турбины. Компрессор двигателя содержит множество подвижных лопаточных колес, разделенных последовательными ступенями лопаточных колес статора, образующих спрямляющие аппараты газового потока. Лопатки первых ступеней спрямляющего аппарата, как правило, являются с изменяемым углом установки, то есть угловое положение лопатки вокруг ее радиальной оси, образующей поворотную ось, регулируется в зависимости от точек задания, с целью повышения эффективности компрессора. Ориентирование лопатки с изменяемым углом установки осуществляют при помощи механизма, называемого механизмом с изменяемым углом установки или VSV от Variable Stator Vane. Существует несколько конфигураций этих механизмов, но, в целом, все они содержат один или несколько силовых цилиндров, закрепленных на корпусе двигателя, рычаги синхронизации или ведущий вал, кольца, охватывающие двигатель и расположенные поперечно по отношению к его оси, и по существу осевые рычаги, называемые также тягами, соединяющие кольца с каждой из лопаток с изменяемым углом установки. Силовые цилиндры приводят во вращение вокруг оси двигателя кольца, которые синхронно поворачивают все рычаги вокруг поворотных осей лопаток.

Эти механизмы подвергаются одновременно действию значительных динамических нагрузок, прикладываемых на лопатки, и действию усилий, возникающих в результате трения в различных соединениях. В частности, рычаги подвергаются статическим нагрузкам изгиба и кручения и динамическому напряжению. Все эти нагрузки могут достигать уровня, приводящего к разрушениям; особенно в совокупности они могут привести к образованию трещин и других повреждений. С учетом требований механической прочности и срока службы, предъявляемых к этим деталям, амплитуды вибраций, возникающих в результате этих действующих на детали нагрузок, должны оставаться незначительными.

Детали разработаны таким образом и имеют такие размеры, чтобы избегать критических режимов на всем рабочем диапазоне. Однако на практике всегда бывают некоторые несовпадения, и в опыте во время испытаний двигателей, произведенных в конце цикла разработки деталей, было установлено, что в некоторых случаях это может привести к критическим инициациям в рычагах. В этом случае размеры детали необходимо пересмотреть и изменить, что является долгим и дорогостоящим процессом. Поэтому в ходе цикла разработки размеров деталей следует искать возможность прогнозирования уровней вибрационной реакции, чтобы вносить требуемые коррективы как можно раньше в процессе проектирования.

Задачей настоящего изобретения является создание средства структурной амортизации с целью снижения уровней деформаций, действующих на детали во время работы, и, в частности, с целью ослабления динамических реакций рычагов приведения во вращение лопатки с изменяемым углом установки, при воздействии синхронных или асинхронных аэродинамических или не аэродинамических воздействий, за счет обеспечения динамической амортизации.

В связи с этим изобретение касается рычага приведения во вращение вокруг оси лопатки статора турбомашины с изменяемым углом установки, содержащего три зоны: первую зону крепления на приводном органе рычага, вторую зону крепления на упомянутой лопатке статора с изменяемым углом установки и третью зону удлиненной формы между первой зоной и второй зоной. Рычаг в соответствии с настоящим изобретением отличается тем, что, по меньшей мере, на одном участке поверхности, по меньшей мере, одной из упомянутых зон рычага накладывают слоистый элемент амортизации вибраций, при этом слоистый элемент содержит, по меньшей мере, один слой вязкоупругого материала, находящийся в контакте с упомянутым участком поверхности, и один контрслой жесткого материала.

Приводным органом, как правило, является кольцо, охватывающее корпус турбомашины, которое, в свою очередь, приводится во вращение вокруг его оси при помощи силового цилиндра. Как правило, рычаг устанавливают на конце лопатки, чтобы приводить ее в действие при помощи ее платформы.

Слоистый элемент либо наклеивают на упомянутый участок поверхности, либо удерживают наложенным при помощи механического средства.

Для обеспечения прочности этих деталей по отношению к вибрационной усталости решение в соответствии с настоящим изобретением предусматривает, таким образом, добавление к конструкции специальных устройств, обеспечивающих рассеяние вибрационной энергии.

Оригинальность настоящего изобретения состоит в применении слоистых элементов в виде черепиц, расположенных наподобие вязкоупругой слоистой структуры с нагрузочным слоем, наклеенных или закрепленных на конструкции, функция которых состоит в рассеянии вибрационной энергии детали.

Рассеяния этой части энергии достигают за счет деформации сдвига вязкоупругого материала между конструкцией, которая деформируется под динамической нагрузкой, и нагрузочным слоем, увлекаемым по инерции. Эти слоистые элементы в виде черепиц, закрепленные или наклеенные на стороны рычага, непосредственно амортизируют вибрации деталей конструкции, не влияя при этом на общие характеристики машины.

Преимуществом решения в соответствии с настоящим изобретением является возможность увеличения конструкционной амортизации рассматриваемой металлической детали без изменения ее размеров, что позволяет снизить стоимость и сократить время разработки и доводки изделия.

Она позволяет также расширить области классического представления, ограничиваемые требованиями прочности по отношению к нагрузкам, и, косвенно, получить выигрыш в массе.

Изобретение находит свое применение независимо от типа динамической нагрузки: несовпадения с гармоническими частотами двигателя или асинхронного возбуждения.

Согласно варианту выполнения изобретения упомянутая зона рычага, на которую накладывают слоистый элемент, является третьей зоной. В зависимости от технических задач, упомянутый участок поверхности, на который накладывают слоистый элемент амортизации вибраций, полностью перекрывает упомянутую третью зону.

Согласно другому варианту выполнения упомянутая зона рычага содержит вторую и третью зоны.

Согласно другому варианту выполнения рычаг содержит радиально верхнюю сторону и радиально нижнюю сторону, причем слоистый элемент накладывают, по меньшей мере, на один участок упомянутых радиально нижней или радиально верхней сторон. Например, по меньшей мере, одна из упомянутых сторон, радиально нижняя или радиально верхняя, является ровной.

Согласно другому варианту выполнения вторая зона рычага содержит одну сторону на уровне, отличающемся в радиальном направлении от стороны третьей зоны, причем слоистый элемент амортизации вибраций перекрывает, по меньшей мере, частично участок поверхности упомянутой стороны второй зоны и участок поверхности упомянутой стороны третьей зоны. В частности, слоистый элемент содержит промежуточную часть, например ажурную, между упомянутым участком поверхности второй зоны и упомянутым участком поверхности третьей зоны. В случае необходимости упомянутую промежуточную часть слоистого элемента амортизации вибраций выполняют сквозной.

Согласно варианту выполнения слоистый элемент амортизации вибраций выполняют в виде полосы шириной, меньшей ширины третьей зоны. В случае необходимости рычаг содержит, по меньшей мере, две полосы слоистого элемента амортизации вибраций, расположенные параллельно друг другу.

Согласно варианту выполнения слоистый элемент выполняют в виде пакета чередующихся вязкоупругих слоев и жестких слоев, и характеристики вязкоупругого материала меняются от одного слоя к другому, или характеристики вязкоупругого материала остаются одинаковыми от одного слоя к другому, или характеристики жесткого материала меняются от одного слоя к другому, или характеристики жесткого материала остаются одинаковыми от одного слоя к другому.

Изобретение касается турбомашины, содержащей, по меньшей мере, один такой рычаг, приведения во вращение вокруг поворотной оси лопатки статора турбомашины с изменяемым углом установки. В частности, речь идет о компрессоре газотурбинного двигателя, содержащем, по меньшей мере, один такой рычаг приведения во вращение вокруг поворотной оси лопатки с изменяемым углом установки спрямляющего аппарата.

Далее следует более подробное описание изобретения со ссылками на прилагаемые чертежи, на которых:

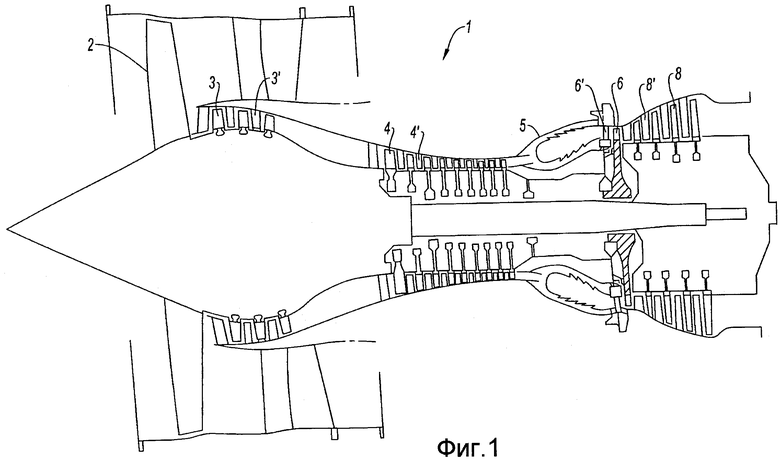

Фиг.1 - схематичный вид в осевом разрезе турбореактивного двигателя, выполненного с возможностью установки в нем рычага в соответствии с настоящим изобретением.

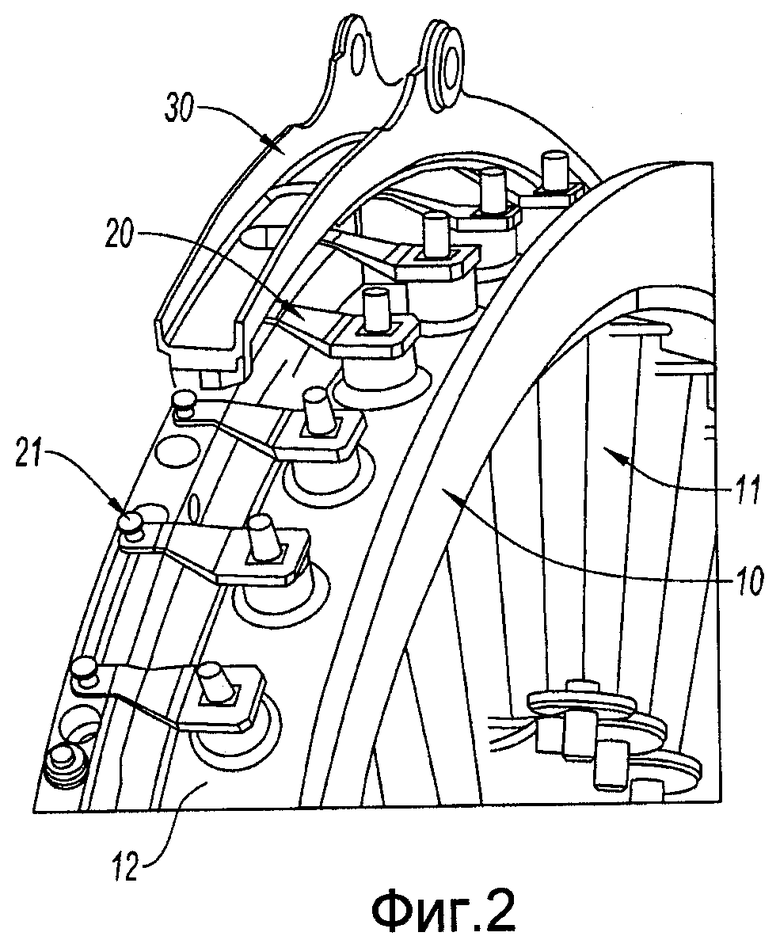

Фиг.2 - вид в перспективе части двигателя, показанного на фиг.1, соответствующей ступени спрямляющих аппаратов на уровне компрессора, содержащих лопатки статора с изменяемым углом установки.

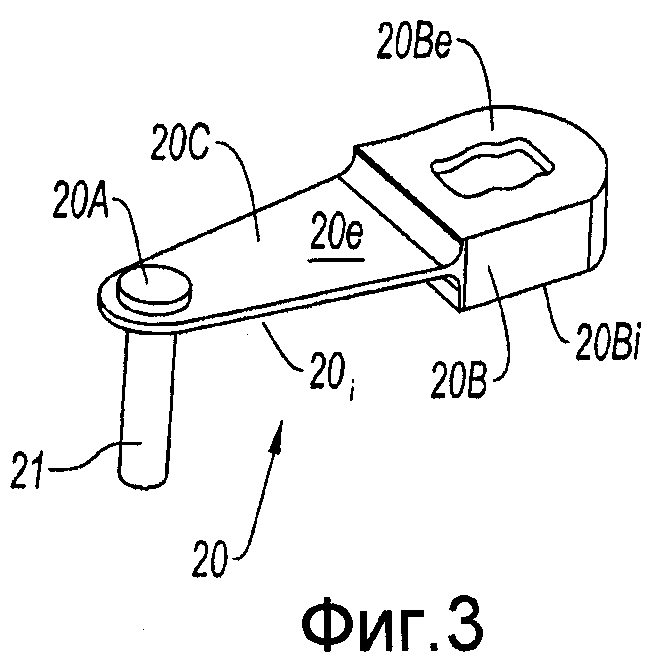

Фиг.3 - вид рычага приведения во вращение лопаток статора с изменяемым углом установки ступени спрямляющих аппаратов, показанной на фиг.2.

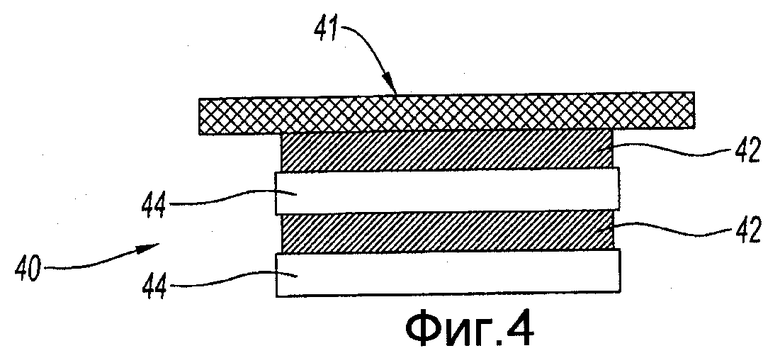

Фиг.4 - вид в разрезе слоистого элемента амортизации вибраций в соответствии с настоящим изобретением, наложенного на рычаг, показанный на фиг.3.

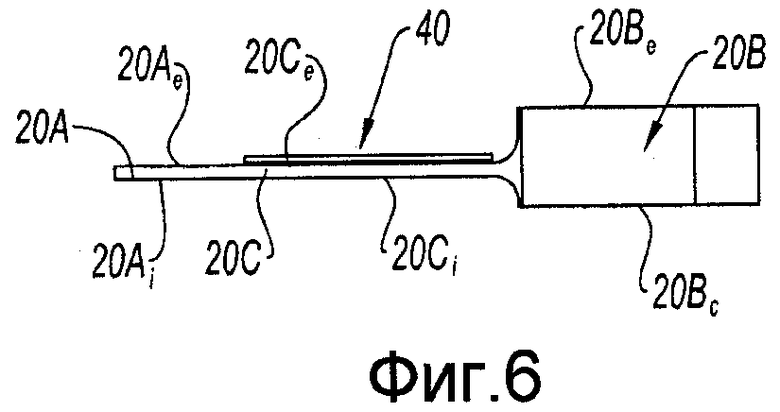

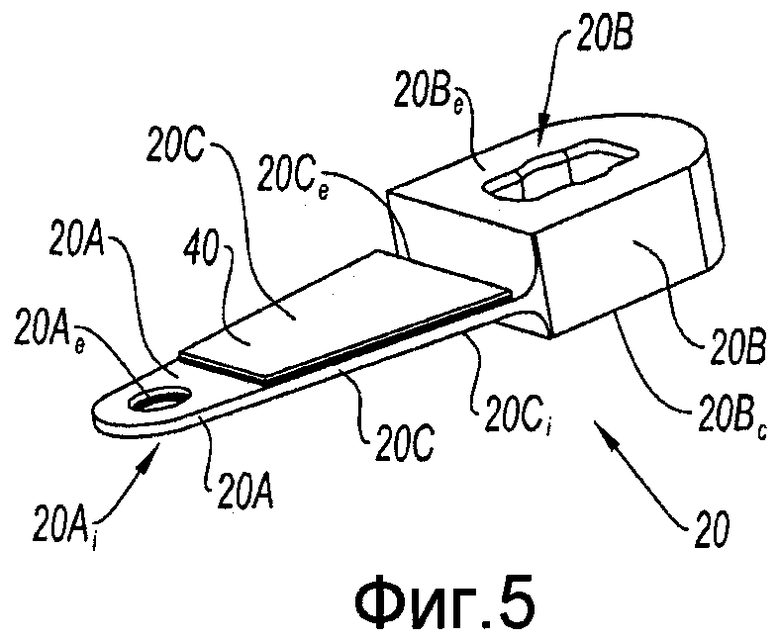

Фиг.5 и 6 - вид соответственно в перспективе и в продольном разрезе рычага, показанного на фиг.3, на который наложен слоистый элемент амортизации вибраций.

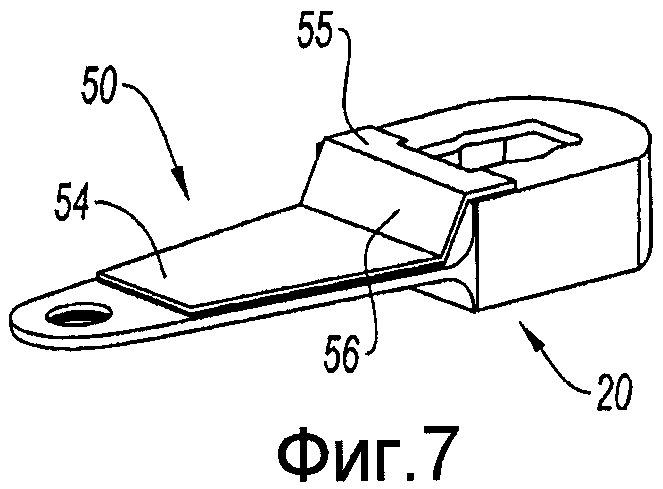

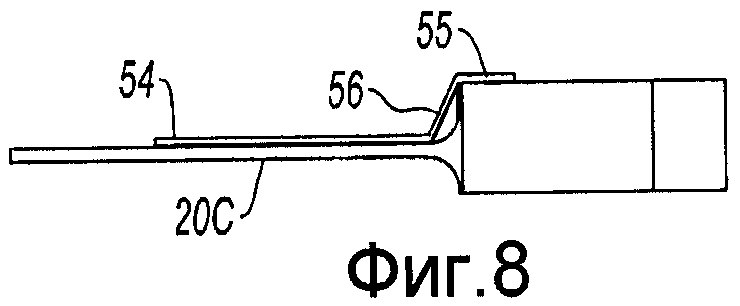

Фиг.7 и 8 - вид соответственно в перспективе и в продольном разрезе другого варианта наложения слоистого элемента амортизации вибраций на рычаг, показанный на фиг.3.

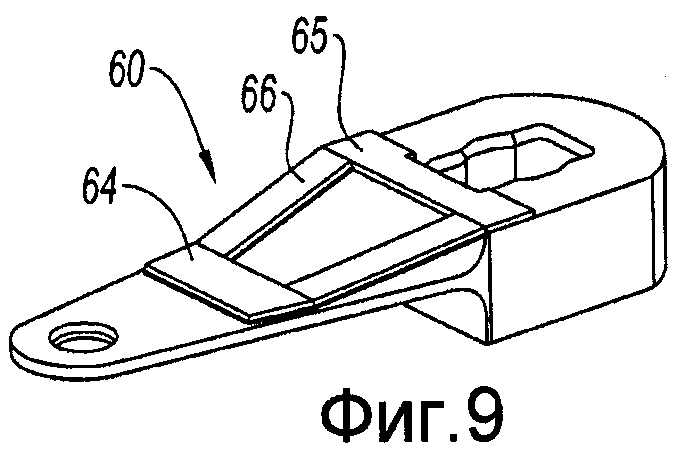

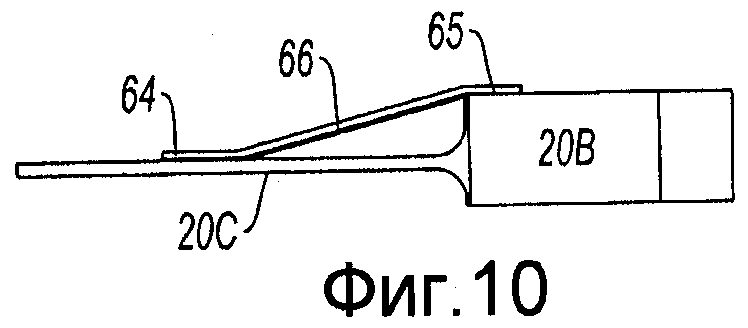

Фиг.9 и 10 - вид соответственно в перспективе и в продольном разрезе другого варианта наложения слоистого элемента амортизации вибраций на рычаг, показанный на фиг.3.

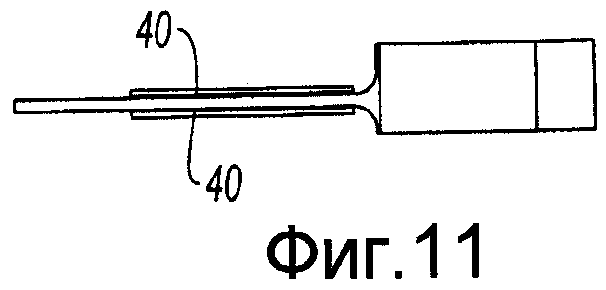

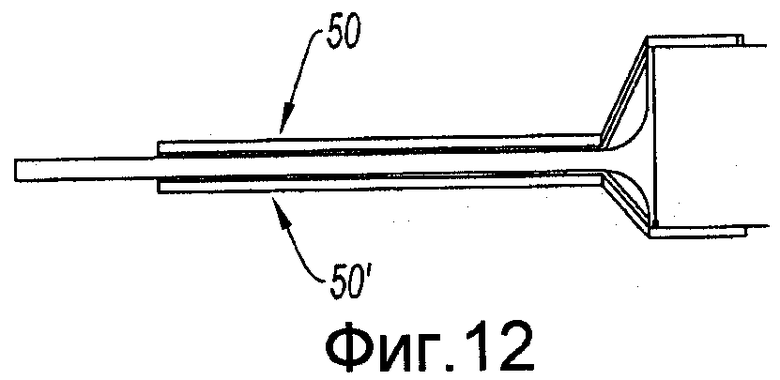

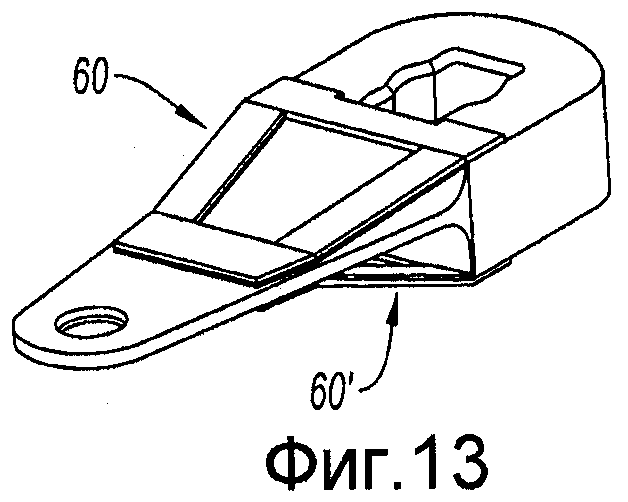

Фиг.11, 12 и 13 - вид рычага, показанного на фиг.3, со слоистыми элементами амортизации вибраций, наложенными на его радиально нижнюю и радиально верхнюю стороны.

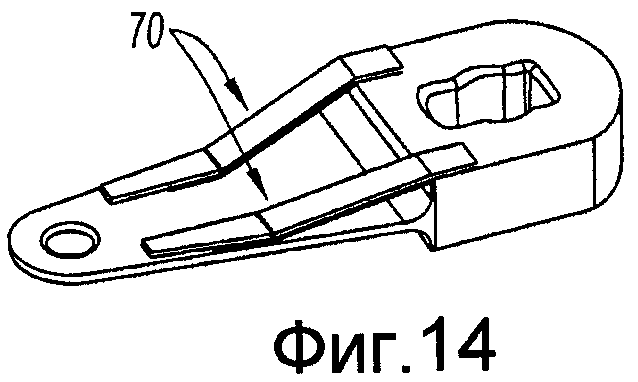

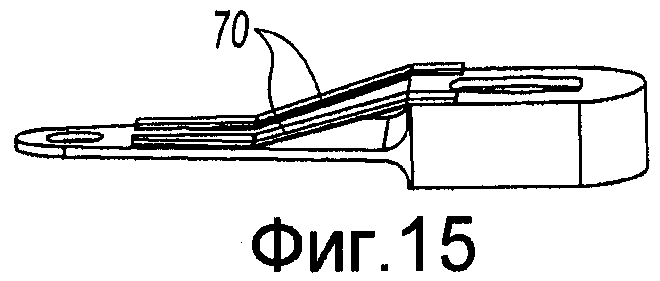

Фиг.14 и 15 - вид другого варианта реализации амортизации при помощи слоистых элементов.

На фиг.1 схематично показан пример турбомашины, являющейся двухконтурным и двухкорпусным турбореактивным двигателем. Вентилятор 2, расположенный на входе, питает двигатель воздухом. Воздух, нагнетаемый вентилятором, делится на два концентричных потока. Вторичный поток удаляется непосредственно в атмосферу без какого-либо другого добавления энергии и создает основную часть движущей силы. Первичный поток направляется, проходя через несколько ступеней сжатия, в камеру 5 сгорания, где он смешивается с топливом и сгорает. Горячие газы питают различные ступени 6 и 8 турбины, которые приводят в действие вентилятор и подвижные колеса компрессора. После этого газы удаляются в атмосферу. Такой двигатель содержит несколько колес спрямляющего аппарата: колесо на выходе компрессора для спрямления вторичного потока перед его выбросом, колеса 3' и 4' лопаток статора, расположенные между подвижными колесами 3 и 4 компрессоров и распределительными устройствами 6' и 8' между колесами турбин как высокого давления, так и низкого давления.

На фиг.2 показано колесо лопаток статора с изменяемым углом установки с его приводным механизмом, установленное на первых ступенях компрессора 4.

Это колесо 10 содержит лопатки 11, расположенные радиально по отношению к оси двигателя 1 и установленные с возможностью поворота вокруг радиальных осей внутри сектора 12 корпуса. Каждая лопатка неподвижно соединена во вращении вокруг своей радиальной оси с рычагом 20, расположенным снаружи сектора корпуса. Рычаги выполнены с возможностью синхронного поворота вокруг этих радиальных осей и приводятся в действие узлом, содержащим приводное кольцо 30, которое охватывает корпус двигателя и на котором закреплен каждый из рычагов своим концом, противоположным концу радиальной оси, на которой он установлен. Соответствующим средством крепления является, например, штифт 21, проходящий в радиальном направлении одновременно через кольцо 30 и конец рычага. Не показанные на фигуре один или несколько силовых цилиндров управляют движением вращения кольца вокруг оси двигателя. Это движение передается на рычаги, которые одновременно поворачиваются вокруг радиальных осей и приводят во вращение лопатки статора вокруг этих же осей.

На фиг.3 показан рычаг 20. В целом он имеет удлиненную форму с двумя сторонами: радиально нижней стороной 20i и радиально верхней стороной 20е. Термины нижний и верхний обозначают положение этих сторон относительно друг друга по отношению к оси двигателя, когда рычаг установлен на двигателе. Различают три зоны. Первая зона 20А содержит отверстие, в которое заходит штифт 21. Вторая зона 20В содержит радиальное отверстие, при помощи которого рычаг установлен на лопатке с изменяемым углом установки и обеспечивает приведение ее во вращение. Она содержит радиально нижнюю сторону 20Bi и радиально верхнюю сторону 20Ве. Третья зона 20С между двумя первыми зонами имеет удлиненную форму и является более тонкой, чем зона 20В, и содержит радиально нижнюю сторону 20Ci и радиально верхнюю сторону 20Се. Форма рычага на фигуре представлена только в качестве примера. Изобретение может относиться к любой эквивалентной форме.

На фиг.4 в разрезе показан слоистый элемент 40 амортизации вибраций. Слоистый элемент выполнен в виде черепицы, состоящей из нескольких слоев, уложенных друг на друга. Согласно варианту выполнения слоистый элемент содержит, по меньшей мере, один слой 42 вязкоупругого материала и, по меньшей мере, один слой 44 жесткого материала. Слоистый элемент накладывают на поверхность 41 амортизируемой конструкции вязкоупругим слоем.

Вязкоупругость является свойством твердого тела или жидкости, которые при деформации ведут себя одновременно как вязкий материал и как упругий материал за счет одновременного рассеяния и накопления механической энергии.

Изотропные или анизотропные характеристики упругости жесткого материала контрслоя 44 превышают изотропные или анизотропные характеристики вязкоупругого материала в требуемом термическом и частотном диапазоне работы. В качестве не ограничительного примера можно указать, что материал слоя 44 может быть металлическим или композитным, а материал слоя 42 может быть материалом типа резины, силикона, полимера, стекла или эпоксидной смолы. Материал должен быть эффективным с точки зрения рассеяния энергии в соответствующей конфигурации, отвечающей определенным температурным и частотным диапазонам. Его выбирают с учетом его характеристических модулей сдвига, выраженных деформацией и скоростью.

Согласно другим вариантам выполнения слоистый элемент содержит несколько слоев 42 вязкоупругого материала и несколько контрслоев 44 жесткого материала, которые чередуются между собой. На фиг.4 показан не ограничительный пример слоистого элемента амортизации вибраций, содержащего три слоя 42 вязкоупругого материала и три контрслоя 44 жесткого материала. Согласно применению слои 42 вязкоупругого материала и контрслои 44 жесткого материала могут иметь одинаковые размеры или разные размеры. Если слоистый элемент содержит несколько слоев 42, все они могут иметь одинаковые механические характеристики или могут иметь механические характеристики, отличающиеся от одного слоя к другому. Если слоистый элемент содержит несколько контрслоев 44, все они могут иметь одинаковые механические характеристики или могут иметь механические характеристики, отличающиеся от одного слоя к другому. Слои 42 и слои 44 крепятся друг к другу предпочтительно за счет сцепления при помощи пленки клея или путем полимеризации.

На фиг.5 и 6 показан первый вариант выполнения изобретения. Слоистый элемент 40 накладывают на верхнюю сторону зоны 20С рычага 20. Слоистый элемент 40 содержит, по меньшей мере, один слой 42 вязкоупругого материала и, по меньшей мере, один слой 44 жесткого материала. Слоистый элемент наклеивают на рычаг 20 слоем вязкоупругого материала.

Согласно другому варианту выполнения, не показанному на фигурах, он может удерживаться в положении опоры на поверхность рычага при помощи механических средств: например, при помощи устройства зажима с двух сторон части 20С, при помощи использования механического соединения (винт/гайка, заклепка, обжатие и т.д.), проходящего через зону 20С рычага и слоистого элемента, за счет действия предварительного напряжения, получаемого при установке за счет деформации геометрии в состоянии покоя: крепление зоны 55 на части 20В при помощи собственного соединения рычага и опоры с предварительным напряжением зоны 54 на часть 20С рычага.

Слоистый элемент расположен на всей поверхности третьей зоны 20С рычага. Его трапециевидная форма соответствует трапециевидной форме третьей зоны 20С рычага между первой зоной 20А и второй зоной 20В. В этом примере участок поверхности, на который накладывают слоистый элемент, занимает всю третью зону. Однако, в зависимости от требований амортизации вибраций, протяженность участка поверхности может быть меньше протяженности третьей зоны. Кроме того, значения толщины и природу материалов, образующих слои 42 и 44, определяют в зависимости от требуемой амортизации.

Согласно другому не показанному варианту выполнения слоистый элемент 40 накладывают не на верхнюю сторону зоны 20С рычага 20, а на нижнюю сторону 20Ci зоны 20С рычага 20. Согласно другому варианту выполнения, показанному на фиг.11, слоистый элемент 40 и 40' амортизации вибраций симметрично располагают на двух сторонах третьей зоны рычага.

Согласно варианту выполнения, показанному на фиг.7 и 8, слоистый элемент 50 амортизации вибраций содержит первую часть 54, расположенную, по меньшей мере, на участке поверхности верхней стороны третьей зоны 20С рычага, и вторую часть 55, расположенную, по меньшей мере, на участке поверхности верхней стороны 20Ве второй зоны 20В. В этом примере первая часть 54 расположена на большей части третьей зоны 20С. Поскольку верхняя поверхность второй зоны находится на радиально более высоком уровне, чем уровень радиально верхней поверхности 20Ве третьей зоны 20С, слоистый элемент 50 содержит промежуточную часть 56, соединяющую первую часть 54 со второй частью 55. Эта промежуточная часть 56 повышает эффективность устройства, используя усилия сдвига вязкоупругого слоя. Слоистый элемент удерживается на поверхности рычага за счет наклеивания, по меньшей мере, одного из своих участков 54 и 55. В данном случае слоистый элемент тоже можно накладывать на нижнюю сторону рычага. Согласно другому варианту выполнения, показанному на фиг.12, слоистый элемент 50 и 50' амортизации вибраций симметрично располагают на двух сторонах второй и третьей зон рычага.

Согласно варианту выполнения, показанному на фиг.9 и 10, слоистый элемент 60 амортизации вибраций содержит первую часть 64, расположенную на участке поверхности верхней стороны третьей зоны 20С, и вторую часть 65, расположенную на участке поверхности верхней стороны второй зоны 20В. Слоистый элемент содержит промежуточную часть 66, соединяющую первую часть 64 со второй частью 65. Согласно этому примеру промежуточная часть выполнена сквозной. Слоистый элемент удерживается на поверхности рычага путем наклеивания, по меньшей мере, одного из участков 64 и 65. В данном случае слоистый элемент тоже можно накладывать на нижнюю сторону рычага. Согласно другому варианту выполнения, показанному на фиг.13, слоистый элемент 60 и 60' амортизации вибраций симметрично располагают на участках поверхности двух сторон второй и третьей зон рычага.

Согласно варианту выполнения, показанному на фиг.14 и 15, слоистый элемент выполнен в виде полос, расположенных вдоль рычага. Полосы содержат первую часть 74, наложенную на третью зону 20С, вторую часть 75, наложенную на вторую зону 20В, и промежуточную часть 76, соединяющую обе части 74 и 75.

Рычаг приведения во вращение лопатки статора турбомашины с изменяемым углом установки содержит первую зону крепления на приводном органе рычага, вторую зону крепления на лопатке статора с изменяемым углом установки и третью зону удлиненной формы между первой зоной и второй зоной. По меньшей мере, на одном участке поверхности, по меньшей мере, одной из упомянутых зон рычага накладывают слоистый элемент амортизации вибраций. Слоистый элемент содержит, по меньшей мере, один слой вязкоупругого материала, находящийся в контакте с упомянутым участком поверхности, и один контрслой жесткого материала. Другие изобретения относится к турбомашине и компрессору газотурбинного двигателя, содержащим, по меньшей мере, один указанный выше рычаг приведения во вращение лопатки статора с изменяемым углом установки. Изобретения позволяют снизить вибрации рычага приведения во вращение лопатки статора. 3 н. и 10 з.п. ф-лы, 15 ил.

1. Рычаг приведения во вращение вокруг оси лопатки статора турбомашины с изменяемым углом установки, содержащий три зоны: первую зону крепления на приводном органе рычага, вторую зону крепления на упомянутой лопатке статора с изменяемым углом установки и третью зону удлиненной формы между первой зоной и второй зоной, отличающийся тем, что, по меньшей мере, на одном участке поверхности, по меньшей мере, одной из упомянутых зон рычага накладывают слоистый элемент амортизации вибраций, при этом слоистый элемент содержит, по меньшей мере, один слой вязкоупругого материала, находящийся в контакте с упомянутым участком поверхности, и один контрслой жесткого материала.

2. Рычаг по п.1, в котором слоистый элемент амортизации вибраций наклеивают на упомянутый участок поверхности.

3. Рычаг по п.1, в котором слоистый элемент амортизации вибраций удерживают наложенным на упомянутом участке поверхности при помощи механического средства.

4. Рычаг по п.1, в котором упомянутая зона рычага является третьей зоной или второй и третьей зонами.

5. Рычаг по п.4, в котором упомянутый участок поверхности, на который накладывают слоистый элемент амортизации вибраций, полностью перекрывает упомянутую третью зону.

6. Рычаг по п.1, содержащий радиально верхнюю сторону и радиально нижнюю сторону, в котором слоистый элемент накладывают, по меньшей мере, на один участок поверхности, в частности плоский, упомянутых радиально нижней или радиально верхней сторон.

7. Рычаг по п.1, в котором вторая зона рычага содержит одну сторону на уровне, отличающемся в радиальном направлении от стороны третьей зоны, и слоистый элемент амортизации вибраций перекрывает, по меньшей мере, частично участок поверхности упомянутой стороны второй зоны и участок поверхности упомянутой стороны третьей зоны.

8. Рычаг по п.7, в котором слоистый элемент содержит промежуточную часть, например ажурную, между упомянутым участком поверхности второй зоны и упомянутым участком поверхности третьей зоны.

9. Рычаг по п.1, содержащий, по меньшей мере, один слоистый элемент амортизации вибраций в виде полос, по меньшей мере, двух, шириной, меньшей ширины третьей зоны, при этом упомянутые две полосы предпочтительно расположены параллельно друг другу.

10. Рычаг по п.1, в котором слоистый элемент выполняют в виде пакета чередующихся вязкоупругих слоев и жестких слоев, при этом характеристики вязкоупругого материала меняются или являются одинаковыми от одного слоя к другому.

11. Рычаг по п.10, в котором характеристики жесткого материала меняются от одного слоя к другому.

12. Турбомашина, содержащая, по меньшей мере, один рычаг приведения во вращение вокруг оси лопатки статора с изменяемым углом установки по одному из предыдущих пунктов.

13. Компрессор газотурбинного двигателя, содержащий, по меньшей мере, один рычаг приведения во вращение вокруг оси лопатки спрямляющего аппарата с изменяемым углом установки по одному из пп.1-11.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| EP 1010918 A2, 21.06.2000 | |||

| Устройство для определения расстояния до источника излучения | 1989 |

|

SU1820941A3 |

| US 4773821 A, 27.09.1988 | |||

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 1991 |

|

RU2022120C1 |

| ПЛАСТИНЧАТЫЙ ДЕМПФЕР | 0 |

|

SU170533A1 |

Авторы

Даты

2012-12-27—Публикация

2008-09-12—Подача