ОБЛАСТЬ ТЕХНИКИ И УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится главным образом к способу полирования облопаченных дисков, в которых лопатки образуют канал для прохода воздушного потока для турбомашины и, в частности, к способу полирования центробежных рабочих колес для компрессора турбомашины и цельных облопаченных дисков и к полировальному устройству для реализации этого способа.

Турбомашины традиционно содержат компрессор, камеру сжатия и турбину.

Компрессор предназначен для увеличения давления атмосферного воздуха, при этом камера сгорания обеспечивает смешивание воздуха, который сжат компрессором, с топливом и сжигание смеси, и турбина, размещенная на пути выходящего потока, приводится в действие данным потоком очень горячего воздуха. Она служит для приведения в действие компрессора посредством оси турбомашины.

Компрессор содержит роторы, содержащие облопаченные диски, некоторые из которых называются центробежными рабочими колесами, и статоры. Рабочее колесо центробежного компрессора, называемое в дальнейшем рабочим колесом, содержит по существу конусообразное тело и лопатки, распределенные по всей поверхности тела.

Лопатки попарно вместе с конусообразным телом ограничивают канал для прохода воздушного потока в виде спиральной части.

Следовательно, рабочее колесо центробежного компрессора имеет сложную форму.

Для определенных применений данное рабочее колесо получают резанием непосредственно из материального тела, например, из заготовки из титанового или никелевого сплава. Подобное рабочее колесо также может быть получено литьем, быстрым прототипированием или электрохимическим способом.

Кроме того, вследствие аэродинамической функции, которую должны выполнять рабочие колеса центробежных компрессоров, состояние поверхности рабочего колеса, более точно - поверхности конусообразного тела, образующего нижнюю часть канала, вдоль которого проходит воздух, и поверхности лопаток, имеет очень важное значение, и данные рабочие колеса изготавливают с особой тщательностью.

Для обеспечения соответствия аэродинамическим характеристикам воздуха, обтекающего рабочее колесо, характеристика Ra поверхности не должна превышать 0,6 мкм (Ra представляет собой статистическую величину и соответствует среднеарифметическому отклонению относительно средней линии профиля; Rt представляет собой максимальную высоту вершин). Однако данный параметр шероховатости не может быть получен непосредственно механической обработкой, литьем или другим способом изготовления рабочего колеса. Следовательно, операция полирования необходима для обеспечения требуемого качества поверхности.

Существует ряд технологий полирования подобных деталей.

Полирование может быть выполнено вручную посредством использования абразивных лент. Преимуществом данной технологии является обеспечение возможности полирования деталей со сложными формами. Однако данное полирование требует очень продолжительного времени и, следовательно, является дорогостоящим с точки зрения затрат труда. Кроме того, его качество всецело зависит от оператора, выполняющего полирование.

Могут быть использованы станки, подобные описанным в патенте США №2547056, но они представляют собой очень сложные конструкции и не обеспечивают возможности полирования деталей со сложными формами.

Полирование также может быть выполнено посредством использования абразивных частиц, как описано в документе JP 57211469. Данная технология предусматривает установку закрывающего элемента на рабочем колесе для ограждения рабочей зоны рабочего колеса, содержащего лопатки, с образованием замкнутого пространства и размещение абразивных частиц в данном объеме, после чего обеспечивают вращение рабочего колеса вокруг его горизонтальной оси. Вращение и сила тяжести обеспечивают перемещение частиц на поверхности, подлежащей полированию. Когда требуемое состояние поверхности будет достигнуто, вращение рабочего колеса прерывают, закрывающий элемент и частицы удаляют. При данной технологии существует риск того, что заданная характеристика Ra поверхности не будет достигнута вследствие прекращения движения абразивных частиц в рассматриваемых зонах.

Следовательно, одной задачей настоящего изобретения является создание способа полирования центробежных рабочих колес и, в более общем случае, облопаченных компонентов турбомашины, который является простым, приспособленным для всех типов рабочих колес независимо от сложности их форм и обеспечивающим состояние поверхности с особо высокими эксплуатационными характеристиками для потока воздуха.

Кроме того, задачей настоящего изобретения является создание устройства для полирования облопаченных дисков, которое является простым и надежным.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения решается посредством создания способа полирования, при котором используется, по меньшей мере, один полирующий материал и при котором обеспечивают перемещение рабочего колеса или, в более общем случае, облопаченного диска, содержащего лопатки, ограничивающие каналы для прохода воздушного потока, образованные спиральной частью, с последующим движением по спирали, имеющим шаг, близкий к шагу спирали.

Две лопатки рабочего колеса ограничивают каналы для прохода воздушного потока, имеющие по существу профиль конической спиральной части. В этом случае термин «шаг спирали рабочего колеса» относится к шагу спирали, образованной каналами для прохода воздушного потока. Все каналы для прохода воздушного потока, ограниченные двумя следующими друг за другом лопатками, имеют по существу одинаковый спиральный профиль.

В соответствии с изобретением рабочее колесо перемещают с обеспечением поступательного перемещения и вращения для воспроизведения спиральной части, описываемой каналами для прохода воздушного потока. В этом случае скорости вращения и поступательного движения адаптируют таким образом, чтобы траектория перемещения любой точки рабочего колеса была близка к спирали рабочего колеса.

Таким образом, перемещение полирующего материала относительно комплекта лопаток будет по существу таким же, как перемещение воздушного потока между лопатками, что обеспечивает повышение эффективности способа.

Способ согласно изобретению предпочтительно обеспечивает применение переменного движения, в этом случае комплект лопаток перемещают в первом направлении вращения и первом направлении поступательного перемещения, затем перемещают во втором направлении вращения, противоположном первому направлению вращения, и во втором направлении поступательного перемещения, противоположном первому направлению поступательного перемещения, при этом данные две комбинации движений воспроизводятся попеременно.

В таком случае настоящее изобретение главным образом относится к способу полирования облопаченного диска, при этом комплект лопаток содержит множество лопаток, ограничивающих попарно канал для прохода воздушного потока, по существу имеющий общий профиль с формой спиральной части с шагом p, при этом диск погружают в слой полирующего материала, и способ включает, по меньшей мере:

- этап А для обеспечения одновременного перемещения диска в первом направлении вращения вокруг продольной оси диска и в первом направлении поступательного движения вдоль продольной оси так, что перемещение каждой из точек диска будет представлять собой, по меньшей мере, часть спирали, шаг которой близок к шагу p спирали, из которой образуется общая форма каналов для прохода воздушного потока.

Способ согласно изобретению может также включать, по меньшей мере:

- этап В после этапа А для обеспечения вращательного движения вокруг продольной оси диска во втором направлении, противоположном первому направлению, и поступательного движения вдоль продольной оси во втором направлении, противоположном первому направлению, одновременно так, что все точки диска соответственно проходят по тем же спиралям, что и на этапе А, но в противоположном направлении.

Особенно предпочтительно, если этапы А и В повторяются попеременно.

Частота вращения рабочего колеса и скорость поступательного движения рабочего колеса предпочтительно связаны коэффициентом пропорциональности, рассчитанным как функция тангенса спиральной части, из которой образуется общая форма каналов для прохода воздушного потока.

Способ согласно изобретению может включать перед этапом А этап С для определения статического давления, которое должно быть приложено к диску, и размещения заданного количества полирующего материала в зависимости от статического давления, определенного ранее, над указанным диском.

Полирующий материал может быть образован твердыми абразивными частицами с формами, пригодными для циркуляции между комплектами лопаток рабочего колеса.

Полирующий материал предпочтительно может быть смешан с водой, с кислотой, приспособленной для материала, подлежащего полированию, или может быть смешан с некоторым средством для образования пасты.

Способ полирования предпочтительно применим для рабочих колес центробежных компрессоров, предназначенных для компрессора турбомашины.

Настоящее изобретение также относится к полировальному устройству, содержащему резервуар, предназначенный для заполнения его полирующим материалом, опору для облопаченного диска, при этом комплект лопаток содержит множество лопаток, ограничивающих попарно канал для прохода воздушного потока, по существу имеющий общий профиль в виде спиральной части с шагом p, и приводные средства, обеспечивающие возможность одновременного приведения опоры во вращательное движение вокруг ее продольной оси и в поступательное движение вдоль продольной оси, при этом приводные средства запрограммированы так, чтобы обеспечить перемещение каждой точки опоры, по меньшей мере, по части спирали, шаг которой близок к шагу p спирали, из которой образуется общая форма предназначенных для прохода воздушного потока каналов диска, подлежащего полированию.

Опора может содержать вал с продольной осью, на котором диск, подлежащий полированию, должен быть закреплен соосно, и при этом резервуар содержит днище, выполненное с отверстием, через которое проходит вал опоры, причем устройство также содержит уплотнительные средства между днищем резервуара и диском.

Уплотнительные средства предпочтительно содержат трубу, выполненную с возможностью скольжения в указанном отверстии в продольном направлении с возможностью обеспечения герметичности, плиту, на которой должен быть установлен диск, при этом плита закреплена на конце трубы в продольном направлении, проходящем в резервуар, и труба имеет наружный диаметр, по существу равный наружному диаметру части диска, опирающейся на трубу, и диаметру отверстия, образованного в резервуаре.

Особенно предпочтительно, если поверхность плиты, предназначенная для контактирования с диском, содержит кольцевой паз, в который входит уплотнительное приспособление, предназначенное для входа в контакт с диском и предотвращения проникновения полирующего материала в зону между диском и плитой.

Устройство согласно изобретению может содержать средства для удерживания диска на опоре, при этом диск должен удерживаться посредством зажима между пластиной, закрепленной на свободном конце вала опоры, и плитой.

Устройство согласно изобретению предпочтительно содержит уплотнительное приспособление между резервуаром и трубой типа кольцевого уплотнения или манжетного уплотнения.

Предпочтительно, если диаметр трубы по существу равен диаметру диска на стороне его заднего края.

Приводные средства включают в себя, например, первый двигатель, предназначенный для приведения опоры во вращательное движение вокруг ее продольной оси, и второй двигатель, предназначенный для приведения опоры в поступательное движение вдоль продольной оси, при этом первый двигатель обеспечивает возможность приведения опоры во вращательное движение в первом направлении и во втором направлении, противоположном первому направлению, попеременно, и второй двигатель обеспечивает возможность приведения опоры в поступательное движение в первом направлении поступательного движения и во втором направлении поступательного движения, противоположном первому, попеременно.

Полировальное устройство в соответствии с изобретением предпочтительно используется для полирования рабочего колеса центробежного компрессора, предусмотренного в компрессоре турбомашины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет лучше понято при использовании нижеприведенного описания и приложенных чертежей, на которых:

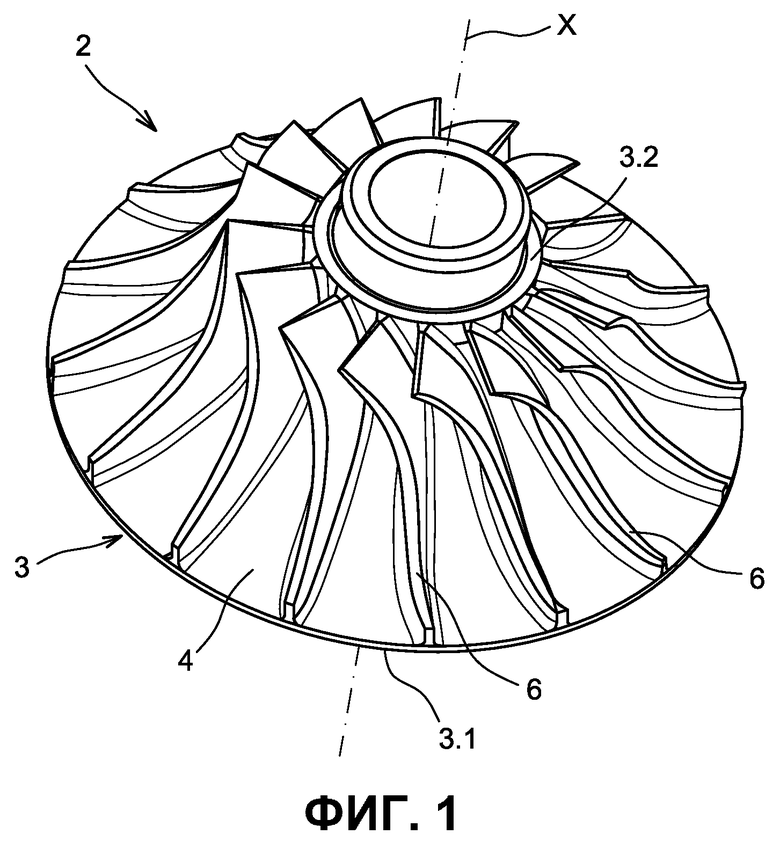

фиг.1 - вид в перспективе рабочего колеса центробежного компрессора, для которого изобретение может быть применено;

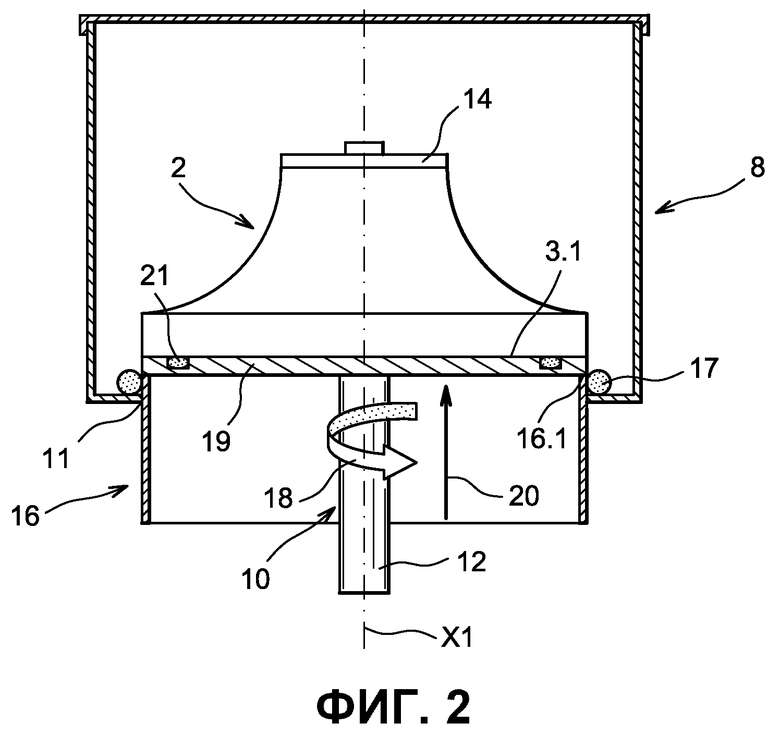

фиг.2 - схематичный вид в сечении полировального устройства в соответствии с настоящим изобретением, при этом рабочее колесо находится на своем месте;

фиг.3 - вид полировального устройства с фиг.2, находящегося в другом состоянии, при этом рабочее колесо находится на своем месте.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В продолжении описания способ полирования рассматривается при его применении для рабочего колеса центробежного компрессора, предусмотренного в компрессоре турбомашины, хотя настоящее изобретение применимо к любому компоненту с лопатками, такому как цельный облопаченный диск, используемый в турбине.

На фиг.1 показан пример центробежного рабочего колеса 2 компрессора, для которого применяется изобретение.

Рабочее колесо центробежного компрессора представляет собой компонент, выполненный с возможностью вращательного движения вокруг продольной оси турбомашины и приводимый в движение турбиной.

Рабочее колесо 2 содержит по существу кольцевой фланец 3 с осью Х. Фланец 3 содержит на первом конце в продольном направлении большое основание 3.1 с бóльшим диаметром и на втором конце в продольном направлении малое основание 3.2 с меньшим диаметром, при этом окружная периферия большего диаметра и окружная периферия меньшего диаметра соединены вогнутой кольцевой поверхностью 4, называемой каналом.

Рабочее колесо 2 также содержит лопатки 6, выступающие из вогнутой кольцевой поверхности 4. Лопатки 6 равномерно распределены по всей наружной периферии фланца 3 и проходят от малого основания 3.2 фланца до большого основания 3.1 фланца 3, и соединяются с фланцем посредством спиц.

Концы 6.1 лопаток на стороне малого основания 3.2 образуют передние края, а концы на стороне большого основания 3.1 образуют задние края.

Если смотреть сверху, каждая лопатка 6 имеет приблизительно форму спиральной части. Все лопатки по существу идентичны и, следовательно, образованы в виде одинаковой спиральной части с шагом р.

Лопатки попарно ограничивают каналы для прохода воздушного потока, в которых воздух, подлежащий сжатию, циркулирует от переднего края по направлению к заднему краю. Следовательно, каналы для прохода воздушного потока имеют общий профиль в виде спиральной части, по существу идентичной профилю лопаток 6.

Рабочее колесо может быть изготовлено посредством механической обработки заготовки из металла, например титана. В конце операции механической обработки поверхность рабочего колеса будет иметь грани и в таком состоянии неприемлема. Рабочее колесо также может быть образовано непосредственно литьем, быстрым прототипированием или электрохимическим способом.

После этого данное рабочее колесо подвергается операции полирования известным образом.

В соответствии с настоящим изобретением предложен способ полирования, который легко реализовать, и надежное устройство для полирования подобного рабочего колеса, также обеспечивающее придание улучшенных аэродинамических характеристик рабочему колесу.

Фиг.2 и 3 показывают один вариант осуществления полировального устройства в соответствии с настоящим изобретением, содержащего резервуар 8, предназначенный для удерживания в нем полирующего материала. Рабочее колесо 2 показано схематически.

Полирующий материал образован, по меньшей мере, частично, твердыми абразивными частицами. Полирующий материал может содержаться в пасте или может быть смешан с текучей средой, такой как вода. Частицы, образующие полирующий материал, могут быть образованы из оксида алюминия, карбида кремния, карбида бора и т.д. Данный перечень не является исчерпывающим, при этом материал частиц выбирают в зависимости от материала детали, подлежащей полированию. Размер данных частиц также выбирают в зависимости от состояния поверхности, которое должно быть обеспечено. Абразивные частицы могут быть соединены с химическим абразивом, таким как кислота.

В соответствии с настоящим изобретением полировальное устройство также содержит подвижную опору 10, выполненную с возможностью обеспечения вращательного движения рабочего колеса 2 вокруг оси Х1 и поступательного перемещения рабочего колеса 2 вдоль оси Х1 в резервуаре 8.

В соответствии с настоящим изобретением движение опоры в резервуаре регулируется так, что ее любая точка перемещается по спирали с шагом, идентичным или, по меньшей мере, близким к шагу р спирали, на основе которой образованы лопатки рабочего колеса.

Для этого полировальное устройство содержит приводные средства (непоказанные) для опоры, предназначенные для одновременного сообщения вращательного движения и поступательного движения опоре 10, при этом каждое движение имеет скорость, определенную так, чтобы обеспечить воспроизведение шага p спирали.

Предпочтительно, если приводные средства обеспечивают возможность перемещения опоры 10 так, чтобы ее любая точка перемещалась по спирали с заданным шагом в направлении, например, снизу вверх, затем перемещалась по той же спирали в противоположном направлении, то есть сверху вниз. Таким образом, опора имеет попеременное движение и попеременно перемещается вверх, а затем вниз. В таком случае полирующий материал, находящийся между лопатками 6, совершает движение вперед-назад относительно спирального рабочего колеса с шагом р. Данное движение вперед-назад также обеспечивает возможность получения более компактного устройства, поскольку ход перемещения диска может быть уменьшен.

Приводные средства могут обеспечить перемещение опоры 10 на величину, меньшую, чем один шаг спирали, равную одному шагу спирали или бόльшую, чем один шаг спирали.

В результате, за счет крепления рабочего колеса 2 на опоре так, чтобы ось Х рабочего колеса 2 совпадала с осью Х1 вращения опоры, полирующий материал будет перемещаться между лопатками 6, при этом одновременно будут по существу воспроизводиться линии прохода воздушного потока в каналах для прохода воздушного потока. Следовательно, полирование осуществляется направленно и обеспечивает улучшение аэродинамических характеристик рабочего колеса 2.

Более точно, устройство, подобное показанному, содержит отверстие 11 в днище резервуара 8, предназначенное для прохода опоры 10. Опора 10 образована посредством вала 12 с осью Х1, вокруг которого устанавливают рабочее колесо 2 и который приводится в движение приводными средствами. Опора 10 содержит средства для неподвижного закрепления рабочего колеса 2 на свободном конце (невидимом) вала 12, расположенном в резервуаре 8. Данные средства закрепления образованы, например, зажимной системой, в которой зажимается центральная часть рабочего колеса 2, не требующая полирования посредством устройства согласно изобретению.

Предусмотрена пластина 14, закрывающая центральное отверстие рабочего колеса 2, которая представляет собой компонент зажимной системы. Пластина 14 удерживается, например, посредством использования болта, ввинченного в вал 12.

Уплотнение также предусмотрено между опорой 10 и резервуаром 8, более точно - между опорой 10 и отверстием 11.

В проиллюстрированном варианте осуществления сверху на валу 12 установлена плита 19, служащая для обеспечения опоры для рабочего колеса 2, на которую опирается большое основание 3.1 рабочего колеса. Труба 16 с наружным диаметром, по существу равным наружному диаметру рабочего колеса со стороны заднего края, закреплена посредством конца 16.1 в продольном направлении на плите 19, например, посредством сварки, в таком случае плита 19 образует нижнюю часть трубы 16. Диаметр отверстия 11 по существу равен наружному диаметру трубы 16 для гарантирования контакта при скольжении между трубой 16 и периферией отверстия 11.

Плита 19 содержит рядом с ее наружной периферией кольцевую канавку, в которой расположено уплотнение 21. Данное уплотнение 21 обеспечивает уплотнение между плитой 19 и рабочим колесом 2 для предотвращения прохода частиц или текучей среды, например кислоты, между рабочим колесом и плитой.

Труба 16 может перемещаться, по меньшей мере, поступательно вдоль оси Х1 для того, чтобы она следовала за рабочим колесом 2 и оставалась в контакте с ним.

Также предусмотрено уплотнительное приспособление 17 типа кольцевого уплотнения или манжетного уплотнения для усиления уплотнения между трубой 16 и днищем резервуара 8.

В одном альтернативном варианте осуществления может быть предусмотрено то, что рабочее колесо будет опираться непосредственно на конец 16.1 трубы 16 в продольном направлении, при этом уплотнение между трубой 16 и рабочим колесом 2 обеспечивается посредством простого контакта металлических поверхностей или посредством дополнительного соединения. Предпочтительно, если труба 16 не перемещается относительно рабочего колеса 2, то есть она перемещается, повторяя движение, идентичное движению рабочего колеса 2, для предотвращения какого-либо смещения трубы 16 и рабочего колеса 2 относительно друг друга, в результате чего улучшается уплотнение между трубой 16 и рабочим колесом 2 и предотвращается износ трубы 16 и/или рабочего колеса 2. Также можно предусмотреть закрепление трубы на рабочем колесе или крепление трубы к подвижной опоре 10 при вращении и поступательном перемещении.

Рабочее колесо предпочтительно удерживается посредством его зажима между пластиной 14 и плитой 19.

Рабочее колесо 2 погружают в слой полирующего материала (непоказанного). В данном варианте осуществления абразивные частицы расположены над поверхностью, подлежащей полированию, следовательно, статическое давление абразивных частиц на рабочее колесо 2 прямо пропорционально высоте, на которой расположены частицы над рабочим колесом 2, что соответствует среднему расстоянию погружения рабочего колеса 2 в резервуар 8.

Абразивные частицы таковы, что они ведут себя подобно текучей среде.

В таком случае существует возможность варьирования эффективности полирования и, следовательно, времени, требуемого для получения заданного состояния поверхности, посредством простого изменения количества частиц в резервуаре, более точно - высоты расположения частиц. В этом случае отсутствует необходимость в каких-либо специальных средствах для приложения дополнительного давления к частицам. Регулирование давления выполняется только механически посредством выбора высоты расположения полирующего материала. Данное устройство является очень простым и не требует никаких особых средств мониторинга. Следовательно, оно является очень надежным. Однако может быть предусмотрено подобное средство типа поршня, обеспечивающее приложение осевого усилия, действующего в направлении днища резервуара.

Кроме того, скорость перемещения полирующего материала относительно рабочего колеса зависит непосредственно от частоты вращения рабочего колеса 2 и, следовательно, от скорости перемещения опоры 10. В результате обеспечивается возможность варьирования времени полирования рабочего колеса 2 посредством изменения скорости перемещения опоры 10.

Приводные средства включают в себя первый двигатель, предназначенный для приведения опоры во вращательное движение, и второй двигатель, предназначенный для приведения опоры 10 в поступательное движение вдоль оси Х.

В качестве примера скорость перемещения частиц относительно рабочего колеса может составлять от 2 м/мин до 20 м/мин; в этом случае время полирования может составлять от 10 мин до 5 часов. Следует отметить, что данные значения представляют собой расчетные скорости. Как правило, параметры регулируют после экспериментов для нахождения наилучшего сочетания времени обработки, сохранности детали и достигаемой характеристики Ra поверхности.

Скорости поступательного движения и вращения связаны коэффициентом пропорциональности, который получают из величины тангенса спирали рабочего колеса. Следовательно, скорости вращения и поступательного движения изменяются во время движения, поскольку тангенс спирали изменяется, но также может быть обеспечена постоянная пропорциональность между двумя скоростями. Следует напомнить о том, что нижняя часть канала рабочего колеса имеет вогнутую кольцевую поверхность.

Далее будут описаны этапы полирования посредством использования полировального устройства в соответствии с настоящим изобретением.

На фиг.2 полировальное устройство в соответствии с настоящим изобретением находится в нижнем положении, которое соответствует положению покоя.

Во время первого этапа рабочее колесо 2 закрепляют на опоре 10; для этого рабочее колесо 2 устанавливают вокруг вала 12 опоры 10, который проходит через центральное отверстие рабочего колеса, в этом случае рабочее колесо 2 и опора 10 будут соосными и не смогут перемещаться относительно друг друга.

В таком случае рабочее колесо 2 будет опираться на плиту 19. Затем пластину 14 закрепляют на верхнем конце вала 12 опоры 10, и пластина 14 будет удерживать рабочее колесо зажатым между плитой 19 и пластиной 14.

После этого полирующий материал размещают в резервуаре 8, при этом количество полирующего материала, более точно - высота расположения полирующего материала, покрывающего рабочее колесо 2, определяется в зависимости от полирования, которое желательно выполнить, в частности в зависимости от его продолжительности.

Затем запускают приводные средства, при этом система управления ими запрограммирована в зависимости от шага спирали лопаток 6 рабочего колеса 2, который должен быть воспроизведен. В таком случае первый и второй двигатели обеспечивают приведение опоры 10 соответственно во вращательное движение и в поступательное движение, что обеспечивает перемещение рабочего колеса 2 в резервуаре 8, заполненном полирующим материалом, при этом труба 16 скользит с обеспечением герметичности через днище резервуара 8, как показано на фиг.2.

Частоту вращения опоры и время, в течение которого осуществляется полирование рабочего колеса, предпочтительно определяют в зависимости от требуемой степени полирования, при этом данные характеристики, как правило, определяют экспериментально.

В этом случае рабочее колесо перемещается с обеспечением его вращения и поступательного перемещения, при этом в проиллюстрированном примере оно вращается против часовой стрелки (стрелка 18) и перемещается вверх (стрелка 20). Следовательно, все точки рабочего колеса 2 перемещаются по виртуальным спиралям с шагом p снизу вверх до тех пор, пока они не достигнут верхнего положения, проиллюстрированного на фиг.3.

Затем направление вращения первого и второго двигателей изменяется на противоположное управляемым образом, при этом рабочее колесо вращается по часовой стрелке (стрелка 18' на фиг.3) и поступательно перемещается сверху вниз (стрелка 21), при этом все точки рабочего колеса перемещаются по тем же спиралям, но сверху вниз.

В результате направление перемещения полирующего материала и рабочего колеса, более точно - частей, ограничивающих каналы для прохода воздуха, относительно друг друга будет по существу таким же, как направление, в котором воздух будет проходить в рабочем колесе, когда оно установлено в компрессоре.

В проиллюстрированном примере рабочее колесо 2 проходит в резервуар 8 со стороны нижнего конца резервуара 8, хотя может быть предусмотрено то, что рабочее колесо будет проходить в резервуар через его верхний конец и перемещаться по направлению к нижнему концу резервуара. В этом случае давление, действующее со стороны частиц, не будет представлять собой просто статическое давление, пропорциональное высоте расположения частиц, а будет представлять собой давление, приложенное посредством опоры в аксиальном направлении с ориентацией по направлению к днищу резервуара. В результате регулирование данного давления будет более сложным, чем в проиллюстрированном примере.

Также может быть предусмотрено сообщение движения, например колебательного движения, полирующим материалам; для этого могут быть предусмотрены средства, способные обеспечить вибрацию резервуара.

Способ в соответствии с настоящим изобретением обеспечивает возможность полирования рабочего колеса любого типа независимо от его размеров.

Кроме того, полирование в соответствии со способом по изобретению может быть легко автоматизировано и не требует вмешательства человека во время полирования. Оно также является простым и надежным.

Кроме того, данный способ может быть применен для всех материалов посредством выбора соответствующего абразива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полировки деталей аэродинамических устройств | 2014 |

|

RU2691444C2 |

| РАДИАЛЬНО-ВИХРЕВАЯ ТУРБОМАШИНА | 2009 |

|

RU2430274C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО КОНТРОЛЯ МОНОЛИТНЫХ ДИСКОВ РОТОРА ТУРБОМАШИНЫ | 2001 |

|

RU2270440C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694941C1 |

| РОТОР КОМПРЕССОРА ТУРБОМАШИНЫ, КОМПРЕССОР ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2010 |

|

RU2556151C2 |

| Полуавтоматический станок для полирования кромок пера лопатки газовой турбины | 1959 |

|

SU128727A1 |

| Механический классификатор | 1931 |

|

SU40800A1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА | 2018 |

|

RU2700229C1 |

| Способ повышения давления и экономичности центробежного насоса и устройство для его реализации | 2021 |

|

RU2775101C1 |

Изобретение относится к способу и устройству полирования облопаченных дисков и может быть использовано для полирования центробежных рабочих колес компрессора турбомашины. Способ осуществляется в устройстве, содержащем резервуар с полирующим материалом, опору для облопаченного диска с установленным в ней множеством лопаток, попарно ограничивающих канал для прохода воздушного потока, по существу имеющий общий профиль в форме спиральной части с шагом p. Приводные средства обеспечивают возможность одновременного приведения опоры во вращательное движение вокруг ее продольной оси и в поступательное движение вдоль продольной оси для перемещения спирали, шаг которой близок к шагу p спирали и из которой образуется общая форма каналов для прохода воздушного потока диска, подлежащего полированию, к каждой точке опоры. Изобретение позволяет обрабатывать диски различной сложности форм с обеспечением особо высоких эксплуатационных характеристик для потока воздуха. 2 н. и 15 з.п. ф-лы, 3 ил.

1. Способ полирования облопаченного диска (2), при этом комплект лопаток содержит множество лопаток (6), попарно ограничивающих канал для прохода воздушного потока, по существу имеющий общий профиль в форме спиральной части с шагом p, причем диск (2) погружают в слой полирующего материала, при этом способ включает, по меньшей мере:

этап А, на котором обеспечивают одновременное перемещение диска (2) в первом направлении вращения вокруг продольной оси (Х) диска (2) и в первом направлении поступательного движения вдоль продольной оси (Х), причем перемещение каждой из точек диска (2) представляет собой, по меньшей мере, часть спирали, шаг которой близок к шагу p

спирали, из которой образуется общая форма каналов для прохода воздушного потока.

2. Способ по п.1, включающий, по меньшей мере:

этап В после этапа А, на котором обеспечивают вращательное движение вокруг продольной оси (Х) диска (2) во втором направлении, противоположном первому направлению, и поступательное движение вдоль продольной оси (Х) во втором направлении, противоположном первому направлению, одновременно, причем все точки диска (2) соответственно проходят по тем же спиралям, что и на этапе А, в противоположном направлении.

3. Способ по п.2, при котором этапы А и В повторяют попеременно.

4. Способ по одному из пп.1 - 3, при котором частота вращения рабочего колеса и скорость поступательного движения рабочего колеса связаны коэффициентом пропорциональности, рассчитанным как функция тангенса спиральной части, из которой образуется общая форма каналов для прохода воздушного потока.

5. Способ по одному из пп.1 - 3, включающий перед этапом А этап С, на котором определяют статическое давление, которое должно быть приложено к диску (2), и размещают заданное количество полирующего материала в зависимости от статического давления, определенного ранее, над диском (2).

6. Способ по одному из пп.1 - 3, при котором полирующий материал содержит, по меньшей мере, твердые абразивные частицы с формами, пригодными для циркуляции между лопатками рабочего колеса.

7. Способ по одному из пп.1 - 3, при котором полирующий материал смешивают с водой или с кислотой, приспособленной для материала, подлежащего полированию, или смешивают со средством для образования пасты.

8. Способ по одному из пп.1 - 3, при котором облопаченный диск (2) представляет собой рабочее колесо центробежного компрессора, предназначенное для компрессора турбомашины.

9. Полировальное устройство, содержащее резервуар (8), предназначенный для заполнения его полирующим материалом, опору (10) для облопаченного диска (2), при этом комплект лопаток содержит множество лопаток, попарно ограничивающих канал для прохода воздушного потока, по существу имеющий общий профиль в форме спиральной части с шагом p, и приводные средства, обеспечивающие возможность одновременного приведения опоры во вращательное движение вокруг ее продольной оси и в поступательное движение вдоль продольной оси, для обеспечивания перемещения, по меньшей мере, части спирали, шаг которой близок к шагу p спирали и из которой образуется общая форма каналов для прохода воздушного потока диска (2), подлежащего полированию, к каждой точке опоры (10).

10. Полировальное устройство по п.9, в котором опора (10) содержит вал (12) с продольной осью (Х1), на котором диск (2), подлежащий полированию, должен быть закреплен соосно, при этом резервуар (8) содержит днище, выполненное с отверстием (11), через которое проходит вал (12) опоры (10), причем устройство также содержит уплотнительные средства между днищем резервуара (8) и диском (2).

11. Полировальное устройство по п.10, в котором уплотнительные средства содержат трубу (16), выполненную с возможностью скольжения в отверстии (11) в продольном направлении (Х1) с возможностью обеспечения герметичности, и плиту (19), на которой должен быть установлен диск (2), при этом плита (19) закреплена на конце (16.1) трубы (16) в продольном направлении, проходящем в резервуар (8), причем труба (16) имеет наружный диаметр, по существу равный наружному диаметру части диска (2), опирающейся на трубу (16), и диаметру отверстия (11), образованного в резервуаре (8).

12. Полировальное устройство по п.11, в котором поверхность плиты (19), предназначенная для контактирования с диском, содержит кольцевую канавку (21), в которую входит уплотнительное приспособление, предназначенное для входа в контакт с диском и предотвращения проникновения полирующего материала в зону между диском и плитой.

13. Полировальное устройство по п.11 или 12, содержащее средства для удерживания диска на опоре, при этом диск удерживается посредством зажима между пластиной (14), закрепленной на свободном конце вала (12) опоры (10), и плитой (19).

14. Полировальное устройство по п.11 или 12, содержащее уплотнительное приспособление (17) между резервуаром (8) и трубой (16) типа кольцевого уплотнения или манжетного уплотнения.

15. Полировальное устройство по п.11 или 12, в котором диаметр трубы (16) по существу равен диаметру диска на стороне его заднего края.

16. Полировальное устройство по одному из пп.9 - 12, в котором приводные средства включают в себя первый двигатель, предназначенный для приведения опоры (10) во вращательное движение вокруг ее продольной оси (Х1), и второй двигатель, предназначенный для приведения опоры в поступательное движение вдоль продольной оси (Х1), при этом первый двигатель обеспечивает возможность приведения опоры во вращательное движение в первом направлении и во втором направлении, противоположном первому направлению, попеременно, и второй двигатель обеспечивает возможность приведения опоры в поступательное движение в первом направлении поступательного движения и во втором направлении поступательного движения, противоположном первому, попеременно.

17. Полировальное устройство по одному из пп.9 - 12, в котором облопаченный диск (2) представляет собой рабочее колесо центробежного компрессора, предусмотренное в компрессоре турбомашины.

| JP 63109973 A, 15.05.1988 | |||

| Устройство для приготовления буровых растворов | 1989 |

|

SU1731262A1 |

| Резистор | 1981 |

|

SU1177857A1 |

| ПНЕВМАТИЧЕСКИЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2113969C1 |

Авторы

Даты

2013-12-20—Публикация

2009-08-26—Подача