Изобретение относится к общему машиностроению и может быть использовано при проектировании трубопроводных коммуникаций.

В технике имеют место случаи, когда возникает необходимость монтажа трубопроводных коммуникаций к фланцам агрегатов через проемы в стенках или перегородках, отстоящих от стыкуемых фланцев агрегатов на сравнительно небольших расстояниях порядка 1,5-2 м. Случается, что центры проемов в стенках имеют смещения относительно центров присоединяемых фланцев агрегатов, не позволяющие проведение монтажа без проведения доработок кромок проемов, однако подобные работы на этапе сборки крайне нежелательны, так как производство не подготовлено к таким работам. Кроме того, при этом возникает необходимость в проведении подгоночных работ и по изготовлению индивидуальных деталей, оформляющих стык трубопровода с кромками проема. Как показал опыт изготовления блочных компрессорных агрегатов, такие случаи смещения имеют место и могут достигать довольно больших значений, порядка нескольких десятков миллиметров.

Устранить это смещение конструктивно не удается из-за длинной размерной цепочки между центром присоединяемого фланца агрегата (компрессора) и центром проема контейнера, а также из-за возможных подвижек компрессора на опорной раме при центровке его вала относительно вала мультипликатора или вала приводного двигателя. В конечном счете для обеспечения собираемости проводят доработку проема в стенке контейнера при монтаже, изготавливают и подгоняют по месту новые замыкающие стык детали (нащельники). Проведение таких работ затрудняет сборку, удорожает стоимость продукции и может привести к срыву сроков поставки продукции заказчику.

Обеспечить компенсацию смещения центров проема и присоединяемого фланца за счет подгибки трубопровода не представляется возможным из-за больших диаметров труб, а осуществить ее за счет соединения в стыке с фланцем агрегата не представляется возможным, поскольку соединяемые фланцы в известных технических решениях монтируются соосно (см., например, трехфланцевое соединение в книге П.И.Орлова «Основы конструирования», книга 2, издание третье исправленное, издательства «Машиностроение», г.Москва, ББК34.42.0-66, УДК621.01.001.2(035), раздел 8 «Фланцевые соединения», стр.205).

Техническим результатом изобретения является исключение необходимости проведения дополнительных работ, связанных с доработкой проемов в стенках контейнера при монтаже, изготовлением и подгонкой замыкающих стык деталей для установки оборудования в рабочее положение, упрощение сборки установки, а также уменьшение экономических затрат на ее изготовление.

Технический результат изобретения достигается благодаря тому, что трехфланцевое соединение содержит два крайних фланца соединяемых деталей с отверстиями по периметру, связанных друг с другом посредством крепежных элементов, промежуточный фланец в виде кольца, установленный между крайними фланцами через уплотнительные прокладки и выполненный с кольцевыми выступами с обеих сторон, каждый из крайних фланцев выполнен с кольцевым центрирующим буртиком, охватывающим соответствующий кольцевой выступ промежуточного фланца, торцевые поверхности промежуточного фланца имеют между собой уклон, а ось соединенного с одним из крайних фланцев патрубка соединяемой детали в нерабочем положении перпендикулярна стыковочной поверхности другого крайнего фланца.

Кроме того, крепежные элементы опираются на фланцы преимущественно через сферические шайбы.

Кроме того, один из крайних фланцев может быть выполнен свободным.

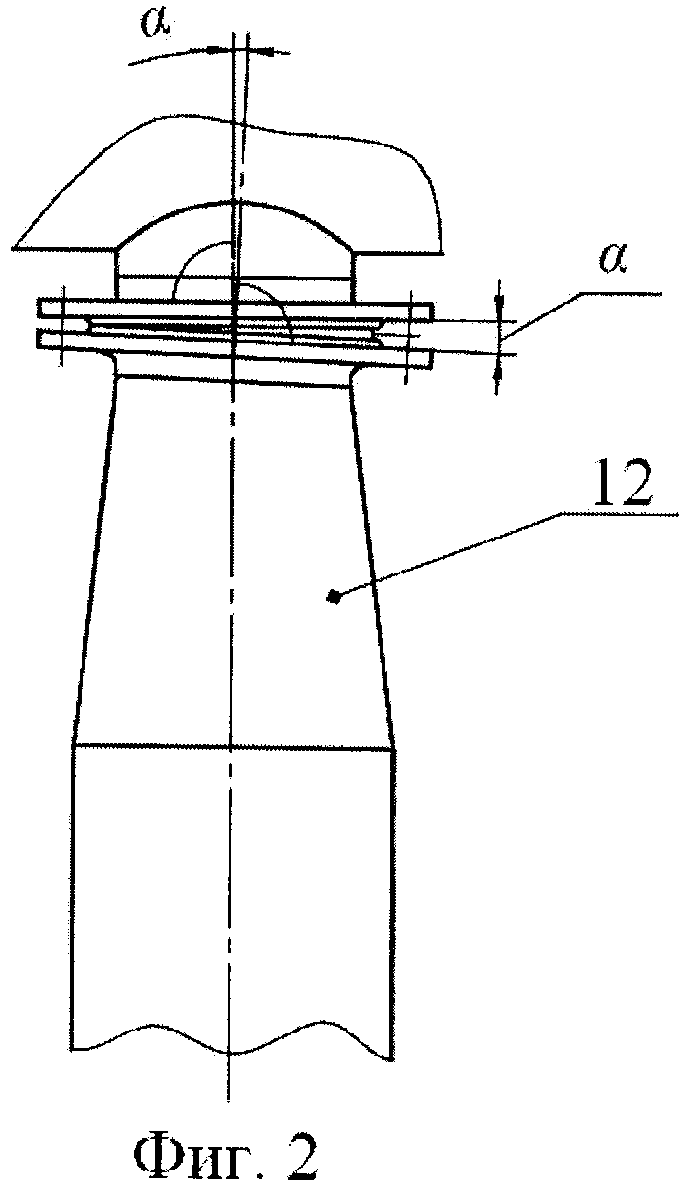

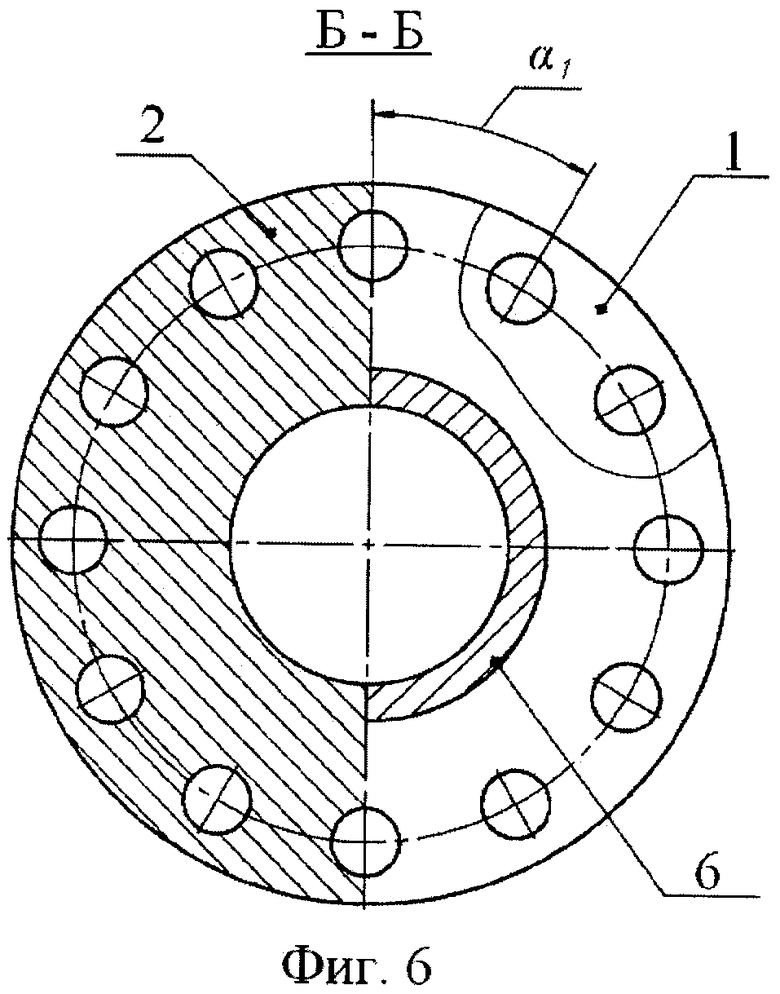

Изобретение поясняется чертежами, где на фиг.1 показано место соединения патрубка с агрегатом и стенкой контейнера с использованием предлагаемого трехфланцевого соединения; на фиг.2 показано предлагаемое трехфланцевое соединение в исходном положении, без углового смещения оси патрубка относительно оси фланца агрегата; на фиг.3 показано предлагаемое трехфланцевое соединение в крайнем угловом смещении оси патрубка относительно фланца агрегата; на фиг.4 показано предлагаемое трехфланцевое соединение, вынос А на фиг.1; на фиг.5 показано предлагаемое трехфланцевое соединение со свободным крайним фланцем, вынос А на фиг.1; на фиг.6 показан разрез Б-Б на фиг.4; на фиг.7 показан разрез В-В на фиг.5.

Трехфланцевое соединение содержит два крайних (противолежащих) фланца 1 и 2 соединяемых деталей с расположенными по их периметрам отверстиями 3 для крепежных элементов, связывающих крайние фланцы 1, 2 друг с другом. Фланцы 1 и 2 обращены друг к другу стыковочными поверхностями, на которых выполнены кольцевые центрирующие буртики 5, охватывающие кольцевые выступы 7 промежуточного фланца 6, установленного между фланцами 1 и 2. Промежуточный фланец 6 выполнен в виде кольца, с обеих сторон которого выполнены указанные кольцевые выступы 7, торцевые поверхности которых контактируют через уплотнительные прокладки 8 со стыковочными поверхностями фланцев 1 и 2. Буртики 5 образуют углубления 4 на обращенных друг к другу поверхностях фланцев 1, 2, в которые входят выступы 7 промежуточного фланца 6 для центровки фланцев 1, 2, 6 относительно друг друга (фиг.4).

Торцевые поверхности промежуточного фланца 6 имеют между собой уклон, образующий угол α. Фланцы 1, 2, 6 связаны между собой посредством крепежных элементов, выполненных в виде шпилек 9 с гайками 10, которые опираются на поверхности крайних фланцев 1, 2 через сферические шайбы 11.

С фланцем 2, со стороны, противоположной стыковке с фланцем 1, соединен патрубок 12 соединяемой детали, ось которого в нерабочем положении перпендикулярна стыковочной поверхности противолежащего фланца 1.

В вариантном исполнении фланец 2, соединенный с патрубком 12, выполнен свободным и имеет неподвижную часть 13 (фиг.5).

Работает устройство следующим образом.

Трехфланцевое соединение выполняет не только функцию силового узла, обеспечивающего прочность и герметичность стыка, но, кроме того, выполняет функцию регулирования оси патрубка 12 по ее совмещению с осью проема в стенке 14 (фиг.1) в случае смещения проема относительно фланца 1 агрегата.

В зависимости от величины смещения проема в стенке 14 и расстояния между проемом и фланцем 1 агрегата методом расчета определяется необходимый угол смещения оси патрубка 12 относительно оси фланца 1 агрегата, после чего подбирается промежуточный фланец 6 с соответствующим уклоном между противоположными торцевыми поверхностями (кольцевыми выступами 7), благодаря чему обеспечивается компенсация смещения на любую величину в заданном интервале.

Например, для компенсации смещения проема относительно фланца 1 агрегата на величину 100 мм при расстоянии между проемом и фланцем 1 агрегата 1,5 м достаточно смещения оси патрубка 12 относительно оси фланца 1 агрегата на угол 2α=4°. Таким образом, достаточно обеспечить уклон между противолежащими торцевыми поверхностями фланцев 1, 2 под углом α=2°, чтобы скомпенсировать вышеуказанное смещение.

В исходном положении трехфланцевого соединения ось патрубка 12 практически параллельна оси фланца 1 агрегата. При развороте патрубка 12 на 180° относительно фланца 6 ось патрубка 12 примет максимальное наклонное положение относительно оси фланца 1 агрегата под углом 2α. Таким образом, меняя взаимное угловое расположение патрубка 12 относительно фланца 6, можно обеспечить требуемое угловое смещение оси патрубка 12 относительно оси фланца 1 агрегата в пределах угла 2α.

Ввиду того, что смещение проема может быть в любом направлении относительно фланца 1 агрегата (по горизонтали, вертикали или в любом промежуточном направлении), необходимо патрубок 12 совместно с фланцем 6 развернуть вокруг оси фланца 1 агрегата на требуемый угол, после чего закрепить фланцы 1, 2, 6 между собой крепежными деталями. В связи с тем, что опорные поверхности фланцев 1, 2, 6, в общем случае, имеют взаимный уклон под углом α, для исключения изгиба крепежных элементов и возникновения повышенных концентраций напряжений, под гайки 10 или головки болтов устанавливают сферические шайбы 11.

Принципиальной разницы в работе устройств нет, но в первом случае регулирование угла наклона патрубка производится дискретно, смещением фланцев на угол α1 кратное количеству отверстий во фланцах. По второму варианту регулирование осуществляется на любой промежуточный угол в пределах выбранного диапазона. Разворот фланца 6 осуществляется, используя пазы 15 (фиг.7).

Практически монтаж устройства, согласно первому варианту выполнения трехфланцевого соединения, производят в следующей последовательности:

1. Патрубок 12 вводят в проем стенки 14, удерживая его в центре проема.

2. Между фланцем 1 агрегата и фланцем 2 патрубка 12 устанавливают промежуточный фланец 6 (фиг.4).

3. Взаимным разворотом фланцев 2 и 6 обеспечивают одинаковый зазор по окружности в стыке фланца 6 с фланцем 1 агрегата, совмещая при этом отверстия 3 на фланцах 1, 2, 6.

4. Соединяют все три фланца 1, 2, 6 через прокладки 8 крепежными элементами со сферическими шайбами 11.

При выполнении трехфланцевого соединения со свободным крайним фланцем монтаж данного варианта устройства осуществляют следующим образом:

1. Патрубок 12 вводят в проем стенки 14, удерживая его в центре проема.

2. Между фланцем 1 агрегата и неподвижной частью 13 фланца 2 устанавливают фланец 6.

3. Взаимным разворотом фланцев 6 и 13 обеспечивают одинаковый зазор по окружности в стыке фланца 6 с фланцем 1 агрегата.

4. Соединяют все три фланца 1, 2, 6 через прокладки 8 крепежными элементами со сферическими шайбами 11.

Такое выполнение соединения, состоящее из трех фланцев, позволяет без дополнительных доработок использовать элементы соединения, исключая необходимость их подгонки. Кроме того, упрощается сборка установки, а также уменьшаются экономические затраты на ее изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сопловый аппарат турбины низкого давления (ТНД) газотурбинного двигателя (ГТД) (варианты) и лопатка соплового аппарата ТНД (варианты) | 2018 |

|

RU2691203C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ И РЕДУКТОРНЫЙ ПРИВОДНОЙ БЛОК ДЛЯ ИСПОЛНИТЕЛЬНЫХ ПРИВОДОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ | 2006 |

|

RU2447568C2 |

| АРМАТУРА САНИТАРНО-ТЕХНИЧЕСКАЯ ДЛЯ СКРЫТОГО МОНТАЖА | 2005 |

|

RU2379431C2 |

| МНОГОСЕКЦИОННЫЙ ПРОХОДНОЙ КОЛОДЕЦ | 2000 |

|

RU2188910C2 |

| Блок гидрораспределителей | 1988 |

|

SU1700270A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА В СТЕНКЕ КОНТЕЙНЕРА КРЫШКИ ЛЮКА | 2011 |

|

RU2470848C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР | 2014 |

|

RU2561816C1 |

| ДЕРЕВЯННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СТЕНА ЗДАНИЯ, ВОЗВЕДЕННАЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2456414C1 |

| ТРУБОПРОВОД | 2008 |

|

RU2345269C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ МОДУЛЯ БЛАНКЕТА НА ВАКУУМНОМ КОРПУСЕ ТЕРМОЯДЕРНОГО РЕАКТОРА | 2016 |

|

RU2670424C2 |

Изобретение относится к общему машиностроению и может быть использовано при проектировании трубопроводных коммуникаций. Трехфланцевое соединение содержит два крайних фланца соединяемых деталей с отверстиями по периметру, связанных друг с другом посредством крепежных элементов, промежуточный фланец в виде кольца, установленный между крайними фланцами через уплотнительные прокладки и выполненный с кольцевыми выступами с обеих сторон, каждый из крайних фланцев выполнен с кольцевым центрирующим буртиком, охватывающим соответствующий кольцевой выступ промежуточного фланца, торцевые поверхности промежуточного фланца имеют между собой уклон, а ось соединенного с одним из крайних фланцев патрубка соединяемой детали, в нерабочем положении, перпендикулярна стыковочной поверхности другого крайнего фланца. Техническим результатом изобретения является исключение необходимости проведения дополнительных работ, связанных с доработкой проемов в стенках контейнера при монтаже, изготовлением и подгонкой замыкающих стык деталей для установки оборудования в рабочее положение и упрощение сборки установки. 2 з.п. ф-лы, 7 ил.

1. Трехфланцевое соединение, содержащее два крайних фланца соединяемых деталей с отверстиями по периметру, связанных друг с другом посредством крепежных элементов, промежуточный фланец в виде кольца, установленный между крайними фланцами через уплотнительные прокладки и выполненный с кольцевыми выступами с обеих сторон, каждый из крайних фланцев выполнен с кольцевым центрирующим буртиком, охватывающим соответствующий кольцевой выступ промежуточного фланца, торцевые поверхности промежуточного фланца имеют между собой уклон, а ось соединенного с одним из крайних фланцев патрубка соединяемой детали, в нерабочем положении, перпендикулярна стыковочной поверхности другого крайнего фланца.

2. Соединение по п.1, отличающееся тем, что крепежные элементы опираются на фланцы через сферические шайбы.

3. Соединение по п.1, отличающееся тем, что один из крайних фланцев выполнен свободным.

| ОРЛОВ П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, т.2, 1988, с.205 | |||

| КОНУС ГИДРОТУРБИНЫ СО СЪЕМНЫМ ПОЯСОМ И УСТРОЙСТВОМ ДЛЯ ЕГО ПРИСОЕДИНЕНИЯ | 1995 |

|

RU2084693C1 |

| Разъемное соединение трубопро-ВОдОВ | 1979 |

|

SU813073A1 |

| Подвижное соединение трубопроводов | 1979 |

|

SU861829A1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2001 |

|

RU2211987C1 |

| US 3656769 А, 18.04.1972. | |||

Авторы

Даты

2012-12-27—Публикация

2011-09-30—Подача