Изобретение относится к области машиностроения, в частности к газовой и нефтяной промышленности, и может быть широко использовано при транспортировке углеводородов, а также на предприятиях, нефтяных месторождениях, сервисных станциях, электростанциях, морских и портовых сооружениях, коммунальных инфраструктурах и других отраслях, где первостепенное значение имеют надежность, прочность и долговечность конструкции.

Необходимо отметить что во всем мире системы наземного и подземного трубопровода морально и физически стареют и приходят в негодность, а следовательно, требуют реконструкции, таким образом проблема имеет мировой характер и основной причиной возникновения этой проблемы являются коррозийные процессы, воздействию которых подвержены металлические трубы, а также невысокая надежность и герметичность трубопроводов.

Известен трубопровод, содержащий трубы с фланцами на концах и крепежные болты с гайками. Патент US № 4619470, F16L 58/00 «Фланцевый узел» для соединения труб из армированной волокном пластмассы. В трубопроводе фланцы закреплены на концах труб посредством резьбы. Большие поперечные размеры при эксплуатации трубопровода приводят к дополнительной нагрузке движением окружающего грунта и, как следствие, к разрушению трубопровода.

Известен трубопровод, содержащий трубы и устройство для их соединения и герметизации с использованием нагревания. Устройство для соединения и герметизации труб упомянутого трубопровода реализовано в виде пластмассовых труб и термопластичного клея, наносимого между муфтами и трубами. О.Г.Цыплаков. Конструирование изделий из композиционно-волокнистых материалов. Л., Машиностроение, Ленинградское отделение 1984, с.137.

Недостатком упомянутого трубопровода является то, что герметизирующее клеевое соединение одновременно является и силовым, а следовательно, трубопровод может использоваться только при небольших давлениях. Ремонт трубопровода связан со значительным временем разогрева и температурного режима, что в значительной степени снижает эффективность изготовления и ремонта трубопровода.

Известен трубопровод, трубы которого выполнены из композиционного материала. Патент RU 2282093С1, F16L 47/00. Он является наиболее близким аналогом. Трубопровод содержит стеклопластиковые трубы с коническими буртиками на концах, охватывающие их накладка и крепежный патрубок. Трубопровод характеризуется тем, что накладки, выполнены с одинаковой толщиной всех элементов и с радиусными переходами между ними. Это позволяет изготовить накладки формированием из стеклоткани, обеспечить геометрические параметры накладок и повышенную несущую способность их в радиусных переходах. Трубопровод также соединен промежуточными кольцами, установленными на уступах накладок. Между деталями стыкового соединения используется самоотвердевающая клеевая композиция. При сборке на трубы надевают промежуточные кольца, а на одну из труб - крепежный патрубок, после этого сближают трубы до соприкосновенных стыков, устанавливают на буртики накладки, а на уступы - кольца. Затем кольца и накладки фиксируют крепежным патрубком.

Можно согласиться, что данный трубопровод по сравнению с существующими аналогичными действительно обладает повышенной несущей способностью, однако недостаточное силовое воздействие на концах труб и малая поверхность соприкосновения на стыках труб не позволяют обеспечить конструкции трубопровода достаточную надежность и долговечность при транспортировке углеводородов при высоком давлении и большом диаметре труб.

Достигаемым техническим результатом предлагаемого изобретения является повышение герметичности и надежности конструкции, а также снижение веса магистрального трубопровода высокого давления, сокращение времени и трудоемкости сборки трубопровода путем исключения сварочных работ.

Технический результат достигается тем, что трубопровод содержит трубы, соединенные между собой замковым устройством, которое содержит разъемную муфту, крепежные элементы, при этом труба выполнена из композиционного материала, многослойной с использованием самотвердеющего связующего и состоит, по крайней мере, из четырех слоев, причем на концах трубы выполнены буртики, переходящие во фланцы, в которых выполнены расположенные радиально и в осевом направлении отверстия, а в муфте выполнены отверстия, соосные с радиально расположенными отверстиями фланцев, причем муфта с помощью радиально расположенных крепежных элементов соединена с сопряженными фланцами, фиксация которых выполнена посредством расположенных в осевом направлении крепежных элементов, причем внутренняя торцовая поверхность муфты и сопрягаемая с ней внешняя поверхность фланцев сочлененных труб выполнены с одинаковыми усеченными конусными профилями, при этом величина угла «α» усеченного конусного профиля обеспечивает радиальное перемещение муфты при ее креплении на сопрягаемых фланцах.

В частных случаях выполнения трубопровода муфта выполнена из четырех частей, из трех частей или из двух частей.

Радиально расположенные крепежные элементы выполнены, например, в виде болтов, а расположенные в осевом направлении крепежные элементы - в виде стержней, фиксирующих относительное положение сопрягаемых фланцев соединяемых труб. Кроме того, муфта выполнена из композиционного материала или металла.

Величина угла «α» усеченного конусного профиля составляет 7-9 град.

В частном случае выполнения трубопровода диаметр радиально расположенных в муфте отверстий превышает диаметр расположенных в них крепежных элементов. Кроме того, радиально расположенные отверстия в муфте выполнены овальными, а ширина овальных отверстий равна диаметру расположенных в них крепежных элементов. Трубопровод характеризуется тем, что первый - внутренний - слой трубы армирован наполнителем, выполненным из стеклонити, и является защитным от абразивного износа для второго - герметизирующего слоя трубы, который выполнен из полиуретана или резины. Третий слой трубы армирован наполнителем, выполненным из стеклоткани ситцевого или иного плетения, поперечная нить которой толще продольной, по крайней мере, в два раза. Наружный - обжимной - слой трубы армирован наполнителем, выполненным из стеклонити. Кроме того, наружная поверхность трубы снабжена покрытием, выполненным из самотвердеющей пропитки, например, на основе эпоксидных или полиэфирных смол или краски.

Решение задачи изобретения и достижение технического результата обеспечены в результате комплексного подхода к магистральному трубопроводу высокого давления, а именно как единой конструкции трубы и замкового устройства, состоящих из полимерных композиционных материалов. Такая конструкция обеспечивает прочностные свойства и высокую степень герметичности, так как материалы одной природы имеют одинаковый коэффициент линейного расширения при постоянном воздействии различных температурных факторов окружающей среды в ходе длительной эксплуатации трубопровода.

Практическое выполнение изобретения базируется на использовании известных технологических приемов по намотке армирующих элементов - стеклонити и стеклоткани с наполнением различными термореактивными эпоксидными и полиэфирными смолами с последующей термической обработкой.

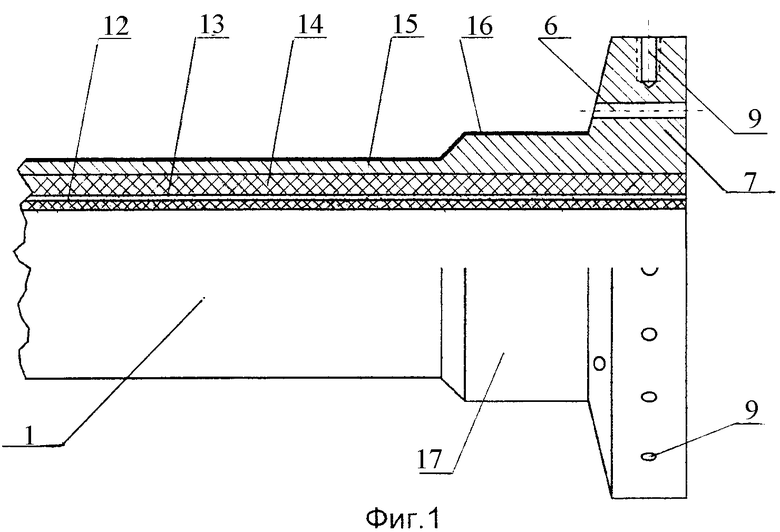

Устройство магистрального трубопровода высокого давления поясняется с помощью графического материала, где

на фиг.1 представлен фрагмент трубопровода в разрезе;

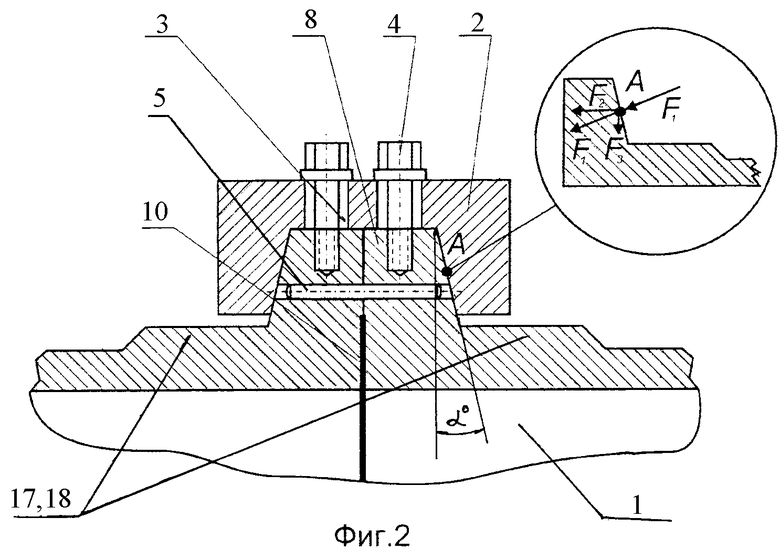

на фиг.2 - фрагмент соединения звеньев трубопровода в разрезе;

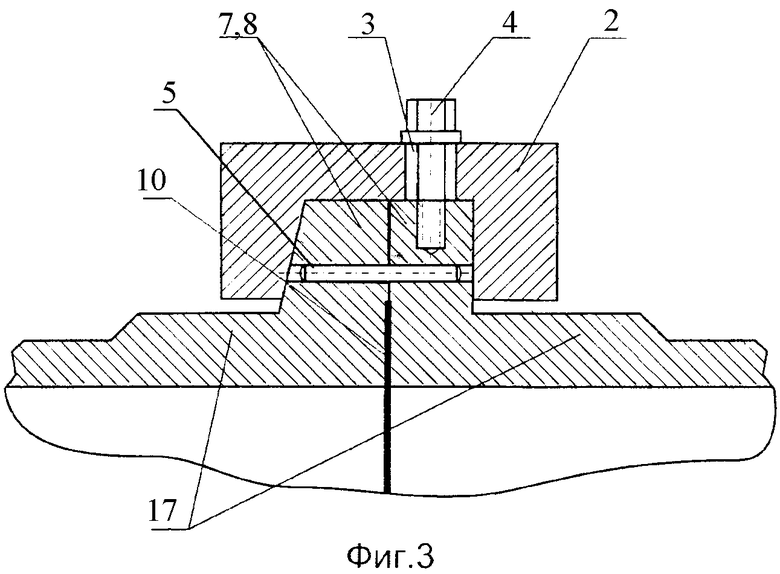

на фиг.3 - фрагмент соединения звеньев трубопровода с фланцами различной конструкции;

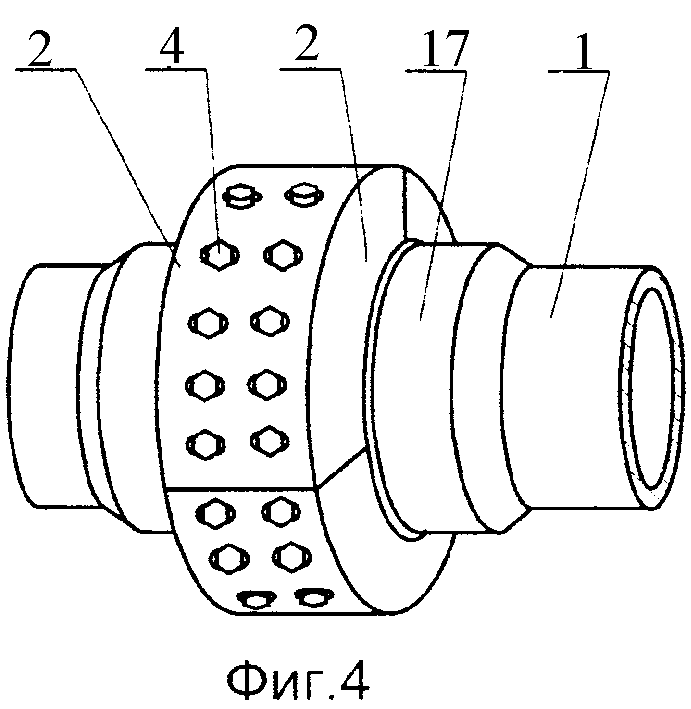

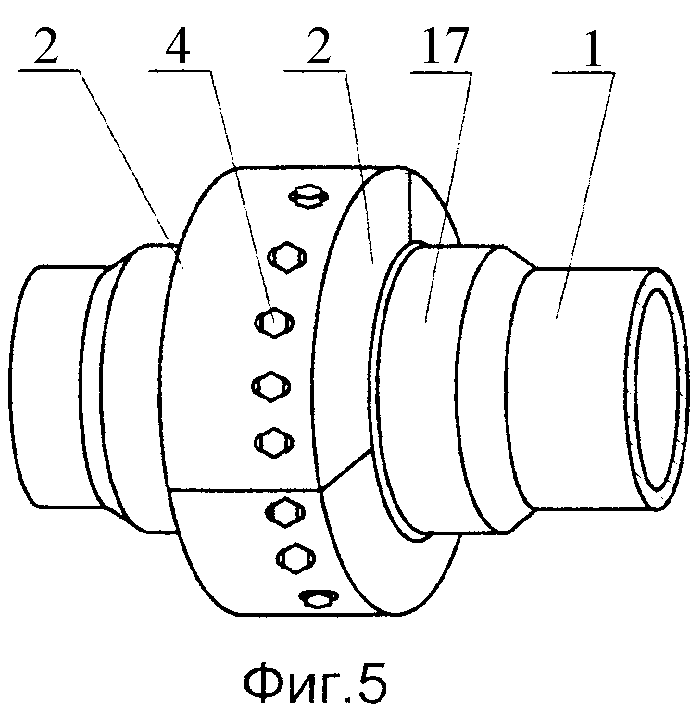

на фиг.4 и 5 - общий вид соединения звеньев трубопровода замковыми устройствами.

Трубопровод состоит из труб 1 и замкового устройства, выполненного в виде муфты 2, в которой на ее цилиндрической поверхности выполнены радиально расположенные отверстия 3 для размещения болтов 4. Стержни 5 размещены в расположенных в осевом направлении отверстиях 6 фланцев 7 и 8 и обеспечивают относительную фиксацию фланцев 7, 8, в которых также выполнены резьбовые радиально расположенные отверстия 9, а между фланцами 7, 8 труб 1 размещен герметизирующий элемент 10.

Труба 1 выполнена многослойной и содержит скрепленные между собой связующим первый - внутренний слой 12, второй - герметизирующий слой 13, третий слой 14, четвертый - наружный обжимной слой 15, переходящий в буртики 17, 18. Наружная поверхность трубы 1 снабжена защитным покрытием 16, выполненным из самотвердеющей пропитки, например, на основе эпоксидных или полиэфирных смол, или краски.

Более подробно о конструкции трубопровода.

Трубопровод содержит в представленном виде унифицированную многослойную трубу 1, тиражированную для сборки трубопровода и производимую известным способом комбинированной намотки стеклонити и стеклоткани с наполнением различными термореактивными, эпоксидными и полиэфирными смолами. Слой 12 выполнен из стеклонити и, соприкасаясь при наматывании стеклонити на оправку, образует гладкую поверхность, минимизируя трение и различные отложения на стенках трубопровода во время транспортировки углеводородов. Слой 13 выполнен из полиуретана или резины и служит для обеспечения герметичности трубы 1, третий слой 14 - силовой, наматывается стеклотканью ситцевого или иного плетения, поперечные нити которой, по крайней мере, в два раза толще продольных и составляет основу конструкции трубы, обеспечивая ее прочность. Наружный слой 15 обжимной и формирующий, наматывается стеклонитью для обжатия силового слоя 14 и формирования буртиков 17, 18 и фланцев 7, 8.

Слой наружного покрытия 16 - защитный, выполняется материалами, устойчивыми к воздействию природных факторов: температуры, влаги, солнечных лучей и т.д.

В изобретении использовано новое конструктивное решение замкового соединения труб как составной и неотъемлемой части магистрального трубопровода высокого давления, где силовая схема соединения реализуется посредством двухвекторного распределения стягивающего усилия в двух направлениях - продольном (аксиальном) для сближения стыкуемых участков соединяемых труб 1, и поперечном - для обжатия фланцев 7, 8.

На фиг.2 показан фрагмент соединения частей трубопровода в сечении, где двухвекторное распределение усилий при стыковке реализуется конструкцией силовой составной муфты 2, в которой внутренний усеченный конус скользит по внешнему усеченному конусу фланцев 7, 8 стыкуемых труб 1. При этом усилие на конусной поверхности F1 по параллелограмму раскладывается на F2 - продольное усилие стыковки труб 1, а также F3 - поперечное усилие обжатия фланцев 7, 8. Замковое соединение содержит муфту 2, зажимные болты 4 с шайбами, отверстия 3, 6 и стыковочные направляющие стержни 5.

На фиг.3 представлен фрагмент соединения части трубопровода в сечении, где с одного конца трубы 1 фланец 7 выполнен с усеченным конусным профилем, а с другого конца фланец 8 представляет торцовую поверхность - плоскость, перпендикулярную оси трубопровода.

В обоих случаях силовая составная муфта 2 имеет внутреннюю посадочную поверхность, соответствующую профилю стыкуемых фланцев 7, 8. Каждый из видов соединения может быть применен при монтаже трубопровода в зависимости от конструкции, его инфраструктуры и рельефа местности. Герметичность стыка также обеспечивается размещением герметизирующих элементов 10 в виде колец или прокладок на стыкуемых поверхностях фланцев 7, 8. Для упрощения технологии сборки звеньев трубопровода герметизирующие элементы закрепляются на упомянутых частях конструкции с помощью клеевой смазки. На фиг.4, 5 показан общий вид фрагмента трубопровода высокого давления с разновидностью замковых устройств.

При строительстве или ремонте трубопровода его сборку осуществляют следующим образом. На торцевых концах труб с помощью клеевой смазки закрепляют герметизирующий элемент 10, при помощи стыковочных стержней 5 фланцы 7, 8 подгоняются по месту, а затем на них закрепляется и затягивается муфта 2, которая может, в зависимости от размера и толщины трубы, состоять из нескольких частей; например из трех. Далее производят затяжку муфты 2 болтами 4 через отверстия 3 в муфте 2. Чтобы происходило продольное перемещение труб и их стягивание, диаметр отверстий 3 выполнен больше диаметра болтов 4. В результате поперечного перемещения муфты 2 под воздействием стягивающего усилия происходит плотное соединение фланцев 7, 8 и их герметизация, т.е. использование такой конструкции позволяет осуществить как силовой и герметизирующий зажим в горизонтальном направлении, так и силовой и герметизирующий зажим стыка в вертикальном направлении.

При окончательном затягивании фланцев 7, 8 между поверхностью муфты 2 и буртиками 17, 18 труб 1 остается технологический зазор для возможного подтягивания муфты 2 в процессе эксплуатации трубопровода.

Предлагаемое техническое решение основано на новом концептуальном подходе, обеспечивающем прочностные характеристики, надежную герметичность в условиях длительного времени эксплуатации трубопровода, возможности эффективной работы по его монтажу и, при необходимости, быстрой замене звеньев трубопровода.

Проведенные расчеты по запланированной толщине магистрального композиционного трубопровода высокого давления и большого диаметра, составляющих ее слоев, стыковочного устройства на изгиб по используемым критериям и параметрам работающих действующих металлических магистральных трубопроводов высокого давления, создаваемого транспортируемой в результате подкачки газовой средой в 75 атм, и с учетом коэффициента запаса прочности 1,5, показали положительные результаты.

Таким образом, на основе перечисленных признаков и имеющихся преимуществ по конструктивному исполнению новое техническое решение эффективно и технически реализуемо в сравнении с известным уровнем техники, свидетельствует о промышленной применимости для использования по назначению, в частности для строительства магистральных трубопроводов высокого давления для транспортировки углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОД | 2004 |

|

RU2282093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕХОДНЫХ ФЛАНЦЕВЫХ ФИТИНГОВ ИЗ АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И НАБОР ОСНАСТКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2014 |

|

RU2573530C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2079762C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА (ВАРИАНТЫ) | 2000 |

|

RU2184898C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 2002 |

|

RU2232930C2 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

Изобретение относится к трубопроводному транспорту, в частности к газовой и нефтяной промышленности, и может быть широко использовано при строительстве магистрального трубопровода для транспортировки углеводородов, а также в других отраслях. Трубопровод содержит многослойные трубы, выполненные из композиционного материала, замковые устройства, каждое из которых содержит муфту, выполненную также из композиционного материала, и крепежные элементы. Муфта выполнена разборной с возможностью многоразового использования. Повышаются надежность, долговечность, снижается вес трубопровода за счет применения композиционного материала и конструкции замкового устройства, упрощается сборка трубопровода за счет исключения сварочных работ. 14 з.п. ф-лы, 5 ил.

| ТРУБОПРОВОД | 2004 |

|

RU2282093C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АРМИРОВАННЫХ ПЛАСТМАССОВЫХ ТРУБ | 1998 |

|

RU2150633C1 |

| US 4619470 А, 28.10.1986 | |||

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АРМИРОВАННЫХ ПЛАСТМАССОВЫХ ТРУБ | 1995 |

|

RU2094690C1 |

| US 4614369 А, 30.09.1986. | |||

Авторы

Даты

2009-01-27—Публикация

2008-02-01—Подача