Настоящее изобретение относится к области двухконтурных турбореактивных двигателей и предназначено для снижения шума, производимого двигателем, в частности шума, производимого компрессором.

Двухконтурный турбореактивный двигатель, используемый в качестве силовой установки транспортных самолетов, содержит компрессор, как правило, установленный на входе и создающий кольцевой воздушный поток, состоящий из первичной, центральной кольцевой части, которая питает двигатель, вращающий компрессор, и вторичной, наружной кольцевой части, которая выбрасывается в атмосферу, в значительной степени участвуя в создании тяги. Компрессор содержится в картере, ограничивающем вторичный поток. Конструктивный элемент двигателя, называемый промежуточным картером, содержит втулку, в которой установлены валы, соединяющие различные роторы, наружный кольцевой картер и расположенные между ними радиальные соединительные стойки. Радиальные стойки передают часть усилий между двигателем и его опорой. В настоящее время на двигателях чаще всего устанавливают колесо из неподвижных лопаток между ротором компрессора и стойкой промежуточного картера для выпрямления вторичного потока вдоль оси двигателя. Эти лопатки обычно обозначают термином OGV, который является сокращением от Outlet Guide Vane.

С недавних пор производят двигатели, соединительные стойки которых выполняют функцию спрямляющих решеток для выпрямления потока на выходе компрессора. Эта функция выпрямления потока требует наличия большого числа стоек и лопаток OGV, порядка 30-50 для одного двухконтурного двигателя, в котором число лопаток на роторе компрессора составляет от 18 до 24, и, следовательно, их максимальная толщина должна быть относительно небольшой. В этом примере она составляет от 10 до 15 мм для лопаток OGV. Для некоторых стоек она может превышать 100 мм. Эта конструкция, которая, кроме того, позволяет отдалить лопатки спрямляющей решетки от лопаток ротора, что повышает производительность компрессора примерно в 0,3-0,4 раза для двигателей с повышенной степенью разбавления, благоприятно сказывается на амплитуде механизмов взаимодействия между потоком и решеткой неподвижных лопаток. Именно на этой решетке создается шум за счет флуктуаций скорости и давления на лопатки, проявляющихся в результате нестабильного потока. Необходимо также уточнить, что выбор числа лопаток спрямляющей решетки зависит от акустических критериев, учитываемых при проектировании с целью снижения шума на его источнике. Этот критерий выражается числом лопаток, по меньшей мере, в два раза большим на статоре, чем на роторе, для обеспечения гашения акустических явлений, возникающих в результате взаимодействия кильватерных струй, выходящих из ротора, на статоре на частоте прохождения подвижных лопаток. Эту рекомендацию систематически соблюдают во время проектирования любого компрессора.

Заявитель поставил перед собой задачу дальнейшего снижения шума, производимого компрессором в рамках этой последней конфигурации. Заявитель поставил также задачу разработки устройства, которое способно снижать шум компрессора, сохраняя при этом аэродинамические характеристики и механическую прочность без увеличения массы.

Эта задача решается при помощи изобретения, объектом которого является структурная или неструктурная соединительная стойка промежуточного картера компрессора турбореактивного двигателя, образующая также спрямляющую решетку на выходе ротора компрессора, выполненная с возможностью формирования акустического подавителя шума, и содержащая закрытую полость и перфорации, по меньшей мере, на одной из своих сторон, образуя резонатор Гельмгольца, отличающаяся тем, что полость продолжена полым элементом в виде кармана, находящимся в гондоле, охватывающей картер компрессора, и/или полость продолжена полым элементом, находящимся внутри картера контура первичного потока.

Таким образом, объем полости корректируют при помощи простого кармана или другого полого элемента, который продолжает ее за пределы контура вторичного потока за картером компрессора.

Благодаря изобретению, путем акустической обработки, по меньшей мере, части промежуточного картера удается существенно снизить шум.

Действительно, решение в соответствии с настоящим изобретением обеспечивает снижение шума двигателя на средних частотах от 2000 до 3000 Гц при значительных акустических характеристиках, оцениваемых совокупным значением превышения допустимого уровня в от 0,5 до 1 ЕРN дБ в трех контрольных точках акустической сертификации. За счет радиального расположения в контуре потока это решение позволяет, в частности, «улавливать» часть акустической энергии, которая не может быть рассеяна за счет акустической обработки стенок.

Преимуществом решения в соответствии с настоящим изобретением является также несущественность его влияния на аэродинамические характеристики компрессора при условии соблюдения некоторых мер предосторожности во время его применения. Так, чтобы ограничить потери от трения, перфорации следует выполнять на внутренней стороне стойки, там, где скорости потока являются меньшими, и делая минимальными диаметры их отверстий, которые имеют значения d<1 мм. Очень важно также избегать любой повторной циркуляции воздуха внутри стоек, для чего перфорированные зоны располагают с учетом профилей статического давления на высоте стоек.

Преимуществом решения в соответствии с настоящим изобретением является также то, что оно не приводит к значительному увеличению массы. Масса остается близкой к массе картера с не обработанными полыми стойками.

Преимуществом решения в соответствии с настоящим изобретением является также сохранение классической механической архитектуры детали. Она может ненамного отличаться от варианта выполнения полых стоек, не обработанных с акустической точки зрения. Эта конструкция позволяет также предусматривать уровень стоимости и возможность промышленного изготовления в рамках серийного производства.

Совмещая акустическую функцию с такими функциями, как соединительная, которая может, в случае необходимости, быть структурной, и аэродинамическая, уже обеспечиваемыми встроенной спрямляющей решеткой, которой оборудуют картеры современных компрессоров, следует достигать компромисса между акустической эффективностью с учетом небольшого объема, остающегося внутри стоек, массой и простотой изготовления.

Согласно другому отличительному признаку, перфорации выполняют на внутренней стороне соединительной стойки и, в частности, перфорации выполняют на верхней части стойки, где интенсивность звука является максимальной.

Предпочтительно, чтобы отверстия перфораций имели диаметр менее 1 мм, в частности, менее 0,5 мм.

Предпочтительно, также, чтобы площадь отверстий перфорированных зон составляла от 5 до 10%.

Если стойка содержит внутренний усилительный элемент, например, такой как элемент жесткости в виде профиля, последний выполняют максимально ажурным.

В дальнейшем изобретение поясняется описанием не ограничительного варианта его осуществления со ссылками на прилагаемые фигуры чертежей, в числе которых:

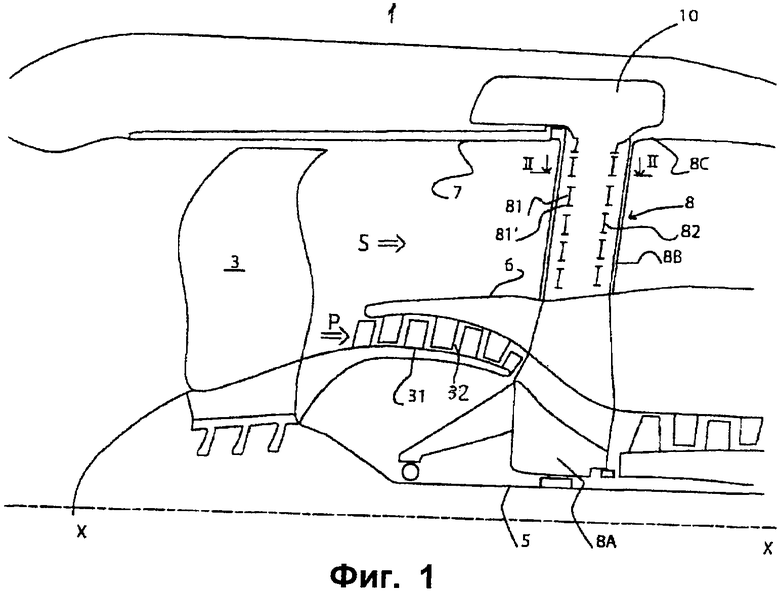

фиг.1 изображает частичный вид в осевом полуразрезе передней части турбореактивного двигателя с передним компрессором;

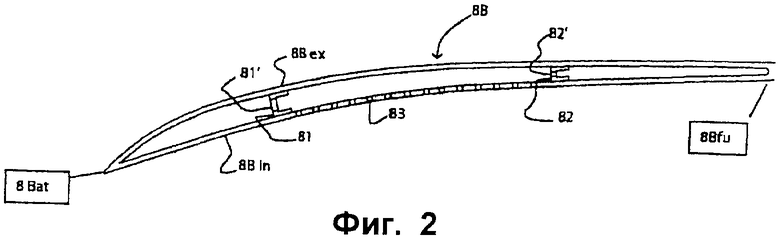

фиг.2 - вид соединительной стойки промежуточного картера турбореактивного двигателя, показанной на фиг.1, в разрезе по линии II-II, перпендикулярной к ее радиальной оси.

Двухконтурный турбореактивный двигатель 1 с передним компрессором содержит ротор 3 компрессора, установленный на переднем конце вала 5, который соединен со стороны выхода с турбиной, не показанной на фигуре. Компрессор всасывает воздух и сжимает его в виде двойного кольцевого потока, а именно: первичного потока Р со стороны оси XX двигателя и вторичного потока S, который является концентричным. Первичный поток Р проходит через последовательные ступени сжатия, из которых на фигуре показаны только первые ступени 31 и 32. Таким образом, первичный поток Р сжимается и направляется в камеру сгорания. Газы, получаемые в результате сгорания, направляются на роторы турбины, где производится энергия. Турбина низкого давления соединена с ротором 3 компрессора при помощи вала низкого давления 5, передний конец которого показан на фигуре. Вторичный поток S направляется в сторону выхода между обтекателем или картером 6 контура первичного потока и наружным картером 7 компрессора и проходит через колесо, образованное промежуточным картером 8. Этот промежуточный картер 8 содержит втулку 8А, через которую проходит вал низкого давления 5 двигателя и в которой установлены передние опорные подшипники валов высокого и низкого давления. На наружном кольце 8С установлено кольцо наружного картера 7 компрессора. Радиальные стойки 8В, называемые соединительными, соединяют втулку 8А с наружным кольцом 8С. Этот узел образует промежуточный картер 8 и выполняет структурную функцию, поскольку через него передаются усилия; в частности, средства крепления двигателя к конструкции самолета в передней части неподвижно соединены с промежуточным картером 8.

Последний может быть выполнен либо в виде единой моноблочной детали, либо в виде сварной или болтовой сборки первичных деталей. В конфигурации согласно изобретению некоторые радиальные стойки 8В одновременно выполняют структурную функцию и аэродинамическую функцию спрямляющей решетки для выпрямления потока, а некоторые - только аэродинамическую функцию. Стойки имеют аэродинамический профиль и выполнены в количестве, достаточном для выпрямления вторичного воздушного потока, выходящего из ротора 3 компрессора, вдоль оси двигателя.

Согласно конструкции на самолете, вторичный поток S либо выбрасывается непосредственно в атмосферу за промежуточным картером в виде потока, отдельного от первичного потока, либо смешивается на выходе с газами первичного потока, образуя смешанный поток.

Настоящее изобретение может применяться в равной степени для двух вариантов конструкции с разделенными первичным и вторичным потоками или с двумя смешанными потоками. По сравнению с двигателями предыдущего поколения радиальные стойки обеспечивают две указанные выше функции. Такая конструкция сама по себе известна. Известно также, что конструкция радиальных стоек, связанная с функцией спрямляющей решетки, оказывает благоприятное влияние на шумовые эффекты компрессора за счет увеличения расстояния до спрямляющей решетки.

Кроме того, известна акустическая обработка стенок кольцевого канала компрессора за счет применения элементов, снижающих шум. Согласно известному способу, снижение шума осуществляют при помощи резонаторов Гельмгольца с n степенями свободы (как правило, n=1 или 2).

Следует напомнить, что резонаторы Гельмгольца содержат один сплошной непористый слой, одну или несколько перегородок, перпендикулярных к этому слою, часто выполняемых в виде пчелиных сот, и один или несколько пористых слоев; таким образом, вся конструкция образует полость или полости. Сплошной слой позволяет получать условие ничтожной акустической скорости в стенке. Перегородки направляют акустическую волну, которая распространяется в виде плоской волны с учетом большого отношения длины волны к поперечному размеру полости.

Резонаторы Гельмгольца, выполненные по принципу многослойных панелей, широко применяются в каналах турбореактивных двигателей, благодаря их отличным механическим и акустическим свойствам.

Акустически обрабатывают, по меньшей мере, часть радиальных стоек 8В. Необходимо отметить, что радиальные стойки, которые используют для прокладки магистралей, предпочтительно не проходят акустической обработки, поскольку в них остается мало свободного пространства.

Другие стойки, как правило, являются полыми. Объем воздуха внутри стоек используют для выполнения резонаторов Гельмгольца. На фиг.2 показана обработанная таким образом радиальная стойка 8В в разрезе, перпендикулярном к радиальной оси. Эта стойка имеет аэродинамическую форму с внутренней стороной 8Bin и наружной стороной 8 Вех, находящимися между передней кромкой 8Bat и задней кромкой 8Bfu. В этом примере между сторонами 8Bin и 8 Вех выполнены элементы жесткости 81 и 82 в виде профилей для усиления конструкции стойки 8В. Однако стойки могут и не содержать этих элементов жесткости. Эти элементы жесткости выполнены ажурными с отверстиями 81' и 82'. Одна из сторон 8 Bin или 8Вех или обе стороны содержат перфорации 83. Элементы жесткости видны также на фиг.1, где стойка показана в осевом разрезе.

Закрытый объем, находящийся между двумя сторонами, в сочетании с перфорациями образует резонатор Гельмгольца. Частоту или частоты настройки выполненных таким образом резонаторов регулируют, чтобы достичь рассеивания звуковой энергии через перфорацию за счет термической вязкости.

Перфорации 83 предпочтительно выполняют локально на верхней части внутренней стороны, чтобы избежать аэродинамических потерь при трении и рециркуляции воздуха внутри стойки.

Вместе с тем, согласно частному варианту выполнения, перфорации выполняют на наружной стороне, на части резонаторов с целью амортизации флуктуаций давления, связанных с кильватерными струями, которые являются особенно сильными в зоне вблизи передней кромки. Известно, что этот феномен является причиной появления большей части шума компрессора. В этом случае выбираемая конфигурация является компромиссом между выигрышем в акустических характеристиках и проявляющимися аэродинамическими потерями.

Отверстия перфораций 83 имеют максимальный диаметр 1 мм и предпочтительно менее 0,5 мм и предпочтительно являются круглыми. При диаметре более 1 мм аэродинамические потери становятся существенными. В сочетании с воздушной полостью, выполненной внутри стойки, они образуют резонатор Гельмгольца, где рассеяние звуковой энергии происходит благодаря вязко-термическим потерям, появляющимся на их уровне.

В этой системе рассеяния, где исходным условием является фиксированный объем полости, согласование по частоте в основном обеспечивается за счет выбора размера перфорированной зоны или перфорированных зон, которые играют роль «горловины» резонатора.

Для поглощения шума в рассматриваемом диапазоне частот от 2000 до 3000 Гц, с одной стороны, примерно половину поверхности внутренней стороны выполняют перфорированной и, с другой стороны, внутренние элементы жесткости выполняют ажурными для настройки в резонанс всего объема воздуха, заключенного в стойке. С точки зрения пористости, площадь отверстий или степень перфорации в перфорированной(ых) зоне(ах) предпочтительно фиксируют в значении от 5 до 10%. При решении с распределением перфораций 83 на наружной стороне и внутренней стороне перфорированная зона составляет примерно четверть обдуваемой площади лопатки. Предпочтительно перфорации располагают на верхней половине со стороны кольца 8С.

В результате получают выигрыш в акустических уровнях без ухудшения характеристик двигателя и при умеренной стоимости применения в промышленных масштабах изготовления, при этом массовый баланс практически не затрагивается.

Среди материалов и способов получения этих радиальных стоек спрямляющих решеток возможны некоторые промышленные решения, которые уже применяются для аналогичных деталей. Речь идет либо о решениях механической и сварной сборки, механической сборки и сборки пайкой или болтовой сборки металлических первичных деталей, либо о решениях изготовления моноблочной детали, или литой детали или кованой детали с вставкой.

Другое решение предполагает использование композитных материалов с органической матрицей или с металлической матрицей.

Решения с органической матрицей основаны на использовании углеродных и/или стеклянных волокон и эпоксидной смолы. Деталь получают либо путем наслоения предварительно пропитанных тканей 2D, либо путем наслоения тканей 2D с распылением RTM, либо при помощи тканых или плетеных заготовок с распылением RTM.

Согласно отличительному признаку настоящего изобретения, используют объем полости резонатора, выполняя дополнительную полость, как показано на фиг.1, в виде кармана 10, показанного в разрезе. Эта дополнительная полость образует продолжение полости, ограниченной между стенками 8Bin и 8Вех. Карман 10 находится в гондоле двигателя за пределами картера компрессора. Этот карман открыт в сторону полости радиальной стойки 8. Таким образом, выбирая соответствующий объем кармана, можно легко настраивать резонатор Гельмгольца по частотам, необходимым для обеспечения снижения шума.

Согласно другому отличительному признаку, полость продолжена полым элементом, находящимся внутри картера или обтекателя 6 контура первичного потока и образующим карман, открытый в сторону полости радиальной стойки 8В. Объем может быть получен при помощи одного или другого из двух решений или при помощи комбинации этих двух решений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРАЛЬНЫЙ КОРПУС ВЫХОДНОГО КАНАЛА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2451813C2 |

| ПРОМЕЖУТОЧНЫЙ КАРТЕР ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2484262C2 |

| ЦЕНТРАЛЬНОЕ ТЕЛО СОПЛА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2442006C2 |

| СТАТОР АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2706098C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555939C2 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2556058C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555928C2 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544639C1 |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2589574C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2551911C1 |

Изобретение относится к области двухконтурных турбореактивных двигателей и предназначено для снижения шума, производимого двигателем, в частности шума, производимого компрессором. Структурная или неструктурная соединительная стойка картера компрессора турбореактивного двигателя образует спрямляющую решетку на выходе ротора компрессора. Стойка выполнена с возможностью формирования акустического подавителя шума. Стойка содержит закрытую полость и перфорации. Перфорации, по меньшей мере, на одной из своих сторон (8Bin, 8Вех), образуют резонатор Гельмгольца. Полость продолжена полым элементом в виде кармана. Карман находится в гондоле. Гондола охватывает картер компрессора. И/или полость продолжена полым элементом, который находится внутри картера контура первичного потока. Описаны промежуточный картер и турбореактивный двигатель. Техническим результатом является снижение шума компрессора, сохраняя при этом аэродинамические характеристики и механическую прочность без увеличения массы. 3 н. и 7 з.п.ф-лы, 2 ил.

1. Структурная или неструктурная соединительная стойка (8В) картера компрессора турбореактивного двигателя, образующая спрямляющую решетку на выходе ротора компрессора (3), выполненная с возможностью формирования акустического подавителя шума и содержащая закрытую полость и перфорации (83), по меньшей мере, на одной из своих сторон (8Bin, 8Bex), образующие резонатор Гельмгольца, отличающаяся тем, что полость продолжена полым элементом (10) в виде кармана, находящимся в гондоле, охватывающей картер компрессора, и/или полость продолжена полым элементом, находящимся внутри картера (6) контура первичного потока.

2. Соединительная стойка по п.1, в которой перфорации (83) выполнены на внутренней стороне (8Bin) стойки (8В).

3. Соединительная стойка по п.2, в которой перфорации (83) выполнены на верхней части внутренней стороны (8Bin) стойки (8В).

4. Соединительная стойка по п.1, в которой перфорации (83) имеют диаметр отверстий менее 1 мм.

5. Соединительная стойка по предыдущему пункту, в которой перфорации (83) имеют диаметр отверстий менее 0,5 мм.

6. Соединительная стойка по п.1, в которой площадь отверстий в перфорированных зонах (83) составляет от 5 до 10% от общей площади стойки.

7. Соединительная стойка по п.1, содержащая, по меньшей мере, один элемент жесткости (81, 82), выполненный ажурным (81', 82').

8. Промежуточный картер (8) двухконтурного турбореактивного двигателя, содержащий, по меньшей мере, частично, радиальные стойки по п.1.

9. Турбореактивный двигатель, содержащий компрессор (3) и структурные соединительные стойки (8В) по п.1.

10. Турбореактивный двигатель по п.9, в котором стойки (8В) входят в состав промежуточного картера (8).

| US 5318402 А, 07.06.1994 | |||

| RU 2004127166 А, 20.02.2006 | |||

| СПОСОБ ЛЕЧЕНИЯ ЦИРРОЗА ПЕЧЕНИ | 2005 |

|

RU2283060C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2263825C2 |

| РЫЧАЖНАЯ ВЫДАЧНАЯ КРЫШКА С СИСТЕМОЙ ПРЕДОТВРАЩЕНИЯ СРАБАТЫВАНИЯ, ИСПОЛЬЗУЮЩЕЙ ПОСТОЯННУЮ ДЕФОРМАЦИЮ | 2004 |

|

RU2316458C2 |

| DE 3511769 А1, 02.10.1986. | |||

Авторы

Даты

2013-01-10—Публикация

2008-01-24—Подача