Изобретение относится к отопительно-вентиляционным системам (ОВС) пассажирских помещений (кабин водителя) автотранспортных средств (АТС), дополнительно оборудованных устройствами уменьшения шума, генерируемого ОВС в обитаемом водителем и пассажирами пространстве пассажирского помещения (кабине водителя) АТС, в процессе осуществления ими рабочих процессов, связанных с обеспечением заданных функциональных параметров температурного (климатического) комфорта.

В патентах на изобретения RU 2170182 (опубликованном 10.07.2001), RU 2178744 (опубликованном 27.01.2002), RU 2228855 (опубликованном 20.05.2004) описаны устройства ОВС пассажирского помещения (кабины водителя) АТС, содержащие в своем составе корпус вентилятора, на входе которого размещена крыльчатка, приводимая во вращение электродвигателем, соединительный воздуховод, сообщающий выходное окно корпуса вентилятора с корпусом отопителя, в котором находятся подводящий и отводящие каналы, теплообменник, регулирующие заслонки, воздуховоды, сообщающие корпус отопителя с пространством пассажирского помещения (кабины водителя). Подобную конструктивную концептуальную схему имеет большинство известных конструкций ОВС пассажирского помещения (кабины водителя) АТС.

Недостатком выше указанных известных устройств ОВС пассажирского помещения (кабины водителя) АТС является отсутствие в их составе конструктивных элементов, в виде интегрированных эффективных шумопонижающих устройств, выполняющих функцию направленного подавления паразитных виброакустических излучений, возникающих в процессе работы ОВС и тем самым способствующих обеспечению более высокого, приемлемого виброакустического комфорта водителю и пассажирам в пассажирском помещении (кабине водителя) АТС. Генерирование и интенсивная передача энергии звуковых волн, воспринимамых водителем и пассажирами в виде раздражающего и утомляющего шума в пассажирском помещении (кабине водителя) АТС, обусловлены в первую очередь работой электровентилятора ОВС, а также образуемыми движущимися турбулизированными вихреобразующими воздушными потоками, при обтекании ими различных выраженных неоднородностей (неровностей и изгибов, щелевых сопряжении, острых кромок), содержащихся как на корпусных элементах ОВС, так и на их регулирующих заслонках, при рабочих процессах всасывания и нагнетания воздуха ОВС. Генерируемые и распространяющиеся в пассажирское помещение (кабину водителя) звуковые волны обнаруживаются органами слуха водителя и пассажиров и классифицируются ими в виде надоедливого (раздражающего) утомляющего шума, снижающего акустический комфорт АТС, с неблагоприятным на них воздействием с точки зрения не только их самочувствия, утомления, здоровья, но и, в конечном итоге, сказывающихся на безопасности эксплуатации АТС.

В патенте Японии на изобретение JP 63-255117 (опубликованном 21.10.1988), патенте Германии на изобретение DE 3338775 (опубликованном 15.05.1985), патенте Германии на изобретение DE 3639138 (опубликованном 19.05.1988), патенте Великобритании на изобретение GB 2267359 (опубликованном 01.12.1993), патенте Франции на изобретение FR 2712851 (опубликованном 02.06.1995), заявке Японии на изобретение JP 2003-104045 (опубликованной 9.04.2003), патенте России на полезную модель RU 71600 (опубликованном 20.03.2008) описаны разнообразные устройства ОВС, предназначенные для пассажирских помещений (кабин водителя) АТС, с различными отличающимися конструктивными признаками, содержащими, в частности, корпус вентилятора, на входе которого размещена крыльчатка, приводимая во вращение электродвигателем, корпус отопителя, теплообменник, регулирующие и/или направляющие элементы (заслонки, делители воздушного потока), воздуховодные каналы, сообщающие полость корпуса отопителя с обитаемым пространством пассажирского помещения (кабины водителя), которые оборудованы разнообразными дополнительными устройствами уменьшения генерируемых аэродинамических шумовых излучений, передающихся исключительно воздушными путями передачи. Для снижения такого типа аэродинамических (передающихся воздушными путями передачи) шумовых излучений, генерируемых ОВС, на поверхностях отдельных несущих элементов регулирующих и/или направляющих узлов ОВС и/или на внутренних поверхностях стенок воздуховодов, с использованием соответствующего адгезионного слоя, монтируются различные ламинатные шумопоглощающие покрытия (пористые звукопоглощающие панели), содержащие слой пористого звукопоглощающего вещества вспененного открытоячеи-стого или волокнистого типа. Для защиты пористой структуры звукопоглощающего материала шумопоглощающих покрытий (пористых звукопоглощающих панелей) от негативных воздействий окружающей среды и рабочего тела (всасываемого и нагнетаемого воздуха) его внешние лицевые и/или торцевые поверхности, как правило, облицовываются дополнительным защитным слоем соответствующей звукопрозрачной газовлагонепроницаемой пленки или ткани.

Общими недостатками указанных выше известных анализируемых технических решений, в составе которых содержатся такого типа шумопоглощающие элементы, представленные в качестве аналогов, является их слабая акустическая (шумопонижающая) эффективность, в отношении достижения требуемого эффекта подавления звукового излучения в низко- и среднечастотном диапазоне, обусловленном структурным корпусным излучением шума (а не аэродинамической шумовой составляющей, как было отмечены выше), вследствие интенсивных механических (изгибных) колебаний стенок, изготовленных из полимерных материалов (полипропилена, полиамида и т.п.), динамически податливых на вибрационное возбуждение корпусных и воздуховодных (в первую очередь - корпусных) элементов ОВС. Силовое вибрационное возбуждение генерируется непосредственно рабочими процессами вентиляторной установки ОВС, с последующим резонансным усилением излучения звуковой энергии в виде структурного шума такого типа колеблющихся тонкостенных динамически податливых структур (стенок) корпуса вентилятора и корпуса отопителя, обладающих весьма низкими показателями внутреннего трения конструкционных материалов (соответственно - слабого демпфирования колебаний).

В качестве прототипа выбрано устройство по патенту РФ на изобретение RU 2328382 (опубликован 10.07.2008 г.), в котором описана конструкция ОВС пассажирского помещения (кабины водителя) АТС, содержащая корпус вентилятора, на входе которого размещена крыльчатка, приводимая во вращение электродвигателем, выходное окно корпуса вентилятора, сообщенное посредством воздуховода с корпусом отопителя, подводящий и отводящие каналы, теплообменник, регулирующие заслонки, на поверхностях стенок которых, с использованием соответствующего адгезионного слоя, смонтировано шумопоглощающее покрытие, а несущие каркасы заслонок (по крайней мере, одной из них), выполнены в виде перфорированной или сетчатого типа детали. Отмеченный последним конструктивный элемент - регулирующая заслонка с интегрированным на ее поверхности шумопоглощающим покрытием представляет шумопонижающее устройство, встроенное в конструкцию ОВС для улучшения ее акустических качеств (повышения акустического комфорта). Использование представленного технического решения реализует процесс снижения аэродинамического шума, генерируемого непосредственно вентиляторной установкой ОВС (ее электровентилятором), а также, в некоторой степени, исключает возникновение собственного паразитного резонансного звукового (шумового) излучения, обусловленного динамическими процессами возбуждения автоколебаний несущих каркасов регулирующих заслонок. В это же время реализация технического решения по представленному прототипу не оказывает какого-либо положительного воздействия на источник излучения корпусного структурного (вибрационного происхождения) шума. В то время, как в типичных шумоактивных ОВС пассажирского помещения (кабины водителя) АТС колеблющиеся пластинчатые структуры монолитных стенок их корпусных элементов (корпуса вентилятора, корпуса отопителя) подвергаются интенсивному механическому вибрационному возбуждению в результате реализации рабочих функциональных процессов работы электровентилятора, а также вызываемых им периодических силовых воздействий в результате прохождения турбулентных воздушных потоков (их срывов) по выраженным конструктивным неоднородностям элементов ОВС (неровностям, изгибам, острым кромкам, выступам, щелевым сопряжениям), содержащимся как в корпусных элементах ОВС, так и на ее регулирующих заслонках. В результате указанных рабочих функциональных процессов в ОВС происходит неизбежное динамическое возбуждение, преобразуемое (трансформируемое) в генерирование и резонансное излучение структурного шума, производимого тонкостенными корпусными элементами ОВС. Это не позволяет в должной степени достигать параметров улучшенного акустического комфорта в пассажирском помещении (кабине) АТС, при работе ОВС на ее рабочих режимах, ухудшая тем самым его потребительские и эксплуатационные свойства. К существенному недостатку прототипа следует отнести то, что внешние виброшумоактивные корпусные тонкостенные элементы ОВС, как непосредственные излучатели структурного шума, остаются легковозбудимыми незадемпфированными, в результате чего они (стенки), вибрационно возбуждаясь, совершают механические колебания и излучают в окружающую среду интенсивный структурный шум.

Техническая задача, решаемая предлагаемым изобретением, заключается в улучшении виброакустических качеств ОВС, реализующих повышение виброакустического комфорта в пассажирском помещении (кабине водителя) АТС, за счет обеспечения эффективного подавления составляющей структурного корпусного шума процессом необратимого преобразование механической работы динамических изгибных деформационных колебаний тонкостенных корпусных элементов ОВС в необратимо рассеиваемую тепловую энергию.

Поставленная техническая задача решается за счет того, что в заявляемой конструкции ОВС пассажирского помещения (кабины водителя) АТС, содержащей корпусные и воздуховодные элементы, в частности, корпус отопителя и корпус вентилятора, сообщенный посредством соединительного воздуховода с корпусом отопителя, полость которого посредством развитой сети распределительных окон и распределительных воздуховодных каналов сообщается с зонами обитаемого пространства пассажирского помещения (кабине водителя), которая включает, по крайней мере один конструктивный элемент шумоглушения, последний выполнен в виде, по крайней мере, одной плосколистовой виброшумодемпфирующей прокладки, содержащей в своем составе однослойный вязкоэластичный или двухслойный вязкоэластичный и армированный слои, площадь поверхности которой составляет не менее 30% общей площади поверхности стенки соответствующего, по крайней мере, одного корпусного элемента, при этом плосколистовая шумовибродемпфирующая прокладка, с использованием слоя адгезионного покрытия, смонтирована на отдельной ограниченной зоне поверхности стенки соответствующего корпусного элемента, которая перфорирована сквозными отверстиями и диаметр которых находится в диапазоне

d=(1,2…5,0)×hcт,

которые расположены с межцентровым шагом

b=(3,2…22,0)×d,

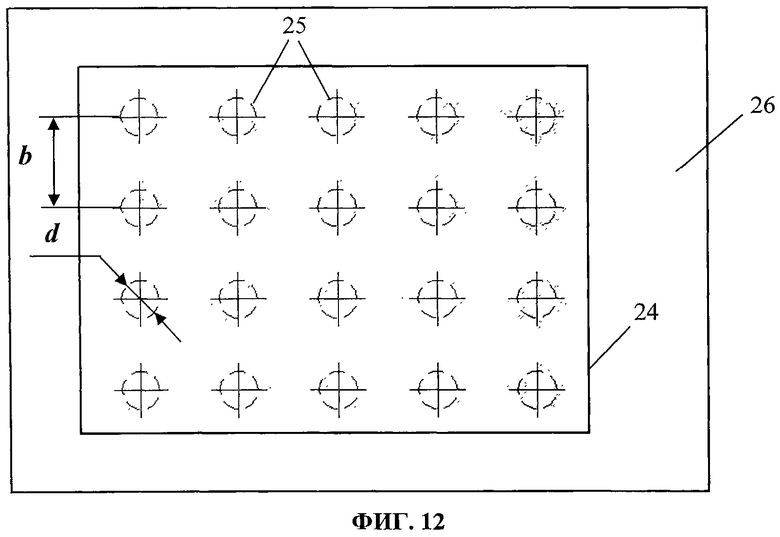

а коэффициент перфорации ограниченной зоны поверхности стенки находится в диапазоне

где hcт - толщина стенки соответствующего корпусного элемента; Sпер - суммарная площадь проекции сквозных отверстий перфорации на плоскость ограниченной зоны поверхности стенки соответствующего корпусного элемента; Sпр - площадь лицевой поверхности монолитной плосколистовой виброшумодемпфирующей прокладки (семейства узкополосых прокладок), перекрывающей ограниченную зону поверхности стенки соответствующего корпусного элемента, содержащего сквозные отверстия перфорации. Толщина hвд вязкоэластичного слоя плосколистовой виброшумодемпфирующей прокладки составляет

hвд=(1,0…3,5)×hст,

а удельный поверхностный вес gвд материала их вязкоэластичного слоя

gвд=(1,0…4,0)×gcт,

где gcт - удельный поверхностный вес конструкционного материала стенки соответствующего корпусного элемента в отдельной ограниченной зоне выполнения отверстий перфорации. Внешний армирующий слой на одной из концевых частей двухслойной армированной плосколистовой виброшумодемпфирующей прокладки может выступать за габаритные размеры вязкоэластичного слоя, образуя незадемпфированную концевую часть, которая неподвижно сопрягается с неперфорированной поверхностью сопредельной прилегающей зоны стенки корпусного элемента.

Структуры материалов плосколистовых виброшумодемпфирующих прокладок, монтируемых на стенках корпусных элементов ОВС могут быть как однослойными, так и многослойными и в связи с этим могут содержать в своем составе как исключительно вязкоэластичный слой (однослойные), так и вязкоэластичный слой в сочетании с внешним армирующим слоем (двухслойные армированные виброшумодемпфирующие прокладки). В состав виброшумодемпфирующих прокладок может входить также адгезионный монтажный и адгезионный промежуточный слои (для варианта армированных вибродемпфирующих прокладок).

Вязкоэластичный слой виброшумодемпфирующих прокладок может быть изготовлен из той или иной известной композиционной смеси веществ материалов на основе битума, битумно-полимерной композиции, поливинилхлорида, сополимера алкилакрилата, смеси полибутадиена и каучука, прессованной битуминизированной целлюлозной структуры, модифицированного битумного расплава с минеральными органическими и прочими наполнителями, связующими и армирующими компонентами, или другими известными составными компонентами, используемыми в современных технологиях производства виброшумодемпфирующих прокладок.

Армирующий слой двухслойных виброшумодемпфирующих прокладок может быть представлен как металлической фольгой, например алюминиевой, стальной, так и другими металлическими или неметаллическими (полимерными) «жесткими» на изгиб тонколистовыми материалами, имеющими модуль Eвд≥60×109 Н/м2.

В качестве материалов монтажного и промежуточного адгезионных слоев может применяться, к примеру, липкое клеевое вещество на основе полибутилакрилата, каучуков или термоактивные вещества на основе полиэтилена, полипропилена, полиацетата, винила.

Отверстия перфорации, выполняемые в структурах стенок корпусных элементов ОВС, согласно заявляемому техническому решению, по технологическим соображениям, как правило, выполняются преимущественно круглой геометрической формы. Однако они могут иметь и другую, отличающуюся геометрическую форму, например квадратную, треугольную, в виде отогнутых прямоугольных просечек и т.п.

Армирующий слой двухслойных виброшумодемпфирующих прокладок с одной из сторон (на одном из концевых участков прокладки) может превышать габаритные размеры вязкоэластичного слоя (выступать за его предельные габариты), образуя свободную концевую, несопряженную с поверхностью вязкоэластичного слоя часть, не менее чем на 30% тыльной поверхности, которая впоследствии неподвижно адгезионно закрепляется на прилегающем неперфорированном участке поверхности стенки корпусного элемента ОВС.

Двухслойные армированные плосколистовые вибродемпфирующие прокладки могут выполняться в виде семейств из нескольких узкополосых конструктивных элементов (виброшумодемпфирующих прокладок), монтируемых над отдельными рядами (поясами) перфорированных отверстий ограниченной зоны стенки корпусного элемента ОВС, при этом свободные концевые участки армированного слоя, выступающие за габариты вязкоэластичного слоя, могут располагаться в одном или противолежащих пространственных направлениях.

Технический результат, достигаемый при использовании заявляемого технического решения, заключается в том, что за счет реализации образованных соответствующим образом виброшумодемпфированных ограниченных зон структур стенок, составляющих не менее 30% общей площади поверхности стенок корпусных элементов ОВС, в них интенсифицируются диссипативные энергетические процессы преобразования динамических сдвиговых деформаций в структуре вязкоэластичного слоя вибродемпфирующей прокладки в теплоту. Ввиду первоначального снижения динамической жесткости (увеличением динамической податливости за счет перфорирования ограниченных зон стенок корпусных элементов ОВС) и последующего момента существенного повышения степени вязкоэластичного демпфирования изгибных деформаций ограниченных зон стенок корпусных элементов, в локализированных зонах монтажа виброшумодемпфирующих прокладок на этих зонах стенок корпуса ОВС, в конечном итоге, это обуславливает соответствующее снижение их механических колебаний и ослабление излучения ими структурного шума. Эффект виброшумодемпфирования изгибных колебаний стенок возрастает вследствие преимущественного расположения ограниченных перфорированных зон со смонтированными на них вибродемпфирующими прокладками в пучностях изгибных форм колебаний на их низших резонирующих формах колебаний (низших собственных изгибных модах колебаний стенок корпусных элементов ОВС).

Сравнение и анализ научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей, результатов испытаний и следующего детального описания заявляемого устройства, где:

- на фиг.1 представлена схема типичной конструкции ОВС пассажирского помещения (кабины) АТС, содержащая локализированные перфорированные (перфорация - не показана) ограниченные зоны, выполненные в стенках корпусных элементов, в которых смонтированы плосколистовые виброшумодемпфирующие прокладки;

- на фиг.2 представлена схема поперечного сечения корпуса отопителя в составе типичной конструкции ОВС пассажирского помещения (кабины) АТС, в локализированных перфорированных ограниченных зонах стенок корпусных элементов смонтированы плосколистовые виброшумодемпфирующие прокладки;

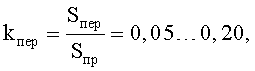

- на фиг.3 представлена схема поперечного сечения корпуса вентилятора ОВС, ограниченная зона стенки которого перфорирована сквозными отверстиями, на перфорированную ограниченную зону стенки посредством монтажного адгезионного слоя смонтирована однослойная (в составе вязкоэдастичного слоя) плосколистовая виброшумодемпфирующая прокладка (полностью перекрывающая перфорированную зону стенки);

- на фиг.4 представлена схема поперечного сечения корпуса вентилятора ОВС, ограниченная зона стенки которого перфорирована сквозными отверстиями, на перфорированную ограниченную зону стенки посредством монтажного адгезионного слоя смонтирована двухслойная армированная плосколистовая виброшумодемпфирующая прокладка, содержащая в своем составе вязкоэластичный слой, промежуточный адгезионный слой и внешний армирующий слой, полностью перекрывающая перфорированную зону стенки;

- на фиг.5 представлена схема поперечного сечения корпуса вентилятора ОВС, ограниченная зона стенки которой перфорирована сквозными отверстиями, на перфорированную ограниченную зону стенки посредством монтажного адгезионного слоя смонтирована двухслойная армированная плосколистовая виброшумодемпфирующая прокладка (полностью перекрывающая отверстия перфорации), которая содержит в своем составе вязкоэластичный слой, промежуточный адгезионный слой и внешний армирующий слой, свободная незадемпфированная концевая часть которого (армирующего слоя) неподвижно закреплена на прилегающей зоне поверхности стенки корпуса отопителя, с использованием монтажного адгезионного слоя;

- на фиг.6 представлено то же, что и на фиг.4, с отличием только в степени сопряжения структур вязкоэластичного слоя и стенки корпуса, с вариантом заполнения полостей перфорированных отверстий вязкоэластичным веществом плосколистовой виброшумодемпфирующей пркладки;

- на фиг.7 представлена фрагментная схема поперечного сечения корпуса отопителя ОВС, ограниченная зона торцевой стенки которой перфорирована сквозными отверстиями, на которую посредством монтажного адгезионного слоя смонтирована однослойная (в составе вязко-эластичного слоя) плосколистовая виброшумодемпфирующая прокладка (полностью перекрывающая перфорированную зону стенки);

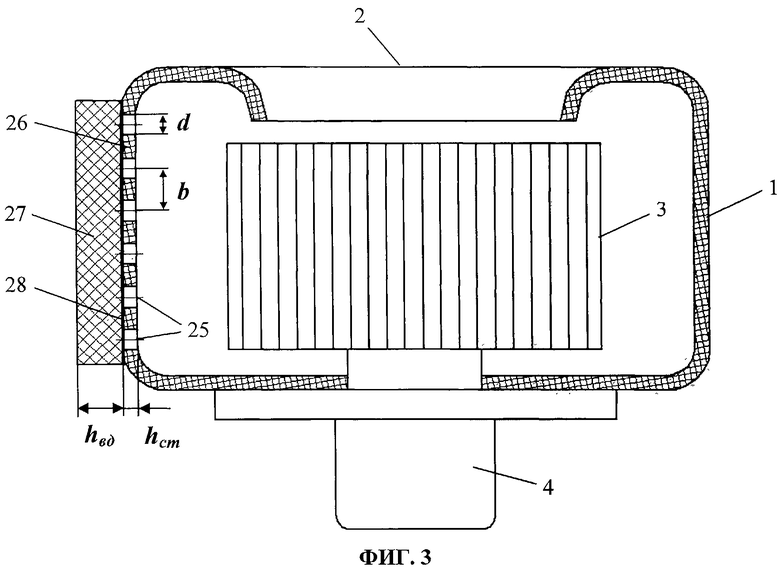

- на фиг.8 представлена фрагментная схема поперечного сечения корпуса отопителя ОВС, ограниченная зона торцевой стенки которой перфорирована сквозными отверстиями, на которую посредством монтажного адгезионного слоя смонтирована двухслойная армированная плосколистовая виброшумодемпфирующая прокладка, содержащая в своем составе вязкоэластичный слой, промежуточный адгезионный внешний и внешний армирующий слой, полностью перекрывающая перфорированную зону стенки;

- на фиг.9 представлена фрагментная схема поперечного сечения корпуса отопителя ОВС, ограниченная зона торцевой стенки которой перфорирована сквозными отверстиями, на которую посредством монтажного адгезионного слоя смонтирована двухслойная армированная плосколистовая виброшумодемпфирующая прокладка (полностью перекрывающая перфорированную зону стенки), содержащая в своем составе вязкоэластичный слой, промежуточный адгезионный слой и внешний армирующий слой, свободная незадемпфированная концевая часть которого (армирующего слоя) неподвижно закреплена на поверхности сопредельной сопрягаемой стенки корпуса отопителя с использованием липкого адгезионного слоя;

- на фиг.10 представлено то же, что и на фиг.9, с отличием только в степени сопряжения структур вязкоэластичного слоя и стенки корпуса, с вариантом заполнения полостей перфорированных отверстий вязкоэластичным веществом плосколистовой виброшумодемпфирующей пркладки;

- на фиг.11 представлена схема сечения локальной ограниченной зоны стенки корпусного элемента ОВС, перфорированной сквозными отверстиями, на которую посредством монтажного адгезионного слоя смонтирована двухслойная армированная плосколистовая виброшумодемпфирующая прокладка (полностью перекрывающая перфорированную зону стенки), содержащая в своем составе вязкоэластичный слой, промежуточный адгезионный слой и внешний армирующий слой, свободная незадемпфированная концевая часть которого (армирующего слоя) неподвижно закреплена на прилегающей зоне сопредельной поверхности стенки корпусного элемента, с использованием монтажного адгезионного слоя;

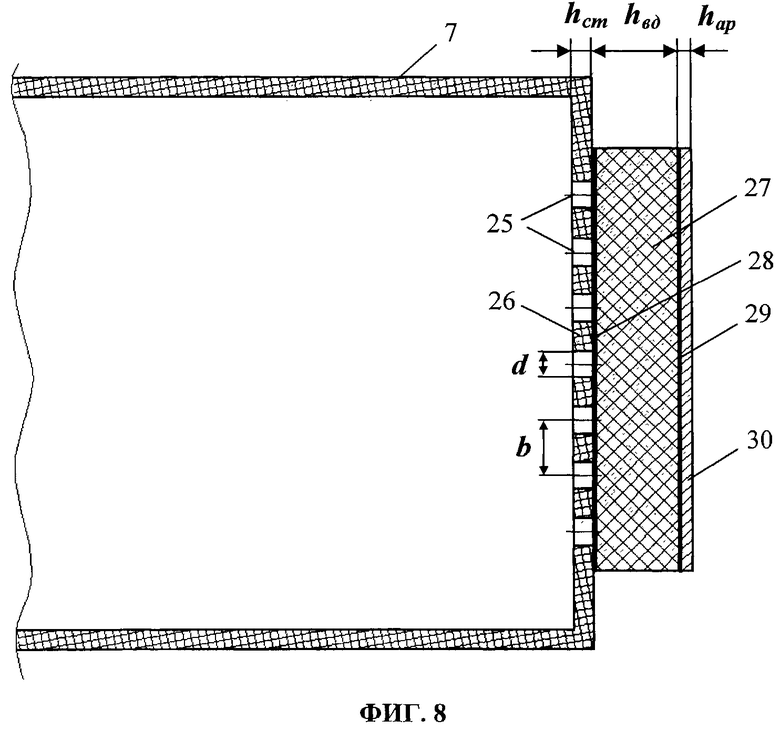

- на фиг.12 представлен вид сбоку (сверху, снизу) на локальную ограниченную зону одной из стенок корпусного элемента ОВС, перфорированную сквозными отверстиями, на которой смонтирована монолитная плосколистовая виброшумодемпфирующая прокладка (полностью перекрывающая перфорированную зону стенки);

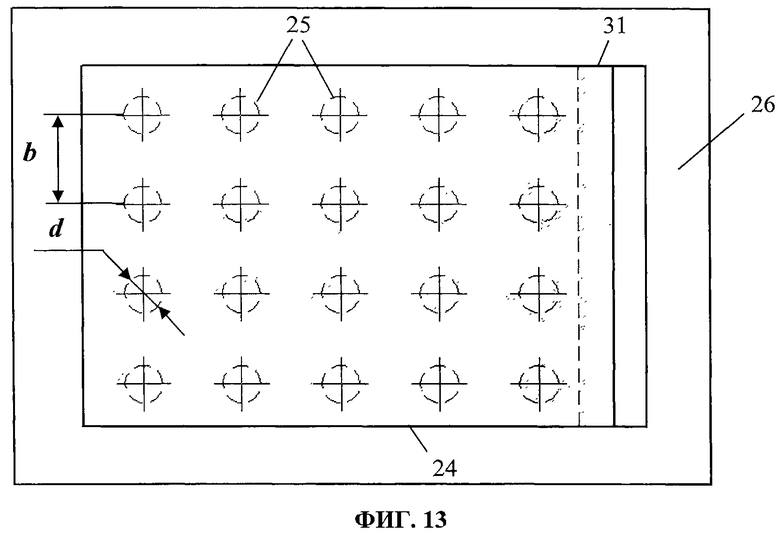

- на фиг.13 представлен вид сбоку (сверху, снизу) на локальную ограниченную зону одной из стенок корпусного элемента ОВС, перфорированную сквозными отверстиями, на которой смонтирована монолитная плосколистовая двухслойная армированная виброшумодемпфирующая прокладка (полностью перекрывающая ограниченную перфорированную зону), при этом незадемпфированная концевая часть армирующего слоя неподвижно закреплена на прилегающей сопредельной зоне поверхности стенки корпусного элемента;

- на фиг.14 представлен вид сбоку (сверху, снизу) на локальную ограниченную зону одной из стенок корпусного элемента ОВС, перфорированную сквозными отверстиями, на которой смонтировано семейство из четырех узкополосых обособленных плосколистовых двухслойных армированных виброшумодемпфирующих прокладок (полностью перекрывающих отверстия перфорации, выполненные в ограниченной зоне стенки), при этом незадемпфированные концевые части армирующего слоя этого семейства четырех обособленных плосколистовых прокладок ориентированы в одном пространственном направлении и адгезионным способом неподвижно закреплены на прилегающей сопредельной зоне поверхности стенки корпусного элемента;

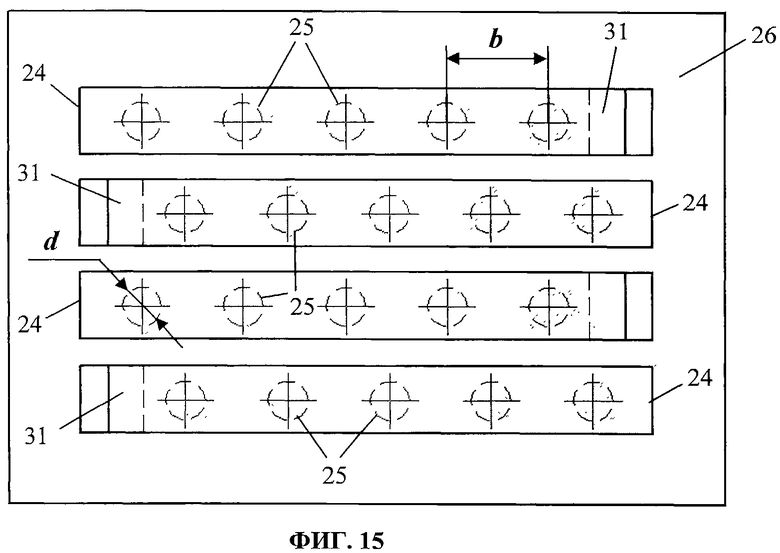

- на фиг.15 представлен вид сбоку (сверху, снизу) на локальную ограниченную зону одной из стенок корпусного элемента ОВС, перфорированную сквозными отверстиями, на которой смонтировано семейство из четырех обособленных плосколистовых двухслойных армированных виброшумодемпфирующих прокладок (полностью перекрывающих отверстия перфорации в ограниченной зоне стенки), при этом незадемпфированные концевые части армирующего слоя этого семейства обособленных плосколистовых прокладок поочередно ориентированы в противолежащих направлениях и адгезионным способом неподвижно закреплены на прилегающей зоне поверхности стенки корпусного элемента;

- на фиг.16 представлен вид сбоку (сверху, снизу) на одну из стенок корпусного элемента ОВС, в которой выделена локальная ограниченная зона, в которой выполнены отверстия перфорации (отсекаемая плоскостями А-А, В-В, С-С, D-D), которая перекрыта монолитной виброшумодемпфирующей прокладкой больших габаритных размеров, контуры которой превышают контуры локальной перфорированной зоны стенки корпусного элемента ОВС;

- на фиг.17 представлены результаты экспериментальных исследований по определению показателя «потеря звукопередачи» вариантов исполнения сплошной неперфорированной и перфорированной сквозными круглыми отверстиями диаметром d=5 мм, с межцентровым шагом b=10 мм (kпер=0,17) образца полимерной (полипропиленовой) пластины, вырубленной из плоского участка стенки корпусного элемента ОВС, при различных вариантах ее виброшумодемпфирования плосколистовыми виброшумодемпфирующими прокладками;

- на фиг.18 представлены результаты экспериментальных исследований по определению приведенного композитного коэффициента потерь (при постоянной температуре +20°C) вариантов исполнения сплошной неперфорированной и перфорированной сквозными круглыми отверстиями диаметром d=5 мм, с межцентровым шагом b=10 мм (kпер=0,17) образца полимерной (полипропиленовой) пластины, вырубленной из плоского участка стенки корпусного элемента ОВС, при различных вариантах ее виброшумодемпфирования плосколистовыми виброшумодемпфирующими прокладками.

На представленных фигурах введены следующие буквенные и цифровые обозначения:

1 - корпус электровентилятора;

2 - входное отверстие корпуса вентилятора;

3 - крыльчатка;

4 - электродвигатель;

5 - выходное окно корпуса вентилятора;

6 - соединительный воздуховод;

7 - корпус отопителя;

8…12, 14, 15 - подводящие и отводящие окна воздуховодов;

13-теплообменник;.

16…18 - камеры корпуса отопителя;

19…21 - регулирующие заслонки;

22 - распределительные воздуховодные каналы, сообщающие корпус отопителя с пространством пассажирского помещения (кабины водителя);

23 - концевые распределяющие устройства распределительных воздуховодных каналов;

24 - плосколистовая виброшумодемпфирующая прокладка;

25 - сквозные отверстия перфорации, выполненные в ограниченных зонах поверхности стенок корпусных элементов;

26 - стенка корпусного элемента;

27 - вязкоэластичный слой;

28 - адгезионный монтажный слой;

29 - адгезионный промежуточный слой;

30 - внешний армирующий слой;

31 - свободная незадемпфированная концевая часть армирующего слоя;

d - диаметр отверстий перфорации;

b - межцентровой шаг отверстий перфорации;

hcт - толщина стенки корпусного элемента;

hвд - толщина вязкоэластичного слоя;

hар - толщина армирующего слоя;

Δ - величина свободного выхода незадемпфированного участка армирующего слоя за габаритные пределы торцевой поверхности вязкоэластичного слоя (за габариты задемпфированного участка армирующего слоя);

- отношение удельного поверхностного веса gвд материала вязкоэластичного слоя виброшумодемпфирующей плосколистовой прокладки к удельному поверхностному весу gст конструкционного материала стенки корпусного элемента ОВС;

- отношение удельного поверхностного веса gвд материала вязкоэластичного слоя виброшумодемпфирующей плосколистовой прокладки к удельному поверхностному весу gст конструкционного материала стенки корпусного элемента ОВС;

- отношение толщины вязкоэластичного слоя hвд виброшумодемпфирующей плосколистовой прокладки к толщине hст стенки корпусного элемента ОВС. При этом, если толщина стенки корпусного элемента в отдельной ограниченной зоне выполнения отверстий перфорации является переменной, то значение параметра hст принимается в качестве среднего размерного значения, определяемого в указанной зоне.

- отношение толщины вязкоэластичного слоя hвд виброшумодемпфирующей плосколистовой прокладки к толщине hст стенки корпусного элемента ОВС. При этом, если толщина стенки корпусного элемента в отдельной ограниченной зоне выполнения отверстий перфорации является переменной, то значение параметра hст принимается в качестве среднего размерного значения, определяемого в указанной зоне.

ОВС пассажирского помещения (кабины) АТС содержит, в частности, корпус вентилятора 1, напротив входного отверстия 2 которого размещена крыльчатка 3, приводимая во вращение электродвигателем 4, выходное окно корпуса вентилятора 5, сообщенное посредством соединительного воздуховода 6 с корпусом отопителя 7. Корпус отопителя 7 содержит теплообменник 13, регулирующие заслонки 19…21, подводящие и отводящие окна 8…12, 14 и 15, через которые по распределительным воздуховодным каналам 22 подается (нагнетается) воздушный поток того или иного температурного состояния в пространство пассажирского помещения (кабины водителя) на обогрев ветрового стекла (8), на обогрев и вентиляцию салона (9, 10), на обогрев ног водителя и переднего пассажира (11) и обогрев ног задних пассажиров (12). В нижней части корпуса отопителя 7 расположен теплообменник 13, перед которым расположено подводящее окно 14, а за ним отводящее окно 15 для отвода подогретого воздуха. Также в корпусе отопителя расположены камеры 16, 17, 18, в которые направляется поток воздуха и в которых расположены регулирующие заслонки, к примеру регулирующая заслонка управления работой отопителя 19, регулирующая заслонка обогрева салона 20, регулирующая заслонка обогрева ветрового стекла 21. Отводящие окна 10, 11, 12 корпуса отопителя 7 сообщены с полостью обитаемого водителем и пассажирами пассажирского помещения (кабины водителя) посредством распределительных воздуховодных каналов 22 и концевых распределяющих устройств 23, а отводящие окна 8, 9 - только посредством распределяющих устройств (на фиг. не показаны). В отдельных ограниченных зонах поверхности стенок корпусных элементов ОВС 1, 6, 7, составляющих не менее 30% общей площади поверхности каждой из этих стенок - по крайней мере на одной из стенок (корпуса вентилятора и/или соединительного воздуховода и/или корпуса отопителя), выполнены сквозные отверстия перфорации 25 и в этих ограниченных поверхностных зонах смонтированы плосколистовые виброшумодемпфирующие прокладки 24 (полностью перекрывающие указанные ограниченные зоны поверхности стенок с отверстиями перфорации 25). Диаметр сквозных отверстий перфорации 25 стенок корпусных элементов ОВС 1, 6, 7 находится в диапазоне

d=(1,2…5,0)×hст,

при этом они расположены с межцентровым шагом

b=(3,2…22,0)×d,

а коэффициент перфорации ограниченных поверхностных зон стенок корпусных элементов находится в диапазоне

где hст - толщина конкретной стенки 26 корпусного элемента 1, 6, 7 в зоне выполнения отверстий перфорации; Sпep - суммарная площадь проекции сквозных отверстий перфорации 25 на плоскость ограниченной зоны поверхности стенки 26 корпусного элемента 1, 6, 7, отсекаемой плоскостями А-А, В-В, С-С, D-D, см. фиг.16, касательными к периферическим зонам сквозных отверстий перфорации 25; Sпp - площадь лицевой поверхности монолитной плосколистовой виброшумодемпфирующей прокладки 24 (суммарная площадь лицевых поверхностей семейства узкополосых плосколистовых виброшумодемпфирующих прокладок 24), смонтированной на ограниченной зоне перфорированной поверхности стенки корпусного элемента ОВС.

Одновременно с этим толщина hвд вязкоэластичного слоя 27 плосколистовых виброшумодемпфирующих прокладок 24 составляет

hвд=(1,0…3,5)×hcт,

а удельный поверхностный вес gвд материала вязкоэластичного слоя 27 плосколистовой виброшумодемпфирующей прокладки 24 определяется из соотношения

gвд=(1,0…4,0)×gcт,

где gcт - удельный поверхностный вес конструкционного полимерного материала ограниченной зоны поверхности стенки 26, в которой выполнены отверстия перфорации корпусных элементов ОВС 1, 6, 7.

Структуры материалов плосколистовых виброшумодемпфирующих прокладок 24 стенок 26 корпусных элементов ОВС могут быть как однослойными, так и многослойными и содержать в своем составе как исключительно только вязкоэластичный слой 27, так и вязкоэластичный слой 27 в сочетании с внешним армирующим слоем 30 (армированные плосколистовые виброшумодемпфирующие прокладки). В состав плосколистовых виброшумодемпфирующих прокладок 24 может дополнительно входить также адгезионный монтажный 28 или адгезионный промежуточный слои 29.

Вязкоэластичный слой 27 плосколистовых виброшумодемпфирующих прокладок 24 может быть изготовлен из той или иной известной композиционной смеси веществ материалов на основе битума, битумно-полимерной композиции, поливинилхлорида, сополимера алкилакрилата, смеси полибутадиена и каучука, прессованной битуминизированной целлюлозной структуры, модифицированного битумного расплава с минеральными органическими и прочими наполнителями, связующими веществами и армирующими компонентами, или другими известными составными компонентами, используемыми в современных технологиях производства виброшумодемпфирующих прокладок 24.

Внешний армирующий слой 30 двухслойных армированных плосколистовых виброшумодемпфирующих прокладок 24 может быть представлен как металлической фольгой, например алюминиевой или стальной, так и другими типами металлических или неметаллических «жестких» на изгиб тонколистовыми материалами, имеющими модуль Юнга Евд≥60×109 Н/м2.

В качестве материалов адгезионного монтажного 28 и адгезионного промежуточного 29 слоев плосколистовых виброшумодемпфирующих прокладок могут применяться, к примеру, липкое клеевое вещество на основе полибутилакрилата, каучуков или термоактивные вещества на основе полиэтилена, полипропилена, полиацетата, винила.

Может иметь место также и вариант исполнения слоистой виброшумодемпфированной структуры стенок корпусных элементов ОВС, когда вещество вязкоэластичного слоя двухслойной армированной плосколистовой виброшумодемпфирующей прокладки частично или полностью заполняет полости отверстий перфорации после осуществления, например, технологической операции ее термоприплавления, как это показано на фиг.6 и 10, обеспечивая, при необходимости, повышенное адгезионное сопряжение вязкоэластичного слоя армированной плосколистовой виброшумодемпфирующей прокладки со структурой поверхности стенки корпусного элемента ОВС.

Согласно заявляемому техническому решению, сквозные отверстия перфорации 25, выполняемые в структурах стенок 26 корпусных элементов ОВС, по технологическим соображениям, как правило, выполняются круглой геометрической формы. Однако они могут иметь и другую геометрическую форму, например квадратную, треугольную, в виде отогнутых прямоугольных щелевых просечек и т.д.

Внешний армирующий слой 30 плосколистовых армированных виброшумодемпфирующих прокладок 24 с одной из ее концевых сторон может превышать габаритные размеры вязкоэластичного слоя 27, образуя свободную концевую, несопряженную с поверхностью вязкоэластичного слоя часть 31, не менее чем 30% тыльной поверхности которой адгезионно неподвижно закреплено на неперфорированной поверхности сопредельной прилегающей зоны стенки 26 корпусного элемента ОВС.

При работе ОВС с осуществлением своего прямого функционального назначения - обеспечения задаваемого (управляемого) обогрева и вентиляции пассажирского помещения (кабины) АТС, на валу приводного электродвигателя вращается крыльчатка 3, содержащая лопатки (лопасти), обеспечивая процесс всасывания воздушного потока из внешней воздушной (окружающей) среды в полость корпуса вентилятора 1 и его последующее нагнетание в полость корпуса отопителя 7, полости распределительных воздуховодных каналов 22 и, в конечном итоге, пространство пассажирского помещения (кабины) АТС. При реализации данного «полезного» функционального рабочего процесса генерируются сопутствующие «паразитные» пульсации воздуха и аэродинамический шум, сопровождающиеся также интенсивным вибрационным возбуждением стенок корпусных элементов ОВС от работы электродвигателя 4, вращения лопастей (лопаток) крыльчатки (неуравновешенные силы и моменты ротора, дисбаланс в сборе с крыльчаткой и т.п.), воздействием переменных пульсаций давления воздушного потока, генерируемым турбулентным вихреобразующим процессом его распространения (транспортировки) и т.п. Всасываемый в полость корпуса вентилятора 1 воздушный поток нагнетается через соединительный воздуховод 6 в корпус отопителя 7 (фиг.1, 2). Направляемый ОВС в пространство пассажирского помещения (кабину) воздушный поток заданного (управляемого) температурного состояния и скорости (массового расхода), в зависимости от устанавливаемого положения регулирующих заслонок 19, 20, 21, для обеспечения, например, его подогрева, может проходить через теплообменник 13 (проходя из подводящего окна 14 в отводящее окно 15) и далее передаваться в одну или сразу несколько из объемов камер 16, 17, 18 корпуса отопителя 7. Далее, воздушный поток транспортируется через соответствующие подводящие окна 8, 9, 10, 11, 12 посредством распределительных воздуховодных каналов 22 и концевых распределяющих устройств 23, непосредственно в пространство обитаемого водителем и пассажирами пассажирского помещения (кабины) АТС. Всасываемый и нагнетаемый воздушный поток заданной производительности (массового расхода) и температурного состояния, определяемый задаваемым конкретным скоростным режимом работы электродвигателя 4 и положением регулирующих заслонок 19…21 при его обтекании твердых конструктивных неоднородностей корпусных и воздуховодных элементов ОВС (изгибов, поворотов, неровностей, выступов, щелевых сопряжении, острых кромок), имеющихся как в корпусных элементах ОВС, так и на регулирующих заслонках 19…21, генерирует собственный аэродинамический шум, усиливающий шумовое излучение, создаваемое непосредственно вентиляторной установкой ОВС. Одновременно с этим транспортируемый воздушный поток вызывает дополнительное динамическое возбуждение структурных вибраций стенок 26 корпусных элементов ОВС (дополнительное к тому, которое генерирует работа вентиляторной установки ОВС), вызывая тем самым дополнительное излучение ими паразитного структурного шума (дополнительно к аэродинамической шумовой составляющей, генерируемой ОВС). В результате, в пространство пассажирского помещения (кабины водителя) АТС транспортируется широкополосный низко-, средне- и высокочастотный аэродинамический, а также, преимущественно, низко- и среднечастотный структурный шум, в совокупности воздействия которых вызывает виброакустический дискомфорт и чувство усталости водителя и пассажиров, что, как следствие, может снижать безопасность эксплуатации АТС. Генерируемый ОВС высокочастотный аэродинамический шум весьма эффективно поглощается в пористых структурах шумопоглощающих покрытий (которые широко представлены, например, в описаниях аналогов и прототипа), смонтированных на внутренних поверхностях стенок корпусных и воздуховодных элементов 1, 6, 7, 22, поверхностях регулирующих заслонок 19, 20, 21 и делителей потока (на фиг. не показаны). Указанный эффект поглощения энергии аэродинамического шума, сосредоточенного, преимущественно, в высокочастотной (свыше 500 Гц) области звукового спектра, обусловлен ее преобразованием в работу, расходуемую на динамические деформации пористого скелета, а также процессом необратимого теплового рассеивания (диссипации) при трении распространяемых звуковых волн в сообщающихся капиллярных каналах (ячейках) пористой структуры. В это же время, в низкочастотном длинноволновом диапазоне (до 500 Гц), использование звукопоглощающих материалов, имеющих небольшие толщины пористых слоев (как правило - до 30 мм) - является неэффективным и непродуктивным по использованию их для подавления излучения такого типа шумоактивных технических объектов.

В заявляемом техническом решении при работе ОВС реализуются следующие механизмы целенаправленного снижения излучения паразитного структурного шума, производимого корпусными элементами ОВС. При осуществлении рабочих функциональных режимов в ОВС в процессе работы электровентилятора (вращения ротора электродвигателя 4, вращения крыльчатки 3) возникают периодические динамические нагрузки (силы, моменты), вызываемые неуравновешенными силовыми факторами, передающиеся на присоединенные корпусные элементы (корпус электровентилятора 1) и распространяющиеся через твердые упруго-деформирующие связи крепежных элементов (кронштейнов, виброизолирующих втулок и т.д., которые, в свою очередь, вызывают непосредственное динамическое вибрационное вынужденное возбуждение) на стенки корпуса электровентилятора 1, в свою очередь передающееся к стенкам корпуса отопителя 7 и другим присоединенным корпусным и воздуховодным элементам ОВС, изготовленным при этом из тонкостенных динамически податливых виброшумовозбудимых полимерных материалов (конструкций). Имеет место также и возбуждение их собственных структурных колебательных резонансов на совпадающих (кратных) частотах колебаний собственных и вынужденных частот колебаний, вызывающих резонансные структурные колебания стенок корпусных элементов, с последующим интенсивным усилением излучения ими звуковой энергии (шума) в этих частотных диапазонах. Для тонкостенных корпусных элементов коробчатого типа (корпус электровентилятора 1, соединительный воздуховод 6, корпус отопителя 7), содержащих выраженные элементы пластинчатого типа, их динамическая податливость (физический параметр обратно пропорциональный динамической жесткости) в периферийных зонах этих элементов является пониженной, в то время как их центральные зоны (с их локализацией у геометрического центра) обладают максимальной податливостью (минимальной изгибной жесткостью), что и обусловливает их повышенное вибровозбуждение и излучение ими интенсивного структурного звука и в связи с этим нуждаются в эффективном виброшумодемпфировании. По этим причинам целесообразно подвергать виброшумодемпфированию указанные наиболее виброшумоактивные ограниченные центральные зоны стенок корпусных элементов ОВС (а не периферийные). Именно в этих зонах преимущественно сосредоточены пучности виброскоростей структурных колебаний стенок на их низших собственных изгибных модах, характеризующих резонансные режимы усиления излучения ими звуковой энергии. Звуковая энергия, квалифицируемая в данном случае как паразитное структурное шумовое излучение стенок корпусных элементов ОВС, распространяется как во внутрь полости корпусного и/или воздуховодного канала ОВС, смешиваясь с аэродинамической шумовой составляющей, транспортируемой с воздушным потоком в обитаемое пространство пассажирского помещения (кабину водителя) АТС, так и наружу, вне этих внутренних полостей корпусных и/или воздуховодных элементов, т.е. в окружающее пространство (в данном случае - непосредственно в пассажирское помещение (кабину водителя) АТС. При приложении динамического вибрационного возбуждения к стенкам корпусных элементов 26 и 7 ОВС возникают их механические колебания, преимущественно в виде изгибных деформаций. Возникающие изгибные деформации стенок корпусных элементов ОВС генерируют соответствующие упругие колебания окружающей воздушной среды, прилегающей к стенкам этих корпусных элементов, которые, распространяясь воздушным путем, в конечном итоге воспринимаются человеческим ухом (водителем и пассажирами АТС) в виде неприятного, раздражающего, утомляющего структурного шума ОВС. При установке плосколистовых виброшумодемпфирующих прокладок 24, габаритные размеры которых формируют площадь ограниченной зоны, составляющей не менее 30% площади поверхности стенки корпусных элементов, они располагаются преимущественно в центральных зонах поверхностей стенок корпусных элементов ОВС, т.е. в зонах преимущественной локализации пучностей собственных изгибных форм колебаний стенок корпусных элементов ОВС. Вследствие образуемых различных величин динамических деформаций вязкоэластичного слоя плосколистовых виброшумодемпфирующих прокладок 24 и сопрягаемых с ними структур стенок корпусных элементов ОВС, в структуре вязкоэластичного слоя 27 происходят как динамические деформации «растяжения-сжатия», так и динамические сдвиговые деформации, с соответствующим необратимым диссипативным рассеиванием колебательной энергии в структуре материала вязкоэластичного слоя, обладающего свойствами высокого внутреннего трения. При наличии армирующего слоя в составе двухслойных плосколистовых армирующих виброшумодемпфирующих прокладок 24 (выполняющих, в том числе, и сопутствующую ужесточающую функцию), деформирующегося на величины амплитуд колебаний, отличающиеся от возникающих динамических деформаций (динамических изгибов) стенок корпусных элементов ОВС, вследствие его пространственной удаленности от поверхности стенки корпусного элемента на величину, равную толщине вязкоэластичного слоя, такого типа взаимосвязанный колебательный процесс «динамически сдерживает» (дополнительно сжимает или растягивает) примыкающую к нему поверхность структуры вязкоэластичного слоя, сопрягаемой (через адгезионный промежуточный слой 29) с внешним армирующим слоем 30. В свою очередь, этот колебательный процесс вызывает появление сопутствующих дополнительных сдвиговых динамических деформаций вязкоэластичного слоя по толщине его структуры, характеризующихся величиной соответствующих приращений амплитуд динамических деформаций сдвига материала вязкоэластичного слоя. При одновременно протекающих колебательных процессах динамических деформаций «рястяжения-сжатия» и динамических деформаций «сдвига» в вязкоэластичном слое плосколистовой виброшумодемпфирующей прокладки происходят физические релаксационные процессы внутреннего трения вязкоэластичного вещества в объеме его структуры, что существенно интенсифицирует процесс необратимого рассеивания механической деформационной (вибрационной) энергии с преобразованием ее в теплоту, обеспечивая в той или иной степени усиленный эффект виброшумодемпфирования и реализуя тем самым более интенсивное преобразование вибрационной энергии в тепловую энергию. При использовании варианта неподвижного закрепления незадемпфированной концевой части армирующего слоя в составе двухслойных плосколистовых армированных виброшумодемпфирующих прокладок на прилегающей сопредельной зоне поверхности стенки корпусного элемента ОВС ограничивается относительное свободное смещение армирующего слоя (относительно несущей тонколистовой панели) в составе такого типа слоеной демпфированной структуры, дополнительно интенсифицируя тем самым механизм преобразования механической вибрационной энергии (интенсифицируется преимущественно за счет усиления процесса динамических сдвиговых деформаций структуры вязкоэластичного слоя), с соответствующим, необратимым образом, рассеиванием (диссипацией) в тепловую энергию. Подавление шумоактивных структурных изгибных колебаний стенок корпусных деталей путем их эффективного демпфирования семейством узкополосых плосколистовых виброшумодемпфирующих прокладок в составе вязкоэластичного (вязкоэластичного и внешнего армирующего) слоя, с обеспечением неподвижного защемления концевой части армирующего слоя, обуславливает наиболее эффективное уменьшение излучения ими (корпусными стенками) паразитного звукового излучения, квалифицируемого в данном случае как структурный шум ОВС АТС. При этом возможно сокращение расходуемого материала плосколистовых виброшумодемпфирующих прокладок.

При заявленном техническом варианте выполнения ограниченной зоны стенки корпусного элемента 26 ОВС, перфорированной сквозными отверстиями 25 (располагаемых преимущественно в центральной зоне поверхности стенки) по площади поверхности, составляющей не менее 30% площади поверхности по крайней мере одной из стенок корпусного элемента, в составе с сопрягаемой плосколистовой виброшумодемпфирующей прокладкой (семейством узкополосых плосколистовых виброшумодемпфирующих прокладок) 24, перекрывающей эту ограниченную зону, усиливается процесс динамических деформаций сдвига вязкоэластичного слоя плосколистовой виброшумодемпфирующей прокладки (семейства узкополосых плосколистовых виброшумодемпфирующих прокладок) 24. При этом, с одной стороны, возникающее увеличение величин динамических сдвиговых деформаций вызвано соответствующим первоначальным снижением исходных значений динамической жесткости по отношению к сопоставляемому неперфорированному варианту (увеличением динамической податливости) путем выполнения соответствующим образом перфорированных зон стенок корпусных элементов 26 ОВС в указанных локализированных ограниченных зонах стенок и последующего монтажа в эти зоны плосколистовых виброшумодемпфирующих прокладок 24. Это, соответственным образом, обеспечивает увеличение амплитуд динамических деформаций, передающихся структуре вязкоэластичного слоя, а значит - и пропорциональному росту диссипативных потерь в вязкоэластичном слое, таким образом образованной слоистой композитной структуры. При относительно малых значениях величин коэффициента перфорации (kпер<0,05) стенки корпусного элемента 26 ОВС происходит недостаточно эффективное изменение виброшумодемпфирующих свойств образованной слоистой композитной структуры вследствие незначительного воздействия на снижение ее изгибной жесткости при несущественном локальном усилении амплитуд динамических деформаций такой слоистой композитной структуры. При значениях величин коэффициента перфорации kпер>0,20 происходит уже неприемлемое снижение изгибной конструкционной жесткости стенок корпусных элементов 26 ОВС, что может оказывать негативное влияние на прочностные и долговечностные характеристики ОВС.

Регламентированные требования к величинам конструктивных параметров толщины hвд вязкоэластичного слоя плосколистовых виброшумодемпфирующих прокладок 24 и их удельного поверхностного веса gвд обусловлены также необходимостью придания им заданного (требованиями технического задания на разработку, требованиями технических условий на изготовление) увеличения звукоизоляционных и вибродемпфирующих характеристик стенок корпусных элементов 26 ОВС (относительно варианта неперфорированных и недемпфированных стенок в конструкции ОВС в сборе), а также связаны со стоимостной целесообразностью использования конкретной марки материала плосколистовых виброшумодемпфирующих прокладок 24.

Эффективность заявляемого технического решения иллюстрируется результатами проведенных сопоставительных виброакустических и термометрических экспериментальных исследований образцов сплошных плосколистовых неперфорированных и плосколистовых перфорированных несущих полимерных пластин, с оценкой различных вариантов их виброшумодемпфирования. Образцы несущих пластин были вырублены из плоских (пластинчатого типа) участков стенок корпусных элементов ОВС легкового автомобиля В-класса, которые были изготовлены из полимерного материала - полипропилен, толщиной стенки hcт=2,0 мм и ее удельным поверхностным весом gcт=2,0 кг/м2. Перфорация образцов несущих пластин выполнялась сквозными круглыми отверстиями диаметром d=5 мм, с межцентровым шагом b=10 мм, обеспечивая величину коэффициента перфорации, равную kпер=0,17.

Для выполнения виброшумодемпфирующей обработки образцов полимерных пластин использовались три типа марок плосколистового виброшумодемпфирующего материала, производства ЗАО НПП «Тэкникал Консалтинг» (г.Тольятти, Россия):

- материал типа VD-13 (толщина hвд=2,0 мм, удельный поверхностный вес gвд=2,0 кг/м2), содержащий в своем структурном составе вязкоэластичный слой на основе прессованных целлюлозных волокон, пропитанных битумной композицией и монтажный адгезионный (липкий клеевой) слой;

- материал типа ISO-7 (толщина hвд=3,5 мм, удельный поверхностный вес gвд=8,0 кг/м2), содержащий в своем структурном составе вязкоэластичный слой на основе битума и монтажный адгезионный (липкий клеевой) слой;

- материал типа DF-10AL (толщина hвд=6,5 мм, удельный поверхностный вес gвд=8,5 кг/м2), содержащий в своем структурном составе армирующий слой из алюминиевой фольги (толщиной 0,2 мм), промежуточный адгезионный слой, вязкоэластичный слой на основе битума и монтажный адгезионный (липкий клеевой) слой.

Помимо параметров толщин hв∂ и удельного поверхностного веса gв∂ виброшумодемпфирующих материалов и несущих пластин, при исследованиях учитывались их соотношения, обозначаемые соответственно как Н и G, с целью определения их относительных технически эффективных и экономически целесообразных величин.

Звукоизоляционные характеристики исследуемых образцов несущих пластин оценивались на лабораторно-стендовой установке «Башня Пиза», состоящей из двух камер: камеры возбуждения и измерительной камеры (подробно об указанной лабораторно-стендовой установке изложено, в частности, в монографии «Автомобильные акустические материалы. Проектирование и исследование низкошумных конструкций автотранспортных средств», авторы: М.И.Фесина, А.В.Краснов, Л.Н.Горина, Л.А.Паньков, изд. Тольяттинского государственного университета, Тольятти, 2010). В процессе проведения испытаний в камере возбуждения лабораторно-стендовой установки, с использованием калиброванного сигнала громкоговорителя, задавался возбуждающий шумовой сигнал типа «белый шум». В приемной камере лабораторно-стендовой установки производилась регистрация уровней звуковых давлений, с использованием измерительного микрофона. Звукоизолирующие свойства исследуемых несущих пластин оценивались по величине показателя «потеря звукопередачи» в диапазоне 1/3-октавных полос частот с центрами 400…6300 Гц, который характеризует вносимые потери передачи звуковой энергии, при установке в звукопередающий канал установки образца несущей пластины (в данном случае - образца стенки корпусного элемента ОВС) в различных вариантах ее исполнения и дополнительной виброшумодемпфирующей обработки. Данный показатель определялся по разности уровней звукового давления, замеренных в приемной камере, при проведении измерений с открытым звукопередающим каналом (без монтажа образца несущей пластины) и с закрытым звукопередающим каналом (с установленным образцом несущей пластиной). Исследуемые образцы несущей пластины и образцы виброшумодемпфирующих материалов имели геометрическую форму круга диаметром 100 мм.

Вибродемпфирующие свойства исследуемых образцов несущих пластин (образца стенки корпусного элемента ОВС) в различных вариантах их исполнения оценивались методом вынужденных резонансных колебаний, с использованием лабораторно-стендовой установки «Оберст» (подробнее см. описание к патенту России RU 61875 U1, а также, например, монографию «Автомобильные акустические материалы. Проектирование и исследование низкошумных конструкций автотранспортных средств», авторы: М.И.Фесина, А.В.Краснов, Л.Н.Горина, Л.А.Паньков, изд. Тольяттинского государственного университета, Тольятти, 2010). Несущая пластина имела прямоугольную геометрическую форму размером 320×20 мм, при этом в нижней ее части, в области расположения динамического вибровозбудителя - электромагнитного датчика устанавливался малогабаритный легковесный фрагмент стальной пластинки (размерами 20×2×0,8 мм) для соответствующего обеспечения возбуждения изгибных колебаний исследуемого неферромагнитного образца полимерного материала. Монтируемые на образец несущей пластины, с использованием липкого клеевого слоя, образцы плосколистовых виброшумодемпфирующих материалов имели аналогичную прямоугольную форму, при этом их габаритный размер составлял 265х20 мм. При проведении испытаний верхний концевой участок несущей пластины со смонтированным образцом виброшумодемпфирующего материала закреплялся в жестком зажиме, а нижний конец образца - оставался свободным. Таким образом, реализовывалось консольное закрепление исследуемого образца для последующего процесса динамического возбуждения его изгибных колебаний. Возбуждающий сигнал «белый шум» генерировался электромагнитным датчиком, в виде создаваемого им переменного электромагнитного поля, которое, взаимодействуя с несущей пластиной, создавало пропорциональную возбуждающую силу. Виброперемещение несущей пластины, как сигнал отклика на приложенное динамическоевозбуждение, измерялся емкостным датчиком перемещений в диапазоне частот 2…400 Гц. В качестве оценочного показателя использовался приведенный композитный коэффициент потерь (приведенный к базовой частоте 200 Гц согласно DIN EN ISO 6721), характеризующий степень потерь вибрационной энергии в исследуемых структурах материалов.

Из результатов проведенных экспериментальных исследований, представленных на фиг.21 и 22, следует, что перфорирование образцов несущей полимерной пластины, вырубленных из корпусных элементов ОВС, приводит к существенному (до 32 дБ) снижению показателя «потеря звукопередачи» во всем исследуемом диапазоне частот 400...6300 Гц и практически не приводит к изменению величины приведенного композитного коэффициента потерь (не превышает 0,02 усл. ед.). Установка на поверхности перфорированной несущей пластины образца плосколистового виброшумодемпфирующего материала типа VD-13, удельный поверхностный вес и толщина которого аналогичны соответствующим показателям материала несущей пластины (H=1 и G=1), обеспечивает увеличение значений оценочного показателя «потеря звукопередачи» на величину до 37 дБ во всем исследуемом диапазоне частот 400…6300 Гц относительно сопоставляемого варианта незадемпфированной перфорированной пластины и на величину до 10 дБ - относительно варианта сплошной (неперфорированной) незадемпфированной пластины. При этом также отмечается существенное сопутствующее увеличение (в 13 раз) значения приведенного композитного коэффициента потерь как относительно сопоставляемого варианта незадемпфированной перфорированной несущей пластины, так и относительно варианта незадемпфированной сплошной (неперфорированной) несущей пластины, с достижением значения 0,26 усл. ед. (как известно, структуры с параметром приведенного композитного коэффициента потерь более 0,2 характеризуются как существенно задемпфированные). Увеличение удельного поверхностного веса, используемого в эксперименте плосколистового виброшумодемпфирующего материала в 4 раза (G=4,0) и его толщины в 1,75 раз (H=1,75), путем применения материала марки типа ISO-7, обеспечивает дополнительное повышение значений показателя «потеря звукопередачи» (до 8 дБ) в диапазоне частот 400…6300 Гц и увеличение значения приведенного композитного коэффициента потерь такого типа слоистой композитной структуры на 57%. Последующее увеличение, по сравнению с сопоставляемым предыдущим вариантом удельного поверхностного веса в 1,06 раза (G=4,25), и толщины в 1,86 раза (H=3,25), используемого в эксперименте плосколистового армированного виброшумодемпфирующего материала (за счет применения материала марки типа DF-10AL) - обеспечивает дальнейшее повышение значения показателя «потеря звукопередачи» до 5 дБ в среднечастотном звуковом диапазоне 400…630 Гц и незначительное его изменение (не более чем на 1,5 дБ) - в диапазоне частот 800…6300 Гц, а также незначительное (на 0,02 усл. ед.) изменение значения приведенного композитного коэффициента потерь. Полученными результатами экспериментальных исследований иллюстрируется наличие определенного эффективного диапазона отношений удельного поверхностного веса G и толщины Н используемого типа (марки) плосколистового виброшумодемпфирующего материала и несущей перфорированной пластины, обеспечивающего положительный эффект увеличения звукоизоляционных и вибродемпфирующих характеристик такого типа многослойных композитных структур стенок корпусных элементов 26 ОВС.

Экспериментальные термометрические исследования проводились при постоянной температуре окружающего воздуха +20°C. В качестве объекта исследований использовался корпус отопителя ОВС в сборе, демонтированный с легкового автомобиля В-класса, стенки которого были изготовлены из материала полипропилен, толщиной hcт=2,0 мм и удельным поверхностным весом gcт=2,0 кг/м2. При исследованиях поверхность лицевой стенки корпуса отопителя ОВС нагревалась с использованием промышленного тепловентилятора до температуры +40°C. Регистрация температур производилась с использованием измерительной термопары. При этом в качестве опорной сопоставляемой температуры принималась регистрируемая температура внешней лицевой поверхности стенки корпуса отопителя (которая поддерживалась постоянной), а в качестве оцениваемой - регистрируемая температура воздуха в геометрическом центре воздушной полости корпуса отопителя (которая изменялась в зависимости от исследуемой комплектации ОВС). Как иллюстрируют результаты термометрирования корпуса отопителя ОВС при варианте выполнения его стенок сплошными (неперфорированными) и недемпфированными (штатное состояние корпуса отопителя) температура воздуха в геометрическом центре полости корпуса отопителя составила +28°C. Выполнение перфорации в одной из стенок корпуса отопителя, обращенной по направлению к расположению промышленного теплогенератора, в виде сквозных отверстий 240 шт., диаметром d=5 мм, с межцентровым шагом b=10 мм (обеспечивая тем самым величину коэффициента перфорации, равную Kпер=0,17), с последующим монтажом на лицевую перфорированную зону поверхности плосколистового виброшумодемпфирующего материала типа DF-10 AL, вызывает снижение регистрируемой температуры воздуха в полости корпуса отопителя на 4°C (до 24°C), что указывает на благоприятное повышение теплоизоляционных свойств такого типа образованной слоистой композитной структуры стенки корпуса ОВС.

Таким образом, результаты проведенных экспериментальных исследований свидетельствуют о том, что использование многослойных композитных структур в составе внешних формообразующих стенок корпусных элементов, включающих полимерный конструкционный материал и дополнительный слой плосколистового виброшумодемпфирующего материала, согласно заявляемого технического решения по конструкции ОВС, обеспечивает существенное улучшение их вибродемпфирующих, звукоизолирующих и теплоизоляционных свойств.

Разумеется, заявляемое изобретением техническое решение не ограничивается приведенными конкретными конструктивными примерами его осуществления, описанными в тексте и показанными на прилагаемых фигурах графической части материалов заявки. Остаются возможными и некоторые несущественные изменения различных конструктивных элементов или применяемых конструкционных материалов, из которых эти элементы выполнены, либо замена их технически эквивалентными, не выходящими за пределы объема притязаний, обозначенного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ ПАНЕЛЬ КАБИНЫ ВОДИТЕЛЯ И/ИЛИ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2449904C1 |

| ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ СИСТЕМА ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2468934C1 |

| ШУМОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ ВОЗДУХОВОДНЫХ КАНАЛОВ ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННОЙ СИСТЕМЫ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2456173C2 |

| МОДИФИЦИРОВАННАЯ МНОГОСЛОЙНАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ КОМПОЗИТНАЯ СТРУКТУРА | 2011 |

|

RU2465143C2 |

| МНОГОСЛОЙНАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ КОМПОЗИТНАЯ СТРУКТУРА | 2010 |

|

RU2442704C1 |

| СТРУКТУРИРОВАННОЕ ШУМОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ ВОЗДУХОВОДНЫХ КАНАЛОВ ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННОЙ СИСТЕМЫ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442698C1 |

| МНОГОСЛОЙНОЕ АРМИРОВАННОЕ ВИБРОШУМОДЕМПФИРУЮЩЕЕ ПОКРЫТИЕ ПАНЕЛИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2472648C1 |

| ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2006 |

|

RU2333545C2 |

| МНОГОСЛОЙНАЯ АРМИРОВАННАЯ ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2007 |

|

RU2351995C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2351785C2 |

Изобретение относится к области транспортного машиностроения. Отопительно-вентиляционная система пассажирского помещения автотранспортного средства содержит корпус отопителя и корпус вентилятора, сообщенный посредством соединительного воздуховода с корпусом отопителя. Полость отопителя посредством развитой сети распределительных окон и воздуховодных каналов сообщается с зонами пассажирского помещения и включает конструктивный элемент шумоглушения. Элемент шумоглушения выполнен в виде плосколистовой виброшумодемпфирующей прокладки, содержащей в своем составе однослойный или двухслойный вязкоэластичный и армированный слои. Площадь поверхности прокладки составляет не менее 30% общей площади поверхности стенки корпусного элемента. Плосколистовая шумовибродемпфирующая прокладка с использованием слоя адгезионного покрытия смонтирована на отдельной ограниченной зоне поверхности стенки корпусного элемента. Стенка перфорирована сквозными отверстиями, диаметр которых находится в диапазоне d=(1,2…5,0)×hст,

которые расположены с межцентровым шагом b=(3,2…22,0)×d,

а коэффициент перфорации ограниченной зоны поверхности стенки находится в диапазоне  , где

, где

hст - толщина стенки соответствующего корпусного элемента;

Sпер - суммарная площадь проекции сквозных отверстий перфорации на плоскость ограниченной зоны поверхности стенки соответствующего корпусного элемента;

Sпр - площадь лицевой поверхности монолитной плосколистовой виброшумодемпфирующей прокладки. Достигается снижение шума и вибрации стенок корпусного элемента отопительно-вентиляционной системы. 2 з.п. ф-лы, 18 ил., 2 табл.

1. Отопительно-вентиляционная система пассажирского помещения (кабины водителя) автотранспортного средства, содержащая корпусные и воздуховодные элементы, в частности, корпус отопителя и корпус вентилятора, сообщенный посредством соединительного воздуховода с корпусом отопителя, полость которого посредством развитой сети распределительных окон и распределительных воздуховодных каналов сообщается с зонами обитаемого пространства пассажирского помещения (кабиной водителя), которая включает, по крайней мере, один конструктивный элемент шумоглушения, отличающаяся тем, что конструктивный элемент шумоглушения выполнен в виде, по крайней мере, одной плосколистовой виброшумодемпфирующей прокладки, содержащей в своем составе однослойный вязкоэластичный или двухслойный вязкоэластичный и армированный слои, площадь поверхности которой составляет не менее 30% общей площади поверхности стенки соответствующего, по крайней мере, одного корпусного элемента, при этом плосколистовая шумовибродемпфирующая прокладка, с использованием слоя адгезионного покрытия, смонтирована на отдельной ограниченной зоне поверхности стенки соответствующего корпусного элемента, которая перфорирована сквозными отверстиями и диаметр которых находится в диапазоне:

d=(1,2…5,0)·hст,

которые расположены с межцентровым шагом:

b=(3,2…22,0)·d,

а коэффициент перфорации ограниченной зоны поверхности стенки находится в диапазоне:

где hст - толщина стенки соответствующего корпусного элемента;

Sпер - суммарная площадь проекции сквозных отверстий перфорации на плоскость ограниченной зоны поверхности стенки соответствующего корпусного элемента;

Sпр - площадь лицевой поверхности монолитной плосколистовой виброшумодемпфирующей прокладки (семейства узкополосных прокладок), перекрывающей ограниченную зону поверхности стенки соответствующего корпусного элемента, содержащего сквозные отверстия перфорации.

2. Отопительно-вентиляционная система пассажирского помещения (кабины водителя) автотранспортного средства по п.1, отличающаяся тем, что толщина hвд вязкоэластичного слоя плосколистовой виброшумодемпфирующей прокладки составляет:

hвд=(1,0…3,5)·hст,

а удельный поверхностный вес gвд материала вязкоэластичного слоя:

gвд=(1,0…4,0)·gст,

где gст - удельный поверхностный вес конструкционного материала стенки соответствующего корпусного элемента в отдельной ограниченной зоне выполнения отверстий перфорации.

3. Отопительно-вентиляционная система пассажирского помещения (кабины водителя) автотранспортного средства по п.1, отличающаяся тем, что внешний армирующий слой на одной из концевых частей двухслойной армированной плосколистовой виброшумодемпфирующей прокладки выступает за габаритные размеры вязкоэластичного слоя, образуя незадемпфированную концевую часть, которая неподвижно сопрягается с неперфорированной поверхностью, сопредельной прилегающей зоны стенки корпусного элемента.

| СИСТЕМА ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ ПАССАЖИРСКОГО САЛОНА ЛЕГКОВОГО АВТОМОБИЛЯ (ВАРИАНТЫ) | 2006 |

|

RU2328382C1 |

| МНОГОСЛОЙНАЯ АРМИРОВАННАЯ ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2007 |

|

RU2351995C2 |

| ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННОЕ УСТРОЙСТВО С ШУМОПОГЛОЩЕНИЕМ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2278031C1 |

| DE 19918269 A1, 28.10.1999 | |||

| DE 102006057823 A1, 12.06.2008. | |||

Авторы

Даты

2013-01-20—Публикация

2011-04-26—Подача