Изобретение относится к прокладкам, предназначенным для снижения структурного шума вибрирующих тонколистовых панелей транспортных машин, преимущественно кузовных панелей легковых автомобилей. Оно может быть также использовано для снижения шума, излучаемого вибрирующими тонколистовыми металлическими структурами панелей кабин других наземных транспортных средств - грузовиков, тракторов, дорожно-транспортных устройств, а также кабин и моторных отсеков средств водного и воздушного транспорта, кожухов и элементов капотирования различных стационарных и передвижных энергетических установок (передвижных компрессоров, дизель-агрегатов и т.п.), корпусов установок бытовой техники (холодильников, стиральных машин, пылесосов и т.п.).

Известны различные виброшумодемпфирующие покрытия, обладающие высоким внутренним трением, например, в виде мастик или листовых прокладочных ламинатов, адгезионно устанавливаемых на вибрирующие тонкостенные металлические панели путем напыления, штапелирования, приплавления (термоадгезии) или использования дополнительного термоактивного или липкого клеевого слоя на монтажных поверхностях плосколистовых виброшумодемпфирующих прокладках (далее прокладках). В качестве основы прокладок, как правило, применяются смеси на основе битума или полимерных композиций различного химического состава с использованием разнообразных наполнителей и связующих компонентов, придающих им те или иные механические, виброшумодемпфирующие, технологические или другие характеристики. В частности, отдельные типы и свойства прокладок описаны в известных монографиях:

[1] Никифоров А.С. Вибропоглощение на судах. - Л.: Судостроение, 1979, с.53…78;

[2] Никифоров А.С. Акустическое проектирование судовых конструкций. - Л.: Судостроение, 1990, с.154…165;

[3] Ионов А.В. Средства снижения вибрации и шума на судах. - СПб.: ЦНИИ им. академ. А.Н.Крылова, 2000, с.185…208;

[4] Боголепов И.И. Промышленная звукоизоляция. - Л.: Судостроение, 1986, с.307…309;

[5] Колесников А.Е.Шум и вибрация. - Л.: Судостроение, 1988, с.228…231;

[6] Иванов Н.И., Никифоров А.С. Основы виброакустики. - СПб.: Политехника, 2000, с.316…320.

При использовании указанных выше прокладок практически всегда существуют актуальные проблемы снижения их удельного веса и улучшения их виброшумодемпфирующих свойств в диапазоне повышенных рабочих (эксплуатационных) температур, вызываемых рабочими высокотемпературными процессами, протекающими в ДВС, используемых в качестве силовых энергетических установок автомобилей, преимущественно в диапазоне +30…+80°С.

Как правило, перед разработчиками низкошумных транспортных средств стоят несколько технических задач, требующих практического разрешения применительно к использованию прокладок:

1) увеличения виброшумодемпфирующих свойств, с желаемым сопутствующим увеличением изгибной жесткости демпфируемой металлической или полимерной тонколистовой панели в составе образованной слоеной композиции со смонтированной прокладкой (увеличения коэффициента потерь и модуля потерь);

2) расширения рабочего температурного диапазона или преднамеренного создания «настроенного» узкополосного рабочего температурного диапазона с максимальным увеличением в нем виброшумодемпфирующих свойств;

3) улучшения адгезионных свойств прокладок в зонах сопряжения с неплоскими поверхностями вибрирующих панелей за счет увеличения пластичности прокладок, повышения адгезионных свойств клеевого слоя за счет возможного удаления ослабляющей адгезию влаги (конденсата) из зон поверхностей сопряжения;

4) уменьшения удельного поверхностного веса прокладок при сохранении заданных или увеличенных виброшумодемпфирующих свойств.

Большинство прокладок имеют сравнительно узкую температурную полосу эффективного виброшумодемпфирования. Для расширения рабочего температурного диапазона эффективного виброшумодемпфирования применяют, в частности, многокомпонентные вязкоэластичные смеси, каждая компонента которой имеет максимум виброшумодемпфирования при определенной температуре. Меняя число и соотношение компонентов в смеси, можно в той или иной степени изменять характер температурной зависимости коэффициента потерь, характеризующего эффективность виброшумодемпфирования, в ту или иную сторону, или расширить, или сузить температурную полосу эффективного виброшумодемпфирования.

Известны различные технические решения, в которых в определенной степени решается комплексная проблема снижения удельного поверхностного веса и расширения рабочего температурного диапазона эффективного виброшумодемпфирования прокладок. В частности, известны технические решения, в которых данная проблема расширения рабочего температурного диапазона решается введением в структурный и химический состав материала прокладок различных веществ в виде частиц инородных материалов с определенными физико-механическими свойствами. Известна, в частности, прокладка, описанная в европейской заявке на изобретение №2006/077757, МПК С09К 3/00, опубликованной 27.07.2006, содержащая рабочий слой вязкоэластичного материала с включением в его структуру частиц инородного материала, имеющих форму сфероидов, отличного по своим физико-механическим характеристикам от характеристик базового рабочего слоя вязкоэластичного материала. При этом отношение длин осей таких сфероидных по форме частиц в продольном и поперечном направлении составляет не более 1. За счет использования такой структуры прокладки, согласно материалам указанной заявки, достигается настроенное повышение виброшумодемпфирующих свойств в узком диапазоне изменения температур (не более чем 20°С) при использовании одного типа и размера частиц или же получение более низких («компромиссно средних») виброшумодемпфирующих свойств в более широком диапазоне изменения температур - при смешанном варианте использования нескольких типов таких сфероидных частиц, отличающихся между собой геометрическими параметрами. Недостатком данного технического решения является усложнение структурного состава и технологического процесса изготовления такой прокладки, влекущее увеличение стоимости и трудоемкости изготовления, вызванные необходимостью включения в технологический процесс производства дополнительных трудоемких операций по изготовлению сфероидных частиц различной конфигурации, обеспечения последующего точного дозирования и равномерного распределения частиц по объему структуры материала, включая необходимость использования (приобретения) дополнительного технологического оборудования.

Известна структура прокладки, описанная в патенте Японии на изобретение №63265934, МПК C08J 9/06, опубликованном 02.11.1988, содержащая слой вязкоэластичного материала с введенными различными наполнителями и связующими веществами. При этом один из наполнителей при его нагревании обладает свойством объемного расширения, что позволяет увеличить толщину слоя прокладки до 4 раз. Важным технологическим требованием при этом является точное соблюдение дозирования процентного соотношения добавляемого вещества наполнителя. В противном случае, при использовании вещества наполнителя, например, типа слюды нарушение заданной точности дозирования влечет значительное падение виброшумодемпфирующих свойств материала прокладок. Недостатком данного технического решения является также трудность получения равномерного объемного распределения наполнителей и соблюдения заданного процентного соотношения наполнителей в объеме структуры материала прокладки. Другим техническим недостатком является увеличение габаритной толщины прокладки (до 4 раз), что в большинстве случаев является критичным или неприемлемым по возможностям ограничения компоновки в стесненном пространстве автомобилей и потерями свободного (полезного) объема пространства кабины или пассажирского салона.

Известны более эффективные по степени виброшумодемпфирования многослойные структуры прокладок, в которых для реализации и усиления механизма сдвиговых деформаций, несущих основную долю ответственности за эффективность такого процесса виброшумодемпфирования, а соответственно - улучшения виброшумодемпфирующих свойств в целом, вводится дополнительный внешний ужесточающий армирующий слой, например, в виде металлической фольги или в виде слоя из другого тонкого, но более жесткого (чем вязкоэластичный слой) материала. Виброшумодемпфирующие материалы такого типа, производимые в виде прокладок, носят название многослойных армированных виброшумодемпфирующих плосколистовых прокладок (далее армированных прокладок).

Известно, в частности, применение армированных прокладок в конструкции короба воздухопритока климатической установки транспортного средства (патент РФ на изобретение №2151708, МПК B62D 25/08, B60R 13/08, опубликовано 27.06.2000), содержащего жестко сочлененные между собой тонколистовые металлические панели кузова. При этом лицевые поверхности этих вибрирующих тонколистовых металлических панелей в зонах их пучностей (локализации зон максимальных амплитудных значений) низших резонансных собственных форм изгибных колебаний облицованы армированными прокладками, содержащими как минимум один вязкоэластичный слой, армирующий слой из жесткого металлического материала и адгезионный (клеевой или термоадгезивный) монтажный слой.

Известна также реализация эффективного механизма высоких сдвиговых деформаций в конструкции кузовных элементов автомобилей, имеющих внешние декоративные молдинги (патент РФ на изобретение №2199454, МПК B60R 13/04, B60J 5/04, опубликовано 27.02.2003). На лицевой поверхности панели, например двери, содержащей металлические внутреннюю и лицевую (внешнюю) тонколистовые панели, на лицевой тонколистовой панели смонтирован декоративный защитный молдинг, соединенный с внешней поверхностью лицевой панели с помощью липкой клеевой структуры и изготовленный из вязкоэластичного материала определенной толщины и заданного модуля Юнга.

Конструкции и структурный состав похожего типа технических решений с использованием армированных прокладок описаны также и в других известных патентах, например:

- европейском патенте на изобретение №1323523, МПК В32В 15/04, G10K11/168, B60R 13/08, опубликованном 02.07.2003;

- патенте РФ на изобретение №2155283, МПК F16F 7/08, F16F 15/02, опубликованном 27.08.2000;

- патенте Японии на изобретение №1009732, МПК В32В 11/08, опубликованном 13.01.1983.

Также свойства многослойных с армирующими слоями плосколистовых виброшумодемпфирующих структур материалов описаны и в указанных выше монографиях [1…6].

Использование в структуре армированной прокладки ужесточающего армирующего слоя позволяет интенсифицировать сдвиговый механизм деформаций рабочего вязкоэластичного слоя, увеличив тем самым эффективность виброшумодемпфирования, а также, в некоторой степени - дополнительно повысить звукоизоляцию покрытия, увеличить суммарную (композитную) динамическую жесткость задемпфированных тонколистовых панелей, обеспечив повышенные значения модуля потерь вязкоэластичного слоя. Одновременно с этим введение армирующего слоя, увеличивающего эффективность виброшумодемпфирования, позволяет избежать недопустимого (чрезмерного) утолщения вязкоэластичного слоя и прокладки в целом при необходимости получения заданного более высокого эффекта виброшумодемпфирования панели при вариантах жестких габаритно-компоновочных ограничений.

В качестве прототипа выбрана армированная прокладка, описанная в Европейском патенте на изобретение №0285740, МПК В32В 11/08, опубликованном 07.01.1988, содержащая вязкоэластичный слой, армирующий слой и адгезионный монтажный слой.

Недостатком армированной прокладки, выбранной в качестве прототипа, как и описанных выше аналогов, является их относительно высокий удельный поверхностный вес при существенном ухудшении виброшумодемпфирующих свойств в диапазоне повышенных (относительно базовой температуры +20°С) рабочих температур +30…+80°С вследствие чувствительной зависимости эффективности виброшумодемпфирования от рабочего температурного режима, актуальных для применения на транспортных средствах, например легковых автомобилях, использующих ДВС в качестве силовой энергетической установки, являющейся источником высокотемпературного нагрева прилегающих кузовных панелей (в первую очередь - щитка передка, пола кузова).

Техническая задача, решаемая заявляемым изобретением, заключается в улучшении виброшумодемпфирующих свойств в расширенном диапазоне рабочих температур +30…+80°С (снижение зависимости эффективности виброшумодемпфирования от изменения рабочего температурного режима) при одновременном снижении удельного поверхностного веса армированной прокладки путем усиления динамических деформационных сдвиговых процессов, протекающих в ее вязкоэластичном демпфирующем слое, обеспечивающих более эффективное преобразование механической работы деформаций в тепловую энергию, необратимо рассеиваемую в процессе протекания таких динамических деформаций в слоистых структурах армированной прокладки.

Поставленная техническая задача решается за счет того, что известная армированная прокладка выполняется из вязкоэластичного слоя, армирующего слоя, адгезионного промежуточного слоя (соединяющего армирующий и вязкоэластичный слои), адгезионного монтажного слоя (сопрягающего встречные поверхности армированной прокладки и панели кузова). При этом структура вязкоэластичного слоя, а в отдельных вариантах и структура армирующего слоя армированной прокладки, выполняется соответствующим образом перфорированной сквозными отверстиями, а вибродемпфирующие и жесткостные характеристики армирующего и вязкоэластичного слоев имеют определенные пределы значений характеризующих их физических параметров.

Вязкоэластичный слой армированной прокладки при этом может быть изготовлен из известной композиционной смеси материала на основе битума, битумно-полимерной композиции, поливинилхлорида, сополимера алкилакрилата, смеси полибутадиена и каучука, прессованной битуминизированной целлюлозной структуры, модифицированного битумного расплава с минеральными органическими и прочими наполнителями, связующими и армирующими компонентами или другими известными составными компонентами, используемыми в современных технологиях производства прокладок.

Армирующий слой армированной прокладки может изготавливаться как из металлической фольги, например алюминиевой, стальной, так и из других неметаллических жестких материалов или покрытий.

Адгезия армирующего и вязкоэластичного слоев осуществляется с использованием клеевого или термоадгезивного (термоактивного) промежуточного слоя или с помощью технологической операции высокотемпературного адгезионного склеивания (спекания) с вязкоэластичным слоем.

В качестве материалов монтажного и промежуточного адгезионных слоев могут применяться, к примеру, липкий клей на основе полибутилакрилата, на основе каучуков, а также термоактивные материалы на основе полиэтилена, полипропилена, полиацетата, винила.

Внешняя лицевая поверхность армированной прокладки, в варианте исполнения сквозного перфорирования вязкоэластичного и армирующего слоев с совмещением соответствующих осей отверстий, может быть дополнительно облицована внешним защитно-декоративным, газопроницаемым слоем пленки или ткани, обеспечивающем свободное удаление (испарение) образованных газов при технологической операции сушки кузова автомобиля и/или исключить (минимизировать количество) попадание влаги из внешней среды (например, в процессах технологической мойки объектов) в зонах неплотного сопряжения с неплоскими поверхностями вибрирующих тонколистовых панелей при недостаточной пластичности структуры армированной прокладки или недостаточно высоких адгезионных свойствах адгезионного (липкого клеевого, термоадгезивного) монтажного слоя.

На монтажной поверхности армированной прокладки в вариантах использования липкого клеевого слоя (до момента проведения монтажных операций на панели кузова), как правило, содержится защитная антиадгезионная бумага или пленка, легко удаляемая при операциях монтажа армированной прокладки на поверхностях демпфируемых тонколистовых панелей кузова автомобиля (или поверхностях другого технического объекта, содержащего виброшумоактивные тонколистовые панели), нуждающихся в виброшумодемпфировании.

Полости сквозных отверстий перфорации, выполненных в вязкоэластичном слое армированной прокладки, могут быть дополнительно соединены между собой сообщающимися канавками в виде изготовленных (например, методом накатки) углубленных тиснений в поверхностной структуре вязкоэластичного слоя армированной прокладки со стороны поверхности, сопрягаемой с демпфируемой тонколистовой панелью (со стороны монтажной поверхности).

Отверстия перфорации, как правило, по технологическим соображениям выполняются преимущественно круглой формы. Однако они могут иметь и другую геометрическую форму, например квадратную, треугольную, в виде тонких прямоугольных просечек и т.д.

Технический результат, достигаемый при использовании заявляемого технического решения, заключается в том, что за счет выполнения соответствующим образом перфорирования вязкоэластичного слоя (а в другом варианте - одновременного перфорирования вязкоэластичного и армирующего слоев) армированной прокладки с заданным (заявляемым) коэффициентом перфорации (определяемым выбранным числом и размером отверстий перфорации) интенсифицируется механизм преобразования механической вибрационной энергии (интенсифицируется процесс динамических сдвиговых деформаций структуры вязкоэластичного слоя и динамических деформаций «растяжение-сжатие» составной слоистой структуры) в рассеиваемую при этом тепловую энергию в более широком рабочем температурном диапазоне (+30…+80°С). При этом попутно снижается удельный поверхностный вес армированной прокладки за счет частичного удаления массы вещества вязкоэластичного слоя (вязкоэластичного и армирующего слоев - при другом вариантном исполнении армированной прокладки) в процессе его перфорирования, уменьшается ее стоимость и улучшаются ее технологические свойства.

Для установления эффективных (обеспечивающих заданный виброшумодемпфирующий эффект) диапазонов перфорирования армированных прокладок экспериментальным исследованиям подвергались 6 типов различных серийных (промышленно производимых) материалов армированных прокладок российских и зарубежных производителей, широко используемых в автомобильной промышленности, отличающихся толщинами вязкоэластичного и армирующего слоев, удельными плотностями, химическим и структурным составом вязкоэластичного слоя, типом клеевого (термоактивного) вещества адгезионного промежуточного и монтажного слоев и т.д. Таким образом, данному исследовательскому процессу подвергалась широкая гамма промышленно производимых типов разнородных армированных прокладок, что по результатам экспериментальных исследований позволяет обобщить и обосновано распространить полученные зависимости на данную категорию армированных прокладок.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство армированной прокладки имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей, таблицы и следующего детального описания заявляемой армированной прокладки, где:

- в таблице представлены технические характеристики 6 типов исследованных материалов (A…F) армированных прокладок (индекс после буквенного обозначения указывает толщину армирующего слоя в мкм);

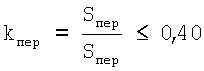

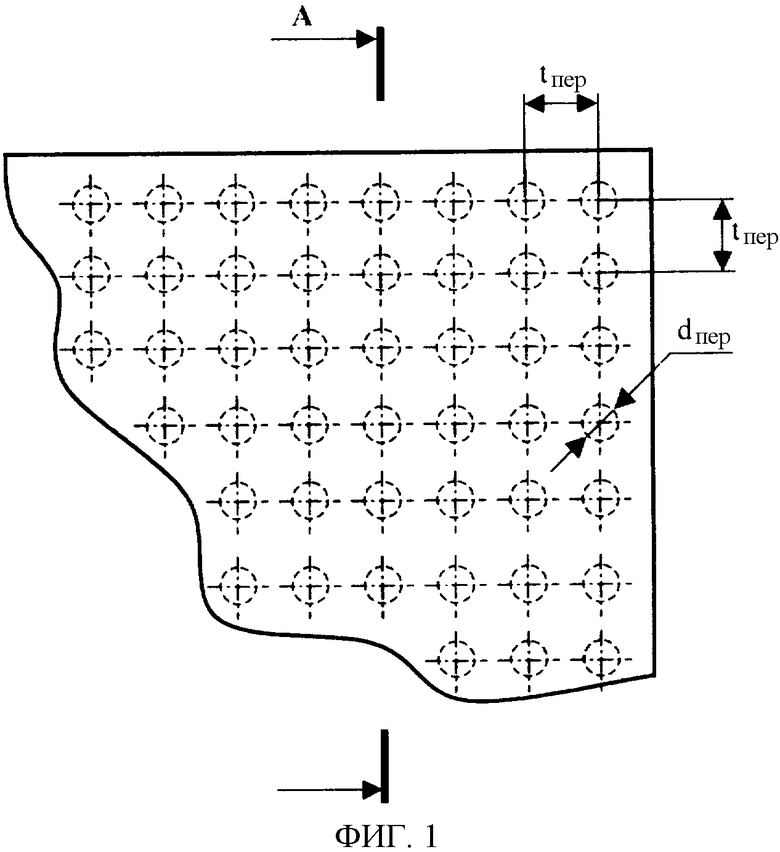

- на фиг.1 представлен фрагмент вида на лицевую поверхность армированной прокладки в варианте ее исполнения с перфорированной структурой вязкоэластичного слоя (армирующий слой неперфорирован);

- на фиг.2 представлена структурная схема в виде поперечного разреза армированной прокладки в варианте ее исполнения с перфорированной структурой вязкоэластичного слоя (армирующий слой неперфорирован), смонтированной на демпфируемой тонколистовой панели;

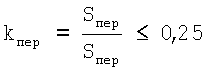

- на фиг.3 представлен фрагмент вида на лицевую поверхность армированной прокладки в варианте ее исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев;

- на фиг.4 представлена структурная схема в виде поперечного разреза армированной прокладки в варианте ее исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев, смонтированной на демпфируемой тонколистовой панели;

- на фиг.5 представлены схемы, иллюстрирующие процесс протекания динамических деформаций изгиба армированной прокладки, установленной на демпфируемой тонколистовой панели: а) при варианте использования неперфорированной армированной прокладки, б) при варианте использования армированной прокладки с перфорированным вязкоэластичным слоем (армирующий слой неперфорирован);

- на фиг.6 представлен пример результирующего исполнения некачественного адгезионного монтажа неперфорированной армированной прокладки на демпфируемой тонколистовой панели с выраженной рельефной выпукло-вогнутой поверхностью с образованием, в конечном итоге, дефектного неплотного (зазорного) сопряжения вязкоэластичного слоя армированной прокладки с поверхностью демпфируемой тонколистовой панели;

- на фиг.7 представлен вариант монтажа армированной прокладки в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев на демпфируемой тонколистовой панели, имеющей аналогичную выраженную рельефную выпукло-вогнутую поверхность, без образования несопрягаемой дефектной зоны сопрягаемых участков встречных поверхностей вязкоэластичного слоя перфорированной армированной прокладки и демпфируемой тонколистовой панели;

- на фиг.8 представлен фрагмент вида на тыльную сторону армированной прокладки, в котором полости отверстий перфорации сообщаются между собой соединительными канавками в виде образованных тисненных углублений, выполненных в поверхностной структуре вязкоэластичного слоя;

- на фиг.9, 10 представлены поперечные сечения фрагмента вида на тыльную сторону армированной прокладки, отверстия перфорации которой сообщаются между собой канавками в виде тисненных углублений в поверхностной структуре вязкоэластичного слоя армированной прокладки;

- на фиг.11 представлена структурная схема армированной прокладки в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев, содержащей отверстия перфорации, сообщающиеся между собой соединительными канавками в виде образованных тисненных углублений в поверхностной структуре вязкоэластичного слоя армированной прокладки, установленной на демпфируемой тонколистовой панели кузова;

- на фиг.12 представлен фрагмент вида на лицевую поверхность армированной прокладки в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев, с дополнительным применением внешнего защитно-декоративного слоя газопроницаемой пленки или ткани;

- на фиг.13 представлена структурная схема (поперечный разрез) армированной прокладки, установленной на демпфируемой тонколистовой панели, с дополнительным применением внешнего защитно-декоративного слоя газопроницаемой пленки или ткани, установленного поверх перфорированного армирующего слоя;

- на фиг.14 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η (приведенного к базовой стандартизированной частоте колебаний 200 Гц в соответствии со стандартом DIN 53440) от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала Е200, в варианте исполнения перфорированного вязкоэластичного слоя (армирующий слой неперфорирован) при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.15 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала А90, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.16 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала В100, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.17 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала С120, в варианте исполнения со сквозными перфорированными структурами вяэкоэластичного и армирующего слоев при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.18 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала типа D200, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.19 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала типа Е200, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.20 представлены экспериментально замеренные зависимости приведенного коэффициента потерь η от коэффициента перфорации kпер структуры армированной прокладки, изготовленной из материала F220, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.21 представлены результаты экспериментально замеренной передаточной функции «сила-вибрация» композитной структуры, включающей демпфируемую тонколистовую панель, армированную прокладку со сквозными перфорированными структурами вязкоэластичного и армирующего слоев с коэффициентом перфорации kпер=0,2 и монтируемый в составе штатного пакета виброшумодемпфирования кузова легкового автомобиля плосколистовой шумоизоляционный материал, состоящий из пористого звукопоглощающего слоя толщиной 20 мм (удельный вес 1,2 кг/м2) и весового изолирующего слоя на основе битума толщиной 3 мм (удельный вес 5,0 кг/м2);

- на фиг.22 представлены результаты экспериментально замеренной передаточной функции «сила-шум» композитной структуры, включающей демпфируемую тонколистовую панель, армированную прокладку со сквозными перфорированными структурами вязкоэластичного и армирующего слоев с коэффициентом перфорации kпер=0,2 и монтируемый в составе штатного пакета виброшумодемпфирования кузова легкового автомобиля аналогичный шумоизоляционный материал:

- на фиг.23 представлены экспериментально замеренные зависимости параметра «модуль потерь» М2 неперфорированного вязкоэластичного слоя различных типов (A…F) армированных прокладок (представленных в таблице) при задаваемых различных температурных режимах в диапазоне +20…+80°С;

- на фиг.24 представлены экспериментально замеренные зависимости параметра «модуль потерь» М2 неперфорированного вязкоэластичного слоя материала Е200 (без армирующего слоя), параметра «модуль потерь» М материала Е200, материала Е200 с перфорированными вязкоэластичным и армирующим слоями (коэффициент перфорации kпер=0,20), материала Е200 с перфорированным вязкоэластичным слоем (коэффициент перфорации kпер=0,20) и неперфорированным армирующим слоем при задаваемых различных температурных режимах в диапазоне +20…+80°С:

- на фиг.25 представлены экспериментально замеренные зависимости параметра «модуль потерь» М от коэффициента перфорации kпер структур армированных прокладок, изготовленных из различных исследуемых материалов, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемом температурном режиме +20°С;

- на фиг.26 представлены экспериментально замеренные зависимости параметра «модуль потерь» М от коэффициента перфорации kпер структур армированных прокладок, изготовленных из различных исследуемых материалов, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемом температурном режиме +40°С;

- на фиг.27 представлены экспериментально замеренные зависимости параметра «модуль потерь» М от коэффициента перфорации kпер структур армированных прокладок, изготовленных из различных исследуемых материалов, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемом температурном режиме +60°С;

- на фиг.28 представлены экспериментально замеренные зависимости параметра «модуль потерь» М от коэффициента перфорации kпер структур армированных прокладок, изготовленных из различных исследуемых материалов, в варианте исполнения со сквозными перфорированными структурами вязкоэластичного и армирующего слоев при задаваемом температурном режиме +80°С.

На представленных чертежах и в таблице введены следующие буквенные и цифровые обозначения:

ρ - плотность неперфорированного материала, кг/м3;

h1 - толщина демпфируемой тонколистовой панели, м;

h2 - толщина вязкоэластичного слоя, м;

h3 - толщина армирующего слоя, м;

С - показатель жесткости армирующего слоя, Н/м;

ηн - приведенный коэффициент потерь неперфорированного материала, усл. ед.;

М2 - модуль потерь неперфорированного вязкоэластичного слоя, Н/м2;

М - модуль потерь материала армированной прокладки, Н/м2;

М2гр - нижняя граничная величина модуля потерь неперфорированного вязкоэластичного слоя (задаваемая техническими условиями ТУ на материал, используемый для изготовления перфорированных армированных прокладок), Н/м2;

Мгр - нижняя граничная величина модуля потерь материала армированных прокладок (задаваемая техническими условиями ТУ на изготовление или техническими требованиями ТТ на разработку материала перфорированных армированных прокладок), Н/м2;

tпер - шаг между центрами отверстий перфорации, м;

dпер - диаметр отверстий перфорации, м;

kпер - коэффициент перфорации, усл. ед.;

Т - температура, °С;

ΔT - величина увеличения температурного диапазона эффективного виброшумодемпфирования, °С;

1 - вязкоэластичный слой;

2 - армирующий слой;

3 - адгезионный промежуточный слой;

4 - адгезионный монтажный слой;

5 - отверстия перфорации;

6 - демпфируемая тонколистовая панель;

7 - защитно-декоративный газопроницаемый слой;

8 - поверхностная зона демпфируемой тонколистовой панели, имеющей выраженный выпукло-вогнутый рельеф;

9 - сообщающиеся канавки в виде тисненных углублений в структуре вязкоэластичного слоя.

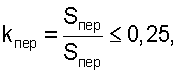

Заявляемая структура армированной прокладки по первому варианта исполнения (см. фиг.1…2) содержит вязкоэластичный слой 1, армирующий слой 2, адгезионный промежуточный слой 3 и адгезионный монтажный слой 4, при этом структура вязкоэластичного слоя 1 перфорирована сквозными отверстиями 5 с коэффициентом перфорации

,

,

где Sпер - суммарная площадь проекции отверстий перфорации на плоскость поверхности армированной прокладки, м2,

Sпер - площадь лицевой проекции поверхности армированной прокладки, м2.

По технологическим, эксплуатационным и/или иным техническим причинам вязкоэластичный 1 и армирующий 2 слои армированной прокладки могут быть выполнены перфорированными сквозными отверстиями с совмещением осей, размеров и числа отверстий перфорации (второй вариант исполнения).

Соответственно по второму варианту исполнения заявляемая армированная прокладка (см. фиг.3…4) содержит вязкоэластичный слой 1, армирующий слой 2, адгезионный промежуточный слой 3 и адгезионный монтажный слой 4, при этом структуры вязкоэластичного 1 и армирующего 2 слоев перфорированы сквозными отверстиями 5 с коэффициентом перфорации

.

.

Для достижения наиболее высоких виброшумодемпфирующих свойств материал неперфорированного вязкоэластичного слоя (до момента его перфорирования) по первому и второму вариантам исполнения армированной прокладки, должен иметь значения модуля потерь М2=µ2×Е2 в температурной области +20…+80°С, превышающие значения величин ограниченных соответствующей линией, задаваемой выражением

М2гр=(102-1,5×[(T)-20])×106, Н/м2,

где µ2 - коэффициент внутренних потерь неперфорированного вязкоэластичного слоя, усл. ед.;

E2 - модуль Юнга неперфорированного вязкоэластичного слоя, Н/м2;

М2гр - нижняя граничная величина допустимых значений модуля потерь неперфорированного вязкоэластичного слоя при температуре Т;

(Т) - числовое значение температуры Т в диапазоне +20…+80°С, выраженное в условных единицах, равных соответствующим значениям град. (°С).

Одновременно по первому варианту исполнения модуль потерь M=µ×E материала армированной прокладки (после процесса перфорирования) в температурной области +20…+80°С должен иметь величины, превышающие значения соответствующей линии, задаваемой выражением

Мгр=(102-1,22×[(Т)-20])×1,8×106, Н/м2,

где µ - коэффициент внутренних потерь материала армированной прокладки, усл. ед.;

Е - модуль Юнга материала армированной прокладки, Н/м2;

Мгр - нижняя граничная величина модуля потерь материала армированной прокладки при температуре Т;

(Т) - числовое значение температуры Т в диапазоне +20…+80°С, выраженное в условных единицах, равных соответствующим значениям град. (°С);

а показатель жесткости армирующего слоя С≥h3×Е3≥6,8×107 Н/м,

где h3 - толщина армирующего слоя, м;

E3 - модуль Юнга армирующего слоя, Н/м2.

При этом по второму варианту исполнения модуль потерь М материала армированной прокладки (после процесса перфорирования) в температурной области +20…+80°С должен иметь величины, превышающие значения соответствующей линии, задаваемой выражением:

Мгр=(102-1,22×[(Т)-20])×1,8×106, Н/м2,

а величина показателя жесткости С перфорированного армирующего слоя изменяется пропорционально величине коэффициента перфорации kпер и определяется выражением

С≥(1-kпер)×h3×E3≥(1-kпер)×6,8×107 H/м,

где h3 - толщина армирующего слоя, м;

E3 - модуль Юнга армирующего слоя, Н/м2.

Во втором варианте исполнения принимаемый более узкий диапазон изменения коэффициента перфорации kпер (kпер≤0,25 относительно kпер≤0,40 - заявляемого по первому варианту исполнения) ограничен уже более существенной потерей ужесточающих свойств (изгибной жесткости армирующего слоя) в процессе перфорирования армирующего слоя, которая, при необходимости, может компенсироваться применением материала армирующего слоя с более высоким модулем Юнга (например, применением стальной фольги вместо алюминиевой той же толщины, но имеющей более высокий модуль Юнга) и/или применением более толстого материала армирующего слоя одного и того же вида материала армирующего слоя. Однако, как правило, это нежелательно по технологическим и/или стоимостным соображениям.

Изменение значений приведенного (приведенного к стандартизированной базовой частоте колебаний 200 Гц в соответствии со стандартом DIN 53440) коэффициента потерь η армированной прокладки при использовании различных размеров отверстий перфорации при неизменном значении коэффициента перфорации kпер, в диапазоне изменения значений коэффициента перфорации kпер≤0,40, составляет не более чем 10…15%. При этом наибольшее изменение (понижение) значения приведенного коэффициента потерь η на максимальную величину (до 15%) при заданном диапазоне

kпер≤0,40 наблюдаются исключительно при применении отверстий перфорации малых размеров (площадью проекции лицевой поверхности одного отверстия менее 1,6×10-5

м2). Это вызвано преимущественно использованием малого расстояния (малого шага)

tпер между осями отверстий перфорации, а соответственно, и вынужденного введения чрезмерно частого дробления структуры вязкоэластичного слоя армированной прокладки, с существенным ослаблением протекания динамического процесса, связанного с ослаблением механизма распространения продольных динамических деформаций «растяжения-сжатия» вдоль поверхности вязкоэластичного слоя и соответственной потерей эффективности преобразования энергии динамических деформаций вязкоэластичного слоя в соответствующую рассеиваемую тепловую энергию.

При варианте выполнения армированных прокладок со сквозным перфорированнием структур вязкоэластичного и армирующего слоев соосные отверстия перфорации могут быть расположены как равномерно (tпер=const) по всей поверхности армированной прокладки, например, с шагом tпер=0,004…0,1 м, так и неравномерно. В последнем случае зона большего (более частого) перфорирования структуры может быть целенаправленно сгруппирована в той области детали армированной прокладки, которая, например, сопрягается с демпфируемой тонколистовой панелью, в зоне, имеющей выраженный выпукло-вогнутый рельеф с радиусами изгибов менее 0,1 м, или же которая подвержена наибольшему вспучиванию (отслаиванию от поверхности демпфируемой тонколистовой панели) вследствие воздействия более высоких термических нагрузок, расположения над образованной зоной накопления влаги и т.п.

Полости отверстий перфорации в структуре вязкоэластичного слоя армированной прокладки могут дополнительно соединяться между собой сообщающимися канавками, например, в виде технологически образованных тиснений, нанесенных в поверхностной структуре тыльной стороны вязкоэластичного слоя.

При приложении динамического вибрационного возбуждения к демпфируемой тонколистовой панели 6 возникают ее изгибные деформации совместно с установленной на ней армированной прокладкой в виде образованной слоеной композитной структуры (см. фиг.5а). Одновременно с этим, вследствие различных величин деформаций составных слоев, в вязкоэластичном слое 1 армированной прокладки происходят как динамические деформации «растяжения-сжатия», так и динамические сдвиговые деформации. Армирующий слой 2, выполняя в том числе и ужесточающую функцию и деформируясь (динамически изгибаясь) на величины амплитуд, отличные от динамических деформаций (изгибов) демпфируемой тонколистовой панели, вследствие его пространственной удаленности от поверхности вибрирующей панели на величину, равную толщине вязкоэластичного слоя, «динамически сдерживает» (дополнительно сжимает или растягивает) примыкающую к нему поверхность вязкоэластичного слоя 1, сопрягаемую (через адгезионный промежуточный слой 3) с армирующим слоем 2. Это, по-сути, и вызывает появление сопутствующих дополнительных сдвиговых динамических деформаций вязкоэластичного слоя 1 по толщине его структуры, характеризующихся величиной соответствующих динамических деформаций сдвига материала вязкоэластичного слоя 1. При динамических деформациях «рястяжения-сжатия» и динамических деформациях сдвига вязкоэластичного слоя 1 возникают процессы внутреннего трения в объеме структуры материала вязкоэластичного слоя 1 армированной прокладки, что существенно интенсифицирует процесс необратимого рассеивания механической деформационной (вибрационной) энергии в теплоту, обеспечивая повышенное виброшумодемпфирование, т.е. эффективное преобразование вибрационной энергии в тепловую энергию.

При варианте выполнения перфорированной структуры вязкоэластичного слоя (см. фиг.1, 2) в составе с неперфорированным армирующим слоем армированной прокладки в диапазоне изменения рабочих температур +20…+80°С усиливается процесс динамических деформаций сдвига вязкоэластичного слоя. При этом данное увеличение величин динамических сдвиговых деформаций складываются из величин усиления сдвиговых деформаций в зонах сопряжения армированной прокладки с демпфируемой тонколистовой панелью в локальных зонах выполненных отверстий перфорации и из величин усиления динамических сдвиговых деформаций в зонах сопряжения вязкоэластичного слоя (через адгезионный промежуточный слой) с неперфорированным армирующим слоем в отверстиях перфорации. Дополнительно, по периметрическим зонам отверстий перфорации, сосредоточенных, например, в зонах пучностей собственных мод колебаний указанных композитных структур, образованных слоистой структурой демпфируемой тонколистовой панели и армированной прокладки, возникают повышенные по амплитуде упругие динамические деформации «растяжения-сжатия», увеличивающие величины общих динамических деформаций композитной структуры (схема деформированной композитной структуры представлена на фиг.5б). Величины усилений динамических деформаций образованной композитной структуры зависят от конкретно заданного значения коэффициента перфорации kпер, типа используемого материала вязкоэластичного слоя и его физических характеристик. К примеру, для материала типа Е200 с коэффициентом перфорации kпер=0,35 отмечается увеличение максимальных величин динамических сдвиговых деформаций на 25% и расширение площади локализации возросших амплитуд сдвиговых деформаций - в 1,3…3,4 раза. Одновременно отмечается увеличение значений величин общих (включающих как сдвиговую составляющую, так и составляющую деформаций «растяжения-сжатия») динамических деформаций композитной структуры на 25% и расширение площади возросших амплитуд общих деформаций в 1,4…5,2 раза. Также ввиду отсутствия отверстий перфорации (локальных разрушений жесткой структуры) в армирующем слое по первому варианту исполнения армированной прокладки и сохранения его исходной величины изгибной жесткости (характеризующейся величиной модуля Юнга армирующего слоя). Это позволяет сохранить на достигнутом уровне неперфорированной армированной прокладки высокие значения приведенного коэффициента потерь η. При малых значениях величин коэффициента перфорации (kпер≤0,10) и соответственно относительно малых величинах воздействий на возможные усиления процесса протекания динамических сдвиговых деформаций и динамических деформаций «растяжения-сжатия» происходит, по сути, сохранение исходных виброшумодемпфирующих свойств (относительно неперфорированной армированной прокладки) вследствие незначительного снижения (удаления) количества вещества материала вязкоэластичного слоя и несущественного локального усиления динамических деформаций такой слабоперфорированной структуры. При значениях величин коэффициента перфорации kпер≥0,10, как показали эксперименты, происходит уже существенная интенсификация процесса динамических сдвиговых деформаций и динамических деформаций «растяжения-сжатия», что при уже значительной (не менее 10%) экономии расхода материала вязкоэластичного слоя позволяет сохранить виброшумодемпфирующие свойства на достигнутом высоком уровне варианта неперфорированной армированной прокладки. Необходимо отметить, что при коэффициенте перфорации kпер≤0,40 улучшение виброшумодемпфирующих свойств происходит в диапазоне более высоких рабочих температур +40…+80°С, что является трудно достижимой технической задачей, в то время как при рабочей температуре +20°С отмечается сохранение виброшумодемпфирующих свойств перфорированной армированной прокладки на достигнутом уровне неперфорированной армированной прокладки. Таким образом, достигается как увеличение (расширение) рабочего температурного диапазона с достижением более высокой виброшумодемпфирующей эффективности армированной прокладки (снижение чувствительности воздействия высоких температур на темп снижения виброшумодемпфирующих свойств в диапазоне рабочего температурного режима) на величину ΔТ=60°С, так и попутное существенное снижение массы и стоимости армированной прокладки. Заявляемая структура перфорированной армированной прокладки в первом варианте исполнения перфорированного вязкоэластичного слоя (армирующий слой неперфорирован) с коэффициентом перфорации kпер≤0,40 лимитируется, в основном, технологическими ограничениями.

При втором варианте исполнения армированной прокладки, со сквозным перфорированием вязкоэластичного и армирующего слоев (см. фиг.3, 4), происходят аналогичные физические процессы деформирования слоеной вибродемпфирующей структуры. Однако дополнительное перфорирование армирующего слоя приводит к выделению (заужению) диапазона изменения коэффициента перфорации kпер как с повышением, так и некоторым падением (в отдельных случаях - в диапазоне допуска требований технического задания на разработку и производство материала) виброшумодемпфирующих свойств при заданных допустимых условиях. При малых значениях коэффициента перфорации (kпер≤0,10) и соответственно относительно малых величинах динамического усиления сдвиговых деформаций и деформаций «растяжения-сжатия» в определенной степени сохраняются приемлемые (задаваемые ТУ и ТТ) виброшумодемпфирующие свойства армированной прокладки вследствие как несущественного удаления массы вибродемпфирующего вещества вязкоэластичного слоя, так и незначительного снижения жесткостных свойств «слабоперфорированного» армирующего слоя. При значениях коэффициента перфорации kпер=0,10…0,25 в армированной прокладке отмечается уже значительная интенсификация регистрируемых динамических сдвиговых деформаций и динамических деформаций «растяжения-сжатия», что при соответствующем заметном (10…25%) снижении веса армированной прокладки позволяет повысить ее виброшумодемпфирующие свойства как по отношению к вариантам неперфорированной армированной прокладки, так и относительно перфорированной армированной прокладки, выполненной по первому варианту исполнения, а также обеспечить увеличение рабочего температурного диапазона с более высокой виброшумодемпфирующей эффективностью (реализовать снижение чувствительности воздействия высоких рабочих температур на темп падения виброшумодемпфирующих

свойств в рабочем температурном режиме) на величину ΔТ=40°С. Это обусловлено преимущественно существенным ростом динамических деформаций «растяжения-сжатия», обусловленных некоторым снижением жесткостных свойств армирующего слоя. При этом, при перфорировании такой армированной прокладки по второму варианту исполнения ее структуры с коэффициентом перфорации kпер≥0,25, происходит уже более существенное падение виброшумодемпфирующих свойств за счет значительной потери количества вибродемпфирующего вещества (более 25%) вязкоэластичного слоя при одновременном существенном снижении жесткостных (изгибной жесткости) свойств армирующего слоя, а также вследствие ослабления протекания деформационных процессов, вызванных относительно частым дроблением структуры вязкоэластичного слоя армированной прокладки.

При реализации второго варианта исполнения армированной прокладки в виде перфорированной структуры вязкоэластичного 1 и армирующего 2 слоев, при необходимости, может достигаться улучшение ее технологических свойств применительно к технологиям изготовления кузовов легковых автомобилей. В частности, после технологической операции монтажа армированных прокладок на демпфируемых тонколистовых панелях 6 кузова легкового автомобиля и последующих операциях мойки и окраски кузова она в составе окрашенного кузова впоследствии подвергается воздействию высокотемпературной сушки. При использовании сплошной неперфорированной армированной прокладки (прототип), в результате высокотемпературного нагрева технологического процесса сушки окрашенного кузова (как правило, +140°С…+190°С), оставшаяся под армированной прокладкой влага нагревается и испаряется, превращаясь в горячий пар, вызывая впоследствии возможное образование ее пузырчатых вздутий, периферийных растеканий вязкоэластичного слоя 1, отслоение и/или растрескивание вязкоэластичного слоя 1, а также возможное последующее накопление оставшейся после охлаждения влаги в образованных замкнутых полостях. При использовании сплошной неперфорированной армированной прокладки (см. фиг.6), как это имеет место в прототипе, на тонколистовых панелях кузова с выраженными зонами рельефных выпукло-вогнутых поверхностей 8 с изгибами малых радиусов (менее 100 мм) после ее монтажа происходит образование замкнутых пустотелых полостей из-за неплотного прилегания сопрягаемой поверхности армированной прокладки с встречными поверхностями панелей кузова, что вызвано, в основном, слабой пластичностью армированной прокладки вследствие наличия жесткого армирующего слоя. Образование замкнутых пустотелых полостей с последующим накоплением в них влаги способствует, прежде всего, образованию очагов коррозии демпфируемых тонколистовых металлических панелей. Неплотное прилегание поверхности армированной прокладки к демпфируемой тонколистовой панели как в варианте образования замкнутых полостей с накоплением влаги, так и в варианте образования замкнутых полостей без накопления влаги вызывает неизбежную потерю эффективности процесса виброшумодемпфирования (так как данные участки исключаются из процесса вибродемпфирования). При варианте установки перфорированной армированной прокладки согласно заявляемому техническому решению (см. фиг.7), вследствие улучшения пластичности структуры, вызванной процессом ее перфорирования, она по всей своей поверхности сопрягается с встречной поверхностью демпфируемой тонколистовой панели 6 кузова, в том числе и имеющей выраженные выпукло-вогнутые рельефные поверхности 8, включая разнообразные изгибы малых радиусов (менее 0,1 м), поднутрения, ребра, канавки. Это позволяет существенно улучшить виброшумодемпфирующие свойства армированной прокладки за счет более эффективного снижения (преобразования) вибрационной энергии демпфируемой тонколистовой панели 6 кузова по всей без исключения поверхности прилегания армированной прокладки. При применении тиснений 9 в поверхностной структуре тыльной стороны вязкоэластичного слоя 1 (см. фиг.8…11) в процессе температурной сушки излишки разогретого адгезионного монтажного слоя 4 могут частично распределяться в каналах, образованных сообщающимися тиснениями 9, а разогретая влага будет перетекать в образованные полости отверстий перфорации 5 с последующей эвакуацией (испарением) из них.

При варианте использования дополнительного лицевого защитно-декоративного газопроницаемого слоя 7 пленки или ткани (см. фиг.12, 13), в процессе испарения влаги, пары из полостей отверстий перфорации 5 могут свободно выделяются во внешнюю среду через газопроницаемую структуру лицевого защитно-декоративного слоя 7. Одновременно при использовании такого лицевого декоративно-защитного слоя 7 обеспечивается защита перфорированной структуры от попадания и дальнейшего накапливания в отверстиях перфорации 5 мелких аморфных частиц, а сама армированная прокладка при необходимости может приобретать более привлекательный эстетический вид (за счет подбора того или иного вида защитно-декоративного слоя).

Определение эффективных диапазонов значений физических параметров армированных прокладок производилось на основе результатов экспериментальных исследований на измерительной установке «Оберст» согласно используемому (общепринятому в мировой практике) стандарту DIN 53440 и исследовательской установки динамического возбуждения тонколистовых структур «RTC-3».

При проведении экспериментальных исследований на измерительной установке «Оберст» в качестве исследуемых (несущих) образцов, подвергаемых процессу виброшумодемпфирования, использовались консольно закрепленные плоские стальные пластины (сталь 0,8 кп) размерами 320×20 мм толщиной 1 мм, на которые наклеивались (или приплавлялись при использовании термоактивного слоя) образцы исследуемых материалов армированных прокладок, имеющих различные схемы исполнения перфорации. Размер исследуемых образцов материала армированных прокладок составлял 265×20 мм.

Исследовательская установка динамического возбуждения тонколистовых структур «RTC-3» состоит из двух камер: нижней - возбуждающей камеры и верхней - заглушенной камеры. В возбуждающей камере целенаправленно формировалось структурное вибрационное возбуждение закрепленного по периметру образца стальной пластины размером 495×610 мм и толщиной 1 мм, на которую устанавливались исследуемые образцы материалов армированных прокладок. На поверхности таких образованных исследуемых композитных структур (со стороны возбуждающей камеры) регистрировались величины виброускорений (характеристика «сила-вибрация»), а в полости верхней заглушенной камеры регистрировались генерируемые образцом пластины уровни звуковых давлений (характеристика «сила-шум»).

Из результатов получаемых экспериментальных исследований, представленных на фиг.14, следует, что при перфорировании вязкоэластичного слоя армированной прокладки (армирующий слой неперфорирован), реализующем первый вариант исполнения заявляемой структуры армированной прокладки, изменение значений приведенного коэффициента потерь η происходит не более чем на 0,02 в диапазоне изменения значений коэффициента перфорации kпер=0,05…0,40 и диапазоне изменения рабочих температур +20…+80°С. Следовательно, по сути, практически полностью сохраняется величина приведенного коэффициента потерь η при существенном (на 5…40%) уменьшении массы вибродемпфирующего вещества вязкоэластичного слоя с соответствующим снижением веса и стоимости армированной прокладки.

Из результатов экспериментальных исследований, представленных на фиг.15…20, следует, что при сквозном перфорировании армирующего, вязкоэластичного и адгезионного промежуточного слоев по второму варианту исполнения структуры армированной прокладки происходит более существенное изменение значений приведенного коэффициента потерь η. Возникают диапазоны изменения коэффициента перфорации kпер с повышенными и/или слабо изменяющимися и пониженными значениями приведенного коэффициента потерь η в диапазоне изменения рабочих температур +20…+80°С. Увеличение или незначительное падение величин приведенного коэффициента потерь η наблюдается преимущественно в диапазоне изменения коэффициента перфорации kпер=0,5…0,25 при изменении температур в диапазоне +20…+80°С. В диапазоне изменения коэффициента перфорации kпер=0,30…0,40 при изменении рабочих температур в диапазоне +20…+80°С наблюдается более существенное падение значений приведенного коэффициента потерь η для подавляющего большинства исследуемых материалов (которое в ряде случаев, тем не менее, может считаться приемлемым по виброшумодемпфированию при достигнутом существенном улучшении весовых, стоимостных, технологических свойств).

Из результатов экспериментальных исследований, представленных на фиг.21 и фиг.22, следует, что перфорирование армирующего и вязкоэластичного слоев по второму варианту исполнения структуры армированной прокладки, изготовленной из материала Е200 с реализацией коэффициента перфорации kпер=0,2, в составе исследуемой на установке RTC-3 композитной структуры, включающей помимо образца материала исследуемой армированной прокладки, смонтированной на демпфируемой тонколистовой панели, дополнительную шумоизоляционную обивку (в виде текстильно-битумной плосколистовой панели, содержащей пористый волокнистый слой толщиной 20 мм и плотный весовой слой на основе битума толщиной 3 мм), приводит к весьма значительному (до 11,0 дБ) снижению уровней виброускорений такой составной композитной структуры, зарегистрированному преимущественно в диапазоне частот 610…1600 Гц, и снижению уровней шума, регистрируемых в полости приемной камеры стенда (до 9,5 дБ) преимущественно в диапазоне частот 1050…1540 Гц.

Из результатов экспериментальных исследований, представленных на фиг.23, следует, в частности, что при изменении рабочих температур от +20°С до +80°С происходит резкое снижение значений модуля потерь М2 неперфорированного вязкоэластичного слоя армированных материалов:

- для вязкоэластичного слоя материала А90 - от 0,27×109 Н/м2 до 0,03×109 Н/м2;

- для вязкоэластичного слоя материала В100 - от 0,095×109 Н/м2 до 0,15×105 Н/м2;

- для вязкоэластичного слоя материала С120 - от 0,06×109 Н/м2 до 0,1×103 Н/м2;

- для вязкоэластичного слоя материала D200 - от 0,62×109 Н/м2 до 0,04×109 Н/м2;

- для вязкоэластичного слоя материала Е200 - от 0,28×109 Н/м2 до 0,02×109 Н/м2;

- для вязкоэластичного слоя материала F220 - от 0,23×109 Н/м2 до 0,02×10 Н/м2.

При сопоставлении результатов измерения приведенного коэффициента потерь η образцов материалов перфорированных армированных прокладок (по первому и второму вариантам исполнения) с различными параметрами перфорации и результатов определения значений модуля потерь М2 вязкоэластичного слоя аналогичных сплошных неперфорированных образцов материалов следует, что наибольшее увеличение виброшумодемпфирующей эффективности материала армированных прокладок наблюдается при значениях модуля потерь М2 неперфорированного вязкоэластичного слоя (до момента его перфорирования) в температурной области +20…+80°С, имеет величины, превышающие значения соответствующей линии, задаваемой выражением М2гр=(102-1,5×[(Т)-20])×106, Н/м2. Данные результаты позволяют произвести правильный подбор материала (до момента перфорирования), имеющего необходимые значения модуля потерь вязкоэластичного слоя, для обеспечения в конечном итоге заявляемых эффектов улучшения виброшумодемпфирующих свойств перфорированных армированных прокладок (после технологической операции перфорирования).

Результаты экспериментальных исследований образцов неперфорированных армированных прокладок, представленные на фиг.24, свидетельствуют, что в диапазоне изменения рабочих температур +20…+80°С значения модуля потерь М2 вязкоэластичного слоя неперфорированной армированной прокладки (с демонтированным армирующим слоем) ниже значений модуля потерь М образца армированной прокладки в виде композитной структуры, состоящей из аналогичного вязкоэластичного слоя, но дополнительно содержащего армирующий слой (промышленный образец материала Е200), на величину до 0,17×109 Н/м2 (ниже до 0,7 раз). Данные результаты иллюстрируют величину эффекта, вносимого армирующим слоем из алюминиевой фольги толщиной 0,2 мм. Также из результатов экспериментальных исследований следует, что в диапазоне изменения температуры +40…+80°С значения модуля потерь М образца материала Е200 неперфорированной армированной прокладки ниже значений модуля потерь М образца материала Е200 перфорированной армированной прокладки на величину на 0,08×10…0,12×109 Н/м2 (ниже до 4 раз). Данные результаты иллюстрируют величину дополнительного эффекта виброшумодемпфирования, вносимого перфорированием вязкоэластичного и армирующего слоев армированной прокладки, превосходящего (или сопоставимого в отдельных диапазонах температур) эффект использования дополнительного армирующего слоя из алюминиевой фольги толщиной 0,2 мм, установленного на вязкоэластичном слое прокладки. При перфорировании вязкоэластичного слоя (армирующий слой неперфорирован) образца материала Е200 отмечается увеличение модуля потерь М (относительно модуля потерь неперфорированного образца материала) во всем рабочем температурном диапазоне +20…+80°С на величину до 0,68×109 Н/м2 (больше до 23 раз). Таким образом, достигается увеличение температурного диапазона наибольших значений модуля потерь М на ΔТ=60°С, а следовательно, и увеличение температурного диапазона эффективного виброшумодемпфирования перфорированной армированной прокладкой.

Из результатов экспериментальных исследований, представленных на фиг.25…28, следует, в частности, что при изменении рабочих температур от +20°С до +80°С происходит нелинейное изменение значений модуля потерь М материалов различных исследованных армированных прокладок. При этом практически во всем диапазоне изменения коэффициента перфорации kпер отмечается увеличение значений модуля потерь М материалов различных исследованных перфорированных армированных прокладок относительно значения модуля потерь М аналогичных неперфорированных армированных прокладок. При сопоставлении результатов измерения приведенного коэффициента потерь η образцов материалов перфорированных армированных прокладок (по первому и второму вариантам исполнения) с различными параметрами перфорации и результатов определения значений модуля потерь М материалов этих прокладок следует, что наибольшее увеличение виброшумодемпфирующей эффективности армированных прокладок наблюдается при значениях модуля потерь М в температурной области +20…+80°С, превышающих значения соответствующей линии, задаваемой выражением Мгр=(102-1,22×[(Т)-20])1,8×106, Н/м2.

Разумеется, изобретение не ограничивается описанным выше конкретным конструктивным примером его осуществления, показанным на прилагаемых чертежах. Остаются возможными несущественные изменения различных элементов или материалов, из которых эти элементы выполнены, либо замена их технически эквивалентными, не выходящие за пределы объема притязаний, обозначенного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ ПАНЕЛЬ КАБИНЫ ВОДИТЕЛЯ И/ИЛИ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2449904C1 |

| ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2006 |

|

RU2333545C2 |

| ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ СИСТЕМА ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2472641C2 |

| МНОГОСЛОЙНОЕ АРМИРОВАННОЕ ВИБРОШУМОДЕМПФИРУЮЩЕЕ ПОКРЫТИЕ ПАНЕЛИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2472648C1 |

| МНОГОСЛОЙНАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ КОМПОЗИТНАЯ СТРУКТУРА | 2010 |

|

RU2442704C1 |

| МОДИФИЦИРОВАННАЯ МНОГОСЛОЙНАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ КОМПОЗИТНАЯ СТРУКТУРА | 2011 |

|

RU2465143C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2438911C2 |

| Шумозащитный экран | 2015 |

|

RU2616944C2 |

| ВИБРОШУМОДЕМПФИРУЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 1999 |

|

RU2155283C1 |

| ШУМОЗАЩИТНЫЙ ЭКРАН | 2015 |

|

RU2604615C2 |

Область использования изобретения относится к прокладкам, предназначенным для снижения структурного шума вибрирующих тонколистовых панелей транспортных машин. Техническим результатом изобретения является увеличение защиты от акустических волн в результате вибровоздействия. Сущность изобретения в том, что армированная прокладка выполняется из вязкоэластичного слоя, армирующего слоя, адгезионного промежуточного слоя (соединяющего армирующий и вязкоэластичный слои), адгезионного монтажного слоя (сопрягающего встречные поверхности армированной прокладки и панели кузова). При этом структура вязкоэластичного слоя, а в отдельных вариантах и структура армирующего слоя армированной прокладки, - выполняется соответствующим образом перфорированной сквозными отверстиями, а вибродемпфирующие и жесткостные характеристики армирующего и вязкоэластичного слоев имеют определенные пределы значений физических параметров, их характеризующих. 7 з.п. ф-лы, 1 табл., 28 ил.

1. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка, содержащая вязкоэластичный слой, армирующий слой, адгезионный промежуточный слой и адгезионный монтажный слой, отличающаяся тем, что структура вязкоэластичного слоя перфорирована сквозными отверстиями с коэффициентом перфорации:

где Sпер - суммарная площадь проекции отверстий перфорации на плоскость поверхности многослойной армированной виброшумодемпфирующей плосколистовой прокладки, м2;

Sпр - площадь лицевой проекции поверхности многослойной армированной виброшумодемпфирующей плосколистовой прокладки, м2.

2. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что модуль потерь М=µ·E материала многослойной армированной виброшумодемпфирующей плосколистовой прокладки в температурной области +20…+80°С имеет величины, превышающие значения соответствующей линии, задаваемой выражением:

Мгр=(102-1,22·[(Т)-20])·1,8·106, Н/м2,

где µ - коэффициент внутренних потерь материала многослойной армированной виброшумодемпфирующей плосколистовой прокладки, усл. ед.;

Е - модуль Юнга материала многослойной армированной виброшумодемпфирующей плосколистовой прокладки, Н/м2;

Mгр - нижняя граничная величина модуля потерь материала многослойной армированной виброшумодемпфирующей плосколистовой прокладки;

(Т) - числовое значение температуры Т в диапазоне +20…+80°С, выраженное в условных единицах, равных соответствующим значениям град (°С);

а показатель жесткости армирующего слоя С≥h3·Е3≥6,8·107 Н/м,

где h3 - толщина армирующего слоя, м;

Е3 - модуль Юнга армирующего слоя, Н/м2.

3. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что отверстия перфорации расположены равномерно по всей поверхности многослойной армированной виброшумодемпфирующей плосколистовой прокладки с заданным постоянным значением шага, выбранным в диапазоне tпер=0,004…0,1 м.

4. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что отверстия перфорации сосредоточены неравномерно по всей поверхности многослойной армированной виброшумодемпфирующей плосколистовой прокладки, при этом зона более частого расположения отверстий с меньшим шагом перфорирования сгруппирована на части многослойной армированной виброшумодемпфирующей плосколистовой прокладки, которая сопрягается с демпфируемой тонколистовой панелью в поверхностной зоне, имеющей выраженный выпукло-вогнутый рельеф с радиусами изгибов демпфируемой тонколистовой панели менее 0,1 м.

5. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что в ней дополнительно перфорирована структура армирующего слоя сквозными отверстиями, соосными с отверстиями вязкоэластичного слоя, при этом коэффициент перфорации:

где Sпер - суммарная площадь проекции отверстий перфорации на плоскость поверхности многослойной армированной виброшумодемпфирующей плосколистовой прокладки, м2;

Sпр - площадь лицевой проекции поверхности многослойной армированной виброшумодемпфирующей плосколистовой прокладки, м2;

а показатель жесткости С армирующего слоя имеет значения

С≥(1-kпер)·h3·E3≥(1-kпер)·6,8·107 Н/М,

где h3 - толщина армирующего слоя, м;

Е3 - модуль Юнга армирующего слоя, Н/м2.

6. Армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что поверхность армированной виброшумодемпфирующей плосколистовой прокладки содержит выраженную, по крайней мере, одну ограниченную фрагментную зону или несколько обособленных зон отверстий перфорации, и/или, по крайне мере, одну ограниченную фрагментную зону или несколько обособленных зон, не содержащих отверстий перфорации.

7. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что полости сквозных отверстий перфорации дополнительно соединены между собой сообщающимися канавками в виде тисненых углублений в структуре вязкоэластичного слоя, нанесенных с его внутренней (тыльной) стороны поверхности адгезионного сопряжения с встречной поверхностью демпфируемой тонколистовой панели.

8. Многослойная армированная виброшумодемпфирующая плосколистовая прокладка по п.1, отличающаяся тем, что лицевая поверхность армирующего слоя дополнительно облицована слоем защитно-декоративной газопроницаемой пленки или ткани.

| US 4833018 А1, 23.05.1989 | |||

| КОРОБ ВОЗДУХОПРИТОКА КЛИМАТИЧЕСКОЙ УСТАНОВКИ КАБИНЫ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2151708C1 |

| Приспособление для направления и обсушивания пробок в купорных машинах | 1927 |

|

SU25871A1 |

| US 3789747, 05.02.1974. | |||

Авторы

Даты

2009-04-10—Публикация

2007-05-02—Подача