Изобретение относится к области арматуростроения и может быть использовано в системах регулирования расходов жидкостей и газов в различных типах оборудования.

Известен дисковый поворотный клапан, включающий полый корпус с входным и выходным отверстиями, а также седлом, взаимодействующий с седлом запорный орган в форме диска, механизм перемещения запорного органа, выполненный в виде двух одинаковых цилиндропоршневых устройств, расположенных диаметрально противоположно на корпусе в плоскости, перпендикулярной оси клапана, связанных посредством шарнирно-рычажной передачи с запорным органом, и систему подвода управляющего регулируемого давления в цилиндропоршневое устройство от внешнего источника, при этом шарнирно-рычажная передача снабжена как минимум двумя пружинами растяжения-сжатия, закрепленными симметрично относительно оси клапана с одной стороны на диске, а с другой - на штоках, причем на одном из штоков выполнен участок с ходовой несамотормозящейся резьбой, взаимодействующей с ответной резьбой корпуса, при этом ход поршней в цилиндре и угол подъема резьбы на штоке связаны соотношением

,

,

где φ - угол подъема резьбы;

dcp - средний диаметр резьбы;

Δ - ход поршня из положения "закрыто" в положение "открыто" при повороте диска на угол  , который равен Δ=a(sinβ-sinα),

, который равен Δ=a(sinβ-sinα),

где a - длина рычага шарнирно-рычажной передачи;

α, β - соответственно углы между рычагом и осью клапана в положении "закрыто" и "открыто", RU 2182997.

Данное устройство в открытом положении во всем диапазоне регулирования расхода оказывает большое динамическое сопротивление потоку рабочей среды, проходящему через внутренний канал корпуса клапана, что приводит к возрастанию нагрузки на штоки поршней, высокой вероятности заклинивания ходовой резьбы, вибрации и заедания клапана при больших давлениях и скоростях рабочей среды. Сложный механизм перемещения запорного органа, находящегося на пути потока рабочей среды внутри корпуса, значительно снижает общую надежность клапана вследствие неблагоприятного воздействия на этот механизм взвешенных частиц, возможно находящихся в потоке рабочей среды. Кроме того, элементы этого механизма оказывают значительное динамическое сопротивление потоку рабочей среды.

Наиболее близким аналогом предлагаемого изобретения является запорно-регулирующий клапан поворотного типа с прямоточным движением потока, содержащий монолитный корпус с входным и выходным отверстиями, седло, установленное в кольцевой проточке, выполненной в корпусе на его внутренней поверхности, запрессованное в корпус, взаимодействующий с седлом запорный орган тарельчатого типа, установленный на валу с возможностью поворота и поджатия к седлу с помощью механизма, состоящего из рычага, соединяющего запорный орган с валом; ось вращения вала расположена эксцентрично относительно продольной оси симметрии запорного органа, US 3623696.

Известный клапан характеризуется нелинейной зависимостью расхода рабочей среды от перемещения запорного органа, а также высоким гидравлическим сопротивлением. Для регулирующих клапанов по виду функциональной зависимости расхода потока рабочей среды, проходящего через клапан, от перемещения запорного органа (с увеличением зазора в паре «седло-запорный орган» увеличивается расход рабочей среды) различают три основные расходные характеристики: линейную, параболическую, равнопроцентную (логарифмическую). Образующая запорного органа профилируется с учетом получения требуемой расходной характеристики. Поскольку регулирование в известном клапане осуществляется перекрытием канала, образованного седлом, запорным органом тарельчатого типа, то его расходной характеристикой является круто возрастающая (сильно выпуклая) парабола, что затрудняет осуществление плавного регулирования расхода рабочей среды. Кроме того, следует указать, что запорный орган тарельчатого типа, перемещаясь по криволинейной траектории и находясь преимущественно в поперечном положении к потоку, оказывает высокое гидравлическое сопротивление этому потоку, в результате чего резко возрастает турбулентность потока, на острых кромках регулирующего органа возникают кавитационные вихри, что приводит к вибрациям, акустическому шуму и разрушению клапана. Также высокое гидравлическое сопротивление, вызванное плохой обтекаемостью запорного органа, приводит к возникновению больших усилий на валу, что требует приложения значительных усилий для перемещения запорного органа и приводит к увеличению мощности, габаритов и материалоемкости привода, а также увеличивает расход потребляемой им энергии.

В основу изобретения поставлена задача упрощения регулирования расхода проходящей через клапан среды, снижения гидравлического сопротивления клапана и уменьшения тем самым турбулентности потока и кавитационных явлений, акустических шумов и вибраций, что позволяет увеличить ресурс и надежность клапана, уменьшить потери напора среды в сопротивления клапана и уменьшения тем самым турбулентности потока и кавитационных явлений, акустических шумов и вибраций, что позволяет увеличить ресурс и надежность клапана, уменьшить потери напора среды в сети, а также снизить требуемую мощность, габариты, материалоемкость и энергопотребление приводного механизма клапана.

Согласно изобретению в запорно-регулирующем клапане, содержащем корпус с входным и выходным отверстиями, седло, установленное в кольцевой проточке, выполненной в корпусе на его внутренней поверхности, запорный орган, установленный на валу с возможностью поворота и поджатия к седлу, ось вращения вала расположена эксцентрично относительно продольной оси симметрии запорного органа, корпус выполнен разъемным, при этом запорный орган выполнен в виде тела, взаимодействующая с потоком регулируемой среды поверхность которого представляет собой эллипсоид.

Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии критерию «Новизна».

Заявителем не выявлены источники информации, в которой содержались бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат. Указанные новые свойства объекта обусловливают, по мнению заявителя, соответствие изобретения критерию «Изобретательский уровень».

Сущность предлагаемого изобретения поясняется чертежами, где изображено:

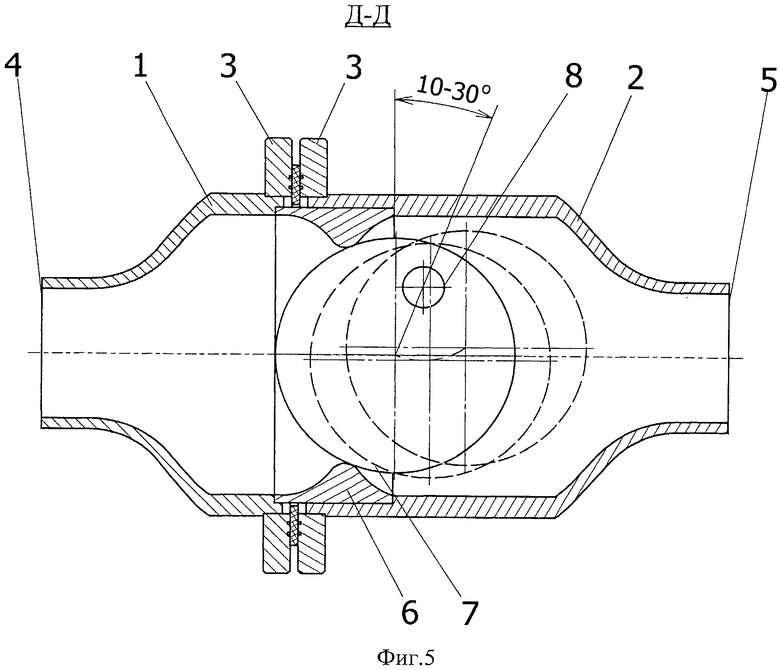

на фиг.1 - запорно-регулирующий клапан, продольный разрез вертикальной плоскостью, проходящей через продольную ось симметрии корпуса в положении «закрыто»;

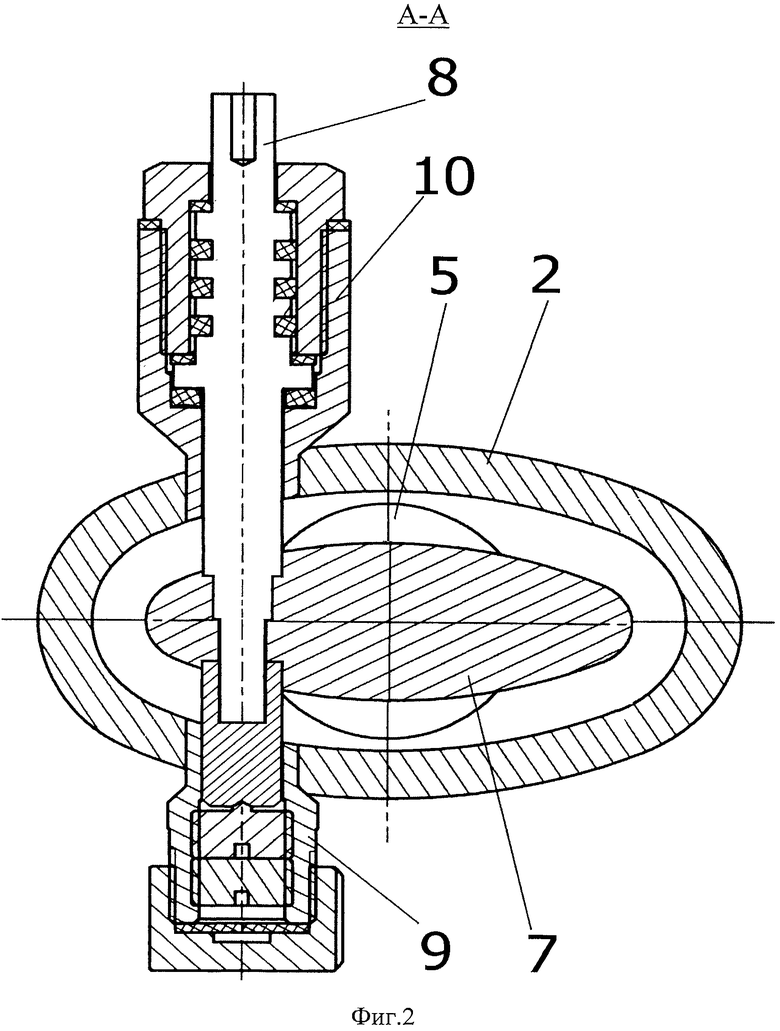

на фиг.2 - разрез А-А на фиг.1;

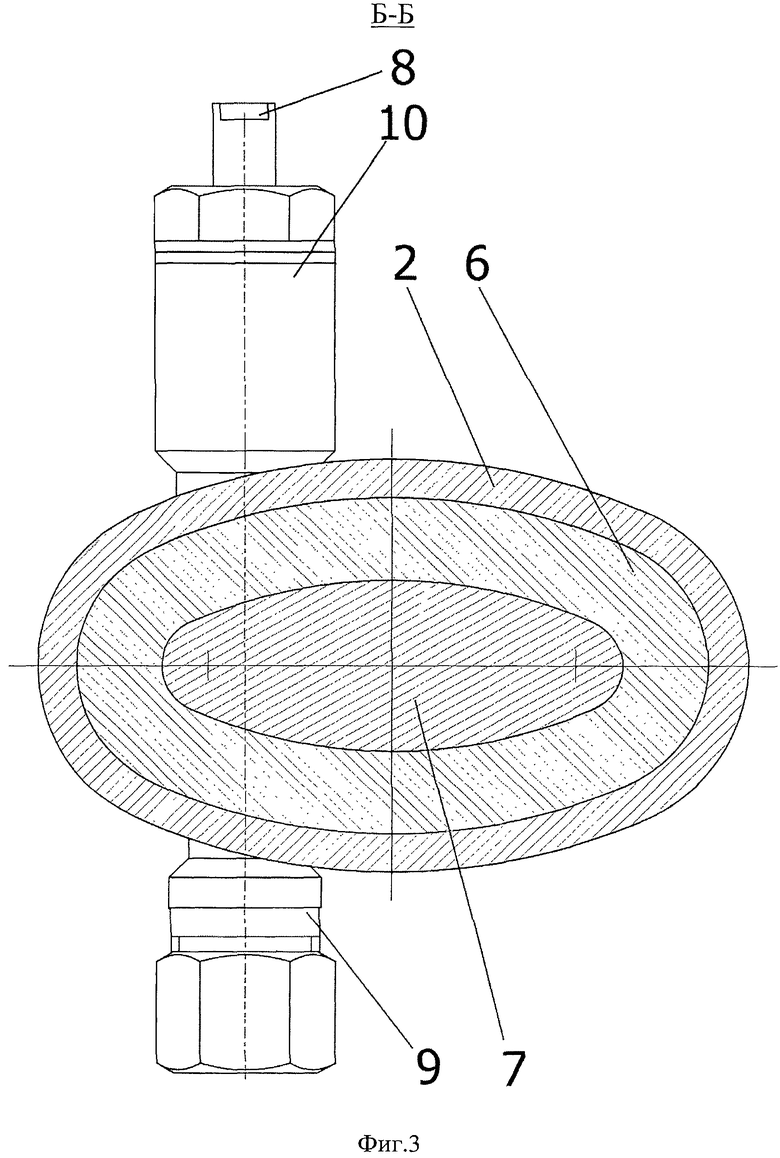

на фиг.3 - разрез Б-Б на фиг.1;

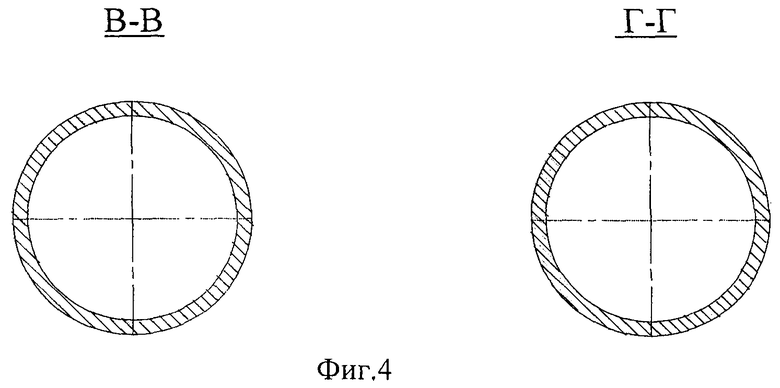

на фиг.4 - продольные разрезы запорно-регулирующего клапана по В-В и Г-Г на фиг.1;

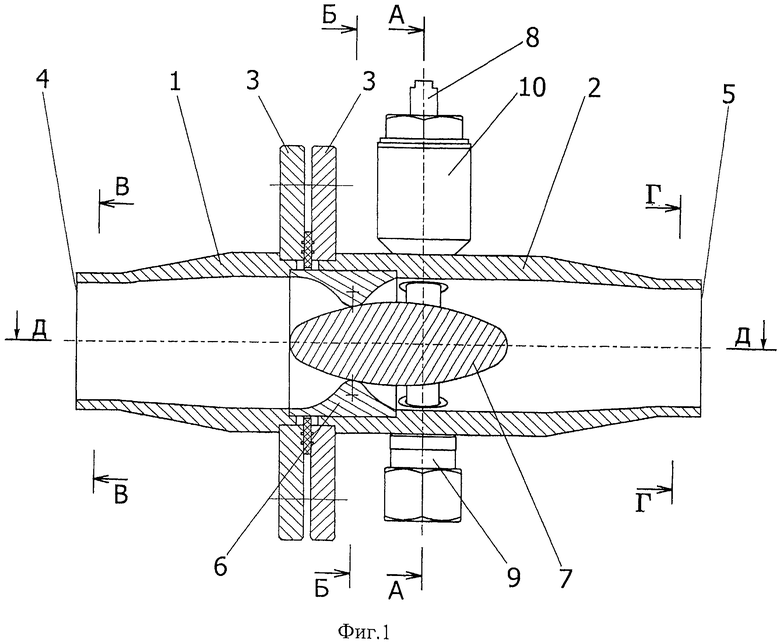

на фиг.5 - разрез Д-Д на фиг.1.

Запорно-регулирующий клапан содержит разъемный корпус, состоящий из полукорпусов 1 и 2, в каждом из которых проходное поперечное сечение изменяется от круглого на входе и выходе (фиг.4) до эллиптического в средней части корпуса (фиг.2, 3). Полукорпуса 1, 2 соединяются между собой с помощью соединительных фланцев 3. Входное отверстие 4 и выходное отверстие 5 имеют круглую форму. В корпусе клапана на его внутренней поверхности в месте сопряжения полукорпусов 1, 2 выполнена кольцевая проточка 11, в которой установлено седло 6, внутренняя поверхность которого по линии контакта с запорным органом 7 выполнена в геометрическом соответствии с сопрягаемой с седлом 6 поверхностью запорного органа 7. Запорный орган 7 выполнен в виде тела, взаимодействующая с потоком регулируемой среды поверхность которого представляет собой эллипсоид.

Образующая этой поверхности спрофилирована в каждом случае с учетом получения требуемой расходной характеристики. Запорный орган 7 установлен на валу 8 с возможностью поворота и поджатия к седлу 6. Вал 8 опирается нижней его частью на опорный узел 9. Верхняя часть вала 8 проходит через сальник 10. Опорный узел 9 и сальник 10 установлены в сквозных соосных отверстиях, выполненных в корпусе 2.

Устройство работает следующим образом.

В положении «открыто» поток среды (жидкости или газа), поступающей во входное отверстие 4 в полукорпусе 1, проходит через кольцевой зазор между седлом 6 и запорным органом 7, находящимся в крайнем правом положении на фиг.5, обтекает запорный орган 7 и выходит через отверстие 5 в полукорпусе 2. При повороте вала 8 с помощью приводного механизма (не показан) изменяется положение запорного органа 7 относительно седла 6, и, соответственно, расход проходящей через клапан среды. Центр запорного органа 7 перемещается по траектории, определяемой эксцентриситетом запорного органа 7 относительно продольной оси вала 8. Указанный эксцентриситет выбирается таким образом, чтобы обеспечить движение запорного органа 7, близкое к возвратно-поступательному относительно продольной оси корпуса клапана. Каждому положению запорного органа 7 относительно седла 6 соответствует определенная площадь кольцевого зазора, которая, в свою очередь, связана с той или иной зависимостью с расходом среды через клапан. Форма поверхности рабочего органа 7 (эллипсоида) зависит от требуемой расходной характеристики клапана.

Кольцевой зазор между седлом 6 и запорным органом 7 во всем диапазоне регулирования близок к осесимметричному, что обеспечивает более равномерное распределение динамического давления потока среды по кольцевому зазору и, соответственно, уменьшает турбулентность потока и позволяет, практически, устранить связанные с турбулентными вихрями негативные явления.

Кроме того, выполнение запорного органа 7 в виде тела, взаимодействующая с потоком регулируемой среды поверхность которого представляет собой эллипсоид, обеспечивает значительное уменьшение гидравлического сопротивления потоку при безотрывном обтекании запорного органа 7 этим потоком, что также способствует предотвращению возникновения кавитационных явлений, акустических шумов и вибраций, увеличивает ресурс и надежность клапана, уменьшает потери напора в сети, а также позволяет снизить требуемую мощность приводного механизма клапана, уменьшить его массогабаритные показатели.

Для изготовления устройства использованы известные конструкционные материалы и заводское оборудование. Это обстоятельство, по мнению заявителя, позволяет сделать вывод о том, что данное изобретение соответствует критерию «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РЕГУЛИРУЮЩИЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ ФЛАНЦЕВЫМ РАЗЪЕМОМ | 2012 |

|

RU2520729C2 |

| КЛАПАН ОБРАТНЫЙ РЕВЕРСИВНЫЙ | 2010 |

|

RU2449192C1 |

| КЛАПАН ОБРАТНЫЙ РЕВЕРСИВНЫЙ | 2020 |

|

RU2739410C1 |

| КЛАПАН ПЕРЕПУСКНОЙ МАГНИТОРЕГУЛИРУЕМЫЙ ДЛЯ ДВУХФАЗНЫХ СРЕД (ВАРИАНТЫ) | 2008 |

|

RU2368831C1 |

| Кран запорно-регулирующий с изменяемой пропускной способностью | 2020 |

|

RU2753079C1 |

| КЛАПАН РЕГУЛИРУЕМЫЙ | 2014 |

|

RU2581075C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ С ОСЕВЫМ ПОТОКОМ ДЛЯ ОБЪЕКТОВ ЭНЕРГЕТИКИ | 2009 |

|

RU2455543C2 |

| ЗАПОРНЫЙ КЛАПАН | 2002 |

|

RU2239113C2 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

Изобретение относится к области арматуростроения и может быть использовано в системах регулирования расходов жидкостей и газов в различных типах оборудования. Запорно-регулирующий клапан содержит корпус с входным 4 и выходным 5 отверстиями, седло 6, установленное в кольцевой проточке, выполненной в корпусе на его внутренней поверхности, запорный орган 7, установленный на валу 8 с возможностью поворота и поджатия к седлу 6, ось вращения вала 8 расположена эксцентрично относительно продольной оси симметрии запорного органа 7. Корпус выполнен разъемным. Запорный орган 7 выполнен в виде тела, взаимодействующая с потоком регулируемой среды, поверхность которого представляет собой эллипсоид. Упрощается регулирование расхода проходящей через клапан среды, снижается гидравлическое сопротивление клапана и уменьшается тем самым турбулентность потока и кавитационных явлений, акустических шумов и вибраций, что позволяет увеличить ресурс и надежность клапана, уменьшить потери напора среды в сети, а также снизить требуемую мощность, габариты, материалоемкость и энергопотребление приводного механизма клапана. 5 ил.

Запорно-регулирующий клапан, содержащий корпус с входным и выходным отверстиями, седло, установленное в кольцевой проточке, выполненной в корпусе на его внутренней поверхности, запорный орган, установленный на валу с возможностью поворота и поджатия к седлу, ось вращения вала расположена эксцентрично относительно продольной оси симметрии запорного органа, отличающийся тем, что корпус выполнен разъемным, при этом запорный орган выполнен в виде тела, взаимодействующая с потоком регулируемой среды поверхность которого представляет собой эллипсоид.

| US 3623696 A, 30.11.1971 | |||

| ЗАСЛОНКА ПОВОРОТНАЯ ДИСКОВАЯ | 1997 |

|

RU2146782C1 |

| Устройство для максимальной защиты синхронных генераторов | 1939 |

|

SU58199A1 |

| УСТРОЙСТВО ЗАПОРНОЕ | 2006 |

|

RU2351830C2 |

| Электроиндукционное устройство | 1984 |

|

SU1241293A1 |

| CN 201043608 Y, 02.04.2008 | |||

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ ЭКОЛОГИЧЕСКИХ ПОСЛЕДСТВИЙ ОТ РАЗЛИТОЙ НА ВОДНОЙ ПОВЕРХНОСТИ НЕФТИ | 1991 |

|

RU2046881C1 |

Авторы

Даты

2013-01-20—Публикация

2011-01-20—Подача