Область техники, к которой относится изобретение

Изобретение относится к уплотняющему кольцевому устройству, предназначенному для применения в электродуговой печи, и, более конкретно, но не исключительно, к уплотняющему кольцевому устройству, предназначенному для применения в нижней секции электродной колонны.

Уровень техники

Электродуговые печи обычно применяются в производстве стали и ферросплавов при операциях пирометаллургической плавки. Электродуговая печь имеет один или более электродов, которые проходят внутрь печи и которые в процессе работы печи находятся в непосредственной близости к загрузке печи с целью обеспечения энергии, необходимой для операций плавки. Электротрансформаторы располагаются, как правило, вне печи, и электрический ток подводится от этих трансформаторов к электродам посредством контактных башмаков, которые расположены по окружности относительно электродов и могут к ним подключаться.

Для оптимальной электропроводимости контактные башмаки должны в соответствующие отрезки времени находиться в надлежащем электрическом контакте с электродами. Для обеспечения надлежащего электрического контакта между контактными башмаками и электродом при воздействии, как правило, жестких рабочих условий уплотняющее кольцо обычно располагают по окружности относительно контактных башмаков и придают ему такой размер, чтобы ряд контактных башмаков находился в электрическом контакте с электродом.

В промышленности применяются различные уплотняющие кольцевые устройства, в том числе непрерывные уплотняющие кольца (обычно называемые сплошными кольцами) и сегментированные уплотняющие кольца, которые содержат ряд аркообразных сегментов, соединенных между собой в круговое кольцо. Сегментированные уплотняющие кольца часто оказываются предпочтительными из-за существующих трудностей, связанных с заменой компонентов контактных башмаков в случае применения сплошного кольца.

Одно из неудобств, встречающихся при применении сегментированных уплотняющих колец, связано с механизмами соединения, посредством которых сегменты уплотняющего кольца соединены между собой. Первым неудобством является то, что существующие механизмы соединения являются трудноисполнимыми для соединения и разъединения, а обеспечение соединения после разъединения является даже еще более трудным. Особенно проблемным является случай, когда применяется механизм соединения шарнирно-пальцевого типа. Другой проблемой, связанной с наиболее известными механизмами соединения, является то, что соседние сегменты уплотняющего кольца при использовании таких механизмов должны быть строго выровнены, а в этих механизмах помощь для выравнивания сегментов при их установке не предусмотрена. Кроме того, известные механизмы соединения, в том числе механизмы соединения шарнирно-пальцевого типа и параллельно-пальцевого типа, предназначены просто для того, чтобы предотвратить разъединение сегментов в процессе их применения, но в них отсутствует что-либо, чтобы стягивало соседние сегменты между собой при их установке.

Еще одно серьезное требование, относящееся к контактным башмакам, состоит в том, что они должны быть расположены относительно низко на электродах. Однако это означает, что контактные башмаки и, следовательно, уплотняющие кольца должны находиться очень близко от высокотемпературного участка печи. В результате этого уплотняющие кольца подвергаются воздействию жестких внешних условий. В отличие от электродов уплотняющие кольца не классифицируются как расходуемые и, следовательно, должны быть устойчивы к жестким рабочим условиям печи в течение продолжительных периодов времени.

Принимая во внимание условия, в которых работают уплотняющие кольца, важнейшими проектными параметрами, преобладающими в течение срока службы уплотняющих колец, обычно являются эффективное рассеяние тепла через уплотняющие кольца и достаточная механическая прочность. Предлагались различные решения для продления срока службы уплотняющих колец путем оптимизации указанных выше проектных критериев и/или посредством манипулирования ими.

Первое решение, которое реализовано в виде так называемой «разъемной конструкции», предполагает создание теплозащитного щита вокруг наружной боковой и нижней поверхностей уплотняющего кольца, которые в наибольшей степени подвержены действию жестких рабочих условий. Теплозащитный щит изготовлен из материала, обладающего хорошими теплопроводящими характеристиками, например из меди. Теплозащитный щит может иметь ограниченную механическую прочность, так как воздействующая на контактные башмаки сила будет поглощаться не теплозащитным щитом, а уплотняющим кольцом. Теплозащитный щит должен, таким образом, защищать уплотняющее кольцо от воздействующих на него чрезмерных температур печи, и при этом теплопроводность уплотняющего кольца становится в меньшей степени определяющей. Такое решение, однако, является сложным, не всегда экономичным и часто бывает невыполнимым из соображений размеров.

Второе решение, которое реализовано в виде так называемой «целостной конструкции», предполагает изготовление уплотняющего кольца из материала с хорошими теплопроводящими характеристиками, такого как чистая медь. Однако у чистой меди отсутствует механическая прочность, необходимая для того, чтобы противостоять силам, с которыми контактные башмаки воздействуют на уплотняющее кольцо, и при этом медь особенно склонна к ползучести. При этом возникновение ползучести пропорционально температуре уплотняющего кольца, которое обычно делает чистую медь не пригодной для применения. Для преодоления недостатка механической прочности уплотняющее кольцо, выполненное из чистой меди, должно иметь значительный размер, что позволило бы снизить максимальные напряжения в уплотнительном кольце до уровней, при которых возникновение ползучести оказалось бы ниже допустимых пределов. Однако в результате этого уплотняющее кольцо становится тяжелым и громоздким, а следовательно, дорогим в производстве и неудобным в обращении с ним. Такое уплотняющее кольцо не соответствует также стандартным установкам для печи, поскольку для более крупного уплотняющего кольца обычно не бывает достаточного пространства.

В качестве компромисса может быть рассмотрено использование материала, обладающего лучшей механической прочностью, чем чистая медь, но который при этом обладает более низкими характеристиками электропроводности по сравнению с чистой медью. Выполненное из такого материала уплотняющее кольцо могло бы, таким образом, выдерживать напряжения, создаваемые со стороны контактных башмаков, и оставаться при этом совместимым с жесткими температурными условиями. В промышленности широко применяются такие материалы, как углеродистая сталь, нержавеющая сталь и алюминиевая бронза, но все эти материалы обладают тем общим недостатком, что характеристики их теплопроводности ниже оптимальных, что отрицательно влияет на срок службы уплотняющих колец.

Еще одним аспектом уплотняющих кольцевых устройств, которые часто бывают проблематичными, является граничная поверхность между уплотняющим кольцом и контактными башмаками. Контактный башмак выталкивается в сторону от уплотняющего кольца в направлении к электроду с целью зацепления с последним. Обычно это осуществляется либо посредством гидравлического поршневого устройства, либо посредством какой-либо другой механической приводной системы.

В промышленности известны несколько гидравлических поршневых устройств. В большинстве устройств поршень находится в герметичной полости, образуемой вогнутой поверхностью сегмента уплотняющего кольца. В герметичную полость вводится под давлением жидкая среда посредством проточных каналов, которые выполнены в сегменте уплотняющего кольца, и передает направленную извне гидравлическую силу на поршень, который, в свою очередь, передает эту силу на прилегающий к нему контактный башмак, заставляя последний вступать в контакт с электродом. Однако такое устройство будет оптимально работать лишь в том случае, когда герметичная полость между сегментом уплотняющего кольца и поршнем надлежащим образом герметизирована, так как в противном случае отсутствует возможность подъема давления в полости для приведения в действие поршня в достаточной степени. Кроме того, уплотняющее устройство между сегментом уплотняющего кольца и поршнем должно быть способным обеспечить относительное перемещение между уплотняющим кольцом и поршнем.

В настоящей заявке были использованы различные уплотнители. Резиновые мембраны, например, были использованы посредством присущей им эластичности, но оказались чувствительными к преждевременному отказу из-за несовместимости с высокотемпературными условиями.

Еще одним типом эластичного уплотнителя, который с некоторым успехом был использован в уплотняющих кольцевых устройствах, является металлический сильфон. В предшествующем уровне техники предлагаются два типа металлических сильфонов в уплотняющих кольцах, а именно формованные сильфоны и пластинчатые или диафрагменные сильфоны. Формованные сильфоны получают формованием ровной металлической трубы или рукава в непрерывно гофрированный сильфон, в то время как диафрагменные сильфоны получают из единой тонкой пластины, которую деформируют под давлением.

Однако применение как сформованных, так и диафрагменных сильфонов имеет ряд проблем. Во-первых, формованный сильфон занимает относительно большое место, вследствие чего поршень, для того чтобы соответствовать внутренним размерам герметичной полости в сегменте уплотняющего кольца, должен иметь меньший диаметр. При меньшем же диаметре поршня для передачи той же самой силы на контактные башмаки требуется более высокое гидравлическое давление.

Вторая проблема, связанная как с формованными, так и с диафрагменными сильфонами, состоит в том, что в небольшом объеме между поршнем и герметичной полостью может поместиться лишь ограниченное число витков, в то время как герметичная полость и это относительно малое число витков должно удовлетворять требованиям перемещения поршня. Следствием этого является то, что объем витков выходит за пределы оптимальных проектных критериев, что, в свою очередь, приводит к высоким напряжениям и усталости металла в сильфоне, и то, что для получения удовлетворительного перемещения поршня необходимо более высокое гидравлическое давление. Кроме того, диафрагменный сильфон характеризуется низкими возможностями перемещения и высокими напряжениями, что приводит к усталости металла и преждевременному отказу.

В качестве альтернативы гидравлических устройств для выталкивания контактных башмаков в сторону электрода были также реализованы механические приводные системы. Однако эти системы обладают тем недостатком, что они сложны и склонны к отказу, в результате чего они не могут стать подходящей альтернативой гидравлическим устройствам.

Работающим в данной промышленности специалистам известно, что электродуговая печь работает при пониженном давлении, вследствие чего существует тенденция засасывания в печь атмосферного воздуха. Это может привести к нежелательному сгоранию СО в результате пирометаллургических реакционных процессов в печи вблизи электрода там, где он проходит через крышу печи, следствием чего станет подъем температуры вблизи уплотняющих колец. Это может привести к перегреву и поломке уплотняющих колец, контактных башмаков и поршней.

Следует далее иметь в виду, что электрод и его компоненты герметизируются посредством вентилятора, направляющего задуваемый воздух в нижнюю часть электрода таким образом, чтобы создать газовое уплотнение над печью для предотвращения утечки печных газов и возникающего в результате этого образования газовой тяги в направлении вверх вдоль электрода. В случае недостаточной герметизации вокруг уплотняющего кольцевого устройства нежелательная утечка печных газов может нарушить газовое уплотнение, приведя к последующему разрушению электродных компонентов.

Предшествующий уровень техники не уделяет большого внимания уплотнению между уплотняющим кольцом и контактными башмаками и в лучшем случае предлагает набивку зазора между уплотняющим кольцом и контактными башмаками термостойкой шерстью или мягкой огнеупорной глиной. Такое кустарное уплотнение обычно не сохраняет своей целостности и часто выдувается из своего положения в тех случаях, когда происходит внезапное повышение давления внутри печи, например при взрывах печи.

Раскрытие изобретения

В соответствии со сказанным целью изобретения является создание уплотняющего кольцевого устройства, которое по меньшей мере частично устранит недостатки существующих уплотняющих кольцевых устройств и/или станет альтернативой существующих уплотняющих кольцевых устройств.

Согласно изобретению предлагается уплотняющее кольцевое устройство, пригодное для применения в электродуговой печи, причем это кольцевое устройство содержит уплотняющее кольцо и выполнено из металлического сплава, где первым металлом сплава является медь, а второй металл выбирается из группы, в которую входят хром и серебро.

Сплав может содержать по меньшей мере 97% меди. Когда вторым металлом является хром, сплав может содержать от 0,5 до 3,0% хрома и, в частности, 1,5% хрома. Когда вторым металлом является серебро, сплав может содержать от 0,05 до 0,5% серебра и, в частности, 0,15% серебра.

Согласно изобретению для изготовления пригодного для применения в электродуговой печи уплотняющего кольца используют металлический сплав, где первым металлом сплава является медь, а второй металл выбран из группы, в которую входят хром и серебро.

Согласно второму аспекту изобретения предлагается уплотняющее кольцевое устройство, пригодное для применения в электродуговой печи, причем это кольцевое устройство содержит, по меньшей мере, два сегмента уплотняющего кольца, размеры которых обеспечивают возможность их зацепления друг с другом с образованием вокруг электрода уплотняющего кольца, причем каждый из сегментов уплотняющего кольца имеет верхний конец, нижний конец, два противоположных боковых конца, внутреннюю обращенную к электроду поверхность и противоположную ей внешнюю поверхность. В уплотняющем кольцевом устройстве каждый сегмент уплотняющего кольца имеет два зацепляющих элемента, расположенных вблизи противоположных боковых концов и, по меньшей мере, частично проходящих между верхним и нижним концами, и при этом каждый зацепляющий элемент характеризуется тем, что он выполнен в пределах, по меньшей мере, одной поверхности сегмента кольца и, по меньшей мере, частично сужается относительно боковых концов, причем зацепляющие элементы предназначены для зацепления посредством соединительных приспособлений таким образом, что сегменты уплотняющего кольца при установке уплотняющего кольцевого устройства стягиваются в направлении один к другому.

Каждый зацепляющий элемент может быть по существу удлиненным продолговатым элементом и представлять собой либо углубление, выполненное в поверхности сегмента уплотняющего кольца, либо выступ, отходящий от этой поверхности. Зацепляющий элемент содержит губу, размеры которой позволяют ей взаимодействовать с зацепляющим элементом в виде губы комплементарной формы, расположенной в соединительном приспособлении таким образом, чтобы обеспечить надежное зацепление между зацепляющим элементом и соединительным приспособлением.

В одном из предпочтительных вариантов выполнения изобретения зацепляющие элементы содержат два продолговатых углубления, выполненных на внутренней поверхности сегментов кольца вблизи противолежащих боковых концов и сужающихся в направлении вниз между верхним и нижним концами. Более конкретно, продолговатые углубления сужаются в сторону от боковых концов в направлении от верхних концов к нижним.

Согласно еще одному аспекту изобретения предлагается соединительное приспособление для соединения между собой соседних сегментов уплотняющего кольца, которое пригодно для применения в электродуговой печи, и при этом соединительное приспособление содержит две опорные секции, соединенные одна с другой посредством промежуточной мостиковой секции, где опорные секции, по меньшей мере, частично сужаются друг относительно друга и относительно продольной оси соединительного приспособления, в то время как соединительное приспособление, кроме того, адаптировано для зацепления с сегментами уплотняющего кольца таким образом, чтобы при установке уплотняющего кольцевого устройства они стягивались в направлении один к другому.

Соединительным приспособлением может быть продолговатая соединительная скоба, предназначенная для зацепления с сегментами уплотняющего кольца. В частности, соединительным приспособлением может быть продолговатая скользящая скоба, предназначенная для скольжения внутрь или над комплементарно сужающимися зацепляющими образованиями, выполненными в сегментах уплотняющего кольца.

Мостиковая секция может проходить практически по всей длине соединительного приспособления. Альтернативным образом, мостиковая секция может содержать ряд отстоящих одна от другой поперечных распорок, проходящих между опорными секциями соединительного приспособления.

Согласно одному из предпочтительных вариантов выполнения изобретения соединительное приспособление содержит две отдельные опорные секции и отдельную промежуточную мостиковую секцию. Опорные секции могут быть образованы концевыми зонами какого-либо аркообразного листа материала. Соединительное приспособление может иметь по существу С-образный, U-образный или V-образный профиль поперечного сечения.

Согласно еще одному аспекту изобретения предлагается уплотняющее кольцевое устройство, пригодное для применения в электродуговой печи, причем это уплотняющее кольцевое устройство содержит, по меньшей мере, один сегмент уплотняющего кольца, по меньшей мере один контактный башмак, расположенный по радиусу в направлении внутрь от сегмента уплотняющего кольца, и поршневое устройство, содержащее поршневую толкательную пластину, расположенную между сегментом уплотняющего кольца и контактным башмаком и предназначенную для приведения контактного башмака в электрический контакт с электродом, причем поршневое устройство содержит герметичную полость, сообщающуюся через жидкую среду с работающим под высоким давлением источником жидкой среды, и имеет уплотнение в герметичной полости, предназначенное для уплотнения этой полости, причем указанное уплотнение содержит ряд шайбообразных уплотнительных дисков, расположенных рядом один с другим и сваренных вместе с образованием эластичного гармонеподобного сильфона.

В частности, уплотнение содержит ряд по существу параллельных, тонких, кольцеобразных металлических дисков, которые сварены по окружности друг с другом с образованием гармонеподобного сильфона. В альтернативном случае уплотнение включает ряд распорок, расположенных между металлическими дисками, причем в этом случае металлические диски приварены к распоркам.

Кольцеобразные диски могут иметь толщину от 0,1 до 2 мм.

Согласно изобретению герметичная полость расположена таким образом, что она сообщается через жидкую среду с подающим жидкость каналом и возвратным каналом для жидкости. В одном из предпочтительных вариантов выполнения изобретения подающий жидкость канал и возвратный канал для жидкости могут быть заделаны в сегмент уплотняющего кольца и совместно с герметичной полостью могут образовывать первый проточный канал для переноса жидкой среды через сегмент уплотняющего кольца и через герметичную полость, приводя, таким образом, в действие поршневое устройство и одновременно охлаждая сегмент уплотняющего кольца. В другом предпочтительном варианте выполнения изобретения сегмент уплотняющего кольца может содержать второй независимый проточный канал, заделанный в сегмент уплотняющего кольца, для переноса жидкой среды через сегмент уплотняющего кольца с целью его охлаждения.

Жидкостной магистральный канал и возвратный канал для жидкости могут быть расположены вне сегмента уплотняющего кольца.

Герметичная полость может быть ограничена кожухом, который выполнен из материала с теплопроводностью по меньшей мере 100 Вт/мК.

Поршневое устройство может содержать вторичное уплотнение, расположенное между толкательной пластиной поршня и кожухом. В частности, вторичное уплотнение может быть расположено в зазоре, образующемся между толкательной пластиной поршня и рукавообразным кожухом. Более конкретно, толкательная пластина поршня может иметь расположенный по окружности желоб для ввода вторичного уплотнения. Вторичное уплотнение может быть выполнено в виде металлического кольца.

Согласно еще одному аспекту изобретения предлагается уплотняющее кольцевое устройство для применения в электродуговой печи, причем это уплотняющее кольцевое устройство содержит уплотняющее кольцо, расположенное вокруг электрода, и контактный башмак, расположенный между уплотняющим кольцом и электродом таким образом, что между уплотняющим кольцом и контактным башмаком образован кольцевой зазор, причем уплотняющее кольцевое устройство содержит уплотнительное приспособление между уплотняющим кольцом и контактным башмаком, при этом уплотнительное приспособление имеет углубление в уплотнительном кольце или/и контактном башмаке и уплотнение, утопленное в углублении для уплотнения кольцевого зазора.

Уплотнение может быть выполнено эластичным и смещенным для облегчения постоянства уплотнения кольцевого зазора при перемещении контактного башмака. Уплотнение может быть выполнено из изоляционного материала и, в частности, из керамики или, в качестве альтернативы, из карбида кремния.

Уплотнение может содержать несколько уплотняющих сегментов, расположенных в углублении по типу «конец-к концу», образуя таким образом по существу непрерывное кольцевое уплотнение.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых представлено:

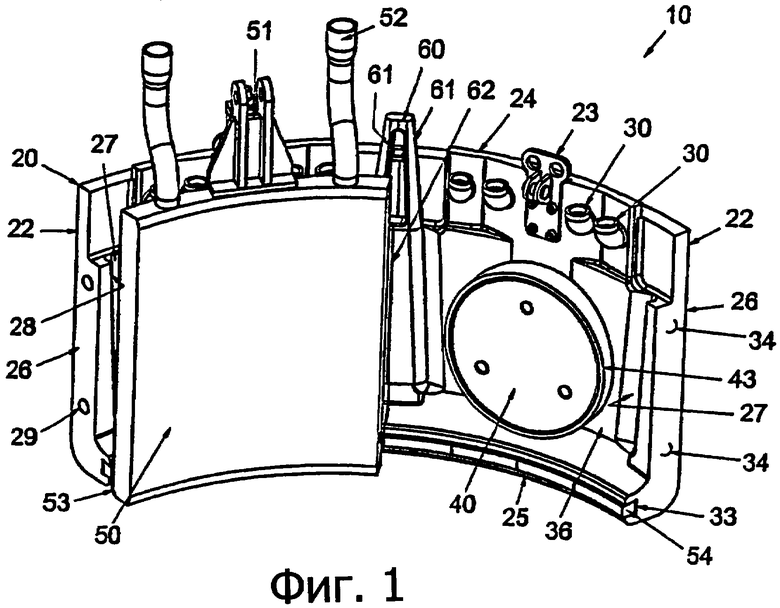

фиг.1 - перспективный вид уплотняющего кольцевого устройства согласно изобретению;

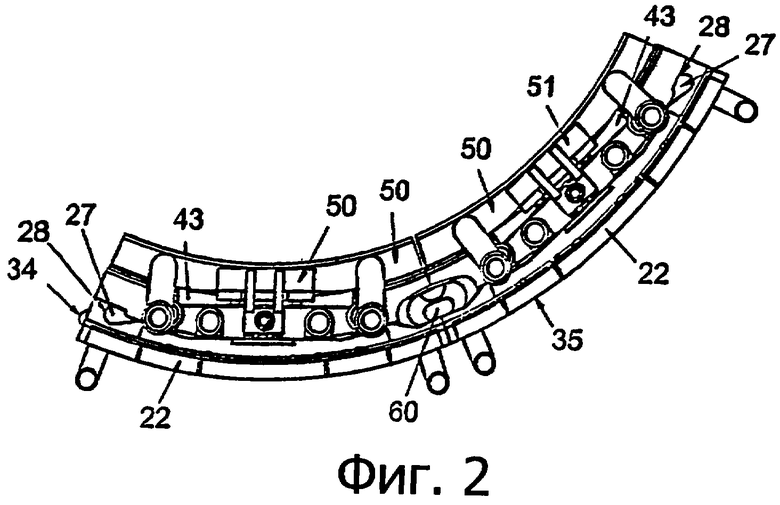

фиг.2 - вид сверху уплотняющего кольцевого устройства по фиг.1;

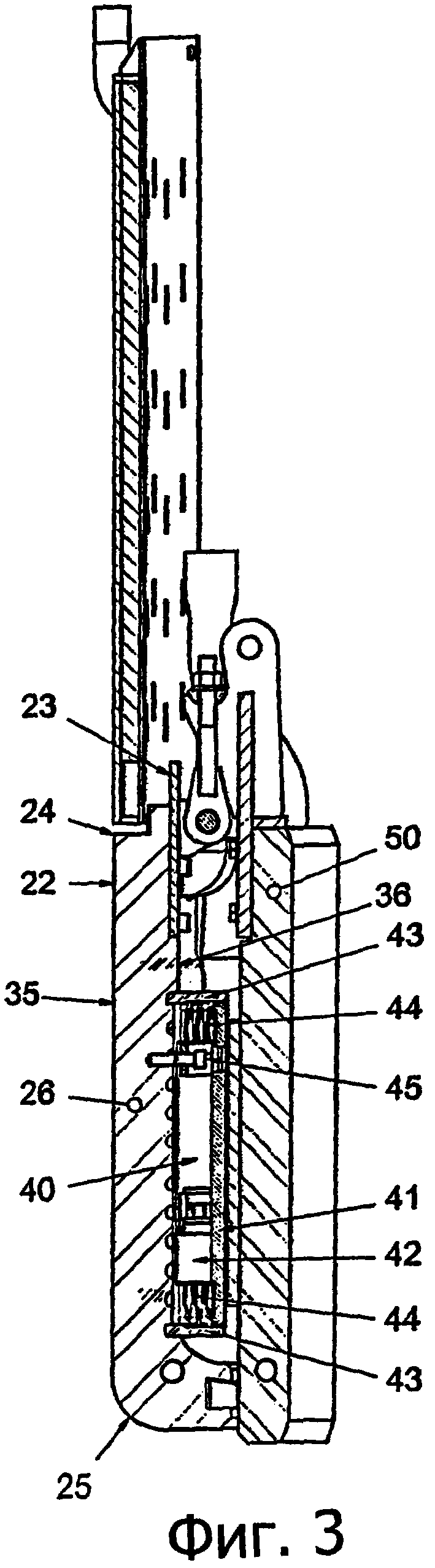

фиг.3 - боковое поперечное сечение уплотняющего кольцевого устройства по фиг.1;

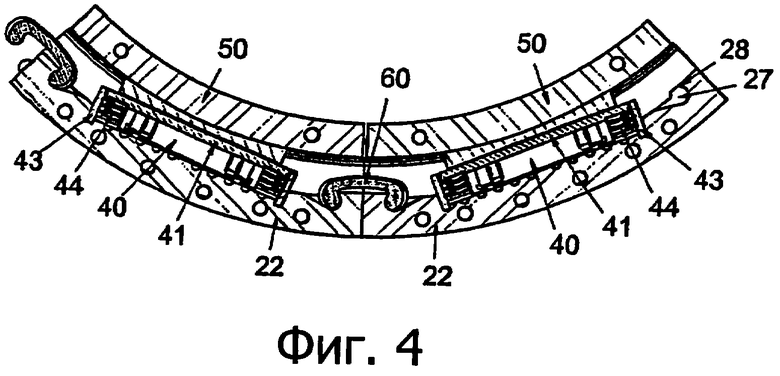

фиг.4 - поперечное сечение сверху уплотняющего кольцевого устройства по фиг.1;

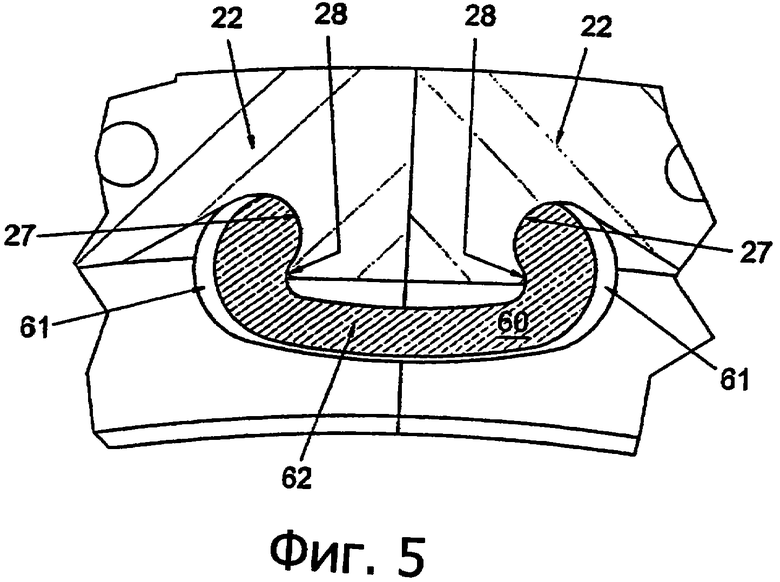

фиг.5 - поперечное сечение сверху соединительного приспособления согласно изобретению;

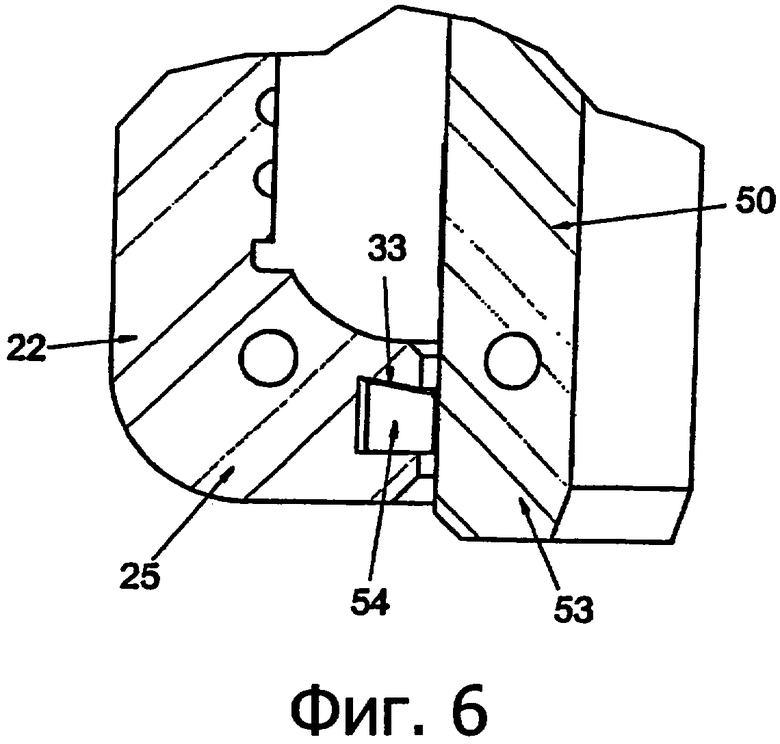

фиг.6 - представляет боковое поперечное сечение уплотнительного приспособления согласно изобретению;

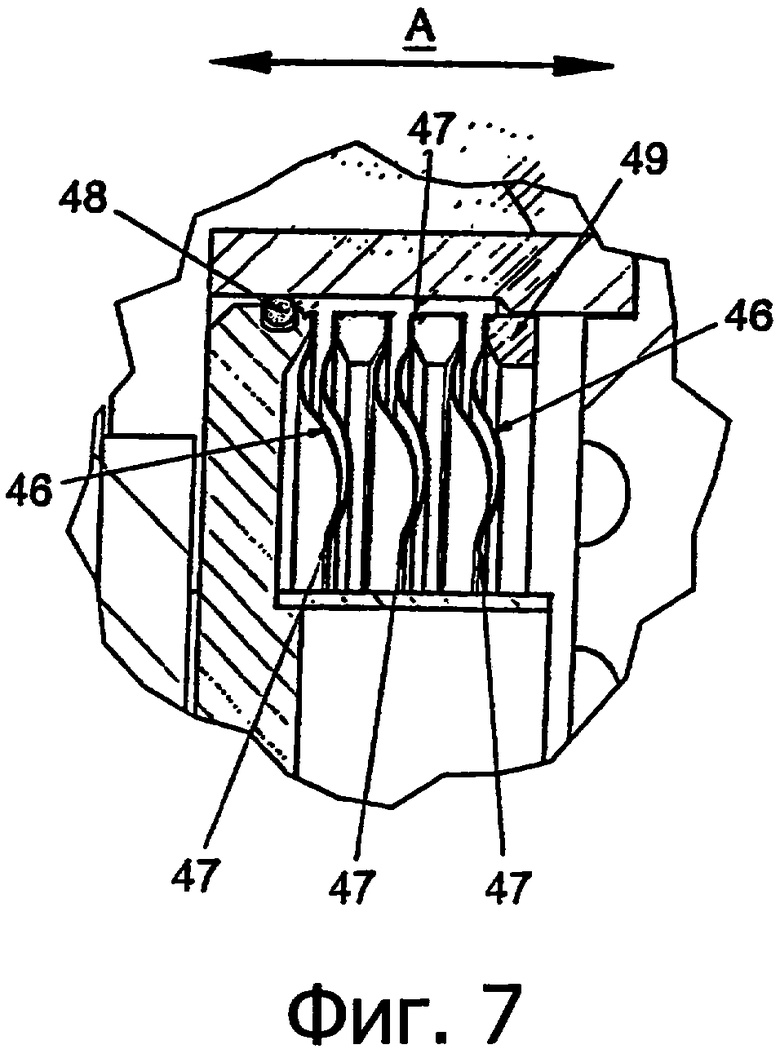

фиг.7 - представляет поперечное сечение сильфона, используемого в уплотняющем кольцевом устройстве по фиг.1;

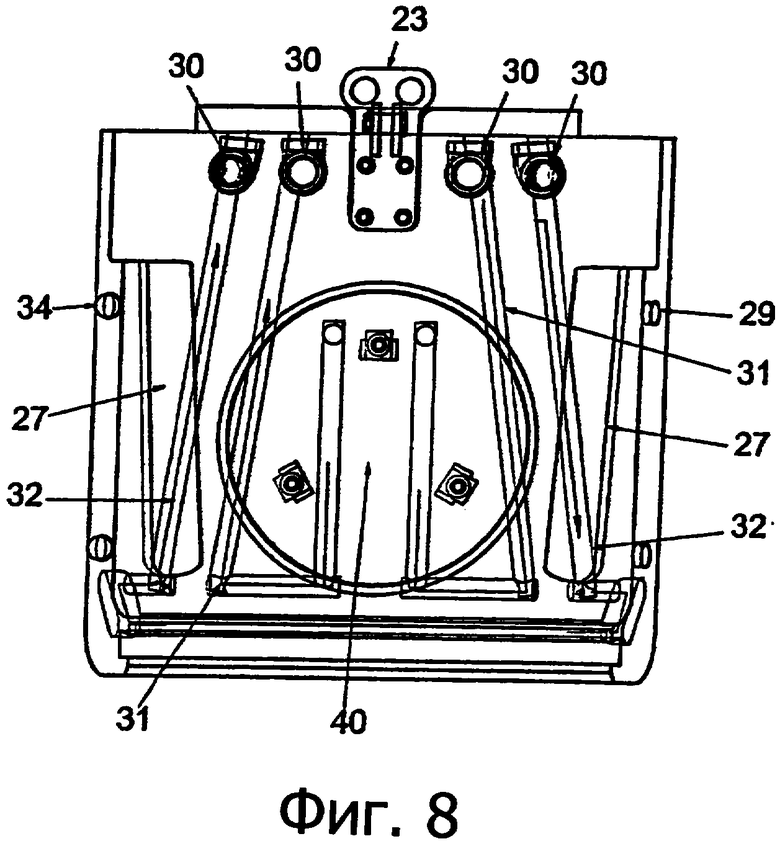

фиг.8 - вид спереди сегмента уплотняющего кольца согласно изобретению;

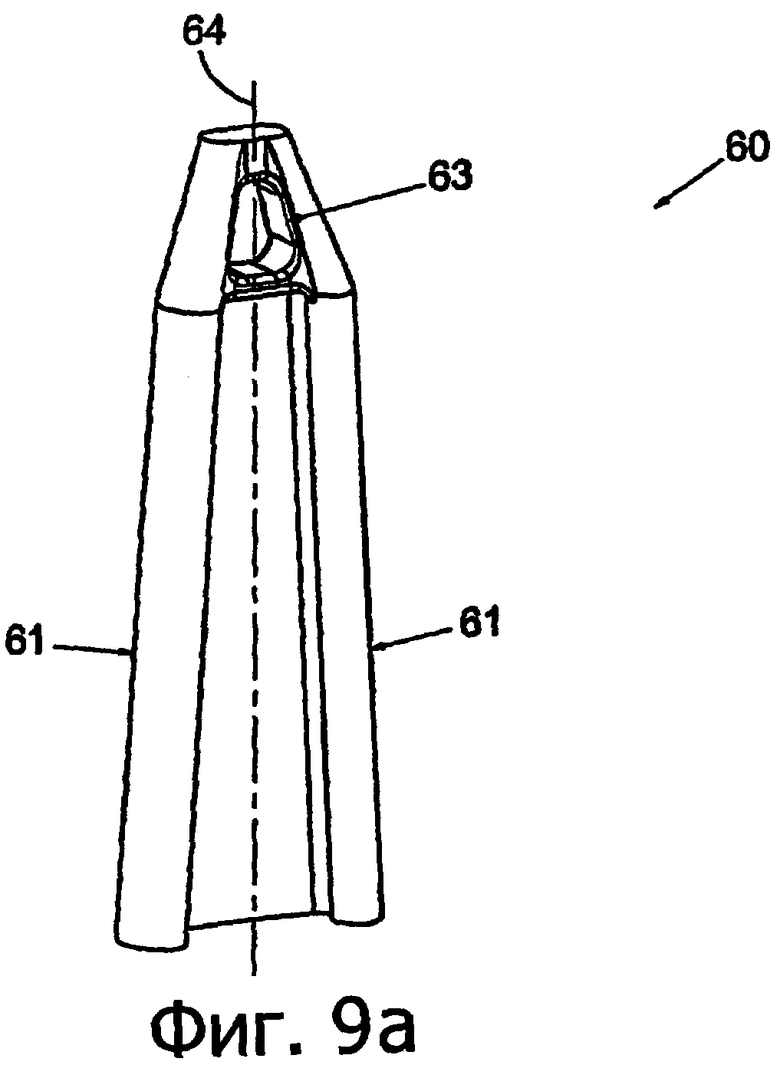

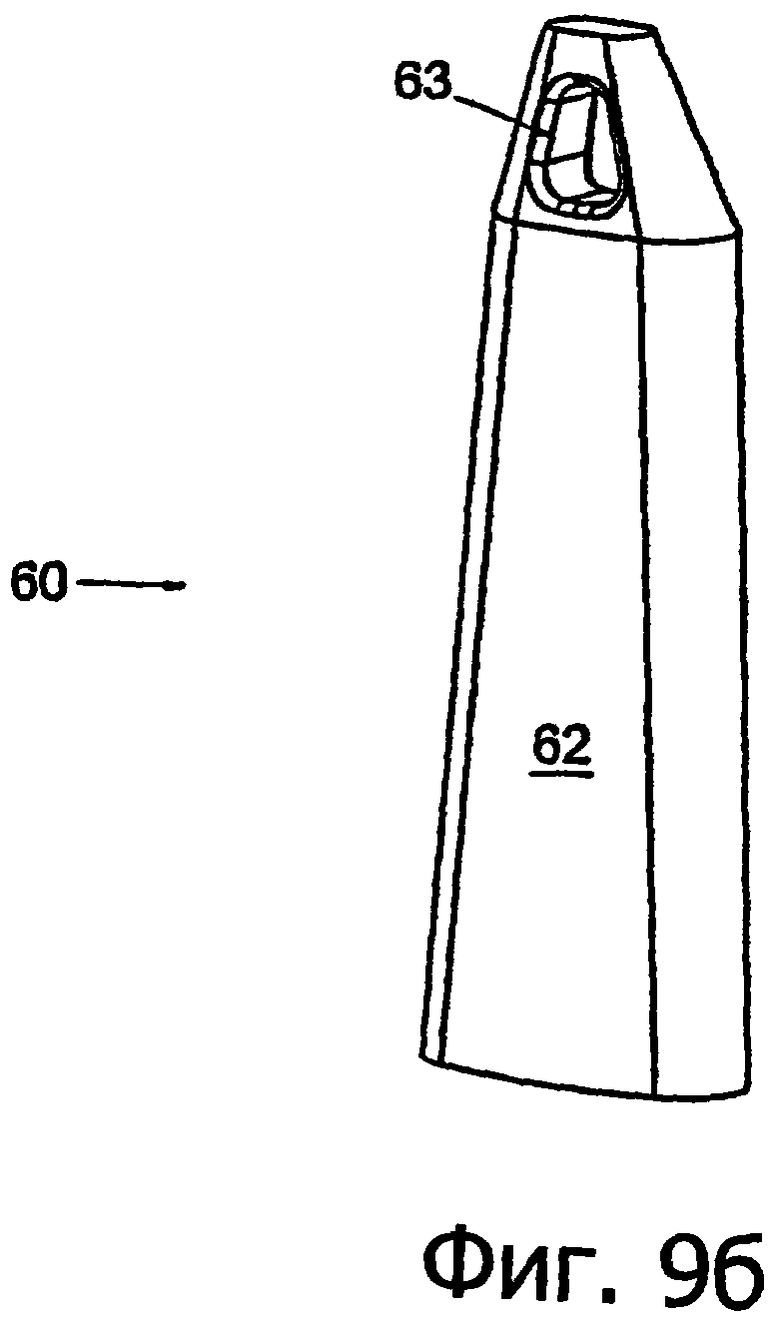

фиг.9 - два перспективных вида соединительного приспособления согласно изобретению;

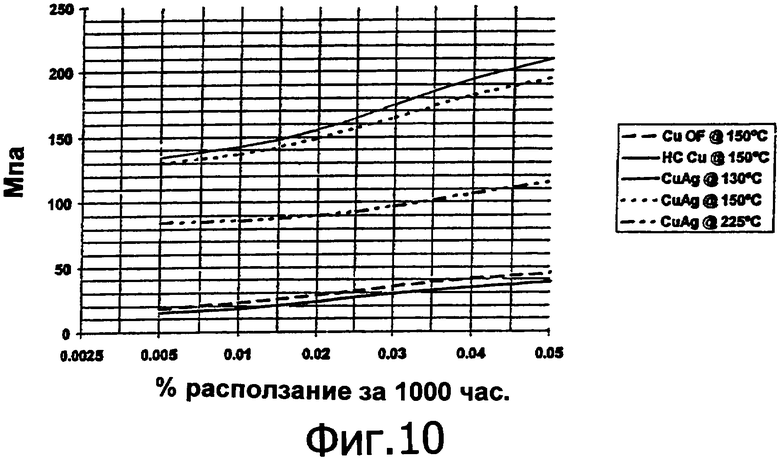

фиг.10 - графическая взаимозависимость скорости ползучести и температуры для разных материалов.

Осуществление изобретения

Уплотняющее кольцевое устройство в целом, обозначенное ссылочной позицией 10. Уплотняющее кольцевое устройство 10 содержит уплотняющее кольцо 20, содержащее ряд связанных между собой сегментов 22 уплотняющего кольца, ряд контактных башмаков 50, примыкающих к внутренней поверхности 36 уплотняющего кольца 20, а также ряд поршневых устройств 40, расположенных между каждым контактным башмаком 50 и уплотняющим кольцом 20. В процессе работы уплотняющее кольцо 20 и контактные башмаки 50 окружают применяемый в электродуговой печи (не показана) электрод (не показан).

Уплотняющее кольцо 20 согласно конкретному варианту выполнения изобретения на виде сверху представляет собой круглое кольцо. На фиг.1 и 2 показаны два соседних сегмента 22 уплотняющего кольца. Каждый из сегментов уплотняющего кольца на виде сверху выглядит аркообразным и имеет внешнюю поверхность 35, обращенную в сторону от электрода, и внутреннюю поверхность 36, обращенную к электроду (не показан). Каждый из сегментов уплотняющего кольца имеет верхний конец 24 и нижний конец 25, причем в данном варианте выполнения нижний конец заканчивается в, по существу, L-образной секции. В направлении нижнего конца 25 сегмента 22 уплотняющего кольца выполнено расположенное по окружности углубление 33, и в данном конкретном варианте углубление 33 обращено в сторону L-образной секции, которая обращена в сторону контактного башмака 50. В желобе находится уплотнение 54, которое более подробно описано ниже. От верхнего конца 24 отходит консоль 23, которая служит для подвешивания сегмента 22 уплотняющего кольца, и, соответственно, уплотняющее кольцо 20 подвешено посредством консоли 51, соединенной с контактным башмаком 50.

Каждый сегмент 22 уплотняющего кольца имеет, кроме того, противоположно расположенные параллельные боковые концы 26, которые в существенной степени перпендикулярны верхнему и нижнему концам 24 и 25. Вблизи боковых концов 26 расположены зацепляющие образования 27, которые, по меньшей мере, частично проходят между верхним концом 24 и нижним концом 25 сегмента 22 уплотняющего кольца. В данном конкретном варианте выполнения зацепляющие элементы 27 имеют форму углублений, расположенных на внутренней поверхности 36 сегмента 22 уплотняющего кольца, однако зацепляющие элементы 27 могут иметь форму не углублений, а продолговатых выступов, и зацепляющие элементы могут располагаться не на внутренней поверхности 36, а на внешней поверхности 35 сегмента 22 уплотняющего кольца. Зацепляющие элементы 27, выполненные в виде углублений, сужаются относительно боковых концов 26 и, более конкретно, сужаются в сторону от боковых концов 26 в направлении вниз от верхнего конца 24 к нижнему концу 25. В конкретном варианте выполнения указанные углубления сужаются вдоль всей их длины, однако возможно сужать только часть каждого углубления и оставшаяся часть может, например, быть параллельной боковым концам 26.

Как это наилучшим образом показано на фиг.1 и 5, зацепляющие элементы 27 в виде углублений прорезаны также в направлении боковых концов 26 сегментов 22 уплотняющего кольца, образуя таким образом губы 28, которые способствуют надежному соединению соседних сегментов 22 уплотняющего кольца.

Соседние сегменты 22 уплотняющего кольца разъемно соединяются посредством сужающихся или отклоняющихся наружу соединительных приспособлений 60. В данном конкретном примере соединительные приспособления имеют форму продолговатых скользящих скоб, показанных в перспективе на фиг.9. Каждое соединительное приспособление в виде скользящей скобы содержит две продолговатые опорные секции 61, которые соединены между собой посредством промежуточной мостиковой секции 62. Две продолговатые опорные секции 61 сужаются друг относительно друга и относительно продольной оси 64 скользящей скобы, и, более конкретно, две продолговатые опорные секции 61 расходятся таким образом, чтобы составлять пару комплементарно сужающихся зацепляющих элементов 27 в виде углублений в соседних сегментах 22 уплотняющего кольца. Мостиковая секция 62, показанная в данном варианте выполнения, имеет форму по существу сплошной листообразной секции, проходящей между опорными секциями 61 практически вдоль всей длины опорных секций 61, но мостиковая секция может также содержать ряд отстоящих одна от другой поперечных распорок (не показаны). Опорные секции и мостиковая секция могут быть выполнены как единое целое, например, из листа материала, выгнутого в надлежащей форме, или отлиты из литой стали. В соединительном приспособлении 60, выполненном в виде скользящей скобы, выполнено отверстие 63 с целью его использования при установке и удалении соединительного приспособления 60 в виде скользящей скобы. Как это показано на фиг.5, соединительное приспособление 60 в виде скользящей скобы 5 в поперечном разрезе вида сверху выполнено, по существу, С-образным. Аналогичным образом, скоба может быть также U-образной или V-образной.

В процессе работы сегменты 22 уплотняющего кольца расположены в непосредственной близости один к другому, в результате чего соседние зацепляющие элементы 27, выполненные в виде углублений, образуют два расходящихся канала. Надлежащее выравнивание облегчается обеспечением выравнивания отверстий 29 и выравнивания шаровых элементов 34 в боковинах 26 сегментов уплотняющего кольца. После этого соединительное приспособление 60 вводится с верхнего конца 24 сегментов 22 уплотняющего кольца с целью того, чтобы продолговатые опорные секции 61 вошли сверху в зацепляющие элементы 27, выполненные в виде углублений 27. Поскольку соединительное приспособление 60 выталкивается вниз, секции 61 зацепляются с указанными углублениями и губами 28, в результате чего два сегмента уплотняющего кольца прижимаются один к другому благодаря сужающейся конфигурации соединительного приспособления 60 в виде скользящей скобы и зацепляющих элементов 27 в виде углублений. Указанные углубления 27 и, таким образом, опорные секции 61 скользящей скобы не должны обязательно расходиться или сужаться по всей их длине. Секции 61 зажимного приспособления и указанные углубления могут быть в существенной степени параллельными при условии, что, по меньшей мере, в некоторых секциях, верхних или нижних, имеет место сужение.

Контактный башмак 50 расположен непосредственно рядом с внутренней поверхностью 38 каждого сегмента 22 уплотняющего кольца. Таким образом, во всем уплотнительном кольцевом устройстве 10 контактные башмаки 50 расположены по радиусу внутрь со стороны уплотняющего кольца, в результате чего контактные башмаки 50 окружены уплотняющим кольцом 20. Контактные башмаки 50 выполнены с возможностью смещения относительно сегментов 22 уплотняющего кольца и благодаря этому способны к зацеплению с электродом (не показан), находящимся внутри уплотняющего кольца 20, так же как и с контактными башмаками 50. Когда зацепляется электрод, на контактные башмаки действует реактивная сила в направлении сегментов 22 уплотняющего кольца, которые, в свою очередь, воспринимают эту реактивную силу. Следует отметить, что вес контактного башмака 50 удерживается не сегментом 22 уплотняющего кольца, а консолью 51.

С целью облегчения перемещения контактного башмака 50 относительно сегмента 22 уплотняющего кольца в каждом сегменте 22 уплотняющего кольца выполнено, как показано на фиг.3, поршневое устройство 40. Поршневое устройство 40 содержит герметичную полость 42, образуемую толкающей пластиной 41 поршня, рукавообразным кожухом 43 и внутренней поверхностью 36 сегмента 22 уплотняющего кольца. Толкающая пластина 41 поршня подвижным образом соединена с сегментом 22 уплотняющего кольца и рукавообразным кожухом 43 посредством уплотнения 44 в виде сильфона, который предназначен для уплотнения герметичной полости 42. Указанный сильфон более детально показан на фиг.7 и содержит шайбообразные металлические диски 46, расположенные бок о бок с помещенными между ними распорками 49. Внешние кромки дисков 46 приварены к распоркам 49, а внутренние кромки 47 сварены между собой с образованием гармонеподобного сильфона. Сильфон такого типа часто называют листочным сильфоном. В процессе работы указанный сильфон может смещаться в направлении, указанном стрелкой А. Металлические диски имеют, как правило, толщину от 0,1 до 2 мм.

Первый конец указанного сильфона приварен к толкающей пластине 41 поршня, а второй конец сильфона приварен к внутренней поверхности рукавообразного кожуха 43. Такая конфигурация позволяет толкающей пластине 41 поршня перемещаться относительно кожуха 43 сильфона, оставаясь при этом герметизированной по отношению к кожуху 43 сильфона. Благодаря этому на всем протяжении хода толкающей пластины 41 поршня герметичная полость 42 остается все время уплотненной. Перемещение толкающей пластины 41 поршня относительно сегмента 22 уплотняющего кольца ограничено посредством ограничителя хода 45, который может иметь различные конфигурации, но в определенных конфигурациях имеет форму стержня, который может быть установлен в требуемом положении.

Герметичная полость 42 должна быть герметизирована таким образом, чтобы обеспечивать передачу внешней силы на толкающую пластину 41 поршня. Эластичность уплотнения 44 в виде сильфона позволяет толкающей пластине 41 поршня перемещаться в сторону от сегмента 22 уплотняющего кольца и таким образом заставлять в процессе работы контактные башмаки 50 состыковываться с электродом (не показан). Однако поршневое устройство 40 может быть выполнено в виде поршневого устройства гильзового типа, в котором герметичная полость 42 будет ограничена толкающей пластиной 41 поршня, кожухом 43 типа рукава и концевой пластиной, отходящей от кожуха 43 типа рукава. Такое устройство будет отделено от сегмента уплотняющего кольца и будет просто располагаться внутри углубления, выполненного в сегменте уплотняющего кольца.

Герметичная полость 42 герметизируется посредством ввода в нее жидкой среды (например, воды) под высоким давлением через первый проточный канал 31, выполненный внутри сегмента 22 уплотняющего кольца. В этом варианте выполнения каждый сегмент 22 уплотняющего кольца включает два внутренних проточных канала в параллельной конфигурации. Второй проточный канал 32 используется только в качестве охладительного канала, в котором тепло из сегмента 22 уплотняющего кольца отводится с охлаждающей жидкой средой, протекающей внутри охладительного канала. Поскольку первый проточный канал 31 также участвует в охлаждении, он также переносит жидкость к поршневой полости 43 или от нее. Таким образом, повышение давления среды, подаваемой в первый проточный канал 31, приведет к повышению давления в герметичной полости 42 и, следовательно, к происходящему в результате этого перемещению толкающей пластины 41 поршня.

В процессе работы тепло будет отводиться из сегмента уплотняющего кольца жидкой средой в первом проточном канале 31 даже тогда, когда второй проточный канал 32 не задействован, и наоборот. Это предпочтительно в том отношении, что сегмент уплотняющего кольца может оставаться в работе даже после того, как использование либо первого 31, либо второго 32 проточного канала остановлено по причине, например, отказа сильфона, так как достаточный теплоперенос будет обеспечиваться оставшимся проточным каналом до тех пор, пока система не будет остановлена для технического обслуживания. Такого рода усовершенствование является важным и для других систем, в которых теплоперенос и перемещение поршня облегчаются посредством единственного общего канала. В случае применения описанного выше поршневого устройства гильзового типа первый 31 и второй 32 проточные каналы могут быть расположены за пределами сегмента 22 уплотняющего кольца.

Вторичное уплотнение 48 выполнено, кроме того, между толкающей пластиной 41 поршня и рукавообразным кожухом 43. Вторичное уплотнение 48 находится в расположенном по окружности уплотнительном желобе, расположенном по периферии толкающей пластины поршня, и, как правило, имеет форму металлического кольца. Это уплотнение 48 предотвращает проникание пыли и грязи в поршневое устройство 40 и, более конкретно, в зазоры между соседними дисками 46 уплотнения 44, выполненного в виде сильфона.

Как упоминалось выше, уплотнение 54 расположено в углублении 33, выполненном в нижнем конце 25 сегмента. Нижняя секция 53 контактного башмака 50 представляет противоположную уплотняющую поверхность, при этом обеспечивается уплотнение кольцевого зазора между контактными башмаками 50 и уплотняющим кольцом 20. Более детально уплотняющее приспособление показано на фиг.6. Уплотнение может содержать несколько секций уплотняющих сегментов, расположенных вплотную одна к другой с образованием по существу непрерывного кольцевого уплотнения. Следует учесть, что могут быть использованы любые комбинации, например создание напротив уплотняющего кольца расположенного по окружности желоба в контактном башмаке или создание расположенных по окружности углублений как в уплотнительном кольце, так и в контактном башмаке. В этом случае могут быть использованы различные уплотнения 54. Например, может быть использовано керамическое уплотнение, в случае которого уплотнение может быть смещено в сторону уплотняющего положения посредством применения между уплотнением и углублением пружинной шайбы. В качестве альтернативы можно использовать эластичное уплотнение, в случае которого может потребоваться пружинная шайба или что-либо подобное.

Из-за своего положения в непосредственной близости от внутренней части печи уплотняющее кольцо 20 подвергается действию высоких температур. Кроме того, на уплотняющее кольцо действуют значительные направленные извне реактивные силы, обусловленные сжимающим действием контактных башмаков 50 на электрод. Важно изготавливать уплотняющее кольцо и, более конкретно, отдельные сегменты 22 уплотняющего кольца из материала, который, во-первых, обладает хорошими характеристиками теплопроводности для обеспечения необходимого отвода тепла и, во-вторых, обладает хорошими характеристиками механической прочности при повышенных температурах. Особенно важно, чтобы материал обладал достаточно низкой скоростью ползучести при высокой температуре в условиях высоких напряжений.

Авторы изобретения неожиданным образом обнаружили, что микросплавы медь/хром и медь/серебро оказались особенно пригодными для настоящего приложения. Были испытаны сплавы, содержащие 0,15 вес.% серебра и 1,5 вес.% хрома, в результате чего были отмечены улучшенные характеристики. Например, улучшенные характеристики меди и серебра (на графике обозначены CuAg) показаны на фиг.8, где приводятся сравнительные данные по зависимости расползания за 1000 часов от напряжения при высокой температуре для разных материалов. Из графика следует, что сплав медь/серебро может выдерживать высокие напряжения при той же скорости ползучести, которая имеет место у традиционно применяемых материалов, таких как бескислородная медь (CuOF) и высокопроводящая медь (НС Сu). Добавление серебра или хрома к меди несколько понижает теплопроводность материала по сравнению с медью, но при этом теплопроводность все же остается в допустимых границах, более конкретно, она все еще до 6,5 раз выше, чем у алюминиевой бронзы и углеродистой стали, и до 20 раз больше, чем у нержавеющей стали, которые ранее использовались в данном приложении.

Было также обнаружено, что правильная подборка материалов при проектировании кожуха 43 сильфона и толкающей пластины 41 поршня вносит значительный вклад в продление срока службы и повышение надежности уплотняющего кольцевого устройства. В этом отношении было установлено, что использование материала с теплопроводностью выше 100 Вт/мК, например меди, значительно улучшает охлаждающую способность кожуха сильфона и толкающей пластины поршня, продлевая тем самым ожидаемый срок службы.

Следует учесть, что изложенное выше относится лишь к одному примеру выполнения изобретения и что возможны множество вариантов, не выходящих за пределы существа и объема изобретения в том виде, как оно определено в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЯЮЩЕЕ КОЛЬЦЕВОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2005 |

|

RU2357384C2 |

| УПЛОТНЯЮЩЕЕ КОЛЬЦО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2007 |

|

RU2473854C2 |

| Пневмогидравлическая рессора | 1981 |

|

SU996768A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО И ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2202701C2 |

| ВТУЛКА РЕЗЦЕДЕРЖАТЕЛЯ | 2019 |

|

RU2788362C2 |

| ВСАСЫВАЮЩИЙ НАСОС, ВАКУУМНОЕ УДЕРЖИВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ЕГО ПРИКРЕПЛЕНИЯ | 2018 |

|

RU2758216C2 |

| УСТАНОВКА БОКОВЫХ И ДОННЫХ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОПЛАВИЛЬНЫХ РЕАКТОРОВ И СПОСОБ ПОДАЧИ ТАКИХ ЭЛЕКТРОДОВ | 2008 |

|

RU2482199C2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ТЕПЛОВОГО НАПРЯЖЕНИЯ В ОХЛАЖДАЕМЫХ ОРОШЕНИЕМ ЭЛЕМЕНТАХ ПЕЧЕЙ | 1993 |

|

RU2074345C1 |

| ИНСТРУМЕНТ ДЛЯ ОТКРЫВАНИЯ СКОЛЬЗЯЩЕЙ МУФТЫ | 2017 |

|

RU2733580C2 |

| ДЕРЖАТЕЛЬ ТРОАКАРА | 2016 |

|

RU2728704C2 |

Изобретение относится к области металлургии, в частности к уплотняющим кольцевым устройствам для электродуговой печи. Устройство содержит уплотняющее кольцо, расположенное вокруг электрода таким образом, что между уплотняющим кольцом и контактным башмаком образован кольцевой зазор. Между уплотняющим кольцом и контактным башмаком установлено уплотняющее приспособление, которое имеет углубление в уплотняющем кольце и/или контактном башмаке, при этом уплотнение выполнено с возможностью установки в углубление для уплотнения кольцевого зазора. Изобретение позволяет повысить устойчивость уплотняющих колец к жестким рабочим условиям за счет эффективного рассеяния тепла через них и повышения механической прочности. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Уплотняющее кольцевое устройство (10) для электродуговой печи, содержащее уплотняющее кольцо (20), расположенное вокруг электрода таким образом, что между уплотняющим кольцом (20) и контактным башмаком (50) образован кольцевой зазор, отличающееся тем, что между уплотняющим кольцом (20) и контактным башмаком (50) установлено уплотняющее приспособление в виде уплотнения (54) и углубления (33) в уплотняющем кольце (20) и/или контактном башмаке (50), при этом уплотнение (54) выполнено с возможностью установки в углубление (33) для уплотнения кольцевого зазора.

2. Устройство по п.1, отличающееся тем, что углубление выполнено в уплотняющем кольце со стороны более низкой зоны уплотняющего кольца в процессе работы.

3. Устройство по п.1, отличающееся тем, что углубление выполнено в контактном башмаке со стороны более низкой зоны контактного башмака в процессе работы.

4. Устройство по п.1, отличающееся тем, что уплотнение (54) установлено в углублении (33) для уплотнения кольцевого зазора.

5. Устройство по п.4, отличающееся тем, что уплотнение выполнено с возможностью смещения в сторону от углубления (33) для непрерывного уплотнения кольцевого зазора при перемещении контактного башмака (50).

6. Устройство по п.5, отличающееся тем, что уплотнение (54) выполнено эластичным.

7. Устройство по п.5, отличающееся тем, что уплотнение выполнено с возможностью смещения посредством смещающего приспособления, расположенного между уплотнением (54) и углублением (33), в котором оно находится.

8. Устройство по п.7, отличающееся тем, что смещающее приспособление выполнено в виде, по меньшей мере, одного пружинного элемента.

9. Устройство по п.4, отличающееся тем, что уплотнение (54) выполнено из изоляционного материала.

10. Устройство по п.9, отличающееся тем, что уплотнение (54) выполнено из керамики или карбида кремния.

11. Устройство по любому из пп.1-10, отличающееся тем, что уплотнение (54) содержит множество уплотняющих сегментов, расположенных в углублении, образуя, по существу, сплошное кольцевое уплотнение.

12. Уплотняющее кольцевое устройство (10) для электродуговой печи, содержащее, по меньшей мере, два сегмента (22) уплотняющего кольца, выполненных с возможностью их зацепления друг с другом с образованием уплотняющего кольца (20) вокруг электрода, при этом каждый из сегментов (22) уплотняющего кольца имеет верхний конец (24), нижний конец (25), два боковых конца (26), внутреннюю обращенную к электроду поверхность (36) и противоположную ей внешнюю поверхность (35), а также содержащее, по меньшей мере, один контактный башмак (50), расположенный между уплотняющим кольцом (20) и электродом, причем между уплотняющим кольцом (20) и контактным башмаком (50) образован кольцевой зазор, и поршневое устройство (40), включающее поршневую толкательную пластину (41), расположенную между сегментом (22) уплотняющего кольца и контактным башмаком (50) для приведения контактного башмака (50) в электрический контакт с электродом, отличающееся тем, что оно содержит уплотняющее приспособление между уплотняющим кольцом и контактным башмаком (50), причем уплотняющее приспособление выполнено в виде уплотнения (54) и углубления (33) в уплотняющем кольце (20) и/или контактном башмаке (50), при этом уплотнение (54) выполнено с возможностью установки в углубление (33) для уплотнения кольцевого зазора.

13. Устройство по п.12, отличающееся тем, что уплотнение (54) содержит множество уплотняющих сегментов, расположенных в углублении, образуя, по существу, сплошное кольцевое уплотнение.

| Узел для уплотнения электрода в своде дуговой электропечи | 1978 |

|

SU752822A1 |

| Электроконтактный узел дуговой электропечи | 1990 |

|

SU1741294A1 |

| Уплотняющее устройство для электродов электрических печей | 1926 |

|

SU5417A1 |

| US 3717445 А, 20.02.1973. | |||

Авторы

Даты

2013-01-20—Публикация

2007-10-01—Подача