Изобретение относится к лесной деревообрабатывающей промышленности, в частности к технологии продольной распиловки лесоматериалов.

В настоящее время известен способ и станок для его осуществления, предусматривающий использование дисковой пилы и блока ленточных пил (Патент РФ №2270089, МПК B27B 5/00, B27B 7/02 от 31.05.2004, бюл. №5 от 20.02.2006, авторы Рукомойников К.П., Иванов Г.Н., Сущенцов К.П.).

Недостатком данного способа и станка для продольной распиловки лесоматериалов является то, что при их использовании предусматривается получение значительного количества горбылей, за счет чего уменьшается объем производимых из одного лесоматериала обрезных пиломатериалов, для производства широких обрезных досок необходимо использование лесоматериалов значительного диаметра.

Прототипом данного изобретения является патент №2365490 «Способ продольной распиловки сортиментов и станок для его осуществления».

Недостатком прототипа является то, что в результате обезличенного выравнивания спиливаемых кромок относительно вертикальной плоскости не учтены размерные характеристики их неделовых частей, что приводит к повышенному количеству отходов распиловки.

Целью разработки является уменьшение объема отходов лесопиления и повышение полезного выхода готовой продукции в виде обрезных пиломатериалов.

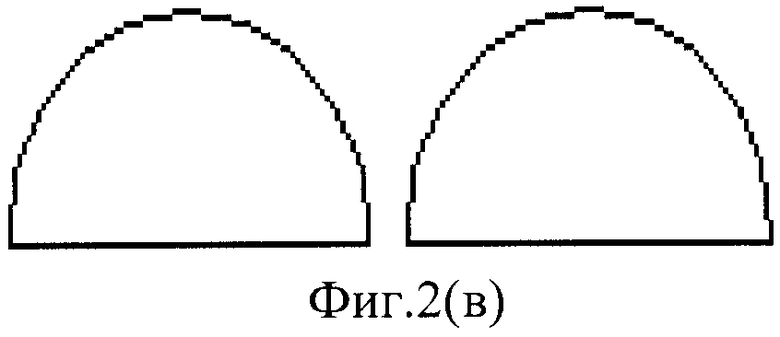

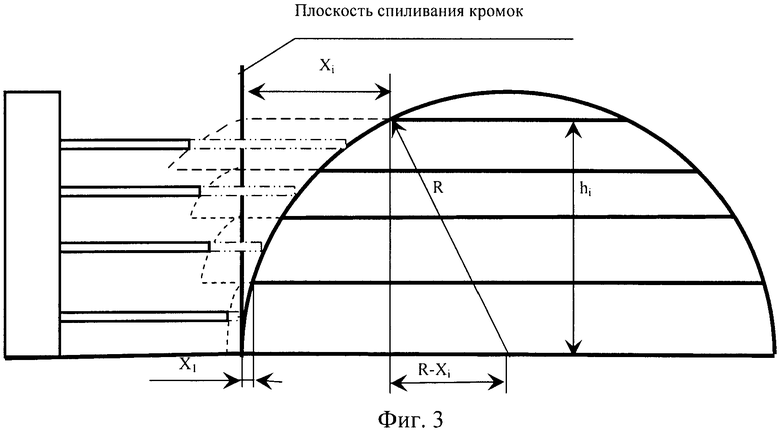

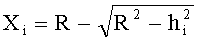

Сущность изобретения заключается в том, что новый способ продольной распиловки лесоматериалов, предусматривающий центрирование, зажим и продольную распиловку, заключающийся в том, что получение обрезных пиломатериалов осуществляется в несколько этапов, включающих выравнивание между собой в вертикальной плоскости одной из сторон уложенных друг на друга необрезных пиломатериалов, полученных при распиловке одного лесоматериала, с последующим спиливанием их кромок и поперечное перемещение пиломатериалов параллельно вышеописанной вертикальной плоскости относительно друг друга до выравнивания в вертикальной плоскости их противоположных сторон с последующим получением готовой продукции, имеет ряд существенных отличий от ранее описанных технических решений. На каждом их вышеописанных этапов обработки в результате выравнивания углы узких пластей, расположенные со стороны обрабатываемых на текущем этапе кромок, в вершинной части каждого из распиливаемых необрезных пиломатериалов, лежат в одной вертикальной плоскости, параллельно которой осуществляется спиливание кромок, а ось симметрии, проведенная вдоль каждого из них, параллельна плоскости спиливания. Предлагаемое техническое решение предусматривает распиловку лесоматериала вдоль оси вертикально установленной пилой, разворот полученных сегментов вокруг горизонтальной оси и их укладку пластями на подающий транспортер для подачи на дальнейшую распиловку к горизонтально установленным ленточным пилам с возможностью одновременной распиловки сегментов, полученных из одного лесоматериала, каждой из горизонтально установленных ленточных пил с последующим поступлением на сдвоенный приемный транспортер распиленных сегментов. По обе стороны от сдвоенного приемного транспортера расположены боковые плоскости с боковыми толкающими устройствами. Центральная планка расположена вдоль сдвоенного приемного транспортера между распиливаемыми сегментами. Центральные толкающие устройства расположены на центральной планке. Пильный механизм расположен на раме с возможностью перемещения вдоль лесоматериала по рельсовому пути, проложенному на всем протяжении сдвоенного транспортера. Центральная планка и боковые толкающие устройства оснащены расположенными горизонтальными и вертикальными рядами по всей длине распиливаемых сегментов выдвижными упорами. Выдвижные упоры установленны на уровне кромок обрабатываемых необрезных пиломатериалов с возможностью их упора в кромки, первоначальной фиксации точек касания выдвижных упоров с кромками необрезных пиломатериалов, перемещения в обратном направлении на расстояние  (где i - порядковый номер пиломатериала в сегменте; R - радиус сегмента в вершинной части лесоматериала, м; hi - расстояние от основания сегмента до узкой пласти i-пиломатериала, м) и фиксации выдвижных упоров при последовательном, параллельном плоскости спиливания кромок перемещении к ним пиломатериалов под действием боковых и центральных толкающих устройств с последующим смещением выдвижных упоров в положение, обеспечивающее возможность беспрепятственного спиливания кромок. Спиливание кромок осуществляется в плоскости первоначальной фиксации точек касания нижних упоров, расположенных в вершинной части лесоматериала, с кромками нижних необрезных пиломатериалов. Число выдвижных упоров в каждом вертикальном ряду равно числу горизонтально установленных пил, обеспечивающих продольную распиловку сегментов.

(где i - порядковый номер пиломатериала в сегменте; R - радиус сегмента в вершинной части лесоматериала, м; hi - расстояние от основания сегмента до узкой пласти i-пиломатериала, м) и фиксации выдвижных упоров при последовательном, параллельном плоскости спиливания кромок перемещении к ним пиломатериалов под действием боковых и центральных толкающих устройств с последующим смещением выдвижных упоров в положение, обеспечивающее возможность беспрепятственного спиливания кромок. Спиливание кромок осуществляется в плоскости первоначальной фиксации точек касания нижних упоров, расположенных в вершинной части лесоматериала, с кромками нижних необрезных пиломатериалов. Число выдвижных упоров в каждом вертикальном ряду равно числу горизонтально установленных пил, обеспечивающих продольную распиловку сегментов.

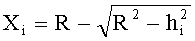

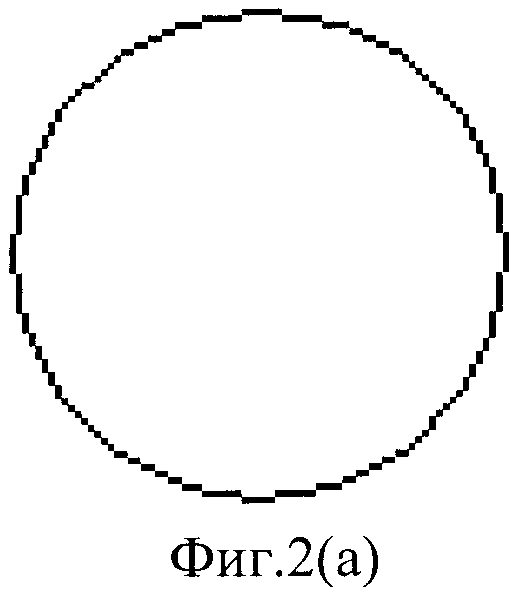

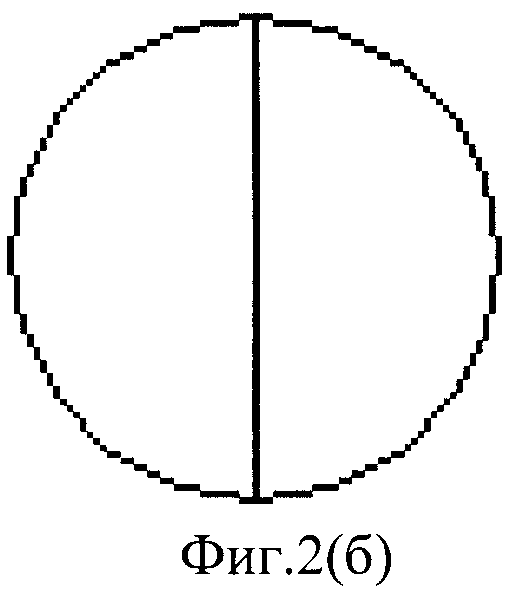

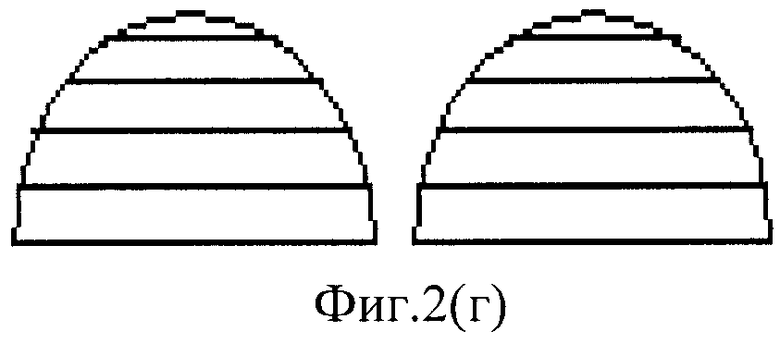

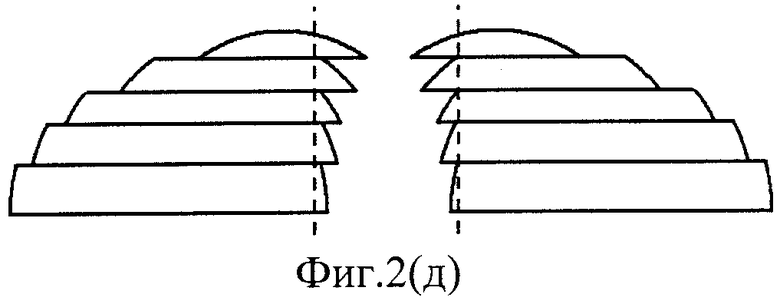

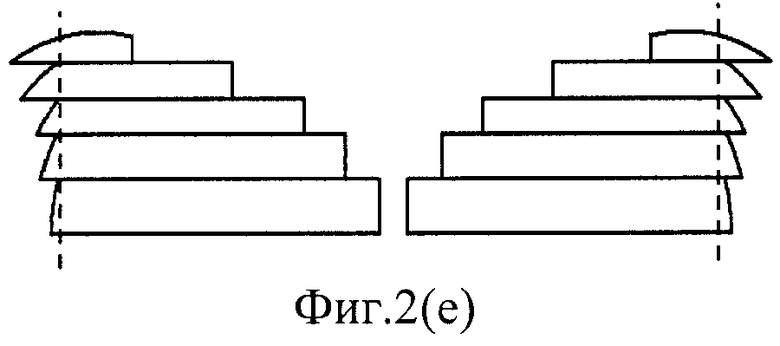

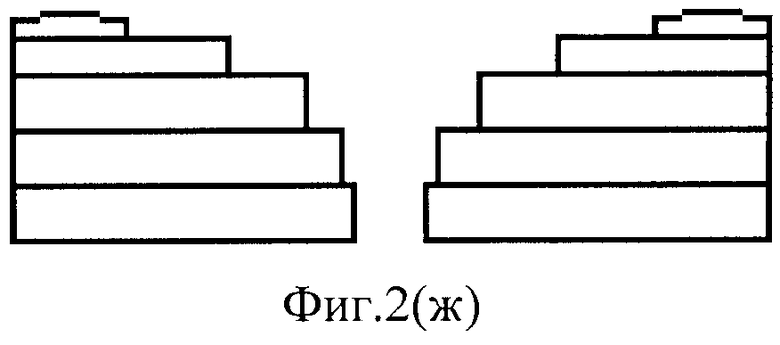

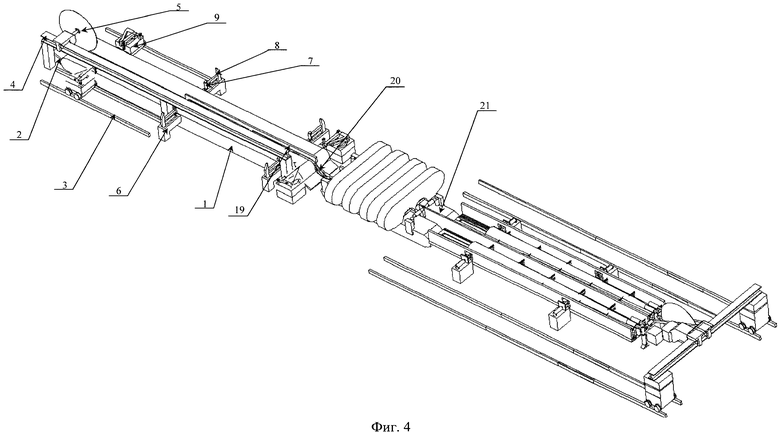

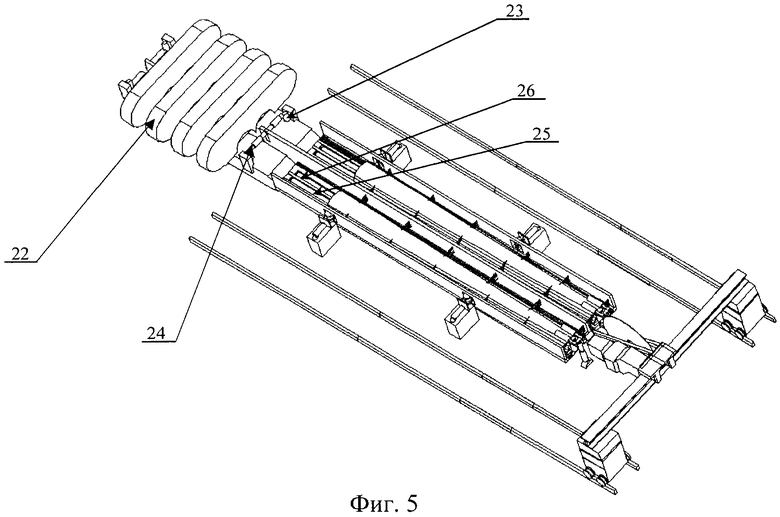

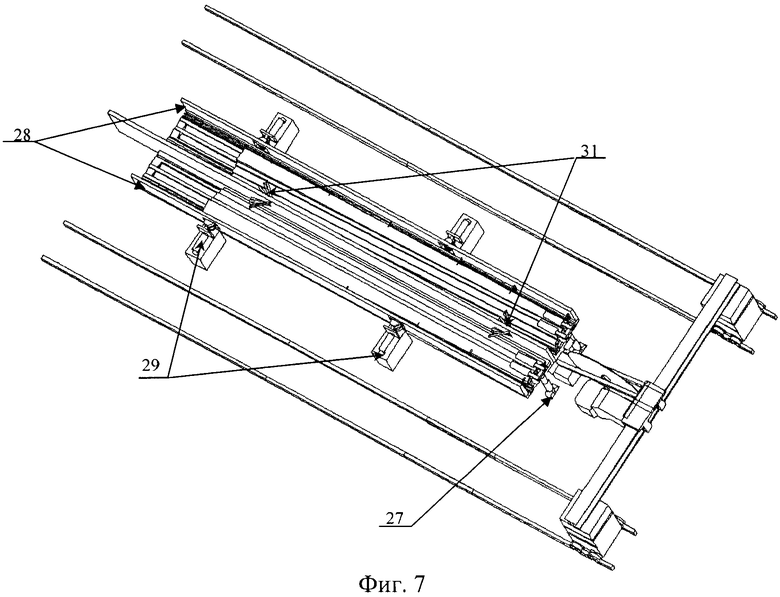

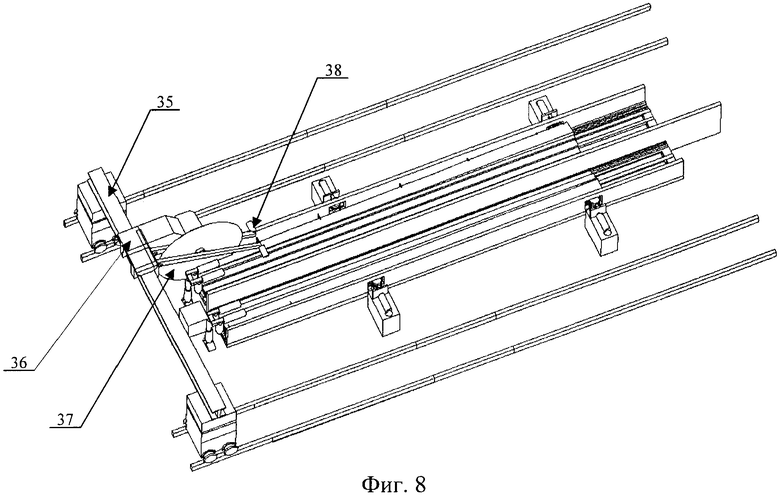

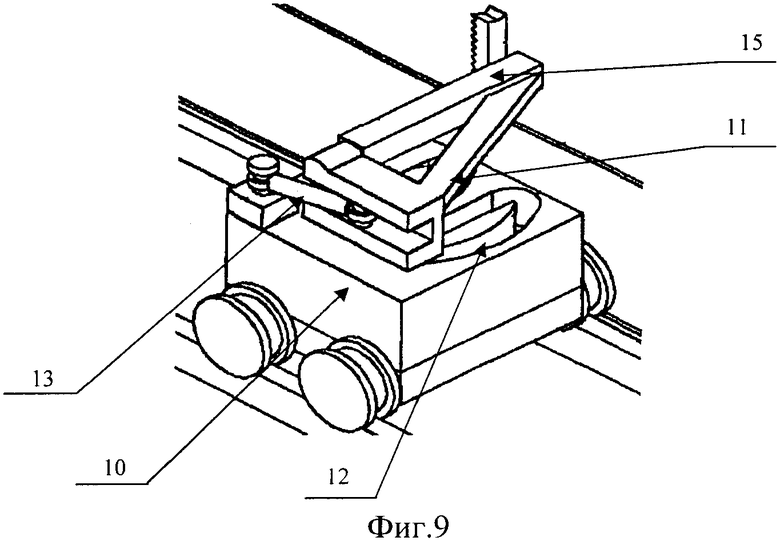

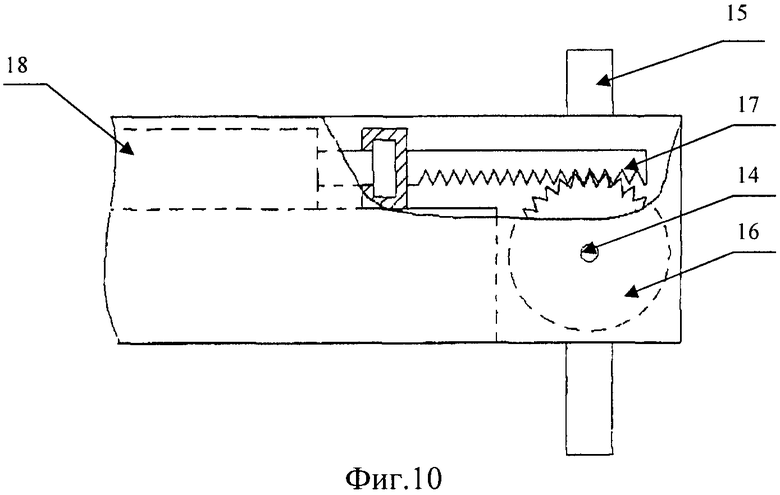

На фиг.1 показан предлагаемый способ получения обрезных пиломатериалов; на фиг.2 показана последовательность обработки лесоматериалов по новому способу их обработки; на фиг.2(а) представлен первый этап способа продольной распиловки лесоматериала; на фиг.2(б) представлен второй этап способа продольной распиловки лесоматериала; на фиг.2(в) представлен третий этап способа продольной распиловки лесоматериала; фиг.2(г) представлен четвертый этап способа продольной распиловки лесоматериала; фиг.2(д) представлен пятый этап способа продольной распиловки лесоматериала; фиг.2(е) представлен шестой этап способа продольной распиловки лесоматериала; фиг.2(ж) представлен седьмой этап способа продольной распиловки лесоматериала; на фиг.3 - расчетная схема выравнивания кромок необрезных пиломатериалов; на фиг.4 представлен общий вид станка; на фиг.5 - процесс выдвижения упоров и фиксации формы ствола; на фиг.6 - смещение пиломатериалов к упорам, выставленным у центральной планки, и удаление кромок пиломатериалов вблизи центральной планки; на фиг.7 - выравнивание пиломатериалов у выдвижных упоров вертикальной боковой плоскости; на фиг.8 - распиловка пиломатериала у вертикальной боковой плоскости; на фиг.9 - конструкция механизма разворота сегментов; фиг.10 - конструкция зажимного механизма.

Сдвоенный подающий транспортер 1 состоит из двух гусениц, приводимых в движение посредством электромотора. На каждой гусенице жестко закреплены два упора 2, делящие гусеницу на две равные части по длине. Вдоль сдвоенного подающего транспортера проложен рельсовый путь 3 и расположены направляющие 4 для перемещения передвижного пильного механизма 5 с вертикально установленной пилой. По обе стороны от сдвоенного подающего транспортера в зеркальном отражении друг к другу устанавливаются центрирующие механизмы 6 любой известной конструкции с центрирующими лесоматериал (сегмент) поворотными вальцами 7, насаженными на вертикальные оси на концах центрирующих рычагов 8, и механизмы разворота сегментов 9. Механизм разворота сегментов представляет собой установленный на опоре 10 зажимной механизм 11, в нижней части которого смонтированы вертикальные ролики, входящие в зацепление с расположенными на опоре направляющими 12. Направляющие имеют форму сегмента, ограниченного хордой, проведенной перпендикулярно оси распиливаемого лесоматериала. Зажимной механизм шарнирно сочленен со штоком гидроцилиндра 13, другая часть которого шарнирно закреплена на опоре. На конце зажимного механизма на поворотной оси 14 жестко закреплено ошипованное захватно-поворотное устройство 15. Поворотная ось соединена посредством шестерни 16 с зубчатой рейкой 17, установленной на конце штока гидроцилиндра 18, жестко закрепленного на корпусе зажимного механизма. Механизмы разворота сегментов, расположенные с одного торца лесоматериала, установлены стационарно, а с другого - с возможностью их перемещения по рельсовому пути. Между гусеницами сдвоенного подающего транспортера расположен разделительный механизм 19, соединенный с гидроцилиндром 20, обеспечивающим его подъем над уровнем сдвоенного подающего транспортера и опускание. Вдоль транспортера 21 последовательно расположены стационарные пильные механизмы 22 с горизонтально установленными ленточными пилами. Конструкция этих пильных механизмов предусматривает наличие центральных поддерживающих роликов для ленточных пил. В передней части транспортера спереди и сзади стационарных пильных механизмов располагаются вертикальные приводные направляющие ролики 23. Над транспортером установлены горизонтальные прижимные ролики 24, вращающиеся синхронно с движением транспортера. По обе стороны в конце сдвоенного приемного транспортера 25, находящегося на станине 26, установлены вершинные зажимы 27, которые обеспечивают фиксацию сегментов при его распиловке.

По обе стороны сдвоенного приемного транспортера установлены вертикальные боковые плоскости 28. Два боковых толкающих устройства 29, находящихся по обе стороны станины 26 в начале и конце сдвоенного приемного транспортера, служат для перемещения пиломатериала к центральной планке параллельно плоскости спиливания кромок. Движение боковых толкающих устройств 29 осуществляется за счет гидроприводов, расположенных по обе стороны в начале и конце станины 26, приводящихся в движение отдельными гидроцилиндрами, распложенными по обе стороны станины. Центральная планка 30, расположенная между двумя станинами, оснащена центральным толкающим устройством 31, обеспечивающим смещение пиломатериалов параллельно плоскости спиливания кромок. Центральная планка и боковые толкающие устройства оснащены расположенными горизонтальными и вертикальными рядами по всей длине распиливаемых сегментов выдвижными упорами 32, установленными на уровне кромок обрабатываемых необрезных пиломатериалов. Выдвижные упоры имеют возможность фиксации своего положения при последовательном, параллельном плоскости спиливания кромок перемещении к ним пиломатериалов под действием боковых и центральных толкающих устройств с последующим смещением выдвижных упоров в положение, обеспечивающее возможность беспрепятственного спиливания кромок. Число выдвижных упоров, образующих каждую вертикальную плоскость, равно числу горизонтально установленных ленточных пил, обеспечивающих продольную распиловку сегментов. В станине имеются отсеки 33 для удаления при распиловке срезов. Вдоль сдвоенного приемного транспортера по обеим сторонам проложен рельсовый путь 34 и расположены направляющие 35 для перемещения пильного механизма 36, состоящего из дисковой пилы для продольного пиления 37 и приводящего ее в действие электродвигателя, а также двух прижимных валиков 38, расположенных симметрично по обе стороны дисковой пилы.

Работа станка до подачи необрезных пиломатериалов на сдвоенный приемный транспортер аналогична изложенной в патенте №2365490.

После продольной распиловки горизонтально установленными ленточными пилами полученные необрезные пиломатериалы поступают на дальнейшую переработку. С помощью сдвоенного приемного транспортера пиломатериалы достигают вертикально стоящих вершинных зажимов.

При дальнейшей работе станка следует перемещение выдвижных упоров к кромкам необрезных пиломатериалов, первоначальная фиксация точек касания выдвижных упоров с кромками необрезных пиломатериалов и их обратное движение на расстояние  , (где i - порядковый номер пиломатериала в сегменте; R - радиус лесоматериала (сегмента) в вершинной части, м; h1 - расстояние от основания сегмента до узкой пласти i-пиломатериала, м). Боковые толкающие устройства обеспечивают равномерное, параллельное плоскости спиливания кромок передвижение досок к зафиксированным выдвижным упорам. Необрезные пиломатериалы выравниваются со стороны центральной планки по выдвижным упорам. Выдвижные упоры перемещаются в положение, обеспечивающее возможность беспрепятственного спиливания кромок. Затем дисковая пила делает первый проход. Она спиливает кромки пиломатериалов, которые были выровнены у выдвижных упоров центральной планки. Далее пила делает второй проход на другой части сдвоенного приемного транспортера. Дополнительные прижимы (прижимные валики), закрепленные впереди дисковой пилы, прижимающие сегмент сверху, обеспечивают дополнительную устойчивость досок в распиленном сегменте. Далее выравнивание происходит с противоположной стороны распиленного сегмента по ранее зафиксированным упорам. С помощью центральных толкающих устройств происходит перемещение необрезных пиломатериалов к выдвижным упорам со стороны вертикальных боковых плоскостей. Далее происходит распиловка пиломатериалов с каждой из сторон станка. На каждом из вышеописанных этапов отделения кромок необрезных пиломатериалов их спиление осуществлятеся в плоскости первоначальной фиксации точек касания нижних упоров, расположенных в вершинной части лесоматериала, с кромками нижних необрезных пиломатериалов. Отходы, полученные в результате пиления пиломатериалов, падают вниз, в отверстие для удаления отходов. Полученные доски отправляются дальше с помощью сдвоенного приемного транспортера, при этом вершинные зажимы отодвигаются в сторону.

, (где i - порядковый номер пиломатериала в сегменте; R - радиус лесоматериала (сегмента) в вершинной части, м; h1 - расстояние от основания сегмента до узкой пласти i-пиломатериала, м). Боковые толкающие устройства обеспечивают равномерное, параллельное плоскости спиливания кромок передвижение досок к зафиксированным выдвижным упорам. Необрезные пиломатериалы выравниваются со стороны центральной планки по выдвижным упорам. Выдвижные упоры перемещаются в положение, обеспечивающее возможность беспрепятственного спиливания кромок. Затем дисковая пила делает первый проход. Она спиливает кромки пиломатериалов, которые были выровнены у выдвижных упоров центральной планки. Далее пила делает второй проход на другой части сдвоенного приемного транспортера. Дополнительные прижимы (прижимные валики), закрепленные впереди дисковой пилы, прижимающие сегмент сверху, обеспечивают дополнительную устойчивость досок в распиленном сегменте. Далее выравнивание происходит с противоположной стороны распиленного сегмента по ранее зафиксированным упорам. С помощью центральных толкающих устройств происходит перемещение необрезных пиломатериалов к выдвижным упорам со стороны вертикальных боковых плоскостей. Далее происходит распиловка пиломатериалов с каждой из сторон станка. На каждом из вышеописанных этапов отделения кромок необрезных пиломатериалов их спиление осуществлятеся в плоскости первоначальной фиксации точек касания нижних упоров, расположенных в вершинной части лесоматериала, с кромками нижних необрезных пиломатериалов. Отходы, полученные в результате пиления пиломатериалов, падают вниз, в отверстие для удаления отходов. Полученные доски отправляются дальше с помощью сдвоенного приемного транспортера, при этом вершинные зажимы отодвигаются в сторону.

Использование предлагаемого способа позволяет увеличить ширину получаемых обрезных пиломатериалов либо использовать для их производства лесоматериалы меньшего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ СОРТИМЕНТОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365490C1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ ЛЕСОМАТЕРИАЛОВ С УДАЛЕНИЕМ СЕРДЦЕВИННОЙ ГНИЛИ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466859C2 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ СОРТИМЕНТОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270089C1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ ЛЕСОМАТЕРИАЛОВ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ ПИЛОМАТЕРИАЛОВ | 2002 |

|

RU2194612C1 |

| Способ распиловки лесоматериалов на однородные пиломатериалы | 2023 |

|

RU2827159C1 |

| ЛЕСНОЙ КОМБАЙН | 2002 |

|

RU2233073C2 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2008 |

|

RU2372188C1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| Способ продольной распиловки лесоматериалов и станок для его осуществления | 2017 |

|

RU2635577C1 |

Изобретение относится к деревообрабатывающей промышленности. Центрируют, зажимают и распиливают лесоматериал. Выравнивают между собой в вертикальной плоскости одной из сторон уложенные друг на друга необрезные пиломатериалы с последующим спиливанием их кромок. Осуществляют поперечное перемещение пиломатериалов параллельно вышеописанной вертикальной плоскости относительно друг друга до выравнивания в вертикальной плоскости их противоположных сторон с последующим получением готовой продукции. Углы узких пластей, расположенные со стороны обрабатываемых кромок, в вершинной части каждого из распиливаемых необрезных пиломатериалов лежат в одной вертикальной плоскости, параллельно которой осуществляется спиливание кромок, а ось симметрии, проведенная вдоль каждого из них, параллельна плоскости спиливания. Центральная планка и боковые толкающие устройства станка оснащены расположенными горизонтальными и вертикальными рядами по всей длине распиливаемых сегментов выдвижными упорами. Упоры установлены на уровне кромок обрабатываемых пиломатериалов. Число выдвижных упоров в каждом вертикальном ряду равно числу горизонтально установленных пил. Повышается полезный выход готовой продукции в виде обрезных пиломатериалов, уменьшается объем отходов лесопиления. 2 н.п. ф-лы, 16 ил.

1. Способ продольной распиловки лесоматериалов, предусматривающий центрирование, зажим и продольную распиловку, заключающийся в том, что получение обрезных пиломатериалов осуществляется в несколько этапов, включающих выравнивание между собой в вертикальной плоскости одной из сторон уложенных друг на друга необрезных пиломатериалов, полученных при распиловке одного лесоматериала, с последующим спиливанием их кромок и поперечное перемещение пиломатериалов параллельно вышеописанной вертикальной плоскости относительно друг друга до выравнивания в вертикальной плоскости их противоположных сторон с последующим получением готовой продукции, отличающийся тем, что на каждом их вышеописанных этапов обработки в результате выравнивания углы узких пластей, расположенные со стороны обрабатываемых на текущем этапе кромок, в вершинной части каждого из распиливаемых необрезных пиломатериалов, лежат в одной вертикальной плоскости, параллельно которой осуществляется спиливание кромок, а ось симметрии, проведенная вдоль каждого из них, параллельна плоскости спиливания.

2. Станок для продольной распиловки лесоматериалов, предусматривающий распиловку лесоматериала вдоль оси вертикально установленной пилой, разворот полученных сегментов вокруг горизонтальной оси, и их укладку пластями на подающий транспортер для подачи на дальнейшую распиловку к горизонтально установленным ленточным пилам с возможностью одновременной распиловки сегментов, полученных из одного лесоматериала, каждой из горизонтально установленных ленточных пил с последующим поступлением на сдвоенный приемный транспортер распиленных сегментов, включающий расположенные по обе стороны от сдвоенного приемного транспортера боковые плоскости с боковыми толкающими устройствами, центральную планку, расположенную вдоль сдвоенного приемного транспортера между распиливаемыми сегментами, центральные толкающие устройства, расположенные на центральной планке, пильный механизм, расположенный на раме с возможностью перемещения вдоль лесоматериала по рельсовому пути, проложенному на всем протяжении сдвоенного транспортера, отличающийся тем, что центральная планка и боковые толкающие устройства оснащены расположенными горизонтальными и вертикальными рядами по всей длине распиливаемых сегментов выдвижными упорами, установленными на уровне кромок обрабатываемых необрезных пиломатериалов с возможностью их упора в кромки, первоначальной фиксации точек касания выдвижных упоров с кромками необрезных пиломатериалов, перемещения в обратном направлении на расстояние  ,

,

где R - радиус сегмента в вершинной части лесоматериала, м,

hi - расстояние от основания сегмента до узкой пласти i-пиломатериала, м,

i - порядковый номер пиломатериала в сегменте,

и фиксации выдвижных упоров при последовательном, параллельном плоскости спиливания кромок перемещении к ним пиломатериалов под действием боковых и центральных толкающих устройств с последующим смещением выдвижных упоров в положение, обеспечивающее возможность беспрепятственного спиливания кромок, в плоскости первоначальной фиксации точек касания нижних упоров, расположенных в вершинной части лесоматериала, с кромками нижних необрезных пиломатериалов, причем число выдвижных упоров в каждом вертикальном ряду равно числу горизонтально установленных пил, обеспечивающих продольную распиловку сегментов.

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ СОРТИМЕНТОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365490C1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ СОРТИМЕНТОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270089C1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| US 2007234869 A1, 11.10.2007 | |||

| US 4104944 A, 08.08.1978. | |||

Авторы

Даты

2013-02-10—Публикация

2010-08-02—Подача