ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области теплотехники и может быть использовано в теплосистемах, использующих тепловые насосы, и предназначена для систем отопления и горячего водоснабжения жилых, хозяйственных, производственных и других помещений и для систем кондиционирования указанных помещений и для любого другого применения в промышленных целях.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Основным направлением совершенствования теплообменных систем, использующих тепловые насосы, является увеличение теплового коэффициента: отношение количества тепла (холода), переданного потребителю, к затратам энергии на работу теплового насоса.

Известна теплообменная система для нагрева воды, содержащая заполненный рабочим веществом замкнутый контур, включающий в себя компрессор для сжатия рабочего вещества, теплообменник для осуществления теплообмена с потребителем, подключенный к выходному патрубку компрессора, дросселирующее устройство на выходе из этого теплообменника и теплообменник-испаритель для осуществления теплообмена с внешней средой (см. патент США №6945062 по кл. F25B 49/00 от 20.09.2005). Данная теплообменная система использует классическую схему теплового насоса. Высокий отопительный коэффициент достигается за счет использования при теплообмене с внешней средой скрытой теплоты испарения рабочего вещества. Однако в классической схеме теплового насоса рабочее вещество необходимо прокачивать через замкнутый контур, что приводит к увеличению затрат энергии на работу теплового насоса.

Известна теплообменная установка, содержащая тепловой насос, включающий в себя поршневой компрессор, присоединенную к компрессору теплообменную полость, в которой размещены два теплообменника: первый теплообменник соединен с теплообменником для осуществления теплообмена с внешней средой, а второй теплообменник соединен с теплообменником для осуществления теплообмена с потребителем. В качестве рабочего вещества используют хладоны. Для перемещения поршня компрессора при сжатии рабочего вещества теплового насоса используется гидросистема для подачи рабочей жидкости под давлением в надпоршневую полость компрессора и слива рабочей жидкости из надпоршневой полости компрессора (см. патент РФ №2153133 по кл. F25B 29/00 от 20.07.2000). В данной теплообменной установке нет затрат энергии на проталкивание рабочего вещества через теплообменный контур теплового насоса, что уменьшает затраты энергии при работе теплового насоса.

Известна теплообменная система, содержащая: два тепловых насоса, каждый из которых содержит рабочий цилиндр, поршень, разделяющий полость этого цилиндра на рабочую полость, заполненную рабочим веществом, и полость гидропривода, заполненную рабочей жидкостью, и теплообменник, установленный в рабочей полости; гидросистему для подачи рабочей жидкости под давлением в полости гидроприводов и слива рабочей жидкости из полостей гидроприводов; теплообменный контур, подключенный к обоим теплообменникам модуля через систему управления тепловыми потоками и включающий в себя один теплообменник для осуществления теплообмена с внешней средой и теплообменник для осуществления теплообмена с потребителем; и процессор для управления теплообменной системой. Для повышения эффективности теплового насоса теплообменники, установленные в рабочих полостях тепловых насосов, связаны между собой через систему управления тепловыми потоками отдельными линиями перекачки с установленными в них насосами, что позволяет частично утилизовать тепловую энергию теплового насоса путем передачи тепловой энергии из одной рабочей полости во вторую рабочую полость (см. патент РФ №2200282 по кл. F25B 30/00 от 10.03.2003). Однако при этом уменьшается отбор тепловой энергии из окружающей среды.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено настоящее изобретение, является разработка теплообменной установки с тепловыми насосами, обеспечивающей повышенный тепловой коэффициент за счет уменьшения затрат мощности на сжатие рабочего вещества в рабочих полостях теплового насоса. Другой задачей настоящего изобретения является разработка теплообменной установки, обеспечивающей компактную компоновку тепловых насосов.

Для решения поставленной задачи предлагается теплообменная система, содержащая:

два тепловых насоса, каждый из которых содержит рабочий цилиндр, поршень, разделяющий полость этого цилиндра на рабочую полость, заполненную рабочим веществом, и полость гидропривода, заполненную рабочей жидкостью, и теплообменник, установленный в рабочей полости;

гидросистему для подачи рабочей жидкости под давлением в полости гидроприводов и слива рабочей жидкости из полостей гидроприводов;

по крайней мере, один теплообменный контур, подключенный к обоим теплообменникам модуля через систему управления тепловыми потоками и включающий в себя, по крайней мере, один теплообменник для осуществления теплообмена с внешней средой, и, по крайней мере, один теплообменник для осуществления теплообмена с потребителем; и

процессор для управления теплообменной системой,

при этом указанные два тепловых насоса объединены в модуль, причем оба тепловых насоса имеют идентичные рабочие цилиндры, заполненные одинаковым количеством рабочего вещества, рабочие цилиндры установлены в модуле параллельно друг другу и их поршни оснащены штоками, выступающими за пределы торцов рабочего цилиндра, причем концы штоков кинематически связаны между собой посредством двуплечей качалки, концы которой соединены со штоками с возможностью перемещения концов штоков вдоль соответствующего плеча двуплечей качалки, а средняя часть качалки шарнирно закреплена на модуле.

Предпочтительно, что система управления тепловыми потоками включает в себя управляемые клапаны, установленные в линиях, соединяющих соответствующий теплообменник, установленный в рабочей полости с теплообменником для осуществления теплообмена с внешней средой и теплообменником для осуществления теплообмена с потребителем.

Предпочтительно, что гидросистема содержит, по крайней мере, один гидронасос и управляемые клапаны, установленные в линиях, соединяющих полости гидропривода с выходом гидронасоса и со сливом.

В другом варианте для решения поставленной задачи предлагается теплообменная система, содержащая:

два тепловых насоса, каждый из которых содержит рабочий цилиндр, в средней части которого расположена рабочая полость, заполненная рабочим веществом, теплообменник, установленный в рабочей полости, и два поршня, ограничивающие с двух сторон рабочую полость и отделяющие рабочую полость от двух полостей гидропривода, размещенных у торцов рабочего цилиндра и заполненных рабочей жидкостью;

гидросистему для подачи рабочей жидкости под давлением в полости гидроприводов и слива рабочей жидкости из полостей гидроприводов;

по крайней мере, один теплообменный контур, подключенный к обоим теплообменникам через систему управления тепловыми потоками и включающий в себя, по крайней мере, один теплообменник для осуществления теплообмена с внешней средой, и, по крайней мере, один теплообменник для осуществления теплообмена с потребителем, и

процессор для управления теплообменной системой;

при этом указанные два тепловых насоса объединены в модуль, при этом оба тепловых насоса имеют идентичные рабочие цилиндры, заполненные одинаковым количеством рабочего вещества, рабочие цилиндры установлены в модуле параллельно друг другу и их поршни оснащены штоками, выступающими за пределы торцов рабочего цилиндра, при этом каждая пара концов штоков, выступающих за пределы торцов цилиндра с одной стороны модуля, кинематически связана между собой посредством двуплечей качалки, концы которой соединены со штоками с возможностью перемещения концов штоков вдоль соответствующего плеча двуплечей качалки, а средняя часть этой двуплечей качалки шарнирно закреплена на модуле.

При этом система управления тепловыми потоками включает в себя управляемые клапаны, установленные в линиях, соединяющих соответствующий теплообменник, установленный в рабочей полости, с теплообменником для осуществления теплообмена с внешней средой и теплообменником для осуществления теплообмена с потребителем.

При этом гидросистема содержит, по крайней мере, один гидронасос и управляемые клапаны, установленные в линиях, соединяющих полости гидроприводов с выходом гидронасоса и со сливом.

В основу изобретения положена концепция использования на первом этапе сжатия рабочего вещества в первом тепловом насосе для перемещения поршня первого теплового насоса усилия, развиваемого на поршне второго теплового насоса при расширении рабочего вещества во втором тепловом насосе, для чего два тепловых насоса объединены в модуль, причем рабочие цилиндры обоих тепловых насосов выполнены идентичными и заправлены одинаковым количеством рабочего вещества, рабочие цилиндры установлены в модуле параллельно друг другу и их поршни оснащены штоками, выступающими за пределы торцов рабочего цилиндра, причем концы штоков кинематически связаны между собой посредством двуплечей качалки, концы которой соединены со штоками с возможностью перемещения концов штоков вдоль соответствующего плеча двуплечей качалки, а средняя часть качалки шарнирно закреплена на модуле. Поршни согласованно перемещаются в цилиндрах до установления равенства усилий. Максимальное значение передаваемого усилия достигается при сливе рабочей жидкости из полости гидропривода второго теплового насоса, что обеспечивается гидросистемой теплообменной установки. Сжатие рабочего вещества в тепловом насосе до максимального давления цикла сжатия осуществляется подачей рабочей жидкости под давлением в полости гидропривода первого теплового насоса. Таким образом двуплечая качалка передает усилие, развиваемое на поршнях одного теплового насоса, на поршни смежного теплового насоса, что уменьшает затраты энергии на перемещение поршня теплового насоса при сжатии рабочего вещества. Данная схема может быть использована при разработке теплообменных установок, практически любой тепловой мощности, и позволяет компактно разместить два тепловых насоса в составе теплообменной системы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи, прилагаемые для лучшего понимания настоящего изобретения и составляющие часть настоящей заявки, иллюстрируют варианты осуществления изобретения, и вместе с описанием служат для пояснения принципов настоящей настоящего изобретения.

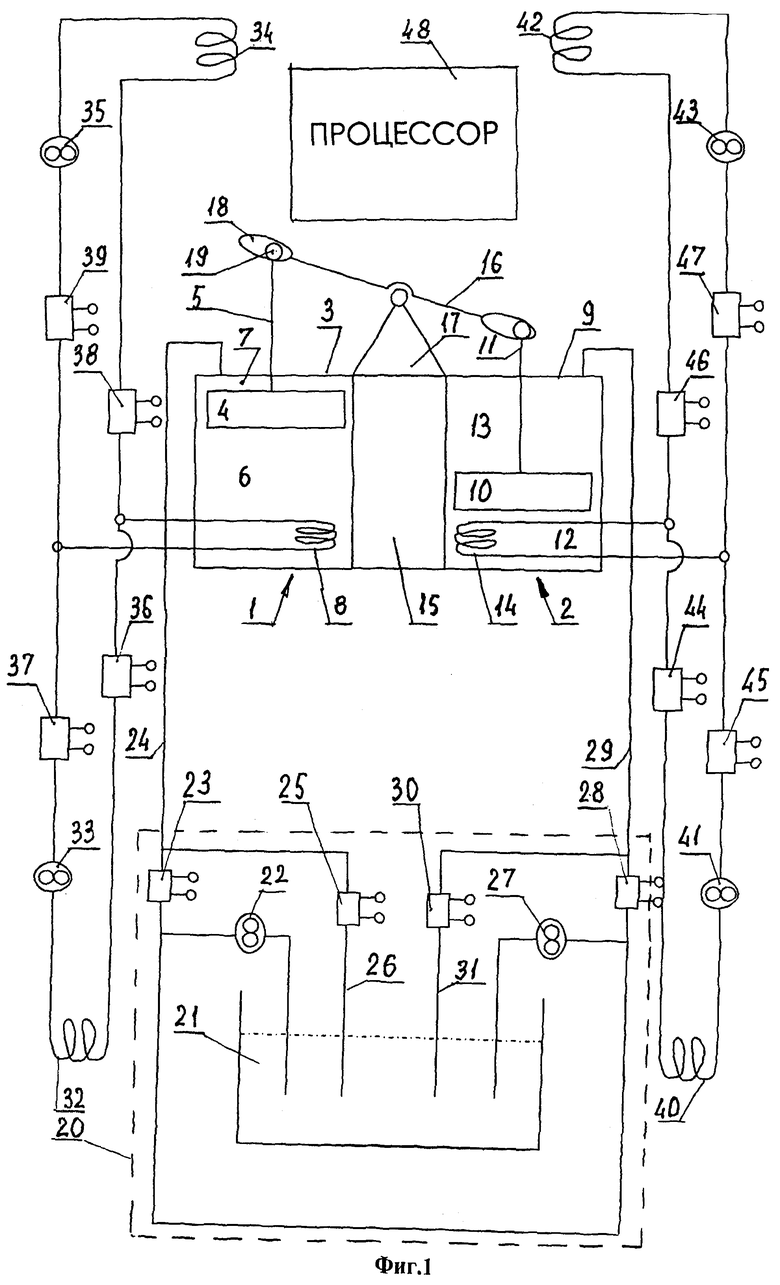

На фиг.1 и 2 представлены блок-схемы теплообменной установки, реализующей настоящее изобретение.

ПРИМЕРЫ ОУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Указанные выше цели настоящего изобретения будут более очевидны из данного здесь подробного его описания. Однако следует понимать, что подробное описание и конкретные примеры, наряду с указанием предпочтительных вариантов осуществления предлагаемого изобретения представлены только для иллюстрации, поскольку для специалистов в данной области техники будет очевидным из данного описания, что возможны изменения и модификации в рамках сущности и объема формулы настоящего изобретения.

В соответствии с первым вариантом осуществления изобретения, показанным на фиг.1, теплообменная система, содержит два тепловых насоса 1 и 2.

Первый тепловой насос 1 содержит рабочий цилиндр 3 поршень 4 со штоком 5, выступающим за пределы торца рабочего цилиндра 3. Поршень 4 разделяет полость этого цилиндра 3 на рабочую полость 6, заполненную рабочим веществом, и полость 7 гидропривода, заполненную рабочей жидкостью. В рабочей полости 6 размещен теплообменник 8.

Второй тепловой насос 2 содержит идентичный рабочий цилиндр 9, поршень 10 со штоком 11, выступающим за пределы торца рабочего цилиндра 8. Поршень 10 разделяет полость этого цилиндра 9 на рабочую полость 12, заполненную рабочим веществом, и полость 13 гидропривода, заполненную рабочей жидкостью. В рабочей полости 12 размещен теплообменник 14.

В рабочие цилиндры первого и второго тепловых насосов заправлено одинаковое количество рабочего вещества.

Как показано на фиг.1, тепловые насосы 1 и 2 объединены в модуль 15. Рабочие цилиндры 3 и 9 установлены в модуле 15 параллельно друг другу. Выступающие концы штоков 5 и 10 кинематически связаны между собой посредством двуплечей качалки 16, шарнирно закрепленной на кронштейне 17, закрепленном на модуле 15. Концы штоков 5 и 11 соединены с соответствующими плечами двуплечей качалки 16 с возможностью перемещения вдоль этого плеча качалки, например, в плече качалки выполнен продольный паз 18, взаимодействующий с пальцем 19 на конце штока. Совершенно очевидно, что для подвижного соединения штока с плечом двуплечей качалки 16 может быть использовано любое другое соединение. Поскольку двуплечая качалка 16 соединена с кронштейном 17 своей средней частью, то перемещение поршня 4 приводит к перемещению поршня 10 на такое же расстояние.

В первом варианте осуществления изобретения рабочие полости 6 и 12 размещены у одного из торцов рабочих цилиндров, а полости 7 и 13 гидропривода размещены у противоположного торца соответствующего рабочего цилиндра.

Теплообменная система содержит также гидросистему 20 для подачи рабочей жидкости под давлением в полости 7 и 13 гидроприводов и слива рабочей жидкости из полостей 7 и 13 гидроприводов. Гидросистема 20 включает в себя емкость 21 с рабочей жидкостью; первый гидронасос 22 для подачи рабочей жидкости в полость 7 гидропривода первого рабочего цилиндра 3, управляемый клапан 23, установленный в линии 24, соединяющей полость 7 гидропривода с выходом гидронасоса 22, и управляемый клапан 25, соединяющий полость 7 гидропривода со сливом 26; второй гидронасос 27 для подачи рабочей жидкости в полость 13 гидропривода второго рабочего цилиндра 9, управляемый клапан 28, установленный в линии 29, соединяющей полость 13 гидропривода с выходом гидронасоса 27, и управляемый клапан 30, соединяющий полость 13 гидропривода со сливом 31.

Хотя в данном варианте реализации изобретения гидросистема оснащена двумя гидронасосами, очевидно, что для подачи рабочей жидкости в полости 7 и 13 гидроприводов можно использовать один гидронасос, подключив к нему обе линии 24 и 29, например соединив их отдельной линией как это показано на фиг.1. Также очевидно, что вместо двух управляемых клапанов 23 и 25 (или 28, 30) можно использовать один двухпозиционный управляемый клапан, но предпочтительно использовать два управляемых клапана.

Теплообменная система включает в себя первый теплообменный контур, подключенный к теплообменнику 8 первого теплового насоса 1.

Первый теплообменный контур включает в себя две петли, каждая из которых подключена к теплообменнику 8. Первая петля включает теплообменник 32 для осуществления теплообмена с внешней средой и насос 33 для прокачки теплоносителя через первую петлю. Вторая петля включает в себя теплообменник 34 для осуществления теплообмена с потребителем и насос 35 для прокачки теплоносителя через вторую петлю. Оба теплообменника 32 и 34 подключены к теплообменнику 8 через соответствующую систему управления тепловыми потоками, включающими в себя управляемые клапаны. Теплообменник 32 подключен к теплообменнику 8 через управляемые клапаны 36 и 37, установленные в линиях, соединяющих теплообменник 32 с теплообменником 8. Теплообменник 34 подключен к теплообменнику 8 через управляемые клапаны 38 и 39, установленные в линиях, соединяющих теплообменник 34 с теплообменником 8.

Второй теплообменный контур включает в себя две петли, каждая из которых подключена к теплообменнику 14. Первая петля включает теплообменник 40 для осуществления теплообмена с внешней средой и насос 41 для прокачки теплоносителя через первую петлю. Вторая петля включает в себя теплообменник 42 для осуществления теплообмена с потребителем и насос 43 для прокачки теплоносителя через вторую петлю. Оба теплообменника 40 и 42 подключены к теплообменнику 14 через соответствующую систему управления тепловыми потоками, включающими в себя управляемые клапаны. Теплообменник 41 подключен к теплообменнику 14 через управляемые клапаны 44 и 45, установленные в линиях, соединяющих теплообменник 40 с теплообменником 12. Теплообменник 42 подключен к теплообменнику 14 через управляемые клапаны 46 и 47, установленные в линиях, соединяющих теплообменник 42 с теплообменником 14.

Предлагаемая теплообменная система оснащена всеми необходимыми средствами для измерения температуры и давления в теплообменных контурах, в гидросистеме 20, в рабочих полостях 6 и 12 тепловых насосов и в полостях 7 и 13 гидроприводов. Теплообменная система может быть оснащена датчиками, контролирующими перемещение поршней 4 и 10 и штоков 5 и 11 и двуплечей качалки 16. Упомянутые средства не показаны на чертеже, чтобы не усложнять описание изобретения модели.

Теплообменная система имеет процессор 48, управляющий работой теплообменной системы. Хотя линии управления отдельными узлами теплообменной системы не показаны на фиг.1, следует понимать, что к процессору 48 подключены гидронасосы 22 и 27 и управляемые клапаны 23, 25, 28 и 30 гидросистемы 20, а также насосы 33, 35, 41 и 43 и управляемые клапаны 36-39 и 44-47 в теплообменных контурах.

В соответствии со вторым вариантом осуществления изобретения, показанном на фиг.2, теплообменная система содержит два тепловых насоса 1 и 2.

Первый тепловой насос 1 содержит рабочий цилиндр 3, в средней части которого расположена рабочая полость 6, заполненная рабочим веществом, теплообменник 8, установленный в рабочей полости, и два поршня, верхний поршень 4 и нижний поршень 49, ограничивающие с двух сторон рабочую полость 6 и отделяющие рабочую полость от двух полостей, верхней полости 7 и нижней полости 50, гидропривода, размещенных у торцов рабочего цилиндра 3 и заполненных рабочей жидкостью. Обозначение верхний и нижний поршень введены, чтобы различать эти элементы на чертеже.

Второй тепловой насос 2 содержит идентичный рабочий цилиндр 9, в средней части которого расположена рабочая полость 12, заполненная рабочим веществом, теплообменник 14, установленный в рабочей полости, и два поршня, верхний поршень 10 и нижний поршень 51, ограничивающие с двух сторон рабочую полость 12 и отделяющие рабочую полость 12 от двух полостей, верхней полости 13 и нижней полости 52, гидропривода, размещенных у торцов рабочего цилиндра 9 и заполненных рабочей жидкостью.

В рабочие цилиндры первого и второго тепловых насосов заправлено одинаковое количество рабочего вещества.

Как показано на фиг.2, тепловые насосы 1 и 2 объединены в модуль 15. Рабочие цилиндры 3 и 9 установлены в модуле 15 параллельно друг другу. Поршни 4, 10, 49 и 52 оснащены штоками 5, 11, 53 и 54, выступающими за пределы торцов цилиндра. Каждая пара концов штоков, выступающих за пределы торцов цилиндра с одной стороны модуля, кинематически связана между собой. Выступающие концы штоков 5 и 11 кинематически связаны между собой посредством двуплечей качалки 161, шарнирно закрепленной на кронштейне 17, закрепленном на модуле 15. С противоположной стороны модуля 15 выступающие концы штоков 53 и 54 кинематически связаны между собой посредством двуплечей качалки 55, шарнирно закрепленной на кронштейне 56, закрепленном на модуле 15.

Концы штоков 5, 11, 53 и 54 соединены с соответствующими плечами двуплечих качалок 16 и 55 с возможностью перемещения вдоль этого плеча качалки, например, в плече качалки 16 выполнен продольный паз 18, взаимодействующий с пальцем 19 на конце штока 5. Аналогично выполнено соединение с двуплечими качалками концов штоков 11, 53 и 54. Совершенно очевидно, что для подвижного соединения штока с плечом двуплечей качалки может быть использовано любое другое соединение. Поскольку двуплечая качалка 55 соединена с кронштейном 17 своей средней частью, то перемещение поршня 49 приводит к перемещению поршня 52 на такое же расстояние. Аналогично, перемещение поршня 4 приводит к перемещению на такое же расстояние поршня 10.

Во втором варианте осуществления изобретения рабочие полости 6 и 12 размещены в средней части рабочих цилиндров, а полости 7, 13, 50 и 51 гидроприводов размещены у торцов соответствующего рабочего цилиндра. Теплообменная система по второму варианту осуществления позволяет использовать тепловые насосы с большей степенью сжатия рабочего вещества, что повышает эффективность теплообменной системы.

Теплообменная система содержит также гидросистему 20 для подачи рабочей жидкости под давлением в полости 7, 13, 50 и 51 гидроприводов и слива рабочей жидкости из полостей 7, 13, 50 и 51 гидроприводов. Гидросистема 20 включает в себя емкость 21 с рабочей жидкостью; первый гидронасос 22 для подачи рабочей жидкости в полости 7 и 50 гидропривода первого рабочего цилиндра 3, управляемый клапан 23, установленный в линии 24, соединяющей полости 7 и 50 гидропривода с выходом гидронасоса 22, и управляемый клапан 25, соединяющий полости 7 и 50 гидропривода со сливом 26, второй гидронасос 27 для подачи рабочей жидкости в полости 13 и 51 гидропривода второго рабочего цилиндра 9, управляемый клапан 28, установленный в линии 29, соединяющей полости 13 и 51 гидропривода с выходом гидронасоса 27, и управляемый клапан 30, соединяющий полости 13 и 51 гидропривода со сливом 31.

Хотя в данном варианте реализации изобретения гидросистема оснащена двумя гидронасосами, очевидно, что для подачи рабочей жидкости в полости 7, 13, 50 и 51 гидроприводов можно использовать один гидронасос, подключив к нему обе линии 29 и 24, например соединив их отдельной линией 57 как это показано на рисунке. Также очевидно, что вместо двух управляемых клапанов 23 и 25 (или 28, 30) можно использовать один двухпозиционный управляемый клапан, но предпочтительно использовать два управляемых клапана.

Теплообменная система включает в себя первый теплообменный контур, подключенный к теплообменнику 8 первого теплового насоса 1.

Первый теплообменный контур включает в себя две петли, каждая из которых подключена к теплообменнику 8. Первая петля включает теплообменник 32 для осуществления теплообмена с внешней средой и насос 33 для прокачки теплоносителя через первую петлю. Вторая петля включает в себя теплообменник 34 для осуществления теплообмена с потребителем и насос 35 для прокачки теплоносителя через вторую петлю. Оба теплообменника 32 и 34 подключены к теплообменнику 8 через соответствующую систему управления тепловыми потоками, включающими в себя управляемые клапаны. Теплообменник 32 подключен к теплообменнику 8 через управляемые клапаны 36 и 37, установленные в линиях, соединяющих теплообменник 32 с теплообменником 8. Теплообменник 34 подключен к теплообменнику 8 через управляемые клапаны 38 и 39, установленные в линиях, соединяющих теплообменник 34 с теплообменником 8.

Второй теплообменный контур включает в себя две петли, каждая из которых подключена к теплообменнику 14. Первая петля включает теплообменник 40 для осуществления теплообмена с внешней средой и насос 41 для прокачки теплоносителя через первую петлю. Вторая петля включает в себя теплообменник 42 для осуществления теплообмена с потребителем и насос 43 для прокачки теплоносителя через вторую петлю. Оба теплообменника 40 и 42 подключены к теплообменнику 14 через соответствующую систему управления тепловыми потоками, включающую в себя управляемые клапаны. Теплообменник 41 подключен к теплообменнику 14 через управляемые клапаны 44 и 45, установленные в линиях, соединяющих теплообменник 40 с теплообменником 12. Теплообменник 42 подключен к теплообменнику 14 через управляемые клапаны 46 и 47, установленные в линиях, соединяющих теплообменник 42 с теплообменником 14.

Предлагаемая теплообменная система оснащена всеми необходимыми средствами для измерения температуры и давления в теплообменных контурах, в гидросистеме 20, в рабочих полостях 6 и 12 тепловых насосов и в полостях 7, 13, 50 и 51 гидроприводов. Теплообменная система может быть оснащена датчиками, контролирующими перемещение поршней 4, 10, 49 и 52, штоков 5, 11, 53 и 54 и двуплечих качалок 16 и 55. Упомянутые средства не показаны на чертеже, чтобы не усложнять описание изобретения.

Теплообменная система имеет процессор 48, управляющий работой теплообменной системы. Хотя линии управления отдельными узлами теплообменной системы не показаны на фиг.2, следует понимать, что к процессору 48 подключены гидронасосы 22 и 27 и управляемые клапаны 23, 25, 28 и 30 гидросистемы 20, а также насосы 33, 35, 41 и 43 и управляемые клапаны 36-39 и 44-47 в теплообменных контурах.

Работа теплообменной системы описана применительно к ситуации обогрев помещения потребителя.

Работа теплообменной системы на обогрев помещения будет рассмотрена применительно к варианту, показанному на фиг.1.

В рассматриваемый момент поршень 4 находится в верхней точке, а поршень 10 находится в нижней точке. В рамках данной заявки не рассматриваются средства фиксации поршней в предельном нижнем и верхнем положениях, что может быть обеспечено любыми известными средствами, например соответствующими упорами.

Система изображена в положении, когда в первом тепловом насосе 1 закончился такт расширения и рабочее вещество в рабочей полости 6 имеет минимальную температуру, которая ниже температуры внешней среды, в то время как во втором тепловом насосе 2 закончился такт сжатия и рабочее вещество в рабочей полости 12 имеет максимальную температуру. Микропроцессор 48 используется для открытия или закрытия управляемых клапанов и включения и выключения насосов при работе теплообменной установки

В рассматриваемый начальный момент управляемый клапан 30 закрыт, а управляемый клапан 28 открыт и в полости 13 гидропривода поддерживается максимальное давление рабочей жидкости, удерживающее рабочее вещество в рабочей полости 12 в сжатом состоянии. В то же время, управляемый клапан 25 открыт и полость 7 гидропривода соединена со сливом (минимальное давление рабочей жидкости), а управляемый клапан 23 закрыт. Управляемые клапаны 44 и 45 закрыты и теплообменник 14 отключен от теплообменника 40 для теплообмена с внешней средой.

Открываем управляемые клапаны 47 и 46 и соединяем теплообменник 42 для теплообмена с потребителем с теплообменником 14. Используя насос 43, прокачиваем теплоноситель по теплообменному контуру и передаем тепло из рабочей полости 12 второго теплового насоса потребителю. При этом происходит охлаждение рабочего вещества в рабочей полости 12 и понижение давления рабочего вещества. Температура в рабочей полости 12 будет существенно выше температуры внешней среды. В пределе температура в рабочей полости 12 второго теплового насоса будет равна температуре, поддерживаемой в помещении потребителя, и она будет существенно выше температуры внешней среды.

В это время теплообменник 8 первого теплового насоса отключен от потребителя (управляемые клапаны 38 и 39 закрыты) и подключен к теплообменнику 32 для теплообмена с внешней средой (управляемые клапаны 36 и 37 открыты). Используя насос 33, прокачиваем теплоноситель по теплообменному контуру, отбирая тепло от внешней среды и передавая его рабочему веществу в рабочей полости 6 первого теплового насоса. Температура рабочего вещества в полости 6 повышается и может достигать температуры, близкой к температуре внешней среды, оставаясь ниже температуры рабочего вещества в полости 12 на момент окончания цикла теплообмена с потребителем.

Соответственно давление в рабочей полости 12 второго теплового насоса превышает давление в рабочей полости 6 первого теплового наоса и усилие, развиваемое на поршне 10 второго теплового насоса со стороны рабочей полости 12, превышает усилие, развиваемое на поршне 4 первого теплового насоса со стороны рабочей полости 6 первого теплового насоса. Посредством двуплечей качалки 16 можно передать усилие, развиваемое на поршне 10 второго теплового насоса, на поршень 4 первого теплового насоса и использовать это усилие для перемещения поршня 4 и предварительного сжатия рабочего вещества в рабочей камере 6 первого теплового насоса.

Таким образом, появляется возможность уменьшить затраты на сжатие рабочего вещества в тепловом насосе.

Для реализации этой возможности по окончании теплообмена с потребителем закрываем управляемые клапаны 46 и 47, отключая теплообменник 14 от теплообменника 42 для теплообмена с потребителем. Закрываем управляемые клапаны 36 и 37, отключая теплообменник 8 от теплообменника 32 для теплообмена с внешней средой подготавливая переход к такту сжатия рабочего вещества в рабочей полости 6 первого теплообменника. Закрываем управляемый клапан 28, открываем управляющий клапан 30 и сообщаем полость 13 гидропривода второго теплового насоса со сливом. Давление рабочей жидкости в полости 13 гидропривода падает и под действием разности усилий на поршнях 10 и 4 поршень 10 начинает перемещаться вверх и синхронно с ним начинает перемещаться вниз поршень 4. Происходит расширение рабочего вещества в полости 12 второго теплового насоса и сжатие рабочего вещества в полости 6 первого теплового насоса. При этом происходит более быстрое охлаждение рабочего вещества в полости 12 второго теплового насоса в связи с отбором энергии на сжатие рабочего вещества в полости 6, как это имеет место в детандере. По достижении равенства усилий на поршнях 4 и 10 поршни останавливаются и дальнейшая работа теплового насоса не отличается от работы обычного теплового насоса.

Закрываем управляемый клапан 25, соединяющий полость 7 гидропривода первого теплового насоса со сливом, открываем управляемый клапан 23, подаем в полость 7 гидропривода рабочую жидкость под давлением и продолжаем сжатие рабочего вещества в рабочей полости 6 первого теплового насоса и расширение рабочего вещества в рабочей полости 12 второго теплового насоса. По достижении поршнем 4 нижнего положения цикл сжатия рабочего вещества в рабочей полости 6 первого теплового насоса заканчивается и первый тепловой насос готов к передаче тепла потребителю, Одновременно заканчивается расширение рабочего вещества во втором тепловом насосе. Система переходит в начальное состояние.

Работа теплообменной системы по второму варианту отличается от описанного выше только подключением в каждом рабочем цилиндре двух полостей гидроприводов.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В качестве рабочего вещества в предлагаемой теплообменной установке можно использовать любые хладагенты, но предпочтительно использовать хладоны.

В качестве процессора можно использовать специализированные или универсальные вычислительные устройства, в том числе микропроцессоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2007 |

|

RU2351810C1 |

| ГИДРОЦИЛИНДР С ПОДВИЖНОЙ ЧАСТЬЮ ПОРШНЯ | 2014 |

|

RU2555095C1 |

| ГИДРОЦИЛИНДР С ОБВОДОМ | 2014 |

|

RU2559079C1 |

| Способ добычи высоковязкой нефти на малых глубинах и устройство для его осуществления | 2020 |

|

RU2754247C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ ТЕПЛА ОКРУЖАЮЩЕЙ СРЕДЫ | 2015 |

|

RU2605864C1 |

| СИСТЕМА ПРОГРЕВА ЭЛЕМЕНТОВ ГИДРОПРИВОДА | 2014 |

|

RU2569862C1 |

| Устройство для регулирования натяжения длинномерного материала | 1988 |

|

SU1646974A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 1993 |

|

RU2039302C1 |

| Система энергосберегающего контурного прогрева элементов гидропривода | 2017 |

|

RU2665574C1 |

| ТЕПЛОВОЙ НАСОС | 2005 |

|

RU2301382C2 |

Изобретение относится к области теплотехники и может быть использовано в теплосистемах, использующих тепловые насосы. Предлагаемая теплообменная система содержит два тепловых насоса, каждый из которых содержит рабочий цилиндр, поршень, разделяющий полость цилиндра на рабочую полость, заполненную рабочим веществом, и полость гидропривода, заполненную рабочей жидкостью, и теплообменник, установленный в рабочей полости. Оба тепловых насоса имеют идентичные рабочие цилиндры, заполненные одинаковым количеством рабочего вещества, рабочие цилиндры установлены в модуле параллельно друг другу и их поршни оснащены штоками, концы которых кинематически связаны между собой посредством двуплечей качалки. Использование изобретения позволит повысить тепловой коэффициент за счет уменьшения затрат мощности, обеспечить компактную установку тепловых насосов. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Теплообменная система, содержащая:

два тепловых насоса, каждый из которых содержит рабочий цилиндр, поршень, разделяющий полость этого цилиндра на рабочую полость, заполненную рабочим веществом, и полость гидропривода, заполненную рабочей жидкостью, и теплообменник, установленный в рабочей полости;

гидросистему для подачи рабочей жидкости под давлением в полости гидроприводов и слива рабочей жидкости из полостей гидроприводов;

по крайней мере, один теплообменный контур, подключенный к обоим теплообменникам через систему управления тепловыми потоками и включающий в себя, по крайней мере, один теплообменник для осуществления теплообмена с внешней средой и, по крайней мере, один теплообменник для осуществления теплообмена с потребителем; и

процессор для управления теплообменной системой,

при этом указанные два тепловых насоса объединены в модуль, причем оба тепловых насоса имеют идентичные рабочие цилиндры, заполненные одинаковым количеством рабочего вещества, рабочие цилиндры установлены в модуле параллельно друг другу и их поршни оснащены штоками, выступающими за пределы торцов рабочего цилиндра, причем концы штоков кинематически связаны между собой посредством двуплечей качалки, концы которой соединены со штоками с возможностью перемещения концов штоков вдоль соответствующего плеча двуплечей качалки, а средняя часть качалки шарнирно закреплена на модуле.

2. Теплообменная система по п.1, отличающаяся тем, что система управления тепловыми потоками включает в себя управляемые клапаны, установленные в линиях, соединяющих соответствующий теплообменник, установленный в рабочей полости с теплообменником для осуществления теплообмена с внешней средой и теплообменником для осуществления теплообмена с потребителем.

3. Теплообменная система по п.1, отличающаяся тем, что гидросистема содержит, по крайней мере, один гидронасос и управляемые клапаны, установленные в линиях, соединяющих полости гидропривода с выходом гидронасоса и со сливом.

4. Теплообменная система, содержащая:

два тепловых насоса, каждый из которых содержит рабочий цилиндр, в средней части которого расположена рабочая полость, заполненная рабочим веществом, теплообменник, установленный в рабочей полости, и два поршня, ограничивающие с двух сторон рабочую полость и отделяющие рабочую полость от двух полостей гидропривода, размещенных у торцов рабочего цилиндра и заполненных рабочей жидкостью;

гидросистему для подачи рабочей жидкости под давлением в полости гидроприводов и слива рабочей жидкости из полостей гидроприводов;

по крайней мере, один теплообменный контур, подключенный к обоим теплообменникам через систему управления тепловыми потоками и включающий в себя, по крайней мере, один теплообменник для осуществления теплообмена с внешней средой и, по крайней мере, один теплообменник для осуществления теплообмена с потребителем, и

процессор для управления теплообменной системой;

при этом указанные два тепловых насоса объединены в модуль, причем оба тепловых насоса имеют идентичные рабочие цилиндры, заполненные одинаковым количеством рабочего вещества, рабочие цилиндры установлены в модуле параллельно друг другу и их поршни оснащены штоками, выступающими за пределы торцов рабочего цилиндра, при этом каждая пара концов штоков, выступающих за пределы торцов цилиндра с одной стороны модуля, кинематически связана между собой посредством двуплечей качалки, концы которой соединены со штоками с возможностью перемещения концов штоков вдоль соответствующего плеча двуплечей качалки, а средняя часть этой двуплечей качалки шарнирно закреплена на модуле.

5. Теплообменная система по п.4, отличающаяся тем, что система управления тепловыми потоками включает в себя управляемые клапаны, установленные в линиях, соединяющих соответствующий теплообменник, установленный в рабочей полости с теплообменником для осуществления теплообмена с внешней средой и теплообменником для осуществления теплообмена с потребителем.

6. Теплообменная система по п.4, отличающаяся тем, что гидросистема содержит, по крайней мере, один гидронасос и управляемые клапаны, установленные в линиях, соединяющих полости гидроприводов с выходом гидронасоса и со сливом.

| ТЕПЛОВОЙ НАСОС | 2005 |

|

RU2301382C2 |

| НАСОС С ТЕПЛОВЫМ ПРИВОДОМ | 1991 |

|

RU2027958C1 |

| ПОРШНЕВАЯ МАШИНА | 2001 |

|

RU2254488C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ МИКРОЭЛЕМЕНТОВ С ПОЛИВНОЙ ВОДОЙ | 1991 |

|

RU2071245C1 |

| DE 19540017 А1, 30.04.1997. | |||

Авторы

Даты

2013-02-10—Публикация

2011-03-30—Подача