Изобретение относится к машиностроению, а именно к гидроприводу машин, работающих в полевых условиях, в частности к гидроцилиндрам.

Опыт эксплуатации машин в условиях низких отрицательных температур, а также анализ статистических данных показывает, что около 70% всех отказов приходится на узлы и детали гидропривода, что объясняется возрастанием вязкости охладившейся за время стоянки рабочей жидкости. Работа гидропривода машин, работающих в полевых условиях, разрешается при разогреве рабочей жидкости, а следовательно, при снижении вязкости.

Разогрев рабочей жидкости осуществляется как от внешних источников тепла, так и прямым дросселированием [Каверзин С.В. Работоспособность гидравлического привода самоходных машин при низких температурах. Красноярск: Из-во Красноярского университета, 1986]. Дросселирование заключается в перекачивании рабочей жидкости из гидробака по напорному трубопроводу через насос, дроссель или другое гидравлическое сопротивление обратно в гидробак. При этом способе разогрева тепло от трения подвижных частей вышеуказанных элементов гидропривода передается рабочей жидкости - маслу. Однако при таком способе разогрева рабочей жидкости происходит повышенный износ подвижных частей насоса, дросселя, а также трубопроводов. Кроме того, разогретая рабочая жидкость из гидробака при направлении ее к элементам гидропривода, не участвующих в дросселировании, быстро остывает, что снижает эффективность разогрева.

Для обеспечения безотказной работы машины также оснащаются системами тепловой подготовки гидропривода [Каверзин С.В. и др. Разогрев рабочей жидкости в гидроприводе самоходных машин // «Строительные и дорожные машины», 1983, №11], которые также разогревают рабочую жидкость или корпуса гидроаппаратуры. Функционирование указанных систем связано со значительным расходом энергии (как от внутренних, так и внешних источников тепла), дефицит которой для мобильных машин, работающих в полевых условиях, очевиден, особенно в условиях автономного функционирования машин в районах Крайнего Севера или приравненных к ним районах, вдали от баз механизации, где отсутствуют постоянные источники тепловой, электрической энергии и теплые помещения.

Известен гидроцилиндр [RU 2351810 C1, МПК F15B 21/04, опубл. 2006.01], содержащий поршень с проходным каналом и шток со встроенным дистанционно управляемым клапаном и втулкой с проходным каналом, при разогреве гидропривода совмещающими штоковую и бесштоковую полости посредством объединения проходных каналов поршня и втулки.

При разогреве гидропривода включается дистанционно управляемый клапан, расположенный в штоке гидроцилиндра. При этом перемещается втулка таким образом, чтобы ее проходной канал совпал с проходным каналом поршня. Разогретая рабочая жидкость из гидробака подается в одну из полостей гидроцилиндра, например штоковую, действуя на поршень, получает сопротивление от более вязкого масла в другой полости, поэтому проходит через проходной канал в другую полость. При этом перемещение соединенного с поршнем штока становится невозможным. Движение разогретой рабочей жидкости из одной полости в другую обеспечивает теплообмен с корпусом, штоком, поршнем, клапаном и далее по выходу из гидроцилиндра по элементам гидропривода. Тем самым обеспечивается продолжение процесса разогрева гидропривода. После завершения цикла разогрева гидропривода клапан перемещает втулку, тем самым закрывая проходной канал. При закрытом канале рабочая жидкость действует непосредственно на поршень, перемещая его в корпусе гидроцилиндра.

Недостатком конструкции является сложность изготовления поршня с клапаном, а также необходимость учета в работе давлений рабочей жидкости в гидроцилиндре.

Известно устройство тепловой подготовки гидропривода машин [RU №2258153 С1, МПК 7 F02N 17/06, опубл. 2005 г.], состоящая из контура тепловой подготовки двигателя и контура тепловой подготовки гидропривода. Контур тепловой подготовки гидропривода включает в себя гидробак с теплообменником для разогрева масла, тепловой аккумулятор, насос, гидрораспределитель, гидроцилиндр, причем штоковая и бесштоковая полости гидроцилиндра соединены дополнительной гидролинией с вентилем. Указанная особенность позволяет повысить скорость тепловой подготовки гидропривода после длительной стоянки в условиях низких температур окружающего воздуха. Технический результат реализуется путем прямого перетекания разогретой в гидробаке рабочей жидкости (от теплообменника и теплового аккумулятора) по дополнительной гидролинии, соединяющей штоковую и бесштоковую полости гидроцилиндра. Открытый вентиль дополнительной гидролинии позволяет разогретому маслу свободно перетекать по полостям гидроцилиндра, что сокращает время на разогрев элементов гидропривода.

Недостатком указанной конструкции является наличие дополнительных отверстий в гидроцилиндре. Это усложняет конструкцию.

Задачей, на решение которой направлено заявляемое техническое решение, является сокращение затрат ресурсов на разогрев гидропривода машин, работающих в полевых условиях при низких отрицательных температурах, путем совершенствования конструкции гидроцилиндра.

Технический результат предлагаемой конструкции гидроцилиндра заключается в совершенствовании принципа работы, упрощении конструкции за счет сокращения отверстий в корпусе гидроцилиндра и в снижении потерь тепловой энергии разогретого от внутренних и внешних источников тепла рабочей жидкости гидропривода.

Указанный технический результат достигается тем, что в гидроцилиндре, содержащем корпус, который разделен посредством поршня со штоком на штоковую и бесштоковую полости, особенностью является то, что указанные штоковая и бесштоковая полости имеют подводы, в каждом из которых установлена разделительная перегородка, подводы имеет подводные патрубки и обводные трубопроводы, при этом обводные трубопроводы соединены между собой через клапан для совмещения полостей гидроцилиндра при прогреве и отключения при работе гидроцилиндра.

Сокращение затрат ресурсов на разогрев реализуется перемещением разогретой рабочей жидкости из одной полости гидроцилиндра в другую и далее по элементам гидропривода без потерь в дополнительных соединениях или сопряжениях. Предлагаемый гидроцилиндр содержит корпус, штоковую и бесштоковую полости, которые образуются посредством соединенных поршня и штока.

Наличие подводов, которые имеют разделительную перегородку, позволяет при подаче прогретой рабочей жидкости совместить штоковую и бесштоковую полости гидроцилиндра через обводной трубопровод, не перемещая шток гидроцилиндра.

При разогреве гидропривода открывается клапан, соединяя штоковую и безштоковую полости гидроцилиндра. Разогретая рабочая жидкость из гидробака подается в одну из полостей гидроцилиндра, проходит через обводной трубопровод в другую полость. При этом перемещение соединенного с поршнем штока становится невозможным. Тем самым обеспечивается продолжение процесса разогрева гидропривода.

После завершения цикла разогрева гидропривода клапан закрывается. При закрытом канале рабочая жидкость действует непосредственно на поршень, перемещая его в корпусе гидроцилиндра. Начинается работа разогретого гидропривода.

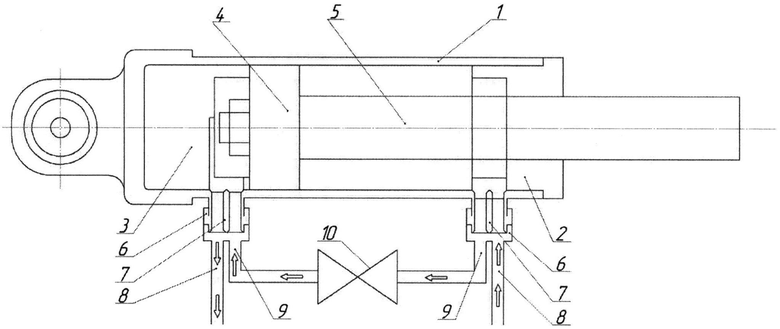

Изобретение поясняется схемой, где на фиг. представлен разрез сборки гидроцилиндра.

Гидроцилиндр содержит корпус 1, штоковую 2 и бесштоковую 3 полости, которые образуются посредством соединенных поршня 4 и штока 5. Штоковая 2 и бесштоковая 3 полости имеют подводы 6. Подвод 6 имеет разделительную перегородку 7. Подводы 6 имеют подводные патрубки 8 и обводные трубопроводы 9, соединенные между собой через клапан 10.

Прогрев гидроцилиндра осуществляется следующим образом.

При разогреве гидроцилиндра прогретая рабочая жидкость (показана стрелками, на фиг.) поступает в штоковую 2 или бесштоковую 3 полость гидроцилиндра. Например, на фиг. показана подача рабочей жидкости в штоковую полость 2 через подводной патрубок 8 и подвод 6. Рабочая жидкость, находящаяся в штоковой полости 2, является холодной и, перемешиваясь с поступившей прогретой жидкостью, поступает через подвод 6 в обводной трубопровод 9, включение и отключение обводных трубопроводов 9 осуществляется клапаном (вентилем) 10. Установленная на подводе 6 перегородка 7 позволяет разделить подводимую рабочую жидкость в штоковую полость 2 (через подводной патрубок 8) и отводимую рабочую жидкость (через патрубок 9) из штоковой полости 2. При открытом клапане 10 рабочая жидкость поступает в бесштоковую полость 3 через подводной патрубок 9 и подвод 6. Поступившая рабочая жидкость также смешивается с холодной рабочей жидкостью, находящейся в бесштоковой полости 3, и поступает на слив через разделенный перегородкой 7 подвод 6 и подводной патрубок 8 бесштоковой полости 3.

Движение разогретой рабочей жидкости из одной полости в другую обеспечивает теплообмен с корпусом 1, штоком 5 поршнем 4 и далее по выходу из гидроцилиндра по элементам гидропривода. Тем самым обеспечивается продолжение процесса разогрева гидропривода.

После завершения цикла разогрева гидропривода клапан 10 закрывается, тем самым прекращая движение рабочей жидкости по обводному трубопроводу 9. При закрытом клапане 10 рабочая жидкость действует непосредственно на поршень 4, перемещая его в корпусе 1 гидроцилиндра. Таким образом, гидроцилиндр переходит в рабочее положение.

Применение указанной конструкции гидроцилиндра позволяет ускорить процесс тепловой подготовки гидропривода (как при дросселировании в подводах через перегородки, так и от внутренних и внешних источников энергии), поскольку большее число элементов участвует в теплообмене.

Теплообмен между рабочей жидкостью и элементами гидропривода позволяет обеспечить повышение ресурса машины, работающей при низких отрицательных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2007 |

|

RU2351810C1 |

| ГИДРОЦИЛИНДР С ПОДВИЖНОЙ ЧАСТЬЮ ПОРШНЯ | 2014 |

|

RU2555095C1 |

| СИСТЕМА ПРОГРЕВА ЭЛЕМЕНТОВ ГИДРОПРИВОДА | 2014 |

|

RU2569862C1 |

| Система энергосберегающего контурного прогрева элементов гидропривода | 2017 |

|

RU2665574C1 |

| СИСТЕМА ПРОГРЕВА ГИДРОПРИВОДА СДМ С ИСПОЛЬЗОВАНИЕМ МАЛОГО ГИДРОБАКА | 2014 |

|

RU2559227C1 |

| УСТРОЙСТВО УСКОРЕННОГО ПРОГРЕВА ОБЪЕМНОГО ГИДРОПРИВОДА СТРОИТЕЛЬНЫХ МАШИН | 2015 |

|

RU2600657C2 |

| УСТРОЙСТВО ДЛЯ ПРОГРЕВА ГИДРОБАКА И ДВИГАТЕЛЯ СДМ | 2014 |

|

RU2560767C1 |

| Гидропривод | 1988 |

|

SU1733736A1 |

| Гидропривод | 1980 |

|

SU926378A1 |

| Рекуперативный гидропривод лесовозного автомобиля с прицепом | 2023 |

|

RU2810823C1 |

Изобретение относится к машиностроению, а именно к гидроприводу машин, работающих в полевых условиях, в частности к гидроцилиндрам. Гидроцилиндр содержите корпус, который разделен посредством поршня со штоком на штоковую и бесштоковую полости, имеющие подводы с разделительной перегородкой. Подводы имеют подводные патрубки и обводные трубопроводы, которые соединены между собой через клапан для совмещения полостей гидроцилиндра при прогреве и отключения при работе гидроцилиндра. Технический результат - снижение потерь тепловой энергии разогретого от внутренних и внешних источников тепла рабочей жидкости гидропривода. 1 ил.

Гидроцилиндр, содержащий корпус с установленным в нем поршнем со штоком, разделяющим упомянутый корпус на штоковую и бесштоковую полости, отличающийся тем, что он снабжен подводами к штоковой и бесштоковой полостям, при этом в каждом подводе установлена разделительная перегородка, подводы имеют подводные патрубки и обводные трубопроводы, а обводные трубопроводы соединены между собой через клапан с возможностью совмещения полостей гидроцилиндра при его разогреве и их разъединения в рабочем положении гидроцилиндра.

| ГИДРОЦИЛИНДР | 2007 |

|

RU2351810C1 |

| СИЛОВОЙ ГИДРОЦИЛИНДР С ДВУХСТУПЕНЧАТЫМ УСИЛИЕМ | 2001 |

|

RU2204742C2 |

| ГИДРОПРИВОД ШАГОВОГО ПЕРЕМЕЩЕНИЯ | 2001 |

|

RU2215851C2 |

| DE 10011002 A1, 27.09.2001 | |||

Авторы

Даты

2015-08-10—Публикация

2014-05-19—Подача