Область техники, к которой относится изобретение

Данное изобретение относится к печатанию с использованием термопереноса и относится к опоре для изделия, на котором изображение должно быть напечатано посредством печати с использованием термопереноса с промежуточного листа для обратного переноса, к опоре с изделием, к способу изготовления опоры, к устройству для печатания с использованием термопереноса, к способу печатания и изделию, несущему напечатанное изображение.

Предпосылки создания изобретения

Печатание с использованием термопереноса предусматривает формирование изображения (обратного) на промежуточном листе для обратного переноса посредством использования одной или нескольких красок, поддающихся термопереносу. Затем изображение переносится на поверхность изделия за счет термопереноса посредством введения изображения в контакт с поверхностью изделия и подвода тепла и, как правило, также подачи давления. Печатание с использованием термопереноса особенно целесообразно для печати на изделиях, на которых нелегко выполнить печатание прямым образом, в особенности на трехмерных (объемных) изделиях. Печатание с использованием термопереноса посредством печати с использованием термопереноса путем диффузии краски, посредством использования сублимационной краски, раскрыто, например, в документах WO 98/02315 и WO 02/096661. Посредством использования технологий цифровой печати для формирования изображения на промежуточном листе для обратного переноса, высококачественные изображения, возможно фотографического качества, могут быть напечатаны на объемных изделиях сравнительно удобным и экономичным образом даже при небольших партиях. Действительно, подобные изделия могут быть экономичным образом выполнены по индивидуальным заказам.

Посредством использования соответствующих промежуточных листов для обратного переноса можно формировать изображения хорошего качества на объемных изделиях, возможно, имеющих сложные формы, включая криволинейные формы (вогнутые или выпуклые), включающие в себя составные кривые. При выполнении печати на объемных изделиях лист, как правило, предварительно нагревают, например, до температуры в интервале от 80 до 170°С, перед наложением на изделие для размягчения листа и придания ему способности к деформированию. После этого размягченный лист будет находиться в состоянии, в котором он может быть легко наложен на изделие и может соответствовать по форме контурам изделия. Это рациональным образом достигается за счет создания перепада давлений на размягченном листе для обеспечения его формования с прилеганием к изделию. Перепад давлений, как правило, составляет 40 кПа, и его, как правило, создают в виде разрежения у той стороны листа, которая накладывается на изделие. В то время когда лист удерживается в контакте с изделием, например, за счет поддержания перепада давлений, лист, а также изделие нагревают до температуры, соответствующей переносу краски, как правило, до температуры в интервале от 140 до 200°С, в течение соответствующего времени, например, находящегося в интервале от 15 до 150 секунд. После переноса краски обеспечивают возможность охлаждения изделия или обеспечивают охлаждение изделия перед удалением промежуточного листа для обратного переноса. Устройство, пригодное для выполнения операции печати с обратным переносом, раскрыто, например, в документах WO 01/96123 и WO 2004/022354.

Перепад давлений на листе создает силу, подлежащую приложению к изделию, которая при температуре, до которой изделие нагрето для переноса краски, может вызвать деформацию изделия, особенно в том случае, если оно выполнено из тонких металлических материалов или пластиков, которые размягчаются при нагреве.

Следовательно, изделие, как правило, размещают на жесткой опоре, называемой «гнездом», которая ограничивает деформацию изделия во время печатания с использованием термопереноса.

Часть опоры, на которой размещают изделие, как правило, образует сравнительно подвижную посадку вместе с изделием вследствие необходимости компенсации производственных допусков на размеры изделия и разных скоростей теплового расширения опоры и изделия, так что могут существовать зазоры между опорой и изделием.

В тех местах, где имеется зазор между опорой и изделием, может возникать деформация изделия при нагреве изделия и приложении силы к изделию, несмотря на наличие опоры. Кроме того, в тех местах, где имеется зазор между опорой и краем изделия, размягченный лист может вдавливаться в зазор за счет перепада давлений на листе и может разрываться, так что перепад давлений исчезает. В данном случае будет существовать вероятность того, что перенос краски с листа на изделие будет неудовлетворительным.

Сущность изобретения

В соответствии с одним аспектом настоящего изобретения разработана опора для изделия, на котором изображение должно быть напечатано посредством печатания с использованием термопереноса с промежуточного листа для обратного переноса, при этом опора имеет поверхность контактного взаимодействия, которой по существу придана форма для контактного взаимодействия с изделием, причем, по меньшей мере, участок поверхности контактного взаимодействия образован из эластомерного материала.

Опора предназначена для использования вместе с определенным изделием, так что при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, по меньшей мере, часть эластомерного материала будет соответствовать по форме, по меньшей мере, участку взаимодействующей части изделия, при этом взаимодействующая часть представляет собой ту часть изделия, которая вводится в контактное взаимодействие с поверхностью контактного взаимодействия, так что зазор, который в противном случае существовал бы между взаимодействующей частью изделия и поверхностью контактного взаимодействия, будет занят эластомерным материалом.

Опора может быть изготовлена по заказу для того, чтобы она подходила для конкретных изделий, посредством варьирования одного или нескольких факторов, включая размер, форму и теплопроводность опоры и эластомерного материала.

Эластомерному материалу предпочтительно придана такая форма, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, по меньшей мере, часть эластомерного материала соответствовала по форме, по меньшей мере, участку взаимодействующей части изделия.

За счет придания подобной формы эластомерному материалу во время печатания с использованием термопереноса эластомерный материал будет занимать любой зазор, который в противном случае существовал бы между опорой и взаимодействующей частью изделия, и будет предотвращать деформацию изделия.

Эластомерному материалу предпочтительно придана такая форма, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия эластомерный материал соответствовал по форме краю изделия.

За счет придания подобной формы эластомерному материалу, при вводе изделия в контактное взаимодействие с поверхностью, во время печатания с использованием термопереноса эластомерный материал будет занимать любой зазор, который в противном случае существовал бы между поверхностью контактного взаимодействия и краем изделия, так что размягченный промежуточный лист для обратного переноса не может быть вдавлен в зазор.

Более предпочтительно, если эластомерному материалу придана такая форма, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия эластомерный материал соответствовал по форме периферийному краю изделия.

За счет придания подобной формы эластомерному материалу во время печатания с использованием термопереноса эластомерный материал будет занимать любой зазор, который в противном случае существовал бы между поверхностью контактного взаимодействия и сторонами изделия, то есть теми частями изделия, на которые размягченный промежуточный лист для обратного переноса наложен наиболее близко к опоре, так что вдавливание размягченного листа в зазор будет невозможным.

Для этого эластомерному материалу целесообразно может быть придана форма сплошного опорного элемента с формой, по существу аналогичной форме отпечатка изделия, но имеющего большую площадь, так что при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия периферийный край изделия будет расположен внутри по отношению к периферийному краю опорного элемента.

В альтернативном варианте эластомерный материал целесообразно может иметь форму периферийного опорного элемента, который занимает периферию поверхности контактного взаимодействия, при этом периферийный край опорного элемента имеет форму, по существу аналогичную форме отпечатка изделия, но ограничивает большую площадь по сравнению с площадью отпечатка изделия, и опорный элемент имеет внутренний край, ограничивающий отверстие в опорном элементе, так что при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия периферийный край изделия будет расположен между периферийным краем опорного элемента и внутренним краем опорного элемента.

Эластомерному материалу предпочтительно может быть придана такая форма, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия эластомерный материал соответствовал по форме краю изделия, который ограничивает входную часть проходного отверстия, проходящего через изделие.

За счет придания подобной формы эластомерному материалу во время печатания с использованием термопереноса эластомерный материал будет занимать любой зазор, который в противном случае существовал бы между опорой и краем изделия, который ограничивает входную часть, так что вдавливание размягченного листа через проходное отверстие в зазор будет невозможным.

Там, где эластомерный материал имеет форму сплошного опорного элемента, внутренняя часть опорного элемента может рациональным образом соответствовать по форме краю изделия, который ограничивает входную часть проходного отверстия, проходящего через изделие.

Внутренняя часть опорного элемента рациональным образом может быть образована выступом, выступающим от опорного элемента, который соответствует по форме краю изделия, который ограничивает входную часть проходного отверстия, проходящего через изделие. Выступ имеет поверхность контактного взаимодействия, которая имеет форму, аналогичную форме входной части, но большую площадь по сравнению с площадью сечения входной части, ограниченной краем изделия, так что входная часть будет герметично закрыта поверхностью выступа, предназначенной для контактного взаимодействия.

Там, где эластомерный материал имеет форму периферийного опорного элемента, дополнительный опорный элемент из эластомерного материала предпочтительно может быть предусмотрен в отверстии в опорном элементе, при этом дополнительный опорный элемент соответствует по форме краю изделия, который ограничивает входную часть проходного отверстия, проходящего через изделие.

Дополнительный опорный элемент может быть рациональным образом выполнен за одно целое с периферийным опорным элементом.

Предусмотрено, что эластомерному материалу может быть придана такая форма, что при температуре внутри помещения, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, будет иметь место малый контакт или не будет никакого контакта между краем изделия и эластомерным материалом, при этом эластомерный материал расширяется при нагреве его до температуры, при которой происходит печатание с использованием термопереноса, с входом в контактное взаимодействие с изделием, так что эластомерный материал будет соответствовать по форме изделию.

Тем не менее, предпочтительно эластомерному материалу придана такая форма, что при температуре внутри помещения, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, изделие вводится в контактное взаимодействие с эластомерным материалом, который соответствует по форме изделию, при этом эластомерный материал расширяется при нагреве до температуры, при которой происходит печатание с использованием термопереноса, и будет в большей степени соответствовать по форме изделию.

Опора предпочтительно может содержать сравнительно жесткий корпус, имеющий поверхность, которой по существу придана форма для контактного взаимодействия с изделием, и, по меньшей мере, один опорный элемент, образованный из эластомерного материала, при этом, по меньшей мере, один опорный элемент предусмотрен в или на поверхности контактного взаимодействия.

Поверхность контактного взаимодействия предпочтительно может быть выполнена, по меньшей мере, с одним углублением для приема, по меньшей мере, одного опорного элемента.

По меньшей мере, один опорный элемент предпочтительно может быть закреплен в, по меньшей мере, одном углублении.

Предпочтительно опора дополнительно содержит множество относительно не растяжимых волокон, при этом первые концы волокон прикреплены к корпусу и вторые концы волокон прикреплены к, по меньшей мере, одному опорному элементу.

Предпочтительно корпус образован вокруг первых концов волокон, и, по меньшей мере, один опорный элемент образован вокруг вторых концов волокон. Относительно не растяжимые волокна ограничивают тепловое расширение, по меньшей мере, одного опорного элемента, когда, по меньшей мере, один опорный элемент образован вокруг вторых концов волокон.

В том случае, когда поверхность контактного взаимодействия выполнена, по меньшей мере, с одним углублением для приема, по меньшей мере, одного опорного элемента, корпус предпочтительно может быть образован вокруг первых концов волокон так, что вторые концы волокон выступают в, по меньшей мере, одно углубление, и, по меньшей мере, один опорный элемент может быть образован вокруг вторых концов волокон.

В том случае, когда поверхность контактного взаимодействия выполнена, по меньшей мере, с одним углублением, по меньшей мере, одно углубление предпочтительно может открываться с возможностью повторного входа в него или включать в себя часть, которая открывается с возможностью повторного входа, и, по меньшей мере, один опорный элемент может быть вставлен соответственно в, по меньшей мере, одно углубление или часть, по меньшей мере, одного углубления для закрепления, по меньшей мере, одного опорного элемента в, по меньшей мере, одном углублении.

Опора предпочтительно может содержать сравнительно жесткий корпус и опорный элемент, образованный из эластомерного материала, который покрывает, по меньшей мере, часть корпуса, при этом поверхность контактного взаимодействия образована опорным элементом.

В том случае, когда поверхность контактного взаимодействия образована опорным элементом, опора предпочтительно может дополнительно содержать множество относительно не растяжимых волокон, при этом первые концы волокон прикреплены к корпусу и вторые концы волокон прикреплены к опорному элементу.

Предпочтительно корпус образован вокруг первых концов волокон, и опорный элемент образован вокруг вторых концов волокон.

Множество волокон предотвращают отсоединение опорного элемента от корпуса, которое в противном случае могло бы иметь место вследствие слабой адгезии (химической несовместимости) между корпусом и опорным элементом.

Опора предпочтительно может содержать корпус, имеющий поверхность контактного взаимодействия, которой придана форма для контактного взаимодействия с изделием, при этом корпус образован из эластомерного материала и предусмотрен с конструктивным элементом, который по существу предотвращает деформацию частей корпуса, отличных от поверхности контактного взаимодействия.

Конструктивный элемент предпочтительно может содержать, по меньшей мере, один слой относительно не растяжимых волокон, при этом корпус образован вокруг, по меньшей мере, указанного одного слоя, причем указанный, по меньшей мере, один слой расположен по существу параллельно поверхности контактного взаимодействия.

Предпочтительно указанный, по меньшей мере, один слой относительно не растяжимых волокон образован, по меньшей мере, одним матом, содержащим первое множество волокон, переплетенных со вторым множеством волокон и по существу перпендикулярных второму множеству волокон.

В альтернативном варианте, по меньшей мере, один слой предпочтительно может быть образован, по меньшей мере, одним матом, содержащим множество волокон, расположенных с по существу произвольными ориентациями вдоль мата.

По меньшей мере, один мат значительно ограничивает удлинение корпуса в направлении, параллельном поверхности контактного взаимодействия, когда изделие введено в контактное взаимодействие с опорой и сила приложена к изделию за счет перепада давлений на размягченном листе. По меньшей мере, один мат также ограничивает удлинение корпуса в направлении, параллельном поверхности контактного взаимодействия, вследствие теплового расширения корпуса.

В том случае, когда опора содержит сравнительно жесткий корпус, имеющий поверхность контактного взаимодействия, которой придана форма для контактного взаимодействия с изделием, и, по меньшей мере, один опорный элемент, образованный из эластомерного материала, жесткий корпус предпочтительно может быть образован посредством механообработки из сравнительного жесткого материала, такого как металл или дерево. Предпочтительно жесткий корпус образован в форме, предпочтительно из отверждающейся смолы, такой как полиуретан или эпоксидная смола.

В том случае, когда жесткий корпус образован из отверждающейся смолы, смола предпочтительно может включать в себя металлический порошок или порошок изоляционного наполнителя для увеличения или уменьшения теплопроводности смолы.

Эластомерный материал предпочтительно может содержать силиконовую смолу, такую как силиконовая смола Silastic типа S или V (Silastic представляет собой товарный знак), поставляемую компанией Dow Corning Corporation.

Относительно не растяжимые волокна предпочтительно представляют собой стекловолокна.

Изобретение также охватывает подобную опору с изделием, на котором изображение должно быть напечатано посредством печатания с использованием термопереноса с промежуточного листа для обратного переноса.

В соответствии с дополнительным аспектом настоящего изобретения разработан способ изготовления опоры для изделия, на котором изображение должно быть напечатано посредством печатания с использованием термопереноса с промежуточного листа для обратного переноса, при этом способ включает в себя образование опоры с поверхностью контактного взаимодействия, которой по существу придана форма для контактного взаимодействия с изделием, и образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала.

Образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала предпочтительно включает в себя придание такой формы эластомерному материалу, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, по меньшей мере, часть эластомерного материала соответствовала по форме, по меньшей мере, части изделия.

Образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала может предпочтительно включать в себя нанесение отверждающегося эластомерного материала на, по меньшей мере, одну часть полости формы.

Предпочтительно образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала включает в себя нанесение отверждающегося эластомерного материала на, по меньшей мере, одну часть полости формы, при этом указанную полость образуют посредством использования изделия.

В том случае, когда, по меньшей мере, участок поверхности контактного взаимодействия образован таким способом из эластомерного материала, образование опоры с поверхностью контактного взаимодействия, которой придают форму для контактного взаимодействия с изделием, может предпочтительно включать в себя заполнение полости формы вокруг эластомерного материала материалом, который затвердевает с образованием жесткой структуры.

Образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала предпочтительно может дополнительно включать в себя размещение барьера в полости формы для задания границ края участка поверхности контактного взаимодействия, который должен быть образован из эластомерного материала.

В том случае, когда способ включает в себя размещение барьера в полости формы, барьер предпочтительно может быть выполнен с углублением, которое открывается с возможностью повторного входа, для образования соответствующего выступа, выступающего от края участка поверхности контактного взаимодействия, который ограничен посредством барьера.

При заполнении полости формы вокруг эластомерного материала материалом, который отверждается с образованием жесткой структуры, в опоре образуется углубление, которое открывается с возможностью повторного входа в него, при этом выступ участка поверхности контактного взаимодействия входит в углубление для прикрепления участка поверхности контактного взаимодействия к опоре.

Способ предпочтительно может дополнительно включать в себя введение первых концов множества относительно не растяжимых волокон в отверждающийся эластомерный материал после нанесения отверждающегося эластомерного материала, по меньшей мере, на одну часть полости формы, при этом вторые концы волокон простираются в полость формы, перед заполнением полости формы вокруг эластомерного материала материалом, который отверждается с образованием жесткой структуры.

Множество волокон обеспечивают крепление эластомерного материала к остальной части опоры.

Образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала предпочтительно может включать в себя заполнение полости формы до первого уровня отверждающимся эластомерным материалом.

В том случае, когда, по меньшей мере, участок поверхности контактного взаимодействия образуют таким способом из эластомерного материала, образование опоры с поверхностью контактного взаимодействия, которой придают форму для контактного взаимодействия с изделием, предпочтительно может включать в себя образование слоя из относительно не растяжимых волокон поверх отверждающегося эластомерного материала в полости формы с последующим заполнением остальной части полости дополнительным количеством отверждающегося эластомерного материала для покрытия слоя волокон.

Включение множества относительно не растяжимых волокон в опору делает опору стойкой к удлинению в направлении, параллельном слою волокон.

Образование слоя относительно не растяжимых волокон поверх отверждающегося эластомерного материала в полости формы предпочтительно включает в себя укладку мата, содержащего первое множество волокон, переплетенных со вторым множеством волокон и по существу перпендикулярных второму множеству волокон, поверх отверждающегося эластомерного материала в полости формы.

В альтернативном варианте образование слоя относительно не растяжимых волокон поверх отверждающегося эластомерного материала в полости формы может предпочтительно включать в себя укладку мата, содержащего множество волокон, расположенных с по существу произвольными ориентациями вдоль мата, поверх отверждающегося эластомерного материала в полости формы.

В соответствии с дополнительным аспектом настоящего изобретения разработано устройство для печатания изображения с использованием термопереноса с промежуточного листа, предназначенного для обратного переноса, на изделии, при этом устройство включает в себя нагревательное средство, выполненное с возможностью подачи потока нагретого газа для обеспечения переноса краски, насос, выполненный с возможностью создания перепада давлений на листе, и, по меньшей мере, одну опору для изделия, при этом, по меньшей мере, одна опора имеет поверхность контактного взаимодействия, которой по существу придана форма для контактного взаимодействия с изделием, при этом, по меньшей мере, участок поверхности контактного взаимодействия образован из эластомерного материала.

Эластомерному материалу предпочтительно придана такая форма, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, по меньшей мере, часть эластомерного материала соответствовала по форме, по меньшей мере, участку взаимодействующей части изделия.

Устройство может быть выполнено по заказу/настроено для того, чтобы оно подходило для определенных изделий, посредством варьирования одного или нескольких факторов, включая количество, размер, теплопроводность, местоположение и конфигурацию, по меньшей мере, одной опоры.

В противном случае устройство может иметь обычную конструкцию и может быть использовано обычным образом.

Следовательно, нагревательное средство рациональным образом содержит нагревательный элемент и вентилятор.

Нагревательное средство выполнено с возможностью приведения его в действие для обеспечения предварительного нагрева листа (как правило, до температуры в интервале от 80 до 170°С) для размягчения листа, а также для нагрева листа (как правило, до температуры в интервале от 120 до 240°С, обычно до приблизительно 160°С) для обеспечения переноса краски. Нагревательное средство также может быть использовано для возможного предварительного нагрева изделий, подлежащих обработке (как правило, до температуры в интервале от 100 до 120°С).

Нагретый газ обычно представляет собой воздух.

Устройство включает в себя средства для ввода листа и изделия в плотный контакт для обеспечения их готовности к операции переноса краски. Подобные средства, как правило, содержат вакуумные средства, при этом устройство, следовательно, представляет собой вакуум-пресс. Вакуумные средства рациональным образом содержат вакуумный насос и взаимодействующий с ним выпускной клапан.

Устройство соответственно включает в себя средства для удерживания листа для обратного термопереноса в заданном положении поверх изделия, на которое должна быть нанесена печать.

Желательно, если предусмотрены платформенные средства для обеспечения перемещения изделия и листа друг относительно друга, для ввода листа (в размягченном состоянии после предварительного нагрева) и изделия в контакт, при этом платформенные средства рациональным образом включают в себя подъемное средство для подъема и опускания опоры.

Устройство рациональным образом включает в себя охлаждающее средство, как правило, в виде вентилятора для направления потока холодного воздуха над изделием и листом после печатания для охлаждения как изделия, так и листа.

Устройство соответственно включает в себя средство компьютерного управления, предназначенное для регулирования работы нагревательного средства, вакуумных средств, охлаждающего средства и подъемного средства. Средство управления может включать в себя некоторое количество введенных в память программ, пригодных для печатания на множестве разных материалов, а также может быть выполнено с возможностью программирования его пользователем для удовлетворения других требований.

Устройство может быть использовано для печатания изображений на изделиях, выполненных из широкого ряда материалов, включая пластики, металл, керамические материалы, дерево, композиционные материалы и т.д., при этом изделия имеют сплошную или тонкостенную конструкцию. В зависимости от характера поверхности изделия, на которой изображение должно быть напечатано, может быть целесообразно предварительно обработать данную поверхность посредством нанесения поверхностного слоя или лака для улучшения впитывания переносимых красок.

Устройство в особенности предназначено для печатания на объемных изделиях, возможно, имеющих сложные формы, включая криволинейные формы (вогнутые или выпуклые), включающие в себя составные кривые.

К изделиям, на которые наносили печать до настоящего времени, относятся корпуса мобильных телефонов и компьютерных мышей, спортивная обувь и сумки для камер, образованные из формованных пластиков.

Пригодные листы для обратного термопереноса, такие как носители Pictaflex (Pictaflex - это товарный знак), промышленно изготавливаются и поставляются на рынок компанией ICI Imagedata.

Изображения могут быть образованы на листе для обратного переноса посредством печатания соответствующими красками, поддающимися термопереносу, предпочтительно посредством струйной печати.

В соответствии с дополнительным аспектом настоящего изобретения разработан способ печати изображения с листа, предназначенного для обратного термопереноса, на изделии, при этом способ включает в себя обеспечение ввода листа и изделия в контакт друг с другом и нагрев листа посредством подвергания его воздействию потока нагретого газа для обеспечения переноса краски с листа на изделие, при этом изделие вводится в контактное взаимодействие с поверхностью контактного взаимодействия, предусмотренной на опоре, при этом, по меньшей мере, участок поверхности контактного взаимодействия, предусмотренной на опоре, образован из эластомерного материала.

Предпочтительно эластомерному материалу придана такая форма, чтобы, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия, по меньшей мере, часть эластомерного материала соответствовала по форме, по меньшей мере, участку взаимодействующей части изделия для предотвращения деформации изделия.

Газ обычно представляет собой воздух.

Способ, как правило, включает в себя операцию предварительного нагрева листа за счет подвергания его воздействию потока нагретого газа для размягчения листа перед вводом листа и изделия в контакт друг с другом.

Способ может включать в себя возможную операцию предварительного нагрева изделия, также осуществляемого, как правило, посредством подвергания его воздействию потока нагретого газа.

Введение предварительно нагретого листа и изделия в контакт друг с другом, как правило, рациональным образом обеспечивают посредством подвергания их воздействию вакуума. Вакуум соответственно имеет уровень величины, которая ниже атмосферного давления на 30-85 кПа (например, приблизительно 50 кПа).

Способ, как правило, включает в себя операцию конечного охлаждения.

Предварительный нагрев изделия, как правило, осуществляют при температуре в интервале от 100 до 120°С в течение приблизительно 30 секунд, при этом условия зависят от материала поверхности изделия, на которую должна быть нанесена печать.

Предварительный нагрев листа, как правило, осуществляют при температуре в интервале от 80 до 170°С в течение приблизительно 30 секунд, при этом нагрев при температуре, составляющей приблизительно 130°С, в течение 30 секунд подходит для носителей Pictaflex.

Перенос краски, как правило, осуществляется посредством нагрева при температуре в интервале от 120 до 240°С, обычно при температуре, составляющей приблизительно 160°С, в течение промежутка времени, находящегося в интервале от 15 секунд до 5 минут, при этом условия зависят от некоторых факторов, включая красители, лист и изделие.

В объем изобретения также включено изделие, несущее напечатанное изображение, полученное посредством устройства или способа по изобретению.

В объем изобретения также включено изделие, несущее напечатанное изображение, полученное посредством использования опоры в соответствии с изобретением.

Вариант осуществления вакуум-пресса в соответствии с изобретением, предназначенного для печатания изображения с использованием термопереноса с промежуточного листа, предназначенного для обратного термопереноса, на объемном изделии, а также варианты осуществления опор, предназначенных для использования в подобном устройстве, будут описаны далее в виде иллюстрации со ссылкой на сопровождающие чертежи, в которых:

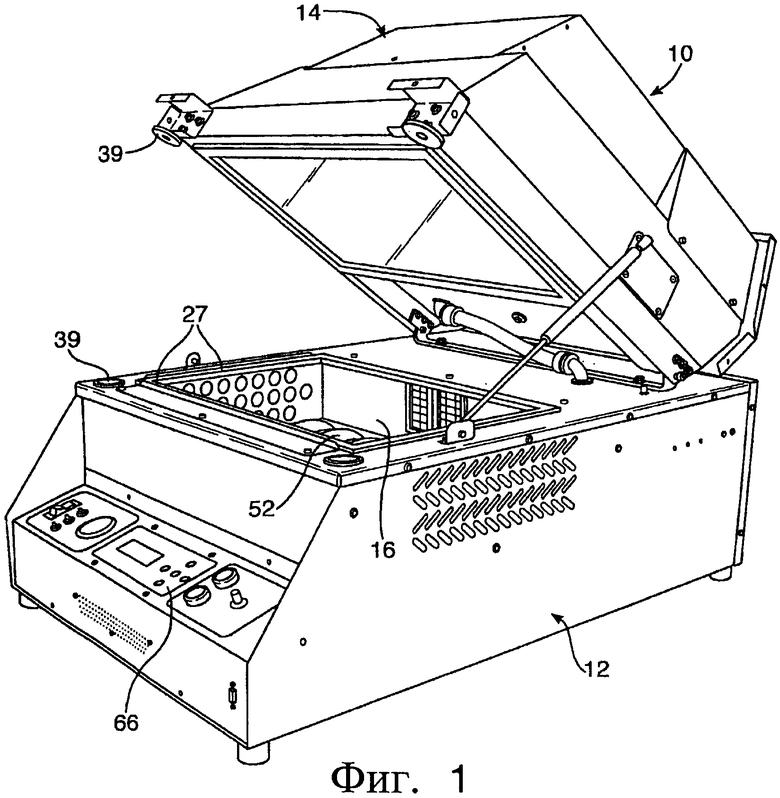

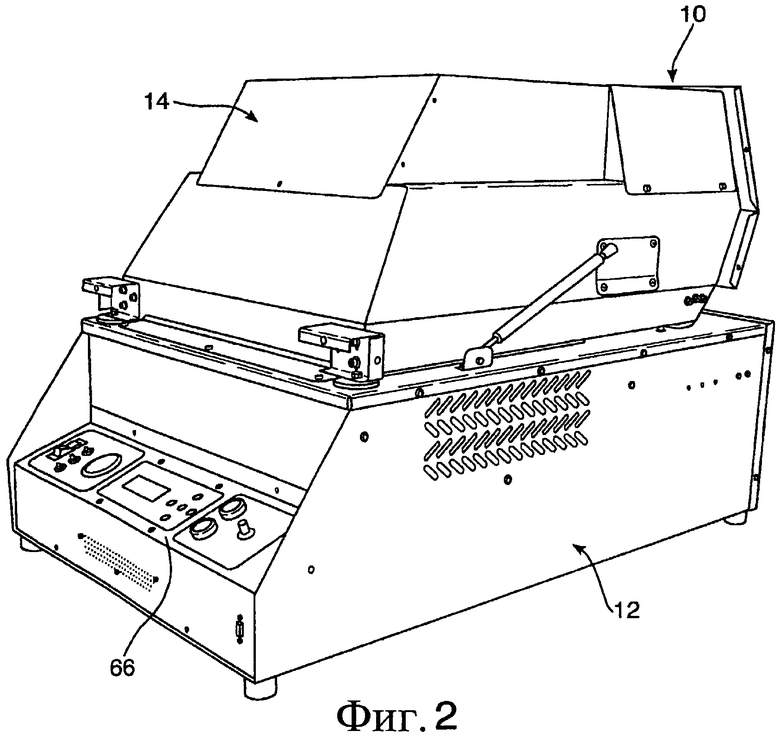

фиг.1 и 2 представляют собой виды в перспективе вакуум-пресса;

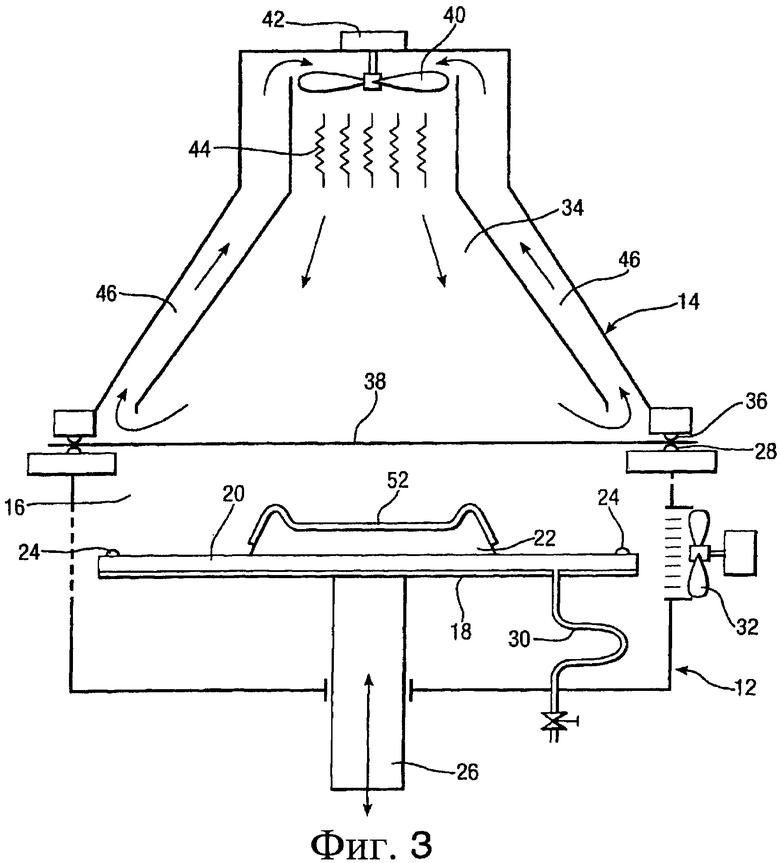

фиг.3 представляет собой схематическое сечение внутренних компонентов пресса;

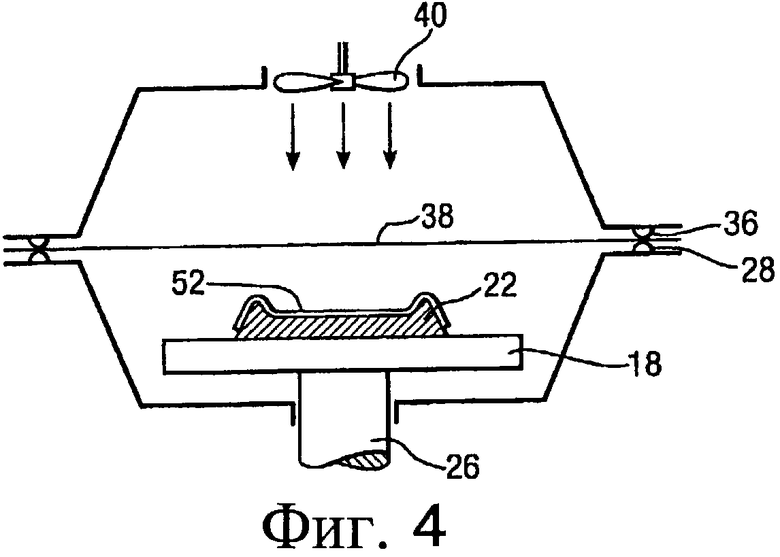

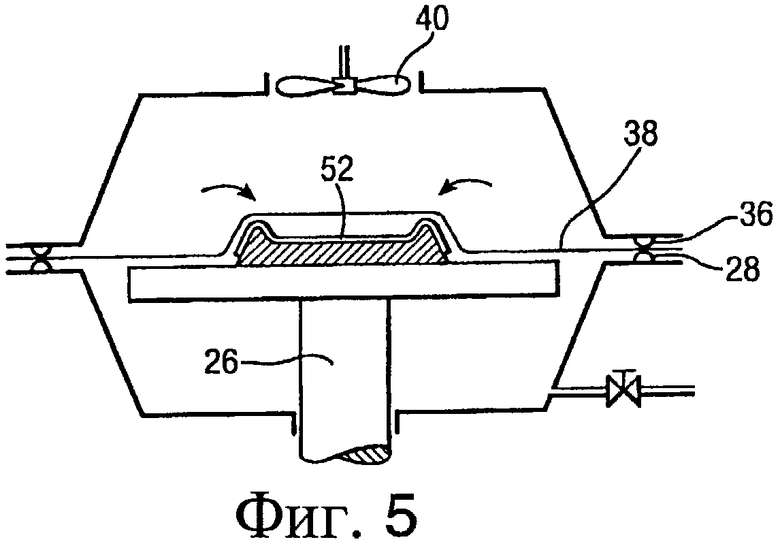

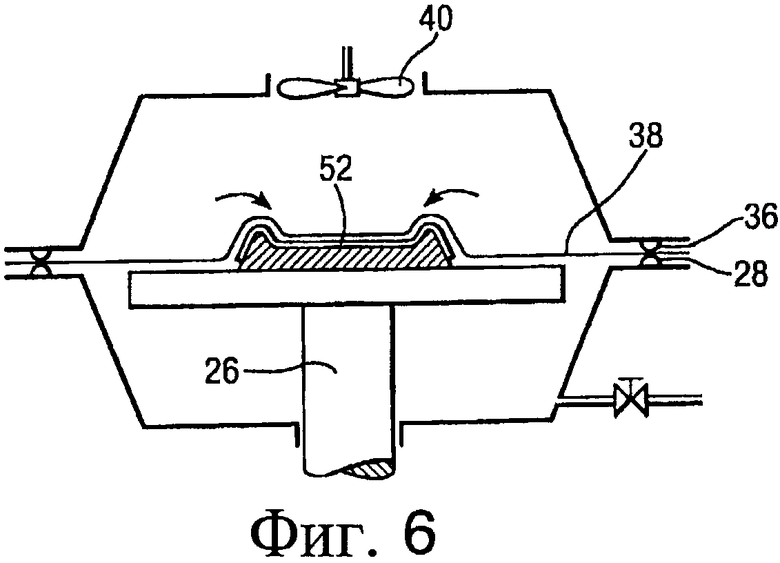

фиг.4-6 представляют собой схематические сечения внутренних компонентов пресса на разных стадиях работы; и

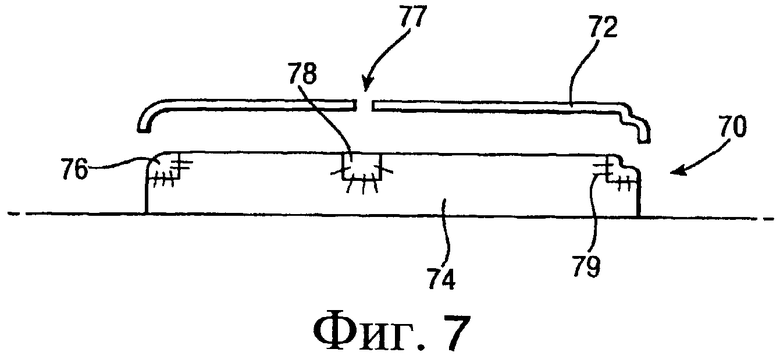

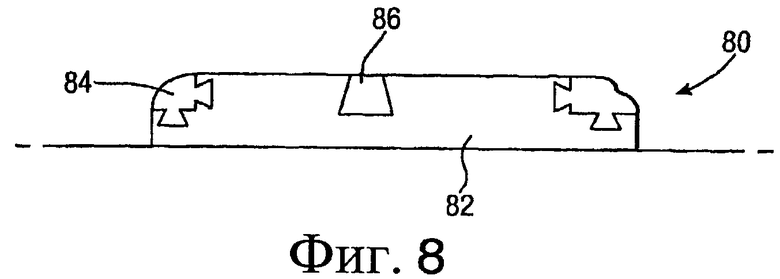

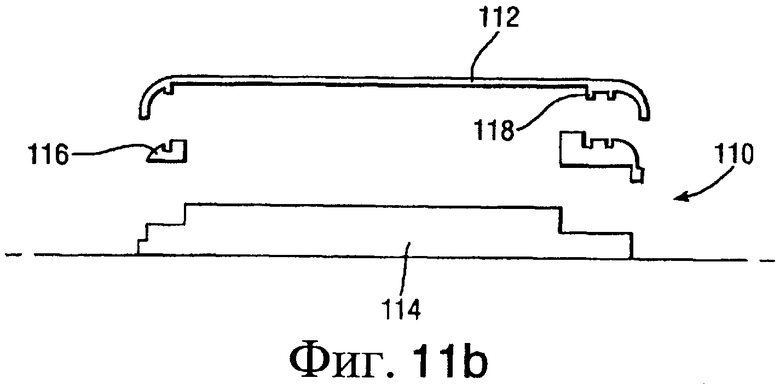

фиг.7, 8, 9а, 9b, 10, 11а и 11b представляют собой сечения шести вариантов осуществления опор.

Подробное описание чертежей

Проиллюстрированный вакуум-пресс 10 имеет вид настольного устройства для печати в формате А3, предназначенного для использования с листом для обратного переноса, имеющим формат А3. Пресс имеет по существу форму прямоугольного параллелепипеда (кубоида) со следующими габаритными размерами: толщиной 800 мм, высотой 600 мм и шириной 600 мм. Пресс содержит корпус, имеющий базовый модуль 12 и закрывающий модуль 14, шарнирно присоединенный к базовому модулю 12 в задней части, при этом закрывающий модуль может быть вручную перемещен между исходным открытым положением (подобным показанному на фиг.1) и закрытым положением для использования (подобным показанному на фиг.2).

Базовый модуль имеет углубление 16, в котором расположен стол 18 для приема группы расположенных в определенном порядке объемных изделий, на которых должна быть выполнена печать или декоративная отделка. На стол 18 опирается пластина 20 с гнездом, выполненная из пористого алюминия или волокон, несущая опору 22 (обычно называемую «гнездом» и подробно описанную ниже со ссылкой на фиг.7-11b), которой придана такая форма, чтобы она была комплементарной по отношению к изделию 52, на котором должна быть выполнена печать, для функционирования в качестве опоры для него и предотвращения деформирования изделия, которое в противном случае может произойти при нагреве. Периферийное резиновое уплотнение 24 предусмотрено на верхней поверхности пластины 20 с гнездом для обеспечения уплотнения внутри базового модуля. Стол 18 может быть поднят и опущен на стержне 26 посредством механизма с подъемным цилиндром (непоказанного) из исходного опущенного положения (подобного показанному на фиг.1, 3 и 4) в поднятое положение (подобное показанному на фиг.5 и 6).

Периферия углубления 16 окружена линейными пленочными направляющими 27 (видимыми на фиг.1) для точного размещения листа формата А3, предназначенного для обратного переноса, в заданном положении над углублением и для удерживания листа в данном положении, в котором он опирается на периферийное резиновое уплотнение 28.

Базовый модуль 12 включает в себя вакуумную систему, включающую в себя вакуумный насос и выпускной канал (непоказанный) для создания вакуума в гибком шланге 30, который проходит через стол 18 для отсасывания воздуха из пространства непосредственно под пластиной 20 с гнездом.

Базовый модуль также включает в себя охлаждающий вентилятор 32 с взаимодействующим с ним электродвигателем.

Закрывающий модуль 14 имеет углубление 34, периферия которого окружена резиновым уплотнением 36, которое взаимодействует с уплотнением 28 базового модуля для фиксации и изоляции листа 38 для обратного переноса между ними в корпусе, когда закрывающий модуль находится в закрытом положении. Магнитные замки 39 (видимые на фиг.1) предусмотрены для фиксации закрывающего модуля в закрытом положении.

Закрывающий модуль 14 включает в себя нагревательное средство, содержащее вентилятор 40 с взаимодействующим с ним электродвигателем 42, и расположенные дальше по ходу потока электрические нагревательные элементы 44 для направления потока горячего воздуха вниз в закрывающем модуле. Нагретый воздух проходит вверх по каналам 46 для обеспечения его рециркуляции внутри корпуса.

Устройство включает в себя средство компьютерного управления (непоказанное) и панель 66 управления, включающую в себя дисплейное средство на передней стороне базового модуля, видимое на фиг.1 и 2.

При использовании изображение, которое должно быть напечатано на объемном изделии, печатают (в виде обратного изображения) на соответствующем промежуточном листе 38 для обратного переноса. В одном варианте осуществления изображение печатают на рулонном носителе Pictaflex А3+ (Pictaflex - это товарный знак), поставляемом компанией ICI Imagedata, посредством процесса струйной печати на принтере Epson 4400 (Epson - это товарный знак), используя сублимационные красители Artainium (Artainium - это товарный знак), вырезают до размера А3 листа и обеспечивают его высушивание.

Изделие 52, на котором должна быть выполнена печать, размещают в базовом модуле 12 так, чтобы оно опиралось на опору 22, при этом поверхность, на которой должна быть выполнена декоративная отделка, будет самой верхней. В зависимости от характера поверхности изделия, на которой должно быть образовано изображение, может быть целесообразно предварительно обработать поверхность посредством нанесения поверхностного слоя или лака для улучшения впитывания переносимых красок.

Закрывающий модуль 14 перемещают вручную в закрытое положение.

Нагревательное средство приводят в действие на операции предварительного нагрева изделия, при этом вентилятор 40 обеспечивает рециркуляцию горячего воздуха при температуре, составляющей приблизительно 110°С, внутри корпуса в течение приблизительно 30 секунд. Это служит для предварительного нагрева изделия 52, на котором должна быть выполнена декоративная отделка.

Затем закрывающий модуль 14 вручную перемещают в открытое положение.

Лист 38 пленки Pictaflex формата А3 с печатью размещают в заданном положении на базовом модуле 12 поверх углубления 16 внутри направляющих, и при этом он опирается на уплотнение 28 и его сторона с печатью обращена к изделию. Закрывающий элемент вручную перемещают в закрытое положение, в котором он удерживается магнитным замком, и обеспечивается изоляция листа 38 в заданном положении между уплотнениями 28 и уплотнениями 36, как показано на фиг.3-6.

На операции предварительного нагрева листа нагревательное средство приводится в действие, при этом вентилятор обеспечивает рециркуляцию горячего воздуха при температуре, составляющей приблизительно 130°С, внутри устройства в течение приблизительно 30 секунд. При данной температуре лист 38 размягчается и становится вязкоупругим, и имеет очень низкий предел текучести.

Поддерживая нагрев, стол 18 поднимают так, чтобы изделие 52 «прошло» через размягченный лист 38, как показано на фиг.5, при этом сначала лист свободно драпируется вокруг изделия.

Затем на операции вакуумирования, продолжая осуществлять нагрев, приводят в действие вакуумную систему в базовом модуле 12, создавая вакуум (разрежение), определяемый давлением ниже атмосферного, составляющим 15 дюймов ртутного столба (приблизительно 50 кПа), под листом посредством шланга 30, который служит для притягивания листа к изделию, как показано на фиг.6, при этом уплотнения 24 и 28 служат для поддержания вакуума. Размягченный лист будет соответствовать по форме изделия 52. Прокладка (непоказанная), выполненная из эластомерного материала, может быть размещена между пластиной 20 с гнездом и опорой 22 для того, чтобы избежать любых зазоров между пластиной с гнездом и опорой, поскольку в противном случае размягченный лист может быть вдавлен в любые подобные зазоры и может разорваться. Температуру нагревательного средства повышают на операции переноса краски для создания горячего воздуха, имеющего температуру, составляющую приблизительно 160°С, при этом температура поддерживается на данном уровне в течение приблизительно 120 секунд. При данной температуре краска диффундирует с листа в соседнюю поверхность изделия.

Стол 18 опускают через соответствующее время, и обеспечивают сброс вакуума. На операции охлаждения обеспечивают вдувание холодного воздуха вверх в базовом модуле 12 посредством охлаждающего вентилятора 32 в течение приблизительно 20 секунд для воздействия на изделие 52 снизу. Это служит для охлаждения изделия и листа.

Затем закрывающий модуль 14 вручную перемещают в открытое положение. Лист 38 удаляют и выбрасывают, и изделие 52 снимают.

Средство компьютерного управления управляет работой нагревательного средства, вакуумной системы и охлаждающего вентилятора. Устройство включает в себя некоторое количество введенных в память программ, пригодных для печатания на множестве разных материалов, а также выполнено с возможностью программирования его пользователем для удовлетворения других требований.

Фиг.7 показывает упрощенный вид первого варианта 70 осуществления опоры 22 вместе с изделием 72, которое будет опираться на опору во время использования устройства. Опора является по существу прямоугольной в плане и предназначена для использования вместе с изделием 72, которое имеет одно или несколько отверстий, из которых только одно показано на фиг.7 для простоты и обозначено ссылочной позицией 77.

Первый вариант 70 осуществления содержит жесткий корпус 74, выполненный с первым и вторым опорными элементами 76 и 78, при этом опорные элементы прикреплены к корпусу посредством полосок стекловолокнистого мата (стекломата), одна из которых обозначена ссылочной позицией 79. Первый опорный элемент 76 простирается вокруг периферии верхней поверхности опоры и имеет форму, соответствующую отпечатку изделия 72.

Способ изготовления первого варианта 70 осуществления таков.

Форму образуют из формовочной глины с полостью, соответствующей форме опоры 70, и внутри полости образуют первую и вторую стенки из глины, при этом первая глиняная стенка разделяет полость на большую центральную часть и наружный периферийный канал, и вторая глиняная стенка разделяет большую центральную часть полости на малую центральную часть и внутренний периферийный канал. Разделительную смазку для форм наносят на все поверхности полости и глиняные стенки. Первые концы полосок стекловолокнистого мата заделывают в первую глиняную стенку так, чтобы их вторые концы выступали в наружный периферийный канал.

Силиконовую смолу Silastic (Silastic - это товарный знак) типа S (поставляемую компанией Dow Corning Corporation) перемешивают и заливают в малую центральную часть для образования опорного элемента 78 и в наружный периферийный канал полости для образования опорного элемента 76. Непосредственно перед началом превращения силиконовой смолы в гель первые концы дополнительных полосок стекловолокнистого мата заделывают в открытые для воздействия поверхности силиконовой смолы так, чтобы их вторые концы выступали от поверхностей силиконовой смолы в полость формы. Глиняные стенки удаляют, и обеспечивают возможность отверждения силиконовой смолы, после чего разделительную смазку для форм наносят на поверхности полости, ранее закрытые глиняными стенками.

Эпоксидную смолу перемешивают и заливают в полость формы для заполнения полости и образования корпуса 74. Эпоксидная смола окружает вторые концы полосок стекловолокнистого мата, и при отверждении полоски стекловолокнистого мата прочно прикрепляются к корпусу 74 и опорным элементам 76 и 78, так что опорные элементы прикрепляются к корпусу 74.

Опорный элемент 76 простирается вокруг периферии корпуса 74 так, что при размещении изделия 72 на опоре периферийный край изделия входит в контактное взаимодействие с опорным элементом 76 и деформирует опорный элемент 76, который соответствует по форме краю. Опорный элемент 78 занимает часть рядом с серединой верхней поверхности корпуса 74, так что при размещении изделия 72 на опоре край изделия, который ограничивает отверстие 77 в изделии, входит в контактное взаимодействие с опорным элементом 78, который соответствует по форме краю отверстия 77. Отверстие 77 является прямоугольным, как и опорный элемент 78 на виде в плане, но опорный элемент имеет большую площадь, чем отверстие, так что отверстие будет герметично закрыто опорным элементом 78.

Контактное взаимодействие краев изделия 72 с опорными элементами 76 и 78 предотвращает образование любых зазоров, которые в противном случае могли бы иметься между поверхностью корпуса 74 и изделием 72 и в которые размягченный лист 38 мог бы быть вдавлен при подводе вакуума.

Фиг.8 показывает второй вариант 80 осуществления опоры 22, содержащий жесткий корпус 82, предусмотренный с первым и вторым опорными элементами 84 и 86.

Способ изготовления второго варианта 80 осуществления таков.

Как и в случае первого варианта 70 осуществления, форму образуют, и первую, и вторую глиняные стенки создают внутри полости. Первая стенка разделяет полость на большую центральную часть и наружную периферийную часть, а также по существу окружает наружную периферийную часть за исключением отверстий, через которые силиконовая смола может быть залита. Стенку или образуют с такой формой, чтобы она имела большую толщину в тех местах, где она прилегает к форме, то есть ширина поперечного сечения наружной периферийной части полости уменьшается по мере углубления в полость, или выполняют со стороны, находящейся рядом с наружной периферийной частью полости, с отверстиями для повторного входа.

Вторая стенка разделяет большую центральную часть полости на малую центральную часть и внутренний периферийный канал. Второй стенке придана такая форма, что она является более широкой в тех местах, где она примыкает к форме, то есть ширина поперечного сечения малой центральной части полости уменьшается по мере углубления в полость.

Силиконовую смолу перемешивают и заливают в малую центральную часть для образования опорного элемента 86 и в наружный периферийный канал полости для образования опорного элемента 84. Как только произойдет отверждение силиконовой смолы, глиняные стенки удаляют, и разделительную смазку для форм наносят на поверхности полости, ранее закрытые глиняными стенками.

Эпоксидную смолу перемешивают и заливают в полость формы для заполнения полости для образования корпуса 82. Когда эпоксидная смола затвердеет, опорные элементы 84 и 86 будут прочно прикреплены к корпусу 82, поскольку формы первой и второй стенок обеспечат наличие таких частей опорных элементов, которые соединяются с корпусом 82 с обеспечением взаимоблокировки.

При использовании опоры функционирование опорных элементов 84 и 86 такое же, как в случае первого варианта осуществления.

Фиг.9а показывает третий вариант 90 осуществления опоры 22, содержащий корпусную часть 92, образованную за одно целое с поверхностной частью 94, при этом корпусная часть 92 образована вокруг стекловолокнистого мата 96, который делает корпусную часть в основном жесткой.

Способ изготовления третьего варианта 90 осуществления таков.

Форму образуют, и разделительную смазку для форм наносят на все поверхности полости. Силиконовую смолу перемешивают и заливают в форму для заполнения полости на две трети ее глубины для образования поверхностной части 94 и части корпусной части 92. Обеспечивают возможность превращения силиконовой смолы в гель, и стекловолокнистый мат 96 укладывают на частично затвердевшую силиконовую смолу. Как только силиконовая смола затвердеет, дополнительное количество силиконовой смолы перемешивают и заливают в полость для заполнения полости для образования остальной части корпусной части 92.

При размещении изделия 72 на опоре периферийный край изделия и край, ограничивающий отверстие 77 изделия, входят в контактное взаимодействие с соответствующими зонами поверхностной части 94, которые соответствуют по форме краям, в результате чего предотвращается образование любых зазоров между краями изделия и опорой.

Фиг.9b показывает четвертый вариант 91 осуществления опоры 22, содержащий корпусную часть 93, образованную за одно целое с поверхностной частью 95, при этом корпусная часть 93 образована вокруг первого стекловолокнистого мата 97, и поверхностная часть 95 образована вокруг второго стекловолокнистого мата 99. Стекловолокнистые маты 97 и 99 представляют собой нетканые маты, несмотря на то, что они показаны как таковые на фиг.9b, а скорее маты, содержащие множество стекловолокон, расположенных с по существу произвольными ориентациями вдоль матов.

Способ изготовления четвертого варианта 91 осуществления таков.

Форму образуют посредством использования изделия, на котором должна быть выполнена декоративная отделка, для образования конфигурации полости формы. Разделительную смазку для форм наносят на все поверхности полости. Силиконовую смолу перемешивают и заливают в форму для заполнения полости до трети ее глубины с целью образования поверхностной части 95. Обеспечивают возможность превращения силиконовой смолы в гель, и стекловолокнистый мат 99 укладывают на частично затвердевшую силиконовую смолу.

Как только силиконовая смола затвердеет, дополнительное количество силиконовой смолы перемешивают и заливают в полость до двух третей ее глубины для образования части корпусной части 93. Обеспечивают возможность превращения данной силиконовой смолы в гель, и стекловолокнистый мат 97 укладывают на частично затвердевшую силиконовую смолу. Как только данная силиконовая смола затвердеет, дополнительное количество силиконовой смолы перемешивают и заливают в полость для заполнения полости для образования остальной части корпусной части 93.

При размещении изделия 72 на опоре периферийный край изделия и край, ограничивающий отверстие 77 изделия, деформируют соответствующие зоны поверхностной части 95, которые соответствуют по форме краям, в результате чего предотвращается образование любых зазоров между краями изделия и опорой.

Силиконовая смола имеет большой коэффициент теплового расширения по сравнению с большинством изделий, на которых должна быть выполнена декоративная отделка. При отсутствии стекловолокнистых матов 97 и 99 это приводило бы к возникновению проблем при нагреве опоры и изделия для образования декоративной отделки на изделии, поскольку ширина и длина опоры увеличивались бы и вызывали бы или сталкивание изделия с опоры, или деформирование изделия.

Стекловолокнистые маты 97 и 99 гарантируют то, что ширина и длина опоры будут оставаться по существу постоянными при нагреве опоры до температуры, при которой осуществляется образование декоративной отделки на изделии, при этом тепловое расширение опоры приводит к увеличению размера опоры в направлении глубины (высоты) опоры, который не влияет на процесс образования декоративной отделки.

Были выполнены сравнительные испытания при использовании опор, имеющих стекловолокнистые маты и не имеющих стекловолокнистых матов. Опора для крышки дорожного портативного компьютера была изготовлена без стекловолокнистых матов. Она имела ширину 351,0 мм при 20°С и 356,7 мм при 80°С. Данное увеличение ширины приводило к сталкиванию крышки дорожного портативного компьютера с опоры, следствием чего было прокалывание листа пленки и сбой в процессе образования декоративной отделки.

Аналогичная опора была изготовлена с использованием стекловолокнистых матов. Она имела ширину 351,0 мм при 20°С и 352,1 мм при 80°С, то есть изменение ширины опоры, обусловленное тепловым расширением, было уменьшено более чем на 80 процентов. При использовании данной опоры процесс образования декоративной отделки был удовлетворительно завершен.

Кроме того, было установлено, что два стекловолокнистых мата предотвращают закручивание краев опоры вверх при нагреве опоры.

Фиг.10 показывает пятый вариант 100 осуществления опоры 22, содержащий жесткий корпус 102, покрытый наружным поверхностным слоем 104, при этом наружный поверхностный слой прикреплен к корпусу полосками стекловолокнистого мата, одна из которых обозначена ссылочной позицией 106.

Способ изготовления пятого варианта 100 осуществления таков.

Форму образуют, и разделительную смазку для форм наносят на все поверхности полости. Силиконовую смолу перемешивают и наносят на поверхность полости в виде слоя с толщиной, составляющей приблизительно 5 мм, для образования наружного поверхностного слоя 104. До того как силиконовая смола превратится в гель, первые концы полосок стекловолокнистого мата заделывают в силиконовую смолу, при этом вторые концы полосок будут выступать в полость. Обеспечивают возможность отверждения силиконовой смолы, после чего эпоксидную смолу перемешивают и заливают в полость для заполнения полости с целью образования корпуса 102.

Эпоксидная смола окружает вторые концы полосок стекловолокнистого мата, и при ее затвердевании полоски стекловолокнистого мата будут прочно прикреплены к корпусу 102 и наружному поверхностному слою 104, что обеспечит крепление наружного поверхностного слоя к корпусу.

При размещении изделия 72 на опоре периферийный край изделия и край, ограничивающий отверстие 77 изделия, входят в контактное взаимодействие с соответствующими зонами наружного поверхностного слоя 104 и деформируют соответствующие зоны наружного поверхностного слоя 104, в результате чего предотвращается образование любых зазоров между краями изделия и опорой.

Фиг.11а и 11b показывают шестой вариант 110 осуществления опоры 22 вместе с изделием 112, которое будет опираться на опору во время использования устройства.

Шестой вариант 110 осуществления содержит жесткий корпус 114 и съемный опорный элемент 116. Съемный опорный элемент 116 показан прикрепленным к корпусу 114 на фиг.11а и отделенным от корпуса 114 на фиг.11b.

Способ изготовления шестого варианта 110 осуществления таков.

Форму образуют, и глиняную стенку создают внутри полости. Стенка разделяет полость на центральную часть и периферийную часть. Выступы образуют от нижней поверхности полости в периферийной части полости, при этом выступы соответствуют выступам изделия 112 и один из выступов обозначен ссылочной позицией 118.

Силиконовую смолу перемешивают и заливают в периферийный канал полости для образования опорного элемента 116. Как только силиконовая смола затвердеет, глиняную стенку удаляют, и разделительную смазку для форм наносят на поверхности формы, ранее закрытые глиняной стенкой.

Эпоксидную смолу перемешивают и заливают в полость формы для заполнения полости для образования корпуса 114, и обеспечивают возможность ее отверждения.

Если будет отсутствовать необходимость в том, чтобы опорный элемент 116 простирался вдоль всей периферии корпуса 114, вместо опорного элемента 116 могут быть выполнены два или более отдельных опорных элементов. В этом случае контактное взаимодействие выступов 118 изделия с поверхностями отверстий, образованных в опорных элементах выступами формы, способствует предотвращению смещения опорных элементов относительно корпуса 114 во время использования опоры.

Были выполнены сравнительные испытания посредством использования устройства в соответствии с изобретением, включающего в себя опоры, показанные на фиг.7, 8, 9а, 9b, 11а и 11b, и сравнительного устройства без опор. Данные испытания показали, что большее количество одинаковых отпечатков высшего качества было получено посредством использования устройства в соответствии с изобретением. Применение опор по изобретению обеспечило возможность выполнения печати, посредством использования печатания с применением термопереноса, на тех изделиях, изготовленных из пластиков, части которых деформировались бы в неприемлемой степени при температуре и давлении, используемых при печатании с применением термопереноса без опоры, поскольку эластомерный материал позволяет обеспечить равномерную опору для изделия, и применение опор по изобретению позволило избежать прокалывания листа пленки, которое в противном случае отрицательно повлияло бы на процесс печатания с использованием термопереноса.

Следует понимать, что использование эластомерного материала для образования, по меньшей мере, участка поверхности контактного взаимодействия имеет дополнительное существенное преимущество, заключающееся в том, что изделие, на котором должна быть выполнена декоративная отделка, может быть использовано для образования полости в форме, предназначенной для изготовления опоры. Ранее было необходимо выполнение немного уменьшенной модели изделия для образования полости для обеспечения соответствия толщине изделия, на котором должна быть выполнена декоративная отделка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕНОСА ИЗОБРАЖЕНИЙ С ТРАНСФЕРНОЙ ПЛЕНКИ НА МЕТАЛЛОИЗДЕЛИЯ ОБЪЕМНОЙ КОНСТРУКЦИИ ЭЛЕКТРОТЕРМОВАКУУМНОЙ ОБРАБОТКОЙ | 2015 |

|

RU2595537C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ВСАСЫВАЮЩЕЙ ПРОКЛАДКИ ДЛЯ ПРОТЕЗА | 2001 |

|

RU2263489C2 |

| СТЕНОВАЯ ПЛИТА ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ ПОМЕЩЕНИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2418921C2 |

| УСТРОЙСТВО ФОРМОВАНИЯ И СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ | 2019 |

|

RU2702555C1 |

| ГИПСОВАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2266999C2 |

| ИЗДЕЛИЕ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА | 2008 |

|

RU2493011C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТМАССОВОГО ИЗДЕЛИЯ ИЗ САМОУПРОЧНЯЮЩЕГОСЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННОЕ ПЛАСТМАССОВОЕ ИЗДЕЛИЕ | 2005 |

|

RU2377126C2 |

| КОРПУС ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2467278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА | 2013 |

|

RU2525420C1 |

| ПОТОЛОЧНАЯ КОНСТРУКЦИЯ, ГИБКАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2234576C2 |

Изобретение относится к печати с использованием термопереноса. Опора для изделия, на котором изображение должно быть напечатано посредством печатания с использованием термопереноса с промежуточного листа для обратного переноса, содержит корпус, образованный из эластомерного материала и предусмотренный с конструктивным элементом, который по существу предотвращает деформацию частей корпуса, отличных от поверхности контактного взаимодействия. Опора имеет поверхность контактного взаимодействия, которой по существу придана форма для контактного взаимодействия с изделием. По меньшей мере, участок поверхности контактного взаимодействия образован из эластомерного материала. Предложенная опора предотвращает деформацию изделия во время печатания. 4 н. и 10 з.п. ф-лы, 13 ил.

1. Опора для изделия, на котором изображение должно быть напечатано посредством печатания с использованием термопереноса с промежуточного листа для обратного переноса, содержащая корпус, образованный из эластомерного материала и предусмотренный с конструктивным элементом, который, по существу, предотвращает деформацию частей корпуса, отличных от поверхности контактного взаимодействия, при этом опора имеет поверхность контактного взаимодействия, которой, по существу, придана форма для контактного взаимодействия с изделием, и при этом, по меньшей мере, участок поверхности контактного взаимодействия образован из эластомерного материала.

2. Опора по п.1, в которой эластомерному материалу придана такая форма, что, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия эластомерный материал соответствует по форме краю изделия.

3. Опора по п.2, в которой эластомерному материалу придана такая форма, что, по меньшей мере, при температуре, при которой происходит печатание с использованием термопереноса, при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия эластомерный материал соответствует по форме периферийному краю изделия.

4. Опора по любому из пп.1-3, в которой эластомерный материал имеет форму сплошного опорного элемента с формой, по существу, аналогичной форме отпечатка изделия, но имеющего большую площадь, так что при вводе изделия в контактное взаимодействие с поверхностью контактного взаимодействия периферийный край изделия будет расположен внутри по отношению к периферийному краю опорного элемента.

5. Опора по п.1, в которой конструктивный элемент содержит, по меньшей мере, один слой относительно не растяжимых волокон, при этом корпус образован вокруг, по меньшей мере, указанного одного слоя, при этом указанный, по меньшей мере, один слой расположен, по существу, параллельно поверхности контактного взаимодействия.

6. Опора по п.5, в которой указанный, по меньшей мере, один слой относительно не растяжимых волокон образован, по меньшей мере, одним матом, содержащим первое множество волокон, расположенных в основном с произвольными ориентациями вдоль мата.

7. Способ изготовления опоры для изделия, на котором изображение должно быть напечатано посредством печатания с использованием термопереноса с промежуточного листа для обратного переноса, при этом способ включает в себя образование корпуса из эластомерного материала и выполнение указанного корпуса с конструктивным элементом, который, по существу, предотвращает деформацию частей корпуса, отличных от поверхности контактного взаимодействия, причем поверхности контактного взаимодействия, по существу, придана форма для контактного взаимодействия с изделием, и образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала.

8. Способ по п.7, в котором образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала включает в себя нанесение отверждающегося эластомерного материала на, по меньшей мере, одну часть полости формы.

9. Способ по п.8, в котором образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала включает в себя нанесение отверждающегося эластомерного материала на, по меньшей мере, одну часть полости формы, при этом указанную полость образуют посредством использования изделия.

10. Способ по п.8 или 9, в котором образование опоры с поверхностью контактного взаимодействия, которой придают форму для контактного взаимодействия с изделием, включает в себя заполнение полости формы вокруг эластомерного материала материалом, который затвердевает с образованием жесткой структуры.

11. Способ по п.7, в котором образование, по меньшей мере, участка поверхности контактного взаимодействия из эластомерного материала включает в себя заполнение полости формы до первого уровня отверждающимся эластомерным материалом, и образование опоры с поверхностью контактного взаимодействия, которой придают форму для контактного взаимодействия с изделием, включает в себя образование слоя относительно не растяжимых волокон поверх отверждающегося эластомерного материала в полости формы, последующее заполнение остальной части полости дополнительным количеством отверждающегося эластомерного материала для покрытия слоя волокон.

12. Способ по п.11, в котором образование слоя относительно не растяжимых волокон поверх отверждающегося эластомерного материала в полости формы включает в себя укладку мата, содержащего множество волокон, расположенных с, по существу, произвольными ориентациями вдоль мата, поверх отверждающегося эластомерного материала в полости формы.

13. Устройство для печатания изображения с использованием термопереноса с промежуточного листа, предназначенного для обратного переноса, на изделии, при этом устройство включает в себя нагревательное средство, выполненное с возможностью подачи потока нагретого газа для обеспечения переноса краски, насос, выполненный с возможностью создания перепада давлений на листе, и, по меньшей мере, одну опору для изделия, при этом опора имеет корпус, образованный из эластомерного материала и предусмотренный с конструктивным элементом, который, по существу, предотвращает деформацию частей корпуса, отличных от поверхности контактного взаимодействия, при этом опора имеет поверхность контактного взаимодействия, которой, по существу, придана форма для контактного взаимодействия с изделием, и при этом, по меньшей мере, участок поверхности контактного взаимодействия образован из эластомерного материала.

14. Способ печати изображения с листа, предназначенного для обратного термопереноса, на изделии, включающий в себя обеспечение ввода листа и изделия в контакт друг с другом и нагрев листа посредством подвергания его воздействию потока нагретого газа для обеспечения переноса краски с листа на изделие, при этом изделие вводится в контактное взаимодействие с поверхностью контактного взаимодействия, предусмотренной на опоре, причем опора имеет корпус, образованный из эластомерного материала и предусмотренный с конструктивным элементом, который, по существу, предотвращает деформацию частей корпуса, отличных от поверхности контактного взаимодействия, при этом опора имеет поверхность контактного взаимодействия, которой, по существу, придана форма для контактного взаимодействия с изделием, и при этом, по меньшей мере, участок поверхности контактного взаимодействия образован из эластомерного материала.

| МАНЖЕТНЫЙ ПЛУНЖЕР ГЛУБИННОГО СКВАЖИННОГО НАСОСА | 1995 |

|

RU2096661C1 |

| US 4664672 A, 12.05.1987 | |||

| US 2006070546 A1, 06.04.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВИРОВАННОГО МОРКОВНО-КЛЮКВЕННОГО СОКА | 2004 |

|

RU2276556C2 |

Авторы

Даты

2013-02-20—Публикация

2008-10-23—Подача