Изобретение относится к химической промышленности, а именно к переработке фосфогипса - отхода производства минеральных удобрений, и может быть использовано для получения азотного минерального удобрения и кормовой добавки для животных и птиц.

Известен способ получения кормового дикальцийфосфата, включающий обработку фосфогипса фосфатным раствором, фильтрацию и сушку готового продукта, причем процесс проводят в две стадии: на первой стадии предварительно прокаленный фосфогипс обрабатывают щелочным карбонатсодержащим реагентом до рН 9,15-10, на второй стадии полученную меловую пульпу смешивают с предварительно очищенной экстракционной фосфорной кислотой до рН 5,4-6. Изобретение позволяет сократить длительность процесса и повысить качество готового продукта до содержания Р2O5усв 48,1-49% при снижении содержания F до 0,2% [патент RU 2149828, 2000 г.].

Известен способ переработки сульфит-бисульфитных растворов, который включает обработку раствора сульфатным реагентом с получением сульфатов аммония и щелочных металлов, кристаллизацию и сушку готового продукта, в котором сульфит-бисульфитный раствор в присутствии аммиака или другого щелочного реагента смешивают с сульфатом кальция при мольном отношении SO3 р-ра к CaSO4, равном 1:1-1,5, температуре 20-60°С и рН 6,0-7,5 и фильтруют, а в качестве сульфата кальция используют природный гипс, фосфогипс или фосфополугидрат. Изобретение упрощает процесс, исключает расход серной кислоты и греющего пара [патент RU 2174954, 2001 г.].

Известен способ обработки фосфогипса, включающий карбонизацию фосфогипса, растворение карбонатного осадка, отделение стронций-редкоземельного концентрата от жидкой фазы, углекислотную конверсию азотнокислого раствора, при этом растворение ведут путем последовательной обработки карбонатного осадка свежим раствором азотнокислого аммония при его расходе 200-400% от стехиометрии на углекислый кальций в 9-15 стадий и времени обработки на каждой стадии 10-20 минут [авторское свидетельство СССР 779365, 1980 г.].

Наиболее близким аналогом изобретения является способ получения дикальцийфосфата, заключающийся в том, что проводят обработку фосфогипса фосфорной кислотой в присутствии гидроксида кальция или натрия при рН 7-11 и концентрации Р2О5 0,7-2,752 г/л до установления равновесия [авторское свидетельство СССР 829559, 1981 г.]. Недостатками данного способа являются использование дорогостоящего натриевого гидроксида, длительность процесса (до установления равновесия 8-15 час) и низкое качество получаемого продукта - 32-41% Р2О5 и 0,45-0,5% F, вследствие чего продукт не может быть использован в качестве кормового из-за высокого содержания фтора.

Задачей изобретения является разработка способа комплексной промышленной переработки фосфогипса.

Технический результат при использовании изобретения - повышение глубины переработки фосфогипса с получением двух товарных продуктов, соответствующих ГОСТам, - кормового преципитата (дикальцийфосфата) и сульфата аммония, снижение себестоимости и времени получения продукта.

Указанный технический результат достигается тем, что в способе обработки фосфогипса, включающем смешение фосфогипса и фосфорной кислоты в присутствии реагента для поддержания рН при постоянном перемешивании, отделение осадка дикальцийфосфата от жидкой фазы, согласно изобретению в качестве реагента для поддержания рН в интервале 6,8-7,2 используют водный раствор аммиака, в качестве фосфорной кислоты используют 42% фосфорную кислоту, при этом компоненты подают на смешение при следующем соотношении, мас.%:

а перемешивание осуществляют при температуре не более 80°С. При этом перемешивание осуществляют при температуре 60-75°С в течение 20-30 минут, а полученный в жидкой фазе сульфат аммония используют как готовое жидкое азотное удобрение или перерабатывают по технологии получения гранул.

Предлагаемый способ переработки фосфогипса осуществляется следующим образом. В реактор с мешалкой подают на смешение фосфогипс в количестве 65 масс.%, 42% ортофосфорную кислоту в количестве 31 масс.% и для поддержания рН смеси в интервале 6,8-7,2 аммиак водный в количестве 4 масс.%, перемешивание компонентов осуществляют при температуре не выше 80°С, причем оптимальным режимом является перемешивание при температуре 60-75°С в течение 20-30 минут. При смешении компонентов протекает следующая реакция:

(3CaSO4+CaHPO4)+3H3PO4+6NH3+8H2O=(4CaHPO4·2H2O)+3(NH4)2SO4

В результате конверсии в реакторе образовываются две соли с четким разделом фаз: в осадке нерастворимая соль дикальцийфосфата СаНРО4, а в жидкой фазе - соль сульфата аммония, имеющая хорошую растворимость. Дикальцийфосфат используют как кормовую добавку для животных и птиц, которая совместима со всеми кормами и кормовыми примесями, а полученный в жидкой фазе сульфат аммония используют как готовое жидкое азотное удобрение или перерабатывают по технологии получения гранул.

Необходимо отметить, что при обработке фосфогипса фосфорной кислотой и применения аммиака для создания нейтрального показателя рН смеси 6,8-7,2, происходит глубокая конверсия процессов, позволяющая связать имеющиеся в фосфогипсе фосфаты (FePO4, Са3(PO4)2, Na3PO4, K3РО4), с другой стороны, извлечь сульфаты из фосфогипса, а также позволяет снизить требования по чистоте применяемой ортофосфорной кислоты. Содержание в фосфогипсе таких вредных элементов, как фтор в количестве 0,018% масс., оксид свинца в количестве 0,0011% масс., оксид мышьяка в количестве 0,00036% масс., позволяет получить чистый дикальцийфосфат, соответствующий требованиям ГОСТ 23999-80. Присутствие аммиака с целью поддержания показателя рН в диапазоне 6,8-7,2 обуславливает полное превращение смешиваемых компонентов, при рН более 7,5 возрастают потери аммиака, при рН менее 6,0 дикальцийфосфат переходит в двойной суперфосфат.

Сущность изобретения и достигаемый технический результат поясняются следующими примерами его осуществления.

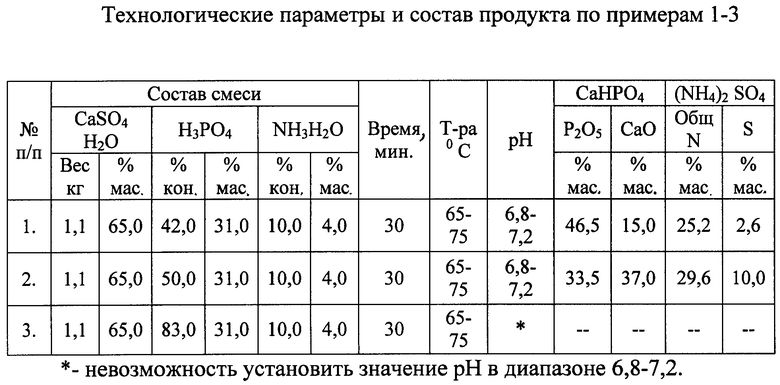

Пример №1. В соответствии с изобретением в смеситель подавалась навеска фосфогипса в количестве 1,1 кг (65,0% масс.), с естественной влажностью 15,0%, ортофосфорная кислота концентрации 42,0% в количестве 690,0 мл (31,0% масс.). При постоянном перемешивании смеси в течение 30 мин в смесь добавлялся водный аммиак концентрации 10,0% в количестве 670,0 мл (4,0% масс. в пересчете на NH3) при температуре 65-75°С до достижения рН смеси до значения 6,8-7,2. Обязательным условием добавления аммиака является температура смеси не выше 80,0°С. В результате в смесителе образовывается четко выраженный нерастворимый осадок на дне и водная фаза раствора. Для приготовления смеси использовался фосфогипс следующего состава: СаО - 33.0% и SO3 - 58.8%, экстракционная ортофосфорная кислота по ГОСТ 6552-80, и аммиак водный NH3H2O по ГОСТ 9-92. При оценке свойств способа и продуктов применяли прямые измерения (время конверсии, рН). По достижении показателя рН 6,8-7,2, жидкая фаза и нерастворимый остаток разделялись и анализировались. Физико-химические свойства продукта дикальцийфосфата определяли по ГОСТ 24592.2 и ГОСТ 24596.4, сульфата аммония по ГОСТ 30181.6 и ТУ 2186-679-00209438-05. Технологические параметры и состав продукта представлены в таблице.

Пример №2. В соответствии с изобретением в смеситель подавалась навеска фосфогипса в количестве 1,1 кг (65,0% масс.), с естественной влажностью 15,0%, ортофосфорная кислота концентрации 50,0% в количестве 400,0 мл, (31,0% масс.). Далее способ осуществляли аналогично примеру 1. Технологические параметры и состав продукта представлены в таблице.

Как видно из таблицы, при увеличении процентной концентрации фосфорной кислоты при сохранении ее массового содержания в смеси (пример №2), не происходит полного превращения компонентов в нерастворимом осадке (дикальцийфосфате). Низкое значение Р2О5 и высокое значение СаО не соответствует требованиям ГОСТ на дикальцийфосфат.

Пример №3. В соответствии с изобретением в смеситель подавалась навеска фосфогипса в количестве 1,1 кг (65,0% масс.), с естественной влажностью 15,0%, ортофосфорная кислота концентрации 83,0% в количестве 190,0 мл, плотностью 1,67 г/см3 (31,0% масс.). Далее способ осуществляли аналогично примеру 1. Технологические параметры и состав продукта представлены в таблице.

Как видно из таблицы, при дальнейшем увеличении процентной концентрации фосфорной кислоты при сохранении ее массового содержания (пример №3) реакция не идет. Как следствие, в смеси отсутствует граница раздела нерастворимого осадка и жидкой фазы.

Таким образом, оптимальными параметрами для получения продуктов (дикальцийфосфата и сульфата аммония), соответствующих требованиям ГОСТ, являются концентрации, массовые содержания и условия приготовления смеси по условиям примера №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 2012 |

|

RU2510626C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА | 2008 |

|

RU2373144C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО АЗОТНО-ФОСФОРНО-СУЛЬФАТНОГО УДОБРЕНИЯ ИЗ ФОСФОГИПСА (ВАРИАНТЫ) | 2011 |

|

RU2478599C1 |

| Способ получения обесфторенных фосфатов аммония | 1981 |

|

SU1002236A1 |

| Способ производства органо-минерального удобрения из сточных вод свинокомплекса | 2023 |

|

RU2821571C1 |

| Способ получения дикальцийфосфата | 1979 |

|

SU829559A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ КОБАЛЬТА (II)-АММОНИЯ | 2013 |

|

RU2542287C9 |

| СПОСОБ УТИЛИЗАЦИИ ПОБОЧНЫХ ПРОДУКТОВ, ПОЛУЧАЕМЫХ ПРИ ПРОИЗВОДСТВЕ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2011 |

|

RU2462419C1 |

| Способ получения жидких комплексных удобрений | 1990 |

|

SU1747431A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2018 |

|

RU2691051C1 |

Изобретение относится к химической промышленности, а именно к переработке фосфогипса. Способ обработки фосфогипса включает смешение фосфогипса и 42% фосфорной кислоты в присутствии реагента для поддержания рН в интервале 6,8-7,2 при постоянном перемешивании и отделение осадка дикальцийфосфата от жидкой фазы. В качестве реагента для поддержания рН используют водный раствор аммиака. Компоненты подают на смешение при следующем соотношении, мас.%: фосфогипс - 65,0, фосфорная кислота -31,0, водный раствор аммиака (в пересчете на аммиак) - 4,0. Причем перемешивание осуществляют при температуре не более 80°С. Использование изобретения повышает глубину переработки фосфогипса, обеспечивает получение двух товарных продуктов - кормового дикальцийфосфата и сульфата аммония, снижает себестоимость и время получения продуктов. 2 з.п. ф-лы, 1 табл., 3 пр.

1. Способ обработки фосфогипса, включающий смешение фосфогипса и фосфорной кислоты в присутствии реагента для поддержания рН при постоянном перемешивании, отделение осадка дикальцийфосфата от жидкой фазы, отличающийся тем, что в качестве реагента для поддержания рН в интервале 6,8-7,2 используют водный раствор аммиака, в качестве фосфорной кислоты используют 42% фосфорную кислоту, при этом компоненты подают на смешение при следующем соотношении, мас.%:

а перемешивание осуществляют при температуре не более 80°С.

2. Способ по п.1, отличающийся тем, что перемешивание осуществляют при температуре 60-75°С в течение 20-30 минут.

3. Способ по п.1 или 2, отличающийся тем, что полученный в жидкой фазе сульфат аммония используют как готовое жидкое азотное удобрение или перерабатывают по технологии получения гранул.

| Камера для диатермии ультракороткими волнами | 1929 |

|

SU20227A1 |

| ГИДРАВЛИЧЕСКИЙ ВИБРАЦИОННЫЙ СТЕНД | 0 |

|

SU219828A1 |

| Ворота-жалюзи для паровозных сараев | 1928 |

|

SU15407A1 |

| US 5158594 А1, 27.10.1992 | |||

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ НА МИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 2004 |

|

RU2243196C1 |

Авторы

Даты

2013-02-20—Публикация

2011-11-24—Подача