Изобретение относится к области производства чистых обесфторенных фосфатов аммония на основе экстракционной фосфорной кислоты (ЭФК). Чистые фосфаты аммония широко применяются в пищевой и медицинской промышленности, сельском хозяйстве и других отраслях народного хозяйства.

Известен способ получения фосфата аммония с низким содержанием фтора путем смешения ЭФК с растворимой солью кальция, аммофосом и суперфосфатом, аммонизации полученной -змеей и отделения осадка l Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения обесфторенных фосфатов аммония из ЭФК путем ее периодической аммонизации в несколько стадий: разбавление ЭФК водой до концентрации 20-28%, введение аммиака в ЭФК в,три приема с различной скоростью до рН 6,0-6,6i отделение осадка после второй или третьей аммонизации с помощью отстойников-декантеров и переработка чистых растворов на фосфаты аммония. Переведение примесей железа, алюминия, кальция

в негелеобразный и легко отделяемый осадок и, следовательно, получение чистого раствора фосфата аммония осуществляют следующим образом: разбавленную ЭФК подают в Т реактор с одновременной быстрой аммонизацией ее до рН 2,в (скорость подачи аммиака составляет 244-815 ). Затем скорость подачи аммиака в

10 тот же реактор снижают до 32-72 кг/м. ч и доводят рН до 4,0-4,2. Пульцу направляют во LL реактор и доаммонизируют до рН 6,06,6 со скоростью подачи аммиака 15 244-815 кг/м%ч. Образовавшуюся

пульпу направляют в отстойник-деканTejj с последующим разделением фаз. Полученный чистый раствор фосфата аммония представляет собой прозрач20ное жидкое удобрение следующего состава, %: N - 8,3, P, - 24,9 2. Недостаток данного способа заключается в том, что реализация способа дает возможность очистить ЭФК

25 только от примесей полуторных окислов и кальция, тогда как полное обесфторивание при этом не достигается вследствие хорошей растворимости фторида- и кремнефторида ам30мония в системе NHj- Р. .

ЖИДКИЙ продукт типа 8-24-0, получаемый по этому способу, содержит не менее 0,2% фтора и может быть использован только в качеств в удобрения или антипирена. Выведение примесей и получение чистых растворов фосфатов аммония достигается трвхступенчат ой аммонизацией ЭФК с подачей аммиака в разные реакторы с переменной скоростью и в двухэтапном отделении осадка, что свидетель ствует о сложном и трудно управляемом технологическом процессе, т.е. необходимо очень точно контролировать скорость аммонизации, температуру и Н пульповых растворов.

Целью изобретения является упрощение технологического процесса и повышение степени обесфторивания продукта.

Поставленная цель достигается описываемым способом получения обесфторенных фосфатов аммония, включающим аммонизацию разбавленной эк.стракционной фосфорной кислоты газообразным аммиаком и отделение осадка, для .чего в разбавленную до 16-1 фосфорную кислоту вводят кальцийсодержащую добавку со скоростью 35-40 кг СаО /м-ч и сульфатсодержащую добавку со скоростью 24-30 кг 30 . Полученную смесь выдерживают при перемешивании в течение 20-30- мин, и аммонизируют со. скоростью подачи аммиака 120-130 кг ЫНз/м.ч до рН 5,1-5,5.,

Отличиями предлагаемого способа являются предварительное введение в фосфорную кислоту кальцийсодержащей добавки со скоростью 35-40 кг СаО ч, сульфатсодержащей добавки со скоростью 24-30 кг 80з/м«ч, выдержка смесипри перемешивании перед аммонизацией и одностадийная аммонизация со скоростью подачи аммиака 120-130 кг МНз/мЗ. ч до рН 5,1-5,5. Дополнительными отличиями являются степень разбавлейия фосфорной кислоты до 16-18% PiOj и время выдержки смеси при перемешивании 20-30 минут.

Это, позволяет упростить технологический процесс, т.е. проводить очистку раствора ЭФК не в три, а в одну стадию, получать продукционные растворы с низким содержанием фтора 0,02-0,04%, и использовать фосфаты аммония, полученные из этих растворов в качестве кормовых средств.

Технология йпособа состоит в сле дующем.

В реактор одновременно дозируют экстракционную фосфорную кислоту и воду до получения разбавленной кислоты, содержащей 16-18% , туда же кальцийсодержащая дс

бавка (например, известковое молоко) со скоростью 35-40 кг СаО на. м ЭФК в 1 ч и сульфатсодержащая добавка (например, серная кислота) со скоростью 24-30 кг SO-j на . Смесь выдерживают при перемешиваний 20-30 мин и подают в следующий реактор, куда дозируется аммиак со скоростью 120-130 кг до рН до 5,1-5,5. Полученную пульпу

0 подают в отстойник-декантер для разделения твердой и жидкой фаз.

Чистый раствор фосфата аммония перерабатывают упаркой и сушкой в необходимый продукт, например гра5 нулированный моноаммонийфосфат.

Твердая фаза выводится из отстойника, и направляется на получение твердого удобрения марки 14-50-0.

Исследованиями установлено, что

0 последовательность и скорость подачи реагентов на первую фазу нейтрализации оказывает существенное влияние на формирование бысаро коагулируемых и легко отделяемых от жидкой

5 фазы осадков, на степень очистки ЭФК от нежелательных примесей. Это можно объяснить тем, что при введении в разбавленную фосфориую кислоту кальций- и сульфатсодержащих добавок получают фторид и сульфат

кальция. При их выдерживании в течение 20-30 мин происходит рост кристалловJ главным образом, сульфата кальция, которые обладают адсорбционной способностью по отношению

59 к тонкодисперсным частицам фторида кальция и др. примесей. При этом размер кристаллов сульфата кальция составляет 0,19-0,22 мм. При заданной относительно высокой скорости

0 аммонизации размер этих кристаллов уменьшается до 0,07-0,10 мм вследствие их растворения в аммиачной среде при 100-105 С.

Кристаллы сульфата кальция имен5 но такого размера очень активно адсорбируют на своей поверхности тонкодисперсный шлам. При этом меняются электрокинетическиё свойства частиц шлама, и происходит быстрая

их коагуляция и седиментация. Увеличение или уменьшение времени пребывания суспензии после введения кальций- и сульфатсодержащих добавок приводит к снижению адсорбционной способности кристаллов сульфата кальция, и, следовательно, к ухудшению седиментации осадка. Больиее разбавление ЭФК по сравнению с известным способом требуется с целью предотвращения повышения вязкости

аммонизированной пульпы и более полного поглощения аммиака при введении в ЭФК добавок. Таким образом, аммонизация ЭФК и выделение примесей полуторных окислов и фтора из

технологического процесса осуществляются 6 одну стадию, что значительно упрощает технологический процесс и облегчает управление им. При этом получаются чистые растворы фосфата аммония: F 0,02-0,04%, F. - отс, Аа.О отс. Чистые растворы могут быть исполыованы для получения кристаллических или гранулированных фосфатов аммония.

Пример 1.В реактор одновременно дозируют; 1000 кг ЭФК (. .- 37%) , 622 кг воды со скоростью 850 кг/м,ч. При этом получается разбавленная кислота, содержащая 16% Р ОуССаО - 26 кг), 192 кг известкового молока со скоростью 35 кг СаО/м, 29 кг серной кислоты со скоростью 24 кг ЗО.ч и перемешивают в течение 20 мин. Смесь подают в следующий реактор и одновременно дозируют 88 кг газообразного аммиака со скоростью 120 кг .4 до рН 5,1. 1924 кг пульпы подают в отстойник-декантер, где происходит разделение жидкой и твердой фаз со скоростью 4,2 м/ч. 1450 кг полученной жидкой фазы представляет собой обесфторенный фосфат аммония, содержащий 0,04% фтора. После упарки и сушки этого жидкого продукта можно получить 500 кг твердого обесфторенного фосфата аммония марки 12-56-0 с содержанием фтора 0,14%. Твердая фаза выводится из отстойника и направ- ляется на получение твердого удобрения марки 12-50-0.

Пример2. В реактор одновременно дозируют 1000 кг ЭФК, 430 кг воды со скоростью 850 кг/м.ч (при этом получается кислота, содержащая 18% ) , 192 кг известкового молока (СаО - 29 кг) сЪ скоростью 40 кг СаО/м . ч, 27 кг серной кислоты со скоростью 30 кг SOa/M ч и перемешивают в течение 30 мин. Смесь подают в следующий реактор и аммонизируют 95 кг аммиака со скоростью 130 кг/м-.ч до рН 5,5, 1744 кг пульпы подают в отстойник-декантер, где происходит разделение фаз со скоростью 4,5 м/ч.

технологический процесс . осуществляют аналогично примеру 1. Содержание фтора в жидкой фазе составляет 0,03% и после сушки и упарки твердый обесфторенный фосфат аммония содержит 0,10% фтора.

Пример З.В реактор одно временно дозируют 1000 кг ЭФК, j 518 кг воды со скоростью 850 кг/мЧ (при этом получают кислоту, содержащую 17% , 192 кг известкового молока (СаО - 27 кг) со скоростью 37 кг СаО/м-ч, 24 кг серной кислоты со скоростью 27 кг SQ/м «ч и перемешивают Б течение 20-30 мин

Смесь подгиот в следующий реактор и нейтрализуют 91 кг аммиака со скоростью 125 кг .ч до рН 5,3, 1825 кг пульцы подают в отстойникдекантер, где происходит разделе5 ние фаз со скоростью 6,8 м/ч. Далее технологический процесс осуществляют .аналогично примеру 1.

Содержание фтора в жидкой фазе составляет 0,02%, а в твердом фос0 фате С1ММОНИЯ - 0,07%.

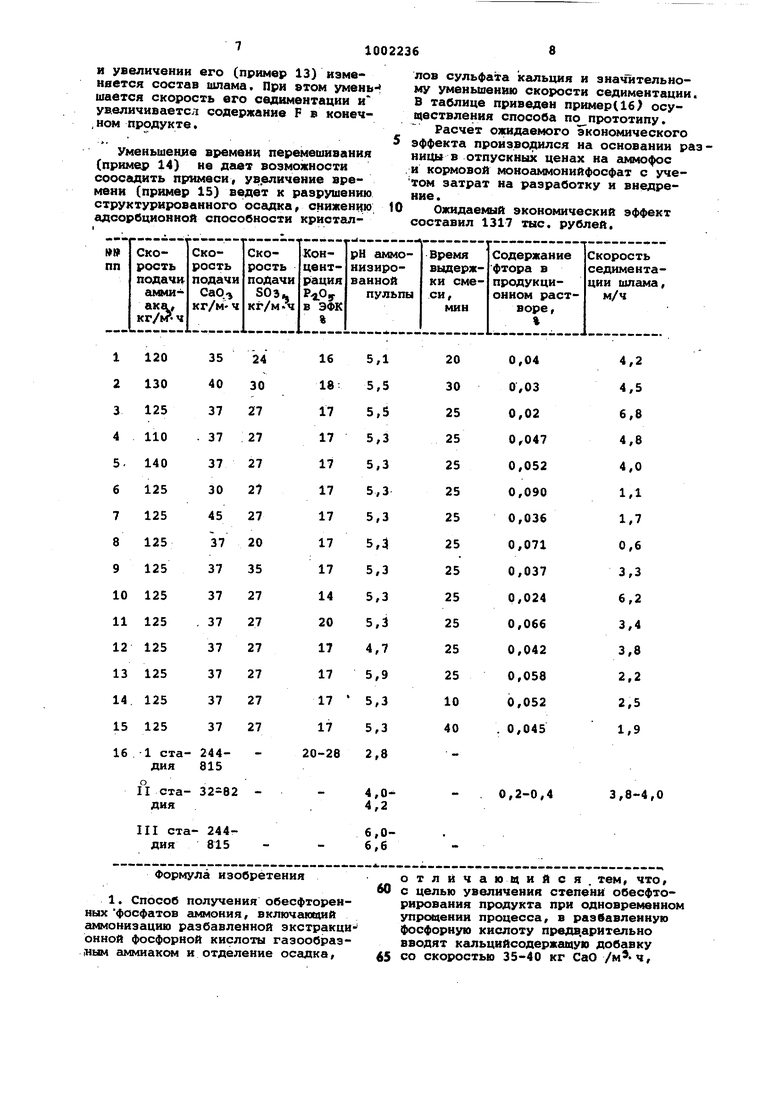

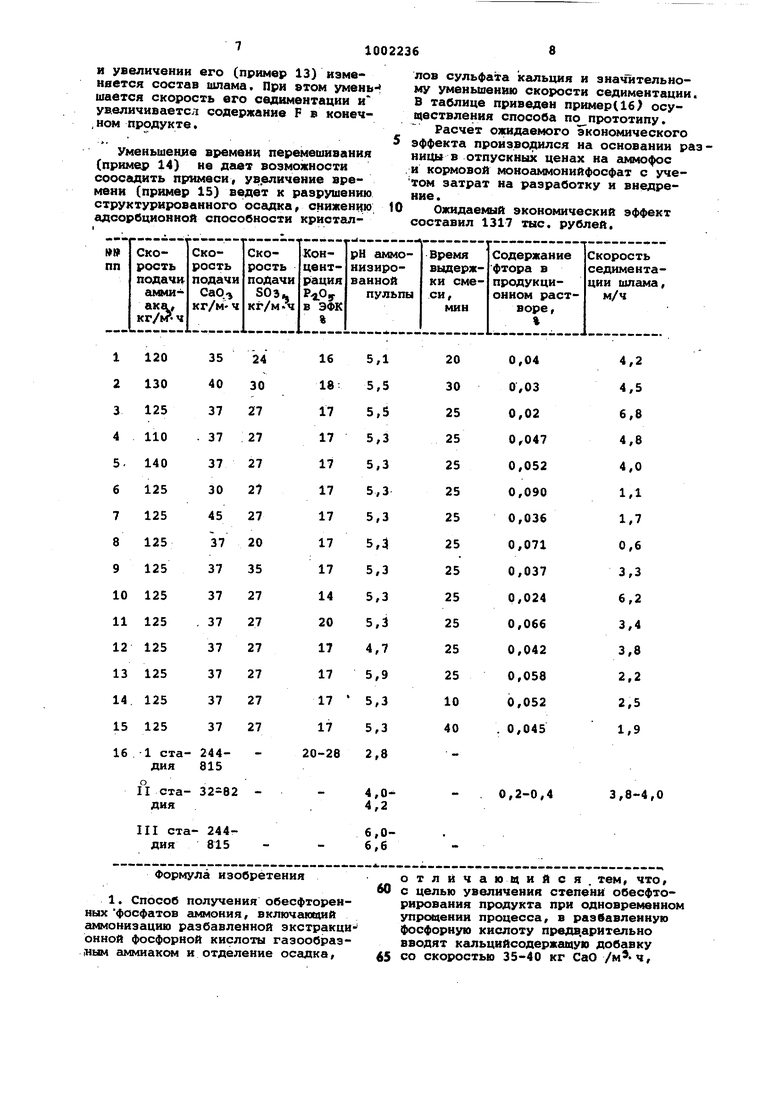

В таблице дается оборнование выбранных интервалов парамет ов.

Из таблицы видно, что выбранные интервалы параметров (примеры 1-3) 5 позволяют при меньших размерах

отстойника-декантера добиться увеличения скорости седиментации осадка до 4,2-6,8 м/ч и снижения содержания фтора в жидкой (осветленной) п части пульпы, что дает возможность получить жидкий обесфторенный продукт, содержащий не более 0,04% F, переработать его в твердый фосфат аммония с низким содержаиием фтора 5 (не более 0,2%), КОТОЕ ЛЙ можно использовать в сельском хозяйстве кормового средства.

Уменьшение и увеличение скорости подачи аммиака (примеры 4,- 5) способствуют получению тонкодисперсно го осадка, что ведет к уменьшению скорости седиментации шлама и увеличению содержания Р в продукте.

Уменьшение скорости подачи кальцийсодержащей добавки (пример 6) 5 приводит к нехватке иона Са, являющегося осадителем F, вследствие чего возрастает содержание F в готовом продукте. Увеличение скорости подачи СаО (пример 7) BejqeT коб0 разованию дикальцийфосфата, что резко снижает скорость седиментации шлама и приводит к дополнительным потерям со шламом. Уменьшение скорости подачи SOj(пример 8).ве5 дет к уменьшению количества получаемого гипса, который играет роль адсорбента тонкодисперсных частиц фторида кальция. При этом резко падает скорость седиментации шлама и Q увеличивается содержание F в продукте..

Увеличение скорости подачи 80з (пример 9) нецелесообразно, так как ведет к перерасходу этого реагента, с не способствуя увеличению положительного эффекта.

Уменьшение концентрации (пример 10) нецелесообразно, так как ведет к последующему увеличению энергетических затрат на выпарку. 0

Уменьшение разбавления (увеличение концентрации P-ipg) ведет к увеличению вязкости получаемой в дальнейшем пульпы (пример 11). При 5 уменьшении рН раствора (пример 12)

и увеличении его (пример 13) иэмевеется состав шлама. При атом умень шается скорость его седиментации и увеличивается содержание F в коиеч,ном продукте.

Уменьшение времени перемешивания (пример 14) не дает возможности соосадить примеси, увеличение времени (пример 15) ведет к разрушению структурированного осадка, снижению адсорбционной способности кристгшлов сульфата кгшьция и значительному уменьшению скорости седиментации. В таблице приведен пример(16) осуществления способа пс прототипу. Расчет ожидаемого экономического

5 эффекта произво;цился иа основании раз ници в отпускных ценах на аммофос .и кормовой моноаммонийфосфат с учетом затрат на разработку и внедрение .

10 Ожидаемый экономический эффект составил 1317 тыс. рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения очищенных фосфатов аммония | 1980 |

|

SU939433A1 |

| Способ автоматического управления процессом аммонизации экстракционной фосфорной кислоты | 1989 |

|

SU1668294A1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ автоматического управления процессом получения обесфторенных фосфатов аммония | 1989 |

|

SU1643511A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2003 |

|

RU2230026C1 |

| Способ глубокой очистки фосфатсодержащего раствора от фтора | 1984 |

|

SU1175106A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2361811C1 |

Формула изобретения

отличающийся, тем, что, 60 с целью увеличения степени обесфторирования продукта при одновременном упрощении процесса, в разбавленную фосфорную кислоту предв.арительно вводят кальцийсодержащую добавку 65 со скоростью 35-40 кг СаО /м-ч. 910022 а затем сульфатсодержащую добавку со скоростью 24-30 кг SOj/M. ч с последующим вьздерживанием смеси при перемешивании, а г1ммониэацию ведут со скоростью подачи аммиака 120-. 130 кг НН) до рН 5,l-5v5. 2. Способ по п. 1, о т л и ч а ю1ц и И с я тем, что фосфорную кисло-ту раэба&ляют до 16-18% . 3610 3. Способ по пп. 1 и 2, о . л ичающийся 1ем, что смесь йыдерживают при перемешивании 2030 мин. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 172525, .15.05.78. 2. Патент США 3264087, 02.08.66 (прототип).

Авторы

Даты

1983-03-07—Публикация

1981-12-18—Подача