Изобретение относится к области цветной металлургии, а именно к получению магния и хлора электролизом расплавленных солей.

Для интенсификации процесса получения магния и хлора электролизом расплавленных солей огромное значение имеет отвод тепла от электролизеров, в частности от верхней части анодов (анодных головок), установленных над перекрытием в помещении цеха и выделяющих в атмосферу цеха более 50% греющей энергии, что приводит к быстрому износу анодов, к снижению срока их службы и тем самым к снижению срока службы всего электролизера (28 месяцев). Для охлаждения верхней части анодов используют в качестве хладагента воздух (ст. Результаты испытания охлаждающего устройства на анодах промышленного электролизера. - Яловой В.Ф., Сизоненко A.M., Нуртаев А.С. и др. - Ж. Цвт. металлы. 1992, №3, стр.40-42), воду (ст. Исследование электролизеров с верхним вводом анодов с искусственным охлаждением. - Татакин А.Н., Чесноков А.С. - Цветные металлы, №1, 2000, стр.56-58) или пароводяную смесь (ст. Результаты испытания модели устройства для охлаждения анодов магниевого электролизера. - Яловой В.Ф., Сизоненко A.M., Николаев М.М. и др. - Ж. Цветные металлы. 1991, №6, стр.41-42).

Известен способ теплового регулирования электролизеров и устройство для его осуществления (пат. РФ №2128733, опубл. 10.04.1999). Способ включает отвод тепла от верхней части анодов (анодных головок) путем подачи хладагента - пароводяной смеси под избыточным давлением в систему испарительного охлаждения, поддержку оптимальной температуры электролита во всей серии электролизеров путем изменения давления в группе кессонов каждого электролизера, регулирование температуры при отклонении от оптимальной путем регулирования отвода тепла, регулирование температуры пароводяной смеси в системе испарительного охлаждения путем поддержания заданного давления, причем давление в кессоне поддерживают меньшим или равным давлению в напорном коллекторе, давление в обратном коллекторе (трубопроводы подачи и отвода хладагента) поддерживают большим или равным давлению в барабане-сепараторе. В установленные на верхней части анодов кессоны по полутрубам, расположенными перпендикулярно горизонтальной оси пластины, и по продольным полутрубам, подают пароводяную смесь под давлением 0,6 МПа из барабана-сепаратора по напорному коллектору (трубопровод для подачи хладагента). Подачу пароводяной смеси регулируют клапаном. При отклонении температуры электролита в ту или иную сторону от заданной клапан соответственно приоткроется или закроется, что вызовет повышение или снижение давления в кессонах, изменяя количество отводимого тепла. Через напорный коллектор (трубопровод отвода хладагента) пароводяную смесь отводят в бак-сепаратор, где ее разделяют на пар и воду. Давление в барабане-сепараторе составляет 0,5 МПа.

Для осуществления способа известно устройство для отвода тепла от электролизеров (пат. РФ №2128733, опубл. 10.04.1999), включающее систему испарительного охлаждения, подсоединенную к группе электролизеров. Каждый электролизер выполнен в виде футерованной ванны, разделенной одной или несколькими перегородками на одну или несколько сборных ячеек и на два или несколько электролитических отделений, в которых установлены катоды и аноды, к верхней части анодов над перекрытием (анодные головки) подсоединены с двух сторон кессоны, выполненные в виде пластины из биметалла железо-медь и полутруб, соединенных с помощью напорного и обратного коллекторов (трубопроводов для подачи и отвода хладагента) с барабаном-сепаратором, баком-сепаратором и насосом. Две полутрубы кессонов размещены на пластине перпендикулярно горизонтальной оси пластины, а между ними размещены продольные полутрубы. Кессоны каждой группы анодов выполнены съемными, причем кессоны одной анодной головки соединены между собой последовательно, а кессоны анодных головок соединены между собой параллельно, на входе на каждую группу электролизеров установлен регулятор расхода. Это позволяет регулировать температурный режим электролизеров, повысить срок службы и снизить трудозатраты на их замену.

Недостатком данных способа и устройства для получения магния и хлора электролизом расплавленных солей является то, что для охлаждения в качестве хладагента используют пароводяную смесь, полученную в барабане-сепараторе, которую после циркуляции в замкнутом контуре разделяют на пар и воду в баке-сепараторе. Данная система не обеспечивает значительного охлаждения анодных головок, так как температура пароводяной смеси составляет 158°C, в системе не предусмотрен теплообменный аппарат для охлаждения пароводяной смеси, а бак-сепаратор предназначен для отделения пара от воды. Кроме того, в системе необходимо поддерживать постоянное высокое давление, которое трудно подвергается регулированию и приводит к нарушению технологического режима работы электролизера и нарушению техники безопасности. Данный способ и устройство трудно реализовать в промышленном процессе и они не нашли широкого применения для теплового регулирования электролизеров.

Известен электролитический способ получения магния и хлора электролизом расплавленных солей и электролизер для его осуществления (пат. РФ №2293801, опубл. 20.02.2007), по количеству общих признаков принятые за ближайшие аналоги-прототипы. В способе в качестве хладагента для охлаждения верхней части анодов используют воду. Способ включает подачу расплавленного хлормагниевого сырья в сборную ячейку и электролиз в электролизере с верхним вводом графитированных анодов с медными токоподводящими шинами. Тепловое регулирование электролизера осуществляют путем отбора тепла от медных шин водой при ее циркуляции в трубах системы водяного охлаждения, объединенной в замкнутый гидравлический контур. Трубы в системе охлаждения выполняют медными и прикрепляют их непосредственно к анодным шинам, температуру воды в замкнутом контуре поддерживают в пределах 20-100°C по мере срабатывания анодов температуру понижают.

Для осуществления способа известен электролизер для получения магния и хлора (пат. РФ №№2293801, опубл. 20.02.2007), включающий футерованную ванну, катоды и графитированные аноды, верхняя часть которых выступает над перекрытием, медные токоподводящие шины, подключенные к верхней части анодов с двух сторон с помощью стальных накладок и стягивающих шпилек, трубчатую систему водяного охлаждения медных шин, объединенную в замкнутый гидравлический контур с устройством для регулирования температуры воды в трубах, при этом трубы системы водяного охлаждения выполнены медными, а кессон прикреплен непосредственно к медным шинам и также выполнен из меди. Замкнутый гидравлической контур состоит из напорного и обратного коллекторов (трубопроводов для подвода и отвода хладагента), соединенных с теплообменным аппаратом, баком и насосом. Воду циркулируют насосом в замкнутом гидравлическом контуре. Из бака подают воду в напорный коллектор (трубопровод для подвода хладагента), в кессоны, из кессонов вода поступает в обратный коллектор (трубопровод для отвода хладагента) и через теплообменный аппарат снова в бак. Данные способ и устройство позволяют за счет обеспечения надежного электрического контакта токоподводящей медной шины к графитовой головке анода, охлаждаемой водой, стабилизировать процесс электролитического получения магния, снизить удельный расход электроэнергии, повысить срок службы анодов и электролизера и увеличить теплосъем с анодных головок за счет изменения средней температуры воды в пределах 20-100°C.

Недостатком данного способа и устройства является то, что они предназначены для обслуживания одного электролизера и при работе на группе электролизеров срок службы электролизера снижается за счет недостаточного съема тепла кессонами, выполненными в виде двух медных труб. Кроме того, применение кессонов и коммуникаций (напорного и обратного коллекторов) из меди приводит к высоким затратам, так как стоимость металлической меди на рынке России значительно выше стали (400-420 тыс. рублей за 1 тонну меди, в сравнении - сталь 22 тыс. руб. за 1 тонну). Учитывая, что каждый анодный блок в электролизере снабжен медными коммуникациями, а один электролизер - теплообменным аппаратом и баком с насосами для каждого электролизера, то применение такой конструкции значительно повысит затраты на стоимость готовой продукции. Использование в качестве теплоносителя воды приводит к большим потерям электрического тока из-за высокой электропроводимости воды при прохождении через коммуникации, что осложняется и ухудшением их обслуживания персоналом. Кроме того, вода содержит высокие концентрации растворенных в ней газов и солей, что также приводит к быстрому зарастанию труб и кессонов солевыми отложениями, это снижает срок службы кессонов и коммуникаций, а также всего электролизера в целом.

Технический результат направлен на снижение недостатков прототипа и заключается в повышении срока службы группы электролизеров до 48 месяцев за счет увеличения теплосъема с каждого электролизера, в повышении срока службы металлических кессонов и коммуникаций и в снижении затрат на оборудование и материалы для системы водяного охлаждения. Применение в качестве хладагента дистиллированной воды позволяет также снизить потери электрического тока, так как дистиллированная вода является неэлектропроводной.

Технический результат достигается тем, что в способе получения магния и хлора электролизом расплавленных солей, включающем подачу расплавленного хлормагниевого сырья в сборную ячейку электролизера и электролиз в электролитических отделениях с боковым вводом катодов и с верхним вводом анодов с медными токоподводящими шинами, отбор тепла от верхней части анодов с помощью кессонов хладагентом, циркулирующим в замкнутом контуре, охлаждение хладагента в теплообменном аппарате и возврат его в замкнутый контур, извлечение магния и отвод газообразного хлора, новым является то, что хладагент первоначально подают в общий циркуляционный контур группы электролизеров и заполняют им систему в виде дистиллятора с баком-конденсатором - линии подвода хладагента - теплообменного аппарата - линии отвода хладагента, затем к общему циркуляционному контуру подключают замкнутые контуры каждого электролизера и хладагент циркулируют в общем циркуляционном контуре и в замкнутых контурах, поддерживая общий расход хладагента в кессонах равным 18-22 м3/ч, при этом хладагент последовательно пропускают по каждой полутрубе кессона снизу вверх сначала по одной стороне верхней части анода, затем сверху вниз по другой стороне кессона и выводят в замкнутый контур, а в качестве хладагента используют дистиллированную воду.

Кроме того, общий циркуляционный контур постоянно пополняют дистиллированной водой из бака-конденсатора.

Кроме того, дистиллированную воду используют при содержании в ней растворенного кислорода не более 0,035 мг/дм3 и твердого остатка не более 5 мг/дм3.

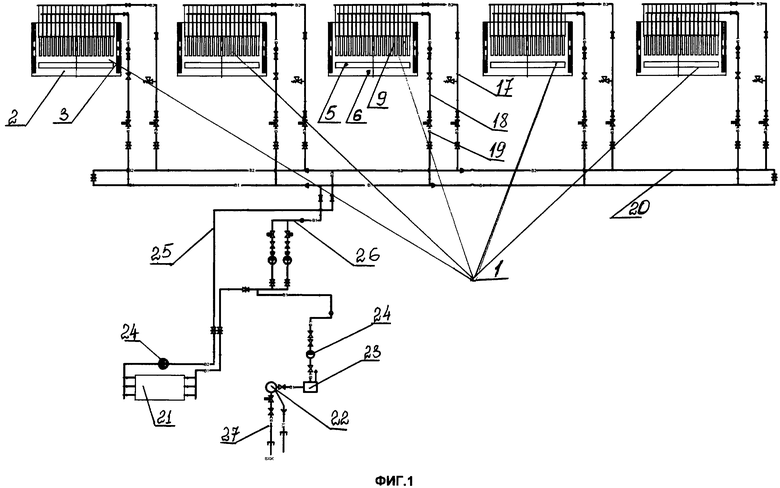

Для осуществления способа предложена технологическая схема для получения магния и хлора электролизом расплавленных солей, включающая футерованную ванну, разделенную перегородкой на сборную ячейку и несколько электролитических отделений с боковым вводом катодов и с верхним вводом анодов, верхняя часть анодов над перекрытием снабжена кессонами, размещенными с двух сторон верхней части анодов, с трубопроводами подвода и отвода хладагента, образующими замкнутый контур для одного электролизера, теплообменный аппарат и насос, в которой новым является то, что она дополнительно снабжена дистиллятором с баком-конденсатором и общим циркуляционным контуром, составляющим циркуляционную систему для группы электролизеров и выполненным в виде дистиллятора с баком-конденсатором - линии подвода хладагента - теплообменного аппарата - линии отвода хладагента, при этом к общему циркуляционному контуру подсоединены замкнутые контуры каждого электролизера, а кессоны выполнены в виде панели, на которой размещены полутрубы, соединенные между собой перемычками, трубопровод подвода хладагента соединен с нижней полутрубой кессона, а трубопровод для отвода хладагента соединен с нижней полутрубой кессона, размещенной на противоположной стороне кессона.

Кроме того, в качестве теплообменного аппарата использован аппарат воздушного охлаждения.

Кроме того, количество электролизеров, включенных в общий циркуляционный контур для группы электролизеров, равно не более 5.

Предложенное техническое решение, предусматривающее использование общего циркуляционного контура для группы электролизеров, позволяет экономично решить вопросы снижения затрат на приобретение оборудования, за счет исключения применения на каждом электролизере теплообменного аппарата с баком и насосом, снизить затраты на изготовление кессонов и трубопроводов (коммуникаций) за счет исключения использования меди для системы теплового регулирования электролизеров и тем самым снизить общие затраты на производство продукции - магния и хлора.

Циркуляция хладагента в общем циркуляционном контуре и в замкнутом контуре при поддержании общего расхода хладагента в кессонах, равным 18-22 м3/ч, позволяет оптимизировать подачу хладагента в кессоны и тем самым повысить теплосъем с верхней части анодов и повысить срок их службы.

Выполнение кессонов в виде панели, на которой размещены полутрубы, соединенные между собой перемычками, при этом трубопровод подвода хладагента соединен с нижней полутрубой кессона, а трубопровод для отвода хладагента соединен с нижней полутрубой кессона, размещенного на противоположной стороне кессона, а хладагент последовательно пропускают по каждой полутрубе кессона снизу вверх сначала с одной стороны верхней части анода, затем сверху вниз по другой стороне верхней части анода и выводят в замкнутый контур, позволяет увеличить теплосъем с верхней части анода и тем самым повысить срок службы группы электролизеров до 48 месяцев.

Использование в качестве хладагента дистиллированной воды для отвода тепла от группы электролизеров, получаемой в дистилляторе с баком-конденсатором, позволяет повысить срок службы кессонов и трубопроводной арматуры и тем самым повысить срок службы всей группы электролизеров, за счет исключения растворения в воде коррозионно-активных газов (CO2 и O2), присутствующих в воздухе и вызывающих разрушение оборудования и трубопроводов, а также за счет исключения отложения солей на внутренних стенках трубопроводов.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку заявленные способ электролитического получения магния и хлора электролизом расплавленных солей и технологическая схема для его осуществления образуют единый изобретательский замысел. Действительно, осуществление способа электролитического получения магния и хлора возможно только при наличии специального устройства для охлаждения верхней части анодов для получения магния и хлора электролизом расплавленных солей и технологической схемы для его осуществления.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в пунктах формулы изобретения способа получения магния и хлора электролизом расплавленных солей и технологической схемы для его осуществления.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Заявленные признаки являются новыми и не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

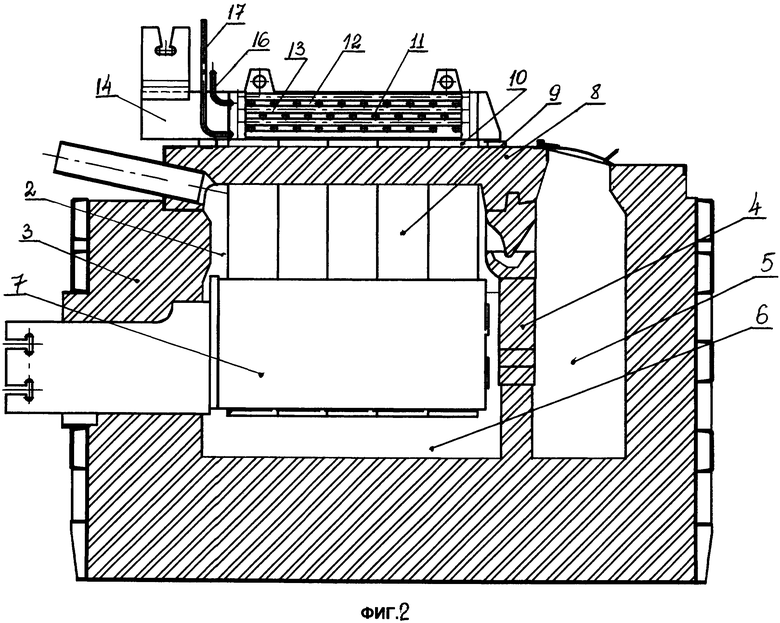

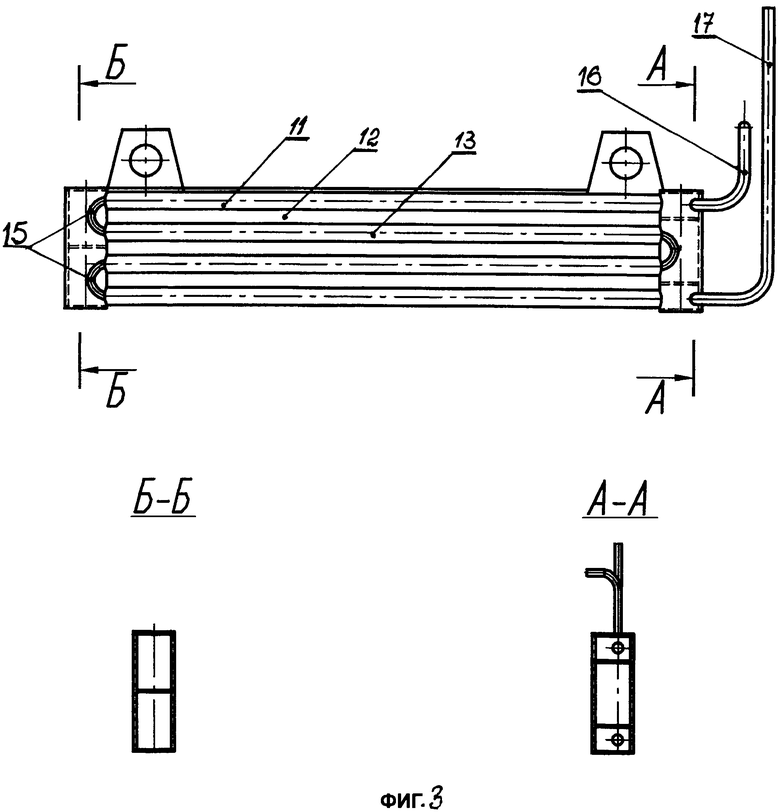

На фиг.1 показана технологическая схема для получения магния и хлора электролизом расплавленных солей. На фиг.2 - общий вид электролизера. На фиг.3 - общий вид кессона.

Схема включает группу однорядных электролизеров 1, состоящей из 5 электролизеров. Каждый электролизер 2 состоит из футерованной ванны 3, разделенной перегородкой 4 на одну сборную ячейку 5 и несколько электролитических отделений 6 с боковым вводом катодов 7 и с установкой сверху через перекрытие 8 анодов 9, на верхней части 10 которых установлены с двух сторон кессоны 11, выполненные в виде приваренных к панели 12 полутруб 13, жестко прижатых к медной шине 14 и соединенных между собой перемычками 15 на одной стороне кессона, с двух сторон кессоны соединены между собой перемычкой 16, к нижней полутрубе кессона присоединен трубопровод 17 для подвода охлажденного хладагента в кессон, и с другой стороны верхней части анода к нижней полутрубе кессона присоединен трубопровод 18 для отвода нагретого хладагента. Два кессона с трубопроводами для отвода и подвода хладагента образуют замкнутый контур 19, подсоединенный к общему циркуляционному контуру 20, теплообменный аппарат 21, дистиллятор 22, бак-конденсатор 23 и насос 24, линию 25 подвода хладагента в общий циркуляционный контур, линию 26 отвода хладагента из него и линию подвода артезианской воды 27.

Пример работы способа и технологической схемы получения магния и хлора электролизом расплавленных солей.

Монтаж электролизера с системой охлаждения.

В футерованную ванну 3 устанавливают перегородку 4, разделяющую ванну 3 на сборную ячейку 5 и электролитические отделения 6, в боковых стенках футерованной ванны 3 закрепляют катоды 7, в перекрытие 8 устанавливают аноды 9, на верхней части 10 анодов 9 устанавливают с помощью шпилек через медные шины 14 вплотную с двух сторон кессоны 11, изготовленные в виде панели 12 из стального листа и полутруб 13, соединенных между собой перемычками 15. Кессоны 11 скрепляют между собой перемычкой 16. К нижней полутрубе 13 кессона 11 с одной стороны присоединяют трубопровод 17 подвода хладагента - охлажденной дистиллированной воды, от нижней полутрубы 13 с другой стороны кессона 11 нагретую дистиллированную воду отводят по трубопроводу 18 отвода хладагента - дистиллированной воды. Кессон 11 с трубопроводами 17 и 18 для подвода и отвода хладагента - дистиллированной воды образует замкнутый контур 19. Замкнутый контур 19 выполнен на каждом электролизере группы из 5 электролизеров. Артезианскую воду из общецеховой линии подвода 27 подают в дистиллятор 22 типа ДЭ-140 производительностью 140 дм3/ч, где ее нагревают до кипения, пары воды поднимаются вверх и конденсируются на охлаждаемой стенке бака-конденсатора 23 емкостью 2,9 м3 при температуре 65°C. Дистиллированную воду подготавливают по ГОСТ 6709 с массовой концентрацией растворенного кислорода не более 0,035 мг/дм3 твердого остатка не более 5 мг/дм3. Полученную дистиллированную воду подают в общий циркуляционный контур 20 с помощью подпиточного насоса 24 циркуляционного типа CRN90-2-2 A-F-G-T-HQQE по линии 25 подвода хладагента - дистиллированной воды, откуда ее подают в теплообменный аппарат 21 типа блочно-модульного аппарата воздушного охлаждения АВГ-Р-БМ. Для восполнения потерь дистиллированной воды в общем циркуляционном контуре 20 периодически производят подпитку из бака-конденсатора 23.

Работа электролизера с системой водяного охлаждения

Электролизер 2 для получения магния выполнен однорядным с верхним вводом анодов и фронтальной сборной ячейкой 5 на силу тока 180 кА с удельным расходом электроэнергии постоянно тока 13,2-13,6 кВт/кг магния. В качестве сырья используют хлорид магния с процесса получения губчатого титана, который является побочным продуктом реакции восстановления тетрахлорида титана магнием в аппарате восстановления. Хлорид магния сливают в процессе восстановления из аппарата и перевозят на ковше к электролизерам для получения магния и хлора электролизом расплавленных солей. Массовая доля хлорида магния в рабочем расплавленном электролите электролизера в пусковой период от 10 масс.%, в рабочем режиме от 15 масс.%.

В сборную ячейку 5 устанавливают подогревные электроды переменного тока, заливают расплав хлоридов металлов - электролит с массовой долей хлорида магния 10 масс.%, включают постоянный ток электролизной серии и разогревают электролит до температуры 665°C. При достижении уровня заглубления катодов 7 электролитом 60 см производят включение общего циркуляционного контура 20. Под воздействием электрического тока хлорид магния разлагается на магний и хлор, в процессе электролиза осуществляют постоянную циркуляцию электролита из электролитических отделений 6 в сборную ячейку 5 по переточным окнам перегородки 4. В последующие дни осуществляют откачку шламоэлектролитной смеси. По каналам из электролитических отделений 6 магний направляют к нижнему переточному окну перегородки 4 в сборную ячейку 5 и по мере накопления периодически извлекают из сборной ячейки 5, а хлор направляют по системе санитарно-технического отсоса потребителю.

Нагретую дистиллированную воду отводят через линию отвода хладагента 26 в теплообменный аппарат 21 типа аппарата воздушного охлаждения, где она охлаждается путем пропускания через оребренные трубы воздушным потоком до температуры 50-65°C. Охлажденная дистиллированная вода возвращается с помощью циркуляционного насоса 24 в кессоны 11 для охлаждения анодов 9. Включение системы водяного охлаждения группы электролизеров проводят в два этапа. Сначала производят заполнение дистиллированной водой общего циркуляционного контура 20, выполненного в виде теплообменного аппарата 21 и линий для подвода 25 хладагента и отвода хладагента 26, размещенных вдоль группы 1 электролизеров в количестве 5 штук. Подачу дистиллированной воды в кессоны 11 каждого электролизера производят следующим образом. Плавно приоткрывают кран шаровой КШ3/m на линии 25 подачи хладагента - дистиллированной воды в кессоны 11 до получения показания расходомера от 2 до 3 м3/ч. При этом давление дистиллированной воды в кессонах 11 не должно превышать 0,2 мПа по показаниям ПЭВМ в помещениях оператора. Расход дистиллированной воды при превышении давления устанавливается прикрытием задвижки байпаса. Затем включают задвижки и подают дистиллированную воду в трубопровод 17 для подачи хладагента к кессонам 11 каждого электролизера до показания расходомера 3 м3/ч, постепенно увеличивают подачу дистиллированной воды в кессоны 11, достигая объемного расхода дистиллированной воды через кессоны 11 20 м3/ч. После нагрева дистиллированной воды до температуры 85°C в кессонах 11 ее отводят по трубопроводу 18 отвода хладагента, и далее по линии 26 отвода хладагента общего циркуляционного контура 20 в теплообменный аппарат 21 типа АВО. Нагретая дистиллированная вода, проходя по оребренным трубам теплообменного аппарата, обдувается воздушным потоком, охлаждается до температуры 55°C и подается насосами обратно по линии 25 подвода хладагента в общий циркуляционный контур 20 и через замкнутый контур 19 по трубопроводу 17 подвода хладагента - в кессоны 11. Дистиллированная вода равномерно распределяется по всем кессонам 11, протекая последовательно сначала на одной стороне кессона 11 по полутрубам 13, затем перетекает через перемычку 16 на вторую сторону кессона 11. Охлажденная дистиллированная вода проходит сверху вниз по полутрубам 13 по трубопроводу 18, затем по линии 26 отвода хладагента возвращается насосом в теплообменный аппарат, на котором условно замыкается общий циркуляционной контур 20. Для пополнения общего циркуляционного контура 20 дистиллированной водой включают насос 24 и из бака-конденсатора 23 производят подкачку дистиллированной воды в общий циркуляционный контур 20, замкнутый контур 19 и кессоны 11.

При достижении стабильной работы СВО переключают управление на автоматический режим работы с использованием дистанционного автоматического управления (положение «А») насосами электроприводами задвижек, включают систему автоматической блокировки подачи дистиллированной воды в кессоны электролизера электромагнитными клапанами.

Таким образом, предложенные способ и технологическая схема для получения магния и хлора позволяют значительно увеличить срок службы электролизеров до 48 месяцев, снизить затраты на приобретение оборудования и материалов за счет исключения из системы охлаждения теплообменных аппаратов и бака при теплообменном аппарате, за счет исключения изготовления трубопроводов подвода и отвода хладагента и кессонов металлической меди, которая является дорогостоящим материалом, так как стоимость металлической меди на рынках России значительно выше стали (400-420 тыс. рублей за 1 тонну меди, в сравнении - сталь 22 тыс. руб. за 1 тонну). Учитывая, что каждый электролизер снабжен медными коммуникациями, а также теплообменным аппаратом и баком с насосами для каждого электролизера, то применение такой конструкции значительно повысит затраты на обслуживание системы теплового регулирования электролизера. Использование в качестве теплоносителя воды приводит к большим потерям электрического тока из-за высокой электропроводимости воды при прохождении через коммуникации, что осложняется и ухудшением их обслуживания персоналом. Кроме того, вода содержит высокие концентрации растворенных в ней газов и солей, что также приводит к быстрому зарастанию труб и кессонов солевыми отложениями, это также снижает срок службы кессонов и коммуникаций, а также всего электролизера в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479675C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2017 |

|

RU2653960C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293801C2 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2005 |

|

RU2284372C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318922C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2007 |

|

RU2334679C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389813C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО ХЛОРМАГНИЕВОГО СЫРЬЯ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294402C1 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

Изобретение относится к цветной металлургии, а именно к устройствам для получения магния электролизом расплавленных солей. Расплавленное хлормагниевое сырье подают в сборные ячейки группы электролизеров и проводят электролиз в электролитических отделениях с боковым вводом катодов и с верхним вводом анодов с медными токоподводящими шинами. Тепло отбирают от верхней части анодов с помощью кессонов хладагентом, циркулирующим в замкнутом контуре. Затем охлаждают хладагент в теплообменном аппарате и возвращают его в замкнутый контур. Извлекают магний и отводят газообразный хлор. При этом хладагент первоначально подают в общий циркуляционный контур группы электролизеров и заполняют им систему в виде дистиллятора с баком-конденсатором - линии подвода хладагента - теплообменного аппарата - линии отвода хладагента. К общему циркуляционному контуру подключают замкнутые контуры каждого электролизера и хладагент циркулирует в общем циркуляционном контуре и в замкнутых контурах. При этом хладагент последовательно пропускают по каждой полутрубе кессона снизу вверх сначала с одной стороны кессона верхней части анода, затем сверху вниз по другой стороне кессона верхней части анода и выводят в замкнутый контур. В качестве хладагента используют дистиллированную воду. Обеспечивается повышение срока службы группы электролизеров, повышение срока службы металлических кессонов, коммуникаций и снижение затрат на оборудование и материалов для системы водяного охлаждения. Применение в качестве хладагента дистиллированной воды позволяет также снизить потери электрического тока, так как дистиллированная вода является неэлектропроводной. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ получения магния и хлора электролизом расплавленных солей, включающий подачу расплавленного хлормагниевого сырья в сборную ячейку каждого из электролизеров группы и его электролиз в электролитических отделениях с боковым вводом катодов и с верхним вводом анодов с медными токоподводящими шинами, отбор тепла от верхней части анодов с помощью кессонов хладагентом, циркулирующим в замкнутом контуре, охлаждение хладагента в теплообменном аппарате и возврат его в замкнутый контур, извлечения магния и отвод газообразного хлора, отличающийся тем, что хладагент первоначально подают в общий циркуляционный контур группы электролизеров и заполняют им систему, содержащую дистиллятор с баком-конденсатором, линию подвода хладагента, теплообменный аппарат и линию отвода хладагента, затем к общему циркуляционному контуру подключают замкнутые контуры каждого электролизера для циркуляций хладагента в общем циркуляционном контуре и в замкнутых контурах, при поддерживании общего расхода хладагента в кессонах равным 18-22 м3/час, при этом хладагент последовательно пропускают по каждой полутрубе кессона снизу вверх, сначала по одной стороне верхней части анода, затем сверху вниз по другой стороне кессона и выводят в замкнутый контур, а в качестве хладагента используют дистиллированную воду.

2. Способ по п.1, отличающийся тем, что общий циркуляционный контур постоянно пополняют дистиллированной водой из бака-конденсатора.

3. Способ по п.1, отличающийся тем, что дистиллированную воду используют при содержании в ней растворенного кислорода не более 0,035 мг/дм3 и твердого остатка не более 5 мг/дм3.

4. Технологическое оборудование для получения магния и хлора электролизом расплавленных солей, включающее группу электролизеров, каждый из которых содержит футерованную ванну, разделенную перегородкой на сборную ячейку и несколько электролитических отделений с боковым вводом катодов и с верхним вводом анодов, верхняя часть анодов над перекрытием снабжена кессонами, размещенными с двух сторон верхней части анодов, с трубопроводами подвода и отвода хладагента, образующими замкнутый контур электролизера, теплообменный аппарат и насос, отличающееся тем, что оно дополнительно снабжено общим циркуляционным контуром, составляющим циркуляционную систему для группы электролизеров и выполненным в виде дистиллятора с баком-конденсатором, линии подвода хладагента, теплообменного аппарата и линии отвода хладагента, при этом к общему циркуляционному контуру подсоединены замкнутые контуры каждого электролизера, а кессоны выполнены в виде панели, на которой размещены полутрубы, соединенные между собой перемычками, трубопровод подвода хладагента соединен с нижней полутрубой кессона, а трубопровод для отвода хладагента соединен с нижней полутрубой кессона, размещенной на противоположной стороне кессона.

5. Технологическое оборудование по п.4, отличающееся тем, что в качестве теплообменного аппарата использован аппарат воздушного охлаждения.

6. Технологическое оборудование по п.4, отличающееся тем, что количество электролизеров, включенных в общий циркуляционный контур группы электролизеров, равно не более 5.

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293801C2 |

| МАГНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ПРИНУДИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ КАТОДОВ | 0 |

|

SU197976A1 |

| Магниевый электролизер с регулируемым охлаждением | 1959 |

|

SU136055A1 |

| US 4287045 A, 01.09.1981. | |||

Авторы

Даты

2013-02-27—Публикация

2011-07-26—Подача