Изобретение относится к цветной металлургии, в частности к получению магния электролитическим путем.

Известен электролизер для получения магния, включающий катоды и аноды, введенные сверху, с токоподводящими медными или алюминиевыми шинами или брусами, которые выполнены в виде отливок с залитыми в их теле стальными водоохлаждаемыми трубами (Авторское свидетельство СССР №158073, кл.С 25 С 7/02, 1962 г.).

Указанное техническое устройство сложно в изготовлении и обслуживании. Кроме того, стальные водоохлаждаемые трубы, залитые в токоподводящие медные или алюминиевые шины, усиливают жесткость этих шин, и при температурном колебании возникают высокие термические напряжения, в результате чего происходит деформация этих шин и рост падения напряжения в контакте металл - графит.

Известно устройство для охлаждения головок анодов магниевых электролизеров, включающее трубы для охлаждающего агента, выполненные разборными в виде двух труб, коаксиально расположенных в осевой вертикальной плоскости анода на уровне поверхности анодного перекрытия, причем наружная труба снабжена с торцов съемными крышками, одна из которых имеет штуцер для отвода охлаждающего агента (Авторское свидетельство СССР №224089).

Недостаток известного устройства заключается в том, что оно установлено на анодном перекрытии и нет надежного контакта между анодной головкой и трубкой с хладагентом, в результате чего не достигается эффективное охлаждение анодной головки и увеличение срока службы анодов.

Наиболее близким аналогом по совокупности существенных признаков является аналог по патенту (RU №2128733), в котором изложен электролитический способ получения магния, включающий электролиз расплава электролита в электролизере с верхним вводом графитированных анодов с медными токоподводящими шинами при тепловом регулировании электролизера путем отбора тепла от медных шин водой при ее циркуляции в трубах системы водяного охлаждения, объединенной в замкнутый гидравлический контур. В нем также изложен электролизер для получения магния, включающий футерованную ванну, катоды и графитированные аноды, введенные сверху через перекрытие, медные токоподводящие шины, подключенные к анодам с двух сторон с помощью стальных накладок и стягивающих шпилек, трубчатую систему водяного охлаждения медных шин, объединенную в замкнутый гидравлический контур с устройством для регулирования температуры воды в трубах.

Недостаток известного способа получения магния заключается в том, что он не позволяет существенно изменять количество отводимого тепла с электролизера, т.к. существенное изменение давления паровоздушной смеси в системе испарительного охлаждения на одном электролизере приведет к некоторому изменению давления в системах на других электролизерах, что усложнит тепловое регулирование на них.

Кроме того, тепловое регулирование электролизера путем изменения давления в системе испарительного охлаждения, при которых температура теплоносителя колеблется в пределах 150-165°С сложно в эксплуатации и не позволяет эффективно охлаждать анодные головки, что приводит к сокращению срока службы анодов.

Недостаток известного электролизера по патенту №2128733 заключается в том, что кессон, выполненный в виде стальной пластины и полутруб, обладает высокой прочностью (жесткостью) и при температурных колебаний в анодной головке возникают высокие термические напряжения в кессоне, в результате которых происходит деформация кессонов и ослабление контакта между токоподводящей медной шиной и графитированной анодной головкой. Падение напряжения в контакте медь - графит увеличивается с 20-40 до 400-600 мВ, что приводит к перерасходу электроэнергии и снижению силы тока на электролизере.

Кроме того, изготовление таких кессонов требует большого объема сварочных работ, приводящих к изменению структуры и химического состава сварных швов, к появлению трещин или сквозных отверстий, через которые паровоздушная смесь прорывается наружу.

Задачей изобретения является стабилизация процесса электролиза путем обеспечения надежного электрического контакта токоподводящей медной шины к графитовой головке анода, охлаждаемой водой, что позволит снизить удельный расход электроэнергии и повысить срок службы анодов и электролизера в целом.

Технический результат достигается тем, что в электролитическом способе получения магния, включающем электролиз расплава электролита в электролизере с верхним вводом графитированных анодов с медными токоподводящими шинами при тепловом регулировании электролизера путем отбора тепла от медных шин водой при ее циркуляции в трубах системы водяного охлаждения, объединенной в замкнутый гидравлический контур, трубы в системе охлаждения выполняют медными и прикрепляют их непосредственно к анодным медным шинам, температуру воды в замкнутом контуре поддерживают в пределах 20-100°С и по мере срабатывания анодов температуру понижают.

В электролизере для получения магния, включающем футерованную ванну, катоды и графитированные аноды, введенные сверху через перекрытие, медные токоподводящие шины, подключенные к анодам с двух сторон с помощью стальных накладок и стягивающих шпилек, трубчатую систему водяного охлаждения медных шин, объединенную в замкнутый гидравлический контур с устройством для регулирования температуры воды в трубах, трубы системы водяного охлаждения выполнены медными и прикреплены непосредственно к медным шинам.

Медные трубы прикреплены к наружной поверхности токоподводящих медных шин накладками, в которых выполнены пазы для труб, при этом глубина пазов меньше диаметра медных труб.

Медные трубы приварены к наружной поверхности токоподводящих медных шин.

Медные трубы приварены к верхней и нижней граням токоподводящих медных шин.

Выполнение системы водяного охлаждения для медных шин анодных головок из медных труб, которые крепятся непосредственно к токоподводящим медным шинам, позволяют создать надежный контакт между медной шиной и графитовой головкой анода, существенно улучшить условия теплопередачи от медной шины к воде, повысить теплосъем с анодной головки, понизить температуру ее. Система водяного охлаждения, выполненная из медных труб, проще в изготовлении и надежна в работе.

При эксплуатации электролизера с верхним вводом анодов уменьшается сечение рабочей части анода за счет сработки анода в результате электрохимических процессов и увеличивается межэлектродное расстояние, что приводит к росту сопротивления и напряжения на электролизере. Электролизер начинает перегреваться. Для компенсации роста греющей энергии в электролизере увеличивают теплосъем с анодных головок путем изменения температуры воды в трубах, которую постепенно понижают с помощью теплообменных аппаратов со 100 до 20°С. Поддержание температуры воды в трубах замкнутого контура ниже 20°С связано с большими энергетическими затратами на охлаждение воды после выхода ее из электролизеров, что приводит к перерасходу электроэнергии на получение 1 т магния. Поддержание температуры воды в трубах замкнутого контура выше 100°С снижает эффективность охлаждения анодов, повышает температуру анодных головок, что приводит к снижению срока службы анодов.

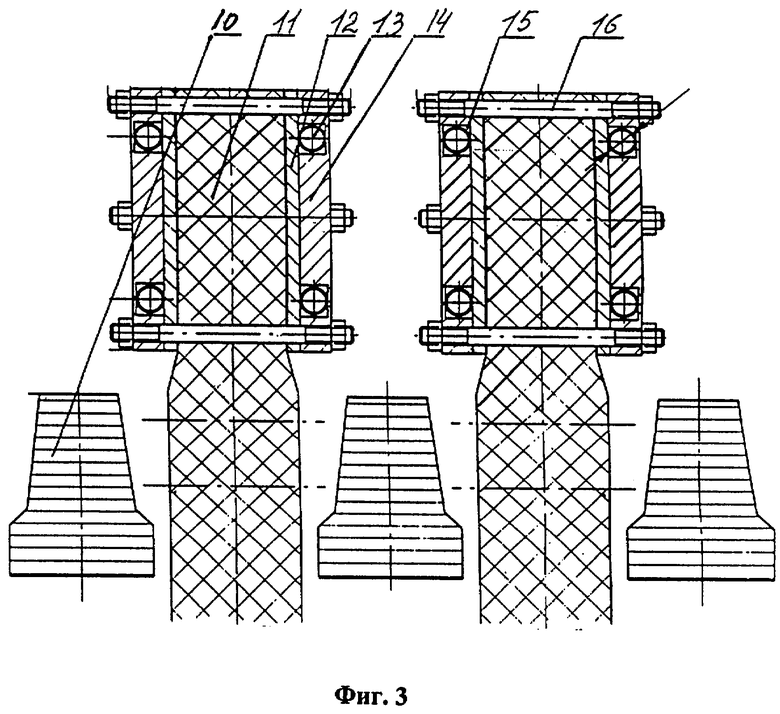

Крепление медных труб к наружной поверхности токоподводящих медных шин с помощью накладок, в которых выполнены пазы для медных труб, при этом глубина пазов меньше диаметра медных труб позволяет создать надежный контакт между токоподводящей медной шиной и медной трубой, а также между токоподводящей медной шиной и графитированной головкой анода, что повышает коэффициент теплопередачи от анодной головки к воде и уменьшает падение напряжения в контакте медь - графит, что позволяет стабилизировать процесс электролиза.

Возникающие при температурных колебаниях термические напряжения легко компенсируются гибкостью и пластичностью системы водяного охлаждения из медных труб.

Выполнение глубины пазов в прижимных накладках меньше диаметра медных труб позволяет увеличить площадь контакта медной трубки с токоподводящей медной шиной, повышает коэффициент теплопередачи от графита к воде.

Соединение медной трубы с медной шиной с помощью сварки или пайки способствует повышению коэффициента теплопередачи от графитированной анодной головки к воде, эффективнее снижает температуру анодной головки и тем самым повышает срок службы анодов.

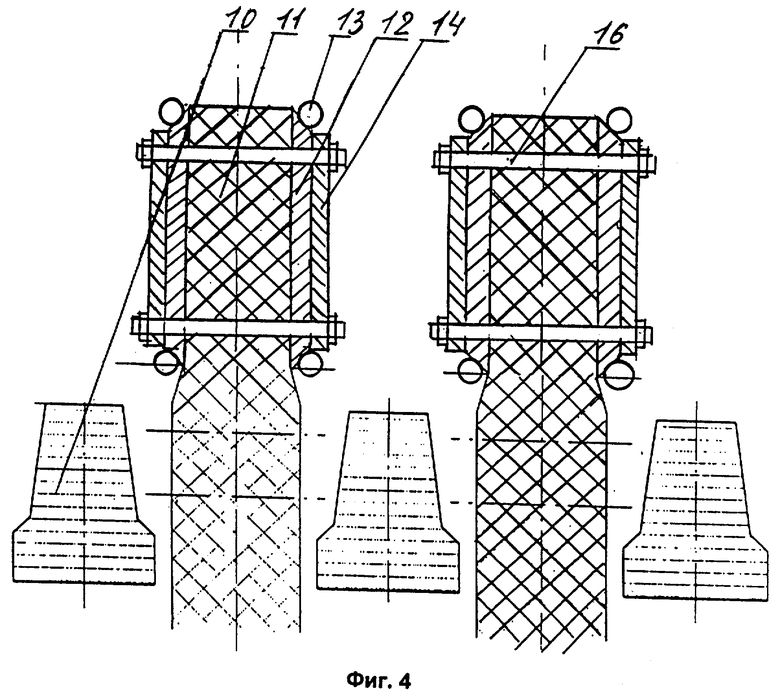

Крепление медных труб с помощью сварки или пайки к верхней и нижней граням медной шины упрощает конструкцию стальных накладок, которыми прижимается токоподводящая медная шина к анодной головке, снижает трудозатраты на ее изготовление, отпадает необходимость выполнения пазов в прижимных накладках.

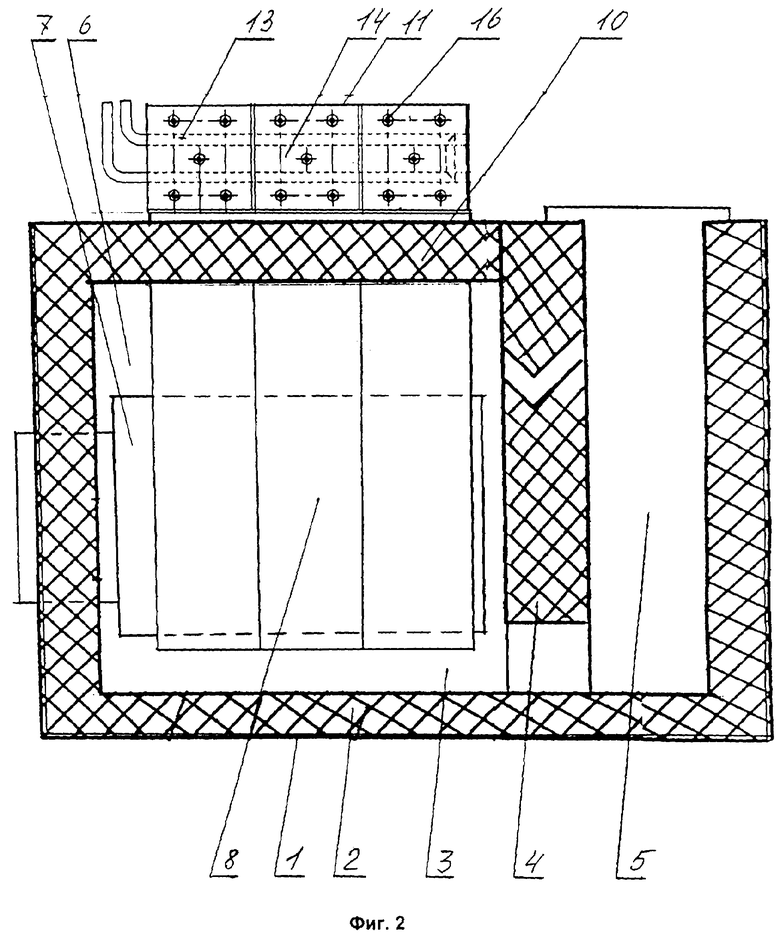

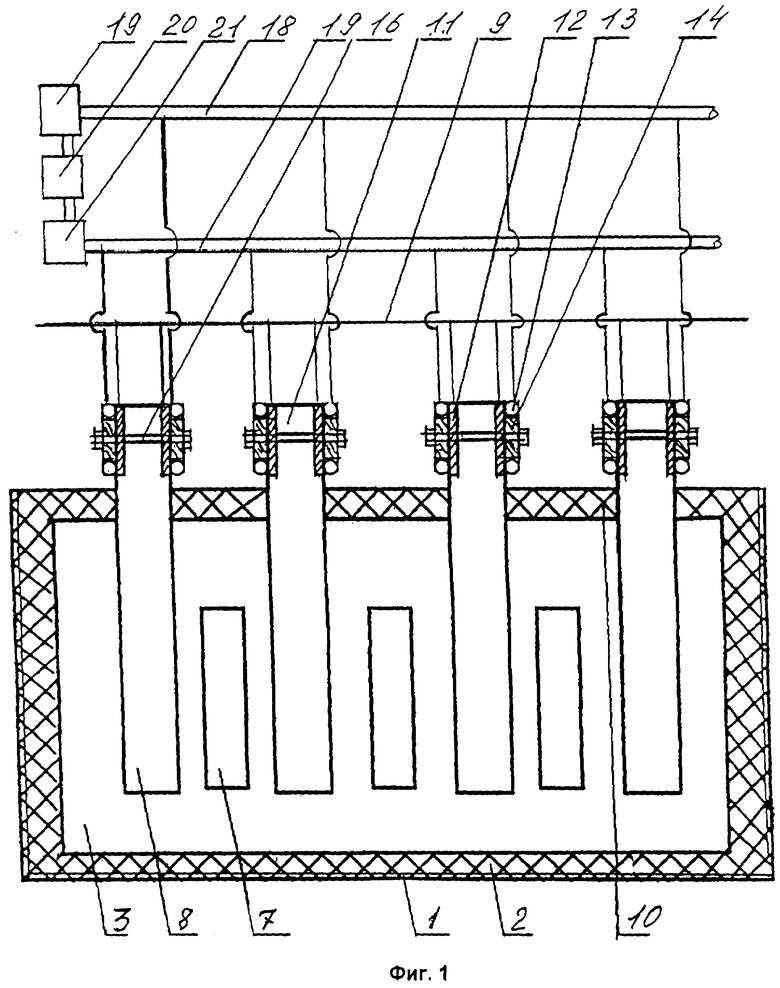

На фиг.1 и 2 показан электролизер для получения магния. На фиг.3 - анодная головка с медными трубками на наружной поверхности медных шин. На фиг.4 - анодная головка с медными трубами на верхней и нижней гранях медной шины.

Электролизер включает стальной кожух 1, внутри которого выполнена футеровка 2, образующая ванну 3, разделенную перегородкой 4 на сборную ячейку 5 и электролитическое отделение 6, в котором размещены катоды 7 и аноды 8, соединенные с шинопроводом 9. Выступающая над перекрытием 10 анодная головка 11 с двух сторон снабжена токоподводящими медными шинами 12, к которым присоединена медная труба 13 при помощи прижимных накладок 14, в которых выполнены пазы 15 для медной трубы 13. Глубина паза меньше диаметра медной трубы на 2 мм. Прижимные накладки 14 стянуты между собой при помощи шпилек 16. К электролизеру подведены напорный 17 и обратный 18 коллекторы, соединенные с теплообменным аппаратом 19, баком 20. Насосом 21 вода циркулирует в замкнутом контуре.

Такое решение позволяет значительно улучшить электрический контакт между графитированной анодной головкой и токоподводящей медной шиной, повысить теплоотвод с анодной головки, понизить температуру ее и, следовательно, увеличить срок службы анодов и электролизера.

Кроме того, медная труба приваривается к наружной поверхности токоподводящей медной шины. Такое решение позволяет увеличить площадь контакта медной трубы с медной шиной, увеличить теплосъем с электролизера и, следовательно, повысить силу тока и производительность электролизера.

Кроме того, медная труба может быть приварена к верхней и нижней граням медной шины. Такое решение упрощает изготовление прижимных накладок, отпадает необходимость выполнения пазов в них.

Электролизер работает следующим образом. После заполнения электролизера расплавом его включают в серию постоянного тока. При прохождении тока через электролизер на катодных поверхностях 7 выделяется магний, а на анодных 8 - хлор.

Образующиеся на анодно-поляризованных поверхностях пузырьки газа движутся вверх и создают восходящий поток электролита в межполюсном пространстве. Электролит захватывает капли полученного на катодах магния и увлекает их к поверхности расплава. Достигнув поверхности, пузырьки хлора покидают расплав, который направляется в сторону сборной ячейки 5. При большой протяженности электродов (больше 1,0 м) сопротивление, создаваемое восходящими потоками электролита, препятствует горизонтальному перемещению электролита в сторону сборной ячейки 5, что приводит к появлению в электролитическом отделении застойных зон и снижению выхода по току. Искусственный отвод тепла от анодных головок 11 позволяет значительно повысить плотность тока на электродах. С увеличением последней скорость горизонтальных потоков возрастает, увеличивается выход по току.

После включения электролизера в серию постоянного тока подают насосом 21 воду из бака 20 в напорный коллектор 17 и далее к медным трубам 13, прикрепленным к токоподводящей медной шине 12. Из медной трубки 13 вода поступает в обратный коллектор 18 и далее через теплообменный аппарат 19 в бак 20.

По мере повышения срока службы электролизера растет напряжение на нем, что приводит к росту поступления тепла в электролизер (см. таблицу). Для компенсации роста тепла на электролизере необходимо увеличивать теплосъем с электролизера водой путем понижения средней температуры воды в теплообменном аппарате.

Испытания показали, что при снижении средней температуры воды, поступающей на охлаждение анодных головок, со 100 до 60°С, теплосъем с электролизера водой увеличивается на 50 кВт в час.

Изменение прихода тепла в электролизер в зависимости от срока службы его и изменение теплосъема водой в зависимости от средней температуры воды, поступающей на охлаждение анодных головок

Результаты испытаний предложенного технического решения подтвердили его преимущества по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476625C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479675C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2017 |

|

RU2653960C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ УЗЕЛ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2005 |

|

RU2290459C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА К АНОДАМ МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО МОНТАЖА | 2004 |

|

RU2273684C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА К ЭЛЕКТРОЛИЗЕРАМ С НИЖНИМ ВВОДОМ АНОДОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2005 |

|

RU2285063C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО ХЛОРМАГНИЕВОГО СЫРЬЯ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294402C1 |

| ИНТЕНСИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1995 |

|

RU2092618C1 |

| УСТРОЙСТВО ТОКОПОДВОДА К ЭЛЕКТРОДУ ДЛЯ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ | 1990 |

|

RU2041295C1 |

Группа изобретений относится к цветной металлургии, в частности к получению магния электролитическим путем. Техническим результатом является обеспечение надежного электрического контакта токоподводящей медной шины к графитовой головке анода, охлаждаемой водой, что позволит снизить удельный расход электроэнергии и повысить срок службы анодов и электролизера в целом. Для этого в электролизере для получения магния, включающем футерованную ванну, катоды и графитированные аноды, введенные сверху через перекрытие, медные токоподводящие шины, подключенные к анодам с двух сторон с помощью стальных накладок и стягивающих шпилек, трубчатую систему водяного охлаждения медных шин, объединенную в замкнутый гидравлический контур с устройством для регулирования температуры воды в трубах, трубы выполняют медными и крепят их непосредственно к медным шинам. Медные трубы крепят к наружной поверхности токоподводящих медных шин накладками, в которых выполнены пазы для труб, при этом глубина пазов меньше диаметра медных труб. Медные трубы могут быть приварены к наружной поверхности токоподводящих медных шин. Медные трубы могут быть приварены к верхней и нижней граням токоподводящих медных шин. Способ включает отбор тепла от медной шины анода водой, циркулирующей в замкнутом контуре, температуру воды в замкнутом контуре поддерживают в пределах 20-100°С, при этом по мере срабатывания анодов температуру воды понижают. 2 н. и 3 з.п. ф-лы, 4 ил., 1 табл.

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

| Способ теплового регулирования электролизеров для получения магния | 1969 |

|

SU274935A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 0915187 A1, 12.05.1999 | |||

| УСТРОЙСТВО для КРУГЛЕНИЯ книжных БЛОКОВ | 0 |

|

SU370075A1 |

| US 4287045 A, 01.09.1981. | |||

Авторы

Даты

2007-02-20—Публикация

2005-03-09—Подача