Область техники, к которой относится изобретение

Настоящее изобретение относится к системам регенерации, а более конкретно к системе регенерации, объединенной с устройством, предназначенным для очистки топливного инжектора и воспламенения топлива в процессе впрыска.

Уровень техники

Двигатели, включая дизельные, бензиновые, приводные двигатели, двигатели, использующие газообразное топливо, и другие известные типы двигателей, выхлопные газы которых содержат сложную смесь загрязняющих атмосферу веществ. Эти загрязняющие вещества содержат твердые частицы, известные как макрочастицы или сажа. В связи с повышенным вниманием к состоянию окружающей среды стандарты на выхлопные газы стали более строгими, а количество макрочастиц, содержащихся в выхлопном потоке двигателей, регламентируется в зависимости от типа двигателя, размера двигателя и/или класса двигателя.

Один из методов, применяемых при производстве двигателей, позволяющих соответствовать этим требованиям по количеству испускаемых в окружающую среду макрочастиц, заключается в их удалении из выхлопного потока газов двигателя с помощью устройства, называемого улавливатель макрочастиц или дизельный фильтр. Улавливатель макрочастиц - это фильтр, разработанный для улавливания макрочастиц, обычно содержит проволочную сетку или керамический сотовидный материал. В начале работы улавливатель макрочастиц в достаточной мере удаляет макрочастицы, но при использовании улавливателя в течение длительного времени сетка (или сотовидный материал) засоряется макрочастицами, снижаются функциональные возможности фильтра и КПД двигателя.

Удаление с поверхности фильтрующего материала фильтра макрочастиц в процессе работы называется регенерацией. Для начала регенерации фильтра температура макрочастиц, поглощенных фильтром, должна быть поднята до порогового значения, при котором макрочастицы сгорают. Один из способов поднять температуру макрочастиц состоит в том, чтобы ввести источник энергии типа дизельного топлива в выхлопной поток двигателя и зажечь введенное топливо. Воспламенение обычно достигается за счет свечи зажигания.

После регенерации подача топлива прекращается. Однако некоторое количество топлива может остаться в топливном инжекторе или топливных патрубках, по которым топливо поступает к инжектору. Эти остатки топлива, при необходимости соблюдения жестких требований, предъявляемых к выхлопному потоку газов, могут вызвать нагар или быть частично сожжены, оставляя твердый осадок, который может ограничивать или даже блокировать работу топливного инжектора. Кроме того, содержащиеся в выхлопном потоке макрочастицы могут проникнуть и блокировать работу инжектора. По этой причине необходимо регулярно производить очистку топливного инжектора от остатков топлива и/или любого осадка или макрочастиц между процессами регенерации.

Один из методов очистки топливного инжектора описан в US 4533316. Здесь содержится описание устройства для сгорания топлива испарительного типа, в котором топливо (керосин) подается к топливному инжектору для испарения и выпариваемое топливо подается к горелке через газовое сопло для сгорания. Сгорание происходит, когда газообразное топливо воспламеняется от искрового разряда, созданного электродом разрядника. Керосин, испаряясь в топливном инжекторе, постепенно преобразуется в смолу из-за полимеризации молекул, микроскопического осадка (примесей) и т.д. По причине того что смола прилипает и осаждается в испарительной части топливного инжектора, канал для испаряемого керосина постепенно забивается смолой, так что количественное соотношение попутного газа уменьшается и скорость сгорания замедляется, вызывая нарушение процесса горения. Для решения этой проблемы устройство горения отличается тем, что для создания более высокой температуры для удаления смолы, которая прилипает и осаждается на топливном инжекторе, применяют горелку.

Горелка установлена на боковой стенке топливного инжектора и постоянно направлена в сторону центральной части инжектора под действием пружины. При нормальном режиме горения горелка поддерживает внутри топливного инжектора температуру от 240 градусов до 280 градусов Цельсия, которая контролируется термическим датчиком (обычно термистором) и электронной системой управления. Когда такая система разрабатывалась, то при горении без подачи топлива (для удаления смолы) термический датчик вышел из строя из-за короткого замыкания, вследствие чего произошел сбой электронной системы управления, поэтому перешли на режим постоянного нагревания. Поэтому температура в топливном инжекторе может достигать 500 градусов Цельсия, и смола, прилипшая к испарительному цилиндру топливного инжектора, под действием температуры, разлагается и удаляется. При горении без подачи топлива остаточное топливо в сообщающемся топливном баке должно быть удалено.

Хотя конструкция топливного инжектора, согласно данному патенту, может быть улучшена за счет описанного выше механизма удаления смолы, однако это дорогостоящее решение. В частности, топливный инжектор требует дополнительно установки горелки для очистки инжектора и независимого электрода вспомогательного разряда для приведения в действие системы воспламенения. Наличие отдельной горелки и электрода вспомогательного разряда может увеличить стоимость конструкции и время сборки. Кроме того, согласно данному патенту рекомендуется удаление топлива из топливного бака, а при этом работа инжектора может периодически прерываться. Топливный инжектор, согласно настоящему изобретению, решает одну или большее количество проблем, сформулированных выше.

Раскрытие изобретения

Во-первых, настоящее изобретение направлено на разработку устройства регенерации. Устройство регенерации может включать инжектор, конструкция которого позволяет распылять топливо под давлением в процессе впрыска. Устройство регенерации может также содержать нагреватель, конструкция которого позволяет воспламенять топливо под давлением в процессе впрыска. Нагреватель в дальнейшем может производить очистку инжектора в промежутках между впрысками.

Во-вторых, настоящее изобретение направлено на разработку способа управления инжектором. Этот способ может включать повышение давления топлива и впрыск топлива под давлением в процессе впрыска. Этот способ может включать нагревание инжектора, для очистки между процессами впрыска. Нагревание инжектора производится для его очистки и для воспламенения топлива следующего процесса впрыска.

Краткое описание чертежей

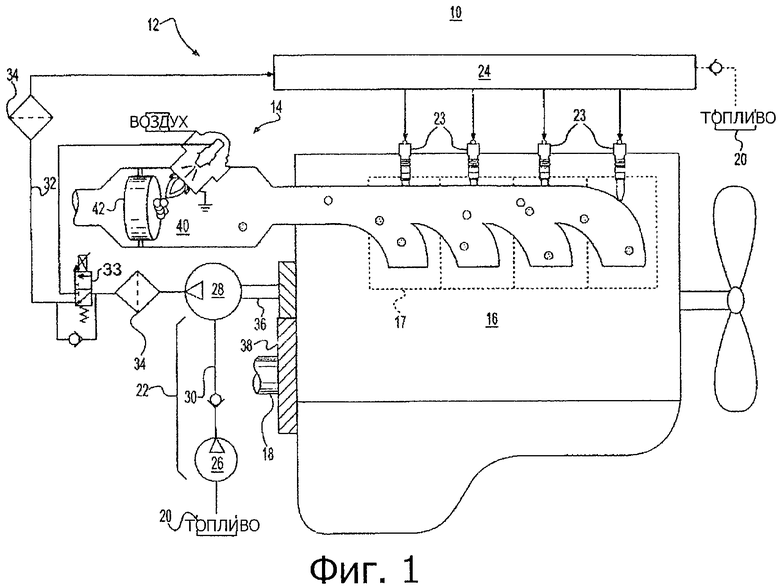

Фиг.1 - схематический чертеж типового силового агрегата;

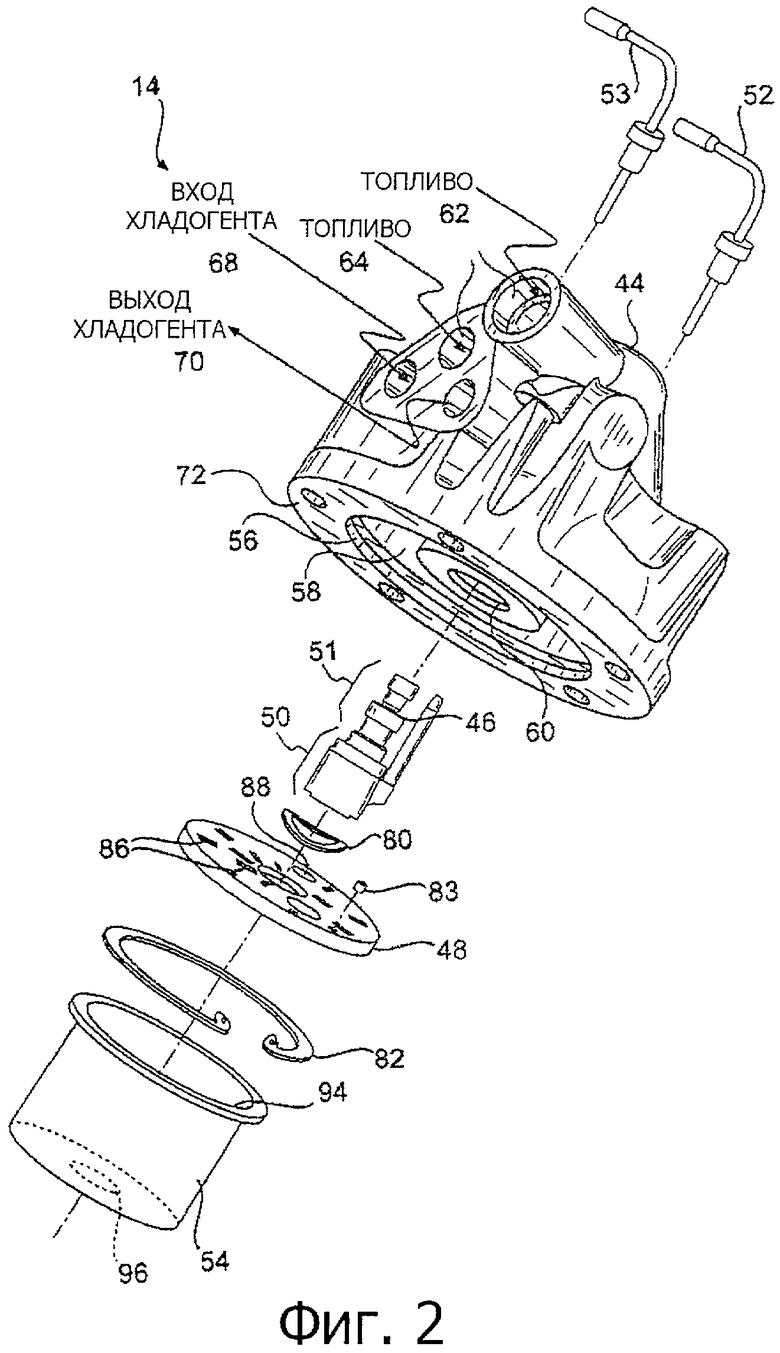

фиг.2 - детализированный вид типового устройства очистки выхлопных газов, используемый в силовом агрегате, изображенном на фиг.1;

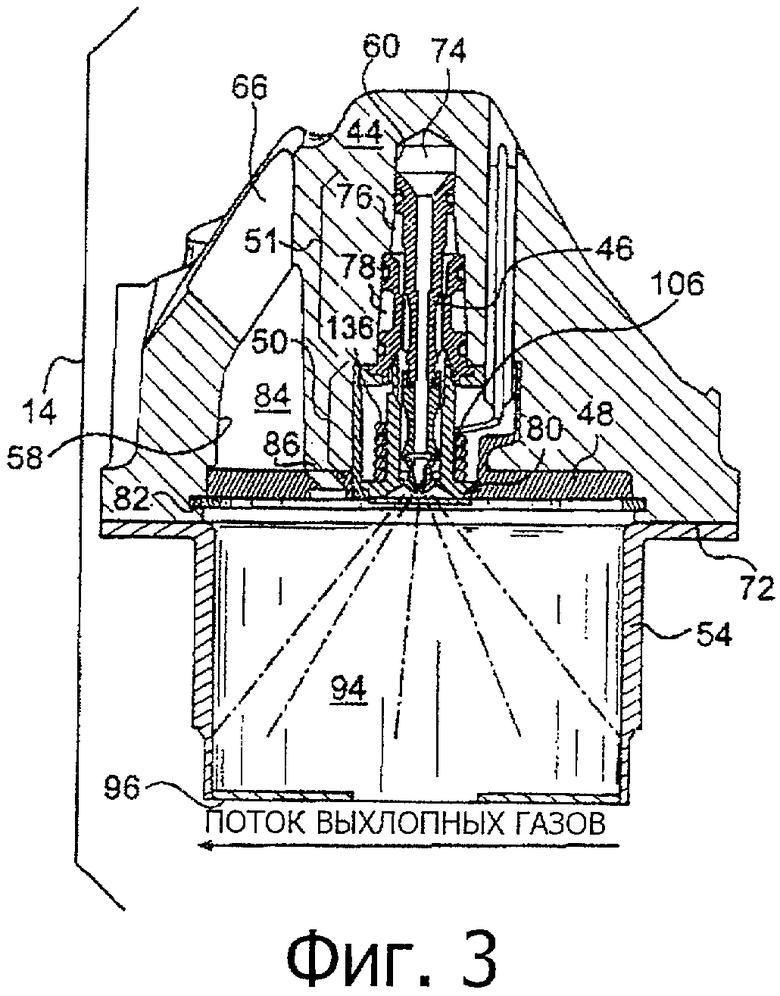

фиг.3 - поперечное сечение устройства очистки выхлопных газов, изображенного на фиг.2;

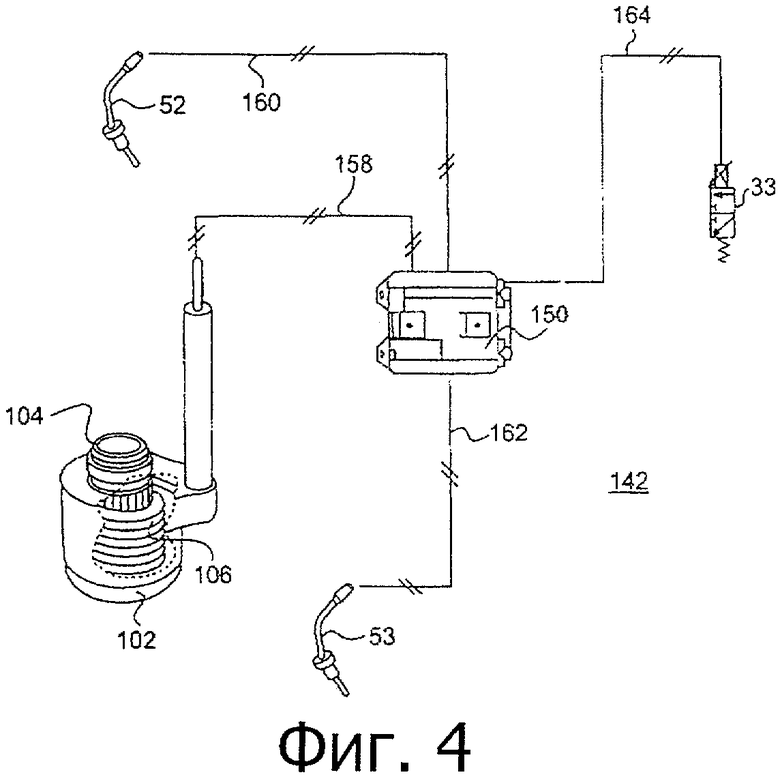

фиг.4 - типовая система управления для устройства, изображенного на фиг.2 и фиг.3;

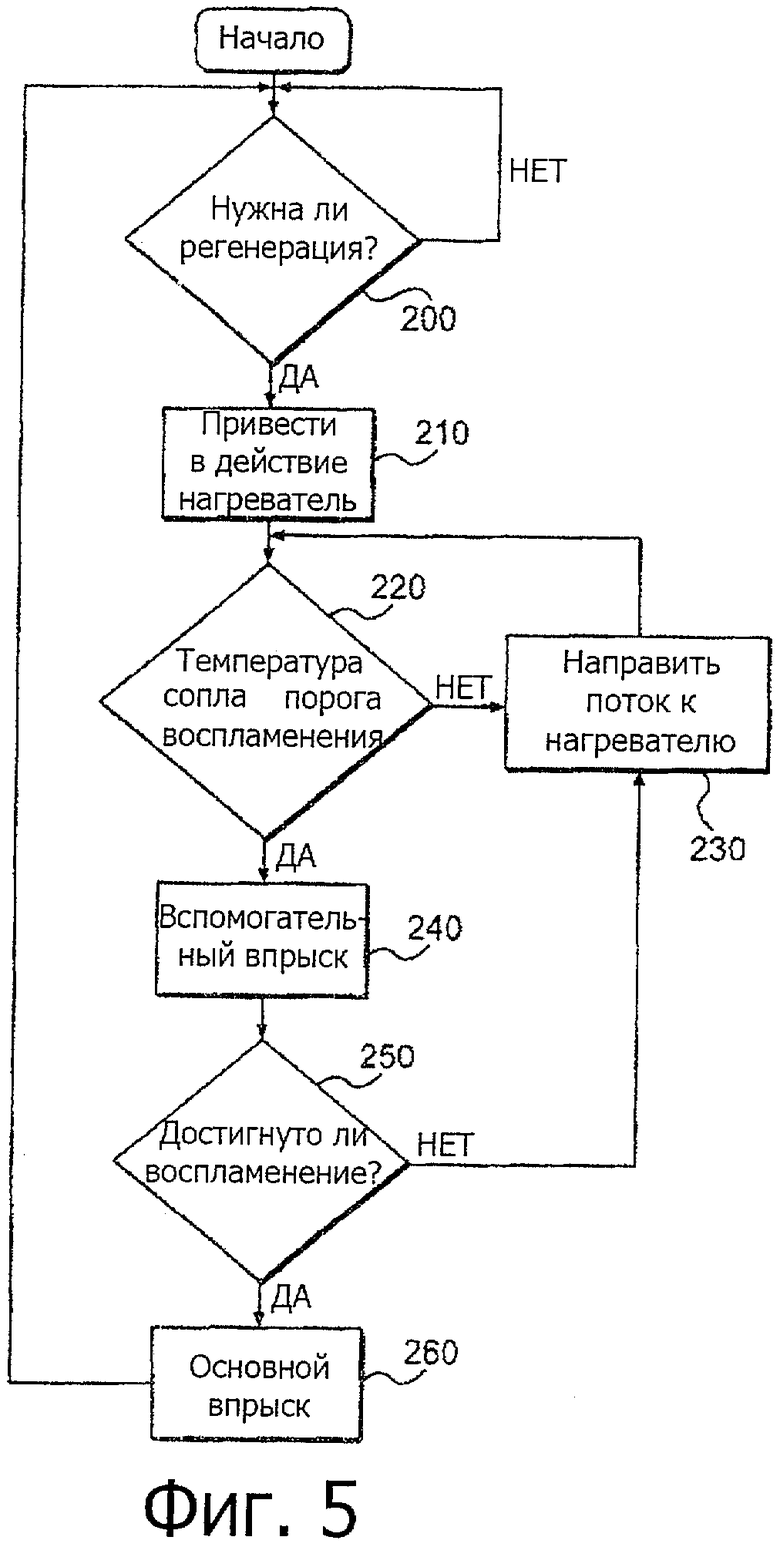

фиг.5 - блок-схема алгоритма типового способа управления системой, изображенной на фиг.4 для устройства очистки выхлопных газов, изображенного на фиг.2 и фиг.3.

Варианты осуществления изобретения

На фиг.1 изображен силовой агрегат 10 с топливной системой 12 и вспомогательной системой регенерации 14. С целью раскрытия настоящего изобретения силовой агрегат 10 изображен и описан как дизельный двигатель с четырехтактным циклом. Однако любой квалифицированный специалист поймет, что в качестве силового агрегата 10 может быть любой другой тип двигателя внутреннего сгорания, например бензиновый двигатель или двигатель, использующий газообразное топливо. Силовой агрегат 10 содержит блок 16 двигателя, что, в частности, подразумевает наличие, по крайней мере, нескольких камер сгорания 17. На представленном чертеже силовой агрегат 10 содержит четыре камеры сгорания 17. Однако предполагаются различные способы применения изобретения - силовой агрегат 10 может содержать большее или меньшее число камер сгорания 17 и камеры сгорания 17 могут быть расположены в виде "линейной" конфигурации, "V-образной" конфигурации или любой другой подходящей конфигурации.

На фиг.1 также показано, что силовой агрегат 10 может содержать коленчатый вал 18, который расположен и вращается в блоке 16 двигателя. Шатуны (не показаны) могут соединять с коленчатым валом 18 большое количество поршней (не показаны) так, чтобы поступательное движение каждого поршня в пределах соответствующей камеры сгорания 17 в результате преобразовывалось во вращение коленчатого вала 18. Точно так же вращение коленчатого вала 18 может преобразовываться в поступательное движение поршней.

Топливная система 12 может включать устройства, которые обеспечивают впрыск топлива под давлением в каждую из камер сгорания 17. Топливная система 12 может содержать топливный бак 20, устройство подачи топлива 22 для повышения давления и подачи топлива к большому количеству топливных форсунок 23 с помощью общей топливной рейки 24.

Устройство подачи топлива 22 может содержать один или большее количество насосов, работа которых направлена на повышение давления топлива и подачу одного или большего количества потоков топлива под давлением к топливной рейке 24. В одном из примеров устройство подачи топлива 22 содержит источник низкого давления 26 и источник высокого давления 28, расположенные последовательно и связанные топливопроводом 30. Источник низкого давления 26 может объединять перекачивающий топливо насос низкого давления и источник высокого давления 28. К источнику высокого давления 28 может подводиться топливо с низким давлением для его повышения. Источник высокого давления 28 может быть связан с топливной рейкой 24 посредством топливопровода 32. Одно или большее количество фильтрующих элементов 34, таких как первичный и вторичный фильтры, могут быть расположены в линии топливопровода 32 последовательно для удаления инородных веществ и/или воды из топлива под давлением, подающимся устройством 22.

Один или оба источника низкого и высокого давления 26, 28 могут быть непосредственно связаны с силовым агрегатом 10 и приводиться в действие коленчатым валом 18. Источники низкого и/или высокого давления 26, 28 могут быть связаны с коленчатым валом 18 любым способом, что понятно любому специалисту, и, соответственно, вращающийся коленчатый вал 18 вращает вал насоса. Например, приводной вал насоса 36, являющегося источником высокого давления 28, как показано на фиг.1, связан с коленчатым валом 18 через зубчатую передачу 38. Подразумевается, что один или оба источника низкого и высокого давления 26, 28 могут альтернативно приводится в действие электрически, гидравлически, пневматически или любым другим соответствующим способом. Далее подразумевается, что топливная система 12 альтернативно может быть и другого типа, например инжекторной системой с механическим впрыском топлива или гидравлической системой для нагнетания и впрыска топлива, где давление впрыскиваемого топлива увеличивается или нагнетание происходит индивидуально в каждом инжекторе без использования источника высокого давления.

Топливный клапан 33 может управлять скоростью потока топлива от устройства 22 к вспомогательной системе регенерации 14 и от устройства подачи топлива 22 к топливной рейке 24. В одном из примеров топливный клапан 33 может быть приведен в действие соленоидом с подпружиненным сердечником, перемещающимся между первым положением, в котором топливо подается к топливной рейке 24, и вторым положением, в котором топливо подается к вспомогательной системе регенерации 14. Подразумевается, что топливный клапан 33 может быть альтернативно заменен различного типа дозирующими клапанами, одновременно подающими топливо к рейке 24 и вспомогательной системе регенерации 14. Далее подразумевается, что топливный клапан 33 может альтернативно быть приведен в действие вспомогательным клапаном, механически или любым другим соответствующим способом.

Вспомогательная система регенерации 14 может быть связана с выхлопным устройством 40. В частности, выхлопные газы силового агрегата 10 подаются через выхлопное устройство 40, где компоненты выхлопных газов, такие как макрочастицы NOx, НС удаляются из выхлопного потока или иным способом преобразуются в нетоксичные газы. В одном из примеров выхлопное устройство 40 может содержать проволочную сетку или керамический сотовидный материал в качестве фильтрующего средства 42, размещенного здесь для удаления макрочастиц из выхлопного потока газов. Через какое-то время фильтрующее средство 42 может быть засорено макрочастицами, и, если оставить все как есть, макрочастицы существенно ограничат или даже блокируют поток выхлопных газов через выхлопное устройство 40, что приведет к повышению давления (противодавлению) внутри силового агрегата 10. Увеличение давления внутри силового агрегата 10 может понизить мощность устройств, работа которых зависит от параметров воздуха, что в свою очередь приведет к снижению КПД, увеличению температуры выхлопа и неудовлетворительному расходу топлива.

Как показано на фиг.2, вспомогательная система регенерации 14 содержит устройства, способствующие снижению наращивания макрочастиц внутри выхлопного устройства 40. Эти устройства могут содержать, среди прочих деталей, корпус 44, инжектор 46, перемешивающую пластину 48, первую термопару 52, вторую термопару 53 и контейнер сгорания 54. Подразумеваются и другие способы использования изобретения - вспомогательная система регенерации 14 может содержать дополнительные устройства или отличающиеся от приведенных на фиг.2. Например, один или большее количество вспомогательных инжекторов, дополнительных основных инжекторов, датчик давления, датчик контроля потока, устройство, блокирующее выхлопной поток, и другие известные в двигателестроении устройства. Далее подразумевается, что вместо и/или в дополнение к фильтрующему устройству 42 выхлопное устройство 40 может содержать селективный каталитический фильтр (SCR) с инжектором (не показан), который идентичен инжектору 46, для введения восстановителя, такого, например, как мочевина, в выхлопной поток перед селективным каталитическим фильтром (SCR).

Корпус 44 может вмещать в себя инжектор 46, перемешивающую пластину 48, первую термопару 52 и вторую термопару 53. В частности, корпус 44 может иметь центральное ступенчатое отверстие 56, кольцевую полость 58, центрально расположенное отверстие 60 и один или большее количество радиальных отверстий (не показаны). Корпус 44 может также содержать управляемый топливный канал 62, главный топливный канал 64 и внутренние и внешние охлаждающие каналы 68 и 70 соответственно. Один или большее количество управляемых клапанов (не показаны) могут быть связаны с любым или всеми этими каналами, а при необходимости гарантировать однонаправленный поток соответствующих жидкостей через каналы и/или минимизировать объемы подаваемых жидкостей в случае, когда требуется периодически перенаправлять потоки или проводить очистку.

В центрально расположенное отверстие 60 может входить инжектор 46 со стороны внутренней поверхности 72 (относящейся к поверхности корпуса 44, показанной на фиг.2, открытой со стороны камеры сгорания 54). Расположенное по центру отверстие 60 вместе с инжектором 46 может формировать управляемую топливную камеру 74 (показано на фиг.3), главную топливную камеру 76 и камеру хладагента 78, расположенную внутри ступенчатого отверстия 60. Управляемая топливная камера 74 связывает (по каналам) жидкость с управляемым топливным каналом 62, в то время как главная топливная камера 76 связывает жидкость с главной топливной камерой 64. Камера хладагента 78 может связывать жидкость и с входным отверстием, и с внешними каналами охлаждения 68, 70. Перемешивающая пластина 48 удерживает инжектор 46 внутри центрально расположенного отверстия 60 посредством упругого элемента, например, такого как шайба 80 Бельвиля.

В центральное ступенчатое отверстие 56 вставляют перемешивающую пластину 48 через внутреннюю поверхность 72. Перемешивающая пластина 48 может быть подпружинена внутри центрального ступенчатого отверстия 56 и/или удерживаться с помощью запирающего кольца 82. Перемешивающая пластина 48 может быть по центру выровнена с инжектором 46 и корпусом 44 и сориентирована по углу относительно корпуса 44 с помощью одного или более установочных штифтов 83.

Через одно или большее количество радиальных отверстий вставляют первую термопару 52 и вторую термопару 53 через наружную поверхность корпуса 44. Первая термопара 52 и вторая термопара 53 имеют внешнее подключение, куда изнутри выводятся проводники через радиальные отверстия. Наконечник первой термопары 52 может быть расположен внутри или контактировать с инжектором 46. Наконечник второй термопары 53 может быть помещен в камеру сгорания 54 через отверстие 88 в перемешивающей пластине 48.

Инжектор 46 может впрыскивать одно или большее количество различного типа топлива под давлением (например, дизельное топливо) в камеру сгорания 54. Инжектор 46 может быть расположен внутри корпуса 44 и может содержать входной конец 51, а с другого конца сопло 50. Входной конец 51 инжектора 46 могут получать и направить топливо к концу сопла 50. Точнее, входной конец 51 может содержать много перепускных каналов для подачи топлива к концу сопла 50. Изолированные перепускные каналы внутри инжектора 46 могут использоваться для подачи топлива от управляемой топливной камеры 74 и основной топливной камеры 76 к концу сопла 50 для вспомогательных и основных (рабочих) впрысков топлива.

Инжектор 46 впрыскивает жидкое топливо под давлением в определенное время, синхронизированное с давлением жидкости и скоростью потока. Например, в процессе впрыска инжектор 46 может впрыснуть небольшую вспомогательную дозу топлива, после одного или большего количества раз основного впрыска топлива. Время впрыска топлива в камеру сгорания 54 синхронизируется с информацией, полученной от датчиков - первой термопары 52, второй термопары 53, одного или большего количества датчиков давления (не показаны) таймера (не показан) или любых других датчиков так, что впрыски топлива зависели от роста макрочастиц на фильтрующих устройствах 42 (показано на фиг.1). Например, впрыск топлива может осуществляться как функция температуры сопла 50 инжектора 46 и времени, в течение которого сопло 50 инжектора 46 эксплуатируется при этой температуре (то есть температуры, измеренной около конца инжектора, производящего очистку). Подразумеваются и другие способы использования изобретения - топливо может впрыскиваться в определенное периодическое время, в дополнение или независимо от давления и температуры.

Перемешивающая пластина 48 (например, спиралевидная пластина) вместе с кольцеобразным углублением 58 корпуса 44 может формировать распределенный воздушный канал 84 (показано на фиг.3), в который может подаваться сжатый воздух через воздушный канал 66. Перемешивающая пластина 48 может содержать несколько кольцеобразно расположенных отверстий 86, посредством которых жидкое топливо сообщается с воздушными каналами 84 и камерой сгорания 54. Походы для воздуха 86 позволяют подавать для смешивания воздух и впрыскиваемое топливо в камеру сгорания 54 для улучшения горения в ней. Подразумеваются и другие способы использования изобретения - воздушные каналы 86 могут дополнительно или альтернативно направить воздух под давлением к внешней поверхности камеры сгорания 54 для охлаждения и/или для изоляции.

Первая термопара 52 может измерить температуру в пределах камеры сгорания 54. Обычно термопара содержит два разнородных металла в виде тонкой детали из проволоки или прутков. Две металлические детали термопары соединяют в конце для измерений (обычно на конце имеется клемма) с помощью пайки. Когда температура в измеряемой точке термопары изменилась относительно эталонной температуры (неизмеряемой), проводится измерение напряжения. Шкала измеряемого напряжения используется для определения действительной температуры в измеряемой точке термопары.

Первая термопара 52 определяет момент воспламенения топлива/воздушной смеси в пределах камеры сгорания 54. Когда температура, измеряемая в камере сгорания 54, превышает установленное значение, это означает, что произошло воспламенение воздушно-топливной смеси. Точно так же, когда измеряемая температура в камере сгорания 54 опустилась ниже установленного значения, это означает, что произошел «срыв пламени» (сбой в работе агрегата). Как описано ниже, подразумеваются и другие способы использования изобретения - инжектор 46 и/или узлы, взаимодействующие с инжектором 46, могут работать в зависимости от температуры, измеренной первой термопарой 52, для поддержания устойчивого пламени и/или предотвращения «срыва пламени». Подразумеваются и другие способы использования изобретения - использование различных типов термопар или других типов датчиков, таких как инфракрасные датчики, которые также могут использоваться для определения момента воспламенения топлива в камере сгорания 54.

Вторая термопара 53 может быть расположена так, чтобы измерять температуру в сопле 50 инжектора 46. Температура, измеренная второй термопарой 53, может использоваться для управления процессом очистки и/или определения момента, когда конец сопла 50 инжектора 46 достиг пороговой температуры воспламенения. Пороговая температура воспламенения может быть любой температурой, достаточной для воспламенения впрыснутого топлива. Например, когда впрыснутое топливо - дизельное топливо, то пороговая температура его воспламенения приблизительно 450 градусов Цельсия.

Камера сгорания 54 может быть цилиндрической формы, открытой в осевом направлении для подачи воспламененной топливовоздушной смеси (то есть пламени) через вспомогательную систему регенерации 14 в выхлопной поток газов выхлопного устройства 40. В частности, камера сгорания 54 может содержать центральное отверстие 94, где жидкое топливо, подающееся через инжектор 46, взаимодействует с воздухом, поступающим через воздушные каналы 84 в выхлопной поток газов. Камера сгорания 54 может использовать стабилизирующую пламя пластину 96, расположенную в конце центрального отверстия 94 для минимизации пульсаций внутри выхлопного устройства 40. Для этого внутренний диаметр стабилизирующей пламя пластины 96 делают меньше, чем внутренний диаметр центрального отверстия 94.

Как показано на фиг.3 и фиг.4, система управления 142 содержит нагреватель 106, который может быть использован для гарантированно длительного управления инжектором 46, даже в тяжелых режимах эксплуатации. Нагреватель 106 может быть расположен так, чтобы нагревать конец сопла 50 инжектора 46, для воспламенения впрыснутого топлива, в процессе регенерации способствуя очищению инжектора 46, в промежутке между процессами регенерации или перед ними. Нагреватель 106 может содержать электрически резистивную катушку индуктивности 136, расположенную внутри корпуса, подпружиненную или иным способом присоединенную к концу сопла 50 (показано на фиг.3) так, чтобы потоки проходили через катушку индуктивности 136, где может генерироваться высокая температура.

Высокая температура, генерируемая катушкой индуктивности 136, может быть использована для очистки инжектора 46. Точнее, эта высокая температура, генерируемая катушкой индуктивности 136, может управлять процессом очистки каналов инжектора от остаточного топлива. В зависимости от требований очистки нагреватель 106 может быть введен в действие при разных температурах для разных периодов очистки. Например, если процесс очистки следует сразу за процессом регенерации и требуется испарить остатки топлива, температура очистки может быть увеличена до 300 градусов Цельсия приблизительно за 10-15 мин. Напротив, если процесс очистки - это стандартная периодическая очистка, то требуемая температура может быть выше и продолжительность нагрева может быть более длительной. Например, при периодической очистке температура нагрева составляет приблизительно 475 градусов Цельсия, а продолжительность нагрева около 1 часа. Если процесс очистки произойдет при неудовлетворительной регенерации (то есть, когда инжектор 46 засорился), температура очистки может быть выше и время нагрева более длительным. Подразумеваются и другие способы использования изобретения - нагреватель 106 может продолжить нагрев инжектора 46 до средней температуры так, чтобы минимизировать предельную температуру и при этом сократить время, необходимое для процесса очистки. Заметим, что температурные режимы и продолжительность нагрева, описанные выше, характерны для дизельного топлива, для другого типа топлива, подаваемого через инжектор 46, температурные режимы и продолжительность нагрева могут быть другими (например, для биодизельного топлива, бензина, природного газа и т.д.). Заметим также, что описанные выше значения продолжительности нагрева по времени связаны с соответствующими температурными режимами и необязательно связаны со временем начала процесса очистки.

Нагреватель 106 может способствовать воспламенению топлива, впрыскиваемого инжектором 46 в камеру сгорания 54 в процессе впрыска. Точнее, после процесса очистки температура конца сопла 50 инжектора 46 может иметь значение около пороговой температуры воспламенения введенного топлива (например, для дизельного топлива пороговая температура приблизительно 450-500 градусов Цельсия). Когда значение температуры конца сопла 50 около пороговой температуры воспламенения, небольшое количество (то есть вспомогательный впрыск) топлива от инжектора 46 может быть впрыснуто или иным способом введено в камеру сгорания 54. Поскольку топливо проходит через сопло 50 инжектора 46, высокая температура конца сопла 50 может воспламенить топливо. Это воспламененное топливо создает струю пламени, которую направляют в сторону осевших макрочастиц. Пламя, распространяющееся от инжектора 46, может поднять температуру в пределах выхлопного устройства 40 до уровня, необходимого для эффективного воспламенения большего количества топлива (то есть основной впрыск) от инжектора 46. При воспламенении основного впрыснутого топлива температура внутри выхлопного устройства 40 продолжает повышаться до уровня, при котором происходит сгорание макрочастиц, осевших на фильтрующем устройстве 42, и/или до уровня, который поддерживает эффективное действие катализатора. Подразумеваются и другие способы использования изобретения - вспомогательные и основные впрыски могут быть дискретными или непрерывными при постоянном измерении топлива. Подразумеваются и другие способы использования изобретения - нагреватель 106 и инжектор 46 могут быть введены в действие для воспламенения топлива, независимо от процесса очистки. Такой режим воспламенения топлива может примениться для регенерации фильтрующего устройства 42.

Система управления 142 может использоваться для управления работой инжектора 46 (например, для управления впрыском) и нагревателя 106 (например, для управления очисткой). Система управления 142 может содержать контроллер 150, связанный с нагревателем 106, первой термопарой 52, второй термопарой 53 и топливным клапаном 33 с помощью линий передачи данных 158, 160, 162 и 164 соответственно. Также полагается, что система управления 142 может быть связана с воздушным насосом (не показанным) для управления потоком воздуха в камеру сгорания 54. Контроллер 150 может регулировать температуру, созданную нагревателем 106 и/или скоростью потока топлива инжектора 46 на основании данных, полученных от первой термопары 52 и/или второй термопары 53. Подразумеваются также и другие способы использования изобретения - контроллер 150 может альтернативно регулировать температуру, созданную нагревателем 106 на основе дополнительной или иной информации на входе, например информации о температуре или давлении хладагента, текущего через инжектор 46, реле времени и/или скорости вращения вала силового агрегата 10.

Контроллер 150 может содержать один микропроцессор или много микропроцессоров, которые включают устройства управления впрысками инжектора 46 и управления работой нагревателя 106. Многочисленные типы микропроцессоров, выпускаемых производителями, могут удовлетворять функциональным требованиям контроллера 150. Отметим, что контроллер 150, включенный в состав основного силового агрегата, с помощью микропроцессора может управлять многочисленными функциями силового агрегата. Также полагается, что контроллер 150 может быть спроектирован и на основе аналоговой схемы, управляющей процессами и действиями, связанными с инжектором 46 и нагревателем 106. Известны различные схемы, на основе которых может быть реализован контроллер 150, включая схемы электропитания, схемы формирования сигнала, схема усиления сигнала и другие соответствующие схемы.

Контроллер 150 может содержать одну или большее количество карт, информация которых хранится во внутренней памяти контроллера 150 и может быть использована для определения температуры, продолжительности нагрева и/или скорости потока топлива в зависимости от параметров нагревателя 106 для различных режимов очистки. Контроллер 150 может также содержать одну или большее количество карт, для определения температуры, продолжительности нагрева и/или скорости потока через инжектор, для эффективного управления различными режимами впрыска для регенерации устройства фильтрации 42. Каждая из этих карт может включать набор данных в форме таблиц, графов и/или уравнений.

Контроллер 150 посылает определенный сигнал или сформированную форму сигнала на нагреватель 106 при соответствующем выборе времени для достижения желательной температуры для требуемой продолжительности нагрева. В одном из примеров контроллер 150 может регулировать действие нагревателя 106 по разомкнутой схеме (без обратной связи) на основе данных карт, описанных выше. Альтернативно, контроллер 150 может регулировать действие нагревателя 106 по замкнутой схеме (с обратной связью) на основе данных от карт и информации от первой термопары 52, второй термопары 53 и/или других источников, если это требуется. Для достижения поставленных целей комбинация текущих уровней вызывает соответствующую работу нагревателя 106 и продолжительность реализации единичного процесса очистки или воспламенения топлива в течение впрыска.

Контроллер 150 может использовать различные методы управления, такие как релейное управление, линейное управление, линейно интегрированное регулирование по скорости, адаптивное управление, моделируемое управление, логическое управление или любые другие известные методы. Контроллер 150 может использовать разомкнутую систему управления или управление с обратной связью.

Контроллер 150 может послать определенной формы сигнал или сигналы, форма которых формируется в зависимости от полученного сигнала или идентифицированного положения триггера, нагревателю 106 и/или топливному клапану 33. Точнее, контроллер 150 может приводить в действие и управлять нагревателем 106 для эффективного процесса очистки в зависимости от информации о завершении успешной регенерации, о неудавшийся регенерации, вызванной засорением инжектора 46, и/или в зависимости от периода времени, начиная от предыдущего процесса очистки.

Контроллер 150 может также приводить в действие и управлять нагревателем 106 и/или топливным клапаном 33 для осуществления впрыска (заканчивающегося воспламенением введенного топлива) в зависимости от положения триггера. Например, нагреватель 106 при достижении требуемой пороговой температуры воспламенения может осуществить впрыск, переводя топливный клапан 33 в открытое положение, вследствие чего происходит предварительный впрыск топлива. Подразумеваются и другие способы использования изобретения - успешный процесс очистки может достигаться комбинацией нагревателя 106, обеспечивающего требуемую пороговую температуру воспламенения, и триггера определяющего момент впрыска. Подразумеваются и другие способы использования изобретения - пороговая температура воспламенения может быть непосредственно измерена второй термопарой 53 или предопределена на основании данных от одной или большего количества карт, как описано выше.

Контроллер 150 может также модулировать характеристику впрыска и процесса нагрева, так как состояние приведения в действие нагревателя 106, топливного клапана 33 и/или воздушного насоса (если имеется) для поддержания устойчивого пламени или в зависимости от прогнозируемого или обнаруженного «срыва пламени». Контроллер 150 может использовать обратную связь от датчика, такого как первая термопара 52, для определения процесса воспламенения топлива в камере сгорания 54. Контроллер 150 может поддержать устойчивое пламя, пока не закончится процесс регенерации. Подразумеваются и другие способы использования изобретения - использование другого типа и/или другой комбинации триггеров для очистки и/или процесса впрыска.

На фиг.5 показан типичный способ управления инжектором 46 в процессе впрыска, воспламенения и очистки. Способ, показанный на фиг.5, и механизм его действия будет более подробно пояснен в следующем разделе.

Промышленная применимость

Система регенерации согласно настоящему изобретению может быть применима к различным топливным системам впрыска, включая, например, устройства регенерации, совмещенные с улавливателями макрочастиц, требующими периодического окисления макрочастиц, каталитическим конвертерам, требующим определенной температуры для оптимизации работы, и другим известным устройствам. Действительно, описанная система регенерации может быть осуществлена в рамках любой топливной системы впрыска, которая только выиграет за счет введения отдельного устройства для очистки и воспламенения. Управление силовым агрегатом 10 будет пояснено ниже.

Согласно схеме, приведенной на фиг.1, воздух и топливо могут подаваться в камеру сгорания 17 силового агрегата 10 для последующего сгорания. Точнее, топливо из топливной системы 12 может быть впрыснуто в камеру сгорания 17 силового агрегата 10, перемешаться там с воздухом и воспламениться для преобразования в механическую работу и выхлопной поток горячих газов. Выхлопной поток газов может содержать сложную смесь воздушных загрязнителей, состоящих из газообразных и твердых материалов, которые могут включать макрочастицы. Так как эти макрочастицы, сопровождающие выхлопной поток газов, направляются от камер сгорания 17 через выхлопное устройство 40, то макрочастицы могут быть удалены из выхлопного потока газов фильтрующим устройством 42. Однако через какое-то время макрочастицы начнут наращиваться на фильтрующем устройстве 42, и если не ограничивать этот процесс, то такое наращивание может ограничить поток выхлопных газов через выхлопное устройство 40 или даже блокировать его. Как было показано выше, ограничение выхлопного потока силового агрегата 10 может повысить противодавление в силовом агрегате 10 и снизить подачу воздуха, в результате чего произойдет снижение КПД силового агата 10, повышение температуры выхлопных газов, неудовлетворительное потребление топлива.

Чтобы предотвращать нежелательное наращивание макрочастиц внутри выхлопного устройства 40, фильтрующее устройство 42 следует очищать. Алгоритм, показанный на фиг.5, может быть введен в действие, когда возникает потребность в регенерации (шаг 200). Регенерация может быть периодической или происходить при поступлении сигнала триггера, например, такого как время работы двигателя, разница измеренного давления потока через фильтрующее устройство 42, температура выхлопного потока газов силового агрегата 10 или любые другие известные состояния или комбинации состояний. Если регенерация необходима, нагреватель 106 может быть введен в действие (шаг 210) для нагрева сопла 50 до пороговой температуры воспламенения с последующим впрыском топлива.

Температура сопла 50 инжектора 46 может быть измерена с помощью второй термопары 53 (шаг 220) в процессе нагревания сопла 50. Когда температура сопла 50 выше пороговой температуры воспламенения введенной жидкости, предварительный впрыск жидкости может быть произведен инжектором 46 (шаг 240). В альтернативе, если температура сопла 50 ниже пороговой температуры воспламенения, контроллер 150 может увеличить значение (электрического) тока нагревателя 106 (шаг 230) и/или увеличить продолжительность действие тока. Температура сопла 50 сравнивается с пороговой температурой воспламенения (шаг 220), и этот процесс может быть повторен, пока температура сопла 50 не станет равной или выше пороговой температуры воспламенения.

После того как инжектор 46 впрыскивает предварительную порцию топлива (шаг 240), первая термопара 52, и/или могут быть использованы другие датчики, определяют состояние воспламенения введенного топлива (шаг 250). Если воспламенение достигнуто, то может быть впрыснута основная порция топлива (шаг 260). Основная порция топлива может продолжать подаваться в период нагрева для соответствующей регенерации (то есть в период времени, требуемого для регенерации фильтрующего материала 42) или до тех пор, пока условие регенерации не удовлетворится. Если возникновение пламени не произошло, то алгоритм возвращает управление к увеличению тока и/или увеличению продолжительности работы нагревателя 106 (шаг 230). Подразумеваются и другие способы использования изобретения - количество введенного топлива может быть изменено в ответ на «срыв пламени».

Подразумеваются и другие способы использования изобретения - после нескольких процессов регенерации инжектор 46 может засориться макрочастицами и остатками топлива. Когда инжектор 46 засоряется, нагреватель 106 может быть введен в действие для повышения температуры внутри инжектора 46 в течение времени, достаточного для очистки. Подразумеваются также и другие способы использования изобретения -температура в конце очистки может быть достаточной для того, чтобы воспламенить топливо последующего периода впрыска. В этом случае контроллер 150 вводит в действие нагреватель 106 (шаг 210) в течение времени, достаточного для проведения очистки, а затем контроллер 150 проводит проверку температуры сопла 50, достигнутой в процессе очистки, на соответствие условиям воспламенения впрыснутого топливо (шаг 220) и так далее.

В течение основного впрыска топлива управление воздушной/топливной смесью может потребоваться для поддерживания устойчивого пламени и/или избежания «срыва пламени». Это может потребовать изменения параметров: воздуха, подаваемого воздушным насосом (если имеется), топлива, подаваемого через инжектор 46, и температуры сопла 50, повышаемой нагревателем 106. Также полагается, что в альтернативном варианте начальное воспламенение введенного топлива и/или продолжение устойчивого горения может быть достигнуто с помощью разомкнутой схемы управления и без информации от обратной связи о реальном времени.

Поскольку в описанной конструкции инжектора для нагрева и воспламенения впрыснутого топлива требуется только единственное устройство, стоимость узлов и время сборки такого инжектора снижаются. Кроме того, описанная вспомогательная система регенерации может привести в действие инжектор и/или нагреватель для эффективной регенерации фильтра надежным и поддающимся контролю способом.

Очевидно, что квалифицированный специалист может предложить различные модификации и варианты регенерационной системы на основе описанной конструкции, не отклоняясь от границ предложенного изобретения. Другие реализации настоящего изобретения будут очевидны для квалифицированных специалистов при рассмотрении практически и детально раскрытой здесь системы регенерации. Например, несмотря на то что в раскрытой конструкции инжектора, поясненной на чертеже, топливо под давлением подается от топливной системы, описанный инжектор может альтернативно прокачивать топливо под давлением и из отдельного специализированного источника, если это будет необходимо. Кроме того, подразумеваются и другие способы использования изобретения - описанный нагреватель и система управления могут быть объединены с воздушной или химически-чистящей системой, для более эффективного удаления жидкого топлива и/или остатков загрязняющих веществ от инжектора, если это будет необходимо. Подразумевалось, что детальное описание конструкции и примеры ее реализации рассматривались только как примеры, включая область применения, для пояснения раскрытой ниже формулы изобретения и вариантов ее осуществления.

Изобретение относится к системе регенерации, объединенной с устройством, предназначенным для очистки топливного инжектора и воспламенения топлива в процессе впрыска. Сущность изобретения: устройство регенерации, предназначенное для использования в двигателе внутреннего сгорания, содержащее инжектор, предназначенный для впрыска топлива под давлением в процессе впрыска, нагреватель, расположенный у сопла инжектора, контроллер, связанный с нагревателем и инжектором и предназначенный для управления нагревателем с целью воспламенения топлива под давлением в процессе впрыска и очистки инжектора в промежутке между впрысками, также способ управления и система регенерации. Техническим результатом изобретения является обеспечение эффективной очистки топливного инжектора, снижение содержания количества макрочастиц в выхлопном потоке двигателя. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Устройство регенерации, предназначенное для использования в двигателе внутреннего сгорания, содержащее

инжектор, предназначенный для впрыска топлива под давлением в процессе впрыска,

нагреватель, расположенный у сопла инжектора,

контроллер, связанный с нагревателем и инжектором и предназначенный для управления нагревателем с целью воспламенения топлива под давлением в процессе впрыска и очистки инжектора в промежутке между впрысками.

2. Устройство регенерации по п.1, отличающееся тем, что нагреватель выполнен в виде катушки индуктивности, расположенной вокруг сопла инжектора для его нагрева.

3. Устройство регенерации по п.2, отличающееся тем, что нагреватель является электрическим.

4. Устройство регенерации по п.1, отличающееся тем, что инжектор выполнен с возможностью впрыска предварительной дозы топлива и основной дозы топлива.

5. Устройство регенерации по п.4, отличающееся тем, что инжектор выполнен с возможностью впрыска предварительной дозы топлива, когда сопло инжектора нагрето выше пороговой температуры воспламенения.

6. Устройство регенерации по п.5, отличающееся тем, что пороговая температура воспламенения является температурой, достигнутой в результате процесса очистки.

7. Устройство регенерации по п.5, отличающееся тем, что пороговая температура воспламенения достигается посредством управления нагревателем независимо от процесса очистки.

8. Устройство регенерации по п.5, отличающееся тем, что пороговая температура воспламенения более 450°С.

9. Устройство регенерации по п.1, отличающееся тем, что содержит датчик, предназначенный для определения «срыва пламени» в процессе впрыска.

10. Устройство регенерации по п.9, отличающееся тем, что управление инжектором и/или нагревателем регулируется в ответ на обнаруженный «срыв пламени».

11. Устройство регенерации по п.10, отличающееся тем, что количество подаваемого топлива, и/или количество подаваемого воздуха, и/или температура сопла регулируется в ответ на обнаруженный «срыв пламени».

12. Устройство регенерации по п.1, отличающееся тем, что процесс впрыска обеспечивается с помощью разомкнутой схемы управления.

13. Способ управления устройством регенерации, содержащим инжектор, включающий этапы:

создание потока выхлопных газов двигателя внутреннего сгорания в канале, связанном с устройством регенерации,

повышение давления топлива,

впрыск инжектором топлива под давлением в процессе впрыска,

нагревание инжектора для воспламенения топлива для регенерации фильтрующего материала, расположенного в канале, и

нагрев инжектора в промежутке между впрысками для его очистки от макрочастиц и остатков топлива.

14. Способ по п.13, отличающийся тем, что нагревание инжектора включает нагрев его сопла.

15. Способ по п.14, отличающийся тем, что впрыск топлива под давлением включает впрыск предварительной дозы топлива и основной дозы топлива.

16. Способ по п.15, отличающийся тем, что впрыск предварительной дозы осуществляется, когда сопло инжектора нагрето выше пороговой температуры воспламенения.

17. Способ по п.15, отличающийся тем, что содержит этап определения «срыва пламени» в процессе впрыска.

18. Способ по п.17, отличающийся тем, что управление инжектором и/или нагревателем регулируют в ответ на обнаруженный «срыв пламени».

19. Система регенерации, используемая в двигателях внутреннего сгорания, содержащая:

канал, конструкция которого позволяет принимать поток выхлопных газов от двигателя внутреннего сгорания;

фильтрующий материал, расположенный так, чтобы удалять макрочастицы из потока выхлопных газов;

инжектор, конструкция которого позволяет впрыскивать топливо под давлением в поток выхлопных газов в процессе впрыска выше по потоку относительно положения фильтрующего материала для очистки фильтрующего материала;

нагреватель, объединенный с инжектором, и

контроллер, предназначенный для управления нагревателем для воспламенения топлива под давлением в процессе впрыска и для очистки инжектора в промежутке между впрысками посредством нагревания.

20. Система регенерации по п.19, отличающаяся тем, что содержит датчик, предназначенный для определения «срыва пламени», при этом контроллер связан с датчиком и инжектором для управления впрыска и очистки в ответ на обнаруженный «срыв пламени».

| US 4533316 А, 06.08.1985 | |||

| WO 2005025725 A1, 24.03.2005 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 0 |

|

SU238689A1 |

| US 5771689 А, 30.06.1998. | |||

Авторы

Даты

2013-02-27—Публикация

2008-06-25—Подача