Изобретение относится к области биотехнологии, в частности к способам термической обработки питательных сред для последующего культивирования микроорганизмов, и может найти применение в микробиологической, пищевой, медицинской и иных отраслях промышленности, где необходима термическая обработка питательных сред при производстве заквасок.

Любая практическая область применения микроорганизмов при их промышленном производстве требует возможность регенерирования (рекультивирования) штаммов микроорганизмов в конкретных производственных условиях. При этом необходимо сохранить как биологическую ценность питательных сред, предназначенных для последующего развития микроорганизмов, так и их микробиологическую стерильность (чистоту), дабы исключить попадание посторонних микроорганизмов, конкурирующих с рекультивируемой культурой и/или фагоцитов, негативно влияющих на развитие требуемой микробной биомассы. Сохранение биологической ценности заключается в максимальном сохранении нативных сахаров, присутствующих в термически обрабатываемой культуральной среде для максимально быстрого восстановления активности клеток.

В настоящее время в промышленности широко используется такой способ получения стерильных сред, как автоклавирование. Автоклавы относятся к оборудованию периодического действия, в которых стерилизация осуществляется, как правило, паром, подаваемым в теплообменную рубашку герметично замкнутого пространства при избыточном давлении. Создаваемое внутри автоклава избыточное давление позволяет получить температуру паровоздушной смеси выше 100°С. Как правило автоклавирование проводят при температурах 120-160°С и продолжительность 20-60 минут (см. патент РФ №2059417).

Недостатками этого способа являются высокие затраты тепловой энергии на стерилизацию и частичное разрушение органических компонентов питательных сред, в особенности сахаров, идущее при высоких температурах. Так, при стерилизации в автоклаве при 120°С и выше идут реакции карамелизации сахаров (меланинообразования), а также реакции сахаров с аминокислотами (меланоидинообразования). Визуально это проявляется в том, что питательные среды после автоклавирования изменяют окраску (буреют). В результате разрушения сахаров снижается питательная ценность стерильной среды, что в конечном итоге снижает выход конечных продуктов ферментации.

Кроме этого по сравнению с поточными способами термической обработки продукта; такой способ не обеспечивает интенсификации и непрерывности технологического процесса получения питательных сред, т.е. является продолжительным и периодическим во времени; имеет низкие удельные показатели по массе обрабатываемого продукта; высокие удельные показатели площади, занимаемой технологическим оборудованием.

Наиболее близким к заявленному способу по технической сущности и совокупности существенных признаков является способ непрерывной стерилизации жидкой питательной среды (см. авт. св. №1556682).

Данный способ включает предварительный рекуперативный нагрев потока жидкой питательной среды, последующий нагрев потока жидкой питательной среды до температуры стерилизации в нагревательной колонке, выдержку жидкой питательной среды, ее охлаждение, причем предварительный рекуперативный нагрев среды осуществляют ступенчато с использованием промежуточных жидких теплоносителей с возрастающими по ступеням температурами кипения, при этом рекуперативный нагрев среды, поступающей на обработку, и охлаждение обработанной среды осуществляют в теплообменниках, имеющих замкнутый горизонтальный цилиндрический корпус, частично заполненных теплоносителем.

Питательная среда, подвергаемая стерилизации, с начальной температурой 45-50°С подается в блок теплообменников, где ступенчато нагревается до 130-135°С за счет конденсации паров промежуточного теплоносителя, которые образуются в свободном пространстве теплообменников при прохождении через него стерилизуемой питательной среды, прошедшей тепловую обработку.

Предварительно нагретая среда поступает в нагревательную колонку, где догревается паром до 140-145°С. Далее обрабатываемая среда поступает в выдерживатель, а затем через теплообменники в ферментер.

К недостаткам в данном способе можно отнести то, что теплоносителем является горячая жидкость - чаще всего вода, которую при избыточном давлении можно нагреть до температуры, превышающей отметку в 100°С. Допускается, что теплоносителем может быть любая другая жидкость с температурой кипения выше 100°С, при этом возникает проблема в ее наличии и соблюдении правил эксплуатации на производстве. Использование воды и других технологических жидкостей в качестве теплоносителя ведет к увеличению энерго- и ресурсозатрат производства стерилизованных питательных сред.

Задачей изобретения является создание способа стерилизации жидких питательных сред для культивирования биомассы, обеспечивающего получение стерильных жидких питательных сред при более низких температурах с максимальным сохранением питательных свойств среды, позволяющее в дальнейшем проводить быстрое и активное развитие штаммов микроорганизмов, в том числе молочнокислых бактерий, с максимальным выходом конечных продуктов ферментации.

Задача решена путем создания способа стерилизации жидких питательных сред для культивирования биомассы, включающего предварительный двухступенчатый рекуперационный нагрев потока жидкой питательной среды и последующий нагрев потока жидкой питательной среды до температуры стерилизации, выдержку жидкой питательной среды при температуре стерилизации и последующее охлаждение жидкой питательной среды, отличием которого, согласно изобретению, является то, что нагрев жидкой питательной среды до температуры стерилизации в диапазоне от 130 до 140°С осуществляют путем пропускания ее через электронагревательные элементы, при этом жидкую питательную среду выдерживают при температуре стерилизации от 2 с до 6 с.

Целесообразно также жидкую питательную среду выдерживать при температуре стерилизации от 130°С до 134°С в течение от 4 с до 6 с.

Либо жидкую питательную среду выдерживать при температуре стерилизации от 136°С до 140°С в течение от 2 с до 4 с.

Кратковременная стерилизация при указанных режимах, заявленных в описываемом способе, позволит достичь технического результата, а именно: получить микробиологически чистый продукт (питательную среду) с сохраненными в нем с природной структурой и концентрацией сахарами, так как продолжительность тепловой обработки исчисляется секундами и не окажет значительных предпосылок к протеканию реакций меланино- и меланоидинообразования.

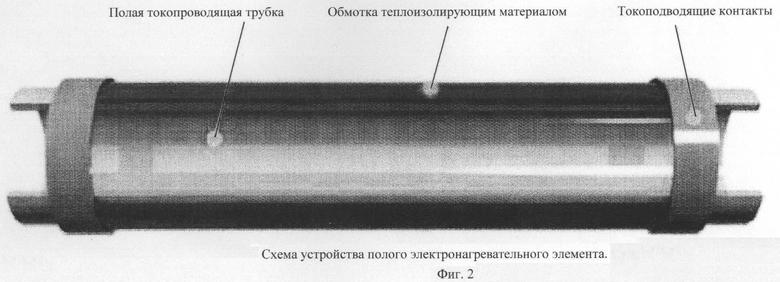

Заявленный способ относится к непрерывному способу стерилизации жидких питательных сред в закрытом потоке в установках с электронагревательными элементами. Теплоносителем в блоках рекуперации теплообменной установки является продукт, подвергнутый термической обработке при кратковременных сверхвысоких температурах стерилизации, а теплоносителем, догревающим стерилизуемую питательную среду до конечной температуры, - полый электронагревательный элемент.

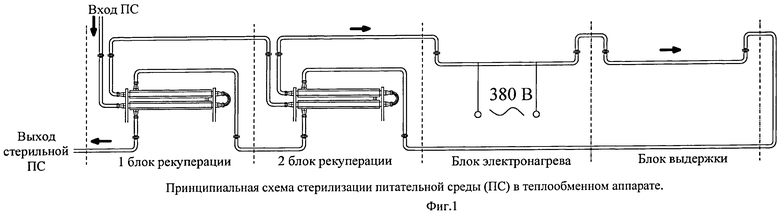

Заявленный способ осуществляют следующим образом. Схема представлена на фиг.1.

Способ предусматривает предварительный двухступенчатый рекуперационный нагрев холодного потока жидкой питательной среды с использованием жидкого теплоносителя с возрастающими по ступеням температурами потока жидкой питательной среды, последующий догрев потока жидкой питательной среды до температуры стерилизации с применением полых электронагревательных элементов, выдержку жидкой питательной среды при температуре стерилизации в течение от 2 до 6 с, ее двухступенчатое охлаждение в рекуперативных теплообменниках. Полые электронагревательные элементы, применяемые для стерилизации питательной среды, представляют собой токопроводящею трубку с заданным электрическим сопротивлением, через которую проходит жидкость (питательная среда), нагреваемая путем преобразования электроэнергии подведенной к токоподводящим контактам в тепло (см. фиг.2).

Наиболее оптимально жидкую питательную среду выдерживать при температуре стерилизации в диапазоне от 130°С до 134°С в течение от 4 с до 6 с или в диапазоне от 136°С до 140°С в течение от 2 с до 4 с.

Обрабатываемая жидкая питательная среда подается в спирально-закрученный теплообменник типа «труба в трубе», где происходит 1-я стадия рекуперативного нагрева до температуры (60-65°С) и 2-я стадия рекуперативного нагрева до температуры (110-115°С). Жидкая питательная среда подвергается гомогенизации при температуре (60-65°С). После 2-й стадии рекуперативного нагрева жидкая питательная среда догревается до температуры стерилизации в диапазоне от 130 до 140°С путем ее пропускания через полые электронагревательные элементы, выдерживается при температуре стерилизации от 2 до 6 с в специальном выдерживателе и направляется в рекуперативные теплообменники для охлаждения.

Пример 1.

Подготовленная жидкая питательная среда при температуре 40-45°С подается центробежным насосом в 1-й и 2-й блоки рекуперации спирально-закрученных теплообменников типа «труба в трубе», где происходит 1-я стадия рекуперативного нагрева до температуры 65°С и 2-я стадия рекуперативного нагрева до температуры 110°С. Перед подачей питательной среды во 2-й блок рекуперации смесь подвергается гомогенизации при температуре 65°С и доводится до давления 0,5 МПа, предотвращающее вскипание жидкости при температуре стерилизации. После 2-й стадии рекуперативного нагрева жидкая питательная среда догревается до температуры стерилизации 132°С путем ее пропускания через полые электронагревательные элементы, выдерживается при температуре стерилизации 5 с в выдерживателе и направляется в рекуперативные теплообменники для охлаждения.

Пример 2.

Подготовленная жидкая питательная среда при температуре 40-45°С подается центробежным насосом в 1-й и 2-й блоки рекуперации спирально-закрученных теплообменников типа «труба в трубе», где происходит 1-я стадия рекуперативного нагрева до температуры 70°С и 2-я стадия рекуперативного нагрева до температуры 115°С. Перед подачей питательной среды во 2-й блок рекуперации смесь подвергается гомогенизации при температуре 70°С и доводится до давления 0,5 МПа, что предотвращает вскипание жидкости при температуре стерилизации. После 2-й стадии рекуперативного нагрева жидкая питательная среда догревается до температуры стерилизации 138°С путем ее пропускания через полые электронагревательные элементы, выдерживается при температуре стерилизации 3 с в выдерживателе и направляется в рекуперативные теплообменники для охлаждения.

Осуществление способа кратковременной стерилизации при указанных режимах, заявленных в описываемом способе, позволит достичь технического результата, заключающегося в получении стерильных питательных сред с высоким содержанием нативных сахаров, необходимых для активного развития микробной биомассы, что представляет большой интерес для отечественной биотехнологии в решении практических задач при производстве бактериальной биомассы.

Таким образом, предлагаемый способ стерилизации жидких питательных сред для культивирования биомассы по сравнению с известными позволяет получать стерильные питательные среды с высоким содержанием нативных сахаров, необходимых для активного развития микробной биомассы, а также позволяет избавиться от дополнительных теплоносителей, при этом упрощается эксплуатация теплообменного оборудования благодаря отсутствию промежуточных теплоносителей и простой функции поддержания температуры стерилизации путем изменения силы тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной стерилизации жидкой питательной среды | 1988 |

|

SU1556682A1 |

| Способ управления процессом производства биомассы аэробных микроорганизмов | 2016 |

|

RU2644193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2012 |

|

RU2495122C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2012 |

|

RU2484129C1 |

| Способ производства посевной культуры | 1977 |

|

SU618407A1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| Линия для переработки спиртовой барды | 2017 |

|

RU2686979C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ ФОТОАВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2577150C1 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ С ПРИМЕНЕНИЕМ АБСОРБЦИОННОГО ТЕРМОТРАНСФОРМАТОРА С ДВУХСТУПЕНЧАТОЙ АБСОРБЦИЕЙ | 2020 |

|

RU2755501C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ | 2015 |

|

RU2599561C2 |

Изобретение относится к области биотехнологии. Предложен способ стерилизации жидких питательных сред для культивирования биомассы. Осуществляют предварительный двухступенчатый рекуперационный нагрев потока жидкой питательной среды. Затем нагревают поток жидкой питательной среды до температуры стерилизации в диапазоне от 130°С до 140°С путем пропускания ее через полые электронагревательные элементы в течение 2-6 с. При этом жидкую питательную среду выдерживают при температуре стерилизации 130-134°С в течение 4-6 с или при температуре стерилизации 136-140°С в течение 2-4 с. Затем жидкую питательную среду охлаждают. Предлагаемый способ позволяет получать стерильные питательные среды с высоким содержанием нативных сахаров, а также позволяет избавиться от дополнительных теплоносителей, при этом упрощается эксплуатация теплообменного оборудования. 2 з.п. ф-лы, 2 ил., 2 пр.

1. Способ стерилизации жидких питательных сред для культивирования биомассы, включающий предварительный двухступенчатый рекуперационный нагрев потока жидкой питательной среды и последующий нагрев потока жидкой питательной среды до температуры стерилизации, выдержку жидкой питательной среды при температуре стерилизации и последующее охлаждение жидкой питательной среды, отличающийся тем, что нагрев жидкой питательной среды осуществляют до температуры стерилизации от 130 до 140°С в течение от 2 до 6 с путем пропускания ее через полые электронагревательные элементы.

2. Способ стерилизации жидких питательных сред для культивирования биомассы по п.1, отличающийся тем, что жидкую питательную среду выдерживают при температуре стерилизации 130-134°С в течение от 4 до 6 с.

3. Способ стерилизации жидких питательных сред для культивирования биомассы по п.1, отличающийся тем, что жидкую питательную среду выдерживают при температуре стерилизации 136-140°С в течение от 2 до 4 с.

| Способ непрерывной стерилизации жидкой питательной среды | 1988 |

|

SU1556682A1 |

| Способ непрерывной контактной стерилизации бактериологических питательных сред | 1956 |

|

SU110748A1 |

| Электронагреватель текучих сред | 1972 |

|

SU587894A3 |

| CN 201160985 Y, 10.12.2008 | |||

| JP 2007300815 А, 22.11.2007. | |||

Авторы

Даты

2013-03-10—Публикация

2010-11-17—Подача