Настоящее изобретение относится к опоре для направляющих подшипников валов ротора в турбомашинах, например в турбореактивных двигателях с истечением первичного и вторичного воздуха.

Лопаткам вентилятора турбореактивных двигателей могут наноситься повреждения, например, в результате попадания внутрь инородного тела, в частности птицы или куска льда.

Как правило, вентилятор достаточно прочный, чтобы выдержать последствия такого попадания и продолжать работать, возможно, в доведенном до минимума режиме.

Однако случается, что попадание инородного тела приводит к разрушению одной или нескольких лопаток вентилятора, способному повлечь за собой появление значительного дисбаланса, требующего остановки двигателя, и естественно может подвергнуть конструкцию турбореактивного двигателя существенным цикличным напряжениям, по меньшей мере, во время замедления работы двигателя вплоть до работы в режиме торможения или режиме авторотации, т.е. в режиме свободного вращения, являющегося результатом его перемещения в воздухе.

С целью не допустить передачи напряжения дисбаланса на конструкцию турбореактивного двигателя было предложено отсоединить вал компрессора низкого давления, на котором установлен вентилятор, от статора.

Этот вал, как правило, удерживается в радиальном направлении при помощи двух подшипников, которые располагаются на статоре. Первый подшипник, называемый иногда передним подшипником или упорным подшипником, содержит располагаемый на переднем конце вала шарикоподшипник и удерживается кольцевой опорой, сопряженной с промежуточным корпусом турбореактивного двигателя, в то время как второй подшипник, обычно называемый задним подшипником, содержит роликоподшипник, располагаемый после первого подшипника.

Предлагались устройства отсоединения переднего подшипника, которые включали в себя «плавкие» болты для крепления опоры данного подшипника к промежуточному корпусу; другие устройства, содержащие опору для подшипника с локальным сужением, размеры которого выверены таким образом, что они позволяют производить деформацию опоры в случае применения усилия, превышающего установленную нагрузку; или также рифленую опору для подшипника, предназначенную для производства опаливания при определенной нагрузке. Были также предложены устройства, содержащие «плавкие» колонки на уровне переднего подшипника.

Однако передний подшипник, после его отсоединения от корпуса, больше не обеспечивает центрирования вала компрессора низкого давления, и хотя напряжения, возникающие в связи с нарушением балансировки, будут менее существенными после установления режима авторотации, все равно эти напряжения в основном испытывает задний подшипник, который может сломаться.

Для устранения данного недостатка были предложены устройства, в которых, например, задний подшипник устанавливается на шарнирно соединенной опоре, позволяющей валу смещать ось без разрушения этого заднего подшипника, однако эти приспособления приводят к утяжелению массы, что негативно сказывается на эксплуатационных характеристиках турбореактивного двигателя.

Кроме того, в случаях применения известных специалистам приспособлений и отрыва вала компрессора низкого давления его передняя часть больше не удерживается в осевом направлении посредством переднего подшипника, что может создать опасность для турбореактивного двигателя.

Предлагаемое изобретение, в частности, имеет целью предложить простое решение этих проблем, эффективное и экономически выгодное, позволяющее устранить вышеупомянутые недостатки.

Цель изобретения, в частности, заключается в предоставлении возможности после отсоединения направляющих подшипников от вала компрессора низкого давления произвести повторное центрирование вала после того, как турбореактивный двигатель выйдет на режим авторотации, для того, чтобы не допустить разрушения другого направляющего подшипника и сохранить конструкцию турбореактивного двигателя.

В связи с этим в изобретении предлагается опора для подшипника для удерживания в нужном направлении вала в турбомашине, например турбореактивном двигателе, отличающаяся тем, что содержит кольцевую часть, изготовленную из материала с эффектом запоминания формы, которая сохраняет первоначальную форму, когда нагрузка, которую она испытывает, становится меньше пороговой величины, и которая деформируется, поглощая энергию, когда нагрузка становится, по меньшей мере, равной пороговой величине, при этом данная кольцевая часть, способная вновь принимать, по меньшей мере, приблизительно свою первоначальную форму, когда оказываемая нагрузка вновь становится меньше пороговой величины.

Кольцевая часть, изготовленная из материала с эффектом запоминания формы, деформируясь, позволяет отсоединить от корпуса подшипник, который она удерживает, когда вал передает на подшипник нагрузки, которые превышают предварительно установленную пороговую величину, для поглощения механической энергии, образующейся в результате этих нагрузок, и не допустить, чтобы последние не передавались на корпус, а затем на всю конструкцию турбореактивного двигателя.

Эти нагрузки обычно представляют собой напряжения дисбаланса, возникающего в результате попадания инородного тела, например птицы или куска льда, повреждающего вентилятор турбомашины.

После остановки двигателя и после выхода турбореактивного двигателя на режим авторотации, в котором напряжения, передаваемые валом, не такие большие, кольцевая часть вновь приобретает фактически свою первоначальную форму и позволяет, таким образом, подшипнику вновь обеспечивать центрирование вала.

Кроме того, подшипники могут гарантировать удержание в осевом направлении переднего конца вала, даже во время отсоединения.

Согласно другому отличительному признаку изобретения опора для подшипника содержит регулируемые средства нагревания кольцевой части, изготовленной из материала с эффектом запоминания формы, обеспечивающие принятие этой кольцевой частью своей первоначальной формы, когда значение оказываемой нагрузки меньше пороговой величины.

Средства нагревания приспособлены, в частности, для использования в том случае, когда материал с эффектом запоминания формы относится к типу «простого воздействия» и изначально находится в мартенситном состоянии, способном сильно деформироваться под воздействием нагрузок, поглощая при этом механическую энергию, для обеспечения отсоединения опоры для подшипника; при этом средства нагревания позволяют в последующем осуществлять по команде переход материала с эффектом запоминания формы в аустенитное состояние для обеспечения принятия им формы, фактически идентичной своей первоначальной форме, таким образом, что опора для подшипника вновь приобретает свою первоначальную форму и будет способна вновь обеспечить центрирование вала.

Предпочтительно, средства нагревания содержат средства подачи горячего воздуха на кольцевую часть, изготовленную из материала с эффектом запоминания формы.

Горячий воздух может отбираться, например, на уровне компрессора высокого давления турбореактивного двигателя.

Опора для подшипника, согласно изобретению, содержит, предпочтительно, средства направления горячего воздуха на кольцевую часть, изготовленную из материала с эффектом запоминания формы, содержащие, например, дефлектор, изготовленный из металлического листа, устанавливаемого вокруг кольцевой части, которая выполнена из материала с эффектом запоминания формы.

В случае использования материала, относящегося к типу «простого воздействия», дефлектор, изготовленный из металлического листа, позволяет обеспечить более хорошее придание направления горячему воздуху, предназначенному для инициирования перехода материала с эффектом запоминания формы в аустенитное состояние.

Может рассматриваться вариант, когда материал с эффектом запоминания формы представляет собой материал, относящийся к типу материала, обладающему сверхэластичными свойствами, который находится в аустенитном состоянии, когда значение оказываемой нагрузки меньше пороговой величины, и который переходит в мартенситное состояние упругой деформации, когда оказываемая нагрузка становится, по меньшей мере, равной пороговой величине.

Это позволяет воспользоваться большими способностями к деформации материалов с эффектом запоминания формы, обладающих сверхэластичными свойствами, и избежать использования средств нагревания кольцевой части опоры подшипника.

Выбор того или иного варианта может быть обусловлен соответствующими свойствами различных материалов с эффектом запоминания формы поглощать механическую энергию.

Согласно другому отличительному признаку изобретения кольцевая часть, изготовленная из материала с эффектом запоминания формы, соединяет между собой передний и задний концы опоры и содержит, предпочтительно, продольные тонкие пластинки, равномерно рассредоточенные вокруг оси турбомашины.

Такие тонкие пластинки относительно широко распространены на рынке сбыта деталей, изготовленных из материала с эффектом запоминания формы, и обладают хорошей способностью вновь принимать предварительно принятую форму.

Согласно другому отличительному признаку изобретения края тонких пластинок крепятся на оконечных частях опоры путем приваривания или припаивания.

Опора для подшипника, согласно изобретению, содержит, предпочтительно, кольцевой уплотнительный кожух, радиально расположенный внутри кольцевой части, которая изготовлена из материала с эффектом запоминания формы.

Этот кольцевой уплотнительный кожух, в частности, представляет пользу в случае, когда кольцевая часть, изготовленная из материала с эффектом запоминания формы, содержит продольные тонкие пластинки, относящиеся к вышеупомянутому типу, для обеспечения герметичности расположенной между подшипниками полости и недопущения тем самым вытекания масла за пределы полости.

Кроме того, кожух представляет собой средство направления горячего ветра на кольцевую часть, изготовленную из материала с эффектом запоминания формы, которое, в частности, полезно в случае, если материал с эффектом запоминания памяти относится к типу «простого воздействия».

Изобретение также относится к турбомашине, содержащей вал, направление которого придается в переднем и заднем подшипниках, удерживаемых опорами, которые крепятся к корпусу, отличающимися тем, что, по меньшей мере, одна из опор является опорой для подшипника, относящегося к вышеописанному типу.

Изобретение станет лучше понятным, а другие детали, преимущества и отличительные признаки будут более наглядными после изучения приводимого в качестве примера описания, которое не носит ограничительного характера, со ссылкой на прилагаемые фигуры чертежа, на которых:

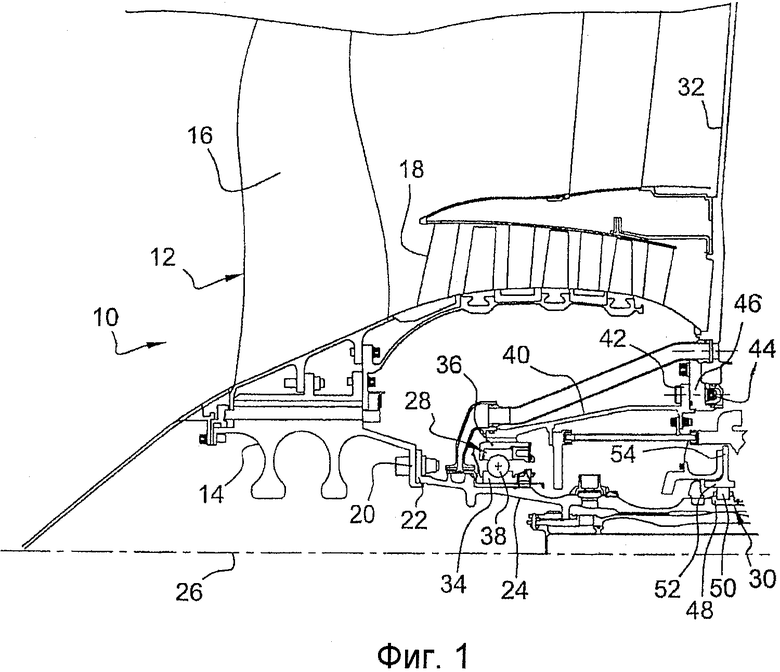

- фиг.1 изображает схематичный частичный вид осевого сечения известной специалистам турбомашины;

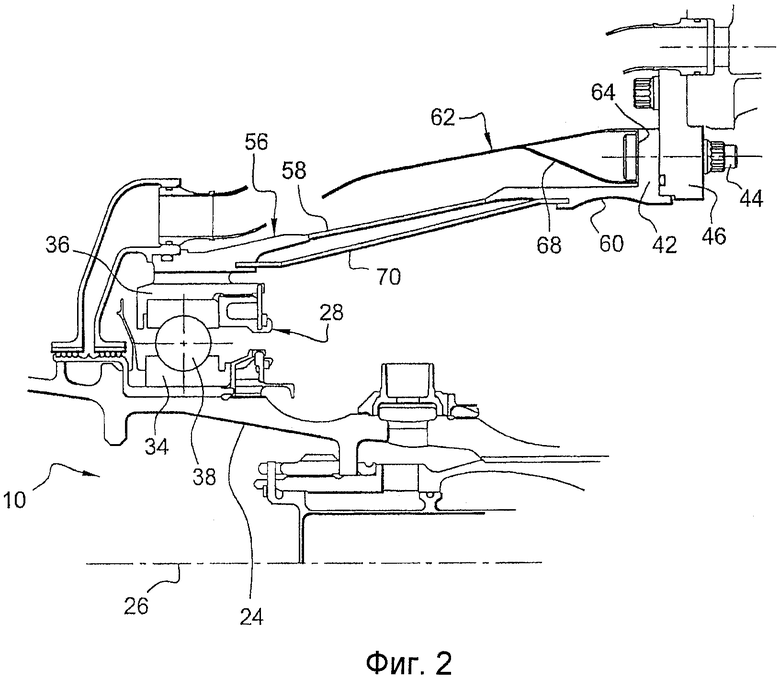

- фиг.2 изображает схематичный частичный вид осевого сечения, выполненного в увеличенном масштабе, турбомашины согласно изобретению;

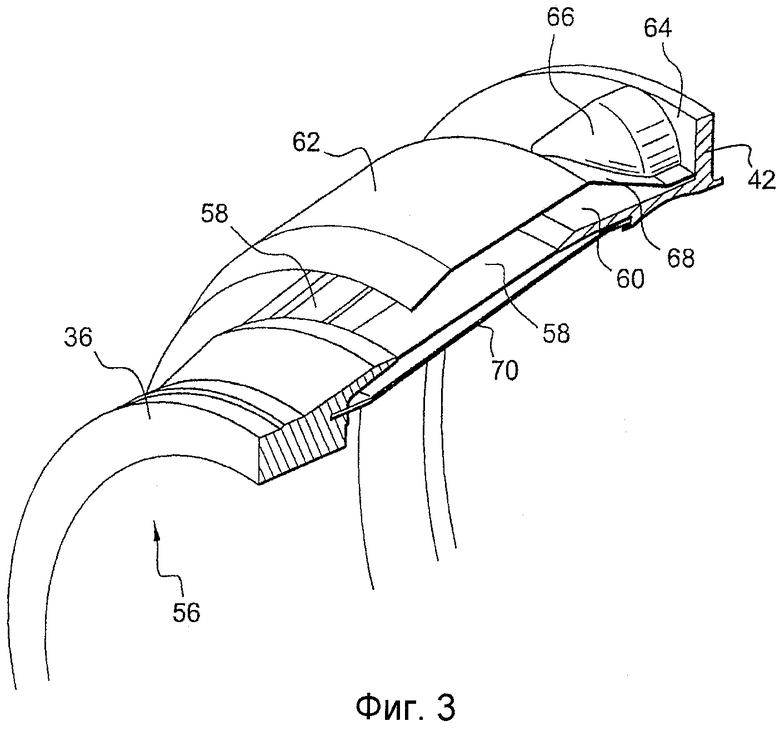

- фиг.3 изображает схематичный вид в перспективе турбомашины, представленной на фиг.2;

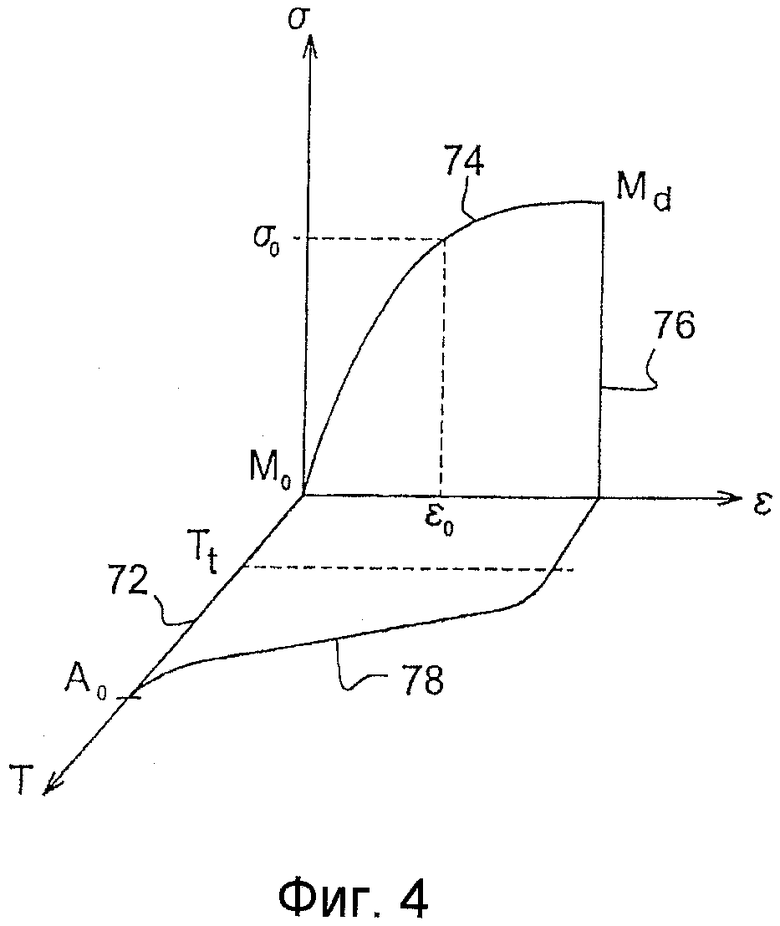

- фиг.4 изображает термомеханическую диаграмму, иллюстрирующую действие изобретения.

На фиг.1 изображен авиационный турбореактивный двухпоточный двигатель 10, который содержит вентилятор 12, образованный диском 14 с установленными на нем лопатками 16 и расположенный на входе компрессора низкого давления 18; при этом диск 14 соединен посредством кольцевого зажима 20 с передним концевым зажимом 22 вала 24 компрессора низкого давления, предназначенного для приведения вентилятора 12 во вращательное движение вокруг оси 26 турбореактивного двигателя известным способом.

Вал 24 имеет радиальное расположение и удерживается в осевом направлении посредством двух подшипников 28 и 30, располагаемых на промежуточном корпусе 32.

Первый подшипник 28, расположенный в районе переднего конца вала 24, обычно называемый «упорным подшипником» или «передним подшипником», содержит шарикоподшипник, образованный в основном внутренним радиальным кольцевым сепаратором подшипника 34 и внешним радиальным кольцевым сепаратором подшипника 36, разграничивающими фактически кольцеобразную полость, в которой свободно вращаются шарики 38.

Внешний радиальный кольцевой сепаратор подшипника 36 соединен с передним краем кожуха, который имеет фактически кольцевую форму или форму несколько усеченного конуса, образуя опору для подшипника 40, задний край которого содержит кольцевой зажим 42, крепящийся болтами 44 на конструктивном элементе 46, соединяемом с промежуточным корпусом 32.

Второй подшипник 30 располагается на выходе первого подшипника 28 и содержит роликоподшипник, образованный в основном внутренним радиальным кольцевым ободом 48, удерживающим ролики 50, на которые опирается внешний радиальный кольцевой обод 52.

Внешний радиальный кольцевой обод 52 содержит зажим 54 крепления к промежуточному корпусу 32.

В процессе функционирования подшипники 28 и 30 обеспечивают радиальное центрирование и удержание в осевом направлении вала 24 компрессора низкого давления, при этом подшипник 28 гарантирует, в частности, удержание в осевом направлении переднего конца вала в случае отрыва последнего.

В случае неполадки, в результате которой повреждается вентилятор и возникает эффект дисбаланса, например потеря одной лопатки после попадания в турбореактивный двигатель инородного тела, подшипники 28 и 30 подвергаются воздействию значительных цикличных напряжений и передают большую часть этих напряжений на промежуточный корпус 32.

Хотя в случае внезапного возникновения такого инцидента двигатель обычно останавливается, вместе с тем турбореактивному двигателю потребуется определенное время для выхода на режим авторотации, т.е. режим свободного вращения в результате его перемещения в воздухе.

В течение этого отрезка времени передний подшипник 28, который располагается ближе всего к вентилятору 12 и в связи с этим испытывает наибольшие напряжения дисбаланса, подвергается риску быть поврежденным и повредить промежуточный корпус 32, к которому он присоединен, а тем самым и всю конструкцию турбореактивного двигателя.

Таким образом, для защиты переднего подшипника 28 и сохранения конструкции турбореактивного двигателя от эффекта дисбаланса представляется полезным позволить осуществить разъединение переднего подшипника 28 и промежуточного корпуса 32, т.е. минимизировать напряжения, передаваемые валом 24 ротора низкого давления на промежуточный корпус.

Когда турбореактивный двигатель выходит на режим авторотации, желательно вместе с тем вновь иметь средства центрирования вала, позволяющие избежать, чтобы только один задний подшипник 30 выдерживал напряжение дисбаланса, которое, хотя и снижается в данном режиме свободного вращения, в то же время не потеряет способности, через продолжительное время, повредить этот задний подшипник 30.

В качестве ответа на данную потребность в изобретении предлагается заменить переднюю опору 40 для подшипника турбомашины 10 опорой для подшипника, которая может деформироваться и обеспечивать тем самым отсоединение переднего подшипника 28, когда нагрузки, оказываемые к переднему подшипнику, очень большие, и способна вновь принимать форму, близкую к своей первоначальной форме, когда оказываемые нагрузки в достаточной степени снижены и позволяют, чтобы передний подшипник 28 мог вновь выполнять функции центрирования и удержания в осевом направлении вала 24.

Как это показано на фиг.2 и 3, эта новая опора для переднего подшипника, обозначенная цифрой 56, содержит кольцевую часть, которая может иметь и форму несколько усеченного конуса, образованную тонкими пластинками 58, например, в количестве десяти, равномерно рассредоточенными вокруг оси турбореактивного двигателя и соединяющими передний край 36 опоры 56 для подшипника, удерживающую внешний радиальный кольцевой сепаратор переднего подшипника 28 с установленным на своем заднем конце 60 зажимом 42 крепления к конструктивному элементу 46, соединенному с промежуточным корпусом 32; при этом тонкие пластинки крепятся, например, путем приваривания или припаивания к краям 36 и 60 опоры 56 для подшипника.

В соответствии с первым способом осуществления изобретения тонкие пластинки 58 изготовлены из материала с эффектом запоминания формы, относящегося к типу «простого воздействия», например сплава никеля и титана, обычно называемого нитинол.

Материал с эффектом запоминания формы, который первоначально находится в мартенситном состоянии, придает тонким пластинкам 58 хорошую способность к деформации, а в нагретом состоянии имеет возможность переходить в аустенитное состояние, принимая прежнюю форму.

Для того чтобы опора для подшипника 56 вновь приняла свою первоначальную форму после того, как она была подвергнута деформации, тонкие пластинки проходят предварительную подготовку для принятия, в аустенитном состоянии, формы, похожей на ее первоначальную форму перед деформацией, как это будет объяснено более детально в последующем абзаце, в котором приводится описание действия изобретения, и, в частности, использование эффекта памяти «простого воздействия» материала с эффектом запоминания формы со ссылкой на фиг.4.

Для нагревания тонких пластинок 58 турбореактивный двигатель 10 снабжен средствами подачи на тонкие пластинки воздуха, температура которого выше температуры перехода в аустенитное состояние материала с эффектом запоминания формы, использованного при изготовлении тонких пластинок; при этом данный горячий воздух может, например, отбираться на компрессоре высокого давления, располагаемом после компрессора низкого давления 18.

Эти средства содержат в основном дефлектор 62, образованный кожухом, имеющим фактически цилиндрическую форму и изготовленным из металлического листа, который располагается вокруг тонких пластинок 58 и содержит на своем заднем краю кольцевой зажим 64 крепления к зажиму 42 опоры для подшипника 56.

Каналы 66 направления горячего воздуха образованы в задней, имеющей форму усеченного конуса, части 68 дефлектора 62 и располагаются против отверстия, выполненного в зажиме 42 и обеспечивающего перемещение горячего воздуха к передней части.

Для обеспечения герметичности расположенной между подшипниками полости, т.е. пространства, заключенного между передним 28 и задним 30 подшипниками и опорой для подшипника 56, с учетом пластинчатой структуры последнего, цилиндрический кожух, изготовленный из гибкого материала, например эластомера, соединяет между собой передний 36 и задний 60 края опоры для подшипника 56 таким образом, что образуется фартук 70.

Этот фартук 70 имеет радиальное расположение внутри опоры для подшипника и позволяет в случае необходимости задерживать горячий воздух рядом с тонкими пластинками 58.

На фиг.4 представлена диаграмма, изображающая деформацию ∈ тонких пластинок, изготовленных из материала с эффектом запоминания формы, в зависимости от механического напряжения σ, которое к ним применяется, и температуры Т во время работы турбореактивного двигателя, описание которого приведено ранее.

В ходе подготовки тонких пластинок 58 им придавалась форма, соответствующая нормальной геометрической форме опоры для подшипника 56, в то время как тонкие пластинки находились в аустенитном состоянии при повышенной температуре (данное состояние на фиг.4 обозначено точкой А0), затем тонкие пластинки охлаждались без применения к ним напряжения для того, чтобы перевести их без деформирования в мартенситное состояние в соответствии с переходным режимом 72, завершившееся состоянием М0, представленным на фиг.4.

В штатном рабочем режиме тонкие пластинки 58 находятся фактически в этом состоянии М0, в результате чего передний подшипник 28 выполняет свои функции центрирования и удержания в осевом положении вала 24 компрессора низкого давления. Когда механическое напряжение σ меньше пороговой величины σ0, а их прочность остается относительно большой, их деформация ∈ не превышает величины ∈0, которая является относительно небольшой, что им позволяет обеспечивать точное направление передней части вала 24.

В случае повреждения вентилятора, например в результате попадания инородного тела, и, в частности, в случае потери лопатки, значительные напряжения дисбаланса передаются на направляющие подшипники вала 24 и, в особенности, на передний подшипник 28, который расположен ближе всего к вентилятору.

Механическое напряжение, применяемое к тонким пластинкам 58, превышает пороговую величину σ0 таким образом, что прочность тонких пластинок сильно снижается, как на это указывает изображенная на фиг.4 кривая 74, одновременно с увеличением их способности поглощать механическую энергию.

Усилия, передаваемые на передний подшипник 28, рассеиваются путем деформации тонких пластинок 58 и не передаются, таким образом, на промежуточный корпус 32, с которым соединен подшипник 28.

Тонкие пластинки под воздействием оказываемых к ним нагрузок достигают, таким образом, состояния отсоединения, которое представлено точкой Мd.

Одновременно двигатель останавливается системой регулирования или по команде летчика, при этом его режим постепенно снижается и достигает режима авторотации, который обусловлен перемещением самолета в атмосфере, в результате чего и напряжения дисбаланса также уменьшаются.

Такая динамика напряжений на фиг.4 показана кривой 76, соответствующей особому случаю, когда оказываемая нагрузка вновь становится фактически равной нулю.

После фактического снижения напряжений, когда они больше не представляют опасности для конструкции самолета, система регулировки или летчик дает команду на подачу горячего воздуха, отбираемого на компрессоре высокого давления турбореактивного двигателя, на тонкие пластинки.

Тонкие пластинки, достигнув температуры, превышающей их температуры перехода Тt, переходят в аустенитное состояние согласно кривой 78 и вновь принимают свою первоначальную форму в результате эффекта запоминания формы, что приводит к повторному центрированию вала 24 компрессора низкого давления.

Опора для подшипника 56, предложенная в изобретении, позволяет, таким образом, разъединить передний подшипник 28 и промежуточный корпус 32, когда напряжения, передаваемые валом 24 компрессора низкого давления, становятся очень большими, предоставляя при этом возможность повторно центрировать этот вал после того, как напряжения приобретут допустимый уровень.

Материал с эффектом запоминания формы тонких пластинок выбирается таким образом, чтобы он оставался в области эластичности мартенситного состояния, в котором прочность тонких пластинок остается фактически постоянной независимо от оказываемой нагрузки в штатном режиме работы, и таким образом, чтобы выйти из этого диапазона эластичности после того, как оказываемые нагрузки превысят пороговую величину σ0, естественно подвергающую опасности турбореактивный двигатель. Кроме того, материал выбирается для того, чтобы его прочность, находящаяся в вышеупомянутом интервале эластичности, позволяла ему отвечать требованиям общей гибкости опоры для подшипника 56.

Преимуществом устройства, содержащего опору для подшипника 56, дефлектор 62 и фартук 70, является то, что оно не увеличивает значительно массу турбореактивного двигателя и содержит ограниченное количество деталей.

Согласно второму способу осуществления изобретения вместо использования эффекта запоминания с простым направлением опора для подшипника 56, согласно изобретению, может функционировать благодаря эффекту сверхэластичности материала с эффектом запоминания формы, из которого изготовлены тонкие пластинки 58.

Согласно данному способу осуществления материал с эффектом запоминания формы выбирается таким образом, чтобы он находился в аустенитном состоянии при нормальных рабочих температурах турбореактивного двигателя.

Напряжения дисбаланса, применяемые к опоре для подшипника 56, приводят к принудительному переходу материала с эффектом запоминания памяти в мартенситное состояние, в котором этот материал обладает большими возможностями упругой деформации.

После исчезновения или снижения в достаточной степени оказываемых нагрузок материал возвращается в эластичную область аустенита, вновь приобретая свою первоначальную форму.

Преимуществом данного способа осуществления изобретения является то, что он не требует нагревания материала с эффектом запоминания формы, в связи с чем, в применении, он проще, чем первый способ осуществления, описание которого приведено ранее.

Однако выбор того или иного варианта зависит в основном от стоимости и наличия различных типов материалов с эффектом запоминания формы.

Изобретение относится к опоре подшипника для удерживания в нужном направлении вала в турбореактивном двигателе. Она содержит кольцевую часть, изготовленную из материала типа с эффектом запоминания формы, которая сохраняет первоначальную форму, когда оказываемая нагрузка остается ниже пороговой величины и которая деформируется после поглощения энергии, когда оказываемая нагрузка становится, по меньшей мере, равной пороговой величине, при этом данная кольцевая часть способна вновь принять, по меньшей мере, приблизительно свою первоначальную форму, когда оказываемая нагрузка вновь станет меньше пороговой величины. Технический результат изобретения - обеспечение возможности после отсоединения направляющих подшипников от вала компрессора низкого давления произвести повторное центрирование вала после того, как турбореактивный двигатель выйдет на режим авторотации, чтобы не допустить разрушения другого направляющего подшипника и сохранить конструкцию турбореактивного двигателя. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Опора (56) для подшипника (28) для направления вала (24) в турбомашине (10), отличающаяся тем, что содержит кольцевую часть (58), изготовленную из материала с эффектом запоминания формы, которая сохраняет первоначальную форму, когда нагрузка σ, которую она испытывает, остается меньше пороговой величины σ0, и которая деформируется, поглощая энергию, когда оказываемая нагрузка σ становится, по меньшей мере, равной пороговой величине σ0, при этом данная кольцевая часть (58) способна вновь принимать, по меньшей мере, приблизительно свою первоначальную форму, когда оказываемая нагрузка σ вновь становится меньше пороговой величины σ0.

2. Опора (56) для подшипника по п.1, отличающаяся тем, что содержит регулируемые средства (62, 70) нагревания кольцевой части (58), изготовленной из материала с эффектом запоминания формы, для обеспечения принятия данной кольцевой частью (58) своей первоначальной формы, когда оказываемая нагрузка σ меньше пороговой величины σ0.

3. Опора (56) для подшипника по п.2, отличающаяся тем, что средства нагревания содержат средства (62, 70) подачи горячего воздуха на кольцевую часть (58), изготовленную из материала с эффектом запоминания формы.

4. Опора (56) для подшипника по п.3, отличающаяся тем, что содержит средства (62, 70) направления горячего воздуха на кольцевую часть (58), изготовленную из материала с эффектом запоминания формы.

5. Опора (56) для подшипника по п.4, отличающаяся тем, что средства направления содержат дефлектор (62), изготовленный из металлического листа и располагаемый вокруг кольцевой части (58), выполненной из материала с эффектом запоминания формы.

6. Опора (56) для подшипника по п.1, отличающаяся тем, что материал с эффектом запоминания формы представляет собой материал сверхэластичного типа, который находится в аустенитном состоянии, когда оказываемая нагрузка σ меньше пороговой величины σ0, и которое переходит в мартенситное состояние с упругой деформацией, когда оказываемая нагрузка σ становится, по меньшей мере, равной пороговой величине σ0.

7. Опора (56) для подшипника по п.1, отличающаяся тем, что кольцевая часть (58), изготовленная из материала с эффектом запоминания формы, соединяет между собой передний (36) и задний (60) края опоры (56).

8. Опора (56) для подшипника по п.1, отличающаяся тем, что кольцевая часть, изготовленная из материала с эффектом запоминания формы, содержит продольные тонкие пластинки (58), равномерно рассредоточенные вокруг оси (26) турбомашины.

9. Опора (56) для подшипника по п.8, отличающаяся тем, что края тонких пластинок (58) крепятся путем приваривания или припаивания на оконечных частях (36, 60) опоры (56).

10. Опора (56) для подшипника по п.1, отличающаяся тем, что содержит уплотнительный кольцевой кожух (70), радиально располагаемый внутри кольцевой части (58), изготовленной из материала с эффектом запоминания формы.

11. Турбомашина (10) содержит вал (24), направляемый передним (28) и задним (30) подшипниками, располагаемыми на опорах (40, 52, 56), которые крепятся к корпусу (32), отличающаяся тем, что, по меньшей мере, одна из опор является опорой для подшипника (56) по п.1.

| Бурильная машина | 1986 |

|

SU1344896A1 |

| ЕР 1577422 А, 21.09.2005 | |||

| Молотильное устройство | 1982 |

|

SU1130243A1 |

| FR 2888621 А, 19.01.2007 | |||

| СИСТЕМЫ И СПОСОБЫ КОНТРОЛЯ БЕЗОПАСНОСТИ ДЛЯ МАГНИТНОГО РЕЗОНАНСА | 2008 |

|

RU2481592C2 |

| УПРУГО-ДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2004 |

|

RU2265728C1 |

| УЗЕЛ КОЛЬЦЕОБРАЗНЫЙ ПОДШИПНИКОВОЙ ОПОРЫ (ВАРИАНТЫ) | 1995 |

|

RU2132474C1 |

| ЛОМКАЯ СОЕДИНИТЕЛЬНАЯ СИСТЕМА ДЛЯ ВАЛА ВЕНТИЛЯТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2303704C2 |

Авторы

Даты

2013-04-10—Публикация

2009-01-22—Подача