Уровень техники

Настоящее изобретение касается контроля за двигателями летательного аппарата и, в частности, за газотурбинными двигателями летательного аппарата.

Предпочтительно контроль работы двигателя (или «monitoring» на английском языке) позволяет предупреждать остановки двигателя, связанные с неисправностью какого-либо компонента. Он позволяет также подготовить операции обслуживания двигателя, зная заранее проблемы, которые необходимо решить.

Классически этот контроль основан на обработке сигналов, зарегистрированных датчиками работы двигателя, например, такими как датчики вибраций, скорости, температуры или давления. В зависимости от характеристик двигателя и контролируемых органов можно идентифицировать начало неисправности компонента и программировать вмешательство на этом компоненте, пока эта неисправность не стала полной и не привела к остановке двигателя.

В частности, в случае двухконтурных турбореактивных двигателей, кроме всего прочего, представляется полезным знать угловое положение различных роторов турбореактивного двигателя (например, вращающихся валов), чтобы иметь возможность произвести более точный анализ идентифицированных неисправностей (например, изменения лопатки ротора, в котором проявился дисбаланс).

Для этого, как известно, используют датчик скорости, оборудованный зубчатым колесом, неподвижно соединенным с ротором и содержащим один зуб, отличный от других. Такое колесо описано, например, в документе ЕР 1777526. Этот специальный зуб колеса генерирует сигнал, отличный от сигналов, генерируемых другими зубьями, поэтому в моменты обнаружения этого сигнала датчиком скорости можно идентифицировать угловое положение ротора.

Вместе с тем, чтобы определить таким образом угловое положение ротора на основании анализа сигналов, измеренных таким датчиком скорости, необходимо производить измерение сигналов непосредственно на роторе, на котором требуется определить угловое положение.

Однако, если датчик скорости, оборудованный зубчатым колесом, можно легко установить на валу низкого давления двухконтурного турбореактивного двигателя, то совсем иначе обстоит дело с валом высокого давления этого турбореактивного двигателя, доступ к которому затруднен. Установка датчика скорости, оборудованного зубчатым колесом, на валу ротора высокого давления потребует в этом случае применения сложных и дорогих устройств, например, таких как устройство, описанное в документе US 4075562, которые к тому же трудно интегрировать в систему с несколькими роторами.

Объект и сущность изобретения

Таким образом, задачей настоящего изобретения является устранение вышеупомянутых недостатков. Для этого изобретением предлагается способ определения углового положения первого ротора турбореактивного двигателя, согласно которому:

- генерируют, по меньшей мере, одну вибрацию во время вращения первого ротора, при этом каждую вибрацию генерируют при прохождении первого ротора через одно и то же контрольное угловое положение;

- обнаруживают генерируемые вибрации;

- в данный момент получают угловое положение второго ротора турбореактивного двигателя относительно углового положения, которое он занимал в контрольный момент, представляющий обнаружение одной из вибраций, при этом упомянутый второй ротор связан во вращении с первым ротором и имеет скорость вращения, отличную от скорости вращения первого; и

- на основании углового положения второго ротора определяют угловое положение первого ротора в этот данный момент.

Соответственно объектом настоящего изобретения является также система определения углового положения первого ротора турбореактивного двигателя, отличающаяся тем, что содержит:

- средства генерирования вибраций во время вращения первого ротора, при этом каждую вибрацию генерируют при прохождении первого ротора через одно и то же контрольное угловое положение;

- средства обнаружения генерируемых вибраций;

- средства получения в данный момент углового положения второго ротора турбореактивного двигателя относительно углового положения, которое он занимал в контрольный момент, представляющий обнаружение одной из вибраций, при этом упомянутый второй ротор связан во вращении с первым ротором и имеет скорость вращения, отличную от скорости вращения первого; и

- средства определения, на основании углового положения второго ротора, углового положения первого ротора в этот данный момент.

Таким образом, изобретение позволяет определять угловое положение ротора без сложной установки устройства, такого как датчик скорости, оборудованный зубчатым колесом, на трудно доступном роторе.

Изобретение находит свое предпочтительное применение, когда необходимо узнать угловое положение вала высокого давления двухконтурного турбореактивного двигателя в данный момент. В этом случае на основании углового положения в данный момент, например, вала коробки приводов агрегатов (второго ротора в рамках изобретения), жестко соединенного во вращении с валом высокого давления, можно получить угловое положение вала высокого давления в этот момент.

В частном варианте выполнения изобретения угловое положение второго ротора получают на основании сигнала, выдаваемого датчиком и представляющего продвижение зубьев зубчатого колеса, установленного на втором роторе, перед этим датчиком.

В качестве момента, представляющего обнаружение вибрации, можно, например, выбрать момент, в который прохождение первого ротора через контрольное положение совпадает с прохождением зуба зубчатого колеса перед датчиком.

Благодаря изобретению угловое положение ротора турбореактивного двигателя можно узнать в любой момент. Следовательно, с конкретным событием, например, таким как обнаружение дисбаланса в данный момент, можно связать угловое положение ротора в этот момент, что позволяет произвести более точный анализ идентифицируемых неисправностей.

Таким образом, объектом изобретения является также способ определения углового положения дисбаланса, обнаруживаемого в данный момент на первом роторе турбореактивного двигателя, при этом турбореактивный двигатель содержит также второй ротор, который связан во вращении с первым ротором и скорость вращения которого отличается от скорости вращения первого. Согласно изобретению, способ определения углового положения дисбаланса содержит следующие этапы:

- определяют угловое положение первого ротора в момент, когда был обнаружен дисбаланс, в зависимости от углового положения второго ротора согласно описанному выше способу определения углового положения ротора в соответствии с настоящим изобретением;

- и угловое положение дисбаланса в этот момент определяют на основании углового положения первого ротора.

Предпочтительно для обнаружения генерируемой вибрации или генерируемых вибраций можно использовать датчики вибраций, уже существующие в турбореактивном двигателе (например, для контроля турбореактивного двигателя), путем соответствующей параметризации этих датчиков таким образом, чтобы они могли обнаруживать вибрации в соответствии с настоящим изобретением.

Таким образом, изобретение предпочтительно использует оборудование, уже существующее внутри турбореактивного двигателя. При этом нет необходимости оборудовать турбореактивный двигатель дополнительными средствами обнаружения вибрационных сигналов.

В предпочтительном варианте выполнения изобретения средства генерирования вибраций выполнены с возможностью не генерировать вибрацию во время прохождения первого ротора через контрольное угловое положение при конкретном режиме работы турбореактивного двигателя.

Таким образом, средства генерирования вибраций являются активными только в течение ограниченного периода времени, например, когда турбореактивный двигатель работает на малых оборотах. Это позволяет избегать износа средств генерирования вибраций и поломок, связанных с этим износом.

Средства генерирования вибраций могут, например, содержать защелку или гибкую пластинку и выступ, при этом вибрация возникает при столкновении защелки или гибкой пластинки с выступом во время прохождения первого ротора через контрольное угловое положение.

В варианте выполнения первый ротор содержит кольцевой элемент, расположенный вокруг кольцевого участка статора, при этом защелку или гибкую пластинку располагают на внутренней стороне кольцевого элемента, а выступ выполняют на наружной стороне кольцевого участка статора.

Объектом изобретения является также турбореактивный двигатель, содержащий, по меньшей мере, одну описанную выше систему.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания не ограничительного примера выполнения, представленного со ссылками на прилагаемые чертежи, на которых:

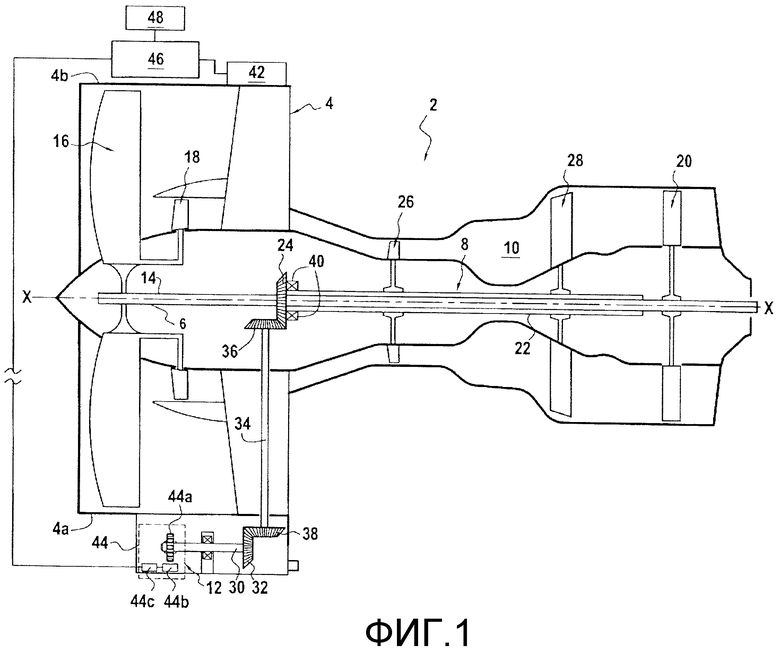

фиг.1 - схематичный вид в продольном разрезе турбореактивного двигателя в соответствии с настоящим изобретением согласно частному варианту выполнения;

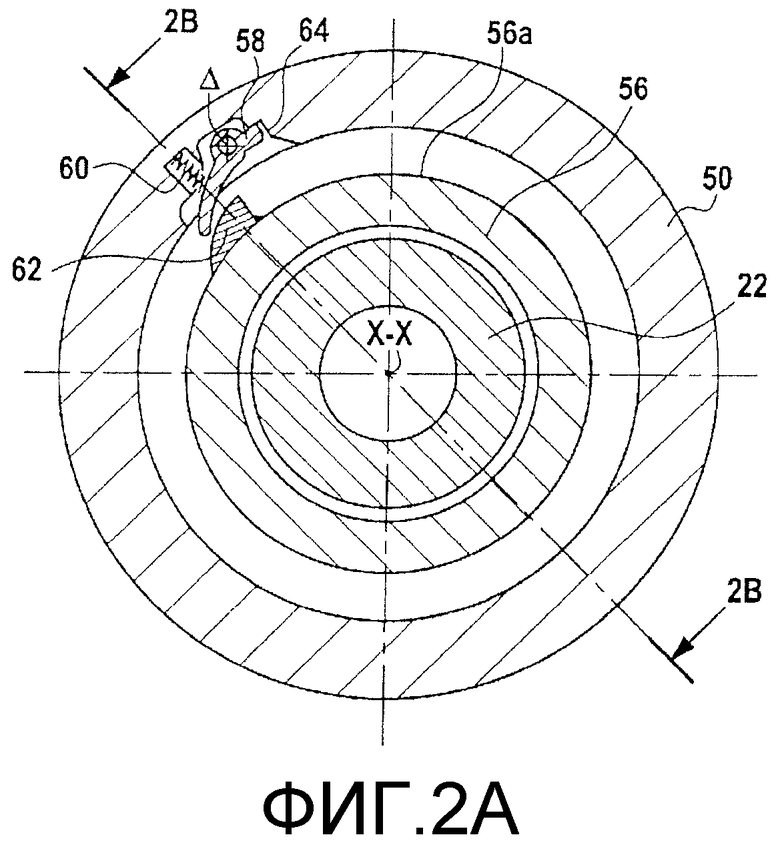

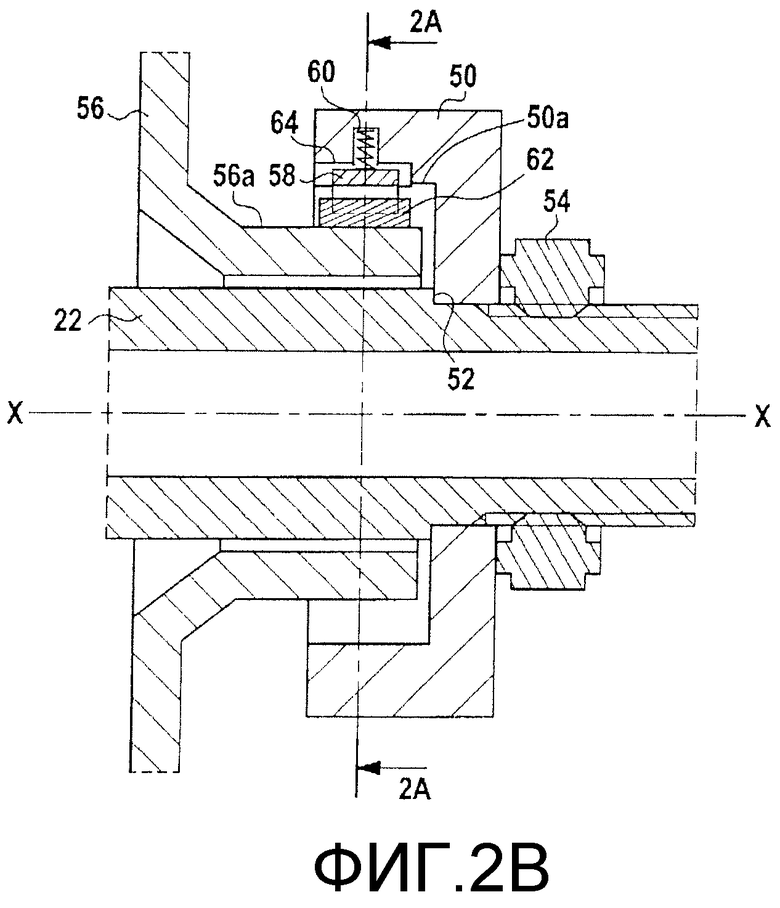

фиг.2А и 2В - схематичные виды в разрезе средств генерирования вибраций, которые можно использовать в частном варианте выполнения изобретения;

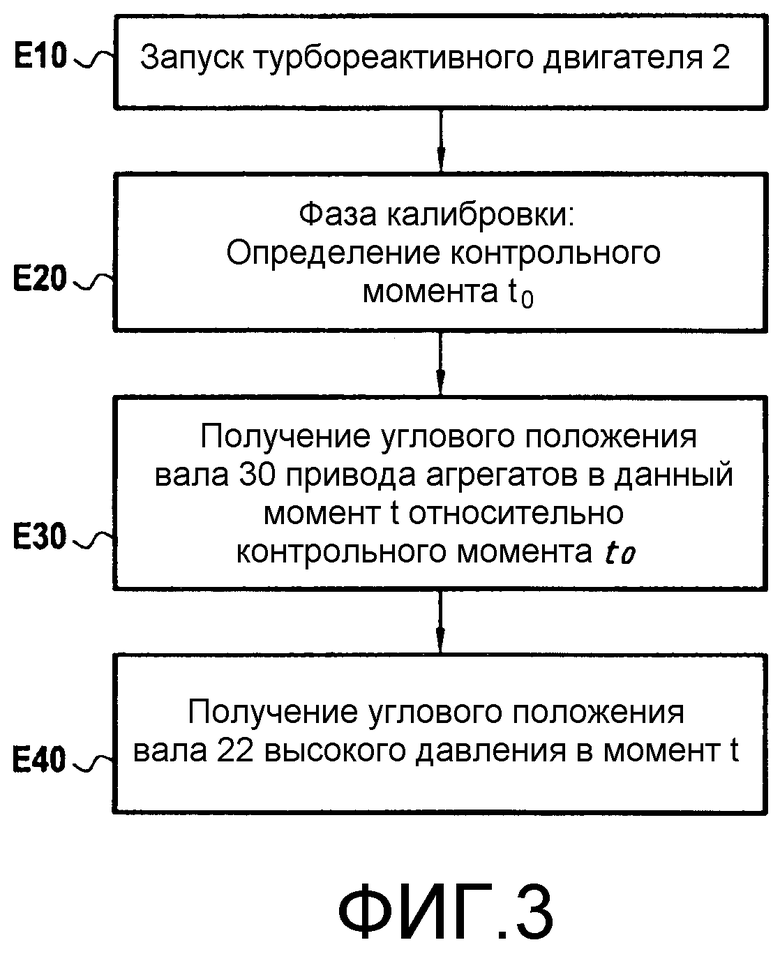

фиг.3 - блок-схема основных этапов способа определения в соответствии с настоящим изобретением в частном варианте выполнения изобретения;

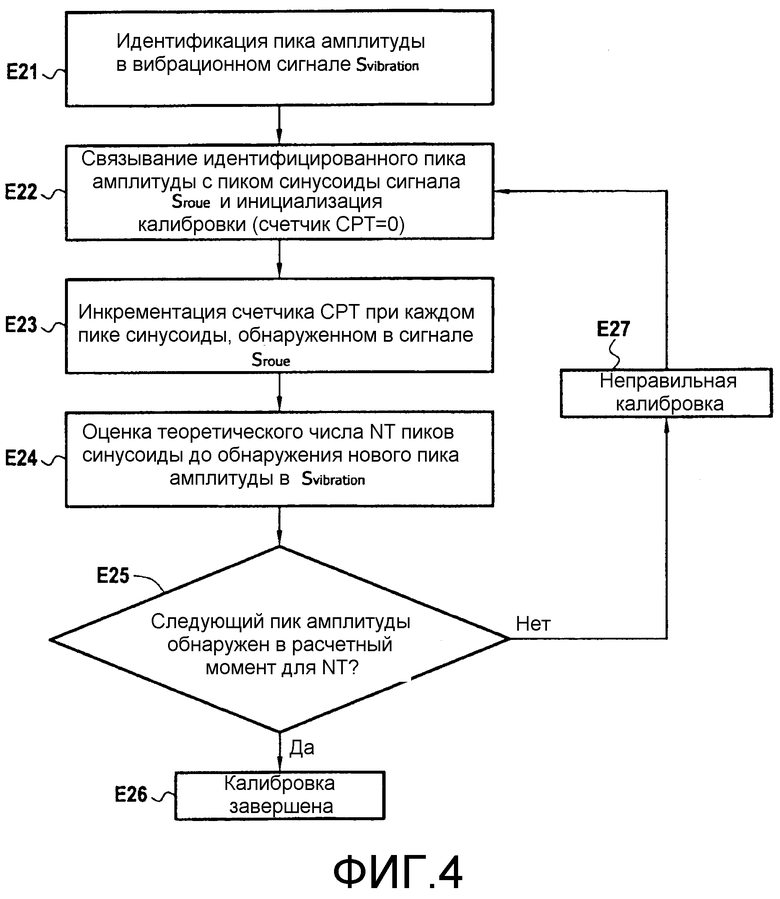

фиг.4 - основные этапы, осуществляемые во время фазы калибровки для определения контрольного момента t0 в частном варианте выполнения изобретения.

Подробное описание варианта выполнения

На фиг.1 схематично и частично показан двухконтурный и двухвальный турбореактивный двигатель 2, в котором можно применять способ и систему определения в соответствии с настоящим изобретением. Разумеется, настоящее изобретение можно также применять для других типов двигателя летательного аппарата, работу которого необходимо контролировать.

Как известно, турбореактивный двигатель 2 с продольной осью Х-Х содержит, в частности, кожух 4 вентилятора, корпус 6 низкого давления, корпус 8 высокого давления, камеру 10 сгорания и коробку 12 приводов агрегатов (называемую также AGB от «Accessory Gear Box»).

Корпус 6 низкого давления содержит вал 14 низкого давления, центрованный по продольной оси Х-Х, вентилятор 16, установленный на переднем конце вала низкого давления, компрессор 18 низкого давления, закрепленный на вентиляторе на его выходе, и турбину 20 низкого давления, установленную на заднем конце вала низкого давления.

Корпус 8 высокого давления содержит вал 22 высокого давления, установленный концентрично вокруг вала 14 низкого давления, коническую шестерню 24, установленную на переднем конце вала высокого давления, компрессор 26 высокого давления, закрепленный на валу высокого давления за шестерней 24, и турбину 28 высокого давления, установленную на заднем конце вала высокого давления.

Для упрощения чертежа различные компрессоры и турбины корпусов низкого давления и высокого давления турбореактивного двигателя 2 показаны на фиг.1 только с одной ступенью лопаток. Разумеется, как известно, эти элементы могут содержать несколько ступеней лопаток.

Коробку 12 приводов агрегатов крепят, например, на нижней стороне 4а кожуха 4 вентилятора. Эта коробка содержит так называемый вал 30 «привода агрегатов», на заднем конце которого установлена коническая шестерня 32. Вал 30 коробки 12 приводов агрегатов приводится во вращение валом 22 высокого давления через передаточный вал 34, на верхнем конце которого установлена коническая шестерня 36 и на нижнем конце которого установлена коническая шестерня 38.

В дальнейшем тексте описания обозначение k (k≠1) будет относиться к передаточному отношению между валом 22 высокого давления и валом 30 привода агрегатов, и в данном случае это значит, что когда вал 30 привода агрегатов осуществляет один оборот, вал 22 высокого давления осуществляет k оборотов (то есть скорость вращения вала высокого давления равна k-кратной скорости вращения вала 30 привода агрегатов).

В описанном примере рассматривается определение углового положения вала 22 высокого давления турбореактивного двигателя 2 (первого ротора с точки зрения изобретения) на основании углового положения вала 30 привода агрегатов (второго ротора с точки зрения изобретения) коробки приводов агрегатов. Вместе с тем, изобретение можно применять также для других валов турбореактивного двигателя 2.

Как правило, в рамках изобретения угловое положение ротора определяется угловым положением заранее определенной метки (фиксированной точки), расположенной на этом роторе (например, выполненная на роторе предохранительная выемка) относительно какой-либо неизменной примечательной точки.

Согласно изобретению, для определения углового положения вала 22 высокого давления турбореактивный двигатель 2 содержит средства 40 генерирования вибраций. В частности, эти средства 40 выполнены с возможностью генерирования вибраций во время вращения вала 22 высокого давления, при этом вибрация создается во время прохождения вала высокого давления через одно и то же контрольное угловое положение, обозначенное θ0, не показанное на фиг.1. Если упростить описание, то контрольное угловое положение θ0 соответствует неизменной примечательной точке (θ0=0), находящейся, например, «на 12 часов» относительно продольной оси Х-Х.

Далее со ссылками на фиг.2А и 2В следует описание средств генерирования вибраций.

Для обнаружения вибраций, генерируемых средствами 40 генерирования вибраций, турбореактивный двигатель 2 оборудуют датчиком 42 вибраций, таким, например, как акселерометр или виброметр, который сам по себе известен, и поэтому его подробное описание опускается. Как известно специалистам, датчик 42 вибраций выполнен с возможностью генерирования вибрационного сигнала Svibration, представляющего вибрации, создаваемые средствами 40 генерирования вибраций. Предпочтительно речь может идти о датчике вибраций, уже используемом в турбореактивном двигателе 2 для обнаружения других вибраций, связанных с неисправностью органа двигателя, такого как подшипник, с поломкой опоры или с разбалансировкой ротора (дисбаланс). Этот датчик предварительно выбирают по чувствительности и характеристикам амплитуды и частоты вибраций, создаваемых средствами 40 на разных режимах работы турбореактивного двигателя.

Датчик 42 вибраций устанавливают, например, на верхней стороне 4b кожуха 4 вентилятора. В варианте его можно разместить напротив или вблизи средств 40 генерирования вибраций, например, на корпусе 8 высокого давления.

Турбореактивный двигатель 2 содержит также датчик 44 скорости, выполненный с возможностью измерения скорости вращения вала 30 привода агрегатов во время его приведения в движение валом 22 высокого давления. Такой датчик скорости известен и описан, в частности, в документе US 4075562. В рассматриваемом примере датчик 44 скорости содержит:

- зубчатое колесо 44а с центром на оси вала 30 привода агрегатов (и приводимое во вращение этим валом), зубья которого, отстоящие друг от друга на постоянный угол α, покрыты магнитным материалом или выполнены из магнитного материала;

- магнитный датчик 44b, оборудованный катушкой индуктивности, установленной напротив зубчатого колеса 44а; и

- схему 44с обработки, связанную с магнитным датчиком 44b.

Как известно, во время вращения зубчатого колеса 44а (то есть во время вращения вала 30 привода агрегатов) продвижение зубьев колеса, покрытых магнитным материалом (или выполненных из магнитного материала), возбуждает катушку индуктивности магнитного датчика 44b и генерирует электрический сигнал (например, электрический ток), частота которого пропорциональна скорости вращения колеса. Схема обработки 44с преобразует этот электрический сигнал в псевдопериодический сигнал Sroue синусоидальной формы, в котором «пики» синусоиды (каждый пик соответствует одному периоду синусоиды) представляют прохождение различных зубьев колеса перед магнитным датчиком 44b. Таким образом, отслеживая сигнал Sroue, можно подсчитать число зубьев N(t) (то есть число пиков синусоиды), которые прошли перед магнитным датчиком 44b в данный момент t по отношению к контрольному моменту t0, и определить при помощи угла α, разделяющего зубья зубчатого колеса, угловое положение вала 30 привода агрегатов в этот момент t по отношению к его угловому положению в контрольный момент θ30(t0).

Кроме того, турбореактивный двигатель содержит вычислительное устройство 46, выполненное с возможностью определения углового положения вала 22 высокого давления. Это вычислительное устройство 46 содержит запоминающее устройство 48 и соединено, с одной стороны, с датчиком 42 вибраций и, с другой стороны, с датчиком 44 скорости.

Далее со ссылками на фиг.3 следует описание основных этапов способа определения в соответствии с настоящим изобретением, когда его применяют в турбореактивном двигателе 2 для определения углового положения вала 22 высокого давления в данный момент.

Для этого, согласно частному варианту выполнения изобретения, используют, с одной стороны, сигнал Sroue, представляющий угловое положение вала 30 привода агрегатов в зависимости от времени, и, с другой стороны, контрольный момент t0, соответствующий прохождению вала 22 высокого давления через контрольное угловое положение θ0 (то есть, когда θ22(t0)=θ0 (в данном случае =0)), совпадающее с прохождением зуба зубчатого колеса 44а перед магнитным датчиком 44b.

Этот контрольный момент t0 определяют после запуска двигателя (этап Е10) во время фазы калибровки (этап Е20), более подробно описанной ниже со ссылками на фиг.4.

Угловое положение вала 30 привода агрегатов относительно его положения в контрольный момент t0 (то есть θ30(t)-θ30(t0)) можно получить в любой данный момент t при помощи сигнала Sroue, выдаваемого датчиком 44 скорости, как было указано выше (этап Е30). Для этого вычислительное устройство 46 определяет число N(t) зубьев, которые прошли перед магнитным датчиком 44b в момент t, подсчитав в сигнале Sroue число пиков синусоиды между контрольным моментом t0 и моментом t. Для этого вычислительное устройство 46 может, в частности, использовать счетчик СРТ (на фиг.1 не показан), предпочтительно инициализированный в контрольный момент t0 и инкрементируемый при каждом новом пике синусоиды, идентифицированном в сигнале Sroue, выдаваемом датчиком 44 скорости.

С учетом установочных параметров этот счетчик можно также инициализировать на ноль после заранее определенного целого числа m (m≥1) оборотов, выполненных валом 22 высокого давления. Обнаружение прохождения валом высокого давления m оборотов будет осуществляться путем сравнения значения счетчика СРТ (то есть, числа пиков синусоиды, идентифицированных в сигнале Sroue) с теоретическим числом пиков, соответствующим m оборотов вала высокого давления и вычисленным при помощи передаточного отношения k.

При этом угловое положение вала привода агрегатов относительно его положения в контрольный момент t0 получают при помощи следующего уравнения (Ур.1):

θ30(t)-θ30(t0)=αN(t)

Поскольку вал высокого давления и вал привода агрегатов находятся в случайных угловых положениях относительно контрольной точки запуска турбореактивного двигателя, знание углового положения вала высокого давления в контрольный момент t0 позволяет вывести непосредственно его угловое положение в любой данный момент t из углового положения вала 30 привода агрегатов в этот же момент. Таким образом, на основании значения θ22(t0) и углового положения вала 30 привода агрегатов относительно его положения в контрольный момент t0 вычислительное устройство 46 определяет угловое положение θ22(t) вала высокого давления в данный момент t при помощи следующего уравнения (Ур.2) (этап Е40):

θ22(t0)=θ22(t0)+k[θ30(t)-θ30(t0)]=θ0+k[θ30(t)-θ30(t0)]

или в представленном примере после комбинирования с уравнением (Ур.1):

θ22(t0)=k[θ30(t)-θ30(t0)]=kαN(t)

Далее со ссылками на фиг.4 следует более подробное описание основных этапов, осуществляемых во время фазы калибровки (этап Е20), для определения контрольного момента t0. Этот контрольный момент сам по себе является временной точкой отсчета, общей для вала 22 высокого давления и для вала 30 привода агрегатов, то есть точкой отсчета, позволяющей вывести угловое положение одного относительно другого при помощи уравнения (Ур.3), не обязательно зная их соответствующие первоначальные положения.

Предпочтительно в данном описываемом варианте выполнения контрольный момент t0 выбирают таким образом, чтобы обнаружение вибрации, генерируемой средствами 40 генерирования вибраций, совпадало по времени с обнаружением прохождения зуба зубчатого колеса 44а перед магнитным датчиком 44b датчика скорости. Таким образом, для определения этого контрольного момента во время фазы калибровки осуществляют следующие этапы.

Во время запуска турбореактивного двигателя 2 вал 22 высокого давления приводится во вращение и приводит в движение вал 30 привода агрегатов через передаточный вал 34. В то время, как турбореактивный двигатель работает на малых оборотах, средства 40 генерирования вибраций генерируют вибрацию при каждом прохождении вала 22 высокого давления через контрольное угловое положение θ0. Эта вибрация может возникать, например, при столкновении защелки с выступом, что будет описано ниже со ссылками на фиг.2А и 2В.

Каждую генерированную вибрацию обнаруживает датчик 42 вибраций, который при этом направляет в вычислительное устройство 46 вибрационный сигнал Svibration, представляющий эти вибрации. Как известно, вибрация характеризуется амплитудой и частотой или пульсацией. Таким образом, вибрации, генерируемые средствами 40 генерирования вибраций, соответствуют конкретному диапазону амплитуд А и частоте, соответствующей режиму вращения турбореактивного двигателя (в данном случае, малые обороты).

В сигнале Svibration вычислительное устройство 46 идентифицирует пик или пики амплитуды, соответствующие вибрации(ям), генерируемой(ым) средствами 40 генерирования вибраций (этап Е21). Для этого амплитуду вибрационного сигнала сравнивают с заранее определенным порогом, соответствующим вибрациям, генерируемым средствами 40 генерирования вибраций (упомянутый выше диапазон амплитуд А). Во время вращения вала 22 высокого давления такой пик амплитуды циклично появляется в вибрационном сигнале (один пик для каждой генерируемой вибрации) с частотой, соответствующей режиму вращения турбореактивного двигателя.

После этого вычислительное устройство 46 связывает с пиком амплитуды, ранее идентифицированным в сигнале Svibration, пик синусоиды сигнала Sroue (этап Е22), который соответствует по времени с этим пиком амплитуды. Если пик амплитуды не синхронизирован с пиком синусоиды, вычислительное устройство связывает с ним ближайший следующий пик синусоиды сигнала Sroue. Иначе говоря, этот пик синусоиды представляет момент, в который вибрация, генерированная средствами 40 генерирования вибраций, была обнаружена с точностью, связанной с числом зубьев зубчатого колеса и передаточным отношением k. После этого этапа связывания считают, что калибровка инициализирована.

После этого вычислительное устройство 46 подсчитывает в сигнале Sroue пики синусоиды, следующие за этим пиком синусоиды, связанным с пиком амплитуды (этап Е23), и так до обнаружения нового пика амплитуды в сигнале Svibration, соответствующего новой вибрации, генерированной средствами 40 генерирования вибраций. Для этого можно использовать, например, счетчик СРТ, инициализируемый на ноль при каждом связывании пика синусоиды с пиком амплитуды (то есть при каждой инициализации фазы калибровки) и инкрементируемый при каждом пике синусоиды, обнаруженном в сигнале Sroue.

Кроме того, на основании числа зубьев зубчатого колеса и передаточного отношения вычислительное устройство 46 оценивает (этап Е24) теоретическое число NT пиков синусоиды, которые предположительно могут наблюдаться между пиком синусоиды, связанным с пиком амплитуды, и пиком синусоиды, который должен быть связан со следующей ожидаемой вибрацией. Это теоретическое число NT дает оценку момента (то есть пика синусоиды), в который ожидают следующий пик амплитуды, соответствующий следующей вибрации, генерируемой средствами 40.

Если в этот момент в сигнале Svibration действительно обнаруживают следующий пик амплитуды (этап Е25), значит калибровка завершена (этап Е26). Момент, соответствующий пику синусоиды, связанному с предыдущим пиком амплитуды (то есть с пиком амплитуды, идентифицированным на этапе Е21), считают контрольным моментом t0. Отслеживание пиков синусоиды N(t) после этого осуществляют от этого момента непрерывно при помощи счетчика, причем в течение всей работы турбореактивного двигателя. Таким образом, с любым предстоящим событием можно связать пик синусоиды сигнала Sroue и значение счетчика и определить, таким образом, угловое положение вала 22 высокого давления во время обнаружения этого события.

Если в расчетный момент следующий пик амплитуды в сигнале Svibration не обнаружен, считают, что инициализация произведена неправильно (этап Е27). Начиная с этого пика амплитуды, производят новую калибровку и этапы Е22-Е27 повторяют до идентификации контрольного момента t0.

В варианте калибровку можно производить на нескольких оборотах.

Предпочтительно фаза инициализации будет ограниченной продолжительности и устанавливается при запуске турбореактивного двигателя, пока турбореактивный двигатель работает на малых оборотах (то есть, например, ниже конкретной скорости вращения вала высокого давления).

Таким образом, изобретение предпочтительно позволяет определять, например, при обнаружении дисбаланса датчиком вибраций турбореактивного двигателя (который может быть датчиком 42 вибраций) угловое положение вала высокого давления в момент обнаружения.

Действительно, при обнаружении дисбаланса в данный момент считывание показаний счетчика СРТ позволяет вывести из уравнения (Ур.3) угловое положение вала 22 высокого давления в этот момент. При этом угловое положение дисбаланса определяют на основании этого углового положения вала 22 высокого давления и известного углового отклонения между датчиком вибраций, используемым для обнаружения дисбаланса, и средствами 40 генерирования вибраций.

Определенное таким образом угловое положение дисбаланса можно сохранить в запоминающем устройстве 48 вычислительного устройства 46. Его можно использовать в дальнейшем для идентификации места нахождения на валу 22 высокого давления неисправности, приведшей к дисбалансу, и устранить эту неисправность во время операции обслуживания.

Далее со ссылками на фиг.2А и 2В следует описание примера средств 40 генерирования вибраций, которые можно применять в рамках настоящего изобретения.

В этом примере вал 22 высокого давления содержит кольцевой элемент 50, центрированный на продольной оси Х-Х турбореактивного двигателя 2 и удерживаемый на валу, с одной стороны, упором 52 и, с другой стороны, гайкой 54, завинченной на валу. Кольцевой элемент 50 установлен концентрично вокруг кольцевого участка 56 статора и содержит на своей внутренней стороне 50а пружинную защелку 58. Кольцевой участок 56 статора содержит на своей наружной стороне 56а выступ 62.

Защелка 58 может поворачиваться вокруг оси Δ, параллельной оси Х-Х, и связана с пружиной 60. В состоянии покоя пружины 60 защелка 58 может приходить в положение упора в выступ 62 при каждом прохождении вала 22 высокого давления через контрольное положение θ0. При столкновении защелки 58 с выступом 62 появляется вибрация.

Кольцевой элемент 50 вала 22 высокого давления содержит также полость 64, в которую защелка 58 может заходить в результате столкновения с выступом 62 до того, как вернется в свое первоначальное положение под действием возвратного натяжного усилия пружины 60.

Кроме того, предпочтительно защелка 58 может заходить в эту полость 64 под действием центробежной силы, возникающей при вращении вала 22, то есть, когда центробежная сила превышает усилие возвратного натяжения пружины 60. Таким образом, средства 40 генерирования вибраций создают вибрацию только во время фазы запуска турбореактивного двигателя 2 (соответствующей работе на малых оборотах). Предпочтительно описанную выше фазу калибровки осуществляют во время этой фазы запуска. Начиная от конкретного режима работы турбореактивного двигателя 2 (при котором центробежная сила превышает усилие возвратного натяжения пружины 60), наблюдают эффект «отключения», то есть пружинная защелка 58 заходит в полость 64 и больше не упирается в выступ 62 и не создает вибраций при прохождении вала высокого давления через контрольное положение θ0. Это позволяет избегать износа средств 40 генерирования вибраций и тем самым поломок, связанных с этим износом.

В этом примере средства 40 генерирования вибраций выполнены в виде пружинной защелки. Однако можно использовать и другие типы устройств для достижения аналогичного эффекта, например, такие как гибкая пластинка или шариковая защелка.

Объектом настоящего изобретения является способ определения углового положения первого ротора турбореактивного двигателя, согласно которому генерируют, по меньшей мере, одну вибрацию во время вращения первого ротора, при этом каждую вибрацию генерируют при прохождении первого ротора через одно и то же контрольное угловое положение; обнаруживают генерируемые вибрации; в данный момент получают угловое положение второго ротора турбореактивного двигателя относительно углового положения, которое он занимал в контрольный момент, представляющий обнаружение одной из вибраций, при этом упомянутый второй ротор связан во вращении с первым ротором и имеет скорость вращения, отличную от скорости вращения первого ротора; и на основании углового положения второго ротора определяют угловое положение первого ротора в этот данный момент. Технический результат изобретения - упрощение определения углового положения ротора без установки датчика скорости, оборудованного зубчатым колесом, на труднодоступном роторе. 4 н. и 8 з.п. ф-лы, 4 ил.

1. Способ определения углового положения первого ротора (22) турбореактивного двигателя (2), отличающийся тем, что:

- генерируют, по меньшей мере, одну вибрацию во время вращения первого ротора (22), при этом каждую вибрацию генерируют при прохождении первого ротора через одно и то же контрольное угловое положение;

- обнаруживают генерируемые вибрации;

- в данный момент получают (Е30) угловое положение второго ротора (30) турбореактивного двигателя относительно углового положения, которое он занимал в контрольный момент, характеризующий обнаружение одной из вибраций, при этом упомянутый второй ротор связан во вращении с первым ротором и имеет скорость вращения, отличную от скорости вращения первого; и

- на основании углового положения второго ротора определяют (Е40) угловое положение первого ротора в этот данный момент.

2. Способ по п.1, отличающийся тем, что угловое положение второго ротора (30) получают (Е30) на основании сигнала, выдаваемого датчиком (44b, 44с) и характеризующего продвижение зубьев зубчатого колеса (44а), установленного на втором роторе, перед этим датчиком.

3. Способ по п.2, отличающийся тем, что в качестве момента, характеризующего обнаружение вибрации, выбирают (Е20) момент, в который прохождение первого ротора (22) через контрольное положение совпадает с прохождением зуба зубчатого колеса (44а) перед датчиком.

4. Способ определения углового положения дисбаланса, обнаруженного в данный момент на первом роторе турбореактивного двигателя, при этом турбореактивный двигатель содержит также второй ротор, который связан во вращении с первым ротором и скорость вращения которого отличается от скорости вращения первого, при этом упомянутый способ отличается тем, что:

- определяют угловое положение первого ротора в момент, когда был обнаружен дисбаланс, в зависимости от углового положения второго ротора согласно способу определения углового положения по любому из пп.1-3; и

- угловое положение дисбаланса в этот момент определяют на основании углового положения первого ротора.

5. Система определения углового положения первого ротора (22) турбореактивного двигателя (2), отличающаяся тем, что содержит:

- средства (40) генерирования вибраций во время вращения первого ротора (22), при этом каждую вибрацию генерируют при прохождении первого ротора (22) через одно и то же контрольное угловое положение;

- средства (42) обнаружения генерируемых вибраций;

- средства (44, 46) получения в данный момент углового положения второго ротора (30) турбореактивного двигателя относительно углового положения, которое он занимал в контрольный момент, характеризующий обнаружение одной из вибраций, при этом упомянутый второй ротор связан во вращении с первым ротором и имеет скорость вращения, отличную от скорости вращения первого; и

- средства (46) определения, на основании углового положения второго ротора, углового положения первого ротора в этот данный момент.

6. Система по п.5, отличающаяся тем, что средства (40) генерирования вибраций выполнены с возможностью не генерировать вибрацию во время прохождения первого ротора (22) через контрольное угловое положение при конкретном режиме работы турбореактивного двигателя (2).

7. Система по п.5, отличающаяся тем, что средства (40) генерирования вибраций содержат защелку (58) или гибкую пластинку и выступ (62), при этом вибрация возникает при столкновении защелки или гибкой пластинки с выступом во время прохождения первого ротора (22) через контрольное угловое положение.

8. Система по п.6, отличающаяся тем, что средства (40) генерирования вибраций содержат защелку (58) или гибкую пластинку и выступ (62), при этом вибрация возникает при столкновении защелки или гибкой пластинки с выступом во время прохождения первого ротора (22) через контрольное угловое положение.

9. Система по п.7, отличающаяся тем, что первый ротор (22) содержит кольцевой элемент (50), расположенный вокруг кольцевого участка (56) статора, при этом защелка или гибкая пластинка расположена на внутренней стороне (50а) кольцевого элемента (50) первого ротора, а выступ - на наружной стороне (56а) кольцевого участка (56) статора.

10. Система по п.8, отличающаяся тем, что первый ротор (22) содержит кольцевой элемент (50), расположенный вокруг кольцевого участка (56) статора, при этом защелка или гибкая пластинка расположена на внутренней стороне (50а) кольцевого элемента (50) первого ротора, а выступ - на наружной стороне (56а) кольцевого участка (56) статора.

11. Система по любому из пп.5-10, отличающаяся тем, что первым ротором является вал (22) высокого давления турбореактивного двигателя, а вторым ротором является вал (30), связанный с коробкой (12) приводов агрегатов.

12. Турбореактивный двигатель (2), отличающийся тем, что содержит, по меньшей мере, одну систему по любому из пп.5-11.

| US 4075562 A, 21.02.1978 | |||

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР С ДИФФУЗИОННЫМ ОХЛАЖДЕНИЕМ | 1989 |

|

RU1777526C |

| US 5258923 A, 02.11.1993 | |||

| ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА С ИДЕНТИФИКАЦИЕЙ МАРКИ ТОПЛИВА ПО ЕГО ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ | 2002 |

|

RU2208548C1 |

| Цифровой измеритель ускорения | 1982 |

|

SU1118920A1 |

| Способ газирования напитков | 1990 |

|

SU1752754A1 |

| US 6456945 В1, 24.09.2002 | |||

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ФУНДАМЕНТА РЕАКТИВНЫМИ ДВИГАТЕЛЯМИ | 2006 |

|

RU2319812C2 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 1994 |

|

RU2076307C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕВЕРСОР ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ПОСТОЯННОГО КОНТРОЛЯ ПОЛОЖЕНИЯ | 2003 |

|

RU2313681C2 |

Авторы

Даты

2013-10-20—Публикация

2009-06-18—Подача