Изобретение относится к технологиям металлизации натуральных и синтетических тканей, а также может быть использовано для металлизации материалов из войлока, из тонкой кожи, трикотажных, пластичных и других не огнестойких материалов, подверженных разрушающему воздействию высоких температур.

Широко известны различные способы металлизации материалов. Металлизированную ткань используют при создании, преимущественно, экранирующих электромагнитные излучения и огнезащитных покрытий и для придания тканям антибактериальной и антивирусной активности, а изделия из кожи металлизируют, для улучшения эксплуатационных свойств.

Известен способ изготовления экранирующего электромагнитные излучения и огнезащитного материла «Нанотекс» (RU 2338021, МПК D06М 11/83, 2009). По этому способу металлизацию осуществляют магнетронным напылением в вакууме, создавая на одной стороне ткани или с обеих сторон тонкие поверхностные пленки металла и на ткацком станке изготавливают материал для изделий специального назначения. При этом при увеличении экранирующих показателей в большую сторону не удается изготавливать материал на ткацком станке, а изменение характеристик в меньшую сторону приводит к получению нестабильной, легко сдвигаемой структуры материала и к потере экранирующих свойств.

Известен способ металлизации санитарно-гигиенических салфеток (RU 2314834, МПК A61L 15/18,2008). По этому способу металл также наносят на поверхность салфеток магнетронным напылением в вакуумной камере. Однако металл выносится из салфетки после первой стирки. Кроме того, для работы магнетрона и для поддержания вакуума требуются большие материальные и энергозатраты.

Известен химический способ металлизации медью целлюлозных тканей для придания им фунгицидных и бактериоцидных свойств /RU 2398599, МПК А61L 15/18, 2009). По этому способу льняные, хлопчатобумажные или гидратцеллюлозные ткани вначале отбеливают, а затем пропитывают сульфатом меди и раствором сульфата гидрозина возбуждают реакцию восстановления микро- и наночастиц меди в структуре материала в строго заданных пропорциях. Однако при организации производства металлизированной этим способом ткани перевод технологического цикла на другие режимы металлизации недопустим из-за потери качества исходного материала, а из-за отсутствия возможности оперативного контроля и корректировки протекающих химических реакций, их незначительное нарушение приводит к потерям всего исходного материала, загруженного в емкости металлизатора. Кроме того, для приготовления необходимых химреактивов требуются дополнительные материальные и энергозатраты.

Известны также способы металлизации путем внедрения в структуру вещества металлических частиц за счет активации их тепловой и кинетической энергии. В способе-прототипе (статья профессора Гусева и др. г.Кострома «Исследование свойств овчин с металлизированной поверхностью», изв. ВУЗов // Технология легкой промышленности, №2, 2008, стр.29-32) металлизацию кожевой ткани осуществляют путем непрерывного электродугового плавления вещества двух сходящихся с заданным зазором проволочек, при этом на внешней поверхности металлизатора барабанного типа закрепляют образец кожевой ткани, а в центр вращающегося металлизатора непрерывно подают с заданным зазором, обдуваемым сжатым воздухом ортогонально к внешней поверхности образца, два конца проволочки, непрерывно воздействуя на них электродуговым напряжением и синхронно изменяя скорость вращения металлизатора, скорость подачи проволочек, давление сжатого воздуха, зазор между проволочками, электродуговое напряжение, и другие параметры, металлизируют распылом, содержащим капли расплавленного металла, образцы кожевой ткани с различной плотностью, структурой и толщиной покрытий, защищая их от разрушающего воздействия высоких температур сформированной воздушной средой распространения распыла. Металлизированная этим способом кожевая ткань обладает большей упругостью, лучшей формоустойчивостью и водоотталкивающей способностью. Однако этот способ технически сложен и неприменим для металлизации натуральных и синтетических тканей, материалов из войлока, тонкой кожи, трикотажных, пластических и других не огнестойких материалов из-за разрушающего воздействия высоких температур непрерывно плавящейся проволочки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в упрощении технологии внесения металла в структуру обозначенных материалов, сохраняя их исходные эксплуатационные свойства за счет металлизации в водной среде и обеспечивая заданные экранирующие показатели и санитарно-гигиенические свойства путем постоянного контроля и управления процессом металлизации по показателю рассеяния электромагнитных излучений обработанным материалом.

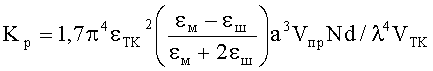

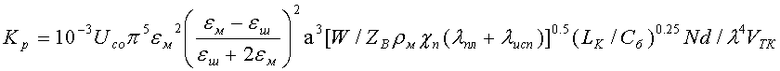

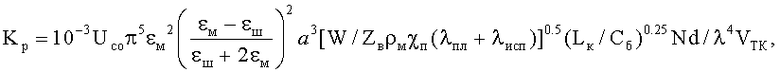

Для достижения данного технического результата в предлагаемом способе металлизации тканных материалов, заключающемся в плавлении металлических проволочек электровоздействием, а также в распылении микрочастиц расплавленного металла на плоскость материала, движущегося ортогонально к направлению распыла с заданной скоростью подачи и защищенного средой распространения распыла от разрушающего воздействия высоких температур, производят взрывное расплавление вещества проволочки за счет высоковольтного электровоздействия между концами неразомкнутой проволочки, дискретно подаваемой в металлизатор в водной среде, и образуют облако ионизированных частиц испарившегося металла, а металлизацию осуществляют за счет кумуляции энергии теплового взрыва W и электромагнитной фокусировки траекторий движения ионизированных частиц до заданного показателя металлизации, причем скорость подачи Fп обрабатываемого материала регулируют в такт с частотой следования nсл электровоздействий, а также изменяют объем Vпp взрываемой проволочки, среду распространения распыла, напряжение Uco и частоту следования nсл электровоздействий, сформированных разрядным релаксационным контуром Lк-Сб, при этом показатели металлизации задают и контролируют в процессе металлизации по значению коэффициента рассеяния Кр электромагнитных излучений, характеризующегося формулой:

где Uco - напряжение электровоздействия, взрывающего проволочку;

εм,εш - диэлектрическая проницаемость материала ткани и шарообразных металлических частиц соответственно; α - поперечные размеры частиц; W - энергия, выделенная при электровзрыве проволочки, заданного объема Vпp;

ZB - волновое сопротивление разрядного контура, формирующего частоту следования nсл электровоздействий; ρм,χп,λпл,λисп - плотность, удельная электропроводность, теплота плавления и теплота испарения материала проволочки в заданной среде; Lк - индуктивность контура; Сб - емкость конденсаторной батареи; N=nслТд⇔VпpКп эмф - число взрывов проволочки при обработке участка ткани объемом Vтк, необходимое для обеспечения заданного показателя металлизации, гарантированного экспериментально обоснованной зависимостью количества металла, вносимого в ткань от объема взрывающейся проволочки Vпp с учетом поправок на коэффициент потерь Кп эмф при электромагнитной фокусировке траекторий движения ионизированных частиц; Тд - период дискретизации времени подачи участка металлизируемой ткани; d - толщина ткани; λ - длина волны электромагнитного излучения в вакууме; при этом значение показателя металлизации Kр задают и контролируют используя физическое явление рассеяния электромагнитных волн в инфракрасном диапазоне, а напряжение электровоздействия Uco, взрывающее проволочку длиной 40 мм, диаметром от 0,6 до 1 мм, регулируют в пределах от 2 до 4 киловольт при значениях емкости Сб конденсаторной батареи от 150 до 200 мкФ и значениях индуктивности разрядного контура Lк от 30 до 40 мкГн, обеспечивая минимальные потери металла от 30% до 40% при электромагнитной фокусировке траекторий движения ионизированных частиц.

Введение в предлагаемый способ операции теплового электровзрыва проволочек в совокупности с предложенными действиями для его практического использования позволяет получить новые свойства технологического цикла металлизации и решать поставленные задачи за счет:

1) управления энергетической активностью металлических частиц, внедряемых в обрабатываемый материал;

2) расширения диапазона размерности внедряемых частиц от микро- до нанометров за счет мгновенного испарения металла и создания управляемых траекторий движения ионизированных частиц.

3) сокращения электромеханических операций настройки до двух, а именно: пошаговая подача проволочки после осуществления теплового взрыва и пошаговая подача материала в зону распыла частиц, что особенно важно при использовании цифрового программного управления технологическим циклом металлизации;

4) возможности регулировать суммарную массу металла, осуществляющего процесс металлизации, изменением объема взрываемой проволочки, а также изменением энергии кумуляции частиц в результате вариаций энергией и частотой электровоздействий;

5) возможности оптимизировать процесс металлизации по энергозатратам и по потерям исходного материала за счет использования электроэнергии в импульсных режимах и непрерывного контроля показателей металлизации обработанного материала;

6) возможности осуществлять электровзрывы проволочек в любых средах, в том числе и в жидкостях, что особенно важно при металлизации натуральных и синтетических тканей для автоматического регулирования теплового режима, не прожигающего ткань;

7) высокой бактерицидности процесса металлизации за счет интенсивной гибели бактериальной и вирусной флоры под действием ультразвуковых и ультрафиолетовых излучений плазмы электроразряда, что особенно важно при создании раневых покрытий и санитарно-гигиенических тканей.

Эти свойства позволяют унифицированно металлизировать различные материалы, преимущественно натуральные и синтетические ткани и применять эти ткани для рассеяния электромагнитных излучений и для придания антибактериальной, антивирусной и каталитической активности материалам, используемым при изготовлении раневых покрытий, при лечении электрофорезом, а также при изготовлении санитарно-гигиенических изделий, в частности носков, чулок, носовых платков, стелек для обуви и других изделий, а предложенная в способе последовательность технологических операций позволяет получить технический результат, на достижение которого направленно заявляемое изобретение, и отвечает критерию существенных отличий от способа-прототипа.

Заявленный способ может быть реализован на основе полученных результатов экспериментальной проверки технической осуществимости операций предложенного цикла металлизации и практической оценки достигнутых показателей.

Для проведения экспериментальных испытаний предложенного способа металлизации была теоретически обоснована модель металлизированного текстильного полотна для защиты от электромагнитного излучения, использующая принцип рассеяния электромагнитных волн, в виде однослойной или многослойной бикомплексной среды, в которой рассеяние происходит на проводящих металлических частицах, расположенных в ее объеме на расстояниях много больших линейного размера частиц. Применительно к этой среде, с расчетом того, что объем частиц металла, проникших в объем полотна после взрыва проволочки, не может быть больше объема проволочки, рассчитан коэффициент рассеяния Кр:

где λ - длина волны электромагнитного излучения в вакууме; εм,εш - диэлектрическая проницаемость материала ткани и металлических шарообразных частиц соответственно; α - поперечные размеры частиц; Vпp - объем взрываемой проволочки; N - число взрывов проволочки при обработке полотна; d - толщина ткани; λ - длина волны электромагнитного излучения в вакууме; Vтк - объем металлизируемого участка ткани.

Полученная формула была связана с параметрами установки и материалом проволочки:

где Uco - напряжение электровоздействия, взрывающего проволочку;

W - энергия теплового взрыва проволочки; ZB - волновое сопротивление разрядного контура; ρм,χп,λпл,λисп - плотность, удельная электропроводность, теплота плавления и теплота испарения материала проволочки соответственно; Lк - индуктивность контура; Сб - емкость конденсаторной батареи.

Число взрывов проволочки N при обработке участка поверхности полотна, необходимых для распыла заданного количества металла, рассчитывалось исходя из соотношений N=nслТд⇔VпpКп эмф, где nсл - частота следования электровоздействий; Тд - период дискретизации времени подачи участка плоскости металлизируемой поверхности полотна; Vпp - объем распыляемого металла с учетом поправок на коэффициент потерь Кп эмф при электромагнитной фокусировке траекторий движения ионизированных частиц.

По полученным формулам были проведены расчеты и эксперименты. При проведении экспериментальных исследований предложенного способа металлизации использовали натуральные и полиэфирные ткани, свойства которых отражены в таблице 1 и 2 соответственно.

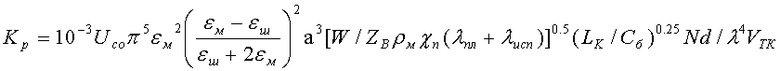

Схему эксперимента иллюстрируют позиции 1-12, изображенные на Фиг.1: 1 - пусковой включатель; 2 - зарядное сопротивление; 3 - высоковольтный трансформатор; 4 - высоковольтный выпрямитель; 5 - рабочий конденсатор; 6 - рабочий разрядник, воздушный, с регулируемым зазором или электронно-управляемый высоковольтный ключ; 7 - контактная втулка положительного электрода; 8 - рабочая проволочка; 9 - отрицательный электрод; 10 - механизм подачи проволочки; 11 - изолятор металлизатора с отражателем; 12 - образец ткани. Электромагнитные элементы фокусировки траекторий движения ионизированных частиц металла и элементы оперативного контроля значений коэффициентов рассеяния обработанной, металлизированной ткани на схеме не обозначены.

Для металлизации образца ткани замыкают включатель 1 и образуют периодический релаксационный процесс: переменный ток, ограниченный сопротивлением 2, наводит на выходе трансформатора 3 высоковольтное напряжение; под действием постоянной составляющей этого напряжения на выходе выпрямителя 4 заряжается емкость Сб конденсатора 5; после достижения заданного величиной воздушного промежутка разрядника 6 пробивного напряжения Uco по электрической цепи 6-9 осуществляется импульсный сброс электроэнергии, накопленной в конденсаторе 5; проволочка 8, заданного объема Vпp, взрывается и срабатывает механизм подачи проволоки 10; образованное облако ионизированных частиц испарившегося металла, за счет прямой и отраженной кумуляции энергии теплового взрыва в металлизаторе 11, пронизывает образец ткани 12; за время подачи очередного конца проволочки 8 конденсатор 5 заряжается, а при касании концом проволочки 8 контактной втулки положительного электрода 7 осуществляется очередной тепловой взрыв, периодичность которого задают значением емкости Сб конденсатора 5 с учетом индуктивности Lк, приведенной к выходу трансформатора 3.

По проведенным инженерным расчетам и в ходе экспериментальных испытаний установлено, что оптимальные режимы металлизации медью выбранных тканей достигаются при напряжениях Uco пробоя воздушного разрядника 4 от 2 до 4 кВ, значениях емкости Сб от 150 до 200 мкФ и индуктивности Lк - от 30 до 40 мкГн для образцов ткани, закрепленных на металлизаторе, погруженном в воду, и ограниченных размером между плоскостями экспериментального металлизатора 40 мм и, соответственно, длиной проволочки 40 мм, диаметром 0,6 мм до 1 мм, при этом обеспечиваются минимальные потери металла от 30 до 40% при электромагнитной фокусировке траекторий движения ионизированных частиц.

При проведении исследований свойств экспериментальных образцов металлизированных тканей использовали стандартные методы текстильного материаловедения. Определение содержания металла в ткани осуществляли с помощью программно-аналитического комплекса на основе портативного рентгенофлюоресцентного кристалл-дифракционного сканирующего спектрометра «СПЕКТРОСКАН». Термогравиметрические исследования проводили на дериватографе фирмы MOM Q-1500D (Венгрия). Микробиологические исследования проводили в биологической лаборатории при Центре экологической безопасности РАН РФ. Электрические и радиоизмерения проводили по методикам, рекомендованным специалистами Университета телекоммуникаций им. проф. М.А.Бонч-Бруевича. Размеры металлических частиц и характер их закрепления в объеме материала тканей изучали с помощью сканирующего электронного микроскопа.

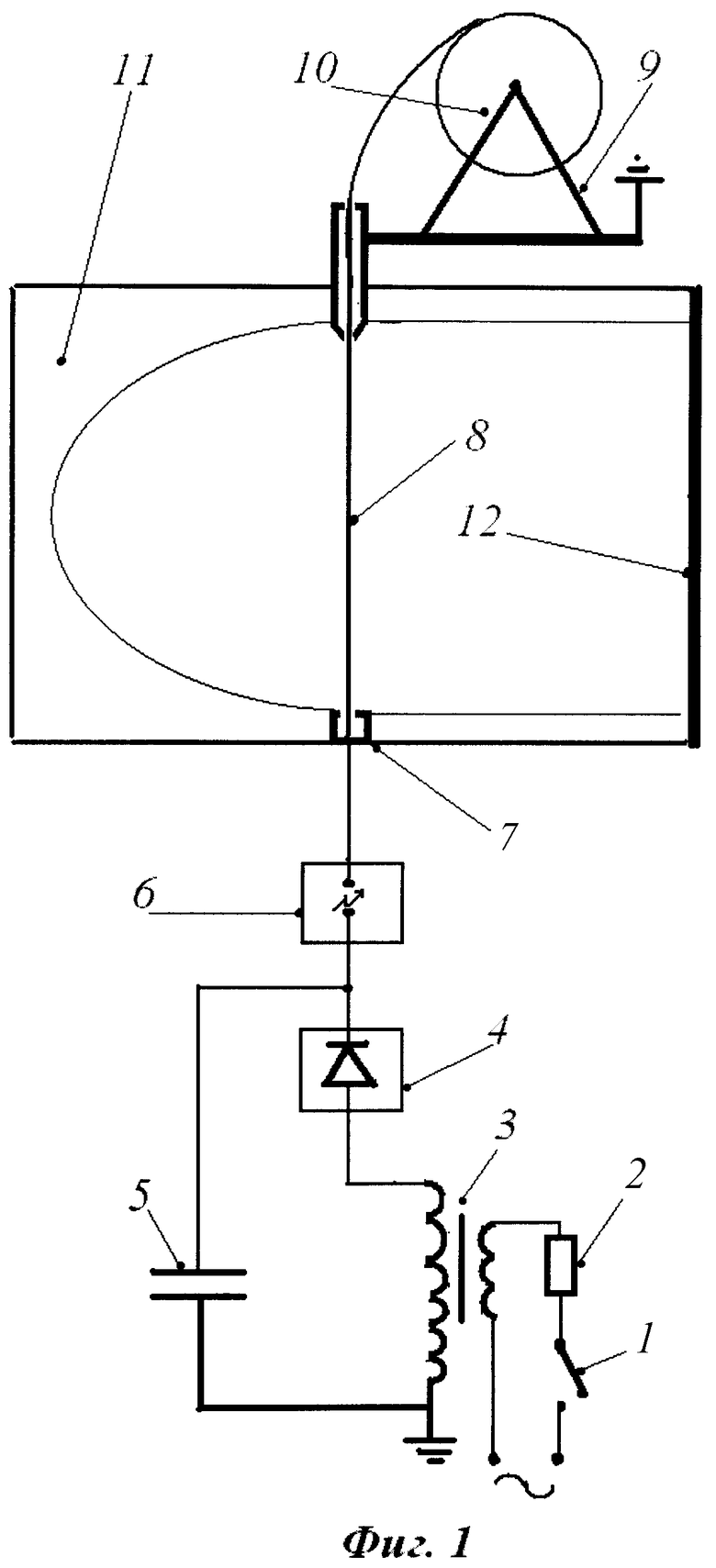

Результаты исследований сведены в таблицы 3-6, а также иллюстрируются фотографиями и графиками, изображенными на Фиг.2-6.

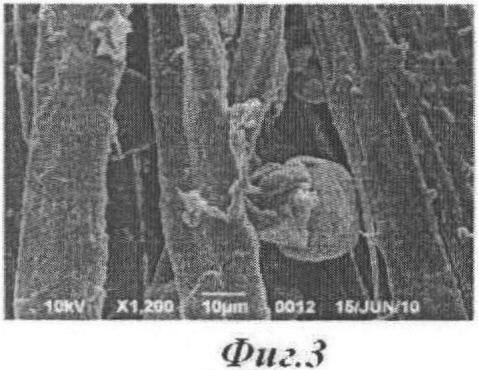

На Фиг.2 изображен фотоснимок увеличенного электронным микроскопом фрагмента механического закрепления металлической частицы в объеме полимерного волокна, а на Фиг.3 - фрагмент закрепления вплавлением в поверхности волокон.

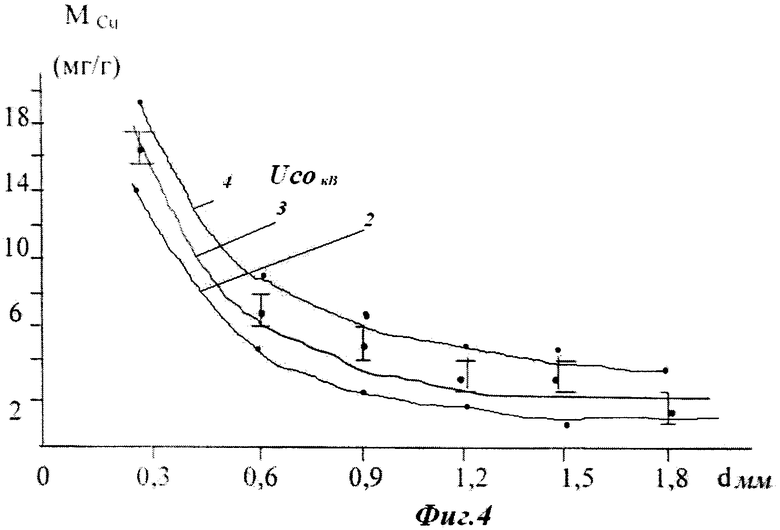

График, изображенный на Фиг.4, иллюстрирует распределение средней массовой доли меди Mcu в мг /г, внедренной при электровзрывах проволочек в объеме хлопчатобумажной ткани толщиной 1,8 мм (образец №3, таблица 1) в зависимости от значений высоковольтного напряжения Uco=2, 3 и 4 кВ.

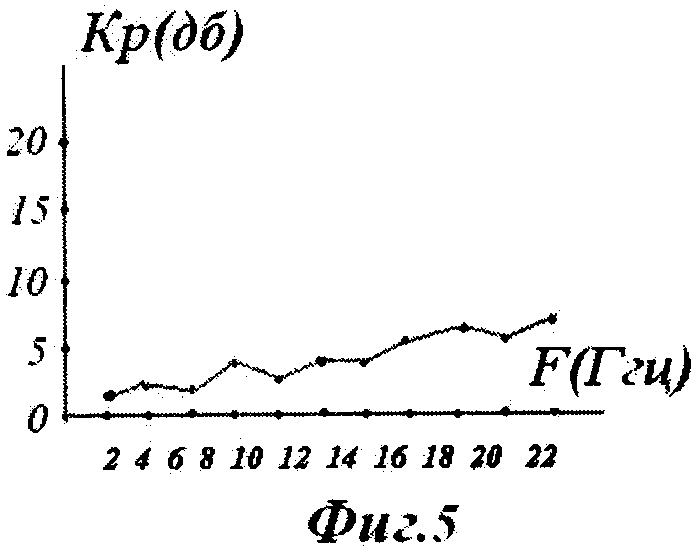

График, изображенный на фиг.5, иллюстрирует распределение в диапазоне частот мобильной радиосвязи значений коэффициента рассеяния радиоизлучений льняной тканью толщиной 0,53 мм (образец №2, таблица 1), последовательно металлизированной предложенным способом медью и нержавеющей сталью в пропорциях 15 мг/г и 10 мг/г соответственно.

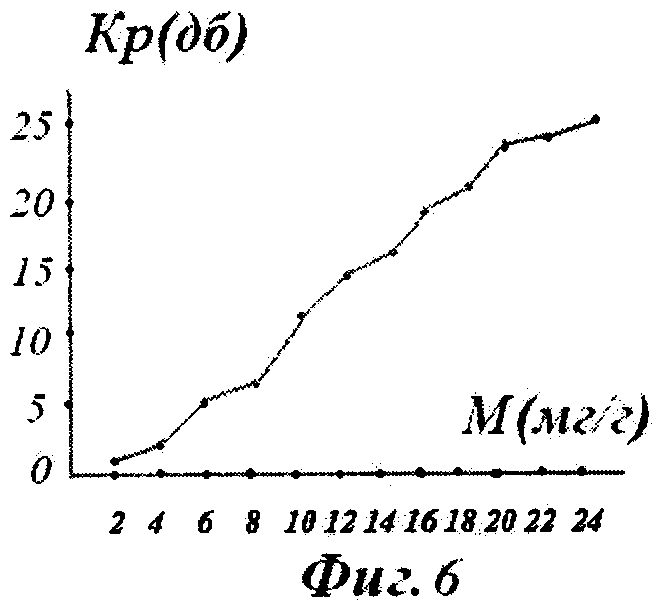

График, изображенный на фиг.6, иллюстрирует зависимость коэффициентов рассеяния изучений в длинноволновой части инфракрасного диапазона от веса (в мг) объема массы меди, внесенной в структуру 1 гр. льняного полотна толщиной 0,53 мм (образец №2, таблица 1) за счет вариаций значениями емкости Сб и высоковольтного напряжения Uco.

Таблица 3 иллюстрирует возможность металлизации предложенным способом натуральных и искусственных тканей, обозначенных в таблицах 1 и 2 без потери их исходных свойств.

В таблице 4 представлены образцы металлизированных медью текстильных полотен, исследованных на грибостойкость.

В таблице 5 приведены результаты испытаний интенсивности развития грибков на поверхности металлизированных тканей.

Таблица 6 характеризует изменение содержания меди при многократных стирках полученных образцов металлизированных тканей.

В результате анализа экспериментальных результатов установлено:

- Характер закрепления частиц в объеме ткани, металлизированной предложенным способом, определяется их температурой в момент соударения с тканью. Если к моменту столкновения частица металла успела остыть и ее температура меньше, чем температура плавления полимера, то она застревает в объеме полимерной ткани, также как и в объеме натуральной ткани, чисто механически (Фиг.2). Если температура больше, чем температура плавления, то происходит ее вплавление в поверхность волокон полимерной ткани (Фиг.3). В натуральной ткани более горячие, но не пережигающие волокна частицы застревают глубже в ее объеме. Оптимально регулировать этот процесс, необходимо размещая металлизатор в воде, что в способе металлизации электродуговым методом неосуществимо. Кроме того, возможно изменять характер распределения металлических частиц в толще ткани в зависимости от мощности электровоздействия на взрываемую проволочку (Фиг.4). При промышленном внедрении этот процесс автоматизируется за счет использования высоковольтных ключей нового поколения - динисторов.

- Исследование экранирующих свойств металлизированных полотен и возможностей их оперативного контроля и регулирования в процессе металлизации дали положительные результаты (Фиг.5, 6).

- Исследования образцов металлизированных полотен на стойкость к воздействию плесневых мицелярных грибов дали положительные результаты (образцы №№3-5 и №№8-10, таблица 5).

- Результаты изменения содержания меди в металлизированных в водной среде образцах ткани после их многократных стирок показали, что после первой стирки вымывается около 35% меди (Таблица 6). Затем, после следующих стирок медь практически не вымывается, а после пятой стирки потери меди вновь увеличиваются (до 35%). После первой стирки выходят из ткани те частицы, которые непрочно были закреплены, а после пятой стирки моющий раствор проникает на границы радела между частицей и волокном ткани и постепенно разрушает их связь, стимулируя этим потери меди при многократных стирках. Для повышения прочности закрепления частиц в металлизированных предложенным способом натуральных и синтетических тканях необходимо внедрять непосредственно в молекулярную структуру вещества волокон тканей наноразмерные ионизированные металлические частицы, образованных в результате теплового электровзрыва проволочек и фокусировать траекторию их движения.

- Проволочки из металлов: Pb-Zn-Sn-Al-NiCr-Cu-Fe-Ni при проведении экспериментов на собранной установке показали ее работоспособность в тех же рассчитанных диапазонах значений Uco, Lк, Сб.

- Эксплуатационные показатели свойств исходных тканей после их металлизации предложенным способом не ухудшаются.

Экспериментальные испытания подтвердили состоятельность предложенного способа по практическому использованию достигнутого технического результата в различных отраслях текстильной промышленности.

Сопоставительный анализ предложенного способа с выявленными аналогами уровня техники показал, что он неизвестен и явным образом не следует для специалистов в тех отраслях, где применяются металлизированные натуральные и синтетические ткани, изделия из войлока, кожи, трикотажные, пластичные и другие материалы, а разработанный технологический цикл предложенного способа металлизации материалов может быть промышленно реализован в автоматизированной установке без применения сложных механических устройств, то есть можно сделать вывод о соответствии способа критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА ЭЛЕКТРИЧЕСКИМ РАЗРЯДОМ В ЖИДКОСТИ | 2010 |

|

RU2483379C2 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПИНЧА С ПОМОЩЬЮ ЭЛЕКТРИЧЕСКИ ВЗРЫВАЕМЫХ ПРОВОДНИКОВ | 2000 |

|

RU2171016C1 |

| Устройство для генерации ударных ультразвуковых импульсов | 1990 |

|

SU1754226A1 |

| УСТРОЙСТВО ЭЛЕКТРОВЗРЫВНОГО РАЗМЫКАТЕЛЯ ТОКА ДЛЯ КОММУТАЦИИ ТОКА ДИСКОВОГО ВЗРЫВОМАГНИТНОГО ГЕНЕРАТОРА В НАГРУЗКУ | 2019 |

|

RU2711093C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU2054030C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ БРИКЕТА ЗАМОРОЖЕННОЙ РЫБЫ НА ТУШКИ БЕЗ ОТТАИВАНИЯ | 2011 |

|

RU2495578C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ НЕФТИ, НЕФТЕПРОДУКТОВ, ЗОЛЫ И НЕФТЕКОКСА | 1992 |

|

RU2057194C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ В ДИСПЕРСНОМ СОСТОЯНИИ С КЛАСТЕРНОЙ СТРУКТУРОЙ ЧАСТИЦ | 1992 |

|

RU2021851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| СПОСОБ ФОРМИРОВАНИЯ АКТИВНОГО СЛОЯ ТРУБЧАТОГО КАТАЛИЗАТОРА | 2009 |

|

RU2401699C1 |

Изобретение относится к технологиям металлизации тканей, изделий из кожи, из войлока, трикотажных и других материалов с низкой термостойкостью. Технология осуществима в любых средах, в том числе в жидких, полотна обладают экранирующими свойствами, антибактериальной, антивирусной, каталитической активностями. Способ металлизации тканых материалов заключается в плавлении металлических проволочек электровоздействием, а также в распылении микрочастиц расплавленного металла на плоскость материала, движущегося ортогонально к направлению распыла с заданной скоростью подачи и защищенного средой распространения распыла от разрушающего воздействия высоких температур. Производят взрывное расплавление вещества проволочки за счет высоковольтного электровоздействия между концами неразомкнутой проволочки, дискретно подаваемой в металлизатор в водной среде и образуют облако ионизированных частиц испарившегося металла, а металлизацию осуществляют за счет кумуляции энергии теплового взрыва W и электромагнитной фокусировки траекторий движения ионизированных частиц до заданного показателя металлизации, причем скорость подачи Fп обрабатываемого материала регулируют в такт с частотой следования псл электровоздействий, а также изменяют объем Vпр взрываемой проволочки, среду распространения распыла, напряжение Uco и частоту следования nсл электровоздействий, сформированных разрядным релаксационным контуром Lк-Сб, при этом показатели металлизации задают и контролируют в процессе металлизации по значению коэффициента рассеяния Кр электромагнитных излучений, характеризующегося формулой:

где Uco - напряжение электровоздействия, взрывающего проволочку; εм,εш - диэлектрическая проницаемость материала полотна и металлических частиц соответственно; α - поперечные размеры частиц;

W - энергия, выделенная при электровзрыве проволочки, заданного объема Vпр; ZB - волновое сопротивление разрядного контура, формирующего частоту следования nсл электровоздействий; ρм,χп,λпл,λисп - плотность, удельная электропроводность, теплота плавления и теплота испарения материала проволочки в заданной среде; Lk - индуктивность контура; Сб - емкость конденсаторной батареи; N=ncлTд⇔VпpKп эмф - число взрывов проволочки при обработке участка ткани объемом Vтк, необходимое для обеспечения заданного показателя металлизации, гарантированного экспериментально обоснованной зависимостью количества металла, вносимого в ткань от объема взрывающейся проволочки Vпр с учетом поправок на коэффициент потерь Кп эмф при электромагнитной фокусировке траекторий движения ионизированных частиц; Тд - период дискретизации времени подачи участка плоскости металлизируемой поверхности; d - толщина ткани; λ - длина волны электромагнитного излучения в вакууме; при этом значение показателя металлизации Кр задают и контролируют используя физическое явление рассеяния электромагнитных волн в инфракрасном диапазоне, а напряжение электровоздействия Uco, взрывающее проволочку длиной 40 мм, диаметром от 0,6 до 1 мм, регулируют в пределах от 2 до 4 киловольт при значениях емкости Сб конденсаторной батареи от 150 до 200 мкФ и значениях индуктивности разрядного контура Lk от 30 до 40 мкГн, обеспечивая при этом минимальные потери металла от 30% до 40% при электромагнитной фокусировке траекторий движения ионизированных частиц. 6 табл., 6 ил.

Способ металлизации тканых материалов, заключающийся в плавлении металлических проволочек электровоздействием, а также в распылении микрочастиц расплавленного металла на плоскость материала, движущегося ортогонально к направлению распыла с заданной скоростью подачи и защищенного средой распространения распыла от разрушающего воздействия высоких температур, отличающийся тем, что производят взрывное расплавление вещества проволочки за счет высоковольтного электровоздействия между концами неразомкнутой проволочки, дискретно подаваемой в металлизатор в водной среде, и образуют облако ионизированных частиц испарившегося металла, а металлизацию осуществляют за счет кумуляции энергии теплового взрыва W и электромагнитной фокусировки траекторий движения ионизированных частиц до заданного показателя металлизации, причем скорость подачи Fп обрабатываемого материала регулируют в такт с частотой следования nсл электровоздействий, а также изменяют объем Vпр взрываемой проволочки, среду распространения распыла, напряжение Uco и частоту следования nсл электровоздействий, сформированных разрядным релаксационным контуром Lк-Cб, при этом показатели металлизации задают и контролируют в процессе металлизации по значению коэффициента рассеяния Кр электромагнитных излучений, характеризующегося формулой:

где Uco - напряжение электровоздействия, взрывающего проволочку; εм, εш - диэлектрическая проницаемость материала полотна и металлических частиц соответственно; a - поперечные размеры частиц; W - энергия, выделенная при электровзрыве проволочки, заданного объема Vпр; Zв - волновое сопротивление разрядного контура, формирующего частоту следования nсл электровоздействий; ρм, χп, λпл, λисп - плотность, удельная электропроводность, теплота плавления и теплота испарения материала проволочки в заданной среде; Lк - индуктивность контура; Сб - емкость конденсаторной батареи; N=nслТд⇔VпрКп эмф - число взрывов проволочки при обработке участка ткани объемом Vтк, необходимое для обеспечения заданного показателя металлизации, гарантированного экспериментально обоснованной зависимостью количества металла, вносимого в ткань от объема взрывающейся проволочки Vпp с учетом поправок на коэффициент потерь Кп эмф при электромагнитной фокусировке траекторий движения ионизированных частиц; Тд - период дискретизации времени подачи участка плоскости металлизируемой поверхности; d - толщина ткани; λ - длина волны электромагнитного излучения в вакууме; при этом значение показателя металлизации Кр задают и контролируют, используя физическое явление рассеяния электромагнитных волн в инфракрасном диапазоне, а напряжение электровоздействия Uco, взрывающее проволочку длиной 40 мм, диаметром от 0,6 до 1 мм, регулируют в пределах от 2 до 4 кВ при значениях емкости Cб конденсаторной батареи от 150 до 200 мкФ и значениях индуктивности разрядного контура Lк от 30 до 40 мкГн, обеспечивая при этом минимальные потери металла от 30% до 40% при электромагнитной фокусировке траекторий движения ионизированных частиц.

| Гусев В.А | |||

| и др | |||

| Исследование свойств овчин с металлизированной поверхностью | |||

| - Технология легкой промышленности, 2008, №2, с.29-32 | |||

| МЕТАЛЛИЗИРОВАННЫЙ МАТЕРИАЛ "НАНОТЕКС" | 2006 |

|

RU2338021C1 |

| ТЕКСТИЛЬНЫЙ МЕДЬСОДЕРЖАЩИЙ ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ | 2009 |

|

RU2398599C1 |

| DE 3837835 C1, 22.02.1990 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2013-04-20—Публикация

2011-04-01—Подача