Изобретение относится к процессам получения высокодисперсных порошков неорганических веществ, в частности металлов, оксидов, карбидов и нитридов, используемых в качестве активаторов спекания композиционных материалов, модификаторов литья; для изготовления низкотемпературных высокопрочных припоев, магнитных материалов, катализаторов, сорбентов, красителей, присадок к маслам и других ценных продуктов.

Известен способ получения металлических порошков путем электрического взрыва металлических проволочек в газовых средах. При изменении электрических параметров, например при увеличении напряжения заряда конденсаторов, размер частиц порошка уменьшается [1]

Основными недостатками этого способа являются недостаточно высокая дисперсность получаемых порошков и невозможность получения порошков различных материалов с размером частиц менее 0,2 мкм, что сужает область применения получаемых порошков.

Известен также способ получения ультрадисперсных порошков металлов и оксидов металлов с диаметром частиц около 0,02 мкм в генераторе аэрозолей с электрически распыляемыми проволочками. Через проволочку пропускают импульс тока большой мощности. При этом происходят нагревание проволочки до нескольких тысяч градусов, ее частичное испарение и взаимодействие с окружающей средой (например, F. G. Karioris, B. R. "An Exploding Wire Aerosol Generator", J, Colloid Sci, 1962, 17, p. 156-161).

Основным недостатком этого способа является невозможность регулирования состава получаемого продукта, большой разброс частиц по размерам и невозможность получения порошков с низкими температурами спекания.

Исследовались свойства частиц порошков, получаемых при прохождении мощного импульса тока через металлическую проволочку. Установлено, что при этом материал проволочки разрушается и образуются частицы очень малого размера, в пределах 10-4-10-9 м, имеющие сферическую форму. Размер частиц зависит от плотности введенной в проводник энергии и скорости ее ввода, но точных закономерностей не имеется. Нет данных по плотности порошков и по температуре их спекания (например Котов Ю. А. Яворовский Н. А. Исследование частиц, образующихся при электрическом взрыве проводников. Физика и химия обработки материалов, N 4, 1978, с. 24-29).

Известен также способ получения высокодисперсных порошков оксидов и нитридов металлов и сплавов путем взрыва металлической проволоки в газовой среде (воздухе, азоте). Получаемые частицы оксидов (Fe3O4, NiO, NiFe2O4) или нитридов-оксидов (TiN-TiO2) имеют размеры частиц менее 0,5 мкм и сферическую форму. Энергию разряда меняли, создавая различные напряжения в пределах 8 25 кВ. (например, К. Касэ. Получение металлических порошков путем взрыва проволоки и их свойства. Фунтай оëби фуммацу якин, 1973, т. 20, N 3, с. 67-70).

Известен способ получения нитридов металлов при взрыве металлических проволок в жидком азоте, в атмосфере азота, аммиака, смеси азота с водородом. Были получены нитриды многих металлов, однако выход целевого продукта составил не более 52% (например, М. Дж. Джонкич и др. Синтез нитридов металлов методом взрывающейся проволочки, Canadian Journal of chemistry, 1966, т. 44, 2, с. 137-142).

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения высокодисперсных порошков неорганических веществ, в частности металлов (титана, никеля, ниобия, вольфрама, молибдена, тантала, железа), включающий взрыв металлических заготовок под воздействием импульса тока в газовой среде аргоне и гелии под давлением 1-100 атм. В результате были получены порошки с размером частиц 0,01-0,2 мкм сферической формы, которые являются монокристаллами [2]

Основными недостатками этого способа являются наличие в порошках большой доли частиц размером более 0,5 мкм, очень большой разброс частиц по размерам от 0,01 до 1 мкм и более, высокая температура спекания, близкая к таковой для грубодисперсных порошков. Эти недостатки явились следствием того, что неверно выбраны условия взрыва. Взрывались толстые и слишком короткие проводники, которые невозможно согласовать с указанными параметрами контура. Энергия вводилась очень медленно за время более 100 мкс, что приводило к разрушению проводника в режиме разбрызгивания расплавленного металла.

Целью изобретения является увеличение выхода целевого продукта, повышение дисперсности, однородности, плотности частиц, а также снижение температуры спекания продукта.

Это достигается способом получения высокодисперсных порошков неорганических веществ, включающим взрыв металлических заготовок под воздействием импульса тока в газовой среде, в котором используют металлические заготовки с диаметром 0,2-0,7 мм, воздействие осуществляют импульсом тока при плотности энергии, передаваемой на заготовку, равной от 0,9 энергии сублимации металла до энергии его ионизации, в течение не более 15 мкс.

При этом в качестве металлической заготовки используют металлы или сплавы. В частности, используют металлы и сплавы, имеющие отношение энергии ионизации к энергии сублимации, равное или более 0,9. Причем используют металлы и сплавы, имеющие отношение удельных сопротивлений металла в жидким и твердом состоянии, равное или более 1. Металлы выбирают из ряда: алюминий, олово, медь, серебро, никель, железо, вольфрам, молибден. Сплавы выбирают из ряда: латунь, никель-хром, железо-никель. В частности, используют сплавы состава, мас. 80 никеля 20 хрома. 50 железа 50 никеля. Для всех металлов и сплавов взрыв осуществляют в газовой среде с использованием газов, выбранных из группы: водород, гелий, аргон. Для всех металлов и сплавов взрыв осуществляют в газовой среде с использованием газов, выбранных из группы: воздух, азот, ацетилен или их смеси с аргоном или гелием. Процесс осуществляют под давлением 0,5-10 атм.

Отличительными признаками предлагаемого способа являются получение высокодисперсных порошков неорганических веществ с использованием исходных заготовок с диаметром 0,2-0,7 мм, причем воздействие импульсом тока осуществляют при плотности энергии, передаваемой на заготовку, от 0,9 энергии сублимации металла до энергии ионизации в течение не более 15 мкс.

Преимущество предлагаемого способа заключается в том, что благодаря вышеуказанной технологии получения высокодисперсных порошков неорганических веществ, а также при использовании указанных компонентов происходит однородный нагрев металлической заготовки. Заготовка плавится и разрушается на мельчайшие частицы и пар. Продукты разрушения заготовки разлетаются со скоростями, превышающими 1 км/с, и очень быстро охлаждаются. Поскольку процесс образования частиц протекает очень быстро, то часть материала оказывается в аморфном состоянии. В результате формируются частицы со сложной структурой, обладающие целым рядом положительных свойств.

Указанная технология обеспечивает высокую чистоту получаемого порошка и приводит к формированию частиц структурно неоднородных, содержащих зоны порошка упорядоченного строения и зоны порошка в рентгенаморфном состоянии. Размер структурных фрагментов частиц 0,01-0,05 мкм.

Такие порошки характеризуются высокой дисперсностью, однородностью и плотностью, обладают низкой температурой спекания и высокой химической активностью в различных гетерогенных процессах.

Проведение процесса при несоблюдении хотя бы одного из заявленных параметров не позволяет эффективно решить задачу получения качественного порошка и снижает эффективность процесса.

В частности, если величина диаметра исходной заготовки будет менее 0,2 мм, то при соблюдении всех прочих условий осуществления процесса это приведет к значительному снижению производительности способа, усложнению технологии подачи проволоки.

Если величина диаметра заготовки будет больше 0,7 мм, то это приведет к невозможности согласования параметров проводника (заготовки) и электрического контура. Снижается коэффициент использования энергии, ухудшается качество продукта, укрупняется размер частиц.

При воздействии на заготовку импульсом тока при плотности энергии, составляющей 0,8 от энергии сублимации металла, будет происходить медленное разрушение проводника (заготовки) на крупные части и даже куски проволоки, и порошок нужного качества не образуется.

При увеличении плотности энергии до величины, большей энергии ионизации металла, будут происходить ухудшение свойств высокодисперсного порошка и рост энергозатрат.

Необходимым условием эффективного проведения процесса является также время воздействия энергии на заготовку. При времени воздействия более 15 мкс происходит снижение скорости охлаждения и образуются укрупненные частицы с некачественными характеристиками.

Соблюдение совокупности заявляемых параметров обеспечивает получение высокодисперсных порошков, обладающих сферической формой частиц с размером менее 0,5 мкм, имеющих высокую однородность и плотность. Порошки спекаются при очень низких температурах и легко образуют различные интерметаллические соединения.

При проведении поиска по заявке не установлена известность использования совокупности заявленных приемов для получения высокодисперсных порошков неорганических материалов, что позволяет считать предлагаемый способ соответствующим критериям изобретения.

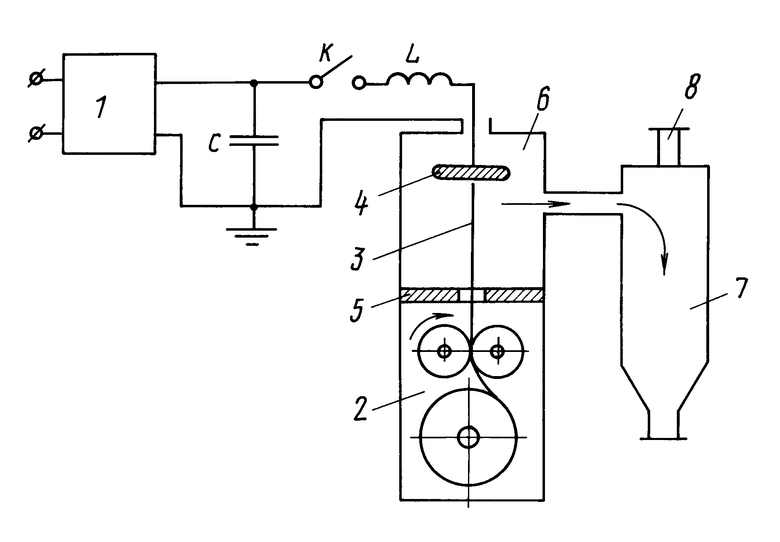

На чертеже изображена схема процесса получения высокодисперсных порошков неорганических веществ.

Схема включает источник 1 питания; механизм 2 подачи заготовки; взрываемый участок 3 заготовки; электроды 4 и 5; камеру 6 взрыва; емкость 7 для порошка; газовый коллектор 8; накопитель С энергии; коммутатор К.

Для осуществления предлагаемого способа от высоковольтного источника 1 питания заряжается емкостной накопитель С. Механизм 2 подачи заготовки (проволоки) обеспечивает автоматическую установку взрываемого участка 3 заготовки (проволоки) между электродами 4 и 5. Как только взрываемый отрезок заготовки займет заданное положение, включается коммутатор, и происходит разряд накопителя на этот отрезок проволоки. Проволока взрывается, разрушаясь на мельчайшие частицы и пар, которые, разлетаясь в камере 6, взаимодействуют с окружающей средой, охлаждаются, в результате чего образуется высокодисперсный порошок, который собирается в емкости 7 для сбора порошка. Газовый коллектор 8 служит для заполнения объема камеры заданной атмосферой.

П р и м е р 1. Осуществляют получение высокодисперсного порошка нитрида алюминия путем взрыва алюминиевой проволоки в атмосфере азота. Используют электротехническую алюминиевую проволоку марки А 995Д с диаметром 0,40 мм, длина взрываемого отрезка 100 мм. Емкость накопителя 1,7х10-6 диаметра, индуктивность контура 1,2х10-6 Гн, зарядное напряжение 38,5 кВ. энергия сублимации алюминия ес=33 Дж/мм3, энергия ионизации алюминия еи=57 Дж/мм3, отношение еи/ес=1,73. Отношение удельных сопротивлений алюминия в жидком и твердом состоянии ρж/ρт равно 2,2. Перед наработкой порошка камера взрыва вакуумируется и заполняется газовой средой азотом марки ХЧ до давления 10х105 Па. На заготовку подавалась энергия 45 Дж/мм3, это больше 0,9 ес и меньше еи. Энергия на заготовку подавалась в течение 3,3 мкс. Наработано 1230 г порошка. Выход нитрида алюминия 98,2% Удельная поверхность порошка 24 м2/г, средний размер частиц 0,08 мкм, пикнометрическая плотность 3,1 г/см3, температура спекания 1100оС.

П р и м е р 2. Осуществляют получение высокодисперсного порошка карбида вольфрама при взрыве вольфрама в ацетилене. Используют вольфрамовую проволоку марки ВА, диаметр 0,23 мм, длина взрываемого отрезка 74 мм. Емкость накопителя С= 2,68˙106 диаметра, индуктивность контура 0,18˙10-6 Гн, зарядное напряжение 45 кВ. Давление ацетилена 2х105 Па. Энергия сублимации вольфрама ес= 88,7 Дж/мм3, энергия ионизации вольфрама еи=82 Дж/мм3. Отношение еи/ес= 0,9. Отношение ρж/ρт=1,1. В заготовку вводилась энергия 80 Дж. Время ввода энергии 0,25 мкс. Наработано 2180 г порошка карбида вольфрама с выходом 87% Средний размер частиц 0,15 мкм, удельная поверхность 11 м2/г, плотность 16,5 г/см3, температура спекания 1200оС.

П р и м е р 3. Осуществляют получение высокодисперсного порошка никеля при взрыве никеля в водороде. Используют никелевую проволоку с диаметром 0,7 мм, длина взрываемого отрезка 114 мм. Энергия сублимации никеля 111 Дж/мм3, отношение еи/ес= 1,17, отношение ρж/ρт= 1,33. Емкость накопителя С=12х106 диаметра, индуктивность контура L=2х10-6 Гн, зарядное напряжение 50 кВ. Давление водорода 5х105Па. В заготовку вводилась энергия 133 Дж/мм3, время ввода энергии 15 мкс. Наработано 1250 г порошка никеля. Средний размер частиц 0,22 мкм, удельная поверхность 18 м2/г. Пикнометрическая плотность 8,6 г/см3. Температура спекания 630оС.

П р и м е р 4. Осуществляют получение высокодисперсного порошка сплава 80 мас. Ni 20% Сr при взрыве его в гелии. Используют проволоку из сплава с диаметром 0,3 мм. Длина взрываемого отрезка 100 мм. Энергия сублимации сплава 69 Дж/мм3, энергия ионизации сплава 111 Дж/мм3. Отношение еи/ес=1,6, ρж/ρт= 1,3. Емкость накопителя С=6х10-6 диаметра, индуктивность контура L= 2х10-6 Гн, зарядное напряжение Uо=20 кВ. Давление гелия 8 атм. В заготовку вводилась энергия 62,0 Дж/мм3. Время ввода энергии 5 мкс. Наработано 500 г порошка сплава Ni-Cr. Средний размер частиц 0,3 мкм. Удельная поверхность 1,7 м2/г, плотность 8,8 г/см3, температура спекания 650оС.

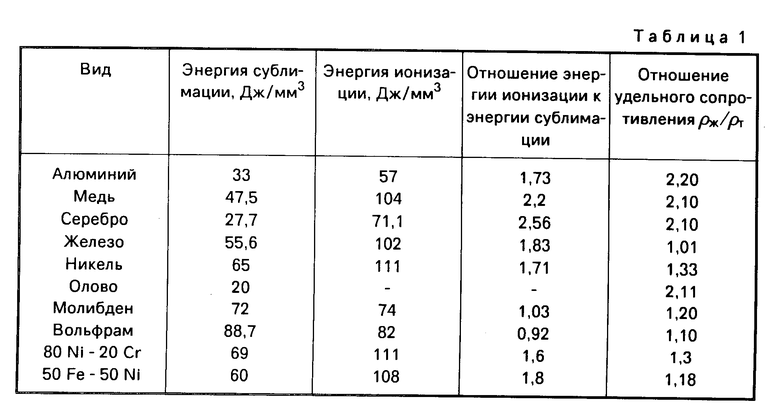

В табл. 1 представлены данные по параметрам используемых металлов и сплавов.

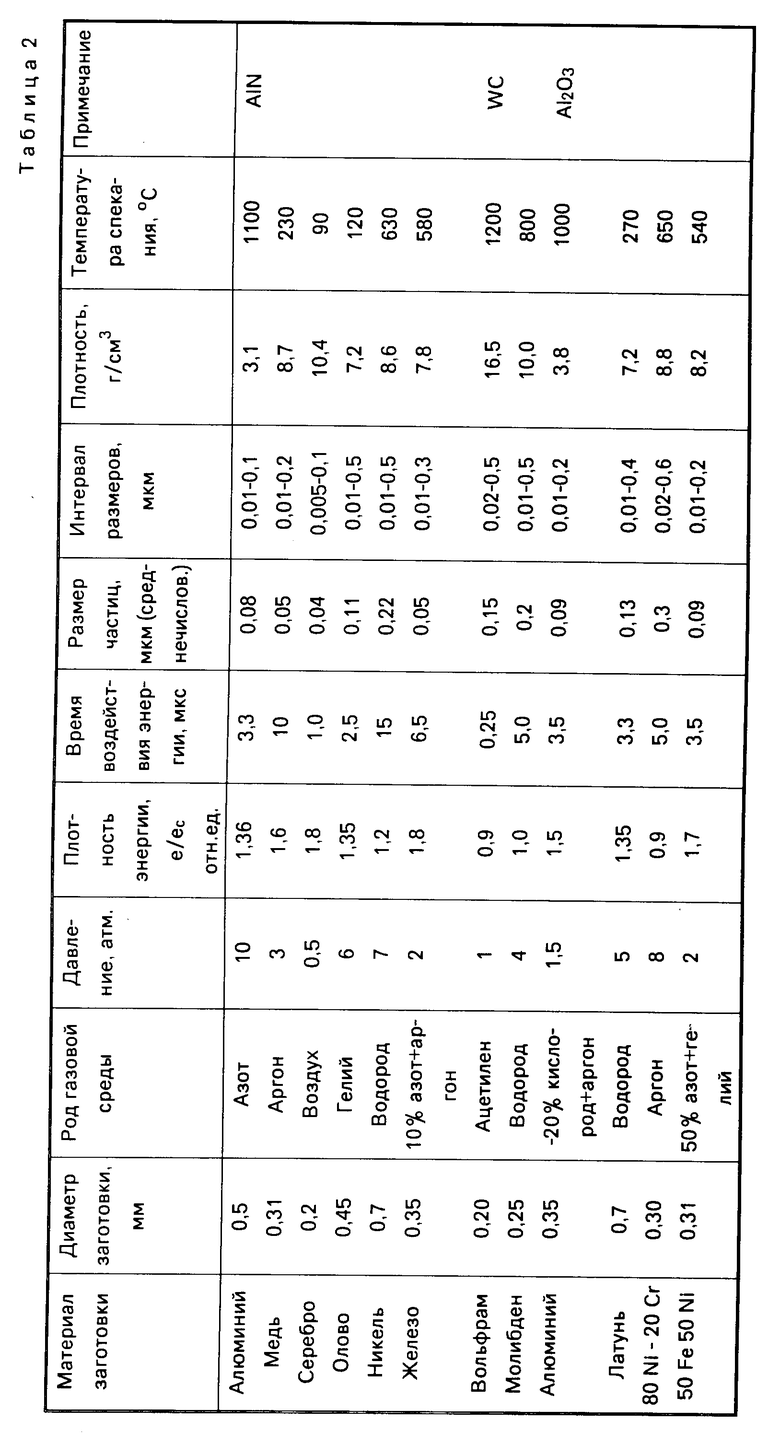

В табл. 2 представлены данные по параметрам процесса получения высокодисперсных порошков.

Порошки, полученные по предлагаемому способу обладают повышенной химической активностью при достижении пороговых температур;

спекаются в режиме самораспространяющегося процесса при чрезвычайно низких температурах;

легко образуют интерметаллические соединения;

имеют пониженную работу выхода электронов;

Эти свойства позволяют использовать порошки в качестве активаторов спекания различных материалов;

для высокопрочной низкотемпературной пайки алмазов, твердосплавных пластин, керамики, деталей и узлов электроники и электронной оптики;

для изготовления катодов, материалов, поглощающих электромагнитное излучение, магнитных носителей;

в качестве присадок к моторным маслам, полимерным материалам;

для изготовления тонких фильтров и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2007 |

|

RU2359784C1 |

| Способ получения смеси микро- и наночастиц бинарных сплавов | 2019 |

|

RU2709304C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2021 |

|

RU2754543C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН ОКСИДНО-ГИДРОКСИДНЫХ ФАЗ АЛЮМИНИЯ | 2006 |

|

RU2328447C1 |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в дистиллированной воде | 2023 |

|

RU2795306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1997 |

|

RU2115515C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ И РЕАКТОР ДЛЯ ВЗРЫВА МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 1991 |

|

RU2048278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2010 |

|

RU2424973C1 |

Сущность изобретения: способ получения высокодисперсных порошков неорганических веществ заключается в том, что взрывают металлические заготовки диаметром 0,2 0,7 мм под воздействием импульса тока при плотности энергии, передаваемой на заготовку, равной от 0,9 энергии сублимации металла до энергии его ионизации, в течение не более 15 мкс в газовой среде под давлением 0,5 10 атм. В качестве металлической заготовки используют металлы и сплавы, имеющие отношение энергии ионизации к энергии сублимации, равное или более 0,9, и отношение удельных сопротивлений металла в жидком и твердом состоянии, равное или более 1. В качестве газовой среды используют газы, выбранные из группы газов. 9 з.п. ф-лы, 1 ил. 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вопросы атомной науки и техники | |||

| Серия: Атомное материаловедение | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-20—Публикация

1991-04-04—Подача