Изобретение относится к способу и устройству для преобразования тепловой энергии в механическую энергию согласно родовому понятию пункта 1 формулы изобретения и, соответственно, согласно родовому понятию пункта 10 формулы изобретения; подобный способ и, соответственно, подобное устройство известны, например, из WO 2005/100755 А1.

Для низкотемпературных источников тепла с температурами до максимально 400°С, например геотермических флюидов или промышленного отходящего тепла, в последние годы разработаны различные технологии, которые дают возможность преобразовывать их тепло с хорошим КПД в механическую или электрическую энергию. Наряду с Rankine-процессом с органической рабочей средой (органический Rankine-цикл - ORC), прежде всего, так называемый Kalina-цикл отличается заметно лучшим КПД по сравнению с классическим Rankine-процессом. На основе Kalina-цикла разрабатывались различные циркуляционные контуры для различных применений. Эти циркуляционные контуры применяют в качестве рабочей среды вместо воды двухкомпонентную смесь (например, аммиак и вода), причем различные температуры кипения и конденсации обоих веществ и обусловленный тем самым неизотермический процесс кипения и конденсации смеси используются для того, чтобы повысить КПД циркуляционного контура по сравнению с Rankine-циклом.

Обычно подобный Kalina-цикл включает в себя, по меньшей мере, один насос для повышения давления рабочей среды, теплообменник для выработки парообразной фазы рабочей среды за счет теплопередачи от внешнего источника тепла, как, например, геотермических жидкостей или промышленного отходящего тепла, и устройство для создания разрежения, предпочтительно турбину, для разрежения парообразной фазы и преобразования ее тепловой энергии в механическую энергию. Разреженная рабочая среда затем конденсируется в конденсаторе с помощью охладителя.

Для улучшения КПД в цикл могут быть включены еще другие компоненты. Например, как показано в WO 2005/100755 А1, в циркуляционном контуре между теплообменником и устройством для создания разрежения может быть размещен сепаратор, с помощью которого при лишь частичном испарении рабочей среды в теплообменнике еще имеющаяся жидкая фаза рабочей среды может отделяться от парообразной фазы перед ее подачей в устройство для создания разрежения. Отделенная жидкая фаза может затем посредством смесительного устройства, размещенного в циркуляционном контуре между устройством для создания разрежения и конденсатором, объединяться с разреженной парообразной фазой. Дополнительные теплообменники могут быть предусмотрены для передачи тепла от разреженной рабочей среды к рабочей среде перед ее подачей к теплообменнику.

Известный из ЕР 0756069 Kalina-цикл со смесью аммиака и воды в качестве рабочей среды имеет дополнительно блок дистилляции, размещенный в циркуляционном контуре между конденсатором и насосом, для отделения обедненной аммиачной жидкости из потока рабочей среды. Эта обедненная аммиачная жидкость подается в разреженную в турбине рабочую среду перед ее подачей в конденсатор.

В магистральном соединении между устройством для создания разрежения и конденсатором, ввиду частичной конденсации рабочей среды, может существовать постоянно возрастающая доля жидкой фазы рабочей среды. Также подача отделенной, например, перед устройством для создания разрежения, жидкой фазы рабочей среды в разреженную парообразную фазу приводит к возрастанию доли жидкой фазы в рабочей среде перед ее подачей в конденсатор. Увеличивающаяся доля жидкой фазы приводит к расслоению смеси веществ и к образованию неоднородного, частично расслоенного двухфазного потока в магистральном соединении.

Если рабочая среда состоит, например, из смеси аммиака с водой, то в магистральном соединении из-за этого возникает неоднородный, частично расслоенный двухфазный поток, состоящий из обогащенного аммиаком насыщенного пара и обедненного аммиаком конденсата. Это имеет следствием то, что конденсатор обтекается частично обедненным аммиаком конденсатом, и пар аммиака заполняет лишь остальную часть теплообменника. Обтекаемая доля снижает эффективность конденсатора. К тому же давление конденсации обогащенного аммиаком пара (например, состоящего из 95% аммиака) по сравнению с однородной смесью воды и аммиака заметно выше. Чем выше давление конденсации в конденсаторе, тем меньше перепад давления, создаваемый посредством турбины. Циркуляционный контур генерирует вследствие этого меньше механической или электрической мощности при худшем КПД.

Поэтому задачей настоящего изобретения является дополнительно усовершенствовать способ согласно родовому понятию пункта 1 формулы изобретения и устройство согласно пункту 10 формулы изобретения, чтобы можно было снизить такие потери КПД.

Решение задачи, направленной на способ, обеспечивается способом по пункту 1 формулы изобретения. Предпочтительные варианты осуществления способа представлены в зависимых пунктах 2-9. Решение задачи, направленной на устройство, обеспечивается устройством по пункту 10 формулы изобретения. Предпочтительные варианты осуществления устройства представлены в зависимых пунктах 11-18.

Соответствующий изобретению способ преобразования тепловой энергии в механическую энергию с использованием рабочей среды, которая состоит из смеси с, по меньшей мере, двумя веществами, которые имеют различные температуры кипения и конденсации, причем рабочая среда, разреженная в устройстве для создания разрежения, в качестве двухфазного потока с жидкой фазой и парообразной фазой подается в конденсатор и в нем конденсируется, предусматривает, что в двухфазном потоке перед или при конденсации рабочей среды в конденсаторе жидкая фаза перемешивается с парообразной фазой.

Тем самым может устраняться расслоение двухкомпонентной смеси, и в двухфазном потоке вновь создается однородная двухкомпонентная смесь. Однородная двухкомпонентная смесь конденсируется при постоянной температуре охладителя в конденсаторе уже при более низком давлении. При более низком давлении конденсации в конденсаторе возрастает, однако, создаваемый турбиной перепад давления, так что большая механическая или электрическая мощность может вырабатываться при более высоком КПД.

Перемешивание жидкой фазы с парообразной фазой возможно простым способом за счет того, что в двухфазном потоке жидкая фаза отделяется от парообразной фазы и затем отделенная жидкая фаза вновь объединяется с парообразной фазой. При этом предпочтительным образом для объединения отделенная жидкая фаза впрыскивается в парообразную фазу.

При этом особенно хорошее перемешивание жидкой и парообразной фазы может быть реализовано за счет того, что для впрыскивания давление отделенной жидкой фазы повышается до значения, которое лежит выше давления парообразной фазы. Отделенная жидкая фаза, таким образом, вводится в парообразную фазу при избыточном давлении.

При этом отделение жидкой фазы от парообразной фазы осуществляется предпочтительным образом непосредственно перед конденсатором, чтобы избежать повторного расслоения двухкомпонентной смеси по пути к конденсатору.

Само перемешивание может также осуществляться непосредственно перед конденсатором, а также непосредственно в конденсаторе.

Предпочтительным образом рабочая среда проходит при этом в замкнутом циркуляционном контуре после конденсации, по меньшей мере, следующие этапы способа:

- повышение давления рабочей среды,

- формирование парообразной фазы рабочей среды посредством теплопередачи от внешнего источника тепла и

- создание разрежения в парообразной фазе и преобразование ее тепловой энергии в механическую энергию.

Рабочая среда может при этом посредством теплопередачи полностью испаряться (т.е. имеется только парообразная фаза) или частично испаряться (то есть имеется парообразная и жидкая фаза). При лишь частичном испарении предпочтительным образом перед разрежением парообразная фаза рабочей среды отделяется от жидкой фазы и после ее разрежения вновь вводится. Жидкая фаза, таким образом, проводится мимо устройства для создания разрежения для разрежения парообразной фазы.

Рабочая среда может после разрежения непосредственно или через один или несколько промежуточным образом включенных теплообменников, которые передают тепло разреженной парообразной фазы на рабочую среду перед ее, по меньшей мере, частичным испарением, подводиться к конденсатору.

Предпочтительным образом в качестве внешнего источника тепла применяется геотермическая жидкость, промышленное отходящее тепло или отработанное тепло двигателя внутреннего сгорания.

При этом особенно хороший КПД достигается, если в качестве рабочей среды применяется смесь аммиака и воды.

Соответствующее изобретению устройство для преобразования тепловой энергии в механическую энергию с использованием рабочей среды, которая состоит из смеси веществ с, по меньшей мере, двумя веществами, которые имеют различные температуры кипения и конденсации, содержит конденсатор для конденсации рабочей среды, причем рабочая среда, разреженная в устройстве для создания разрежения, перед ее подачей в конденсатор представляет собой двухфазный поток с жидкой фазой и парообразной фазой, и перемешивающее устройство для перемешивания жидкой фазы двухфазного потока с парообразной фазой двухфазного потока перед или при конденсации рабочей среды в конденсаторе.

Предпочтительным образом перемешивающее устройство содержит сепаратор для отделения жидкой фазы от парообразной фазы и, по меньшей мере, одну форсунку для впрыскивания отделенной жидкой фазы в парообразную фазу.

Если перемешивающее устройство содержит насос, посредством которого давление отделенной жидкой фазы может повышаться до значения, которое лежит выше давления парообразной фазы, при впрыскивании можно достичь особенно хорошего перемешивания обеих фаз.

Если сепаратор размещен в направлении потока рабочей среды непосредственно перед конденсатором, может предотвращаться повторное расслоение двухкомпонентной смеси на пути к конденсатору.

По меньшей мере, одна форсунка может быть размещена сама в направлении потока рабочей среды также непосредственно перед или в конденсаторе.

Согласно особенно предпочтительному выполнению, рабочая среда может направляться в устройстве в замкнутом циркуляционном контуре, который в направлении потока рабочей среды после конденсатора содержит, по меньшей мере, следующие компоненты:

- насос для повышения давления рабочей среды,

- теплообменник для выработки парообразной фазы рабочей среды путем теплопередачи от внешнего источника тепла и

- устройство для создания разрежения, в частности турбину, для разрежения парообразной фазы и преобразования ее тепловой энергии в механическую энергию.

При этом рабочая среда может посредством теплопередачи полностью испаряться (т.е. имеется только парообразная фаза) или частично испаряться (то есть имеется парообразная и жидкая фаза). При лишь частичном испарении циркуляционный контур предпочтительным образом содержит размещенный между теплообменником и устройством для создания разрежения сепаратор для отделения жидкой фазы от парообразной фазы и светвитель, размещенный между устройством для создания разрежения и перемешивающим устройством для объединения отделенной жидкой фазы и разреженной парообразной фазы. Жидкая фаза, таким образом, может проводиться мимо устройства для создания разрежения для разрежения парообразной фазы.

Предпочтительным образом в качестве внешнего источника тепла применяется геотермическая жидкость, промышленное отходящее тепло или отработанное тепло двигателя внутреннего сгорания.

Предпочтительным образом в качестве рабочей среды применяется смесь аммиака и воды.

Изобретение и его дополнительные предпочтительные варианты осуществления согласно признакам зависимых пунктов формулы изобретения далее поясняются на примерах выполнения со ссылками на чертежи, на которых показано следующее:

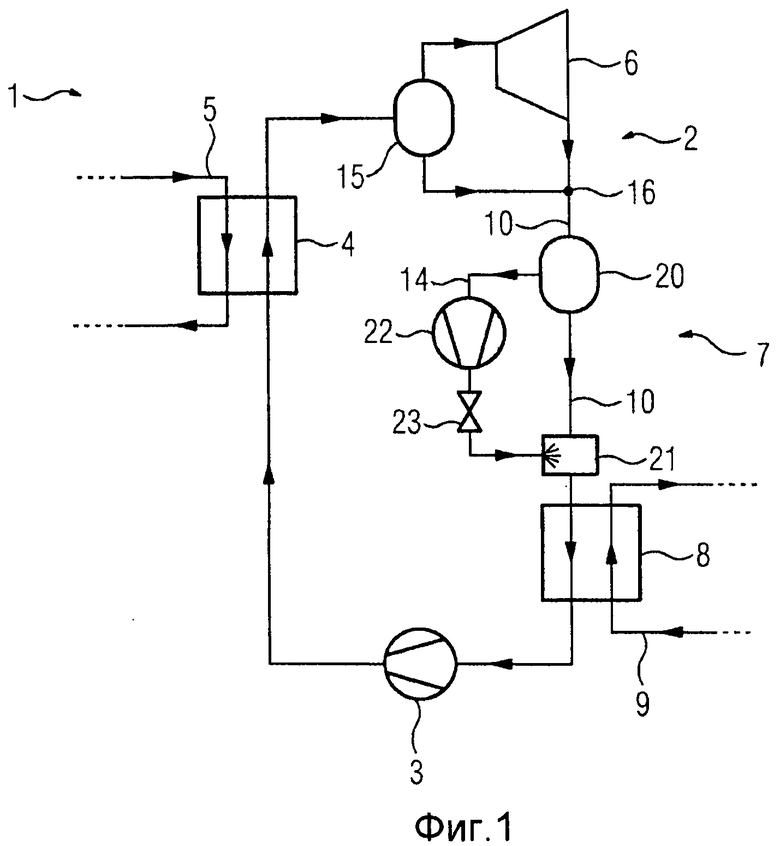

Фиг.1 - циркуляционный контур согласно особенно предпочтительному выполнению изобретения,

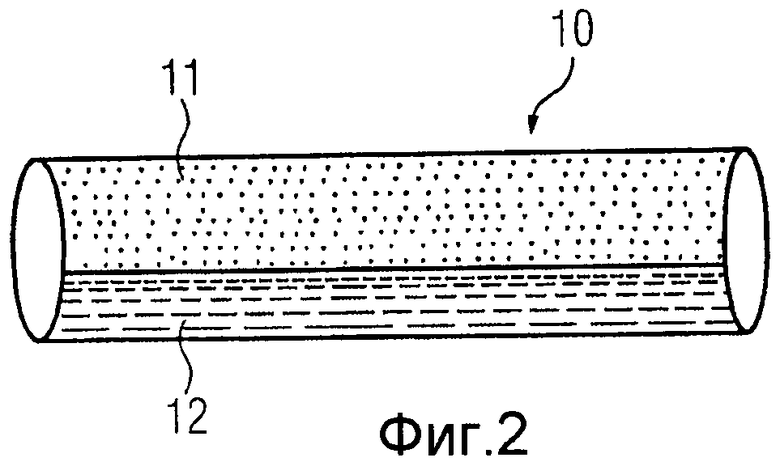

Фиг.2 - пример расслоения двухкомпонентной смеси в магистральном соединении,

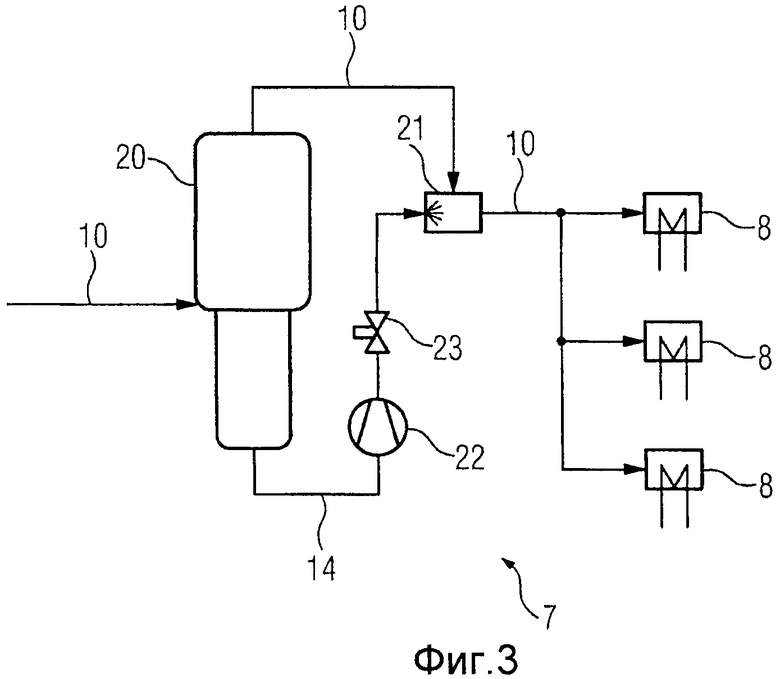

Фиг.3 - перемешивающее устройство с совместным впрыском для нескольких конденсаторов,

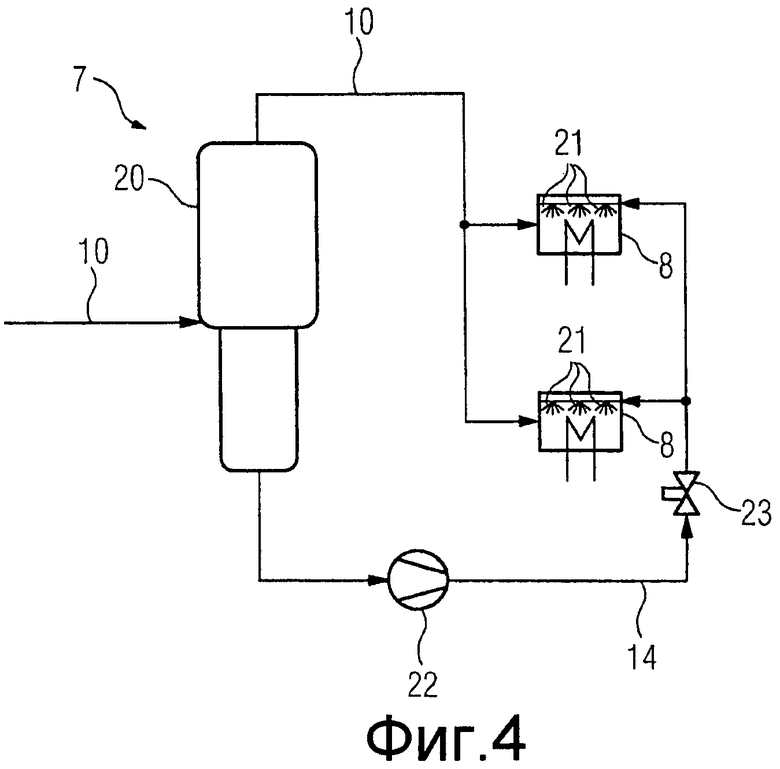

Фиг.4 - перемешивающее устройство с впрыском непосредственно в конденсаторы,

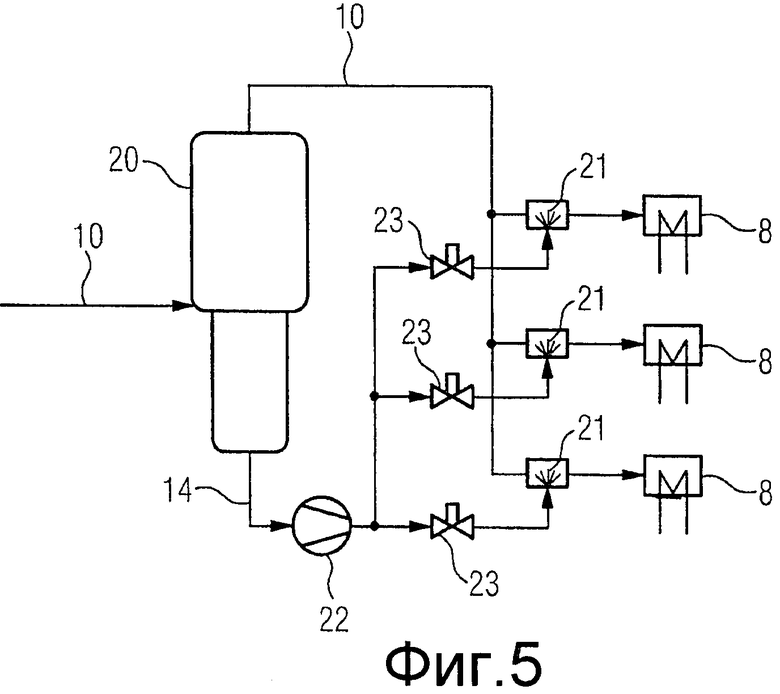

Фиг.5 - перемешивающее устройство с отдельным впрыском для каждого отдельного конденсатора.

Показанное на фиг.1 устройство 1 для преобразования тепловой энергии в механическую энергию содержит циркуляционный контур 2, в котором в направлении потока рабочей среды в качестве существенных компонентов друг за другом размещены насос 3 для повышения давления рабочей среды, теплообменник 4 для выработки парообразной фазы рабочей среды посредством теплопередачи от внешнего источника 5 тепла, турбина 6 для разрежения парообразной фазы рабочей среды и преобразования ее тепловой энергии в механическую энергию, перемешивающее устройство 7 для перемешивания жидкой и парообразной фазы рабочей среды и конденсатор 8 для полной конденсации рабочей среды с помощью охладителя 9. В качестве внешнего источника 5 тепла может использоваться, например, геотермическая жидкость, промышленное отходящее тепло или отработанное тепло двигателя внутреннего сгорания. Турбина 6 приводит в движение не показанный подробно генератор, который преобразует механическую энергию в электрическую энергию.

Рабочая среда состоит из смеси веществ с, по меньшей мере, двумя веществами, которые имеют различные температуры кипения и конденсации. Далее исходим из того, что в качестве рабочей среды применяется смесь аммиака и воды.

В качестве дополнительных компонентов циркуляционный контур 2 содержит размещенный между теплообменником 4 и турбиной 6 сепаратор 15 для отделения жидкой фазы от парообразной фазы рабочей среды и размещенный между турбиной 6 и перемешивающим устройством 7 светвитель 16 для объединения отделенной жидкой фазы и разреженной парообразной фазы.

В процессе работы циркуляционного контура 2 рабочая среда после конденсатора 8 имеется исключительно как жидкость. Жидкая рабочая среда посредством насоса 3 доводится до повышенного давления и затем в теплообменнике 4, по меньшей мере, частично испаряется, то есть после теплообменника 4 рабочая среда имеется в парообразной фазе и, соответственно, обедненной аммиаком жидкой фазе. В сепараторе 15 еще имеющаяся жидкая фаза отделяется от парообразной фазы.

Парообразная фаза расширяется в турбине 6, и ее тепловая энергия преобразуется в механическую энергию. Механическая энергия может затем использоваться, например, для выработки тока.

В светвителе 16 разреженная парообразная фаза вновь объединяется с отделенной перед этим жидкой фазой.

В магистральном соединении 10 между турбиной 6 и конденсатором 8, ввиду частичной конденсации разреженной парообразной фазы и, соответственно, подведенной через светвитель 16 жидкой фазы, возникает увеличенная жидкостная составляющая в смеси аммиака и воды и расслоение на обогащенный аммиаком насыщенный пар 11 и обедненный аммиаком конденсат 12 (см. фиг.2). Тем самым в конденсатор 8 вводился бы неоднородный, частично расслоенный поток рабочей среды. Следствием этого было бы то, что конденсатор 8 был бы залит частично обедненным аммиаком конденсатом 12, а остальная часть конденсатора была бы заполнена обогащенным аммиаком насыщенным паром 11. Залитая часть снижала бы эффективность конденсатора и тем самым повышала давление конденсации, так как давление конденсации обогащенного аммиаком насыщенного пара (примерно 95% аммиака), по сравнению с однородной смесью воды и аммиака, заметно выше. Однако при повышении давления конденсации в конденсаторе снижается создаваемый турбиной перепад давления и тем самым вырабатываемая механическая или электрическая мощность.

Чтобы избежать подобной потери КПД, циркуляционный контур 2 содержит перемешивающее устройство 7. Перемешивающее устройство 7 содержит сепаратор 20 для отделения обедненной аммиаком жидкой фазы от обогащенной аммиаком парообразной фазы и форсунку 21 для впрыскивания отделенной жидкой фазы в парообразную фазу, причем сепаратор 20 и форсунка 21 размещены в направлении потока рабочей среды друг за другом в соединительном трубопроводе 10 между турбиной 6 и конденсатором 8 после светвителя 16. Отделенная в сепараторе 20 жидкая фаза через обводной трубопровод 14 подается в форсунку 21. В обводной трубопровод 14 включены насос 22 и регулировочный клапан 23.

С помощью насоса 22 давление отделенной жидкой фазы в обводном трубопроводе 14 может повышаться до значения, которое лежит выше давления парообразной фазы после сепаратора 20. Посредством регулировочного клапана 23 может регулироваться количество жидкой фазы, подаваемой в форсунку 21.

Сепаратор 20 размещен в направлении потока рабочей среды непосредственно перед конденсатором 8, чтобы предотвратить повторное расслоение рабочей среды на ее остаточном пути к конденсатору 8. Форсунка 21 может быть размещена в направлении потока рабочей среды непосредственно перед или в конденсаторе 8.

С помощью сепаратора 20 осуществляется отделение обогащенной аммиаком парообразной фазы от обедненной аммиаком жидкой фазы. Обедненная аммиаком жидкая фаза подается к форсунке 21 через обводной трубопровод 14. При этом с помощью насоса 22 давление обедненной аммиаком жидкой фазы повышается до значения, которое лежит выше давления обогащенной аммиаком парообразной фазы. За счет этого обедненная аммиаком жидкая фаза в форсунке 21 впрыскивается под избыточным давлением в обогащенную аммиаком парообразную фазу. Тем самым может быть снова создана однородная смесь аммиака с водой и подана в конденсатор 8, которая при постоянной температуре охладителя в конденсаторе конденсируется как обогащенная аммиаком парообразная фаза уже при пониженном давлении. Однако при пониженном давлении конденсации в конденсаторе повышается создаваемый посредством турбины перепад давления, и циркуляционный контур может, таким образом, вырабатывать больше электрической энергии при повышенном КПД.

В случае нескольких конденсаторов 8, включенных параллельно в направлении потока рабочей среды, как показано на фиг.3, может быть предусмотрено единственное перемешивающее устройство 7 с единственным сепаратором 20 и единственной форсункой 21 для всех конденсаторов 8. Сепаратор 20 и форсунка 21 тогда размещены предпочтительно непосредственно перед конденсаторами 8. Таким образом, имеет место общее впрыскивание жидкой фазы в парообразную фазу для всех конденсаторов 8.

В качестве альтернативы, в случае нескольких конденсаторов 8, включенных параллельно в направлении потока рабочей среды, также может быть предусмотрено перемешивающее устройство 7 с единственным сепаратором 20 и, соответственно, одной или несколькими форсункам 21 для каждого из конденсаторов 8. В примере выполнения согласно фиг.4 сепаратор 20 размещен непосредственно перед конденсаторами 8, и форсунки 21 размещены в конденсаторах 8. Жидкая фаза, таким образом, впрыскивается непосредственно в конденсаторы 8. Подача жидкой фазы к форсункам 21 регулируется посредством общего регулировочного клапана 23.

Форсунки 21 также могут, как показано на фиг.5, размещаться непосредственно перед соответствующими конденсаторами 8, то есть имеет место отдельное впрыскивание для каждого отдельного конденсатора 8. Подача жидкой фазы к каждой из форсунок 21 здесь может регулироваться посредством соответствующего собственного регулировочного клапана 23 для каждого из конденсаторов 8.

Изобретение относится к энергетике. При преобразовании тепловой энергии в механическую энергию с использованием рабочей среды, которая состоит из смеси с, по меньшей мере, двумя веществами, которые имеют различные температуры кипения и конденсации, рабочая среда подается на конденсатор и в нем конденсируется. Для того чтобы не происходило расслоение смеси веществ, перед или при конденсации рабочей среды в конденсаторе жидкая фаза рабочей среды перемешивается с парообразной фазой рабочей среды. Тем самым вновь образуется однородная смесь веществ, которая конденсируется при более низком давлении, чем расслоенная рабочая среда. Изобретение позволяет повысить КПД преобразования тепловой энергии в механическую энергию. 2 н. и 17 з.п. ф-лы, 5 ил.

1. Способ преобразования тепловой энергии в механическую энергию с использованием рабочей среды, которая состоит из смеси веществ с, по меньшей мере, двумя веществами, которые имеют различные температуры кипения и конденсации, причем рабочая среда, разреженная в устройстве для создания разрежения, в качестве двухфазного потока с жидкой фазой и парообразной фазой подается в конденсатор (8) и в нем конденсируется, отличающийся тем, что в двухфазном потоке перед или при конденсации рабочей среды в конденсаторе (8) жидкая фаза перемешивается с парообразной фазой.

2. Способ по п.1, отличающийся тем, что для перемешивания в двухфазном потоке жидкая фаза отделяется от парообразной фазы и затем отделенная жидкая фаза вновь объединяется с парообразной фазой.

3. Способ по п.2, отличающийся тем, что для объединения отделенная жидкая фаза впрыскивается в парообразную фазу.

4. Способ по п.3, отличающийся тем, что перед впрыскиванием давление отделенной жидкой фазы повышается до значения, которое лежит выше давления парообразной фазы.

5. Способ по любому из пп.2-4, отличающийся тем, что отделение жидкой фазы от парообразной фазы осуществляется непосредственно перед конденсатором (8).

6. Способ по п.1, отличающийся тем, что перемешивание осуществляется непосредственно перед или в конденсаторе (8).

7. Способ по п.1, отличающийся тем, что рабочая среда проходит в замкнутом циркуляционном контуре (2) после конденсации, по меньшей мере, следующие этапы способа:

- повышение давления рабочей среды,

- формирование парообразной фазы рабочей среды посредством теплопередачи от внешнего источника (5) тепла и

- создание разрежения в парообразной фазе и преобразование ее тепловой энергии в механическую энергию.

8. Способ по п.7, отличающийся тем, что перед разрежением парообразной фазы рабочей среды жидкая фаза рабочей среды отделяется от парообразной фазы и вновь вводится в парообразную фазу после ее разрежения.

9. Способ по п.7 или 8, отличающийся тем, что в качестве внешнего источника (5) тепла применяется геотермический флюид, промышленное отходящее тепло или отработанное тепло двигателя внутреннего сгорания.

10. Способ по п.1, отличающийся тем, что в качестве рабочей среды применяется смесь аммиака и воды.

11. Устройство (1) для преобразования тепловой энергии в механическую энергию с использованием рабочей среды, которая состоит из смеси веществ с, по меньшей мере, двумя веществами, которые имеют различные температуры кипения и конденсации, с конденсатором (8) для конденсации рабочей среды, причем рабочая среда, разреженная в устройстве для создания разрежения, перед ее подачей в конденсатор (8) представляет собой двухфазный поток с жидкой фазой и парообразной фазой, отличающееся перемешивающим устройством (7) для перемешивания жидкой фазы двухфазного потока с парообразной фазой двухфазного потока перед или при конденсации рабочей среды в конденсаторе (8).

12. Устройство (1) по п.11, отличающееся тем, что перемешивающее устройство (7) содержит сепаратор (20) для отделения жидкой фазы от парообразной фазы и, по меньшей мере, одну форсунку (21) для впрыскивания отделенной жидкой фазы в парообразную фазу.

13. Устройство (1) по п.12, отличающееся тем, что перемешивающее устройство (7) содержит насос (22), посредством которого давление отделенной жидкой фазы может повышаться до значения, которое лежит выше давления парообразной фазы.

14. Устройство (1) по п.12 или 13, отличающееся тем, что сепаратор (20) размещен в направлении потока рабочей среды непосредственно перед конденсатором (8).

15. Устройство (1) по п.12, отличающееся тем, что, по меньшей мере, одна форсунка (21) размещена в направлении потока рабочей среды непосредственно перед или в конденсаторе (8).

16. Устройство (1) по п.11, отличающееся тем, что рабочая среда может направляться в устройстве (1) в замкнутом циркуляционном контуре (2), который в направлении потока рабочей среды после конденсатора (8) содержит, по меньшей мере, следующие компоненты:

- насос (3) для повышения давления рабочей среды,

- теплообменник (4) для выработки парообразной фазы рабочей среды путем теплопередачи от внешнего источника (5) тепла и

- устройство (6) для создания разрежения, в частности турбину, для разрежения парообразной фазы и преобразования ее тепловой энергии в механическую энергию.

17. Устройство (1) по п.16, отличающееся тем, что циркуляционный контур (2) дополнительно содержит размещенный между теплообменником (4) и устройством (6) для создания разрежения сепаратор (15) для отделения жидкой фазы рабочей среды от парообразной фазы и светвитель (16), размещенный между устройством (6) для создания разрежения и перемешивающим устройством (7), для объединения отделенной жидкой фазы и разреженной парообразной фазы.

18. Устройство (1) по п.16 или 17, отличающееся тем, что в качестве внешнего источника тепла применяется геотермический флюид, промышленное отходящее тепло или отработанное тепло двигателя внутреннего сгорания.

19. Устройство (1) по п.11, отличающееся тем, что в качестве рабочей среды применяется смесь аммиака и воды.

| US 5953918 А, 21.09.1999 | |||

| JP 10205308 А, 04.08.1998 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Энергетическая установка | 1978 |

|

SU781373A1 |

| US 4732005 А, 22.03.1988. | |||

Авторы

Даты

2013-04-20—Публикация

2008-08-21—Подача