Изобретение относится к способам тепловой обработки комбикормов на животноводческих фермах и межхозяйственных комбикормовых предприятиях.

Известен способ тепловой обработки маслосодержащего и зернобобового сырья, реализованный в «Линии по переработке маслосодержащего и зернобобового сырья» (пат. RU, 2426464, С1, А23Р 1/12, 20.08.2011), которая содержит многокомпонентный дозатор, устройство для предварительной термической обработки исходного сырья, экструдер, снабженный секциями измельчения, маслоотделения и экструдирования, аппарат для нанесения жировитаминных добавок и охладитель. Недостатком этого способа является обработка в одной машине маслосодержащего и зернобобового сырья, что нетехнологично, так как жиросодержащий рапс и высокобелковая соя термически обрабатываются в разных режимах по температуре и экспозиции; для измельчения рапса разработаны различные специальные рабочие органы и машины, поэтому совместить измельчение рапса, отжим жира и экструдирование невозможно.

Известен способ тепловой обработки сои и рапса для пищевых и кормовых целей с использованием автоклавов или установок типа котла «Лапса», в которых обработку производят «острым» или «глухим» паром в течение 15-20 мин (Лебедев П.Д. «Теплообменные сушильные и холодильные установки». М.-Л.: Энергия, 1966, с.82,83, Терентьев О. «Соя в животноводстве» абзац - третье направление, электронный ресурс). Данный способ предполагает периодическую обработку сои и рапса, при этом высоки потери теплоты в момент загрузки и выгрузки и, следовательно, высоки энергозатраты.

Наиболее близким по технической сущности к предлагаемому изобретению является способ баротермической обработки концентрированных кормов, реализованный в «Линии баротермической обработки комбикормов» (пат. RU, 2429730, A23N 17/00, 27.09.2011) - принято за прототип, в котором смешивание, кондиционирование и тепловая обработка выполняются в реакторе при температуре 100-300°С, давлении 10-15 МПа и экспозиции обработки 30-120 сек. Однако для сои и рапса с высоким содержанием ингибиторов и эруковой кислоты требуется дополнительная более глубокая и длительная тепловая обработка.

Задачей предлагаемого изобретения является создание способа тепловой обработки комбикормов, включающего полную обработку всех ингредиентов, входящих в рецептуру при непрерывной поточной работе, что повысит качество комбикормов за счет технологически обоснованной экспозиции тепловой обработки и более глубокого прогрева сои и рапса.

Поставленная задача достигается тем, что в предлагаемом способе тепловой обработки комбикормов, включающем запаривание, дозирование, смешивание, тепловую обработку и охлаждение, новым является то, что сою и рапс предварительно запаривают в загрузочных бункерах отработанным паром, отведенным от реактора, в течение 10-12 мин при температуре 150-200°С, дозированно подают в смеситель, куда также дозированно добавляют наполнитель, полученную смесь плющат и измельчают на винтовой зерноплющилке, направляют в общий поток всех остальных компонентов комбикормов, загружают в реактор, в котором обрабатывают в течение 20-30 сек при температуре 250-300°С и далее пропускают через газгольдер в охладитель, охлаждают и выгружают.

В технологическом процессе производства комбикормов особое место отводится зернобобовым: соя - содержит 38-42% белка (протеина) и 16-27% жира, при этом в белке имеются антипитательные компоненты - это ингибиторы, лектины, уреаза и др. вредные для организма вещества, которые составляют 5-10% от общего количества белка и вызывают заболевание поджелудочной железы, печени и отравляют организм животного(Соя. http://ru.wikipedia.org/wiki/); рапс содержит 40-48% жира и 21-33% белка, причем в составе жира 56-65% приходится на долю эруковой кислоты, которая не утилизируется ферментативной системой млекопитающихся и птицы, накапливается в организме, вызывая нарушение сердечно-сосудистой системы, работы сердца и печени (Воловик В.Т. «Рапс - ценнейшая культура», Портал системы сельскохозяйственного консультирования). Поэтому зернобобовые, а именно соя и рапс, до скармливания подвергаются более глубокой тепловой обработке, чем зерновые компоненты, например пропаривание при температуре 80-100°С в течение 15-20 мин, чтобы исключить или снизить ниже допустимых пределов содержание эруковой кислоты и антипитательных веществ. Включение в рецепт комбикормов по 5-6% обработанной сои или рапса позволяет получить полноценный по белку и энергии (жиру) комбикорм. Однако если все компоненты комбикормов обрабатывать в режиме сои и рапса, то в несколько раз возрастает не оправданный удельный расход энергии.

Поэтому в предлагаемом способе тепловой обработки комбикормов соя и рапс проходят предварительное пропаривание в своих бункерах в течение 10-12 мин при температуре 150-200°С за счет отработанного тепла, поступающего по паропроводу от газгольдера, сообщенного с тепловым затвором выгрузки реактора баротермической обработки, к теплообменникам, установленным в нижней части бункеров и имеющих по всей длине и диаметру отверстия, через которые поступает пар. Затем пропаренные компоненты смешиваются с наполнителем и, попадая в винтовую зерноплющилку, помимо плющения измельчаются, что позволяет сое и рапсу в дальнейшем, при обработке в реакторе в течение 20-30 сек при температуре 250-300°С иметь хороший доступ пара, а следовательно, позволяет произвести более глубокую обработку антипитательных веществ. Температурные режимы и время обработки (экспозиция) получены в процессе эксперимента и являются оптимальными для достижения поставленной задачи.

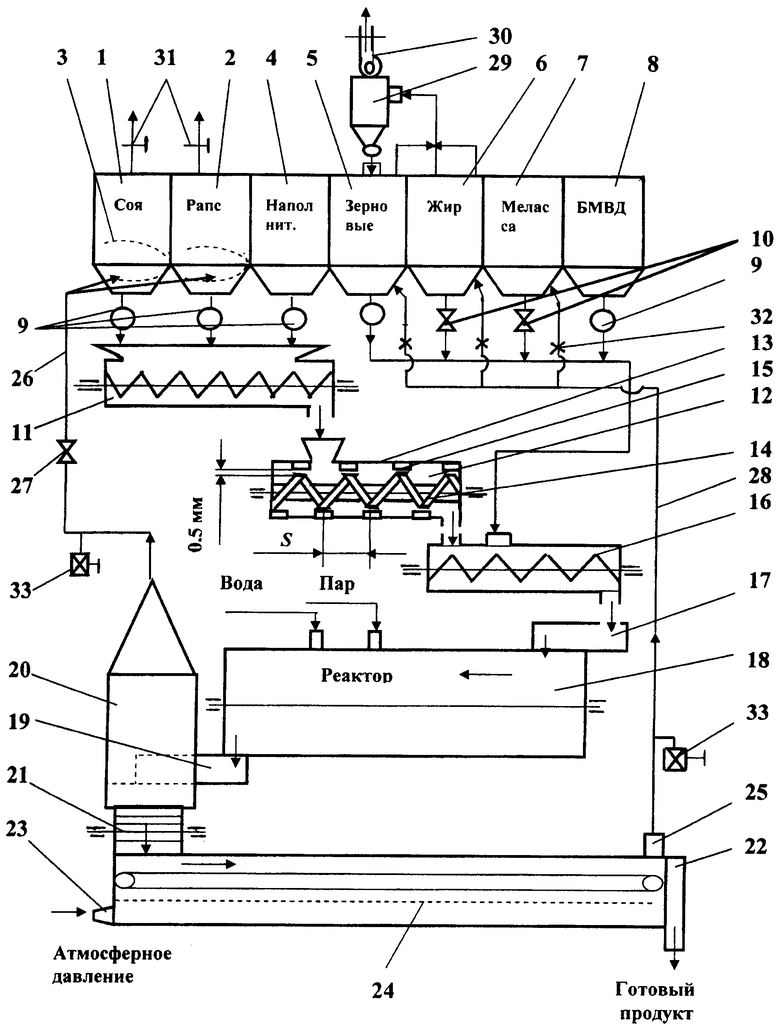

Сущность предлагаемого способа поясняется фигурой, на которой показана схема линии тепловой обработки комбикормов, в которой реализуется предлагаемый способ.

Линия тепловой обработки комбикормов (см. фиг.) включает приемный бункер для сои 1 и приемный бункер для рапса 2 с установленными в их нижней части теплообменниками 3, бункер для наполнителей 4, для зерновых 5, для жира 6, для мелассы 7, для БМВД 8, дозаторы непрерывного действия 9 или краны 10; под приемными бункерами для сои 1, рапса 2 и наполнителей 3 размещен смеситель 11, последовательно сообщенный с винтовой зерноплющилкой 12, внутри цилиндрического корпуса которой 13 расположены цилиндрический шнек 14 с однозаходным винтовым элементом и радиальные кольца 15, установленные на внутренней стороне цилиндрического корпуса 13 на расстоянии друг от друга, равном шагу S ленточной резьбы шнека, с зазором к виткам шнека 0,5 мм и имеющие высоту 3-4 мм, и шнековым транспортером 16, соединенным с тепловым затвором загрузки 17 реактора баротермической обработки 18, имеющего тепловой затвор выгрузки 19, встроенный в газгольдер 20, который нижней частью посредством барабанного шлюза 21 соединен с охладителем 22, снабженным механизмом дозированной подачи атмосферного воздуха 23, перфоратором 24 и механизмом регулирования количества отбора теплоносителя 25, а верхней частью посредством паропровода 26, имеющего кран 27, сообщен с теплообменниками 3 приемных бункеров 1 и 2, при этом охладитель 22 через тепловую магистраль 28 сообщен с приемными бункерами 5, 6, 7. Над приемным бункером для зерновых 5 установлен циклон 29 с вентилятором 30, над приемными бункерами для сои 1 и рапса 2 установлены предохранительные клапаны 31, а на входе пара в приемные бункера для зерновых 5, жира 6, мелассы 7 установлены паровые краны 32. Паропровод 26 и тепловая магистраль 28 снабжены устройством для сбора и слива конденсата 33.

Работа линии тепловой обработки комбикормов осуществляется следующим образом. Исходное сырье (ингредиенты) засыпают в приемные бункеры 1 - для сои, 2 - для рапса, 4 - для наполнителя, 5 - для зерновых, 6 - для жира, 7 - для мелассы, 8 - для БМВД. При работающем реакторе баротермической обработки 18 тепло через тепловой затвор выгрузки 19 и газгольдер 20 по паропроводу 26 и при открытом кране 27 под давлением пар поступает в теплообменники 3 приемных бункеров для сои 1 и для рапса 2, где происходит предварительное запаривание сои и рапса. Далее дозаторами непрерывного действия 9 из приемных бункеров 1, 2, 4 установленную дозу каждого из перечисленных компонентов подают в смеситель 11, из которого смесь равномерным потоком высыпается в винтовую зерноплющилку 12, в которой за счет шнека 14, расположенного в цилиндрическом корпусе 13 и имеющего однозаходный винтовой элемент, продавливается вдоль зерноплющилки и в процессе продавливания через зазор, равный 0,5 мм между кольцами 15, установленными на внутренней стороне цилиндрического корпуса 13 на расстоянии друг от друга, равном шагу S ленточной резьбы шнека, и имеющими высоту 3-4 мм, и витки шнека 14 происходит плющение и измельчение частиц до размеров толщиной менее 0,5 мм, чем обеспечивается хороший доступ пара при дальнейшей обработке в баротермическом реакторе 18. Обработанная смесь сои, рапса и наполнителя поступает в шнековый транспортер 16, в который также посредством дозаторов непрерывного действия 9 и кранов 10 подаются ингредиенты из приемных бункеров 5, 6, 7, 8, все составляющие смешиваются и перемещаются через тепловой затвор загрузки 17 в реактор баротермической обработки 18, где при температуре обработки 250-300°С и под давлением 6-8 МПа происходит кондиционирование, гомогенизация кормов при экспозиции (время обработки) 20-30 сек с одновременным перемещением обрабатываемой массы в сторону теплового затвора выгрузки 19, который также встроен в газгольдер 20, и далее обработанный комбикорм посредством барабанного шлюза 21 выгружается в охладитель 22, в который подается атмосферный воздух, регулируемый механизмом дозированной подачи 23, и равномерно распределяясь по всей длине охладителя, снабженного перфоратором 24, охлаждается и выпускается в тару. При включенном вентиляторе 30 циклона 29 и посредством механизма регулирования количества отбора теплоносителя 25 по тепловой магистрали 28 тепло из охладителя подается к приемным бункерам 5, 6, 7 также для подогрева зерновых, жира и мелассы и регулируется паровыми кранами 32. Небольшая часть ингредиентов (зерновых) засасывается пневмосистемой и, оседая в циклоне 29, ссыпается в приемный бункер 5 для дальнейшей переработки. Образовавшийся конденсат с устройства для сбора и слива 33 на паровой системе 26 и тепловой магистрали 28 удаляют при неработающей линии. Избыток давления (пара), поступающего в теплообменники 3 приемных бункеров 1 и 2, стравливают через предохранительные клапаны 31. Линия тепловой обработки работает в непрерывном поточном режиме.

Таким образом, использование данного способа позволит производить полную обработку всех ингредиентов, входящих в рецептуру, при непрерывной поточной работе, что, в свою очередь, повысит качество комбикормов за счет технологически обоснованной экспозиции тепловой обработки и более глубокого прогрева сои и рапса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ТЕПЛОВОЙ ОБРАБОТКИ КОМБИКОРМОВ | 2011 |

|

RU2480132C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ | 2012 |

|

RU2493750C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ | 2012 |

|

RU2486850C1 |

| Линия производства различных видов комбикормов | 2017 |

|

RU2687138C2 |

| Способ производства различных видов комбикормов | 2017 |

|

RU2651602C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

| ЛИНИЯ БАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2010 |

|

RU2429730C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ФУРАЖНОГО ЗЕРНА | 2012 |

|

RU2490937C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| РЕАКТОР БАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2010 |

|

RU2429731C1 |

Изобретение относится к способам тепловой обработки комбикормов на животноводческих фермах и межхозяйственных комбикормовых предприятиях. Способ тепловой обработки комбикормов включает запаривание, дозирование, смешивание, тепловую обработку и охлаждение. Сою и рапс предварительно запаривают в отдельных загрузочных бункерах отработанным паром, отведенным от реактора в течение 10-12 мин при температуре 150-200°С. Затем дозированно подают в смеситель, куда также дозированно добавляют наполнитель. Полученную смесь плющат и измельчают на винтовой зерноплющилке и направляют в общий поток всех остальных компонентов комбикормов. Всю массу загружают в реактор, в котором обрабатывают в течение 20-30 сек при температуре 250-300°С и далее пропускают через газгольдер в охладитель, охлаждают и выгружают готовый продукт. Использование изобретения позволит повысить качество комбикормов за счет тепловой обработки и более глубокого прогрева сои и рапса. 1 ил.

Способ тепловой обработки комбикормов, включающий запаривание, дозирование, смешивание, тепловую обработку и охлаждение, отличающийся тем, что сою и рапс предварительно запаривают в отдельных загрузочных бункерах отработанным паром, отведенным от реактора, в течение 10-12 мин при температуре 150-200°С, дозированно подают в смеситель, куда также дозированно добавляют наполнитель, полученную смесь плющат и измельчают на винтовой зерноплющилке, направляют в общий поток всех остальных компонентов комбикормов, всю массу загружают в реактор, в котором обрабатывают в течение 20-30 сек при температуре 250-300°С и далее пропускают через газгольдер в охладитель, охлаждают и выгружают готовый продукт.

| ЛИНИЯ БАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2010 |

|

RU2429730C1 |

| СПОСОБ ТЕПЛОВОГО ОБЕЗЗАРАЖИВАНИЯ РАССЫПНЫХ КОМБИКОРМОВ | 2004 |

|

RU2251364C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАПСОВОЙ КОРМОВОЙ ДОБАВКИ | 2004 |

|

RU2285433C2 |

| СПОСОБ И УСТАНОВКА ГИДРОТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ РАССЫПНЫХ КОМБИКОРМОВ | 2008 |

|

RU2370187C1 |

Авторы

Даты

2013-04-27—Публикация

2011-11-10—Подача