Предлагаемое изобретение относится к области разработки летательных аппаратов (ЛА), а именно к способам испытания управляющего сопла с определением положения его подвижной части относительно оси ЛА по результатам огневых стендовых испытаний РДТТ, и может быть использовано при конструкторской отработке двигателей ракет и иных ЛА.

При отработке поворотных управляющих сопел, инжекционных и газореактивных органов управления с подвижным исполнительным элементом одной из сложных задач является с достаточной точностью определить люфты и деформации в системе «органы управления - привод», которые по существу являются «мертвой» зоной для системы управления ЛА в целом.

Особенностью при определении люфтов и деформаций является то, что они складываются из многих составляющих: люфтов в кинематических звеньях, соединяющих привод и управляющее сопло, люфтов в приводе, упругих просадок элементов кинематики и привода, конструкции подвижной и неподвижной частей сопла и т.п. Кроме того, эластичный опорный шарнир поворотного сопла также подвержен деформации за счет изменения давления в камере двигателя. Указанная особенность приводит к тому, что определение положения подвижной части поворотного управляющего сопла по показаниям перемещения штока привода происходит с ошибкой, обусловленной величиной люфтов и упругих просадок и деформаций элементов конструкции. При этом прямой замер положения подвижной части управляющего сопла сложен из-за высокой температуры (до 4000°С) и скорости потока продуктов сгорания (1000-5000 м/с) и требует дополнительных устройств, приводящих к увеличению веса летательного аппарата и уменьшению надежности его работы.

В настоящее время известны и нашли применение способы испытаний сопловых блоков РДТТ с определением фактического положения управляющих сопел с учетом люфтов и просадок.

Одним из таких способов является способ, представленный на стр.197, рис.99а книги И.М.Гладков, В.С.Мухамедов, Е.Л.Валуев и др. Экспериментальные методы определения параметров двигателей специального назначения. - М., НТЦ «Информатика» - 1993 г.

Суть данного способа, основанного на измерении перемещения штока привода и усилия в кинематике, заключается в том, что для определения люфтов и деформаций, с учетом которых определяется фактическое положение регулируемого сопла, задается специальная программа движения привода с пикообразными колебаниями увеличивающейся амплитуды. По величине амплитуды колебаний привода в момент времени, когда огибающая колебаний усилий в кинематике привода остается постоянной, определяется величина люфтов и упругих просадок системы «привод- управляющее сопло». Учитывая разницу между перемещением привода и величиной люфтов и просадок, можно определить угол отклонения сопла.

Недостатком указанного способа является то, что для его реализации требуется специальная программа функционирования привода управляющего сопла, а это практически невозможно реализовать при летных испытаниях в составе РДТТ, так как программа полета вырабатывается системой управления для компенсации возмущающих сил и необходимого управления.

Известен также способ определения угла отклонения управляющего сопла с учетом люфтов и упругих просадок (см. ту же книгу стр.195, рис.97), основанный на измерении перемещения штока привода и усилия в кинематике, который выбран за прототип. Здесь величина упругих просадок и люфта определяется при перемещении привода по специальной программе в момент начала его движения в сторону, противоположную предшествующему движению. Недостатком указанного способа также является то, что для его реализации требуется специальная программа. Кроме того, невозможно учесть влияние давления в камере двигателя на упругие просадки эластичного шарнира в моменты времени, отличные от вышеуказанных, а также при перемещении привода на величины, отличные от тех, при которых происходит смена направления его движения.

Задачей изобретения является создание способа испытаний, позволяющего с повышенной точностью определять угол отклонения подвижной части поворотного управляющего сопла по результатам огневых стендовых испытаний с учетом всех факторов, влияющих на названный угол, в том числе в любой момент времени работы, при любом уровне давления и при любой величине перемещения привода.

Поставленная задача достигается тем, что в способе испытаний управляющего сопла предварительно перед огневым испытанием сопло (или эластичный опорный шарнир, определяющий осевую деформацию) нагружают давлением в диапазоне изменения давления в камере РДТТ при огневом стендовом испытании, путем подачи воздуха, и измеряют величину осевого перемещения (просадки) его подвижной части, по которой определяют изменение угла поворота сопла из-за указанной просадки, а затем перемещают сопло приводом на угол от нуля до максимального значения с замером перемещения штока привода, усилия в кинематике сопла и угла его отклонения, по которым определяют дополнительное уменьшение угла поворота сопла из-за люфта (как перемещение привода при нулевом значении усилия) и фактическую податливость элементов конструкции (как отношение разности между идеальным расчетным углом и замеренным углом к замеренному усилию). Затем при проведении огневого стендового испытания, используя результаты измерений давления в камере РДТТ, перемещения штока привода и усилия в кинематике привода, можно определить угол поворота сопла с учетом предварительно найденных величин просадки, люфта и податливости конструкции.

На фиг.1 показана схема поворотного управляющего сопла с эластичным опорным шарниром.

Поворотное управляющее сопло состоит из неподвижной части Г и связанной с ней через эластичный опорный шарнир 2 подвижной части 3, которая через кинематические звенья 4 связана с приводом 5. При увеличении давления перед соплом происходит деформация эластичного опорного шарнира, подвижная часть сопла перемещается относительно неподвижной. При этом происходит не только осевое перемещение (просадка), но и поворот сопла относительно кинематических звеньев привода на некий угол δ1 (см.фиг.1). Указанный поворот для каждого конкретного сопла различен и зависит от фактической жесткости конкретного эластичного опорного шарнира. В процессе огневого стендового испытания двигателя под действием перемещающегося привода сопло фактически поворачивается на угол α, равный:

α=A·h+δ1+δ2+δ3,

где

h - величина перемещения штока привода;

А - передаточное отношение (коэффициент), зависящее от геометрических соотношений сопла и кинематических звеньев привода;

δ1 - угол, обусловленный упругой просадкой эластичного опорного шарнира сопла из-за действия давления перед соплом;

δ2 - величина углового люфта в элементах кинематики привода;

δ3 - угол, обусловленный упругой деформацией элементов конструкции (просадка происходит под действием развиваемого приводом усилия, достаточного для перемещения сопла).

Таким образом, зная конкретные значения углов δ1, δ2. δ3 для каждого сопла, можно определить фактический угол поворота сопла α по величине перемещения штока привода.

Принципиальное отличие предлагаемого способа испытаний сопла заключается в том, что предварительно перед огневым стендовым испытанием сопло (или эластичный опорный шарнир, определяющий осевую деформацию) нагружают давлением и измеряют величину осевого перемещения (просадки) его подвижной части (см. фиг.2). По величине просадки определяют величину изменения угла поворота δ1 подвижной части сопла, затем для определения углового люфта δ2 и податливости элементов конструкции при нулевом избыточном давлении перед соплом производят поворот подвижной части сопла на максимальный угол с замером перемещения штока и усилия в кинематике привода, по которым определяют дополнительную величину изменения угла поворота δ3. Затем при проведении огневого стендового испытания, используя результаты измерений давления в камере двигателя, перемещений штока и усилий в кинематике привода, можно определить угол поворота подвижной части поворотного управляющего сопла с учетом предварительно найденных величин просадки, люфта и податливости элементов конструкции.

В процессе огневого стендового испытания в каждый момент времени происходит замер следующих параметров: перемещения штока привода (h), усилия в кинематике привода (F), давления перед соплом (Р). При этом фактический угол поворота сопла неизвестен. Для его точного определения необходимо знать (кроме коэффициента «А», определяемого геометрией элементов кинематики привода) изменения угла из-за люфтов δ2 и просадок δ1 и δ3, выраженные в угловых единицах.

Как было указано выше, изменение угла δ1 (см. фиг.1) зависит от величины упругой просадки сопла, которая в свою очередь зависит от давления перед соплом. При этом данную зависимость с достаточной точностью можно считать линейной, т.е. δ1=A1·ΔX=K·P, где ΔХ - величина осевого перемещения сопла, к - постоянная. Таким образом, если предварительно перед огневым испытанием сопло (или эластичный опорный шарнир) нагрузить давлением (например, в диапазоне изменения давления в камере двигателя при огневых испытаниях) и замерить величину осевого перемещения, то для каждого значения давления будем иметь зависимость δ1(Р).

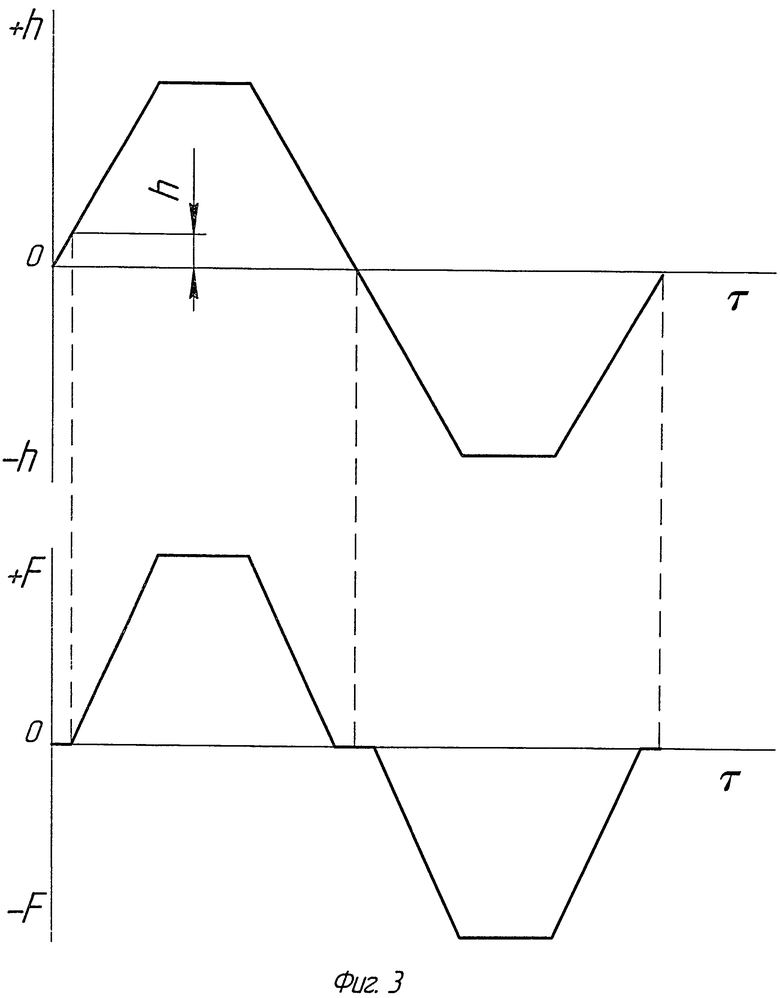

Далее для определения изменения угла из-за люфта δ2 и из-за упругой деформации элементов конструкции δ3 производят перемещение штока привода сопла от нуля до максимального значения с замером перемещения штока и усилия в кинематике привода. Изменение угла δ2 определяют как δ2=А·h2, где h2 - перемещение привода от нуля до момента начала увеличения усилия в кинематике привода (см. фиг.3), т.е. до момента, когда выбран люфт всех элементов кинематики привода.

Изменение угла δ3 определяют как произведение усилия в кинематике привода на податливость элементов конструкции: δ3=F·1/c. При этом податливость «1/с» определяется по результатам предварительного перемещения привода: 1/с=(αp-α3)/F3, где F3 - усилие в кинематике привода, замеренное при предварительном перемещении сопла; αр - расчетное значение угла при этом перемещении для абсолютно жесткой кинематики; α3 - замеренное значение угла при предварительном перемещении.

Далее по результатам огневых стендовых испытаний для каждого момента времени, используя замеры давления, перемещения и усилия в кинематике привода, определяют изменение угла δ1, δ2, δ3 и с учетом них определяют фактический угол поворота подвижной части сопла. При этом величины δ1, δ2 могут принимать как положительные, так и отрицательные значения в зависимости от положения кинематических звеньев и направления движения сопла, что также учитывается при определении угла α.

В настоящее время предложенный способ используется при отработке конструкции разрабатываемого поворотного управляющего сопла.

Достигаемый положительный эффект - это возможность определения с повышенной точностью угла отклонения подвижной части поворотного управляющего сопла по результатам огневых испытаний с учетом люфтов, просадок и деформаций элементов конструкции, в том числе в любой момент времени работы при текущем значении давления в камере РДТТ и текущем положении штока привода сопла. По предварительным оценкам увеличение точности определения угла поворота подвижной части сопла составляет 5-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛО РАКЕТНОГО ДВИГАТЕЛЯ С МЕХАНИЗМОМ РАЗДВИЖКИ | 2015 |

|

RU2602462C1 |

| СКЛАДНОЙ АЭРОДИНАМИЧЕСКИЙ ОРГАН | 2005 |

|

RU2284450C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПРУГОГО ЭЛЕМЕНТА | 2000 |

|

RU2194964C2 |

| АВТОМАТИЧЕСКИЙ ВОЗДУХООТВОДЧИК ДЛЯ ГИДРАВЛИЧЕСКИХ СЕТЕЙ | 2010 |

|

RU2428619C1 |

| ПРОМЕЖУТОЧНАЯ КОЗЛОВАЯ ОПОРА МОСТА | 1991 |

|

RU2008392C1 |

| СОПЛО С ПЕРЕМЕННОЙ СТЕПЕНЬЮ РАСШИРЕНИЯ | 1999 |

|

RU2198315C2 |

| УСТАНОВКА ДЛЯ ГАШЕНИЯ РАБОТАЮЩЕГО РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ПРИ ИСПЫТАНИЯХ В ГАЗОДИНАМИЧЕСКОЙ ТРУБЕ | 2014 |

|

RU2559903C1 |

| СОПЛО С ВЫСОТНОЙ КОМПЕНСАЦИЕЙ | 2003 |

|

RU2273752C2 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2008164C1 |

Изобретение относится к области разработки летательных аппаратов, более конкретно к способу испытаний управляющего сопла. Способ заключается в том, что предварительно перед огневым испытанием в составе ракетного двигателя твердого топлива сопло или эластичный опорный шарнир, определяющий осевую деформацию подвижной части сопла, нагружают переменным давлением в диапазоне изменения давления в камере сгорания двигателя при огневом стендовом испытании и измеряют величину осевой просадки его подвижной части. По величине просадки определяют изменение угла поворота сопла из-за указанной просадки. Затем при нулевом давлении перед соплом перемещают сопло приводом на угол от нуля до максимального значения с замером перемещения штока привода, усилия в кинематике привода и угла отклонения сопла, по которым определяют дополнительное изменение угла поворота сопла из-за люфта как перемещение привода при нулевом значении усилия и фактическую податливость элементов конструкции как отношение разности между расчетным углом для абсолютно жесткой кинематики и замеренным углом к замеренному усилию. Затем при огневом испытании, используя полученные результаты измерений, определяют угол поворота сопла с учетом найденных величин просадки, люфта и податливости конструкции. Технический результат заключается в повышении точности определения угла поворота управляющего сопла. 3 ил.

Способ испытаний поворотного управляющего сопла с эластичным опорным шарниром и приводом в составе ракетного двигателя твердого топлива с замером величины перемещения штока привода и усилия в кинематике привода сопла, а также давления в камере ракетного двигателя твердого топлива, отличающийся тем, что предварительно перед огневым испытанием в составе ракетного двигателя твердого топлива сопло или эластичный опорный шарнир, определяющий осевую деформацию подвижной части сопла, нагружают переменным давлением в диапазоне изменения давления в камере сгорания двигателя при огневом стендовом испытании и измеряют величину осевой просадки его подвижной части, по которой определяют изменение угла поворота сопла из-за указанной просадки, затем при пулевом давлении перед соплом перемещают сопло приводом на угол от нуля до максимального значения с замером перемещения штока привода, усилия в кинематике привода и угла отклонения сопла, по которым определяют дополнительное изменение угла поворота сопла из-за люфта как перемещение привода при нулевом значении усилия и фактическую податливость элементов конструкции как отношение разности между расчетным углом для абсолютно жесткой кинематики и замеренным углом к замеренному усилию, и затем при огневом испытании, используя полученные результаты измерений давления в камере ракетного двигателя твердого топлива, перемещения штока привода и усилия в кинематике привода, определяют угол поворота сопла с учетом найденных величин просадки, люфта и податливости конструкции.

| ШНЕКОЦЕНТРОБЕЖНЫЙ НАСОС | 2003 |

|

RU2252337C2 |

| СПОСОБ ИСПЫТАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С ПОВОРОТНЫМ РЕАКТИВНЫМ СОПЛОМ | 2002 |

|

RU2216005C1 |

| US 5230241 A, 27.07.1993 | |||

| US 3205705 A, 14.09.1965. | |||

Авторы

Даты

2013-05-20—Публикация

2011-09-27—Подача