Изобретение относится к технологическим процессам получения инертных газов и может быть использовано для получения криптоноксеноновой смеси из потока кислорода, отбираемого из воздухоразделительных установок (ВРУ) с содержанием в нем криптона и ксенона в объеме 0,05…0,5%.

Известен способ получения криптоноксеноновой смеси, включающий подачу потока первичного концентрата из ВРУ в линию первичного концентрата, очистку потока первичного концентрата от углеводородов в блоке каталитического выжигания, охлаждение потока первичного концентрата в концевом холодильнике, очистку потока первичного концентрата от продуктов выжигания в адсорбционном узле очистки с образованием потока очищенного концентрата, охлаждение потока очищенного концентрата в основном теплообменнике, подачу потока очищенного концентрата в ректификационную колонну, ректификационное разделение последнего потока в контактной части ректификационной колонны с образованием потока криптоноксеноновой смеси и потока отдувочного кислорода, подачу потока отдувочного кислорода из ректификационной колонны в линию отдувочного кислорода, подачу потока криптоноксеноновой смеси из ректификационной колонны в линию продукционной смеси, подачу входного потока жидкого азота в конденсатор ректификационной колонны на сторону кипения, испарение последнего потока в конденсаторе ректификационной колонны на стороне кипения с образованием потока газообразного азота, подачу последнего потока в линию обратного потока газообразного азота, подачу входного потока воздуха по линии входного потока воздуха, ввод потока воздуха в змеевик в кубе ректификационной колонны и вывод обратного потока воздуха из змеевика куба ректификационной колонны по линии обратного потока воздуха [Каталог "Криогенное оборудование", часть вторая, Цинтихимнефтемаш, М., 1976 г., стр.75].

Недостатками известного способа являются относительно низкие надежность и безопасность, а также низкая термодинамическая эффективность, поскольку для пропускания потока концентрата через установку, представляющего собой практически чистый кислород, его подвергают предварительному сжатию в компрессоре до давления 4…6 ати.

Известен также способ получения криптоноксеноновой смеси, включающий подачу первичного концентрата в линию первичного концентрата, нагревание первичного концентрата обратным потоком в высокотемпературном рекуперативном теплообменнике, повышение температуры до требуемой в электронагревателе, подачу на вход реактора для осуществления реакции каталитического окисления углеводородов, охлаждение прямым потоком в высокотемпературном рекуперативном теплообменнике, адсорбционную очистку, конденсацию и гидростатическое повышение давления при опускном движении конденсированного потока очищенного первичного концентрата, испарение в конце опускного движения в испарителе-конденсаторе с использованием в качестве конденсирующейся среды сжатого воздуха и подачу в ректификационную колонну с получением в кубе криптоноксеноновой смеси, при этом в начале линии первичного концентрата устанавливают газодувку, часть первичного концентрата из линии первичного концентрата отбирают и направляют на вход реактора, к реактору дополнительно осуществляют подвод теплоносителя, контактную массу катализатора распределяют по вертикальным каналам реактора и формируют, по крайней мере, из двух слоев с различными характеристиками по температурам начала реакции окисления и термостойкости, обеспечивая тепловое взаимодействие отдельно каждого слоя с теплоносителем, адсорберы после регенерации продувают потоком кислорода, поток первичного концентрата в линии первичного концентрата смешивают с частью очищенного первичного концентрата, отводимого из линии потока питания колонны, испарение жидкого первичного концентрата осуществляют в восходящем прямоточном потоке, по крайней мере, в двухступенчатом процессе: в испарителе-конденсаторе испаряют основную массу жидкости, а остаток жидкости, отбираемый на выходе из теплообменной поверхности испарителя-конденсатора - в дополнительном испарителе, при этом поток воздуха, направляемый на конденсацию в испаритель-конденсатор, смешивают с потоком кислорода [RU 2008126533 С3, F25J 3/00, B01D 53/02, 02.07.2008].

К недостаткам этого способа также можно отнести низкую надежность и безопасность, поскольку для пропускания потока кислорода через установку его подвергают предварительному сжатию в газодувке.

К известным относится также способ получения криптоноксеноновой смеси, в котором первичный криптоновый концентрат с содержанием криптона и ксенона в сумме 0,01÷1,5%, включающий до 0,6% углеводородов, 0,5÷50% азота, остальное - кислород, пропускается через слой катализатора при температуре 380÷470°С, объемной скорости подачи сырья 1000÷15000 час-1, на котором происходит каталитическое окисление углеводородов до их содержания не более 3 ppm, а затем подвергается адсорбционной очистке от влаги и диоксида углерода и ректификации с выделением криптоноксеноновой смеси из первичного криптонового концентрата, при этом окисление углеводородов происходит на катализаторе, содержащем 5-20 вес.% диоксида марганца, нанесенного на оксидно-циркониевый носитель, а ректификационное выделение криптоноксеноновой смеси производится с использованием верхнего холодного орошения в виде жидкого азота или жидкого кислорода, взятых в количестве от 10 до 40% на сырье [RU 2375299 С2, F25J 3/00, B01D 53/02, 18.02.2008].

К недостаткам данного способа относятся его относительно низкая безопасность, поскольку для его реализации также необходимо использовать сжимающее устройство (компрессор), а также то обстоятельство, что исключение конденсатора в ректификационной колонне лишь незначительно снижает размеры колонны, но, одновременно, приводит к тому, что в случае использования жидкого азота в качестве верхней флегмы становится невозможным возврат в ВРУ отдувочного кислорода, а в случае использования в этом качестве жидкого кислорода резко возрастают эксплуатационные расходы. Кроме того, для существенного повышения коэффициента извлечения продукта доля вводимой жидкостной флегмы, как следует из приведенных в описании способа примеров, будет превышать заявленную в нем же цифру в 40% от исходного сырья.

Наиболее близким по своей технической сущности к предложенному является способ получения криптоноксеноновой смеси, включающий подачу потока первичного концентрата в линию первичного концентрата, очистку потока первичного концентрата в блоке предварительной очистки, охлаждение потока первичного концентрата в концевом холодильнике, очистку потока первичного концентрата в адсорбционном узле очистки с образованием потока очищенного концентрата, подачу последнего потока в линию очищенного концентрата, охлаждение потока очищенного концентрата в основном теплообменнике, подачу разделяемого потока в ректификационную колонну по линии подачи разделяемого потока, ректификационное разделение последнего потока в контактной части ректификационной колонны с образованием потока криптоноксеноновой смеси и потока отдувочного кислорода, подачу потока отдувочного кислорода из ректификационной колонны в линию отдувочного кислорода, подачу потока обратного кислорода в линию потока обратного кислорода, подачу потока криптоноксеноновой смеси из ректификационной колонны в линию продукционной смеси, подачу входного потока жидкого азота по входной линии жидкого азота, подачу первого потока жидкого хладоагента в конденсатор ректификационной колонны на сторону кипения по линии первого потока жидкого хладоагента, испарение последнего потока в конденсаторе ректификационной колонны на стороне кипения с образованием первого потока газообразного хладоагента, подачу последнего потока в линию первого потока газообразного хладоагента, подачу первого потока газообразного хладоагента в линию потока обратного азота, подачу входного потока воздуха по линии входного потока воздуха и вывод обратного потока воздуха по линии обратного потока воздуха, при этом поток очищенного концентрата после охлаждения в основном теплообменнике ожижают в столбовом конденсаторе на стороне конденсации, после чего в виде потока ожиженного концентрата подают в столбовую линию, где осуществляют предварительное повышение давления потока ожиженного концентрата, затем поток ожиженного концентрата из столбовой линии подают в виде входного потока жидкости низкого напора в приемную линию ступени повышения давления, где последний поток преобразуют в промежуточный двухфазный поток в устройстве формирования промежуточного двухфазного потока, после чего этот поток поднимают через тяговую линию, в которой осуществляют увеличение потенциальной энергии промежуточного двухфазного потока, в пароотделитель высокого потенциала ступени повышения давления, где осуществляют сепарацию газовой и жидкостной фаз, газовую фазу из вышеуказанного пароотделителя высокого потенциала выводят из ступени повышения давления и в виде обратного потока концентрата через отводную линию и отводной регулирующий вентиль подают на смешение с потоком очищенного концентрата перед сжижением последнего в столбовом конденсаторе на стороне конденсации, а жидкостную фазу из пароотделителя высокого потенциала ступени повышения давления пропускают через напорную линию ступени повышения давления, где осуществляют выходное повышение давления потока жидкого концентрата под действием силы тяжести, и подают через выходной вентиль ступени повышения давления в виде потока жидкости высокого напора ступени повышения давления в линию высокого напора ступени повышения давления, после чего последний поток в виде потока жидкого концентрата высокого напора направляют по линии жидкого концентрата высокого напора в испаритель-конденсатор, где последний поток газифицируют и в виде разделяемого потока подают в ректификационную колонну по линии подачи разделяемого потока [RU 2149676 C1, B01D 53/00, F25J 3/02, 27.05.2000].

Кроме того, в известном способе входной поток воздуха делят на части: греющий поток воздуха и поток воздуха-хладоагента, а входной поток жидкого азота делят на первый поток жидкого хладоагента и столбовой поток жидкого азота, при этом поток воздуха-хладоагента подают в линию потока воздуха-хладоагента, затем предварительно охлаждают в дополнительном теплообменнике, после чего ожижают в испарителе-конденсаторе и в виде потока жидкого воздуха по линии потока жидкого воздуха подают через воздушный пароотделитель и жидкостной воздушный вентиль в линию второго потока жидкого хладоагента, где поток жидкого воздуха смешивают со столбовым потоком жидкого азота, после чего суммарный поток в виде второго потока жидкого хладоагента направляют в столбовой конденсатор на сторону кипения, где испаряют с образованием второго потока газообразного хладоагента, после чего последний поток подают в линию второго потока газообразного хладоагента, нагревают в основном теплообменнике, смешивают с греющим потоком воздуха с образованием обратного потока воздуха, после чего последний поток дополнительно нагревают в концевом холодильнике и подают в линию обратного потока воздуха, причем поток отдувочного кислорода после вывода из ректификационной колонны дополнительно последовательно нагревают в дополнительном теплообменнике и концевом холодильнике, после чего в виде потока обратного кислорода подают в линию потока обратного кислорода, а первый поток газообразного хладоагента перед подачей в линию потока обратного азота также дополнительно последовательно нагревают в дополнительном теплообменнике и концевом холодильнике.

Дополнительно к этому в наиболее близком техническом решении разделяемый поток перед подачей в ректификационную колонну дополнительно очищают от радона в радоновом адсорбере.

Недостатком наиболее близкого технического решения относительно способа является относительно узкая область применения, поскольку он может быть использован для получения криптоноксеноновой смеси из газообразного потока первичного концентрата, однако на практике часто приходится иметь дело с источниками первичного концентрата в жидком виде. Кроме того, при проведении операции повышения давления с помощью столбового конденсатора в качестве хладагента используется воздух, что не позволяет перерабатывать первичный концентрат, в составе которого присутствует азот в количествах более 5% от исходного состава. Это также ограничивает область применения известного способа. К ограничению области применения относится и очистка от радона разделяемого потока перед подачей в ректификационную колонну, что, несомненно, менее эффективно, чем проведение очистки уже в готовом продукте. Это требует дополнительных затрат на компенсацию холодопотерь, образующихся при функционировании крупногабаритного аппарата, а также преодоления серьезных трудностей при утилизации его вместе с сорбентом (вес такого адсорбера превышает 1 т).

Таким образом, наиболее близкое техническое решение не может быть эффективно использовано, когда первичный концентрат находится в жидком состоянии и обладает повышенным содержанием азота.

Требуемый технический результат в отношении способа заключается в расширения области его применения.

Требуемый технический результат достигается тем, что, в способе получения криптоноксеноновой смеси, включающем очистку потока газообразного первичного концентрата путем его каталитического выжигания с последующим охлаждением, очисткой от продуктов каталитического выжигания, охлаждением после очистки от продуктов каталитического выжигания, ректификационным разделением в ректификационной колонне с образованием потока криптоноксеноновой смеси и потока отдувочного кислорода и вывод потока криптоноксеноновой смеси из ректификационной колонны в виде целевого продукта, а также очистку от радона криптоноксеноновой смеси, поток газообразного первичного концентрата формируют из жидкого первичного концентрата, поступающего от его источников, путем слива в хранилище жидкого первичного концентрата с последующей подачей из него под давлением в паровой теплообменник для испарения с помощью водяного пара и образования газообразного первичного концентрата, в качестве хладоагента при ректификационном разделении в ректификационной колонне используют жидкий азот, а очистку от радона криптоноксеноновой смеси проводят на этапе ее выхода из ректификационной колонны.

Известны также устройства для получения криптоноксеноновой смеси из первичного криптонового концентрата.

Одно из известных устройств включает в себя газгольдер для сбора первичного концентрата из ВРУ, поршневой компрессор давлением до 6 бар, узел первичного выжигания углеводородов, состоящий из двух параллельно расположенных печей с катализатором внутри, теплообменник, водяной холодильник, узел адсорбционной очистки, состоящий из двух попеременно работающих адсорберов с цеолитом внутри, узел вторичного концентрирования, состоящий из ректификационной колонны и азотного теплообменника, узел вторичного выжигания углеводородов, состоящий из одного патрона с окисью меди, малый адсорбер для очистки от продуктов вторичного выжигания, жесткий газгольдер для сбора криптоноксеноновой смеси, газификатор и наполнительная рампа с баллонами с продукционной криптоноксеноновой смесью [Каталог "Криогенное оборудование", часть вторая, Цинтихимнефтемаш, М., 1976 г., стр.75].

Недостатком этого устройства являются относительно высокие энергозатраты на получение продукта из-за присутствия в схеме поршневого компрессора, низкая степень выжигания углеводородов из-за использования в печах выжигания первой ступени неэффективного катализатора, а также то обстоятельство, что оно не обеспечивает низкий радиационный фактор в выходном полезном продукте, вызванный относительно высоким присутствием в нем радона.

Наиболее близким по технической сущности к предложенному устройству для получения криптоноксеноновой смеси из первичного концентрата является техническое решение, содержащее линию первичного концентрата с расположенными на ней блоком предварительной очистки, концевым холодильником и адсорбционным узлом очистки, связанную с линией первичного концентрата линию очищенного концентрата с расположенным на ней основным теплообменником, входную линию жидкого азота, линию входного потока воздуха, линию греющего потока воздуха, входом соединенную с линией входного потока воздуха, ректификационную колонну, включающую конденсатор ректификационной колонны, контактную часть ректификационной колонны и испаритель ректификационной колонны, связанные с ректификационной колонной линию подачи разделяемого потока, линию отдувочного кислорода и линию продукционной смеси, связанную с конденсатором ректификационной колонны со стороны кипения и входной линией жидкого азота линию первого потока жидкого хладоагента, связанную с конденсатором ректификационной колонны со стороны кипения линию первого потока газообразного хладоагента, линию потока обратного азота, линию потока обратного кислорода и линию обратного потока воздуха, последовательно соединенными столбовым конденсатором, столбовой линией, приемной линией ступени повышения давления, устройством формирования промежуточного двухфазного потока, тяговой линией, пароотделителем высокого потенциала ступени повышения давления, напорной линией ступени повышения давления с выходным вентилем ступени повышения давления, линией высокого напора ступени повышения давления, линией жидкого концентрата высокого напора с размещенным на ней испарителем-конденсатором, причем столбовой конденсатор со стороны конденсации связан с линией очищенного концентрата после основного теплообменника, а линия жидкого концентрата высокого напора связана с линией подачи разделяемого потока после испарителя-конденсатора, при этом, пароотделитель высокого потенциала ступени повышения давления дополнительно связан через отводную линию с размещенным на ней отводным регулирующим вентилем с линией очищенного концентрата перед столбовым конденсатором, а также дополнительно связан с приемной линией ступени повышения давления перед устройством формирования промежуточного двухфазного потока посредством двух параллельных линий - жидкостной переливной линии и регулирующей линии с установленными на последней регулирующим вентилем и пароотделителем низкого потенциала ступени повышения давления [RU 2149676 C1, B01D 53/00, F25J 3/02, 27.05.2000].

Кроме того, наиболее близкое устройство дополнительно снабжено последовательно размещенными линией потока воздуха-хладоагента с установленным на ней дополнительным теплообменником, линией потока жидкого воздуха с размещенными на ней воздушным пароотделителем и жидкостным воздушным вентилем и соединенной с линией потока воздуха-хладоагента через испаритель-конденсатор, линией второго потока жидкого хладоагента, соединяющей линию потока жидкого воздуха со столбовым конденсатором со стороны кипения и дополнительно соединенной со входной линией жидкого азота посредством линии подачи столбового потока жидкого азота с размещенным на ней столбовым азотным вентилем, линией второго потока газообразного хладоагента, соединяющей столбовой конденсатор со стороны кипения через основной теплообменник и концевой холодильник с линией обратного потока воздуха, при этом линия второго потока газообразного хладоагента дополнительно соединена с выходом линии греющего потока воздуха перед концевым холодильником, а линия потока воздуха-хладоагента своим входом соединена с линией входного потока воздуха, линия первого потока газообразного хладоагента соединена с линией потока обратного азота через дополнительный теплообменник и концевой холодильник, а линия отдувочного кислорода связана с линией потока обратного кислорода через дополнительный теплообменник и концевой холодильник. Оно дополнительно может быть снабжено эжекторной линией, входом соединенной с линией второго потока газообразного хладоагента после основного теплообменника, столбовым эжектором и продувочной линией, причем вход столбового эжектора соединен с эжекторной линией через эжекторный вентиль, выход столбового эжектора соединен с продувочной линией, а инжекционный патрубок столбового эжектора соединен со столбовым конденсатором со стороны конденсации посредством инжекционной линии с размещенным на ней инжекционным вентилем, а также дополнительно снабжено радоновым адсорбером, размещенным на линии подачи разделяемого потока.

Недостатком наиболее близкого технического устройства для получения криптоноксеноновой смеси являются относительно узкие функциональные возможности, поскольку оно, несмотря на значительное усложнение схемы, связанное с использованием узла повышения давления с помощью гидравлического столба жидкости, не позволяет перерабатывать первичный концентрат со значительным содержанием в нем азота, а также недостаточно эффективно производит очистку продукта от радона с помощью установленного адсорбера, поскольку он установлен в неоптимальном месте.

Кроме того, устройство не может быть использовано для получения криптоноксеноновой смеси, когда первичный концентрат находится в жидком состоянии. Это сужает возможности использования устройства для переработки жидкого первичного концентрата со значительным содержанием в нем азота.

Требуемый технический результат относительно устройства заключается в расширении функциональных возможностей за счет обеспечения возможности его использования для переработки жидкого первичного концентрата со значительным содержанием в нем азота.

Требуемый технический результат достигается тем, что, в установку, содержащую ресивер, блок выжигания углеводородов, водяной теплообменник-охладитель, блок адсорбционной очисти от продуктов выжигания, теплообменник основной, рекуперативный теплообменник отходящих потоков, сепаратор азотный, сепаратор кислородный, ректификационную колонну и радоновый адсорбер, соединенных линиями с запорной, регулирующей и предохранительной арматурой, введено хранилище жидкого первичного концентрата, соединенное через паровой теплообменник с ресивером, причем радоновый адсорбер установлен на выходе ректификационной колонны, а в качестве хладагента используется жидкий азот.

Кроме того, требуемый технический результат достигается тем, что хранилище жидкого первичного концентрата выполнено в виде четырех резервуаров, соединенных через соответствующий вентиль с входом парового теплообменника.

Кроме того, требуемый технический результат достигается тем, что в качестве радонозадерживающего сорбента в радоновом адсорбере использован активированный уголь или силикагель или оксид алюминия или цеолит NaX.

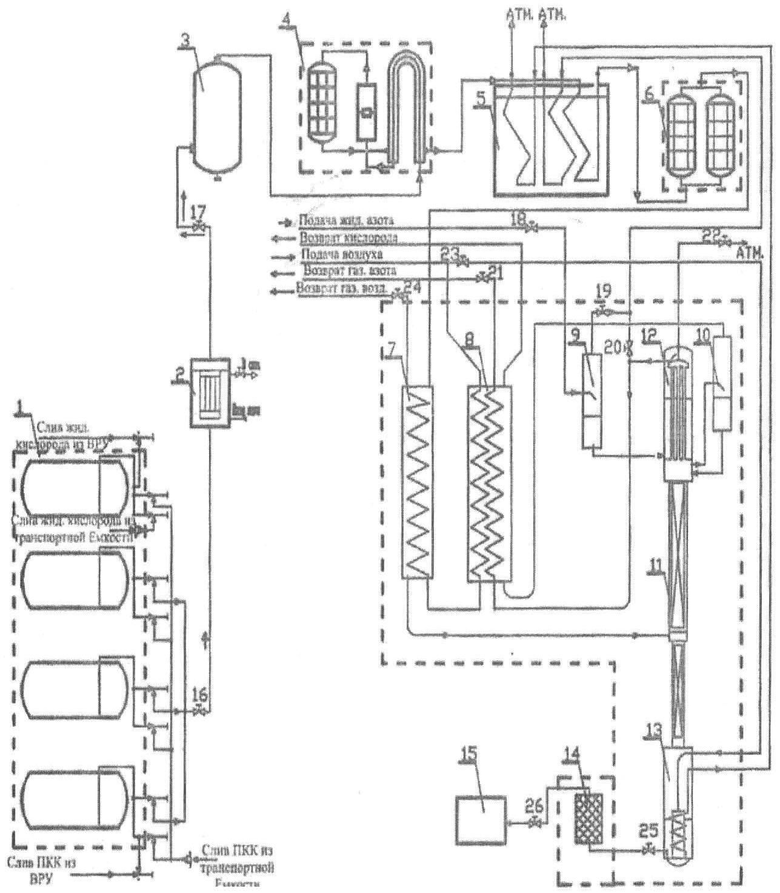

На чертеже представлена функциональная схема устройства для получения криптоноксеноновой смеси из первичного криптонового концентрата, предназначенная для реализации предложенного способа получения криптоноксеноновой смеси из первичного криптонового концентрата.

Устройство для получения криптоноксеноновой смеси из первичного криптонового концентрата содержит хранилище жидкого первичного концентрата 1, включающее в себя четыре резервуара, обвязанных системой трубопроводов с арматурой таким образом, чтобы они могли работать независимо друг от друга при приеме жидкого первичного криптонового концентрата из воздухоразделительных установок (ВРУ) или из других внешних источников и его дальнейшего использования в устройстве.

Хранилище жидкого первичного концентрата 1 имеет соответствующую низкотемпературную изоляцию и снабжено соответствующими приборами контроля и автоматики.

Кроме того, устройство для получения криптоноксеноновой смеси из первичного криптонового концентрата содержит паровой теплообменник 2, ресивер 3, блок выжигания углеводородов 4, водяной теплообменник-охладитель 5, блок адсорбционной очисти от продуктов выжигания 6, теплообменник основной 7, рекуперативный теплообменник отходящих потоков 8, сепаратор азотный 9, сепаратор кислородный 10, ректификационную колонну 11 с конденсатором 12 и испарителем 13, радоновый адсорбер 14, систему газификации и наполнения баллонов 15, а также вентили 16…26 с первого по одиннадцатый, соответственно.

В устройстве для получения криптоноксеноновой смеси из первичного криптонового концентрата хранилище 1 соединено с паровым теплообменником 2, который соединен с помощью трубопроводов последовательно с ресивером 3, блоком выжигания углеводородов 4, змеевиком первичного концентрата водяного теплообменника-охладителя 5, блоком адсорбционной очистки от продуктов выжигания 6, межтрубным пространством теплообменника основного 7 и далее с вводом в ректификационную колонну 11. Верх ректификационной колонны соединен трубопроводами «вход-выход» с сепаратором кислорода 10, верхняя часть которого, в свою очередь, соединена трубопроводами последовательно с межтрубным пространством рекуперативного теплообменника отходящих потоков 8 и с линией возврата кислорода из устройства.

Дополнительно к указанному нижняя часть испарителя 13 ректификационной колонны по трубопроводу подключена к радоновому адсорберу 14 и далее - к системе газификации и наполнения баллонов криптоноксеноновой смесью 15, хранилище 1 соединено с паровым теплообменником 2 с помощью первого вентиля 16, нижняя часть испарителя 13 ректификационной колонны 11 подключена к радоновому адсорберу 14 через десятый вентиль 25 и далее через одиннадцатый вентиль 26 - к системе газификации и наполнения баллонов криптоноксеноновой смесью 15, испаритель 13 имеет встроенный змеевик, который присоединен к линии подачи воздуха трубопроводом через восьмой вентиль 23, а выход трубопроводом соединен с воздушным змеевиком водяного теплообменника-охладителя 5 и далее - с линией сброса воздуха в атмосферу, трубное пространство конденсатора 12 ректификационной колонны 11 через седьмой вентиль 22 соединено с линией сброса азота в атмосферу, а соответствующим трубопроводом - к линии, имеющей на одном конце пятый вентиль 20, а на другом конце - трубопровод, присоединенный к азотному змеевику теплообменника отходящих потоков 8 и далее через шестой вентиль 21 - к линии возврата газообразного азота, нижняя часть межтрубного пространства конденсатора 12 присоединена трубопроводом к линии выхода жидкого азота из сепаратора азота 9, средняя часть которого через третий вентиль 18 присоединена к линии подачи жидкого азота в устройство, а верхняя часть через четвертый вентиль 19 присоединена к трубопроводу, имеющему на одном конце пятый вентиль 20, а другим концом присоединенному ко входу в азотный змеевик водяного теплообменника-охладителя 5 и далее - к линии сброса азота в атмосферу, паровой теплообменник 2 соединен с помощью трубопроводов с ресивером 3 через второй вентиль 17, а девятый вентиль 24 установлен в трубопроводе, соединяющим теплообменник основной 7 с линией возврата воздуха.

Устройство снабжено необходимыми контрольно-измерительными приборами, в т.ч. расходомерами, перепадомерами, указателями уровня, термометрами, манометрами и приборами контроля, а также системой автоматики (на чертеже не показаны).

Пример осуществления заявленного способа на устройстве для его реализации показан на чертеже.

Поток жидкого кислорода с содержащимся в нем криптоном и ксеноном из внешнего воздухоразделительного устройства либо из транспортной емкости, направляется в резервуары хранилища 1, откуда в количестве, соответствующему производительности устройства, через первый вентиль 16 подается для газификации в паровой теплообменник 2, пройдя который, первичный концентрат уже в газообразном состоянии направляется через второй вентиль 17 в ресивер 3, где происходит его равномерное перемешивание по концентрациям и сглаживание пульсаций.

Далее поток первичного концентрата направляется в блок выжигания углеводородов 4, где очищается от углеводородов на катализаторе при температуре 500°С. Затем газовая смесь подается в водяной теплообменник-охладитель 5, где происходит ее охлаждение до 5-8°С за счет холода отходящих потоков воздуха через девятый вентиль 24 и азота. Охлажденный до оптимальной температуры первичный концентрат направляется в блок адсорбционной очистки 6, где происходит его полная очистка от продуктов выжигания - диоксида углерода и воды. Очищенный концентрат через межтрубную часть теплообменника основного 7, где происходит его охлаждение холодным потоком воздуха до рабочей температуры, подается на разделение в ректификационную колонну 11. В ректификационной колонне 11 происходит разделение первичного концентрата и выделение кислорода, который проходит через сепаратор кислорода 10, где освобождается от капельной жидкости, и далее, проходя межтрубное пространство рекуперативного теплообменника отходящих потоков 8, отдает свой холод прямому потоку воздуха, используемому при охлаждении концентрата в теплообменнике основном 7.

Выделяемая криптоноксеноновая смесь собирается в испарителе 13 ректификационной колонны 11. При достижении максимального заданного уровня начинается слив криптоноксеноновой смеси со скоростью, не допускающей понижения уровня ниже минимального заданного. Заданные пределы рабочего уровня жидкости позволяют контролировать количество образующихся в испарителе паров, необходимых для протекания ректификации. Пары образуются на поверхности затопленного змеевика. Внутри змеевика проходит теплый воздух, который на выходе отдает свой холод для охлаждения концентрата в водяном теплообменнике-охладителе 5. Сливаемая криптоноксеноновая смесь через радоновый адсорбер 14 и одиннадцатый вентиль 26 направляется в систему газификации и наполнения баллонов 15.

Выделяются также неконденсируемые примеси, большей частью азот, из верхней зоны трубной части конденсатора 12 ректификационной колонны 11, которые выводятся в атмосферу через седьмой вентиль 22.

В устройстве применяется хладоноситель 1-го порядка, в качестве которого используется жидкий азот, подаваемый в сепаратор азота 9, где происходит отделение газовой фазы, которая через четвертый вентиль 19 направляется в водяной теплообменник-охладитель 5 для охлаждения первичного концентрата. Светлая часть жидкости из сепаратора азота 9 направляется в межтрубное пространство конденсатора 12 для конденсации кислорода в его трубной части и образования флегмы для режима ректификации в колонне 11. Газообразная часть азота, образующаяся при кипении жидкого азота в межтрубном пространстве конденсатора 12 от передаваемого через стенку трубок тепла конденсирующегося кислорода, отбирается из верхней части конденсатора 12 и разделяется на две части. Одна часть выводится через пятый вентиль 20, смешивается с газовой фазой сепаратора азота 9 и направляется в водяной теплообменник-охладитель 5, а вторая часть газообразного азота используется для охлаждения воздуха в теплообменнике 8 и выводится из установки через шестой вентиль 21.

Хладоносителем 2-го порядка является сухой воздух, который подается в установку через восьмой вентиль 23 и распределяется между змеевиком испарителя 13 и рекуперативным теплообменником отходящих потоков 8, в которых воздух забирает холод и передает его концентрату в теплообменнике основном 7 и теплообменнике-охладителе 5.

В дополнение к указанному выше можно привести данные о результатах экспериментальных исследований на установке, при которых измерялось сопротивление (указано ниже в скобках в ати) каждого из узлов установки.

Как следует из схемы устройства, представленной на чертеже, после парового теплообменника 2 располагаются последовательно ресивер 3 (0,01), блок 4 выжигания углеводородов (0,07), водяной теплообменник-охладитель 5 (0,02), блок 6 адсорбционной очистки от продуктов выжигания (0,05), теплообменник 7 основной (межтрубное пространство - 0,01), ректификационная колонна 11 (0,17), радоновый адсорбер 14 (0,02). Далее смесь подается в систему газификации и заполнения баллонов, газификатор в которой находится под незначительным вакуумом, и, следовательно, выдаваемая из радонового адсорбера 14 продукционная смесь может иметь минимальное давление в 0,01 ати. Таким образом, экспериментально установлено, что в частном случае выполнения конструкции установки суммарный перепад по тракту составляет 0,35 ати. С учетом запаса по производительности, минимальное давление, с которым следует подавать первичный концентрат в экспериментальную установку, работающую по принципу каталитического выжигания, составляет около 0,5 ати.

Эти данные подтверждают известные рекомендации, что величина давления, под которым жидкий первичный концентрат подают в установки, работающие по принципу каталитического выжигания, не превышает нескольких ати.

Таким образом, в предложенном способе и реализующем его устройстве достигается требуемый технический результат расширения области применения и расширения функциональных возможностей, соответственно, поскольку они могут быть эффективно использованы, когда первичный концентрат находится в жидком состоянии и обладает повышенным содержанием азота.

Изобретение относится к технологическим процессам получения инертных газов и может быть использовано для получения криптоноксеноновой смеси из потока кислорода, отбираемого из воздухоразделительных установок (ВРУ) с содержанием в нем криптона и ксенона в объеме 0,05…0,5%. Способ получения криптоноксеноновой смеси включает очистку потока газообразного первичного концентрата путем его каталитического выжигания с последующим охлаждением, очисткой от продуктов каталитического выжигания, охлаждением после очистки от продуктов каталитического выжигания, ректификационным разделением в ректификационной колонне с образованием потока криптоноксеноновой смеси и потока отдувочного кислорода и выводом потока криптоноксеноновой смеси из ректификационной колонны в виде целевого продукта, а также очистку от радона криптоноксеноновой смеси, причем поток газообразного первичного концентрата формируют из жидкого первичного концентрата, поступающего от его источников, путем слива в хранилище жидкого первичного концентрата с последующей подачей из него под давлением в паровой теплообменник для испарения с помощью водяного пара и образования газообразного первичного концентрата, величину давления, под которым жидкий первичный концентрат подают в паровой теплообменник, устанавливают до значения, достаточного для проведения последующих операций получения целевого продукта, в качестве хладагента при ректификационном разделении в ректификационной колонне используют жидкий азот, а очистку от радона криптоноксеноновой смеси проводят на этапе ее выхода из ректификационной колонны. Реализующее способ устройство содержит хранилище жидкого первичного концентрата, паровой теплообменник, ресивер, блок выжигания углеводородов, водяной теплообменник-охладитель, блок адсорбционной очисти от продуктов выжигания, теплообменник основной, рекуперативный теплообменник отходящих потоков, сепаратор азотный, сепаратор кислородный, ректификационную колонну с конденсатором и испарителем, радоновый адсорбер, систему газификации и наполнения баллонов, а также вентили с первого по одиннадцатый. Изобретение позволяет расширить функциональные возможности и область применения криптоноксеноновой смеси. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ получения криптоноксеноновой смеси, включающий очистку потока газообразного первичного концентрата путем его каталитического выжигания с последующим охлаждением, очисткой от продуктов каталитического выжигания, охлаждением после очистки от продуктов каталитического выжигания, ректификационным разделением в ректификационной колонне с образованием потока криптоноксеноновой смеси и потока отдувочного кислорода и выводом потока криптоноксеноновой смеси из ректификационной колонны в виде целевого продукта, а также очистку от радона криптоноксеноновой смеси, отличающийся тем, что поток газообразного первичного концентрата формируют из жидкого первичного концентрата, поступающего от его источников, путем слива в хранилище жидкого первичного концентрата с последующей подачей из него под давлением в паровой теплообменник для испарения с помощью водяного пара и образования газообразного первичного концентрата, в качестве хладагента при ректификационном разделении в ректификационной колонне используют жидкий азот, а очистку от радона криптоноксеноновой смеси проводят на этапе ее выхода из ректификационной колонны.

2. Устройство для реализации способа по п.1, содержащее хранилище жидкого первичного концентрата, паровой теплообменник, ресивер, блок выжигания углеводородов, водяной теплообменник-охладитель, блок адсорбционной очистки от продуктов выжигания, теплообменник основной, рекуперативный теплообменник отходящих потоков, сепаратор азотный, сепаратор кислородный, ректификационную колонну с конденсатором и испарителем, радоновый адсорбер, систему газификации и наполнения баллонов, а также вентили с первого по одиннадцатый, причем хранилище жидкого первичного концентрата соединено с паровым теплообменником с помощью первого вентиля, который соединен с помощью трубопроводов последовательно с ресивером, блоком выжигания углеводородов, змеевиком первичного концентрата водяного теплообменника-охладителя, блоком адсорбционной очистки от продуктов выжигания, межтрубным пространством теплообменника основного и далее с вводом в ректификационную колонну, верх которой соединен трубопроводами «вход-выход» с сепаратором кислорода, верхняя часть которого соединена трубопроводами последовательно с межтрубным пространством рекуперативного теплообменника отходящих потоков и с линией возврата кислорода из устройства, нижняя часть испарителя ректификационной колонны по трубопроводу подключена к радоновому адсорберу и далее - к системе газификации и наполнения баллонов криптоноксеноновой смесью, нижняя часть испарителя ректификационной колонны подключена к радоновому адсорберу через десятый вентиль и далее через одиннадцатый вентиль - к системе газификации и наполнения баллонов криптоноксеноновой смесью, испаритель имеет встроенный змеевик, который присоединен к линии подачи воздуха трубопроводом через восьмой вентиль, а выход трубопроводом соединен с воздушным змеевиком водяного теплообменника-охладителя и далее - с линией сброса воздуха в атмосферу, трубное пространство конденсатора ректификационной колонны через седьмой вентиль соединено с линией сброса азота в атмосферу, а соответствующим трубопроводом - к линии, имеющей на одном конце пятый вентиль, а на другом конце - трубопровод, присоединенный к азотному змеевику теплообменника отходящих потоков и далее через шестой вентиль - к линии возврата газообразного азота, нижняя часть межтрубного пространства конденсатора присоединена трубопроводом к линии выхода жидкого азота из сепаратора азота, средняя часть которого через третий вентиль присоединена к линии подачи жидкого азота в устройство, а верхняя часть через четвертый вентиль присоединена к трубопроводу, имеющему на одном конце пятый вентиль, а другим концом присоединенному ко входу в азотный змеевик водяного теплообменника-охладителя и далее - к линии сброса азота в атмосферу, паровой теплообменник соединен с помощью трубопроводов с ресивером через второй вентиль, а девятый вентиль установлен в трубопроводе, соединяющем теплообменник основной с линией возврата воздуха.

3. Устройство по п.2, отличающееся тем, что хранилище жидкого первичного концентрата выполнено в виде четырех резервуаров, соединенных через соответствующий вентиль с входом парового теплообменника.

4. Устройство по п.2, отличающееся тем, что в качестве радонозадерживающего сорбента в радоновом адсорбере использован активированный уголь или силикагель или оксид алюминия или цеолит NaX.

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149676C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2213609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА НА ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174041C1 |

| US 4417909 A1, 29.09.1983 | |||

| DE 3723962 A1, 28.04.1988. | |||

Авторы

Даты

2013-05-27—Публикация

2011-09-15—Подача